以硫磺替代硫铁矿焙烧生产硫酸实践

简析硫酸的工业制取

简析硫酸的工业制取山东省邹平县长山中学 256206 吴贵智硫酸是一种应用广泛的基本化工原料,在国民经济中占有重要地位。

工业制取硫酸是制造磷肥、合成纤维、医药、石油化工等产品和生产的的基础反应。

一、工业制取硫酸的化学反应原理及设备工业制取硫酸分为三个生产阶段和三种反应设备:1、焙烧硫及硫的化合物,制取二氧化硫阶段: ①以硫铁矿为原料:4FeS 2 +11O 2 2Fe 2O 3 + 8SO 2 , ②以硫磺为原料:S + O 2 SO 2③以石膏为原料:2CaSO 4 + C 2CaO + 2SO 2 + CO 2反应设备为沸腾炉。

2、将二氧化硫氧化为三氧化硫阶段将净化和干燥后二氧化硫炉气通入装有催化剂的转化器,使二氧化硫和氧气在催化剂表面接触,并在适当的温度发生氧化还原反应生成三氧化硫。

2SO 2 + O 2 2SO 3反应设备为转化器。

3、吸收三氧化硫生成硫酸阶段用98.3%的浓硫酸吸收三氧化硫。

SO 3 +H 2O==H 2SO 4反应设备为吸收塔。

二、工业制取硫酸的基本流程以焙烧硫铁矿制取二氧化硫为例:高温 燃烧 高温催化剂 △三、工业制取硫酸中的几个问题1、硫铁矿进入沸腾炉前要进行粉碎、净化。

硫铁矿粉碎后增大了与空气的接触面积,燃烧快,反应完全,原料的利用率高;由于硫铁矿中的某些杂质能使催化剂的催化能力减弱或消失而引起催化剂中毒,所以硫铁矿需要进行净化处理。

2、在转化器中,催化剂主要以五氧化二钒为主,反应一般是常压、温度控制在400℃—500℃的条件下进行。

3、在吸收塔中,用98.3%浓硫酸吸收三氧化硫,而不是用水直接吸收。

因为三氧化流与水蒸气容易形成酸雾,降低了三氧化硫的吸收率。

4、由于二氧化硫的危害较大,因而在尾气排入大气之前要经回收、净化处理,以防止二氧化硫污染空气并可充分利用原料。

一般可利用氨水进行吸收:SO2+NH3+H2O=NH4HSO3SO2+2NH3+H2O=(NH4)2SO3(NH4)2SO3 + H2SO4= (NH4)2SO4+ H2O+SO2↑2NH4HSO3+H2SO4=(NH4)2SO4+2H2O+2SO2↑尾气被浓氨水吸收后得到亚硫酸铵及亚硫酸氢铵,再利用复分解反应放出二氧化硫,经富集浓度可达95%以上,可以重新进入转化器加以再利用,同时生成的硫酸铵是一种氮肥。

硫铁矿制硫酸

硫铁矿制硫酸简介硫铁矿(FeS2),也称黄铁矿,是一种重要的硫化物矿石,含有高浓度的铁和硫。

硫铁矿经过一系列的冶炼和化学反应过程,可以制备出硫酸(H2SO4)。

硫酸是一种重要的工业化学品,广泛应用于农业、石油化工、药品制造、金属提取等领域。

本文将介绍硫铁矿制硫酸的工艺流程和关键步骤。

工艺流程硫铁矿制硫酸的工艺流程主要包括以下几个步骤:1.矿石选矿:硫铁矿矿石需要经过选矿,去除杂质和不含价值的矿石。

选矿的方法可以根据矿石的特性选择,常见的方法有重选、浮选、磁选等。

2.矿石破碎:经过选矿后的硫铁矿矿石需要进行破碎,使其粒度适合后续处理。

破碎设备有颚式破碎机、圆锥破碎机等。

3.矿石烧结:将破碎后的硫铁矿矿石进行烧结,使其在高温下发生固相反应,转化为硫化铁(FeS)。

4.硫化铁煅烧:将硫化铁粉末进行煅烧,使其氧化成为二氧化硫(SO2)。

5.气体净化:经过硫化铁煅烧生成的SO2需要进行净化处理,去除其中的杂质,以保证后续步骤的顺利进行。

常用的净化方法有洗涤、吸附等。

6.SO2与O2反应:经过净化处理的SO2与空气中的O2发生反应,生成硫三氧化硫(SO3)。

7.SO3吸收:SO3与水发生反应,生成硫酸,并进行吸收。

这一过程中需要注意控制反应条件和保持适当的温度。

8.硫酸浓缩:通过蒸发过程,将制得的硫酸进行浓缩,以提高其浓度和纯度。

9.硫酸稀释:根据需求,将浓缩后的硫酸进行稀释,以得到所需浓度的硫酸。

关键步骤硫铁矿制硫酸过程中的关键步骤主要有矿石选矿、烧结、煅烧、气体净化和硫酸浓缩等。

在矿石选矿过程中,需要根据矿石的特性选择合适的选矿方法和设备,以提高选矿的效果和矿石的纯度。

在矿石烧结阶段,需要控制烧结温度和保持适当的气氛,以保证硫铁矿在高温下发生固相反应,并转化为硫化铁。

在硫化铁煅烧过程中,需要控制煅烧温度和时间,使硫化铁充分氧化成为二氧化硫。

气体净化过程中,需要采用适当的净化方法,去除硫化铁煅烧产生的SO2中的杂质,使其满足后续反应的要求。

硫铁矿制硫酸与硫磺制硫酸的能源利用分析

2. 1 硫酸生产中的能量状况

硫酸生产过程中, 燃烧硫磺或硫铁矿生成二 氧化硫、二氧化硫氧化成三氧化硫、吸收三氧化硫 生成硫酸等工艺过程均为放热反应。

( 1) 化学反应热 硫酸生产过程中, 存在含硫原料的燃烧热、二 氧化硫的转化热、三氧化硫的吸收热、空气干燥硫 酸的稀释热和硫酸循环槽内硫酸的稀释热和混合 热。理论计算表明: 生产单位产品 ( 1 t 100% 硫 酸 , 下同 ) 的硫磺燃烧热和二氧化硫氧化热为 4 000 M J, 以硫磺为原料的反应热总计约为 5 700 M J; 而硫铁矿燃烧 热和二氧化硫 氧化热总 计为 5 400 M J, 以硫铁矿为原料的反应热总计为 7 100 M J。目前, 硫磺 制酸 总反应 热的 回收 率可高 达 85% ~ 90% , 其中高、中温热回收率在 85% 以上, 而硫铁矿制酸的高、中温回收率仅为 65% [ 1] 。 ( 2) 机械能 机械能转变为热能是在主鼓风机输送炉气或 空气的过程中, 炉气或空气被鼓风机压缩后升压 而获得, 机械能转变为热能量的多少由工艺流程 的设置和工艺参数的选择而定, 一般为总反应热 的 2% ~ 3% 。 ( 3) 能量消耗 工业硫酸生产存在一定 的消耗, 如电 ( 原料 的破碎及输送设备消耗 ) 、蒸汽 ( 固体硫磺的熔化

装置的特性, 符合国家大力发展节能型工业的方 针, 对企业高效利用能源、提升经济效益具有直接 的作用。

硫磺制硫酸装置的能耗低于硫铁矿制硫酸装 置的主要原因有二: 一是大型装置技术装备水平

16

川化

2009年第 4期

5 200 m3 液氨球罐安定性的认识

川化股份有限公司 陶 旗

化肥厂

邓永江 潘 聪

摘 要 5 200 m3 液氨球罐作为重大危险源, 其安定 性是极 其重要 的。从多个 方面论 述了影 响氨 球安定性的因素, 介绍了为保证氨球的安 定所做的工作, 并在分析总结历次修理经验的 基础上完 善了氨 球的修理措施。

以硫磺替代硫铁矿焙烧生产硫酸实践

以硫磺替代硫铁矿焙烧生产硫酸实践摘要:介绍了硫铁矿制酸装置利用硫磺替代硫铁矿制酸的三种焙烧方法;结合三种焙烧方法的各自特点提出生产运行中采取的技术措施,并对运行中易出现的问题提出预防和解决方案,对硫磺储存的安全问题也采取了相应的技术措施。

关键词硫磺;硫铁矿;焙烧;储存;硫酸1、以硫磺替代硫铁矿制酸的焙烧方法1.1硫磺与矿渣掺混焙烧法硫磺与矿渣混用作沸腾炉的入炉料,通过调节矿渣的掺兑量,将入炉料的含硫配制在略高于硫铁矿制酸时入炉料含硫的水平,以控制沸腾炉的炉温。

然后通过沸腾炉圆盘给料机对沸腾炉适量、均衡加料,同时沸腾炉出渣口保持连续出渣以保持炉内物料的稳定,确保稳定炉底压力。

1.2沸腾炉纯烧硫磺焙烧法原料硫磺(粒径在5mm以下)经过沸腾炉圆盘给料机向沸腾炉均衡,适量加入,停止排渣。

运行过程中沸腾炉炉内的物料颗粒会出现爆裂,物料内的细小粉尘会被沸腾炉的出口气体带走,当带走的粉尘达到一定量时会表现出沸腾炉炉底压力下降,需定期向沸腾炉内补充矿渣来维持炉底压力的稳定。

1.3硫铁矿掺入硫磺焙烧法在硫铁矿中掺入硫磺,硫磺的掺烧比例以10%—70%不等,而后通过调节硫铁矿烧渣的加入量将沸腾可的入炉料含硫调整至所需的适宜数值。

2 三种焙烧法的技术要点及常见事故的预防和处理2.1硫磺与矿渣掺混焙烧法该焙烧法与硫铁矿制酸相近,二种焙烧法可维持相同的沸腾炉焙烧温度。

由于粉末硫磺的堆积密度一般在1.0kg/L左右,在相同的焙烧条件下,较小的堆积密度使硫磺相对于硫铁矿更容易带到沸腾炉的上部空间去燃烧,硫酸装置在采用硫铁矿制酸时沸腾炉的过渡段和扩大段从不出现结“灰瘤子”,而以硫磺替代硫铁矿制酸时则频繁出现。

为避免沸腾炉上不出现“灰瘤子”,应该注意以下几点:①、硫磺的水分控制在w(H2O)5%—10%为佳。

②、操作中宜适当加大沸腾炉二次风的开启量以改善沸腾炉上部空间的燃烧环境。

③、操作中沸腾炉的炉底压力应适当提高,以减少带到沸腾炉上部空间燃烧的含硫物质量。

硫磺制取硫酸的方法

硫磺制取硫酸的方法简介硫酸是一种广泛应用于化工、冶金、电力等领域的重要化学品。

硫磺制取硫酸是一种常见的制取硫酸的方法之一。

本文将介绍硫磺制取硫酸的原理、过程以及工业应用。

原理硫磺制取硫酸的原理基于硫磺在氧气存在下燃烧产生二氧化硫,再将二氧化硫与空气中的氧气反应生成三氧化硫,最后将三氧化硫溶解于水中形成硫酸。

硫磺的化学式为S8,它在高温下与氧气反应生成二氧化硫(SO2):S8 + 8O2 -> 8SO2二氧化硫进一步与氧气反应生成三氧化硫(SO3):2SO2 + O2 ⇌ 2SO3三氧化硫溶解于水中生成硫酸(H2SO4):SO3 + H2O -> H2SO4过程硫磺制取硫酸的过程主要包括硫磺的燃烧、二氧化硫的氧化和三氧化硫的水溶解。

1. 硫磺的燃烧硫磺通常以固体形式存在,需要将其加热至燃点,使其燃烧。

硫磺燃烧需要足够的氧气供应,通常在燃烧过程中会通过通风设备或空气泵将氧气引入燃烧室。

燃烧产生的热量可用于维持反应的温度。

2. 二氧化硫的氧化燃烧产生的二氧化硫需要进一步氧化为三氧化硫。

这一步通常通过催化剂来实现,常用的催化剂包括铂、钒和钾等。

催化剂能够降低反应的活化能,促使二氧化硫更容易与氧气反应生成三氧化硫。

3. 三氧化硫的水溶解经过二氧化硫的氧化,产生的三氧化硫需要溶解于水中生成硫酸。

这一步通常在吸收塔中进行,塔内通常填充有吸收剂,如浓硫酸或硫酸三氧化钒。

三氧化硫与水接触后迅速溶解,生成浓硫酸。

工业应用硫磺制取硫酸是一种重要的工业应用,其广泛应用于化工、冶金、电力等领域。

化工领域硫酸是许多化工过程的重要原料,如硫酸盐的生产、染料的合成等。

硫磺制取硫酸是一种成本较低且效果良好的方法,因此在化工领域得到广泛应用。

冶金领域硫酸在冶金领域有着重要的应用,如铜冶炼、锌冶炼等。

硫磺制取硫酸是一种能够高效制取硫酸的方法,为冶金工业提供了重要的原料。

电力领域硫酸在电力领域用于脱硫,降低燃煤电厂等工业设施排放的二氧化硫含量。

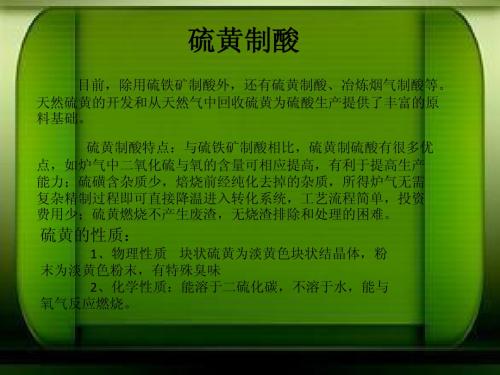

硫黄制硫酸

目前,除用硫铁矿制酸外,还有硫黄制酸、冶炼烟气制酸等。 天然硫黄的开发和从天然气中回收硫黄为硫酸生产提供了丰富的原 料基础。 硫黄制酸特点:与硫铁矿制酸相比,硫黄制硫酸有很多优 点,如炉气中二氧化硫与氧的含量可相应提高,有利于提高生产 能力;硫磺含杂质少,焙烧前经纯化去掉的杂质,所得炉气无需 复杂精制过程即可直接降温进入转化系统,工艺流程简单,投资 费用少;硫黄燃烧不产生废渣,无烧渣排除和处理的困难。

硫黄的性质:

1、物理性质 块状硫黄为淡黄色块状结晶体,粉 末为淡黄色粉末,有特殊臭味 2、化学性质:能溶于二硫化碳,不溶于水,能与 氧气反应燃烧。

硫黄制酸的反应原理

以硫黄为原料生产硫酸经过3个化学反应:

硫单质燃烧

NO.1:S2 + 2O2 = SO2 +Q

当采用不含有砷、硒、氟的硫黄为原料时,可制得合格炉气, 经适当降温后直接进入转化炉进行SO2 气体的催化氧化,然后 经吸收制成合格的硫酸产品。 SO2 催化氧化

结束!谢谢!

硫黄制酸的一种典型工艺流程图

1-焚硫炉;2-废热锅炉;3-省煤-过热器;4-第一过热器;5-转化器;6-第一换热器; 7-第一吸收塔;8-第二吸收塔;9,10,14-冷却塔;11,12,15-贮酸槽;13-干燥塔;16鼓风机

流程说明:

空气经鼓风机加压后送入干燥塔,用浓硫酸干燥。 干燥空气在焚硫炉内与液体硫黄反应,生成二氧化硫气体。 高温二氧化硫气直接进入废热锅炉,气温降到合适温度进入转化器。 转化采用3+1式两次转化工艺;一次转化时,转化气分别通过一段 床,第一过热器,二段床、第一换热器Ⅰ、三段床、第一换热器Ⅱ, 再进入第一吸收塔; 经过一次吸收后的转化器再次通过第一换热器Ⅱ(壳程),第一换 热器Ⅰ(壳程),在进入转化器四段,进行第二次转化; 从转化器四段出来的气体,在省煤-过热器内冷却,然后进入第二 吸收塔,用浓硫酸将第二次生成的三氧化硫吸收。尾气通过烟囱排 入大气。

硫磺为原料制硫酸工艺流程

硫磺为原料制硫酸工艺流程硫磺(S),也称为硫黄,是一种常见的化学元素,常用于制作硫酸(H2SO4)。

硫酸是一种广泛用途的化学品,在石油提炼、化肥生产、纺织业等许多行业都是不可或缺的原料。

下面将介绍硫磺为原料制硫酸的工艺流程。

工艺流程:1.含硫磺矿石选矿:含硫磺的矿石一般为辉硫矿(FeS2),铁矿石中的硫磺含量较高。

选矿过程中,可采用物理方法如磁选、浮选等从矿石中分离出硫磺。

2.破碎:经过选矿后的硫磺矿石需要先进行破碎,将矿石细碎成适当的颗粒大小,以便后续工艺的进行。

3.熔炼:熔炼是制备硫酸的关键步骤。

破碎后的硫磺矿石与煤炭、石灰石等辅助物料一起投入到熔炼炉中,加热至高温。

在高温下,硫磺矿石与辅助物料发生化学反应,生成硫化氢气体(H2S)。

硫化氢会随着烟气从熔炼炉中升腾上升。

4.硫化氢的净化:由于硫化氢具有毒性,需要经过净化处理。

一种常用的净化方法是通过加入铁皮石膏(FeSO4)和碱液反应,将硫化氢转化为可吸附的硫酸氢盐(HS-)或硫酸盐(SO42-)。

这样可以有效去除硫化氢,减少对环境的污染。

5.吸收与氧化:净化后的烟气经过吸收,使硫酸氢盐或硫酸盐进一步溶解在吸收剂中。

吸收剂一般采用浓硫酸或氧化性物质如氧气或空气。

硫酸氢盐与吸收剂中的氧发生氧化反应,生成硫酸。

6.结晶与分离:反应产生的硫酸溶液经过浓缩,饱和后进行结晶。

结晶过程中,硫酸结晶并从溶液中分离出来。

通过离心、过滤等方法,将硫酸与溶剂分离。

7.精炼:经过结晶分离的硫酸中通常还含有杂质,需要经过精炼处理。

精炼方法可采用浓硫酸和硫酸铜等溶液对硫酸进行洗涤、吸附和过滤,以去除杂质。

8.浓缩:经过精炼后的硫酸一般浓度较低,需要经过浓缩处理。

浓缩过程通常采用蒸发浓缩或蒸馏浓缩等方法,使硫酸浓度达到合适的工业标准。

9.储存和包装:经过浓缩后的硫酸一般储存在专用容器中,以防止其对环境或物品的腐蚀。

硫酸通常以液体形式出售,用于各行业的生产和研究。

硫磺为原料制硫酸的工艺流程是一个复杂的过程,需要通过多个步骤完成。

硫铁矿制硫酸

硫铁矿制硫酸简介硫铁矿是一种常见的矿石,主要由硫化铁(FeS2)组成,并含有一定比例的其他硫化物、金属硫化物和杂质。

硫铁矿是一种重要的资源,可以用于制取金属铁以及生产硫酸等化学品。

其中,硫铁矿制硫酸是硫铁矿的一项重要工艺,本文将详细介绍硫铁矿制硫酸的过程和应用。

硫铁矿制硫酸的过程硫铁矿制硫酸的过程主要分为以下几个步骤:1.破碎:将硫铁矿进行破碎,使其粒度适合后续的冶炼过程。

通常采用破碎机进行破碎,得到均匀细小的矿石。

2.焙烧:将破碎后的硫铁矿进行焙烧处理。

焙烧的目的是将硫铁矿中的硫化铁转化为亚硫酸铁(FeSO3)。

焙烧温度通常在600℃左右,通过控制焙烧时间和温度,可以使硫化铁得到充分转化。

3.浸出:将焙烧后的硫铁矿进行浸出处理,使亚硫酸铁与水反应生成亚硫酸溶液。

浸出的条件包括浸出剂的选择、浸出温度和时间等。

一般常用的浸出剂是稀硫酸或稀硫酸盐溶液,浸出温度一般在90℃左右。

4.氧化:通过将亚硫酸铁溶液进行氧化反应,将亚硫酸铁转化为硫酸。

常用的氧化剂包括空气、过氧化氢等。

氧化的反应条件包括氧化剂的浓度、反应温度和时间等。

5.结晶:将氧化后的溶液进行冷却结晶,使硫酸结晶析出。

通过控制结晶条件,可以得到不同纯度和颗粒度的硫酸产品。

硫铁矿制硫酸的应用硫铁矿制硫酸是一项重要的工艺,广泛应用于以下领域:1.化肥生产:硫铁矿制硫酸是合成氨、尿素等氮肥、磷酸二铵、磷酸三铵等磷肥和多元复合肥的重要原料之一。

硫酸在化肥生产中起着促进作用,可以提高肥料的营养效果和土壤的肥力。

2.冶金工业:硫铁矿制硫酸是冶金工业中的重要原料之一。

硫铁矿矿石除了可以提取铁作为原料外,还可以用于冶炼锌、铅、镍等金属。

硫酸在冶金工业中作为萃取剂、沉淀剂和清洗剂等,发挥着重要的作用。

3.化学工业:硫铁矿制硫酸广泛应用于化学工业中的多个领域,例如有机合成、电镀、催化剂、颜料和染料等。

硫酸作为一种常见的强酸,在化学反应中具有很强的腐蚀性和催化性能,可以促进许多重要化学反应的进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以硫磺替代硫铁矿焙烧生产硫酸实践

发表时间:2019-06-05T18:05:15.127Z 来源:《建筑学研究前沿》2019年3期作者:王彦久

[导读] 介绍了硫铁矿制酸装置利用硫磺替代硫铁矿制酸的三种焙烧方法;结合三种焙烧方法的各自特点提出生产运行中采取的技术措施,并对运行中易出现的问题提出预防和解决方案,对硫磺储存的安全问题也采取了相应的技术措施。

黑龙江龙新化工有限公司黑龙江安达 151400

摘要:介绍了硫铁矿制酸装置利用硫磺替代硫铁矿制酸的三种焙烧方法;结合三种焙烧方法的各自特点提出生产运行中采取的技术措施,并对运行中易出现的问题提出预防和解决方案,对硫磺储存的安全问题也采取了相应的技术措施。

关键词硫磺;硫铁矿;焙烧;储存;硫酸

1、以硫磺替代硫铁矿制酸的焙烧方法

1.1硫磺与矿渣掺混焙烧法

硫磺与矿渣混用作沸腾炉的入炉料,通过调节矿渣的掺兑量,将入炉料的含硫配制在略高于硫铁矿制酸时入炉料含硫的水平,以控制沸腾炉的炉温。

然后通过沸腾炉圆盘给料机对沸腾炉适量、均衡加料,同时沸腾炉出渣口保持连续出渣以保持炉内物料的稳定,确保稳定炉底压力。

1.2沸腾炉纯烧硫磺焙烧法

原料硫磺(粒径在5mm以下)经过沸腾炉圆盘给料机向沸腾炉均衡,适量加入,停止排渣。

运行过程中沸腾炉炉内的物料颗粒会出现爆裂,物料内的细小粉尘会被沸腾炉的出口气体带走,当带走的粉尘达到一定量时会表现出沸腾炉炉底压力下降,需定期向沸腾炉内补充矿渣来维持炉底压力的稳定。

1.3硫铁矿掺入硫磺焙烧法

在硫铁矿中掺入硫磺,硫磺的掺烧比例以10%—70%不等,而后通过调节硫铁矿烧渣的加入量将沸腾可的入炉料含硫调整至所需的适宜数值。

2 三种焙烧法的技术要点及常见事故的预防和处理

2.1硫磺与矿渣掺混焙烧法

该焙烧法与硫铁矿制酸相近,二种焙烧法可维持相同的沸腾炉焙烧温度。

由于粉末硫磺的堆积密度一般在1.0kg/L左右,在相同的焙烧条件下,较小的堆积密度使硫磺相对于硫铁矿更容易带到沸腾炉的上部空间去燃烧,硫酸装置在采用硫铁矿制酸时沸腾炉的过渡段和扩大段从不出现结“灰瘤子”,而以硫磺替代硫铁矿制酸时则频繁出现。

为避免沸腾炉上不出现“灰瘤子”,应该注意以下几点:

①、硫磺的水分控制在w(H2O)5%—10%为佳。

②、操作中宜适当加大沸腾炉二次风的开启量以改善沸腾炉上部空间的燃烧环境。

③、操作中沸腾炉的炉底压力应适当提高,以减少带到沸腾炉上部空间燃烧的含硫物质量。

如硫铁矿制酸时,沸腾炉的炉底压力为

11KPa,采用硫磺与矿渣掺混焙烧法时炉底压力可控制在14KPa。

2.2沸腾炉纯烧硫磺焙烧法

2.2.1该焙烧法与第一种焙烧法主要不同点有:

①、沸腾炉入炉料w(S)在99%,而第一种焙烧法沸腾炉入炉料含硫仅略高于硫铁矿制酸时的入炉料含硫。

因此,比如同样10%的操作波动,采用本法时的沸腾炉入炉料绝对含硫波动是w(S)9.9%,而采用第一种焙烧法时的沸腾炉入炉料绝对含硫波动一般为w(S)4%左右,因此需要保持更高的沸腾炉加料操作精度来维持沸腾炉操作以及系统生产的稳定。

②、沸腾炉内出现疤块或者大颗粒等因为沸腾炉不排渣而具有积累性。

当积累到一定的程度,若粒径与风速不相适应就会出现分层现象。

粗粒向底层沉积,沸腾层底层温度下降,细粒浮向表层,沸腾炉下料口“正压”,炉内的流态化状况恶化。

因操作不当炉内发生大颗粒沉积以及因此熄炉的几率会有所增加。

2.2.2操作要点

①、保证沸腾炉入炉硫磺含硫量的稳定。

②、建议硫磺颗粒均匀(5mm×5mm以下),避免大颗粒硫磺直接进入沸腾炉。

③、硫磺的入炉料w(H2O)最好维持在5%—10%。

如果硫磺的水分过大有堵塞沸腾炉加料口的可能;如果硫磺的水分太低则容易因为物料松散大量的粉尘未落入沸腾层即被带走从而在沸腾炉的上部空间燃烧,并与同一区域的矿尘作用在沸腾炉过渡段和扩大段结“灰瘤子”。

当灰瘤子粘结到一定量时因自重加大会发生塌灰。

④、沸腾层内的烧渣颗粒在高温下会出现爆裂,随着时间的推移越来越多的大颗粒会变成细小的粉尘带出炉外。

而随硫磺带入的杂质不足以弥补粉尘的带出并减少到一定的量是沸腾炉的炉底压力会出现下降。

此时就需要向炉内补充矿渣。

为减少烧渣的补入量和延长补入间隔,建议矿渣的粒径以3mm×3mm左右为佳并尽可能避免混入粉尘。

⑤、适当地提高沸腾炉的焙烧强度可改善沸腾炉的沸腾层内物料的沸腾状况,减少大颗粒沉积。

⑥、适当提高沸腾炉的炉底压力和适度增加沸腾炉的二次风风量。

⑦、利用沸腾炉的冷灰孔及时排出大颗粒以免因此造成停炉。

在沸腾炉排出冷灰时,炉底压力会出现下降。

向外排放冷灰前,沸腾炉炉内焙烧要保持富氧环境,避免弱氧环境下炉内结疤。

2.3硫铁矿掺烧硫磺焙烧法

与前两种焙烧方法相比,硫铁矿掺烧硫磺焙烧法更容易实现,友谊燃烧机理和堆积密度不同,掺烧硫磺后,易出现沸腾炉上部空间结灰瘤子的问题,可采用前述方法处理。

3、硫磺储存的安全问题

硫磺易燃,自燃温度为205℃;在大气中悬浮硫粉尘的爆炸下限浓度是35g/m3,爆炸上限浓度是1.4kg/m3。

为避免硫磺爆炸途径有:

①、降低空气中悬浮硫磺粉尘的浓度,使之处于爆炸下限以下,即低于35g/m3。

措施有改善原料库的自然通风,加强空气的对流;加强防爆型轴流风机进行强制通风等。

②、避免出现明火源,比如进入原料工序的机动车辆加装阻火器;改善原料工序电器、线路的绝缘以及在原料工序禁烟、禁火等。

采用原有的原料库储存硫磺,应在改善原料库通风和杜绝明火源上下功夫。

4、结语

以硫磺替代硫铁矿制取硫酸可为生产硫酸企业大幅降低制酸成本,增加利润空间和提升产品的市场竞争力,也是成熟技术的应用,相应的硫酸企业积极采用,具有较强的经济效益和社会效益。

参考文献

1 邓履富,何浩明.400×2kt/a硫铁矿制酸装置改烧硫磺实践.全国硫酸行业年会.2002

2 刘昌业,徐大江,黄宾.利用硫铁矿制酸装置焙烧颗粒硫磺制酸的工作总结.全国磷肥、硫酸行业年会,1999

3 金先煜,黄进.400×2kt/a硫铁矿制酸装置纯烧硫磺制酸技术.《硫磷设计与粉体工程》,2002(2):1-3

4 丁华.40kt/a硫铁矿制酸装置改造成硫磺制酸装置.《硫磷设计与粉体工程》.1999(4):8-11

5 念吉红.云峰230kt/a硫铁矿制酸改300kt/a硫磺制酸技术总结.《硫磷设计与粉体工程》,2012(3):17-23。