水平连铸铸坯温度和热应力的计算分析

2101双相不锈钢立式连铸坯热应力分布数值模拟研究

2101双相不锈钢立式连铸坯热应力分布数值模拟研究白亮; 刘军; 董俊慧; 刘景顺; 楠顶【期刊名称】《《上海金属》》【年(卷),期】2019(041)006【总页数】5页(P85-89)【关键词】双相不锈钢; 连铸坯; 热应力; 裂纹; 数值模拟【作者】白亮; 刘军; 董俊慧; 刘景顺; 楠顶【作者单位】内蒙古工业大学材料科学与工程学院内蒙古呼和浩特010051; 内蒙古自治区石墨(烯)储能与涂料重点实验室内蒙古呼和浩特 010051【正文语种】中文2101节镍型双相不锈钢采用立式连铸工艺生产,其生产成本低、性能好,所以经济效益高,发展前景良好。

目前,发达国家和地区已广泛采用立式连铸工艺生产高合金钢,并开发了大量新工艺技术。

国内立式连铸生产工艺尚不成熟,还处于摸索阶段,生产的铸坯裂纹缺陷严重,产品合格率较低。

铸坯中产生裂纹的原因非常复杂,受工艺参数、组织、设备等诸多因素的影响,其中由于不合理的连铸工艺所形成的热应力是铸坯热裂加剧的主要原因[1]。

因此在连铸生产中,为提高铸坯质量,应尽量避免铸坯中热裂纹的产生,充分了解铸坯在凝固过程中的热应力变化规律,从而选择合理的连铸工艺参数,从根本上避免热裂纹的产生。

目前,研究者对连铸坯热应力变化做了大量模拟研究,并取得了很多有意义的结论[2- 7]。

但以往的计算模型多为长度方向二维模型或截面三维切片模型,或以简化的短模型来研究铸坯的应力分布,忽略了铸坯横向或纵向应力应变的影响,显然对模型进行了较大的简化。

铸坯在冷却过程中要发生体积膨胀或收缩,但由于铸坯作为一个连续体,其内部横、纵向相互约束,使得铸坯膨胀或收缩变形不能自由进行,从而在铸坯中产生热应力[8]。

若忽略铸坯的横向或纵向应力应变,将引起铸坯内应力状态的改变,使模拟结果与实际情况存在较大的差别。

而短模型虽为三维模型,但只集中于研究结晶器内凝固坯壳及结晶器铜板的应力应变状态,模型较短,不能反映铸坯在整个连铸过程中热应力的分布规律。

连铸坯凝固过程热平衡

谢谢同学们!

连续铸钢生产

3.3连铸坯凝固过程热平衡

连铸坯凝固过程热平衡的热量输入是浇注钢液带入的热量。热量输出可 以分为结晶器带走的热量、二次冷却带走热量、切割前空冷带走热量以及切 割后空冷带走热量。对于不同断面的连铸机,这四部分带走的热量所占比例 有所不同,具体可参考下表。

衡角度看,钢液从浇注温度到完全凝固,需要释放出 总热量的50%才能完全凝固,此部分热量的释放速度决定了连铸机的 生产效率,同时也影响连铸坯的质量。剩余50%热量在后续空冷过程 中释放出来,为了有效利用这一部分热量,可以实施连铸坯热装、直 装、直接轧制等工艺。

板坯连铸结晶器铜板热机耦合应力分析

板坯连铸结晶器铜板热机耦合应力分析摘要:基于大型板坯连铸结晶器铜的热电偶测量温度数据的分析,获得了铜板温度场分布的基本规律,考虑到钢液,铸造、铜盘、和接触介质的物理参数随温度变化的前提下依靠有限元软件ANSYS模铜盘耦合温度场的动态模拟,应力场与铜在三排热电偶高度上的温度分布及应力应变耦合规律,研究结果为了解铜板的应力/变形状态及铸件缺陷分析提供了良好的数据参考。

关键词:结晶器;铜板;热电偶;热机耦合应力;仿真1前言在连铸过程中,钢水经放热凝固后与铜板表面接触,凝固过程随壳体与铜板接触状态的变化而变化。

随着坯壳向下移动,坯壳与铜板之间的气隙逐渐形成,大大降低了结晶器的传热能力。

气隙的分布直接关系到铜板的工作形态,因为气隙的分布影响热阻,热阻又影响铜板表面的热流,进而影响铜板的应力状态和变形。

为了提高铸坯的质量和铸机的效率,有必要对铜板不同部位热-机械耦合的应力和应变状态进行研究。

因此,本文基于铜热电偶的测量数据的大板模具、铜盘的耦合应力和变形的模具在炼钢厂板坯连铸机采用有限元模拟和分析方法,以便对铸件生产提供了理论依据。

2实际浇注参数2.1浇注工况参数实际浇注参数如下:钢为普通中碳钢;中间包平均温度1545;连续浇注时间:90分钟;板坯截面尺寸分别为218 mm和2100 mm。

拉速1.1 m/ min;热电偶信号采集周期为1秒;固定侧和活动侧宽铜板厚度38.2mm;在窄边的东面和西面有36块铜板0.8毫米厚。

2.2 热电偶数据分析这个数据是连铸温度数据。

为了研究铜板稳态温度场的比电平,必须取热电偶数据趋于稳定时的温度值。

当铸件截面宽度为2100mm时,宽侧铜板上的热电偶均为热覆盖区,可作为铜板温度场分析的参考。

连铸机参数:2台二机二流直弧多点弯曲多点矫直板坯连铸机,铸坯厚度200mm,预留180mm。

坯料宽度900-1650mm,共11个扇形截面,1-7个弯曲矫直截面,8-11个水平截面。

西中所机组冶金段设计年生产能力300万吨,设计拉拔速度0.9-1.25m/min。

例9连铸过程的热过程分析

例9连铸过程的热过程分析9.1 连铸过程描述连铸是一种常见的将液态金属凝固成固体的加工工艺。

根据横截面积形状、冷却条件和铸造速度的不同,在材料的内部会出现残余热应力,有时可能产生裂纹。

另一方面,由于材料的收缩,反过来会影响冷却条件的实施。

对于连铸过程的传热和热应力进行详细的有限元分析,有助于以数值试验的方式修改工艺参数,优化工艺过程,提高产品质量。

9.1.1 问题的描述本例的液态金属在炉膛的温度为1162℃。

假设有足够的液态金属加到炉膛中以维持炉膛的液体金属的压力为89300N/mm2。

液体金属开口端的直径为0.16m。

在此端的水冷凝器将液体金属冷却为固体,使其金属表面保持25℃。

液体金属以7.2*10-3m/s的速度移动经过冷凝器。

为研究这一过程,取1.0m长的液体金属条来分析。

分析是将金属条固定,认为材料流过有限元网格来模拟材料的实际流动。

这就隐含着必须考虑质量迁移引起的对流传热。

按瞬时热传导分析500s的时间内的温度的变化。

由于冷却过程中的材料的收缩会改变冷却条件。

精确的分析这种耦合效应需要按照热-机耦合分析方法才能实现。

本例忽略了这种耦合作用,按先算温度场后分析热应力的解耦算法分析。

9.1.2 有限元分析模型用330个四节点单元离散金属条。

材料的物理性能包括:比热、质量密度、潜热、导热系数。

材料的机械性能参数包括: 杨氏模量、泊松比、屈服应力、热膨胀系数。

9.1.3 热传导分析过程1)右端为给定温度边界,温度为1162℃。

2)左端材料与环境的对流放热系数为3284W/m2K,环境温度为30℃。

3)材料与冷凝器的对流放热系数为6.1*106W/m2K,环境温度为25℃。

4)第四组边界条件是指定每个节点上材料的轴向流动速度为-0.0072m/s。

分析500s时间历程期间的材料的温度变化。

9.2 建立网格模型MAINFILESSA VE AS (保存文件) (下图示)MESH GENERATION(创建网格)NODES:ADD (建立节点1 ,2,3,4,5,6)0 0 0 / 10.1 0 0 / 21.0 0 0 / 30 0.08 0 / 40.1 0.08 0 / 51.0 0.08 0 / 6FILL (移动图形中心并调整画面的大小,使之充满显示区)ELEMS:ADD (创建单元1,2)1 2 5 42 3 6 5 (见下图)SUBDIVIDE (对单元1进行细分)DIVISIONS (指定三向细分数目)3 10 1BAIS FACTORS (指定细分的偏移系数)0 0.4 0ELEMLENTS (指定细分单元1)1END LIST(#) (完成对单元1的细分)DIVISIONS (对单元2进行细分)30 10 1ELEMTENTS2END LIST(#) (完成对单元2的细分)RETURNSWEEP (消除重复的或者距离过渡小的几何、有限单元节点或单元)REMOVE UNUSED: NODES (删除与单元无关的自由节点或者几何节点)SWEEP: ALL (消除所有重合的几何点、曲面、曲线、节电、单元)RETURNRENUMBERALL (对模型中全部网格、几何实体的编号重排)RETURN (见下图)创建的网格模型9.3定义边界条件MAINBOUNDARY CONDITIONS (定于边界条件)NEW (定义边界条件冷凝器)NAMECoolerTHREMAL (热传导边界条件的定义)EDGE FILM (平面单元、轴对称单元、壳单元边对流边界条件的定义,将施加在单元边上)ON COEFFICIENT(TOP) (材料与环境的对流放热系数)3284TEMP@ INF(TOP) (环境温度)30OKEDGES: ADD (添加边界节点)150:2 160:2 170:2 180:2 190:2 200:2 210:2 220:2 230:2END LIST(#) (如图示)NEW (定义水冷的边界条件)NAMEWaterEDGE FILMON COEFFICIENT(TOP) 6.1e6 (材料与水的对流换热系数) TEMP @ INF (TOP) 30 (环境温度)OKEDGES: ADD10:2 20:2 30:2 40:2 50:2 60:2 70:2 80:2 90:2 100:2 110:2 120:2 130:2 140:2END LISY(#) (如下图所示)NEW (定义流场的温度边界)NAMEfluidtempFIXED TEMOERTUREON TEMPETURE(TOP)1162(浇铸的液态金属的温度)OKNODES: ADD364365 366 367 368 369 370 371 372 373 374END LIST(#) (见下图)NEW (定义液体的轴向流动速度)NAMEconvectionSTATE V ARIABLESCONVECTIVE VELOCITYON X-0.0072 (液体的沿x轴的流动速度为-0.0072m/s)OKNODES: ADDALL: EXIST. (如图示)9.4定义初始条件MAININITIAL CONDITIONS (定义初始温度条件1162℃)NEWNAME intempTHERMALTEMPERATUREON TEMPERATURE(TOP)1162OKNODES: ADD (初始温度施加在所有的节点上)ALL: EXIST. (见下图)9.5定义材料参数MAINMATERIAL PROPERTIESNEWNAMEheatransfHEAT TRANSFER (热传导分析材料的定义)OKTABLES (定义材料特性与温度等参数相关关系)NEW (定义材料的导热系数)NAMEconductTABLE TYPEtemperatureOKADD POINT (输入15个点形成一随温度变化的导热系数曲线)0 401 27 398 77 394 127 392 227 388 327 383427 377 527 371 627 364 727 357 827 350927 342 1027 334 1083 132 1500 132FIT (将所有的数据点显示出来)(图示为导热系数随温度的变化曲线)NEW (定义材料的比热)NAME heatcapacTABLE TYPE temperatureOKADD POINT0 420 1082 420 1084 500 1500 500FIT (图为随温度变化的比热曲线)SHOW MODELRETURNHEAT TRANSFERCONDUCTIVITY:TABLEconductSPECIFIC HEAT 1 (指定比热)TABLEheatcapacMASS DENSITY 8900 (材料的质量密度)LATENT HEAT#LATENT HEATS 1LETENT HEAT 1 (金属的相变潜热)204000SOLID TEMPERATURE 1 (固相温度)1082LIQUID TEMPERATURE 1 (液相温度)1084OKELEMENTS: ADDALL:EXIST.9.6定义几何参数MAINGEOMETRIC PROPERTISNEWHEAT TRANSFERAXISYMMETRICSOLID (实体定义为轴对称)CONSTANT TEMPERATURE(on) (“常温”设置,提高温度场计算精度)OKELEMENTS:ADDALL:EXIST.9.7定义载荷历程MAINLOADCASESNEWNAME heatranHEAT TRANSFERTRANSIENT (定义为瞬态热传导分析)SOLLUTION CONTROLMAX # RECYCLES 50 (一个增量步中的最大迭代次数)OK (下图示)ADAPTIVE (定义自适应参数)TEMPERATURE (on) PARAMETERMAX # INCRENMENTS 500 (定义计算步数)INITIAL TIME STEP 1e-5 (定义初始时间步长)MAX TEMPERATURE CHANGE ALLOWED 20 (定义矩阵重新组集的温度间隔)OKTOTAL LOADCASES TIME 500 (定义总的历程时间)CONVERGENCE TESTINGMAX TEMPERATURE CHANGE BEFORE REASSAMBLY 20(定义一个增量步中最大的节点温度变化,矩阵不重组时的最大的温度变化)MAX ERROR IN TERMERATURE ESTIMATE 10 (当材料特征温度相关时计算的温度值与估算的温度值之间的最大容许误差)OKOK9.8定义JOBMAINJOBSNEWNAME heatransfHEAT TRANSFERAXISYMMETRIC (轴对称模型)ANALYSIS OPTIONSLUMPED CAPACITY (采用集中热容矩阵,提高分析效率和精度)CONVECTIVE TERMSOKheatran(选择LOADCASES)OKELEMENTS TYPESHEAT TRANSFERAXISYMMETRIC SOLID 40OKALL EXISTRETURE(twice)CHECKFILESSA VE AS e10x5a5OKRETURNRUNSUBMIT(1) (用不同的批处理文件提交作业、生成运行Marc所需要的数据文件,并运行Marc)MONITOR (监控运行状态)OK9.9有限元分析结果处理MAINRESULTSOPEN DEFAULT (打开后处理文件)CONTOUR BAND (云图显示)SKIP TO INC (跳到指定的增量步,观察温度变化)250300413SCALAR POLT: SETTING (设定显示色标的范围)MANUAL(on)LIMITS 1082 1084#LEVELS 2RETURNZOOM (观察相变)FILLPATH PLOT (指定变量研指定路径的分布显示方式) NODE PLOT 11 374END LIST(#)V ARIABLESADD CURVES Arc length(on)Temperature(on)FIT (温度沿节点11至374的路径的分布)RETURNSHOW MODELNODE PATH 364 1END LIST(#)YMIN 25 (Y轴的下限设置)YMAX 1175 (Y轴的上限设置)SHOW MODELRETURN。

水平连铸拉坯稳定度与钢水过热度对铸坯质量影响

水平连铸拉坯稳定度和钢水过热度对铸坯质量的影响张广军李占春Effect of Constant-Rate of Drawing and Superheat of LiquidSteelon Quality of Strand by Horizontal Continuous CastingZhang Guangjun and Li Zhanchun(Beiman Special Steel Co Ltd, Qiqihaer 161041)▲北满特殊钢股份有限公司的水平连铸机自1997年8月30日试生产圆管坯以来,始终未能走上正常生产轨道,只生产了45、20和27SiMn 3个钢号计7炉212 t Φ150管坯。

从试生产中发现铸坯质量受设备状况、管理方法和工艺控制水平的影响,而工艺水平的高低是影响铸坯质量的直接因素,其中最重要的工艺指标就是钢水过热度和拉坯稳定度。

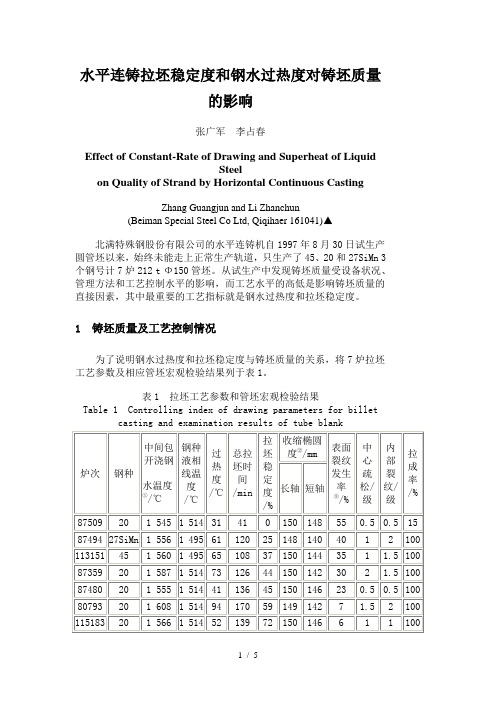

1 铸坯质量及工艺控制情况为了说明钢水过热度和拉坯稳定度与铸坯质量的关系,将7炉拉坯工艺参数及相应管坯宏观检验结果列于表1。

表1 拉坯工艺参数和管坯宏观检验结果Table 1 Controlling index of drawing parameters for billet casting and examination results of tube blank注:① 指在钢包开浇后大约5 min时测得的温度;② 指结晶器出口直径在150.6 mm条件下,铸坯平均收缩率和椭圆度的综合指标;③ 指每炉管坯产生表面裂纹的重量比率。

从表1中可以得出以下结论:(1) 收缩椭圆度的大小与过热度的大小密切相关,即:收缩椭圆度随着过热度的增高而增大。

只有87494炉次与此不符,这是由于收缩椭圆度还受到拉坯稳定度的间接影响;此外,27SiMn钢还有其自身的凝固特点,后面加以介绍。

(2) 表面裂纹发生率直接受拉坯稳定度的影响,拉坯稳定度越高,表面裂纹发生率越低;拉坯稳定度越低,表面裂纹发生率则越高。

连铸坯应力应变计算机辅助分析.

连铸坯应力应变计算机辅助分析连铸坯的质量决定最终产品的质量,而铸坯裂纹是影响铸坯质量的重要缺陷。

据统计,铸坯各种缺陷中约50%为裂纹。

铸坯产生裂纹,严重地影响正常的连铸生产、铸坯的后续加工以及最终产品的质量。

防止铸坯裂纹,对稳定连铸生产、提高产品质量具有重要的意义〔1〕。

实际上,内裂纹的形成是连铸过程中力学因素和冶金因素综合作用的结果。

连铸生产示意图如图1所示〔2〕。

铸坯出结晶器后,在4~5段之间要承受弯曲应变,在5段要承受拉坯矫直应变,在整个二冷段要承受鼓肚应变等。

铸坯内裂纹的形成是由于凝固前沿受到拉应力或拉应变的作用,当拉应力超过了凝固沿钢的强度或拉应变超过某一临界值时,凝固前沿就会沿柱状晶间开裂,形成内裂纹。

因此,可以通过检测钢的高温力学性能,计算凝固壳的应力应变和临界应变来分析裂纹发生的可能性及位置。

由于分析过程涉及到铸机的辊列分析、辊径、辊间距、开口度以及铸坯的表面温度、坯壳厚度等计算参数,用到的应变公式及类型也较多,为提高分析效率,缩短计算时间,笔者开发了一个通用的应力应变分析计算及绘图软件。

前处理模块主要完成计算参数的输入和储存功能,这些主要参数包括:①铸坯属性参数:铸坯断面尺寸、钢种、表面温度、坯壳厚度;②材料物性参数:密度ρ、导热系数λ、凝固潜热L、液相线温度TL、固相线温度Ts、当量弹性模量Ee、应变速率ε;③工艺参数:拉速、过热度;④铸机的属性参数:铸机回转半径、各辊距弯月面距离、辊径、辊间距、实测辊缝、铸机冶金长度。

这些参数有些在输入模块中直接输入,有些存储在文档中读入。

如铸坯断面尺寸、钢种(当选择一定钢种后,液、固相线温度等相关参数程序会自动读FOUNDRY入)、拉速、过热度及铸机半径直接输入;当选定铸机状况时,各辊距弯月面距离、辊径、辊间距及实测辊缝等参数会从文档读入。

而材料物性参数在计算程序中会用到。

连铸计算公式大全

连铸计算公式大全连铸(Continuous Casting)是一种金属加工工艺,用于生产连续长度的金属坯料。

在连铸过程中,液态金属被直接铸造成坯料,而不需要通过传统的浇铸过程。

连铸计算涉及到多个方面,包括熔炼过程、铸模设计、冷却和结晶过程等。

以下是一些可能涉及的连铸计算公式的示例:1. 铸坯截面积计算公式:A = L ×W其中:A -铸坯截面积L -铸坯长度W -铸坯宽度2. 铸坯体积计算公式:V = A ×H其中:V -铸坯体积A -铸坯截面积H -铸坯高度3. 结晶器截面积计算公式:A_mold = π×(D/2)²其中:A_mold -结晶器截面积D -结晶器直径4. 结晶器长度计算公式:L_mold = (8 ×V_mold) / (π×D_mold)其中:L_mold -结晶器长度V_mold -结晶器内腔体积D_mold -结晶器内腔直径5. 冷却水流量计算公式:Q = C ×A ×ΔT/Δt其中:Q -冷却水流量C -冷却水比热容A -冷却面积ΔT -冷却前后温度差Δt -时间间隔这些公式只是连铸计算中的一部分,实际生产中还需要考虑其他因素,如钢种、浇铸温度、浇铸速度等。

在实际应用中,需要根据具体生产情况选择合适的计算公式并进行相应参数的调整。

这只是连铸计算中的一小部分公式示例,实际的计算可能涉及到更多的参数和方程,具体取决于金属类型、连铸机型号、操作条件等因素。

在实际应用中,专业的冶金工程师通常会根据具体情况进行计算和优化。

连铸钢坯出钢坯的温度

连铸钢坯出钢坯的温度

连铸坯收集区钢坯温度一般为1200℃左右。

一、连铸坯收集区的钢坯温度

在钢铁连铸生产中,连铸坯收集区是控制钢坯温度的关键环节之一。

钢坯离开浇口时,温度一般在1400~1520℃左右,然后在传动辊道上、入坑辊道上、以及坑内流动时逐渐降温。

当钢坯形成一定堆积时会形成“保温效应”,可以保持一定的温度。

一般来说,连铸坯收集区的钢坯温度要求在1200℃左右。

二、控制连铸坯收集区钢坯温度的措施

1. 加强连铸坯收集区保温

在连铸坯收集区进行保温,可以采用覆盖加热罩、放置保温材料等方式,防止外界冷空气对钢坯进行不必要的降温。

2. 控制钢坯流量

钢坯的流量过大会导致钢坯疏松、表面温度不足等问题,从而影响钢坯的质量。

因此,在控制坯流的同时,还需要做好钢水流量和坯流速度的协调工作。

3. 坯重控制

坯重过大会导致坯温下降,坯重过小则可能导致钢坯表面不平整、内部气孔等。

因此,在生产过程中要根据实际情况调整坯重,控制坯的质量。

总之,连铸坯收集区的钢坯温度需要在合理范围内进行控制,这样才能保证钢坯的质量,以及下道工序的正常进行。

水平连续铸造结晶过程分析

铜

业

工

程

总第 1 2 4期 2 0 1 3年第 6期

COPPER ENGI NEERI NG

水警连 缀镰瀵缭 蘸谴整鑫橇

陈建涛 , 吴 礼

( 江西铜业集 团公 司 技术 中心铜加工部 , 江西 南昌 3 3 0 0 9 6 ) 摘 要: 水平连续铸造 为水平连铸结合冷轧法生产 铜板带 的关键工 序 , 铸 坯的结 晶组织控 制对产 品的质量 至 Fra bibliotek1 引言

金属 从 液 态转 变成 固态 的过 程 叫做 凝 固 , 在 通 常情 况下 , 凝 固后 的固态金 属一般 呈 晶体态 , 因此这

一

条件下 才能进行 , 这是 由热力学条件 决定 的。热力 学 第二定 理表 明: 在等温 、 等压条 件下 , 物质 系统 总是 自 发地 由 自由能较 高 状态 向 自有能 较低 状 态转 变 。图

C HE N J i a n—t a o , WU L i

( C o p p e r P r o c e s s i n g D e p a r t me n t o f J C C T e c h n o l o g y C e n t e r , N a n c h a n g , J i a n g x i 3 3 0 0 9 6, C h i n a )

关重要 , 通过对铜的结 晶热力学条件 、 结晶过程的热传递 、 受力条件等方面进行分析 , 对冷却 强度 、 铸 造速度及拉铸

工艺 、 铸造温度等关键铸造工艺参数 的匹配关 系进行探索 , 提出了为获得 相对 理想 铸造 组织 的工 艺改进思路 。 关键 词 : 水平连续铸造 ; 结晶 ; 受力分析 ; 晶粒度 ; 工艺改进

连铸机弯曲段机械应力和热变形分析

连铸机弯曲段机械应力和热变形分析摘要:随着计算机数值计算技术、有限元软件技术的快速发展,对连铸机弯曲段应力和热分析和研究逐渐深入,准确的计算机械应力和温度变形,为复杂空间结构的弯曲段的刚度、强度研究提供有效、准确的计算结果。

因此,文章针对连铸机弯曲段机械应力与热变形进行了分析,以供参考。

关键词:连铸机;弯曲段;机械应力;热变形前言改革开放以来,我国钢铁工业得到前所未有的发展,尤其是连铸机技术的推广和应用,为推动我国钢铁工业的发展做出了巨大的贡献,连铸设备、连铸技术已经成为评价一个国家钢铁工业水平的重要指标。

连铸机弯曲段具有重量大、空间结构复杂、尺寸大等特点,由于弯曲段承受高幅荷载冲击,并且处在高温冶炼环境中,在机械应力、温度应力作用下会产生较大的热变形,进而影响铸坯质量。

因此,对连铸机弯曲段机械应力与热变形分析和研究就显得尤为重要。

1连铸机弯曲段机械应力分析1.1连铸机弯曲段的关键力学分析。

连铸机弯曲段的关键力学主要包括以下三个方面:(1)弯曲段的整体刚度。

连铸机弯曲段主要承受的应力包括自身重力、拉坯阻力、钢水静压、冷却水压、热力等,连铸机弯曲段的工作环境温度较高,变形量、变相状态的大小,会直接影响铸坯质量,并且在应力作用下产生变形,会导致弯曲段和周围附件产生摩擦,既会影响弯曲段的寿命,又会影响铸坯质量,对钢铁厂的正常生产造成不良的影响,同时还会造成严重的经济损失。

(2)拉矫辊的刚度与强度。

拉矫辊是连铸机弯曲段的核心构件,在拉坯的过程中,拉矫辊处在周期变化、温度不均匀分布的温度场中,由于拉矫辊内部材料之间相互约束,限制了辊子的热膨胀,在温度应力的作用下会导致辊子发生变形,如果温度应力超过一定限度,甚至会导致辊子出现断裂的问题,因此对辊子高度的要求非常高。

(3)耳轴座的刚度。

连铸机弯曲段的耳轴座需要承受弯曲段的自重、工作荷载,因此承受较大的机械应力、温度应力、矫直力,并且在矫直力的作用下,会导致弯曲段出现钟摆式晃动,这样不仅会损坏耳轴座,缩短耳轴座的使用寿命,还会影响钢坯的质量,甚至出现大面积板坯质量事故。