第二章-1(光学光刻技术)

光刻技术

光刻机总体结构

照明系统 掩模台系统 环境控制系统 掩模传输系统 投影物镜系 统

自动对准系 统

调平调焦测 量系统 框架减振系 统

硅片传输系 统

工件台系统

整机控制系统

整机软件系统

图为CPU内部SEM图像

图为硅芯片集成电路放大图像

图为在硅片上进行的光刻图样

图为Intel 45nm高K金属栅晶体 管结构

SU-8交联示意图

正胶与负胶性能对比

正胶 缺点 (DQN) 特征 优点 优点 分辨率高、对比度好 粘附性差、抗刻蚀能力差、高成本 近紫外,365、405、435nm的波长曝 光可采用 良好的粘附能力、抗蚀能力、感光能 力以及较好的热稳定性。可得到垂直 侧壁外形和高深宽比的厚膜图形 显影时发生溶胀现象,分辨率差 对电子束、近紫外线及350-400nm紫 外线敏感

投影式印刷:在投影式印刷中,

用镜头和反光镜使得像聚焦到硅平 面上,其硅片和掩模版分得很开。

三种方法的比较

接触曝光:光的衍射效应较小,因而分辨率高;但易损

坏掩模图形,同时由于尘埃和基片表面不平等,常常存 在不同程度的曝光缝隙而影响成品率。

接近式曝光:延长了掩模版的使用寿命,但光的衍射效

应更为严重,因而分辨率只能达到2—4um 左右。

坚膜也是一个热处

理步骤。 除去显影时胶膜 吸收的显影液和水分, 改善粘附性,增强胶 膜抗腐蚀能力。 时间和温度要适 当。 时间短,抗蚀性 差,容易掉胶;时间 过长,容易开裂。

刻蚀就是将涂胶前所

沉积的薄膜中没有被 光刻胶覆盖和保护的 那部分去除掉,达到 将光刻胶上的图形转 移到其下层材料上的 目的。

等离子体去胶,氧气在强电场作用下电离产生的活性氧, 使光刻胶氧化而成为可挥发的CO2、H2O 及其他气体而被 带走。

光刻技术

职大09微电子光刻技术摘要:光刻(photoetching)是通过一系列生产步骤将晶圆表面薄膜的特定部分除去的工艺,在此之后,晶圆表面会留下带有微图形结构的薄膜。

被除去的部分可能形状是薄膜内的孔或是残留的岛状部分。

关键词:光刻胶;曝光;烘焙;显影;前景Abstract: photoetching lithography (is) through a series of steps will produce wafer surface film of certain parts of the process, remove after this, wafer surface will stay with the film structure. The part can be eliminated within the aperture shape is thin film or residual island.Keywords: the photoresist, Exposure; Bake; Enhancement; prospects目录第一章绪论 (2)第二章光刻技术的原理 (3)第三章光刻技术的工艺过程 (4)1基本光刻工艺流程—从表面准备到曝光 (4)1.1光刻十步法 (4)1.2基本的光刻胶化学物理属性 (4)1.2.1组成 (4)1.2.2光刻胶的表现要素 (4)1.2.3正胶和负胶的比较 (5)1.2.4光刻胶的物理属性 (5)1.3光刻工艺剖析 (5)1.3.1表面准备 (5)1.3.2涂光刻胶 (5)1.3.3软烘焙 (6)1.3.4对准和曝光(A&E) (6)2基本光刻工艺流程—从曝光到最终检验 (6)2.1显影 (6)2.1.1负光刻胶显影 (6)2.1.2正光刻胶显影 (7)2.1.3湿法显影 (7)2.1.4干法(或等离子)显影 (7)2.2硬烘焙 (7)2.3显影检验(develop inspect DI) (7)2.3.1检验方法 (8)2.3.2显影检验拒收的原因 (8)2.4刻蚀 (8)2.4.1湿法刻蚀 (8)2.4.2干法刻蚀(dry etching) (9)2.5光刻胶的去除 (10)2.6最终目检 (10)第四章光刻技术的发展与现状 (11)1 .EUV 光刻技术 (11)2 .PREVAIL 光刻技术 (12)3.纳米压印光刻技术 (12)4.展望 (14)参考文献15第一章绪论目前,集成电路已经从2O世纪6O年代的每个芯片上仅几十个器件发展到现在的每个芯片上可包含约1O亿个器件,其增长过程遵从摩尔定律,即集成度每3年提高4倍。

光学光刻技术的历史演变

(总第159期)1引言光学光刻作为推动半导体制造技术的关键工艺一直以来备受业界的关注。

近年来,随着器件尺寸的不断缩小,作为现有光学光刻技术的延伸,浸没式光刻因其能获得更高的数值孔径而实现更高的分辨率为业界所青睐。

30多年以来,集成电路技术的发展始终是随着光学光刻技术的不断创新所推进的。

在摩尔定律的驱动下,光学光刻技术经历了接触/接近(Aligner)、等倍投影、缩小步进投影(Stepper)、步进扫描投影(Scanner)曝光方式的变革(见图1所示),曝光波长由436nm的h线向365nm的i线、继而到248nm的KrF到193nm的ArF准分子光源,技术上跨越了1μm、光学光刻技术的历史演变马建军(长庆实业集团有限公司,西安710021)摘要:简要回顾了光学光刻技术的发展历程,从IC技术节点微细化要求对光刻技术的挑战方面讨论了光学光刻技术的发展趋势及进入32nm技术节点的可能性。

关键词:光学光刻;缩小步进光刻;步进扫描光刻;浸没式光刻;双重图形光刻中图分类号:TN305.7文献标识码:A文章编号:1004-4507(2008)04-0028-05TheHistoryEvolvementofOpticsLithographyMAJian-jun(ChangqingIndustryLtd.Co.,XiAn710021)Abstract:Thedevelopmentcoursoflithographyisreviewedinthispaper,thetrendofopticslithogra-phyandthepossibilityofitenter32nmnodearealsodiscussedwiththechallengeforopticslithographytechnicnodedemand.Keywords:OpticsLithographyStepper;Scanner;Immersionlithography;DualExposure收稿日期:2008-03-24图1光学光刻的进展1970198019902000Designnoe10μm8μm6μm4μm2.5μm1.5μm1.2μm0.8μm0.5μm0.35μm0.25μmDRM2561K4K16K64K256K1M4M16M64M256M接触式曝光→接近式曝光→步进式.扫描式硅片纯模版低缺陷接近式硅片掩模版高分辨接近式大圆片接触式低缺陷高分辨硅片硅片掩模版步进&扫描步进&扫描掩模版掩模版g线i线KrF28(总第159期)Apr.20080.5μm、0.35μm、0.1μm、90nm、65nm、45nm等节点。

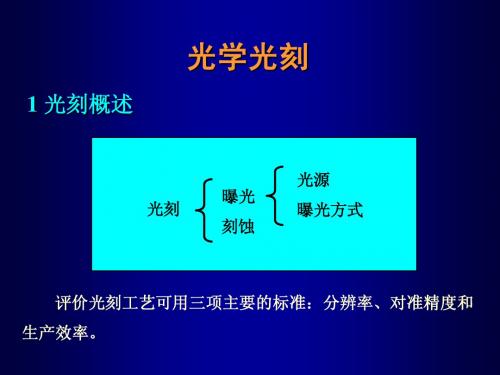

光学光刻

缺点:掩模版与晶片易损伤,成品率低

接近式 优点:掩模版寿命长,成本低 缺点:衍射效应严重,影响分辨率 全反射 优点:无像差,无驻波效应影响 缺点:数值孔径小,分辨率低 优点:数值孔径大,分辨率高, 对硅片平整度要求低, 掩模制造方便 缺点:曝光效率低,设备昂贵

非 接 触 式 投影式

折射

在步进光刻机上通常有自动对准系统。为了提高对准效率,

可以先作一次人工对准。

掩模的热膨胀也会产生对准误差。为避免 8 英寸掩模产生

0.1 m 的膨胀,掩模的温度变化必须控制在 0.75C 左右。

10 小结

限制光学曝光方式的分辨率的主要因素是衍射效应。最早 使用的接触式光刻机,分辨率可到 1 m以下,但容易损伤掩模 和硅片。解决的办法是使用接近式光刻机,但要影响分辨率。 介绍了具有亚微米分辨率的投影曝光系统。为了解决分辨率和

衬底处的光对制版技术提出了新的要求,如相移材料的 选择、制备与加工,制版软件中对相移层图形的设计等。

边缘相移掩模技术

四、光学邻近效应修正技术(OPC) 把掩模设想为一个曝光矩阵 M,由许多 0 和 1 的像素组成,

0 代表透明区,1 代表不透明区。当用这块掩模对硅片曝光后,

NA

式中,k1 是与光刻胶的光强响应特性有关的常数,约为 0.75 。 NA 为镜头的数值孔径,

NA n sin

n 为折射率, 为半接收角。NA 的典型值是 0.16 到 0.8。 增大 NA 可以提高分辨率,但受到焦深的限制。

焦深 代表当硅片沿光路方向移动时能保持良好聚焦的移动 距离。投影式光刻机的焦深由 雷利第二公式 给出,即

最小可分辨的线宽为

Wmin k g g

式中,k 是与光刻胶处理工艺有关的常数,通常接近于 1。

光刻技术

光刻胶膜

增粘层

底膜

涂胶

前烘

前烘,又称软 烘,就是在一定的 温度下,使光刻胶 膜里面的溶剂缓慢 的、充分的逸出来 ,使光刻胶膜干燥 。

曝光

曝光就是对涂有 光刻胶的基片进行选 择性的光化学反应, 使接受到光照的光刻 胶的光学特性发生改 变。

光源 掩模 板 光刻胶 膜 底膜

增粘 层

曝光

曝光光源选择

去胶

去胶结束,整个光刻流程 也就结束了。

光刻技术在PVDF压电薄膜电极制作中的应用

聚偏二氟乙烯(PVDF)是一种高结晶度的含氟聚 合物 ,属于一种坚韧的热塑性工程材料。 PVDF 压电薄膜是经过高压电场极化从而具有压电 效应的薄膜 。 PVDF压电薄膜的优点:压电电压常数高、声阻抗 小、频率响应宽、介电常数小、耐冲击性强、可 以加工成任意形状等。

光刻技术

主要内容

一,光刻技术简介

(1)光刻的原理概述 (2)光刻胶-光致抗蚀剂 (3)光刻的一般流程

二,光刻技术应用举例

光刻的原理简介

光刻:利用照相复制与化学腐蚀相结合的技术, 在工件表面制取精密、微细和复杂薄层图形的化 学加工方法。多用于半导体器件与集成电路的制 作。 原理:利用光致抗蚀剂(或称光刻胶)感光后因光 化学反应而形成耐蚀性的特点,将掩模板上的图 形刻制到被加工表面上。

光刻技术在PVDF压电薄膜电极制作中的应用 第一步:设计要制作的电极的形状与尺寸

光刻技术在PVDF压电薄膜电极制作中的应用

第二步:对PVDF压电薄膜进行清洗处理。采用有机溶剂丙 酮。 第三步:涂胶。选用正性光刻胶,采用手工操作涂到需要 保护的电极层上。 第四步:前烘与曝光。 第五步:腐蚀。采用湿法刻蚀方法。选取碘和碘化钾的水 溶液(质量比为1:4:40)作为金的腐蚀溶剂,体积分数为 40%的氢氟酸作为铬层的腐蚀溶剂。 第六步:去胶。需要将起保护作用的正性胶去掉,采用乙 醇做它 是由感光树脂、 增感剂和溶剂三 部分组成的对光 敏感的混合液体。 光刻胶主要用 来将光刻掩模板 上的图形转移到 元件上。

光刻技术的原理和应用

光刻技术的原理和应用1. 光刻技术简介光刻技术是一种半导体制造工艺中的核心技术,它通过使用光刻胶和强光源对半导体材料进行曝光和显影,从而形成精细的图案。

光刻技术广泛应用于集成电路、光学器件、光纤通信等领域,并在现代科技的高速发展中扮演着重要的角色。

2. 光刻技术的原理光刻技术的基本原理是利用紫外线或电子束照射光刻胶,通过光学或电子学的方式将图形投射到硅片表面上。

具体原理如下: - 掩膜制备:首先,根据设计要求,通过计算机辅助设计软件制作掩膜。

掩膜上的图形和模式将决定最终形成的芯片或器件的结构和功能。

掩膜制备完成后,可以进行下一步的光刻工艺。

- 光刻胶涂布:将光刻胶均匀涂布在硅片表面,待其干燥后,形成一层均匀的薄膜。

- 曝光:将掩膜放置在光刻机上,并通过强光源(紫外线或电子束)照射胶层,使胶层中被照射到的部分发生化学反应。

- 显影:将曝光后的光刻胶进行显影处理。

显影液会溶解胶层中未曝光或曝光光强较弱的部分,从而形成所需的图案结构。

- 刻蚀:使用化学腐蚀剂将显影后的光刻胶图案转移到硅片表面。

硅片经过刻蚀后,就可以进行后续的工艺步骤,如沉积材料、蚀刻、退火等。

3. 光刻技术的应用光刻技术作为半导体制造工艺的重要步骤,广泛应用于以下领域:3.1 集成电路制造•制造微电子芯片:光刻技术在集成电路制造中扮演着重要的角色。

它可以将复杂的电路图案转移到硅片上,制造出微米级别的微电子芯片。

光刻技术的精细度和稳定性对于芯片的性能和可靠性有着重要影响。

•多层薄膜的制备:光刻技术还可以用于制备多层薄膜。

通过在每一层上使用不同的掩膜和曝光显影工艺,可以制备出具有特定功能的多层薄膜结构。

这种技术在微电子器件和光学器件制造中得到广泛应用。

3.2 光学器件制造•制造光学透镜:光刻技术可以制造各种光学透镜和光学器件。

通过光刻胶的曝光显影工艺,可以在光学玻璃上形成精细的结构,从而调控光的传播和聚焦性能。

•制备光接头和光波导器件:光刻技术还可以用于制备光接头和光波导器件。

光学光刻技术

光刻技术的原理

集成电路制造中利用光学-化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。

随着半导体技术的发展,光刻技术传递图形的尺寸限度缩小了2~3个数量级(从毫米级到亚微米级),已从常规光学技术发展到应用电子束、X射线、微离子束、激光等新技术;使用波长已从4000埃扩展到0.1埃数量级范围。

光刻技术成为一种精密的微细加工技术。

光刻技术是在一片平整的硅片上构建半导体MOS管和电路的基础,这其中包含有很多步骤与流程。

首先要在硅片上涂上一层耐腐蚀的光刻胶,随后让强光通过一块刻有电路图案的镂空掩模板(MASK)照射在硅片上。

被照射到的部分(如源区和漏区)光刻胶会发生变质,而构筑栅区的地方不会被照射到,所以光刻胶会仍旧粘连在上面。

接下来就是用腐蚀性液体清洗硅片,变质的光刻胶被除去,露出下面的硅片,而栅区在光刻胶的保护下不会受到影响。

随后就是粒子沉积、掩膜、刻线等操作,直到最后形成成品晶片(WAFER)。

光刻技术是集成电路制造中利用光学-化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。

随着半导体技术的发展,光刻技术传递图形的尺寸限度缩小了2~3个数量级(从毫米级到亚微米级),已从常规光学技术发展到应用电子束、X射线、微离子束、激光等新技术;使用波长已从4000

埃扩展到0.1埃数量级范围。

光刻技术成为一种精密的微细加工技术。

《微纳制造技术》教学大纲

《微纳制造技术》教学大纲课程代码:NANA2027课程名称:微纳制造技术英文名称:Nanofabrication课程性质:专业教学课程学分/学时: 2分/36时考核方式:闭卷考试、课堂报告、课后作业开课学期: 5适用专业:纳米材料与技术先修课程:半导体器件物理后续课程:新能源材料与技术、纳米材料表征技术选用教材:唐天同,《微纳加工科学原理》,电子工业出版社,2010年一、课程目标通过本课程的理论教学与课后作业,使学生具备以下能力:熟悉微纳制造常用的工艺及方法,了解其应用场景及对比不同方法之间优缺点;可以运用公式计算解决材料选择、加工参数相关问题;对新兴微纳制造技术及未来发展趋势有一定了解。

(支撑毕业要求1-2)了解微纳制造工艺的基本概念、方法、理论、加工设备的发展演变过程和发展趋势,并结合微纳制造工艺在集成电路、纳米传感、光电子等器件领域应用,对微纳制造这一前沿研究领域有初步认识,建立相关领域的知识储备结构,并能在今后的工作中加以结合与应用。

(支撑毕业要求2-2)二、教学内容第一章绪论(支撑毕业要求1-2)课时:1周,共2课时教学内容:一、微电子的发展历史二、集成电路基本工艺流程三、纳米制造的发展要求学生:了解微电子工业以及微纳制造技术的发展历史,认识当前集成电路加工的主要流程和工艺。

第二章微电子与光电子集成技术中使用的材料(支撑毕业要求1-2,2-2)课时:2周,共4课时教学内容第一节晶体结构与性质一、晶体的几何结构二、晶体的电学性质三、晶体的光学性质第二节半导体材料一、元素半导体二、I II-V族半导体三、I I-VI族半导体四、I V-IV族化合物半导体第三节纳米结构与材料一、半导体超晶格结构二、量子阱、量子线和量子点要求学生:对晶体材料的几何结构、能带结构和电学性质基础认知;了解硅与几种典型半导体材料的特点和用途;了解新型一维、二维材料的结构特点以及用途。

第三章光刻(支撑毕业要求1-2,2-2)课时:2周,共4课时教学内容第一节光学光刻一、接触式和接近式曝光光刻二、投射式光刻三、先进光刻技术和其他改进分辨率的方法第二节光刻胶一、光刻胶类型三、涂敷和显影工艺三、光刻胶的化学放大和对比度增强技术第三节 X射线曝光技术一、X射线曝光原理二、X射线曝光技术应用要求学生:了解光刻技术的种类;学会改进分辨率的方法及相关参数计算;熟悉光刻工艺的具体步骤;认识新型光刻设备的优点及其应用;掌握使用软件绘制简单的光刻掩膜版的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Chapter II: Photo Lithography

主流的微电子制造过程中,光刻是最 复杂、昂贵和关键的工艺。大概占成 本的1/3以上。

Content

Resolution in Photolithography Exposure modes and their

advantages and disadvantages Photolithography resolution

53

Alignment (套刻对准)

54

55

对准标记

对准标记:置于掩模版和硅片上用来 确定它们的位置和方向的定位图形。

投影掩模版的对准标记(RA)在投影掩模版的左 右两侧。它将与安装在步进光刻机机身上的对 准标记对准。 整场对准标记(GA)在第一次曝光时被光刻在硅 片左右两边,它被用于每个硅片的粗对准。 精对准标记(FA)是在每个场曝光时被光刻,它 被用于每个硅片曝光场和投影掩模版的对准调 节。

21

Exposure Modes (曝光模式)

1,Contact Mode

2, Proximity Mode

Simple equipment Direct contact, pollute, particle 2R2esolution: submicron

Complicate system No direct contact, long life Resolution: >3 mm

NA=nsinm

A way to extend 193nm DUV technique.

41

Depth of Focus (焦深)

透镜焦点周围的一个范围,在这个范围内图像连续地保 持清晰,这个范围被称为焦深。

DOF

n NA2

=365nm NA=0.4 DOF =2.3mm

42

Exercise 2,

4, Step & Repeat Alignment/Exposure

25

26ቤተ መጻሕፍቲ ባይዱ

5,Projection Printer (步进+扫描投影曝光机)

27

Theoretical resolution (曝光精度)

28

Contact Printing (接触式曝光)

29

Proximity Printing (接近式曝光)

16

(3)Mask Aligner (光学光刻机)

Exposure system (maskaligner) consist of a light source, illumination optics, a mask, projection optics, an alignment system and a wafer stage.

47

表面反射和驻波对曝光精度的影响

48

造成侧壁粗糙

表面反射和驻波对曝光精度影响的消除

49

Standing Wave Effect on Photoresist

50

PEB Minimizes Standing Wave Effect

51

Post Exposure Bake

Photoresist glass transition temperuature Tg Baking temperature higher than Tg Thermal movement of photoresist molecules Rearrangement of the overexposed and

DOF

n NA2

1.211 1.013 0.689 0.536

43

光刻系统分辨率与焦深的关系

R

k NA

DOF

n NA2

What we need: Small R & Large DOF

44

光刻系统分辨率与焦深的关系

45

提高光学分辨率的其他手段

46

Planarization (表面平整化)

Liquid films: Spin-on glass, resist Solid films: CVD deposition dioxide Chemical-mechanical polishing (CMP) [oxide, polysilicon, metal]

6

光刻工艺的组成部分

7

(1)光刻胶/光阻 (Photoresist)

光诱导化学反应

8

光刻胶的涂覆

T= ( KC ) /W1/2

Where K=overall calibration C=polymer concentration in g/100mL solution =intrinsic viscosity W=rotations per minute (rpm)

underexposed PR molecules Average out standing wave effect Smooth PR sidewall and improve resolution

52

Alignment (套刻对准)

套准精度:对准系统把版图套准到硅 片上图形的能力。

套准容差:要形成的图形层和前一层 图形的最大相对位移。一般而言,套 准容差为特征尺寸的1/3。

17

Factor on the Exposure System Resolution

Resolution mainly limits by: Light source Optical system Mask Diffraction of light Photoresist sensitivity Alignment of mask to wafer Non-uniformities in wafer or mask flatness Debris between wafer and mask

of the lens system 33

Numerical Aperture (数值孔径)

透镜收集衍射光 的能力称为透镜 的数值孔径(NA)

NA=nsinm

(n媒介折射率 θ物镜接收角)

34

通过增加透镜半径,达到增加NA的目的

k=0.75 NA=0.6 =365nm R=0.4mm 35

Exercise 1, K1=0.6

Resolution: 0.5~1 mm

3

Historical note:lithography developing

130 years later, in 1961, photo-etching process been used to produce a large number of transistor on a thin slice of Si wafer.

(移相掩膜技术—以相消干涉原理为基础)

38

Example:Phase Shift Mask Patterning

39

Example:Phase Shift Mask Patterning

40

Increase NA

Immersion Lithography 浸没式光刻

nair =1.0 nwater=1.4

Increase NA

Larger lens, could be too expensive and unpratical Reduce DOF and cause fabrication difficulties Immersion lithography 37

Reduce k1 Phase-shifting Masks

enhancement technology Planarization Alignment

2

Historical note:lithography’s origins

Lithography [stone (lithos)+write (gráphein)]refer to a process invented in 1796 by Aloys Senefelder. He found that stone when properly inked and treated with chemicals, could transfer a carved image into paper.

Mask (掩模版) Photoresist (光刻胶) Spinning resist and soft baking (涂胶/前烘) Exposure and post-exposure treatment(曝光) Development (显影) De-scumming and post-baking(去胶) Inspections (检测)

Resolution: 5mm

Today, photolithography, X-ray lithography, chargeparticle lithography, all achieved submicro resolution.

Resolution: ~10-190nm

4

Lithography Overview

14

(3)Mask Aligners对准机/光刻机

主要性能标准: 1, 分辨率 2, 对准(套刻精度的度量) 3, 产量

15

Resolution 分辨率

即是可以曝光出来的最小特征尺寸 通常表达为可分辨的且仍能保持一定 尺寸容差的最小特征尺寸。 典型值是取线宽分布六倍标准偏差值 (6s)不超过线宽的10%。

1822, France, Nicéphore Niépce, copy an etch print on oiled paper using bitumen mask---the advent of photography;

1827, France, Lemaître, using strong acid made an engraving of Cardinal d’Amboise (一位红衣 主教的雕像).