55T桥式起重机端梁及卷筒设计

机械毕业设计1310T桥式起重机设计(箱型梁设计及受力计算)

1-电动机;2-制动器;3-带制动轮的半齿轮联轴器;4-浮动轴;5-半齿联轴器;6-减速器;7-车轮3.2选择车轮与轨道,并验算其强度按图3-2所示的重量分布,计算大车车轮的最大轮压和最小轮压图3-2 轮压计算图满载时,最大轮压:)(1-3 t 65.112015.2224104424e 24xc xc max =-⨯++-=-⋅++-=L L G Q G G P空载时,最大轮压:)(2-3 t 9.65.2215.22244424124xc xc max =-⋅+-=-⋅+-='L L G G G P 空载时,最小轮压:)(3-3 t 1.55.221244424124xc xc min =⨯+-=⋅+-='L G G G P 载荷率:417.02410==G Q (3-4)t 65.11max =Pt 9.6max='Pt 10.5min='P417.0=GQ图3-1 分别传动大车运行机构布置图3 457m加筋板的布置尺寸为了保证主梁截面中受压构件的局部稳定性,需要设置一些加筋构件如图4-3所示。

主梁端部大加筋板的间距:m 1a m 1.1h a ='=≈',取主梁端部(梯形部分)小加筋板的间距:m 5.02a a 1='=' (4-3) 主梁中部(矩形部分)大加筋板的间距:m 2a m 2.2~65.1h 2~5.1a ===,取)(主梁中部小加筋板的间距:若小车钢轨采用15P 轻轨,其对水平重心轴线x -x 的最小抗弯截面模数3min cm 7.47=W ,则根据连续梁由钢轨的弯曲强度条件求得加筋板间距(此时连续梁的支点即加筋板所在位置;使一个车轮轮压作用在两加筋板间距的中央):m 1a ='m 5.0a 1='m 2a =m 1a 1=图4-1 主梁中间截面尺 寸简图 图4-2 主梁支承截面 尺寸简图 图4-3 主梁截面图主梁水平最大弯矩式中:15.1=∏ψ—动力系数司机操控室的重量G为固定的集中载荷,重心作用位置到主梁一端的距离大约取ml8.2=。

QD型100t计算设计书11

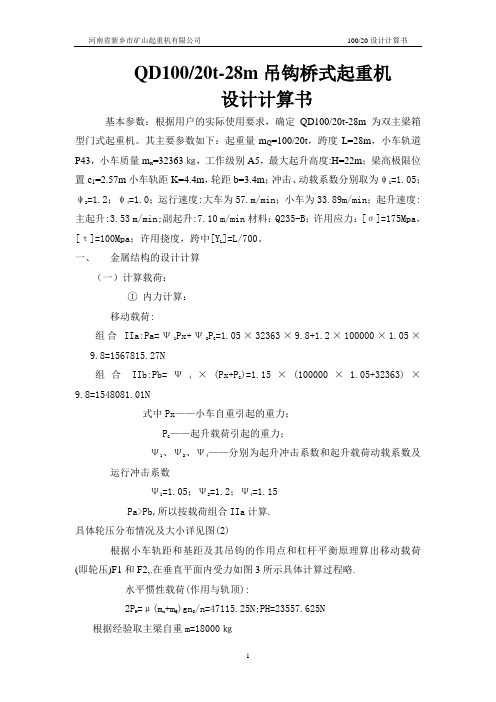

QD100/20t-28m吊钩桥式起重机设计计算书基本参数:根据用户的实际使用要求,确定QD100/20t-28m为双主梁箱型门式起重机。

其主要参数如下:起重量m Q=100/20t,跨度L=28m,小车轨道P43,小车质量m x=32363㎏,工作级别A5,最大起升高度:H=22m;梁高极限位置c1=2.57m小车轨距K=4.4m,轮距b=3.4m;冲击、动载系数分别取为ψ1=1.05;ψ2=1.2;ψ4=1.0;运行速度:大车为57.m/min;小车为33.89m/min;起升速度:主起升:3.53 m/min;副起升:7.10 m/min材料:Q235-B;许用应力:[σ]=175Mpa,[τ]=100Mpa;许用挠度,跨中[YL]=L/700。

一、金属结构的设计计算(一)计算载荷:①内力计算:移动载荷:组合IIa:Pa=Ψ1Px+Ψ2PG=1.05×32363×9.8+1.2×100000×1.05×9.8=1567815.27N组合IIb:Pb=Ψ4×(Px+PG)=1.15×(100000× 1.05+32363)×9.8=1548081.01N式中Px——小车自重引起的重力;PG——起升载荷引起的重力;Ψ1、Ψ2、Ψ4——分别为起升冲击系数和起升载荷动载系数及运行冲击系数Ψ1=1.05;Ψ2=1.2;Ψ4=1.15Pa>Pb,所以按载荷组合IIa计算.具体轮压分布情况及大小详见图(2)根据小车轨距和基距及其吊钩的作用点和杠杆平衡原理算出移动载荷(即轮压)F1和F2,.在垂直平面内受力如图3所示具体计算过程略.水平惯性载荷(作用与轨顶):2PH =μ(mx+mQ)gn/n=47115.25N;PH=23557.625N根据经验取主梁自重m=18000㎏则Fq=mg÷28=6300N/m水平均布载荷:FH =μFvn/n=240N/m跨中最大弯矩M V max≈Ψ4FqL2÷8+∑Pa÷4×(L-3.4)=5561911.74N.m主梁跨端剪力Fmax=(ψ1mxg+ψ2mQg)÷2×(1- c1/L)+Ψ4FqL÷2=238911N②截面选择W=M V max÷[σ]=35060705.4㎜3主梁高度选择:设腹板厚度为δ1=δ2=8㎜腹板高度h=√1.2W÷(δ1+δ2)=1621㎜或h=(1/15~1/17)L=1647~1866㎜或h=K√W÷(δ1+δ2)=2131㎜或设σ=120Mpa,[YL]=L/1000=28㎜h=σL2÷6E[YL]=2718㎜综合考虑取h=2000㎜腹板厚度的选择:δ≥1.5Fmax÷(2h[τ])=0.899㎜根据经验公式:δ≥(1/160~1/200)h=(10~12.5)㎜δ=7+3h=13综合考虑取δ=8㎜腹板间距选择:b≥L÷3=667㎜或b≥L÷60=467㎜综合考虑取b=620㎜翼缘板宽:B=b+2δ+164=800㎜翼缘板厚:δ≥b÷60=10.33㎜,考虑到上翼缘板还有局部弯曲应力作用,实际取δ=22㎜端梁高度hd=(0.5~0.6)h=1000~1200㎜,取hd=1000㎜.端梁宽度由大车车轮组支承构造尺寸确定。

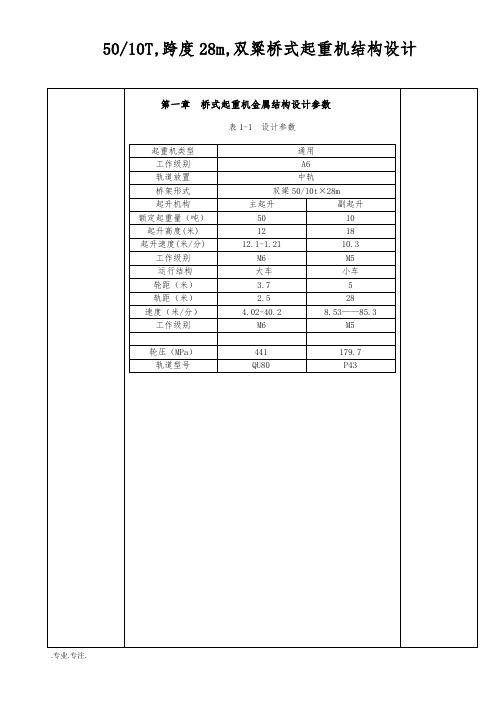

5010T,跨度28m,双粱桥式起重机结构设计

50/10T,跨度28m,双粱桥式起重机结构设计1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸第二章总体设计1.桥架尺寸的确定B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸1) 固定载荷图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4'F=4165.3 N5.3.1 验算主腹板受拉翼缘板焊缝④的疲劳强度max σ=20()x xM y I δ-=3103207438.87108002.130510⨯⨯⨯=120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为max σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

桥式起重机毕业设计说明书

一般选用铸造滑轮。

2. 滑轮尺寸确定

滑轮的主要尺寸是滑轮直径D,轮毂宽度B和绳槽尺寸。起重机常用铸造滑轮,其结构尺寸已经标准化(ZBJ80006.1-87).滑轮尺寸可按钢丝绳直径进行选择。

——钢丝绳破断拉力换算系数,由参考文献2 表2-3查得。

Sb——钢丝绳规范中钢丝绳破断拉力的总和(N)

n——安全系数,由参考文献2 表2-4查得。

从而可计算出Sb约为 故由参考文献1 表3-1-11查得选取钢丝绳公称抗拉强度 ,钢丝绳的直径为38mm,

2.1. 副起升钢丝绳

1.钢丝绳型式确定

根据钢丝绳的构造特点,再结合起重机的使用条件和要求(如挠性,耐磨性,抗高温辐射,抗横向压力和防腐性等)。从参考文献2 表2-2中选择适合本次设计的起重机的钢丝绳6W(19).

根据要求选定了实用的钢丝绳型式后,应按钢丝绳所受的最大静张力和钢丝绳的抗拉破坏强度来确定钢丝绳直径d。即

式中 ——钢丝绳工作时所受的最大张力(N),

Q——所起升的最大物品重量(N)

G0——取物装置的重量(N),

——滑轮组型式的系数,当为单滑轮组时, ;当为双滑轮组时,

——滑轮组的倍率。

——滑轮组的效率,由参考文献2 表2-1可以查得。

1.3.4

起重量:主起升50吨,副起升10吨;起升速度:主起升7.8m/min,副起升13.2m/min;起升高度:主起升12m,副起升16m;运行速度:小车38.5m/min,大车74.5m/min;跨度16.5m;工作级别M5.

QDY50t×28.5m桥式起重机计算书

通用桥式起重机(吊运熔融金属QDY50/10t×28.5m)设计计算书编制审核设计计算依据及采用标准一.设计计算的依据为合同的技术规范二.设计计算采用的标准为《GB3811-83》起重机设计规范目录一、小车部分的配套选型计算二、大车部分的配套选型计算三、桥架部分的主端梁结构强度、刚度计算四、冶金起重机配置及校核计算说明一、小车部分的配套选型计算按合同技术规范:主要参数如下:起重量:50/10t起升高度:12/14m速度:起升7.6/12.8m/min小车运行43.5m/min工作级别:主起升:M6副起升、小车运行:M6小车轨道型号:38kgf/m主起升减速器采用中硬齿减速器,运行减速器采用立式减速器ZSC600,副起升采用ZQ50050t吊钩采用单钩,50t吊钩组重1.527t,倍率m=5 10t吊钩组重量为0.24t, 倍率m=3小车自重16.9t小车采用四只φ500车轮采用集中驱动车轮材质为ZG55SiMn制动器采用YWZ-500/90小车轨距:2.5m小车运行缓冲器:JHQ-C-71.主起升设计计算:起重量:50t 工作级别:M6起升静功率:Kw V G Q P j 7585.06120106.7527.1506120(3=⨯⨯⨯+=⨯+=)()吊钩η 选用 YZR315M-8JC40% 90kw n=715r/min合格钢丝绳的最大工作拉力:kgf t m G Q S 6000685.052527.1502max ==⨯⨯+=⨯⨯+=η吊钩按GB3811-83 M6 工作级别 钢丝绳的安全系数6≥k ,钢丝绳计算选用的最小破断拉力:kgf t S K p 40000)(409.0669.0max max ==⨯=⨯= 选用6W (19)+IWR-24-170 钢丝绳许用破断拉力为[]kgf p 40800=实际钢丝绳的安全系数[]12.669.08.409.0max =⨯=⨯=S p k 合格.选用φ880x2000卷筒传动速比:68.486.75824.07150=⨯⨯⨯=⨯⨯⨯=ππV m D n i 选用ZQ1000-50-3CA 减速器[]m kgf M .20600= []Kw P 82= []tf R 43.18=实际起升速度:min /4.7550824.07150m m i D n V =⨯⨯⨯=⨯⨯⨯=ππ 合格减速器输出轴上工作扭矩:m kgf m D G Q M .8.42455210824.0)527.150230=⨯⨯⨯+=⨯⨯+=()(吊钩 []m kgf M M .20600=<合格减速器输出轴上径向力:)(卷筒组吊钩t G m G Q R 42.62534.210527.5122=+=+⨯+= []t R R 43.18=<合格卷筒工作长度计算:mm L t D m H L 1985350228)6824.0512(2)6(00=+⨯⨯+⨯⨯=+⨯⨯+⨯⨯=ππ 选用卷筒φ800x2000卷筒壁厚28.5mm ,卷筒采用Q235-B 钢板卷制而成 卷筒筒壁的最大压应力:[]Mpa p S s C c 5.117223522.75285.2860000max ===<=⨯=⨯=σσδσ 合格高速轴制动力矩:m kgf D i m G Q M Z .85501010824.0527.51230=⨯⨯⨯=⨯⨯⨯+=吊钩按GB3811-83 高速轴采用双制动时,制动器的安全系数25.1≥Z K选用YWZ-500/90制动器[]m N M Z .3600~2000=安全系数[]56.2~4.114043600~2000===Z Z zM M k 合格2.副起升设计计算:起重量Q=10t 工作级别:M6,起升速度V=13.2米/分,起升高度H=14m 。

5t电动单梁桥式起重机的设计说明

5吨电动单梁桥式起重机的设计5-ton electric single girder overhead crane design学院:机械工程学院专业班级:机自0602学号:****************指导教师:台立钢(讲师)2010年 6月 28日摘要随着经济建设的迅速发展,我国的基础建设力度正逐渐加大,道路交通,机场,港口,水利水电,市政建设等基础设施的建设规模也越来越大,市场桥式起重机的需求也随之增加。

起重机是工矿企业、车站码头、实现搬运机械化、自动化,提高劳动生产效率的重要设备。

它是以间歇、重复工作方式,通过取物装置的起升、下降与运移来实现物料搬运的设备。

国起重机多已采用计算机优化设计, 以此提高整机的技术性能和减轻自重, 并在此前提下尽量采用新结构。

电动单梁起重机主要由桥架、电动葫芦、大车运行机构、电气备四大部分成。

桥架部分主要由主梁、横梁、小车导电支架、操纵室以及其他辅件组成。

主梁主要采用钢板拼接成U型,再与工字钢组焊成箱型实腹梁,并按照标准预制出相应的拱度;横梁是采用钢板焊接成箱型,在箱型梁上镗孔以安装车轮组;在主梁和横梁之间采用连接板形式,并用螺栓联结而成为一体。

本文通过对5吨电动单梁桥式起重起的整体研究,和校核计算,进一步进行主梁的设计,大车运行机构的设计,端梁的设计等,最后用CAD绘制成图。

关键词:5吨电动单梁桥式起重机;主梁设计;大车运行机构;端梁设计AbstractWith the rapid development of economic construction, China's infrastructure isgradually increase the intensity, road traffic, airports, ports, water conservancy and hydropower, municipal construction of infrastructure such as the scale of construction is also growing, crane market demand with the increase.Crane is the mining industry and the station terminal to achieve removal of mechanization and automation to improve labor productivity vital equipment. It is intermittent, repetitive work, through extracts from the device up, down and transport to achieve material handling equipment.China has used computer optimized multi-crane design, thus improving the machine's technical performance and reduce weight, and in this context as far as possible the new structure.Bridge is mainly composed of girder beams, car, conductive stents, control room and other auxiliary parts. Mainly USES the steel plate girder u-shaped, then becomes real choices and compound type crate, according to standard and abdominal beam prefabricated corresponding arch, Using steel welding beam is in the box, type a crate of beam to install wheel, boring, In between girder and beams, and by connecting plate forms looseness and become one.Based on the overall study of 5-ton electric single girder overhead crane , check calculation is given, the design of main beam, end beam and carts running mechanism, is made further, and finally the drawings are output with CAD.Keywords: 5-ton electric single girder overhead crane;design of the main beam;design of carts running mechanism;end beam design目录摘要 (II)Abstract (III)第一章绪论 (1)1.1 起重的工作特点及在国民经济中的地位 (1)1.2 国起重机发展趋势 (2)1.2.1改进起重机械的结构, 减轻自重 (2)1.2.2充分吸收利用国外先进技术 (2)1.2.3向大型化发展 (3)1.3 国外起重发展趋势 (3)1.3.1简化设备结构, 减轻自重, 降低生产成 (3)1.3.2更新零部件, 提高整机性能 (4)1.3.3设备大型化 (4)1.3.4机械化运输系统的组合应用 (4)第二章 5吨电动单梁桥式起重机的工作级别 (5)2.1 起重机利用等级 (5)2.2 起重机的载荷状态 (6)2.3 起重机工作级别的确定 (7)第三章 5吨电动单梁桥式起重机的主梁计算 (8)3.1 主梁断面的几何特性 (8)3.1.1主梁断面面积 (8)χ-位置 (8)3.1.2主梁断面水平形心轴χ3.1.3主梁断面惯性距 (9)3.2 主梁强度的计算 (10)3.2.1垂直载荷在下翼丝引起的弯曲正应力 (10)3.2.2主梁工字钢下翼局部弯曲计算 (11)3.2.3工字钢下翼缘局部弯曲应力计算 (12)3.2.3主梁跨中断面当量应力计算 (14)第四章刚度计算 (15)4.1垂直静刚度的计算 (15)4.2水平静刚度计算 (15)4.3动刚度计算 (16)第五章端梁的计算 (17)5.1轮距的确定 (17)5.2端梁中央断面几何特性 (17)5.2.1断面总面积 (18)5.2.2形心位置 (18)5.2.3断面惯性矩 (18)5.3起重机最大轮压 (19)5.3.1起重机支承反力作用 (19)5.3.2起重机最大轮压的计算 (20)5.4最大歪斜侧向力 (23)5.5端梁中央断面合成应力 (23)5.6车轮轴对端梁腹板的挤压应力 (24)第六章主、端梁连接计算 (25)6.1主、梁连接形式及受力分 (25)6.2螺栓拉力的计算 (25)6.2.1起重机歪斜侧向力矩的计算 (25)6.2.2歪斜侧向力矩对螺栓拉力的计算 (25)6.2.3起重机支承反力对螺栓的作用力矩 (26)6.2.4支反力矩对螺栓的拉力 (27)6.2.5验算螺栓强度 (27)6.2.6凸缘垂直剪切应力验算 (28)6.2.7凸缘挤压应力计算 (28)第七章结论 (29)参考文献 (30)致 (31)第一章绪论1.1 起重的工作特点及在国民经济中的地位起重机在国民经济中的地位物料搬运在整个国民经济中有着十分重要的地位, 提高起重运输机械的生产效率, 确保运行的安全可靠性, 降低物料搬运成本是十分重要的]1[。

QD5-16.5A6桥式起重机的主梁和端梁设计

摘要桥式起重机的梁有多种结构,本设计采用箱形双梁结构。

主梁跨度25.5m ,是由上、下盖板和两块垂直的腹板组成封闭箱形截面实体板梁连接。

因本设计的起重量比较大,故主梁内部设置横纵加劲板,以保证主梁桥架受载后的稳定性。

端梁部分在起重机中有着重要的作用,它是承载平移运输的关键部件。

端梁部分是由车轮组合端梁架组成,端梁部分主要有上盖板,腹板和下盖板组成;端梁是由两段通过连接板和角钢用高强螺栓连接而成。

在端梁的内部设有加强筋,以保证端梁架受载后的稳定性。

本设计大车运行机构部分采用分别驱动,分别驱动省去了中间部分的传动轴,使得质量减轻,尺寸减小。

分别驱动的结构不因主梁的变形而在大车传动性机能方面受到影响,从而保证了运行机构多方面的可靠性。

所以,大车运行机构采用分别驱动。

设计中参考了各种资料, 运用各种途径, 努力利用各种条件来完成此次设计。

本设计通过反复斟酌各种设计方案, 认真讨论, 不断反复校核, 力求设计合理;通过采取计算机辅助设计方法以及参考前人的先进经验, 力求有所创新;通过计算机辅助设计方法, 绘图和设计计算都充分发挥计算机的强大辅助功能, 力求设计高效。

关键词:箱形双梁桥式起重机主梁端梁ABSTRACTThe beam has a variety of structure of bridge crane,This design uses the box beam structure. Girder span 25.5 m, is composed of upper and lower cover plate and two vertical web form closed entity board box section beam connection. Because the weight is large since the design of main girder internal setting transverse and longitudinal stiffening plate, to ensure the stability of the main girder bridge frame after loading.Beam section has an important role in the crane, it is the key of the carrying truck transportation parts. Beam section is made up by the wheels of side beams, beam of a cover plate, web plate and the lower cover plate; Beam is made up of two paragraphs by connecting plate and Angle iron with high strength bolt connection and into. In the end beam with internal stiffeners, to ensure the stability of side beams after loading.This part adopts respectively drive design supporting institutions, respectively to drive out the middle part of the drive shaft, make the quality to reduce, reduce the size. Respectively drive structure is not due to deformation of the girder in cart driving function of sex is affected, thus ensuring the reliability of the operation aspects. So, cart running mechanism driven by respectively.Reference in the design of various materials, using various channels, trying to use a variety of conditions to complete the design. This design through a premade each kind of design scheme of serious discussion, is repeated, strive to design reasonable; By adopting the computer aided design method and reference the advanced experience of predecessors, makes every effort to innovate; By the method of computer aided design, drawing and design calculation are powerful auxiliary function to give full play to the computer, to design high efficiency.KEY WORDS: box double beam bridge crane main beam below beam目录摘要 (1)ABSTRACT (2)目录 (3)前言 (5)1 箱形结构主梁的设计 (6)1.1箱形梁式桥架的主梁构造和主要尺寸确定 (6)1.2主梁的尺寸计算 (8)1.2.1 主要尺寸的确定 (9)1.2.2 主梁的计算 (12)1.2.3主梁的强度验算 (14)1.2.4主梁的垂直刚度验算 (16)2 箱形结构端梁的设计 (19)2.1箱形梁式桥架的端梁构造和主要尺寸确定 (19)2.2端梁的计算 (20)2.2.1计算载荷的确定 (21)2.2.2 端梁垂直最大弯距 (21)2.2.3端梁水平最大弯距 (22)2.2.4端梁截面尺寸的确定 (23)2.2.5端梁的强度验算 (24)2.3主要焊缝的计算 (28)2.3.1 端梁端部上翼缘焊缝 (28)2.3.2 端梁端部下翼缘焊缝 (28)2.3.3 主梁与端梁的连接焊缝 (29)2.3.4 主梁上盖板焊缝 (29)2.3.5验算螺栓的拉力是否满足条件 (30)2.3.6验算上盖板角钢和腹板角钢焊缝的强度 (31)2.3.7选电动机 (33)3 主梁与端梁的连接 (36)3.1法兰板连接焊缝计算 (39)3.2法兰连接螺栓的计算 (41)4缓冲器的选择 (43)4.1缓冲器的缓冲容量 (43)4.1.1缓冲行程内运行阻力和制动力消耗的功. (44)4.1.2一个缓冲器要吸收的能量即缓冲器应具有的缓冲容量为: (45)4.2缓冲器的校核 (45)5 焊接工艺设计 (47)5.1盖板、腹板的拼接焊缝位置 (47)5.2各焊缝的焊接方法及接头型式 (47)5.3焊接工艺和焊接顺序 (49)结论 (50)致谢 (51)参考文献 (52)前言大学生活是美好充实而又短暂的。

5-50T吊钩桥式起重机使用说明书

5-50T吊钩桥式起重机使用说明书使用说明书共19页5-50T吊钩桥式起重机一、用途介绍吊钩桥式其重机(以下简称起重机)是一种横跨于厂房上空沿轨道方向作纵向运动,小车作横向运动,吊钩作升降运动的起重吊运设备,适用于工矿企业的仓库,车间,料场装卸吊运工作,不适用于高温(>+40℃)和低温(<-20℃)。

二.技术参数1.起重量5t,10t,5/3.2t,10/3.2t,16/3.2t,20/5t,32/5t,50/10t八种规格。

2.跨度10.5m、13.5m、16.5m、19.5m、22.5m、25.5m、28.5m、31.5m、等规格。

3.工作级别根据工作频繁和负荷率的大小分为A5、A6两种工作级别。

按额定起重量、跨度、工作级别可查阅随机附带的起重机总图和小车图中的性能参数表及其所需要的外形尺寸参数。

注:起重量分数表示时,分子表示主卷扬起重量,分母则表示副卷扬起重量。

4.起重机示意图如下<具体技术参数查阅随机图>三、结构概述整台起重机是由桥架(装有大车运行机构)、小车(装有小车运行机构和起升机构)、电器设备三大部分组成。

起重机中5t、10t的额定起重量为单钩式(小车中仅装有一套起升机构)。

5/3.2t,10/3.2t,16/3.2t,20/5t,32/5t,50/10t的额定起重量则为双钩式(小车装有两套起升机构)。

主钩用来起吊重物,副钩除了起吊轻物外,还可协助主钩倾转或翻倒工件,但不允许主、副钩同时起吊两个物件,主钩、副钩独立工作时不得超过各自的额定起重量,同时工件不得超过主钩的定额重量。

1.金属结构金属结构包括桥架、小车和操纵室三部分。

桥架有两根箱型主梁、端梁和两主梁外侧的走台所组成。

在两主梁上面铺设轨道,供小车运行。

一主梁外侧的走台上安装大车运行机构,另一主梁外侧的走台上安装小车导电架及滑轨,走台外侧设有栏杆,以保障检验人员在机上工作时的人身安全。

主梁与端梁刚性联接,两端梁中部均用螺栓固定,可拆卸便于运输安装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

展开式布置是大多数吊钩起重机起升机构的驱动装置采取的,电动机通过封闭式标准两级减速器带动卷筒的旋转。对于大于起升重量10吨的桥式起重机一般采用主、副两个起升机构。这次课题所要设计的是250/50t的副起升机构,所以我们采用展开式布置驱动装置的布置方式。

而展开式布置中,大多数起重机起升机构的驱动装置都采取电动机轴与卷筒轴平行布置。

图1-1

1.2.2

其结构都有一个悬伸、可旋转的臂架作为主要受力构件,除了起升机构外,通常还有旋转机构和变辐机构,通过起升机构、变辐机构、旋转机构和运行机构等四大机构的组合运动,可以实现在圆形或长圆形空间的装卸作业。臂架式起重机可装设在车辆或其他运输工具上,构成了常见的各种运行臂架式起重机,例如,门座起重机、塔式起重机、铁路起重机、流动式起重机。

1.

1.1桥式起重机简介

桥式起重机是桥架在高架轨道上运行的一种桥架型起重机,又称天车。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围,就可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。它是使用范围最广、数量最多的一种起重机械。起重机械与运输机械发展到现在,已经成为合理组织成批大量生产和机械化流水作业的基础,是现代化生产的重要标志之一。在我国四个现代化的发展和各个工业部门机械化水平、劳动生产率的提高中,起重机必将发挥更大的作用。

即

(2-1)

式中:

D0—卷筒的卷绕直径;

h—为与机构工作级别和钢丝绳结构有关的系数,见表1;

D—钢丝绳的直径;

表2-1系数h值

所以h取18

所以

由于起升高度为32米,所以我们必须增大卷筒直径,

所以根据表2-2,卷筒直径取690mm

表2-2卷筒直径系列

2.2.2

联轴器在起重机上主要用来传递扭矩,常用的有齿轮联轴器、万向联轴器、链条联轴器、弹性圈柱销联轴器和尼龙柱联轴器的几种。

图2-5简易型起重小车

1—带制动器的电动机 2—减速器 3—卷筒

4—定滑轮 5—端梁 6—运行驱动装置

所以综上所述,我们所需最佳的起升机构布置方式是图2-6的布置方案。

图2-6本起重机驱动装置布置方式

2.2

1

2

2.1

2.2

2.2.1

卷筒直径D与滑轮直径一样,是槽底计算的直径。根据起重机设计手册规范的规定,卷筒的卷绕直径(即计算直径)D0不能小于所规定的数值,

根据所传递的扭矩、转速和被联接的轴径等参数选择联轴器的具体规矩,根据要求应采用齿轮联轴器,

齿轮联接器传递扭矩应满足下式,

即

(2-2)

所以应采用WJ型渐开线花键联接齿轮联轴器,见图2-5,该联轴器由内齿圈、外齿轴套及两侧端盖等件组成,该联轴器具有结构紧凑,安装方便,安全性能高等优点。

图2-7WJ型渐开线花键联接齿轮联轴器

[3]张质文主编.起重机设计手册[M].中国铁道出版社,1998.

[4]胡宗武.起重机设计与实例[M].机械工业出版社,2009.

[5]石殿钧.工程起重机械[M].水利电力出版社,1987.

[6]胡宗武,顾迪民编著.起重机设计计算[M].北京科学技术出版社,1989.

[7]上海交通大学起重运输机械教研组编著.起重机械[M].中国工业出版社,1961

以上这些在将来的路上都会给我很大帮助,以后不管有什么样的困难,我都不会放弃。衷心感谢在我自己攻克不下的时候,我身边给我援手的朋友以及一直默默支持我的老师们。

参考文献

[1]《起重机设计手册》编写组.起重机设计手册[M].机械工程出版社,1977.

[2]严大考、郑兰霞主编.起重机械[M].郑州大学出版社,2003.

1.2桥式起重机分类

起重机械的型式各色各样。根据起重机械所配备的工作机构数目的多少或服务范围的不同,起重机械可分为以下两大类别:

单动作的起重机械

复动作的起重机械

以上两种起重机械主要区别在于该机械配备的工作机构的多少,单动作的起重机械只配备有一个工作机构(如千斤顶、电梯等),而复动作的起重机械配备了两个以上的工作机构(如在港口装卸集装箱的可旋转臂架的起重机等)

图2-2

1—减速器 2—制动器 3—带制动轮的联轴器 4—浮动轴

5—联轴器 6—电动机 7—卷筒 8—卷筒支座

图2-3主、副钩起升机构的驱动装置

1—主起升机构 2—副起升机构

当起升重量较大时,起升机构由于起升的速度相对较慢,此时减速器的传动比增大,就采用在减速器输出端加一级开式齿轮的方式。有时在特殊场合我们也可以采用分别驱动的运行机构布置方式(如图2-4)。

表3-1

所以D为500mm,D1为540mm,A为270mm,B为130mm,B1为110mm,b为220,b1为50mm,d为80mm,d1为110mm,d2为120mm,d3为130mm,d4为M20,h为300mm,h1为14mm,l为115mm,L为350mm,L1为195。

根据表4可知,小车的轴承型号为7524。

按Q等效起确定车轮的等效轮压P等效时,对于桥式起重机小车位置一般取在离支点1/4跨度处。

3.4.2

车轮的计算轮压为:

(3-6)

式中:

K1—等效冲击系数,其值见起重机设计手册表19-1;

γ—载荷变化系数,其值为

(3-7)

式中:

G—起重机或小车自重;

γ值与Q等效起/G的关系见起重机设计手册表19-2;

所以,γ取0.94,K1取1

C.门座式起重机

它是回转臂架安装在门形座架上的起重机,沿地面轨道运行的门座架下可通过铁路车辆或其他车辆多用于港口装卸作业,或造船厂进行船体与设备装配(见图1-2)。

图

2

1

2

2.1

起重机的起升机构驱动装置的典型布置方式有展开式布置和同轴线布置两种方式。

根据我们本次设计的55t的副起升机构,由于同轴线布置是将电动机、减速器以及卷筒成直线排列,这样使得电动机和卷筒分别布置在同轴线减速器的两边,或者把减速器不知在卷筒内部,见图2-1所示,所以该结构的特点是结构紧凑,安装精度高,并且起升重量较小,所以该布置方式与课题不符。

A.流动式起重机

它包括汽车起重机轮胎起重机、履带起重机、采用充气轮胎或履带作运行装置,可以在无轨路面长距离移动。最常见的汽车起重机安装在汽车底盘上,其优点是机动性好,可与汽车一起编队运行。

B.塔式起重机

其结构特点是悬架长(服务范围大)、塔身高(增加升降高度)、设计精巧,可以快速安装、拆卸。轨道临时铺设在工地上,以适应经常搬迁的需要。

c=0.5

式中:

ψ为起重机动力系数

g为重力加速度

v为额定起升速度

H为起升高度

123Fra bibliotek3.13.2

3.3

3.4

1.

2.

3.

3.1

3.2

3.3

3.4

3.4.1

等效起升载荷有下列公式确定,

即:

(3-5)

式中:Q等效起为等效起升载荷;

Φ等效1为等效静载荷系数(见起重机手册表4-8);

Q起为起升载荷重量;

所以,

所以,

=1×0.94×176t

=165.44t

强度校核时的最大计算轮压:

(3-8)

式中:

P计max—最大的计算轮压;

ψ—动力系数;

Pmax—满载小车最不利位置的最大轮压:

所以,

=1.5×110000N

=165000N

而直径为500mm的小车车轮的许用轮压为

P为1700000N>165000N

所以假设小车车轮直径为500mm,成立。

1

2

3

3.1

3.1.1

3.1.2

根据表3-2可知,

表3-2双梁吊钩式小车轮压

由于起升重量为55t,所以b为4400mm。

1

2

3

3.1

3.2

起升载荷包括额定起升重量和随物品升降的取物装置或机构的重量,即公式:

(3-1)

式中:

Q起为起升载荷

Q为额定载荷

G0为出额定起升重量外的可升降装置的重量如小车自重以及吊钩的重量等。

图2-4分别驱动的运行机构

1—电动机 2—制动器 3—减速器 4—车轮装置

上述的起升方案中,各部件都是分别支承、固定在小车架上。要求小车有足够的精度和刚度,导致小车架的自重增大,同时也增大了加工制造以及安装调整的难度。为了减轻和简化这样的小车架,我们可以采用带有制动器的电动机,并将其直接套装在减速器上,使整个传动机构形成一个独立的整体。通过减速器的两个支承点和卷筒支承座的一个支承点形成稳定支承,可降低对小车架安装精度的要求。此外我们还可以把定滑轮直接装在卷筒上,这样便可以使卷简直接作为小车架的主体,并在两端安装行走端梁构成整个起重小车,这样结构便大为的简化,如图2-5,但这种方案只适合于中、小吨位的起重机。

1.

2.

3.

4.

本次课题设计的是起重机副起升机构的设计,其中包括卷筒设计,联轴器的设计,以及小车机构端梁设计等,这次设计让我觉得趣味性很强,同时也学到了很多东西。

首先,在前期的设计计算过程中,温习了以前所学的所有相关知识,特别是起重机金属结构方面的专业知识,并对所学的知识进行了巩固。在设计计算的过程中,碰到了一些疑难问题和自己以前没有注意到的知识点,在指导老师的耐心指导和讲解,同时经过自己的不懈努力,最终顺利的解决了这些问题。在规定的时间内完成了前期计算和设计工作。

起升机构的基本驱动型式见图2-2,如图所示,起升机构的基本驱动形式主要有减速器、制动器、带制动轮的联轴器、浮动轴,卷筒、联轴器、电动机、以及卷筒支座等装置,该装置结构简单,起升重量小,制动效果相对较低,所以该机构不能吊运危险品和液态物品。当起升机构被用于吊运液态金属或者其他危险物品时.应当采用双制动器.按图2-2所示意的点划线选择布置。根据课题所以设计的是55t的起升机构,所以需要主副两个起升机构,根据设计手册,布置方式如图2-3。也有用电动葫芦作为副起升机构,这样可使布置更加紧凑。