LAD-桥式起重机_焊接工艺卡(主梁、端梁)

桥式起重机主梁制造工艺与焊接工艺

桥式起重机主梁制造工艺与焊接工艺设计报告团队成员:..................................................专业班级:...............指导教师:....................1前言桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备。

由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥。

桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。

在室内外工矿企业、钢铁化工、铁路交通、港口码头以及物流周转等部门和场所均得到广泛的运用,是使用范围最广、数量最多的一种起重机械。

本文主要介绍了跨度21m,起重量50t 的通用桥式起重机箱型梁的设计生产过程。

所选用的钢材为Q345。

2桥梁的总体结构主梁为双梁模型,结构简图如下:主梁 主梁是桥式起重机桥架中主要受力元件,由左右两块腹板,上下两块盖板以及若干大、小隔板及加强筋板组成。

主要技术要求有:主梁上拱度:当受载后,可抵消按主梁刚度条件产生的下挠变形,避免承载小车爬坡。

主梁旁变:在制造桥架时,走台侧焊后有拉深残余应力,当运输及使用过程中残余应力释放后,导致两主梁向内旁弯;而且主梁在水平惯性载荷作用下,按刚度条件允许有一定侧向弯曲,两者叠加会造成大弯曲变形。

腹板波浪变形:受压区07.0δ<,受拉区02.1δ<,规定较低的波浪变形对于提高起重机的稳定性和寿命是有利的。

上盖板水平度250/b c ≤,腹板垂直度250/0h h ≤,b 为盖板宽度,h0为上下盖板之间的高度。

端梁 端梁是桥式起重机桥架组成部分之一,一般采用箱型结构,并在水平面内与主梁刚性连接,端梁按受载情况可分下述两类:(1)、端梁受有主梁的最大支承压力,即端梁上作用有垂直载荷。

(2)、端梁没有垂直载荷,端梁只起联系主梁的作用。

3主梁的尺寸及校核主梁截面图:尺寸:一、箱型主梁截面的主要几何尺寸 起重机的跨度L L=S -b 式中:S=21m ;b=1500mm(无通道); b=2000mm(有通道);L=19.5m 中部高度h 101161→=L h 即:1212mm ≤h ≤1950mm h=1300mm端梁连接处高度h 1 h h 5.01==1h 650mm梯形高度C C=(0.1~0.2)L C=2.925m 端梁宽度C0 C0=288.5mmC0=288.5mm 腹板的壁间距b 00.2~5.1601~50100=≥b hL bb0=800mm腹板厚度δ0 m m 60=δδ0=6mm 盖板宽度bmm b b )20(200++=δb=852mm大隔板间距a 大 靠近端梁处a 大`=h=1300mm 梁中处a 大=1.5h=1950mma 大`=h=1300mma 大=1.5h=1950mm 小隔板高度h 232h h =h2=433.3mm小隔板间距a 小 靠近端梁处a 小`=0.5h= 650mm 梁中处a 小=0.5h=650mm a 小`=0.5h= 650mm a 小=0.5h=650mm 纵向加筋角钢h3h h 25.03=h3=325mm盖板厚1δ 2δ 根据实际情况确定盖板厚1δ 2δ1δ=2δ=10mm主梁的受力分析(1)载荷的计算a) 由活动载荷引起的弯矩和剪力的计算:设小车轮距m b 21=,则m b 121=当活动载荷21P P =,即小车自重和起重载荷作用在一个主梁上的两个车轮的轮压相同,其合力在21b 处,合力t Gq G K P P R II x II 35.3225.622.2221=+=ψ+=+=进行受力分析可知:∑=0F ∑=0BM则LRb x L F A )2(1--=对LRb x L F A )2(1--=进行求导,则L R F A -='\,即A F 为减函数,则有 当10b L x -〈〈时,.5170〈〈x 即,则有 当0=x 时t L R b x L 69.305.1935.32)15.19()2(F Q 1A max=⨯-=--==活对LRx b x L x F A )2(1--=进行求导,则有)22(1\x b L L R F A --='小车自重 2t 2t 桥梁自重11t11t载荷组合II主梁载荷小车载荷起重载荷t G K q II 1.12111.1=⨯= t Gx K II 2.221.1=⨯= t G q II 5.625025.1=⨯=ψ当4b 21-=L x 时,即25.94225.194b 21=-=-=L x ,x F A 取得极大值,所以 m t L Rx b x L ⋅=⨯⨯--=--==95.1415.1925.935.32)125.95.19()2(x F M 1A max 活同理,当L x b L 〈〈-1时,即17.5<x<19.5当x=17.5时,t L R x L 6.615.19235.32).5175.19(2)(Q max =⨯⨯-=-=活m t L Rx x L ⋅=⨯⨯⨯-=-==17.2925.195.1735.32)5.175.19(2)(x F M A max 活b) 由固定荷载引起的弯矩和剪力的计算:均布荷载,如图所示:距支点A 距离为x 的截面上的固定均布载荷引起的剪力和弯矩分别为t G K qL F F q II B A 05.62111.122=⨯==== m N L G K q q II 6205.05.19111.1=⨯==当x=0时 t 05.6qx -F Q A max ==均2qx -x F M 2A =均,对其进行求导,qx -F A \='均M 令0\='均M ,则x=9.75m ,此时均M 取得最大值,即m t ⋅=⨯-⨯==49.29275.90.620575.905.62qx -x F M 22A max 均 通过对剪力图和弯矩图的分析得出垂直方向的最大剪力和弯矩由于活动载荷和均布载荷引起的最大剪力都是在X=0处产生 所以:Q ⊥max =Q 活max + Q 均max =30.69t+6.05t=36.74t由于活动载荷和均布载荷引起的最大弯矩不在同一处产生,所以不能直接加减求得 故:M ⊥max =2(L-x-b 1/2)Rx /L -q.x ^2/2、M ⊥max '=0 x=(2RL-b 1)/(4R+q.L)=8.46m故在x=8.46m 处取得最大弯矩M ⊥max =259.62t ·m计算水平方向的弯矩时,可以认为桥架是一个超静定刚架结构,最大弯矩为)23(24)21(42maxγγl l q l l F M sh sh sh -+-= 其中'233*38yy gJ J K B c l ++=γ可简化计算,令 Q shmax =0.1 Q ⊥max =3.674tM shmax=0.1 M ⊥max =25.962t ·m(2)强度的计算尺寸确定后惯性矩的 计算4233210131300009186.02102128010852210852122128062121)22(2122)2(121m h b b h I x =⎪⎭⎫ ⎝⎛+⨯⨯⨯+⨯⨯+⨯⨯⨯=+++=δδδδ442332000030031003525.0)26800(6128026128061852102121]2/)[(2122)2(121m mm b h h b I Y =+⨯⨯⨯+⨯⨯+⨯⨯⨯=+++=δδδδ 3301413.0650.0009186.02m m h I W x x === 33008275.0426.0003525.02/m m b I W y y=== 由max max sh M M 和⊥产生的主梁跨中截面的正应力分别为MPa W M x 74.18301413.062.259max ===⊥⊥σ M P aW M y sh sh 374.31008275.0962.25max max ===σ 故水平和垂直弯矩同时作用时,在主梁上下盖中引起最大正应力为MPa sh 114.215374.3174.183max =+=+=⊥σσσ经过查参考资料《优质碳素结构钢》-低碳合金钢的力学性能和对比,取Q345比较合适,则许用应力为:Mpa Mpa s114.2152305.13455.1][=>===σσσ故选用Q345钢,强度符合要求。

桥式起重机主梁焊接工艺

桥式起重机主梁焊接工艺1主梁的生产工艺流程2主梁零件的制作(1)备料工艺焊接生产备料过程有很多生产工序,焊接生产备料指从原材料入厂至零件加工制作的工艺(工序)过程。

其中以焊接生产材料入厂检验、材料预处理、放样与展开、热切割技术、弯曲与成形、剪切与冲压等工艺最为重要,是焊接生产备料工艺的核心内容。

(2)备料工艺卡表1主梁备料工艺卡部件名称:主梁工艺员:(3)大型零件的拼接(盖板,腹板)2焊接规范主梁的上下盖板和腹板拼接的对接焊缝均采用( 轮或碳弧气刨清根。

(2)焊接工艺参数:(自己根据板厚确定层数)表2焊接工艺参数焊接层数焊接方法焊接设备 型号(自 己选)焊丝型号电流(A ) 电压(V ) 焊接速度mmK s 气体流量L / min打底层其余层)坡口,自己定坡口,用砂要求:1画岀拼接示意图,例如推荐参数参考表2 (根据自己确定的方法从表2选)表2焊接材料及焊接规范参数3主梁的装焊工艺(1) 主梁的结构分析主梁上包括了上拱的起始点、跨距、跨距中心、轮架支承等桥架的基准点线。

而桥架的技术参数,如桥架的水平度、对角线、主梁的上拱度、旁弯、大车轨距、小车轨距、轨道的偏心度、直线度以及同一断面差等都是以主梁头部的轮架中心为基准的。

桥架总装是以主梁头部为基准面划出基准点线,找正配装端梁来完成的。

单根主梁制造时,从预制上拱到最后的交验,也全部是以主梁头部为基准的。

因此,主梁结构的焊接是起重机制造过程的一个重要环节。

如图1所示,主梁由上、下盖板1和2、腹板3、长短筋板4和5组成,长短筋板的作用是为了提高腹板的稳定性,并作为起重机小车行走轨道的支承。

长筋板的下端与下盖板之间留有一定的间隙曲。

(5 mm),以便主梁工作时能自由地向下弯图1主梁结构1・下盖板2.上盖板3.腹板4.短筋板5.长筋板注意:参考图1时,各自画各自的跨度(2) 主梁制造的主要技术条件⑴保证桥架跨中上拱度F二(0.9/1 000-1・4/1 000) S且最大上拱度应控制在跨中S/10的范围内,要求单个主梁装配焊接后尚未与端梁、走台、栏杆等部件组装前应具有的上拱度(称为单梁上拱度)F1>F (F为桥架上拱度、F1为单梁上拱度、S为主梁跨度)。

焊接工艺卡

≥200(250)

2

SMAW

R317

3.2

直流反接

110~120

25~26

6~8

/

焊后热处理

720~750℃

3

SMAW

R317

4.0

直流反接

140~160

28~30

8~12

/

后热

钨极直径

铈钨Ф2.5

喷嘴直径

12

脉冲频率

脉宽比(%)

气体成分

Ar

气体流量

正面

8-10L/min

背面

编制

项光元

焊接速度,cm∕min

线能量kj∕cm

施焊技术

摆动

牌号

直径

极性

电流(A)

预热温度(℃)

常温

1

GTAW

ER50-6

2.5

直流正接

110~130

11~12

6~8

/

道间温度(℃)

/

2~3

SMAW

ER5015

3.2

直流反接

100~120

24~26

8~10

/

焊后热处理

/

4~5

SMAW

ER5015

3.2

直流反接

SMAW-FeⅡ-6G(K)-9/108-Fef3j

检

验

序号

本厂

监检单位

第三方或用户

母材代号

20G

厚度mm

1.5~10

焊接方法或焊接工艺

GTAW

焊缝金属厚度mm

≤10

其余

焊接位置

6G

层-道

焊接方法

填充金属

焊接电流

起重机主梁工艺

QD5-50/10 吨双梁桥式起重机

主梁工艺手册

编制_______ 日期_______

校核_______ 日期_______

批准_______ 日期_______

1

5-50/10 吨(箱型)双梁桥式起重机工艺卡片

目录

1. 技术条件……………………………………………………3 2. 备料………………………………………………………….6 3. Π型梁装配……………………………………………….. 12 4. Π型梁里皮焊接………………………………………… 14 5. 装配下盖板……………………………………………… 15 6. 主梁头焊接及修理………………………………………..16 7. 主梁腰缝焊接…………………………………………… 18 8. 主梁的修理与检验……………………………………… 19

2

5-50/10 吨(箱型)双梁桥式起

梁

f

1)

上盖板

B

H/3

(图 2)

H

a

(图 3)

b

α

(a) (图 4)

(b) (图 5)

3

H

α

5-50/10 吨(箱型)双梁桥式起重机工艺卡片

技术条件

1. 为保证桥架具有

1 0 .3 1 0.1 上拱度,要求单根主梁应具有的工艺拱 1000

B 200 H b〈 200

不大于 0.7δ δ为腹板厚 不大于 1.2δ

a〈

如图 3 所示 如图 5 所示

H 。见图 4(a) 100

5.大筋板在沿铅垂面(腹板面)上的倾斜不得大于

大筋板在水平(盖板面)上的偏斜不得大于 2mm。 6.各大筋板间距名义尺寸偏差 3 mm。 7.上盖板的波浪度 测量肋板间距为 1mm,其最大波峰允许偏差: δ 10mm δ〉10mm 不大于 3mm 不大于 2mm

桥式起重机端梁焊接质量控制及检验文件

代号

焊缝外观质量

工程负责人:

班(组)长:

记录人:

mm

焊

缝

错

位

一级

<0.1母材厚度,且W2.0

mm

二级

V0.1母材厚度,且W2.0

mm

三级

V0.15母材厚度且W3.0

mm

6

贴

角

焊

缝

外

形

尺

寸

偏

差

焊

脚

尺

寸

Hf

HfW6

+3.0-0

mm

Hf>6

+ 1.5-0

mm

焊

缝

余

高

C

HfW6

+3.0~0

mm

Hf>6

+ 1.5~0

mm

7

T形接头焊透的角焊缝

焊缝总宽度b偏差

+1.5~0

mm

复(核)

查意见

复(核)

查结论

建设单位:公司:工地:班组:

年月日

钢结构焊接施工记录

工程名称ቤተ መጻሕፍቲ ባይዱ

结构部位

施工日期

自

至年 月日

焊缝部位及要求质量等级示意图(必须标注对接焊缝的射线、超声探伤检查点的位置):

接头

代号

钢号、规格

接头种类

焊接方法

焊条(焊

剂)牌号

焊工姓名

焊工合格

证编号

施焊最低

温度(℃)

髀构”质量检验记录表

工程编号:分项工程名称:

类

别

序

号

检验项目

质量标准

单

位

合格

优良

桥架端梁焊接工艺卡片

焊接工艺卡片

1.清理:在进行装配和焊接以前,首先清除该部件的各个零件焊缝

附近的油锈等脏物

2.装配上下盖,腹板:将两块腹板放在平台上,找正上下直边及间

隙:装配及点焊连接板;按相同方法装配上、下盖板

3.装配及焊接拉筋板:将点焊好的上盖板放到平台上两端加垫;在

上盖板上划出腹板和拉筋板的位置线;按划线位置装配及点焊,拉筋板保证拉筋骨板及盖板之垂直性;焊接拉筋板与上盖板的焊缝焊接方向,两端向同一方向。

4.装配线及点焊腹板:按划分位置将点焊好的两侧腹板装配到上盖

板上,注意两侧腹板对齐,并保证腹板与盖板的垂直性后进行点焊

5.装配及点焊弯板:将两弯板放到平台上,找正好尺寸,孔距;用

工艺板点焊两弯板;将弯板与П形梁装配;用水平尺控制水平度;

注意便两弯板中心骊与横梁纵向中心对准;保证弯板水平面与上盖板距离尺寸h1-h2<2mm;将弯板点焊到腹板上,焊接方向从内向两端

6.焊接横梁里皮和加强板的焊缝:把横梁平放到平台上;焊接拉筋

板,弯板与腹板内部的焊缝焊接方向是从内向外;翻转180度用同样方法焊接另一方面焊缝。

7.装配下盖板:清除横梁内部的焊缝;把П型梁倒放在平台上;点

焊下盖板

8.焊接横梁的纵向焊缝:将横梁放到焊接胎架上,焊接,采用全自

动焊或手弧;焊接次序先下盖板后上盖板

9.装配及焊接其余零件:将盖板内侧的连接板及其余堵头、筋板、

方板等零件按图纸尺寸装配及点焊到横梁上;焊接堵头板、防板、方板零件。

10.结铰连接板

11.装配予螺栓;把横梁放到平台上,铲去连接板处的点焊缝,并修

理磨平;装配接连板,装配予装螺栓,把紧螺母

12.检后合格品入成品库。

桥式起重机主梁

桥式起重机设计说明书姓名:高伟学院:材料科学与工程学院专业班级:材料成型及控制工程0703班指导教师:王勇日期:2011年1月前言在日新月异的社会中,随着生产的发展忽然科学技术的进步,焊接已成为一门独立的学科,并广泛应用于宇航空、核工业、造船、建筑及机械制造等部门,在我国的国民经济发展中,尤其是制造业的发展中,焊接技术是一门不可缺少的加工手段。

据有关资料介绍,全世界的钢铁产业中约有50%左右时通过焊接加工有原材料变成产品的。

目前许多焊接作业已经机械化、自动化、数控、人工智能化等很多高新技术。

本书主要对桥式起重机中箱型梁的制造过程做了详细说明,由于书中遵循的是广泛通用的大起重量的桥式起重机的制造及设计原则,因此在设计专用起重机时不能完全采用本书的设计原则及数据,又因参考文献比较久远及涉及作者的经验有限,对于本书的一些缺点及不足,还望读者批评指正。

本书具体描述了跨度19米,起重32t的通用桥式起重机箱型主梁的设计及生产过程,并对车间做了简单的设计,在张红霞老师和王勇老师的指导下,同时得到同组人员的大力协作,再次表示感谢。

经验有限,缺点和错误在所难免,恳请读者批评指正。

二〇一一年一月十八日目录前言课程设计任务书第一章箱型梁式桥架结构的构造及尺寸----------------------1 第二章主梁的制造工艺过程--------------------------------13 第三章焊接车间的设计------------------------------------26 第四章焊接工艺卡----------------------------------------30 第五章结束语及相关参考文献------------------------------41第一章设计过程箱型梁式桥架结构的构造及尺寸㈠桥架的总体构造①箱型梁式桥架结构是有两根主梁和两根端梁组成的。

㈡桥式起重机由桥架和起重小车两大部分组成,桥架两端通过运行装置,直接支撑在高架轨道上,沿轨纵向运行,其中小车沿在桥架主梁上的小车轨道横向运行。

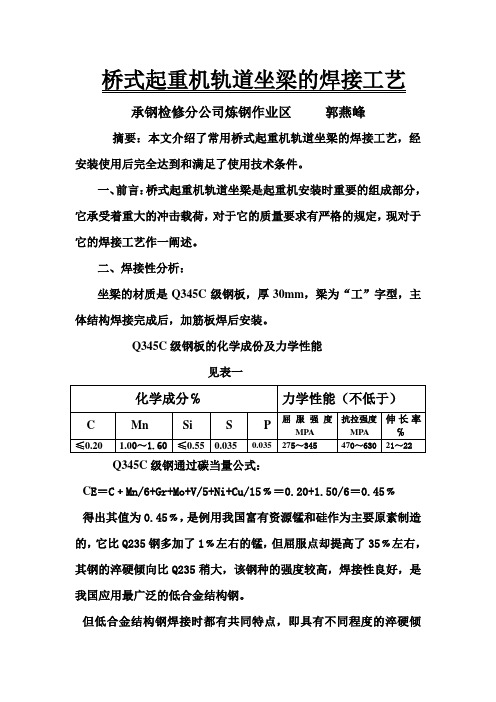

桥式起重机轨道坐梁的焊接工艺

桥式起重机轨道坐梁的焊接工艺承钢检修分公司炼钢作业区郭燕峰摘要:本文介绍了常用桥式起重机轨道坐梁的焊接工艺,经安装使用后完全达到和满足了使用技术条件。

一、前言:桥式起重机轨道坐梁是起重机安装时重要的组成部分,它承受着重大的冲击载荷,对于它的质量要求有严格的规定,现对于它的焊接工艺作一阐述。

二、焊接性分析:坐梁的材质是Q345C级钢板,厚30mm,梁为“工”字型,主体结构焊接完成后,加筋板焊后安装。

Q345C级钢板的化学成份及力学性能见表一Q345C级钢通过碳当量公式:C E=C﹢Mn/6+Gr+Mo+V/5+Ni+Cu/15﹪=0.20+1.50/6=0.45﹪得出其值为0.45﹪,是例用我国富有资源锰和硅作为主要原素制造的,它比Q235钢多加了1﹪左右的锰,但屈服点却提高了35﹪左右,其钢的淬硬倾向比Q235稍大,该钢种的强度较高,焊接性良好,是我国应用最广泛的低合金结构钢。

但低合金结构钢焊接时都有共同特点,即具有不同程度的淬硬倾向,对氢的敏感性强,焊接应力大,焊接接头易产生裂纹,为此我们应采取相应的措施。

首先,该结构“工”字梁所用Q345C级钢的含碳量为0.20﹪,含碳量较低,仅从碳的方面考虑未影响焊接性,因此不予考虑。

另一个合金元素锰的含量略高,增加了钢的硬度,同时也使残余应力增大,而且具有了淬硬倾向,从碳当量来看,也具有明显的淬硬倾向,增加了产生冷裂纹的可能性。

冷裂纹也是焊接低合金结构钢中最易出现的焊接缺陷,这个缺陷将对整个焊接结构起着致命的影响,由于该钢硫磷含量较低,不予考虑热裂纹的问题。

所以我们在焊接时为避免产生残余应力和淬硬组织,应取较合适的热输入,不能过大,也不能过小。

过大时,可以防止淬硬组织,但却可以产生魏氏组织;过小时则相反。

为此,对于不同的钢种选择不同的焊接参数,从焊接参数和规范中调整热输入。

由于Q345C钢属于强度级别较低的低合金结构钢,焊缝和热影响区金属的塑性较好,故产生冷裂纹的可能行不大。