轮边减速器-毕业设计

工程车车桥轮边减速器设计

①齿根弯曲应力计算 ,计算式:

代入数据得到:

②许用接触应力,计算式为: 代入数据得到: ③校核结果 由于 满足弯曲强度的要求。

Page 10

10

五、行星齿轮传动效率

行星齿轮效率计算式: ① ② ③ 代入数据①②③得到:

Page 11

11

六、三维建模及运动分析

在CATIA软件中,建立行星轮、太阳轮、齿圈的三维模型。具体如下所 示:

Page 2

2

本课题设计参数及内容

设计参数:发动机最大输出扭矩( ):2060/1000-1400

底盘参数:变速器最大传动比:=6.71; 驱动形式:10x6

主减传动比:i=2.815;

最高车速:v=78; 要求:

轮边减速器传动比:i=3.268

ห้องสมุดไป่ตู้

底盘传动效率:=74.86%

(1)按照设计参数,计算机构的尺寸,并用CATIA建立三维模型,验证 运动特性;

输入轴的运动曲线 该机构的传动比为:

输出轴的运动曲线 基本上符合设计要求。

Page 14

14

七、在Ansys中的Workbench板块应力分析

在CATIA三维建模软件中,以stp格式输出文件格式。然后导入Ansys workbench板块,生成三维视图。点击一下mesh,就能自动划分网格, 在Ansys workbench中默认材料属性是钢,故不需要再定义材料类型。 如图所示:

太阳轮的三维模型

行星轮的三维模型

Page 12

12

齿圈的三维模型 整体装配图CATIA模型

Page 13

13

验证运动特性,在CATIA软件的DMU kinematics板块进行运动仿真。 当太阳轮输入6rad/min的角速度,行星架的输出角速度为1.84rad/min。 具体其运动曲线如下:

毕业设计说明书(减速器)

二、 电动机的选择

1、输送机用于煤矿地面输送煤炭及矸石,载荷平稳单向运输,

根据工作条件和工作要求,选用 YB 系列隔爆异步电动机。

2、确定电动机的容量

工作机所需的功率 Pw =FwVw/1000ηw,其中(Vw =Ωr 查指导书

= 2πRn = πDn)

表(10-1)

式中:Fw —工作装置的阻力;N

表(10-113)

为使带传动的尺寸不至过大,满足 ib<ig,可取 ib = 2.6, 查得

则齿轮的传动比 ig = i/ib = 10.286/2.6 = 3.956

ib<ig 可在

山西煤炭职工联合大学

设计说明书

计算及说明

结果

四、 计算传动装置的运动和动力参数

指导书 P13

1、各轴的转速:nⅠ = nm/ ib = 1440/2.6 =554 r/min nⅡ = nⅠ/ ib = 554/3.965 =140 r/min nw = nⅡ = 140 r/min

齿跟圆直径:df1 、df2

ha*、 C* 取自教材

P104

山西煤炭职工联合大学

设计说明书

计算及说明

结果

df1 = d1 - 2 hf =60.606 – 7.5 = 53.106 mm df2 = d2 - 2 hf = 239.3939 – 7.5= 231.8939 mm 齿宽:b1 、b2

b2 =ψd .d1 = 1×60.606 =60.606 mm 取 b2 =60mm b1 = b2 + (5~10)= 65~70 mm 取 b1 =66mm

设计说明书

计算及说明

结果

一、 传动方案的拟订

1、 传动方案图选任务书方案

毕业设计论文----减速器毕业设计

一. 选择电动机类型按工作要求和条件,选用Y 型异步电动机封闭式结构,电压380V 。

二. 选择电动机容量工作机主轴功率P W =FV=2500×1.5=3.75KW传动装置的总功率ηa =η1.η23. η3. η4. η5=0.95×0.993×0.96×0.99× 0.96=0.841 式中(由表2-2查得)η1=0.95 η2=0.99 η3=0.96 η4=0.99 η5=0.96分别为V 带传动.轴承.齿轮传动(齿轮精度为8级,不包括轴承效率)联轴器.卷筒∴.P d =w aP η=3.75kw0.841=4.459kw三. 确定电动机转速 卷筒轴工作转速为:η=60×1000×1.5πD =60×1000×1.5π×260110.24r min按表2.1推荐的传动比合理范围初取V 带传动的传动比为1i '=2∼4 齿轮传动比2i '=3∼7则总传动比合理范围为i '=21i i ''=6∼28∴电动机转速的合理范围为n d =i 'n=(6∼28)×110.24=(661.2∼3086.72)r min根据电动机详细技术特征和外形及安装尺寸见表 根据额度功率P ed ≥P d ,且转速满足 661.2r min <n d <3086.72r min 选电动机型号为:Y132S-4 nd=1440r min 四.传动装置的总传动比及分配传动比 1.总传动比 i=n d n 1=1440110.2413.062.分配各级传动比分配传动装置传动比 i=1j i i式中1i 、j i 分别为V 带传动和减速器的传动比为使V 带传动外廓尺寸不至于过大;初取1i =2.8则齿轮的传动比为: 2i =i i 1=13.062.8=4.66五.计算传动装置的运动和动力参数(1)各轴功率按工作机所需功率及传动效率进行计算 各轴的功率为:I 轴输入功率:I P 入=P d .η1=4.459×0.95=4.23kwII 轴输入功率:II P 入=I P 入.η2.η3=4.23×0.99×0.96=4.02kw III 轴输入功率:III P 入= II P 入.η2.η4=4.02×0.99×0.99=3.94KW (2)各轴的转速: I 轴的转速:n 1 =n i 1=14402.8=514.29r min II 轴的转速:n 2 =n 1i 1514.294.66=110.36r minIII 轴的转速:n 3=n 2=110.36r min(3)各轴的转矩为:I 轴的输入转矩 T 1=T d .i 1.η1=29.57×2.8×0.95=78.66N.mII 轴的输入转矩 T 2=T 1.i 2.η2.η3=78.66×4.66×0.99×0.96=348.37N.m III 轴的输入转矩 T3=T 2.η2η4=348.37×0.99×0.99=341.44N.m设计V 型带1.确定计算功率P CPC=K A .P ,已知P=5.5kw ,查表得K A =1.2 则P C =6.6kw2.选择带型 根据计算功率P C =6.6kw 和小带轮转速n 1=n d =1440r/min 查表得选A 型带3.确定V 带轮基准直径查表知A 型带的d min =75mm i=2.8 ε=0.02 n 2=14402.8=514.29r/minD d2 =n1n 2d d1 1−ε =2.8×100 1−0.02 =274.4查表 取dd1=100mm dd2=280mm 4.验算带速: V=πd d1n 160×1000π×100×144060×1000=7.54m/s5.确定带的基准长度L d 和中心距a按设计要求, 初取中心距 a 0=450mm ,符合0.7(d d1+d d2)<2(d d1+d d2) 即262.08<a 0<748.8 计算V 带的基准长度L 0 L 0=2a0+π2 (d d1+d d2)+(d d2−d d1)24a 0=2×450+π2(100+274.4)+(274.4−100)24×450=1504.708mm ≈1505mm 查表得L d =1550mm 计算实际中心距 a ≈a 0+L d −L 02=450+1550−15052=472.5mma min =a-0.015L d =472.5-0.015×1550=449.25mm a max =a+0.03L d =472.5+0.03×1550=519mm 6.验算小带轮包角 1 =1800−d d1−d d2a×57.30=1800−(274.4−100)472.5×57.30=158.850 ≈15907.确定V 带根数查表得:P 0=1.32kw △P 0=0.17kw K α=0.95 K L =0.98Z=Pc P 0=P Cp0+△P 0= 6.61.32+0.17 ×0.95×0.98=4.76所以Z=5根8.确定单根V 带的初拉力 F 0=500P C ZV2.5K α−1 +qV 2=500×6.65×7.54 2.50.95−1 +0.1×7.542=148.5N9.带传动作用在带轮轴上的压力F 0=2ZF 0sinα12=2×5×148.5×sin15902=1460N10.带轮结构设计设计斜齿轮大带轮n 2= 514.29r min ,即为减速器中的小齿轮转速n 3= 514.29r min 滚子的转速为110.36r min ,即为减速器中的大齿轮转速n 4=110.36r min 输入减速器轴的功率P 减=4.459×0.95=4.23kw ,每年工作300天(1) 取齿轮材料及热处理方法采用硬齿面,参考表;大小齿轮都用45#钢,表面淬火。

车用轮边减速器设计

摘要本论文是结合当今汽车行业发展的形势,对微型电动汽车的车用轮边减速器进行设计,设计一种微型电动车用的轮边减速器,是为微型电动汽车的轮边驱动系统使用,工作力矩较小,但因没有主减速器而需要更大的减速比。

以大型车辆的轮边减速器的结构型式可以为电动汽车的轮边减速器提供参考,缩小结构尺寸,而增大减速比,满足轮边驱动系统的使用要求。

近年来随着汽车工业的高速发展,全球汽车总保有量不断增加,汽车所带来的环境污染、能源短缺,资源枯竭等方面的问题越来越突出。

日益严重的石油危机与人们环保意识的加强,对汽车工业的发展提出了极为严峻的挑战。

采用电能为驱动设备的电动汽车由于能真正实现“零排放”,而成为各国汽车研发的焦点。

为了保护人类的居住环境和保障能源供给,各国政府不惜投入大量人力、物力寻求解决这些问题的途径。

而电动汽车(包括纯电动汽车、混合动力电动汽车以及燃料电池汽车),即全部或部分用电能驱动电动机作为动力系统的汽车,具有高效、节能、低噪声、零排放等显著优点,在环保和节能方面具有不可比拟的优势,因此它是解决上述问题的最有效途径。

本论文所设计的微型电动汽车用的轮边减速器在电动汽车上的应用提供了一种可以借鉴的减速装置形式,有助于电动汽车的设计和研发。

关键词:电动;轮边;减速器;设计;驱动ABSTRACTThis thesis is to combine current situation of the development of automobile industry of miniature electric cars, car wheel edges reducer design, design a kind of mini-bev wheel edge speed reducer, miniature electric cars for driving wheel edges system USES, work torque smaller, but because there is no main reducer and need more than the slowdown. The wheel edges with large vehicles for the structural type gear reducer electric car wheel edges provide reference, narrow gear reducer while increasing structure size than, satisfy wheel edges slowing the use requirement driving system.In recent years, with the rapid development of auto industry, global car total quantities increases unceasingly, car brings the environment pollution, energy shortage, resource exhaustion issues such as more and more outstanding. The increasingly serious oil crisis and the people environmental protection consciousness, the strengthening of the development of automobile industry forward very serious challenges. Using electricity for driving equipment electric car true "is a result of zero emission and become the focus of the world automobile research. In order to protect the human living environment and safeguard energy supply, governments invest a lot of manpower and material resources at the way to seek solutions to these problems. But electric cars (including pure electric cars, hybrid electric cars and fuel cell cars), namely all or part of the electricity can drive motor cars, as power system with high efficiency, energy saving, low noise, zero emissions and other significant advantages in environmental protection and energy saving, has incomparable advantage, therefore it solve the above problem is the most effective way.This thesis miniature electric vehicle designed by the wheel edges with the electric car on the speed reducer can be used provided a reference of the deceleration device form, help electric vehicle design and development.Key words: Power-driven;Welting rolling;Reducer;Devise;Drive目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 选题的依据和意义 (1)1.2国内外研究概况及发展趋势 (3)第2章行星齿轮的初步计算与选取 (5)2.1已知条件 (5)2.2 设计计算 (5)2.2.1 选取行星轮传动的传动类型和传动简图 (5)2.2.2 行星轮传动的配齿计算 (6)2.2.3初步计算齿轮的主要参数 (7)2.3本章小结 (8)第3章装配条件及传动效率的计算 (9)3.1装配条件的验算 (9)3.2传动效率的计算 (9)3.3减速器的润滑和密封 (14)3.4本章小结 (14)第4章齿轮强度验算 (15)4.1 齿轮强度验算 (15)4.2校核其齿面接触强度 (15)4.3校核其齿跟弯曲强度 (17)4.4本章小结 (20)第5章减速器结构设计计算 (22)5.1行星架的结构设计与计算 (22)5.1.1行星架的结构设计 (22)5.1.2行星架结构计算 (22)5.2齿轮联轴器的结构设计与计算 (22)5.3轴的结构设计与计算 (22)5.3.1输入轴的结构设计与计算 (23)5.3.2输出轴的设计计算 (24)5.4铸造箱体的结构设计计算 (25)5.5本章小结 (26)结论 (28)参考文献 (30)致谢 (31)附录 (32)第1章绪论1.1 选题的依据及意义汽车是人类生活中不可缺少的重要工具,随着近年来汽车工业的发展,中国政府已将汽车工业确定为国民经济的支柱产业。

轮边减速器设计实例

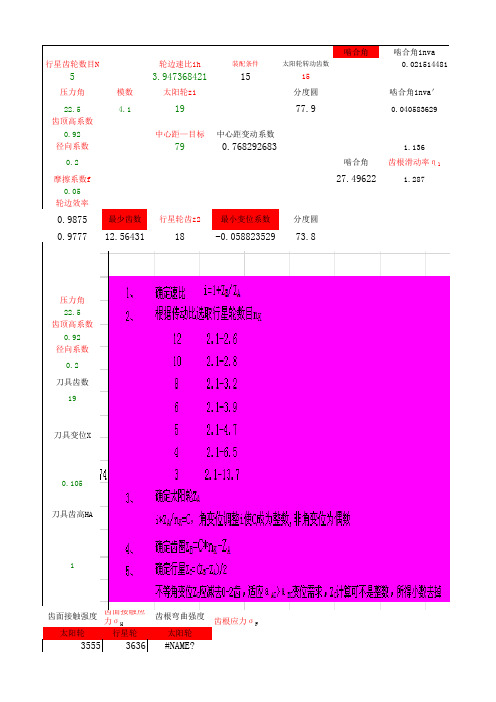

分度圆

0.9777 12.56431

18

-0.058823529 73.8

啮合角inva 0.021514481

啮合角inva' 0.040583629

1.136 齿根滑动率η1

1.287

压力角 22.5 齿顶高系数 0.92 径向系数

0.2

刀具齿数

19

0.268292683

中心距变动系数 模数

4.1

79 中心距

79

0.790579

齿高变动系

数

节圆 232.8421053

变位系数分配

0.66888679

分度齿s∏

4.168356716 齿顶厚>0.25~0.4

模数 3.273427617

齿顶圆压力角 0.369254298

刀具最少齿数 刀具齿数

3.678416595

19

齿形角

22.5

刀具变位X 0.105

齿高变动系 数

0.083392

节圆 76.86486486

0.250 齿顶滑动率η1

0.358

0.278902356 总变位系数

变位系数分配

齿顶厚>0.25~0.4 模数

0.38998443

2.692532153

分度齿s∏

7.764867028

1端.3面39重5合60度47 >1.2

齿顶圆压力角 0.621393401

1、 确根定据速传比动比 i=1+ZB/ZA 2、 选取行星轮

227.78 243.28

12

2.1-2.6

10

2.1-2.8

8

2.1-3.2

6

2.1-3.9

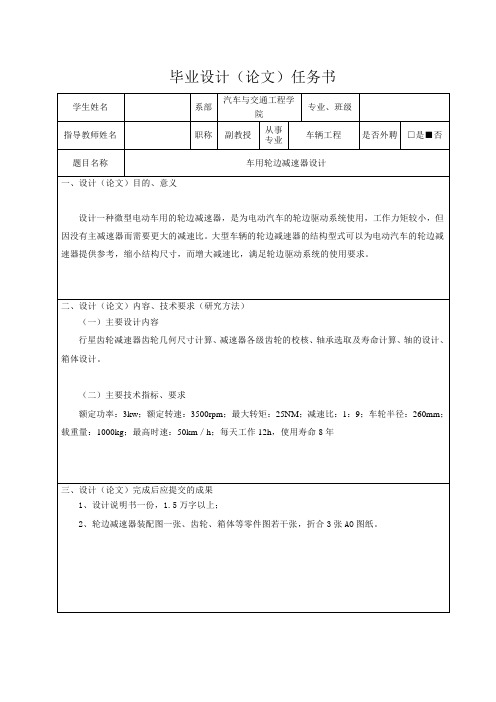

车用轮边减速器设计-任务书

学生姓名

系部

汽车与交通工程学院

专业、班级

指导教师姓名

职称

副教授

从事

专业

车辆工程

是否外聘

□是■否

题目名称

车用轮边减速器设计

一、设计(论文)目的、意义

设计一种微型电动车用的轮边减速器,是为电动汽车的轮边驱动系统使用,工作力矩较小,但因没有主减速器而需要更大的减速比。大型车辆的轮边减速器的结构型式可以为电动汽车的轮边减速器提供参考,缩小结构尺寸,而增大减速比,满足轮边驱动系统的使用要求。

五、主要参考资料

[1]江先宝.轮边驱动系统结构方案集成设计.机械设计增刊,2008,V01.25

[2]张银保.汽车轮边减速器.湖北工业大学学报,2005年6月

[3]汪振晓,李增辉.轮边差速器总成的设计.汽车科技.2008.2

[4]陈清泉,孙立清.电动汽车的现状和发展趋势.科技导报,2005,v01.23(4):24-28

[5]程乃士.减速器和变速器设计与选用手册.北京:机械工业出版社,2007

[6]陈家瑞.汽车构造(下册).北京:机械工业出版社,2006

[7]于学华等.汽车悬架设计概念的研究.噪声与振动控制,2006,(6):77-79

六、备注

指导教师签字:

年 月 日

教研室主任签字:

年 月 日

二、设计(论文)内容、技术要求(研究方法)

(一)主要设计内容

行星齿轮减速器齿轮几何尺寸计算、减速器各级齿轮的校核、轴承选取及寿命计算、轴的设计、箱体设计。

(二)主要技ห้องสมุดไป่ตู้指标、要求

额定功率:3kw;额定转速:3500rpm;最大转矩:25NM;减速比:1:9;车轮半径:260mm;载重量:1000kg;最高时速:50km/h;每天工作12h,使用寿命8年

车辆工程毕业设计87东风300贯通式驱动桥及轮边减速器设计

本科学生毕业设计东风300贯通式驱动桥及轮边减速器设计院系名称:汽车与交通工程学院专业班级:车辆工程学生姓名:指导教师:职称:副教授The Graduation Design for Bachelor's DegreeDesign of Transfixion Type Driving Axle and Wheel Edges ReducerCandidate:Ye JiaxiSpecialty:Vehicle EngineeringClass:B07-7Supervisor:Associate Prof. Ji Junling摘要汽车驱动桥是汽车的主要部件之一,其基本的功用是增大由传动轴或直接由变速器传来的转矩,再将转矩分配给左右驱动车轮,并使左右驱动车轮具有汽车行驶运动所要求的差速功能:同时,驱动桥还要承受作用于路面和车架或承载车身之间的铅垂力、纵向力,横向力及其力矩。

其质量,性能的好坏直接影响整车的安全性,经济性、舒适性、可靠性。

本文认真地分析参考了天龙重卡300双驱动桥,在论述汽车驱动桥运行机理的基础上,提练出了在驱动桥设计中应掌握的满足汽车行驶的平顺性和通过性、降噪技术的应用及零件的标准化、部件的通用化、产品的系列化等三大关键技术;阐述了汽车驱动桥的基本原理并进行了系统分析;根据经济、适用、舒适、安全可靠的设计原则和分析比较,确定了重型卡车驱动桥结构形式、布置方法、主减速器、差速器、半轴、桥壳及轮边减速器的结构型式;并对制动器以及主要零部件进行了强度校核,完善了驱动桥的整体设计。

通过本课题的研究,开发设计出适用于装置大马力发动机重型货车的双级驱动桥产品,确保设计的重型卡车驱动桥经济、实用、安全、可靠。

关键字:贯通轴;驱动桥;主减速器;差速器;轮边减速器ABSTRACTDrive axle is one of the most important parts of automobile. The function is to increase the torque from drive shaft or from transmission directly, and then distribute it to left and right wheels which have the differential ability automobile needed when driving. And the drive axle has to support the vertical force, longitudinal force, horizontal force and their moments between road and frame or body. Its quality and performance will affect the security, economic, comfortably and reliability.This article analyzes and refers to the drive axle of Tianlongtruck and the 300 drive axle of Hyundai seriously. Through the study of this topic, we can design the single driving axle devices that apply to the heavy truck with high-powered engine, and make sure the drive axle we design of heavy truck economic, practical, safe and reliable. On talking about the running principal of driving axle ,the three key techno ledge about vehicle traveling on the ride and through, and noise reduction technology applications and the standardization of parts, components of the universal, Products such as the serialization that we should master to meet, it describes and has a systematic analysis on the basic principles of vehicle drive axle.According to the design principles and analysis and comparison of economy, application, comfortably, safety and reliability , the heavy truck drive axle structure, layout ways, and the final drive assembly, differential assembly, the bridge case and axle structure can be determined; and the strength checking of brake parts, as well as major components improves overall design of the driving axle.Through the study of this topic, we can design the single drive axle devices that apply to the heavy truck with high-powered engine, and make sure the drive axle we design of heavy truck economic, practical, safe and reliable.Keywords:Heavy truck;Drive axle;Final drive;Differential;wheel edges reducer目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题的背景 (1)1.2目的及意义 (1)1.3设计路线和设计内容 (2)第2章总体方案设计 (4)2.1驱动桥设计应满足的基本要求 (4)2.2驱动桥结构型式的选择 (4)2.3主减速器结构型式的选择 (5)2.4半轴的选择 (5)2.5本章小结 (5)第3章贯通桥主减速器设计 (6)3.1主减速器的结构型式 (6)3.1.1主减速器齿轮类型 (6)3.1.2主减速器齿轮的支承方案 (8)3.1.3主减速器减速型式 (12)3.2主减速基本参数选择和计算载荷的确定 (13)3.2.1主减速比确定 (13)3.2.2主减速器齿轮计算载荷确定 (15)3.2.3主减速器齿轮几本参数的选择 (17)3.3主减速器的几何尺寸计算 (23)3.4主减速器齿轮的强度计算 (29)3.5减速器轴承的计算 (34)3.5.1减速器计算转矩的确定 (34)3.5.2齿轮受力形式 (35)3.5.3锥齿轮受力形式 (37)3.6主减速齿轮材料及热处理 (42)3.7主减速器齿轮润滑 (43)3.8本章小结 (43)第4章差速器设计 (44)4.1差速器结构型式的选择 (44)4.2 对称式圆锥行星齿轮差速器原理 (46)4.3对称式圆锥行星齿轮差速器结构 (47)4.4对称式圆锥行星齿轮差速器结构设计 (47)4.4.1差速器基本参数选择 (48)4.4.2差速器锥齿轮几何尺寸计算 (51)4.4.3差速器齿轮强度计算 (52)4.5差速器齿轮材料 (53)4.6本章小结 (54)第5章半轴及贯通轴设计 (55)5.1 概述 (55)5.2全浮式半轴的设计与计算 (58)5.2.1半轴计算载荷的确定 (58)5.2.2半轴杆部直径的选择 (59)5.2.3半轴强度校核 (59)5.2.4 花键轴的强度计算 (60)5.3贯通轴的设计与计算 (61)5.3.1贯通轴计算载荷的确定 (61)5.3.2贯通轴杆部直径的选择 (62)5.3.3贯通轴强度校核 (62)5.4半轴材料与热处理 (62)5.5本章小结 (63)第6章轮边减速器设计 (64)6.1概述 (64)6.2轮边减速器型式选择 (64)6.3轮边减速器各参数的选择 (67)6.4轮边减速器各齿轮强度校核 (67)6.4.1疲劳强度校核 (67)6.4.2齿轮弯曲强度校核 (68)6.5本章小结 (69)结论 (70)参考文献 (71)致谢 (72)附录 (73)第1章绪论1.1 选题的背景2010年中国重卡轮边减速器市场发展迅速,产品产出持续扩张,国家产业政策鼓励重卡轮边减速器产业向高技术产品方向发展,国内企业新增投资项目投资逐渐增多。

轮边减速器毕业设计

轮边减速器毕业设计本文将介绍一个轮边减速器毕业设计的基础概念和设计过程,同时包含关键技术和结果分析,总字数约。

一、轮边减速器的基本概念轮边减速器是一种传动装置,通过减速运动的速度和提高扭矩输出。

它通过减少发动机的转速和增加驱动轮的扭矩输出来提高汽车牵引力和行驶的效率。

它包括多个齿轮和轮轴的组合,在汽车行驶中被称为二次电机以提供驱动力。

二、轮边减速器的设计在轮边减速器设计过程中,我们需要考虑的因素包括减速比、扭矩输出和效率。

减速比是指驱动轮的转速与发动机的转速之比,扭矩输出则是指减速器输出的扭矩大小,而效率则决定了减速器的能够快速传输扭矩的能力。

1.确定减速比减速比是轮边减速器设计中最关键的参数之一。

它决定了驱动轮的转速和发动机的转速之比。

减速比可以通过下列公式计算:Td= T1/N1∙N2 ∙η其中,Td表示减速器的扭矩输出;T1表示发动机输出的扭矩值;N1,N2表示两个齿轮的齿数;η表示减速器的效率。

2.确定齿轮配置齿轮配置是指通过设计齿数,使得减速器能够达到预期的减速比。

减速器一般由两个齿轮组成,可以通过计算齿轮的齿数和齿距来确定所需的减速比。

我们需要根据实际情况,选择适合的齿轮模数、齿数等参数。

3.确定效率减速器的效率将直接影响到扭矩输出和动力损失。

因此,在选择减速器材料和设计齿轮时,我们需要考虑减速器的效率。

提高减速器的效率一般操作是在摩擦力方面进行优化,主要包括以下几个方面:(1) 为减少轴承摩擦,我们需要减轻轮边减速器的负载及降低重量。

(2) 增加齿轮制造精度,改善齿轮摩擦。

(3) 采用新型润滑材料,减少润滑过程中因黏度使得机械能转化为热能的现象。

(4) 采用优化设计以及高精度耦合装配技术,提高减速器效率。

三、轮边减速器关键技术和结果分析轮边减速器的设计需要考虑很多因素,其中关键技术包括齿轮配对设计、轴承支撑、齿轮润滑等。

针对这些关键技术进行优化,减速器的性能可以得到有效提升。

通过本文的设计和仿真分析,我们得到了如下结论:1. 采用新型润滑材料可以明显改善减速器的效率,使其能够更快地向外提供驱动力,同时减少了摩擦,从而保证了减速器的长期运转。

SX4180_型载货汽车轮边减速器设计说明书_毕业设计

摘要随着现代车辆载质量的不断提高,重型车辆的传动比在不断增大。

为了适应这一要求,带有轮边减速器的双级主减速器得到了广泛应用。

本文设计的轮边减速器为行星齿轮式轮边减速器。

由于其载重量大,对结构强度要求较高,选用2K-H型行星齿轮传动机构。

根据车辆的总体设计要求,确定轮边减速器的传动比,参考同类型产品,确定各个齿轮的齿数,选择合适的材料及加工精度。

对各种约束条件进行验证,然后对各个零件进行强度校核。

结合轮边减速器的设计参数对该齿轮副进行效率检验。

本文利用三维实体建模技术对轮边减速器进行了虚拟制造和虚拟装配,并进行了运动仿真。

通过实体建模和装配,对零件设计进行干涉检查。

运用仿真技术,对轮边减速器的运动干涉和运动正确性进行检查。

关键词:轮边减速器;强度校核;实体建模。

AbstractIn this article, the designing of the wheel-side planetary reducer of SX4180 is introduced. According to the large loads, the 2K-H planetary reducer is chose. First, in accordance with the experience, the number of gears teeth is designed. Second, the material and the precision were chose. Then, according to the contact fatigue strength, the modulus of the gear pears can be got. After that, the bending fatigue strength should be checked. After designing the parameters, the size of modules can be got and the efficiency can be checked.As the last link of the system, the wheel side planetary do hard work. In this article, an efficient work will be done with the computer technology..Key Words: Wheel-side planetary reducer; strength check; Solid modeling.目录摘要 (I)ABSTRACT (II)目录 (I)引言 (1)1绪论 (2)1.1轮边减速器研究背景 (2)1.2轮边减速器研究意义 (3)1.3轮边减速器文献综述 (4)1.4研究方向 (9)2轮边减速器设计 (10)2.1车型数据 (10)2.2轮边减速器设计计算 (11)2.2.1轮边减速器的传动方案 (11)2.2.2传动比设计 (14)2.2.3齿轮材料的选择 (14)2.2.4齿轮模数的设计 (15)2.2.5齿轮几何参数的确定及校验 (17)2.2.6轮边减速器的结构设计 (20)2.2.7齿轮传动效率 (26)2.2.8齿轮强度校核验算 (27)2.2.8行星轴的设计 (33)2.2.9花键的选用及校核 (34)2.2.10润滑方式的选择 (37)3轮边减速器实体建模及运动分析 (39)3.1实体建模技术的发展和选用 (39)3.2轮边减速器的实体建模与装配 (41)3.2.1轮边减速器实体建模 (41)3.2.2轮边减速器装配图 (43)3.2.3轮边减速器运动分析 (45)结论 (50)致谢 (51)参考文献 (52)引言在重型载货货车、矿用汽车、越野车或大型客车上,一般要求有较大的主传动比和比较大的离地间隙,满足载货汽车对重载和通过性的要求。

轮边减速器设计

目录摘要 (3)Abstract. (4)0文献综述 (5)0.1轮边驱动系统发展背景 (5)0.2轮边驱动系统国内外发展现状 (5)1引言 (6)2研究基本内容 (7)3轮边驱动系统方案设计 (7)3.1驱动系统方案选定 (7)3.2减速装置方案选定 (8)4轮边驱动系统齿轮传动设计 (10)4.1轮边减速器的传动啮合计算 (10)4.1.1确定齿轮满足条件,进行配齿计算 (10)4.1.2齿轮材料及热处理工艺的确定 (11)4.1.3齿轮配合模数m计算 (12)4.1.4几何尺寸计算 (13)4.1.5齿轮传动啮合要素计算 (13)4.1.6齿轮强度校核 (13)5轮边减速器行星齿轮传动的均载机构选取 (21)6各传动轴的结构设计与强度校核 (22)6.1电机轴设计 (22)6.2行星轴设计 (23)6.3输出轴设计 (23)7减速器润滑与密封 (24)8轮边驱动系统三维建模与仿真 (24)8.1驱动系统齿轮零件建模 (25)8.2行星架建模 (27)8.3壳体与端盖建模 (28)8.4总装配爆炸模型 (29)8.5轮边驱动系统运动仿真 (30)8.5.1运动仿真建模 (30)9总结 (32)参考文献 (33)致谢 (34)基于Pro/E的小型电动车轮边驱动系统设计与运动仿真摘要:电动汽车一般使用可再生能源,其能源多元化与高效化,在城市交通中,可以实现极低排放,甚至零排放。

目前电动车能源主要来自电力,在众多的驱动系统形式中,采用轮边减速驱动系统结构形式是目前的主要发展方向。

目前轮边驱动系统主要采用的是轮毂电机,这种电机成本较高,制造过程复杂,并且主要应用于大型电动轿车上,在小型电动车上采用结构简单的轮边驱动系统还较少,本文提出了由一级2K-H (NGW)型行星传动组成的小型电动汽车用轮边驱动系统,并按照齿根弯曲强度和齿面接触强度计算公式对各级齿轮进行了设计;对各级齿轮、轴、轴承等进行了强度和寿命校核;对行星架的结构、齿轮箱的结构进行设计,并根据设计结果画出小型电动汽车轮边驱动系统零件图和总装图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计50t非公路自卸车的后桥湿式制动器设计燕山大学2014年6月燕山大学本科生毕业设计本科毕业设计50t非公路自卸车的后桥湿式制动器设计学院:车辆与能源学院专业:10车辆工程学生姓名:学号:指导教师:答辩日期: 2014年6月燕山大学毕业设计任务书燕山大学本科生毕业设计摘要中国的经济正在飞速的发展,在矿山运输行业,为了提高效益、降低运输成本,大型的工程运输车辆也就相应的应运而生。

车辆趋于大型化,载重很大,再加上工程车的工作环境是在泥泞、油水、山道等恶劣环境下,所以传统的制动器不能再满足要求,湿式多盘制动器取代传统制动器势在必行。

目前国内在湿式制动器领域的研究很有限,技术还很不成熟,本文目的就是对湿式制动器的结构进行设计研究。

本文的主要研究内容是对制动系统的合理选型与结构设计、总体布置,然后再通过对制动力矩、摩擦片比压、弹簧刚度的计算,对各个零件的尺寸进行设计,利用CAXA绘制装配图,最后再用CATIA对整个制动系统进行三维建模,并将各个零件通过装配模块组装在一起,形成一套完整的制动系统,达到合理的布置与配合。

关键词工程车辆;湿式多盘制动器;结构设计;三维建模AbstractChina's economy is booming, in the mine transportation industry, in order to improve the efficiency of transportation and reduce the transportation cost, large engineering transport vehicle is corresponding arises at the historic moment. Cars tend to be larger than befor, load is biger, plus truck working environment is in the mud, oil and water,and mountain passes under the bad environment, so the traditional brake can no longer meet the requirements, wet multiple disk brake replace traditional brake is imperative. The present domestic research in the field of wet brake is limited, and technology is still very immature.So the purpose of this article is about the design of the structure of the wet-type brake.The main research content of this article is on the reasonable selection of braking system , structure design and overall arrangement, and then through the calculation of braking torque, friction plate pressure, spring stiffness and then design the size of the various parts. Using CAXA draw assembly drawings, finally, using CATIA to modeling 3D models foe the braking system.And through the assembly module to assembly various parts together, forming a complete set of brake system to achieve a reasonable arrangement and cooperation.Keywords engineering vehicles; wet multiple disk brake; structure design; 3D modeling目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题背景 (1)1.2目的和意义 (1)1.3研究的主要内容 (2)第2章制动器的设计 (3)2.1制动器的选型 (3)2.1.1 三种制动器选型 (3)2.1.2 轮毂、半轴制动器的选型 (6)2.1.3 三种功能的制动器选型 (7)2.2制动系统的设计计算 (9)2.2.1制动转矩的计算 (9)2.2.2 轮边减速器的计算 (15)2.2.3 摩擦片参数的计算 (19)2.2.4 行车活塞的设计 (21)2.2.5 行车制动弹簧的设计 (23)2.2.6 驻车制动弹簧的设计 (25)第3章制动系统的三维建模 (29)3.1轮边减速器的建模 (29)3.1.1 半轴的建模 (29)3.1.2 行星齿轮机构的建模 (30)3.1.3 轮边减速器端盖的建模 (34)3.1.4 轮毂的建模 (34)3.2湿式多盘制动器的建模 (36)3.2.1 半轴套的建模 (36)3.2.2圆锥滚子轴承的建模 (36)3.2.3 制动器左端盖的建模 (37)3.2.3 驻车弹簧的建模 (37)3.2.4 驻车活塞的建模 (38)3.2.5 摩擦片的建模 (39)3.2.6 制动器外壳的建模 (40)3.2.7 行车活塞的建模 (40)3.2.8 回位弹簧导杆的建模 (41)3.2.9 制动器右端盖的建模 (41)3.2.10 制动器的总装图 (43)3.3制动系统的总装配 (43)结论 (44)参考文献 (45)致谢 (47)第1章绪论第1章绪论1.1 课题背景中国的经济正在飞速的发展,在矿山运输行业,为了提高效益、降低运输成本,大型的工程运输车辆也就相应的应运而生。

车辆趋于大型化,载重很大,再加上工程车的工作环境是在泥泞、油水、山道等恶劣环境下,以往车辆上广泛采用的鼓式制动器存在磨损严重,需要经常调整间隙;易产生热衰退现象,从而影响制动性能的稳定性等缺点,其已不能完全满足对车辆制动性能的要求,所以逐渐采用了制动性能较好的干盘式制动器。

干盘式制动器虽具有制动性能稳定,能承受温度、水和车速的影响,抗衰退性能好等优点,但其只具有1个盘,摩擦面积小,单位压力高,散热条件差,因此,随着对制动性能要求十分严格的工程建设机械的不断发展,干盘式制动器逐步被制动性能更好的湿式多盘制动器所取代。

所以传统的制动器不能再满足要求,湿式多盘制动器取代传统制动器势在必行。

近年来,国外很重视多盘制动器的研究,已研制出了多种形式的湿式多盘制动器,应用越来越广泛。

国外很多工程机械公司,如瑞典的VOLVO公司和美国的CATERPILLAR、CLARK公司已在整机设计时采用了湿式多盘制动器,德国KESSLER公司及美国RONKWELL公司在车桥产品中也采用了湿式多盘制动器[1]。

装载机、叉车等已广泛采用湿式多盘制动器的车桥,而井下矿用自卸车则已全面采用湿式多盘制动器系统,湿式制动器取代传统制动器成为一种趋势。

国内与国外装载机驱动桥产品相比,技术还很不成熟,制动冲击大,性能不稳定,使用寿命短,维修困难。

而同期引进的国外湿式制动器产品,均为内置式湿式制动器,技术水平具有明显优势。

1.2 目的和意义中国工程机械行业发展很快,其中轮胎式自卸车在国内工程机械行业占据主导地位,年销售量已突破160,000辆,其中八大主机生产商2008年的销量占整个市场的80%以上。

国产自卸车在国内市场占主体地位,从数量上看我国已是工程机械大国,但从其质量水平和技术水平来看,国产自卸车与燕山大学本科生毕业设计国外产品还存在较大的差距,同类产品的销价差别很大。

国内自卸车行业的技术还处于较低的技术水平。

行业要壮大和发展,必须进一步提高自主创新水平,提高核心竞争力[2]。

由于技术壁垒,我们无法从国外获得相应的技术和资料。

而且,从自卸车的发展方向来看,大型机器和小型机器将是自卸车发展的趋势,大型和小型自卸车对机器的体积和布置将更为严格,对制动性能和可靠性的要求也非常高,因此,对内置式湿式制动器在自卸车上的应用进行研究,进一步提高国产自卸车的技术水平,缩小与国外先进产品的差距,对提高国产重要技术装备的技术水平具有重大的指导意义和实践意义。

1.3 研究的主要内容(1) 50t非公路自卸车的后桥湿式制动器的结构形式及设计条件;根据自卸车的结构和参数选用适当的制动器类型(如轮毂制动器与半轴制动器或普通型湿式多盘制动器、失压型湿式多盘制动器、多功能湿式多盘制动器),对制动器中的油路、密封以及活塞的形状等进行设计。

(2)进行湿式全盘式制动器的设计计算;对制动性能的设计计算(如制动转矩的确定、衬片压力的确定、摩擦副数量的确定、液压系统制动油压力的确定),活塞相关参数的确定,回位弹簧刚度的确定等。

(3)绘制湿式全盘式制动器的总装配图、零件图。

根据设计和计算所得的数据利用CAXA绘制装配图与二维图,最后再用CATIA对整个制动系统进行三维建模,并将各个零件通过装配模块组装在一起,形成一套完整的制动系统,达到合理的布置与配合。

第2章制动器的设计第2章制动器的设计2.1 制动器的选型2.1.1 三种制动器选型(1)鼓式制动器鼓式制动器的结构简图如图2-1所示,它由制动鼓、摩擦衬片、制动蹄三部分组成。

其中,制动鼓与车轮相连接,随着车轮一起转动,制动蹄固定在车架上,而摩擦衬片通过铆钉与制动蹄固定在一起或者是粘接在一起。

当需要制动时,通过液压促使制动蹄张开,摩擦衬片与旋转运动的制动鼓内表面接触摩擦以提供车辆所需制动力矩[3]。

图2-1 鼓式制动器(2)钳盘式制动器钳盘式制动器的结构简图如图2-2所示,它由液压控制,主要零部件有制动盘、分泵、制动钳、油管等。

制动盘用合金钢制造并固定在车轮上,随车轮转动。

分泵固定在制动器的底板上固定不动,制动钳上的两个摩擦片分别装在制动盘的两侧,分泵的活塞受油管输送来的液压作用,推动摩擦片压向制动盘发生摩擦制动,动作起来就好像用钳子钳住旋转中的盘子,迫使它停下来一样。

图2-2 钳盘式制动器(3)湿式多盘制动器湿式多盘制动器,又俗称全盘式制动器,顾名思义,它的制动力矩是由多个制动盘产生的,也就是由多个摩擦副制动产生力矩,每个摩擦副是由一个动摩擦片与一个静片组成,静片与动片交错组成多组摩擦副,静片与制动器壳体通过花键连接在一起,动片也通过花键与旋转着的轮毂连接在一起,当需要制动时,使活塞内有油液压力,压紧静片与动片,从而通过摩擦使动片与轮毂停止转动。