无刷直流电机极槽数

无刷直流电机极槽数

无刷直流电机极槽数

(最新版)

目录

1.无刷直流电机的概念与原理

2.无刷直流电机的极槽数分类

3.无刷直流电机极槽数的确定因素

4.无刷直流电机极槽数与转速的关系

5.无刷直流电机的发展趋势

正文

一、无刷直流电机的概念与原理

无刷直流电机是一种采用直流电源供电的电机,其运行原理与有刷直流电机相似,但在结构和控制上存在差异。

无刷直流电机取消了机械换相,采用电子换相方式,使电机运行更加稳定、高效。

二、无刷直流电机的极槽数分类

无刷直流电机根据极槽数的不同,可分为 4 极、8 极和 2 极电机。

其中,极槽数的确定取决于转子的磁钢排列。

三、无刷直流电机极槽数的确定因素

无刷直流电机的极槽数主要由转子磁钢的排列决定。

如果连续两块磁钢的极性相同,与相邻两块相反,则为 4 极电机;如果每相邻磁钢的极性相反,则为 8 极电机;如果连续四块极性相同,则为 2 极电机。

四、无刷直流电机极槽数与转速的关系

无刷直流电机的极槽数与转速有一定的关系。

极槽数越多,电机的转速越低;极槽数越少,电机的转速越高。

这是因为极槽数影响电机的电磁转矩,从而影响电机的转速。

五、无刷直流电机的发展趋势

随着技术的发展,无刷直流电机正在向更大功率、更高效率和更广泛的应用领域发展。

直流电机定子槽数_概述说明以及解释

直流电机定子槽数概述说明以及解释1. 引言1.1 概述直流电机是一种常见的电动机型号,广泛应用于各个领域。

而直流电机的定子槽数是一个重要的参数,它决定了电机的性能和特性。

本文将对直流电机定子槽数进行概述说明,并解释该参数对电机性能的影响。

1.2 文章结构本文分为五个部分,具体包括引言、直流电机定子槽数、概述说明直流电机定子槽数的影响因素、解释不同定子椅尔特数对直流电机特性的影响以及结论。

1.3 目的本文旨在介绍和分析直流电机定子槽数这一关键参数,在理论上深入探讨其与磁场分布、效率和功率密度等方面的关系。

同时,通过解释不同定子椅尔特数对直流电机特性的影响,为工程实践提供指导,并展望未来可能在该领域进行的研究或工程应用。

2. 直流电机定子槽数:2.1 定义与背景:直流电机定子槽数是指直流电机定子上所分布的槽口数量,也被称为转子槽数或极对数。

这个参数在设计和制造直流电机时非常重要。

定子槽数的选择会影响到直流电机的性能和特性。

2.2 定子槽数的重要性:定子槽数对直流电机的运行效率、输出功率、磁场分布等方面具有重要影响。

通过改变定子槽数,可以调整电机的特性以满足不同工作条件或应用需求。

2.3 定子槽数的选择依据:选择适当的定子槽数需要考虑多个因素。

首先,根据所需转速范围和负载要求来确定最佳转矩曲线形状。

其次,根据电枢绕组布局以及铁心结构来评估导体剖面和孔隙填充程度。

最后,在设计过程中还需要综合考虑功率密度、散热性能、成本以及现有技术和材料的可用性。

定子槽数一般较该型号数属于典型数字,如24、36或48等,但也会出现其他非典型数字,如33、37等。

在实际应用中,选择合适的定子槽数需要综合考虑以上因素,并进行一系列性能和电磁仿真分析来验证设计方案。

通过理解直流电机定子槽数的定义与背景,以及了解其重要性和选择依据,对于设计和制造高效、稳定的直流电机至关重要。

3. 概述说明直流电机定子槽数的影响因素3.1 磁场分布与定子槽数关系直流电机定子槽数对磁场分布产生重要影响。

无刷电机基础知识

一、无刷直流电机基本概念无刷直流电机是随着半导体电子技术发展而出现的新型机电一体化电机,它是现代电子技术(包括电子电力、微电子技术)、控制理论和电机技术相结合的产物。

和普通的有刷直流电机利用电枢绕组旋转换向不同,无刷电机是利用电子换向并磁钢旋转的电机。

普通的直流电机是利用碳刷进行换向的,碳刷换向存在很大的缺点,主要包括1、机械换向产生的火花引起换向器和电刷摩擦、电磁干扰、噪声大、寿命短。

2、结构复杂、可靠性差、故障多,需要经常维护。

3、由于换向器存在,限制了转子惯量的进一步下降,影响了动态性能。

而无刷直流电机的命名就说明了电机的特性:在电机性能上和直流电机性能相近,同时电机没有碳刷。

无刷电机是通过电子换向达到电机连续运转目的的。

无刷电机的换向模式分为方波和正弦波驱动,就其位置传感器和控制电路来说,方波驱动相对简单、价廉而得到广泛利用。

目前,绝大多数无刷电机采用方波驱动,目前市场上的模型电机全部是方波驱动。

二、无刷电机的技术优势及劣势无刷电机的技术优势:1、良好的可控性、宽调速范围。

2、较高的可靠性、工作寿命长、无需经常维护。

3、功率因数高、工作效率高、功率密度大。

同样的,无刷直流电机也存在一定的技术劣势1、需要电子控制器才能工作,增加了技术复杂性和成本、降低了可靠性。

2、转子永磁材料限制了电机使用环境,不适用于高温环境。

3、有明显的转矩波动,限制了电机在高性能伺服系统、低速度纹波系统的应用。

三、无刷电机基本参数命名:外转子电机的命名原则,各个厂家有所不同,有以电机定子的直径高度来命名,也有以电机的直径高度来命名,我司的电机都是以电机定子的直径与高度来命名。

例如2212电机,指的是该电机定子直径22MM,高度12MM。

定子直径:硅钢片定子的直径定子高度(厚度):硅钢片定子的高度铁芯极数(槽数):定子硅钢片的槽数量磁钢极数(极数):转子上磁钢的数量匝数(T):电机定子槽上面所绕漆包线的圈数,注意,常规匝数指的是相邻2个槽所绕线圈数量的和,即一个槽绕8圈,另外一个也是8圈,就是16T。

三相无刷直流电动机分数槽集中绕组槽极数组合规律研究(连载之六)——降低永磁无刷直流电动机齿槽转矩

不等气隙 … 一 — . 颦 . =: 6 : l 0’ 0 0 } . 4 翘 1 . \ '均匀气隙 -转矩 比较

4 定 子 斜槽 、转 子斜 极 或 转 子磁 极 分 段 错 位 方 法

如前所 述 ,转 子每一 转 出现 的齿 槽转 矩基 波周

维普资讯

徽 电 机

中 图分 类 号 :T 6 M3 1 文献 标 志 码 :A 文章 编 号 :10 -8 8 20 )50 6 .5 0 1 4 (0 8 0 .0 60 6

三 相 无刷 直 流 电动 机分 数 槽 集 中绕组 槽 极 数 组 合 规 律 研 究 (载 六 连之) 。 降低 永磁 无刷 直 流 电动 机 齿 槽 转矩 的设 计 措 施

期等于定子槽数 和极数 的最小公倍数 Ⅳ ,即 c

一

个齿槽 转矩 基波周 期对 应 的机 械 角 =30/ 6 。

。

因此 ,如果定 子铁心斜槽角或转 子磁极斜极

k=3 0/ 6 N。

角 和 它相等 ,即可消 除齿槽 转 矩 的基 波 。 看 一个 整数 槽 的例子 。一 台 Z=1 、2 6 8 p: 、q

Ke r s rsls D oo;Fat n l l ;C g n l ru ;D s ywo d :B uhes C m t r rc o a s t og gs t o e ei i o i o tq n g

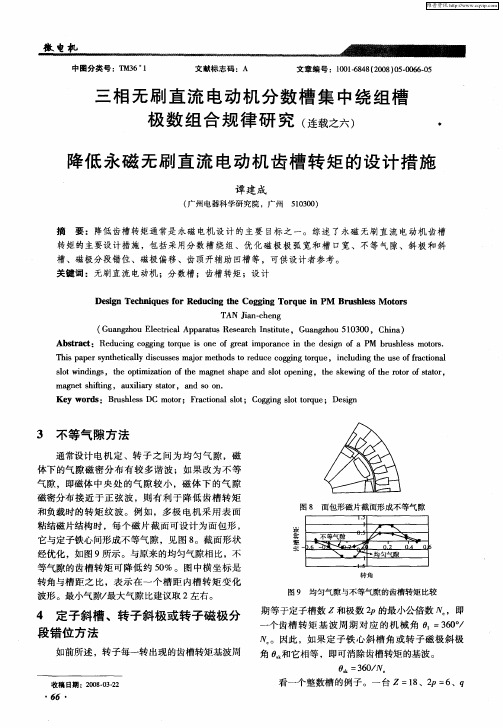

3 不等气隙方法

通 常设计 电 机 定 、转 子 之 间 为 均 匀 气 隙 ,磁

Ab t a t Re ucn o gn o q s o e o r a mp r nc n t e d sg fa PM r s l s tr . sr c : d i g c g i g tr ue i n fg e ti o a e i h e in o b u h e s mo o s

每极每相槽数和相数对集中绕组无刷直流电动机反电动势的影响

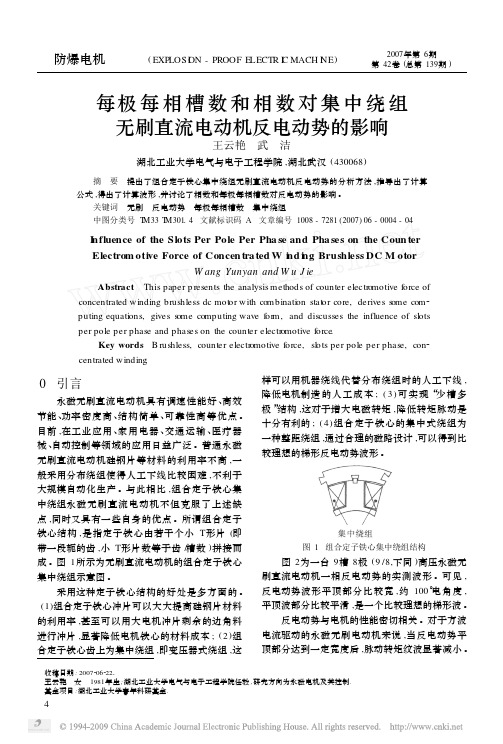

采用这种定子铁心结构的好处是多方面的 。 ( 1 )组合定子铁心冲片可以大大提高硅钢片材料 的利用率 ,甚至可以用大电机冲片剩余的边角料 进行冲片 ,显著降低电机铁心的材料成本 ; ( 2)组 合定子铁心齿上为集中绕组 ,即变压器式绕组 ,这

样可以用机器绕线代替分布绕组时的人工下线 , 降低电机制造的人工成本 ; ( 3 ) 可实现“少槽多 极 ”结构 ,这对于增大电磁转矩 ,降低转矩脉动是 十分有利的 ; ( 4 )组合定子铁心的集中式绕组为 一种整距绕组 ,通过合理的磁路设计 ,可以得到比 较理想的梯形反电动势波形 。

0 引言

永磁无刷直流电动机具有调速性能好 、高效 节能 、功率密度高 、结构简单 、可靠性高等优点 。 目前 ,在工业应用 、家用电器 、交通运输 、医疗器 械 、自动控制等领域的应用日益广泛 。普通永磁 无刷直流电动机硅钢片等材料的利用率不高 ,一 般采用分布绕组使得人工下线比较困难 ,不利于 大规模自动化生产 。与此相比 ,组合定子铁心集 中绕组永磁无刷直流电动机不但克服了上述缺 点 ,同时又具有一些自身的优点 。所谓组合定子 铁心结构 ,是指定子铁心由若干个小 T形片 (即 带一段轭的齿 ,小 T形片数等于齿 /槽数 )拼接而 成 。图 1所示为无刷直流电动机的组合定子铁心 集中绕组示意图 。

分数槽概念

分数槽概念

分数槽是电机学中的概念,主要应用于无刷直流电机(BLDCM)或永磁同步电机(PMSM)的绕组设计。

在传统的直流电机中,电枢绕组的齿槽数总是整数的,并且与永磁体的极对数相等。

但在某些电机中,为了优化性能,需要改变这种整数对应关系,于是就引入了分数槽的概念。

分数槽绕组设计意味着电机的齿槽数不再是整数,而是与永磁体的极对数不成整数关系。

这种设计可以在保持电机气隙磁场波形不变的情况下,减少绕组中的串联导体数,从而降低电机绕组的铜耗。

同时,分数槽绕组设计还可以减小电机的电枢电感,改善电机的动态响应特性。

值得注意的是,分数槽绕组设计的电机控制策略和整数槽绕组设计的电机不同,因为其电枢反应电感不再是一个常数。

此外,为了确保电机运行的稳定性,分数槽绕组设计还需要特别注意转子的位置检测和电流控制策略。

以上内容仅供参考,如需更准确全面的信息,建议咨询电机学专家或查阅相关文献资料。

八极九槽无刷直流电动机

第1章绪论1.1 课题背景和选题意义低速大转矩电动机淘汰了笨重的减速机构,避免了减速机构带来的结构复杂、转动惯量大、效率降低、噪声增加、润滑油泄露、传动间隙、磨损维护频繁等各种不利影响。

因此这类直接驱动电动机作为传统电动机加减速器系统的替代产品得到了很大的重视,并己得到一定程度的应用.在各种各样的直接驱动电机中,与其它类型低速大转矩直接驱动相比,直接驱动永磁无刷电机具有更高的功率密度和转矩密度,具有更高的运行效率,因此更具应用前景。

低速大转矩永磁无刷电机尽管在结构和原理上等同于传统的高速永磁无刷电机,但随着现代科技的发展,人们对其性能要求发生了很大变化,如对转矩脉动要求严格,同时为适应目前的节能大背景,对其效率指标也提出了新的要求。

其次,由于该种电机体积较大,电机的有效材料消耗量大,如何提高该种电机的有效材料利用率是该种电机研制开发的一个重要课题。

过去,永磁无刷电机大多采用整数槽绕组的设计,近年分数槽绕组技术在无刷直流电动机上应用日益广泛,而且具有自己的一些特点。

与整数槽相比,无刷电机采用分数槽特别是采用每极每相槽数小于1的分数槽绕组甚至分数槽集中绕组有如下好处:1)在电机设计时,电机的齿部磁密应尽可能均匀,这样才可以充分利用电机的有效材料,充分利用电机的有效空间2)平均每极下槽数减少,以较少数目的大槽代替较多数目的小槽,有利于槽满率的提高、线圈周长和绕组端部缩短,使电动机绕组较少、铜损降低,进而提高电动机的效率、降低温升、降低时间常数、提高快速性、增加功率密度等。

3)增加绕组的短距和分布效应,改善电动势波形的正弦性。

每极每相槽数4)由于分数槽电机齿槽转矩频率较高,齿槽效应转矩幅值通常比整数槽绕组小,有利于降低振动和噪声5)分数槽绕组电机有可能得到线圈节距了=1的设计(集中绕组)。

每个线圈只绕在一个齿上,缩短了线圈周长和绕组端部伸出长度,减低用铜量;各个线圈端部没有重叠,不必设相间绝缘。

采用高性能的永磁材料,就可满足电机的尺寸、重量和性能之间的协调要求,多极磁路可减小磁扼,因而可减小电机的体积与重量,多相供电可以增加电机的电负荷,提高绕组的利用率。

永磁无刷直流电机齿槽力矩分析

永磁无刷直流电机齿槽力矩分析崔思鹏 王建辉 刘凯(上海交通大学 电子信息与电气工程学院,上海 200240)摘要:随着电力电子技术、永磁材料和微机控制技术的发展,永磁无刷直流电机得到了 迅速发展,越来越多的应用于工业控制领域例如:电动汽车、数控机床、机器人制造等。

然而,齿槽力矩的存在引起的震荡和噪声等问题使得永磁无刷电机很难应用于低速直驱控制系统中[1]。

本文的目的是通过有限元法研究电机设计过程中,影响齿槽力矩的主要设计参数,从而得到优化永磁无刷电机齿槽力矩的方案。

关键词:齿槽力矩;永磁无刷直流电机;有限元。

Analysis for Cogging Torque in Permanent-Magnet MachinesCUI Si-peng,WANG Jian-hui,LIU Kai(School of Electronic, Information and Electrical Engineering, Shanghai Jiao tongUniversity,Shanghai200240,China )Abstract: With the development of power electronics,permanent magnet materials and control method,PM brushless motor have received more and more attention.PM brushless motor have been widely used in high performance applications such as Electric vehicle, numerical control machine tools and robots.However,the noise and vibration caused by cogging torque seriously affects the motor performance,especially in low speed and direct drive applications.The purpose of this paper is to analytically investigate the influence of major machine design parameters on the cogging torque and to obtain their optimal values for minimum cogging torque.Finally,FEA is employed to verify the obtained optimal design parameters.Keywords:Cogging torque,PM motor,FEA1 齿槽力矩的数学表达式齿槽力矩是由定子齿和永磁体转子之间相互作用力产生的。

无刷直流电机极槽数

无刷直流电机极槽数

摘要:

一、无刷直流电机的概念与特点

二、无刷直流电机极槽数的定义与作用

三、无刷直流电机极槽数的计算方法

四、无刷直流电机极槽数的影响因素

五、无刷直流电机极槽数的选取与优化

正文:

无刷直流电机极槽数是指无刷直流电机定子上每个极对所在的槽的数量。

它是无刷直流电机的重要参数之一,直接影响着电机的性能、效率和寿命。

无刷直流电机的极槽数是由电机设计者根据电机的用途、功率、转速等因素来确定的。

一般来说,极槽数越多,电机的输出扭矩和效率越高,但制造成本和重量也会相应增加。

因此,合理地选择极槽数是设计无刷直流电机的关键。

无刷直流电机极槽数的计算方法是根据电机的磁路设计和电枢电流密度来确定的。

一般来说,极槽数的计算公式为:

极槽数= 电枢电流密度/ (2 × 磁路长度)

其中,电枢电流密度是指单位面积上流过电枢的电流,磁路长度是指电机定子铁心中的磁路长度。

无刷直流电机极槽数的影响因素主要有电机的用途、功率、转速、磁路设计、电枢电流密度等。

在设计无刷直流电机时,需要综合考虑这些因素,以确

定合适的极槽数。

无刷直流电机极槽数的选取与优化是一个复杂的过程,需要电机设计者具有丰富的经验和专业知识。

一般来说,可以通过计算机辅助设计(CAD)和有限元分析(FEA)等方法来优化极槽数,以提高电机的性能和效率。

总之,无刷直流电机极槽数是电机设计中的一个重要参数,需要根据电机的用途、功率、转速等因素来合理地选取和优化。

无刷直流电动机的设计-叶金虎6

L 专题讲座e c t u r e o fs p e c i a l t o p i c 微特电机 2005年第6期 44 无刷直流电动机的设计(Ⅵ)叶金虎(中国电子科技集团公司第二十一研究所,上海200233)The D esi gn of Brushless DC M otor (Ⅵ)YE J in -hu(No .21Research I nstitute under CET C,Shanghai 200233,China ) 中图分类号:T M 381 文献标识码:A文章编号:1004-7018(2005)06-0044-01例3.三相m =3,电枢槽数Z =24,转子永磁体的磁极数2p =10(Z 0=24,p 0=5,t =1)。

(1)相邻两齿槽间的夹角相邻两齿槽间的机械夹角αm =360°/Z =15°相邻两齿槽间的电气夹角αe =p ×αm =75°(2)电枢线圈的磁势星形图两相邻槽之间的电气夹角为αe =75°,我们以第一个槽的位置作为起始0°电角度,这样第二个槽将对第一个槽位移75°电角度,第三个槽将对第一个槽位移150°电角度,以此类推。

这样,24个槽在磁场中所处的位置如表8所列。

与(Z 0=24,p 0=5,t =1)相对应的电枢槽内线圈圈边的磁势星形图如图14所示。

表8 槽在磁场中所处的位置槽号12345槽的位置(电角度)0°75°150°225°300°第一极对槽号678910槽的位置(电角度)15°90°165°240°315°第二极对槽号1112131415槽的位置(电角度)30°105°180°255°660°第三极对槽号1617181920槽的位置(电角度)45°120°195°270°345°第四极对槽号212223241槽的位置(电角度)60°135°210°285°360°第五极对图14 电枢槽内线圈圈边的磁势星形图(m =3,Z =24,2p =10) (3)电枢绕组的联接方法由图14可见,电动机由5个磁极对组成t =1个虚拟单元电机,m =3,p 0=1,Z 0=24,q 0=4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无刷直流电机极槽数

无刷直流电机极槽数是一个关键的设计参数,它对电机的性能、效率和尺寸都有重要影响。

在设计和选择无刷直流电机时,了解极槽数的概念、影响因素以及如何选择合适的极槽数是非常重要的。

本文将对无刷直流电机的极槽数进行深入探讨。

一、极槽数的概念

无刷直流电机的极槽数指的是电机定子上的磁极数和转子上的槽数之间的配合关系。

其中,磁极数是定子绕组产生的磁场的极对数,槽数则是转子铁芯上的槽的数量。

极槽数的配合关系决定了电机的电磁性能,如反电动势波形、转矩波动等。

二、极槽数的影响因素

1.反电动势波形:极槽数的配合关系会影响电机的反电动

势波形。

合适的极槽数可以使反电动势波形更接近正弦波,降低谐波含量,提高电机的运行效率。

2.转矩波动:极槽数的选择也会影响电机的转矩波动。

合

适的极槽数可以减小转矩波动,提高电机的运行平稳性。

3.噪音和振动:不合适的极槽数可能导致电机运行时产生

较大的噪音和振动。

通过选择合适的极槽数,可以降低噪音和振动,提高电机的舒适性。

4.电机尺寸和成本:极槽数的选择也会影响电机的尺寸和

成本。

一般来说,极槽数越多,电机尺寸越大,成本也越高。

因此,在选择极槽数时需要权衡性能、尺寸和成本等因素。

三、如何选择合适的极槽数

选择合适的极槽数需要考虑电机的具体应用场景和需求。

以下是一些建议:

1.对于要求高效率、低噪音和低振动的应用,可以选择较

多的极槽数,以获得更接近正弦波的反电动势波形和更小的转矩波动。

2.对于要求小尺寸和低成本的应用,可以选择较少的极槽

数,以减小电机尺寸和降低成本。

但需要注意的是,过少的极槽数可能导致反电动势波形谐波含量较高,转矩波动较大,噪音和振动也可能增加。

3.在某些特定应用场景中,如电动汽车、无人机等,可能

需要根据电机的具体结构和控制系统的要求进行极槽数的选择。

这些应用场景通常对电机的性能有较高的要求,因此需要进行详细的电磁设计和优化。

综上所述,无刷直流电机的极槽数是一个关键的设计参数,它影响着电机的性能、效率和尺寸。

在选择合适的极槽数时,需要综合考虑电机的应用场景、性能需求、尺寸限制和成本

等因素。

通过合理的选择和设计,可以实现高效、低噪音、低振动、小尺寸和低成本的无刷直流电机。