第三章薄膜工艺

第三章薄膜材料的表征方法-PPT

❖ 由此可见,Ψ 与△直接反映出反射前后光波偏振状态得变化。 在波长、入射角、衬底等确定得条件下,Ψ 与△就是膜厚与 薄膜折射率( n) 得函数,写成一般函数式为Ψ = Ψ( d , n) , △= △( d , n)

❖ 椭偏光谱学就是一种利用线偏振光经样品反射后转变

为椭圆偏振光这一性质以获得样品得光学常数得光谱 测量方法,它区别于一般得反射透射光谱得最主要特 点在于不直接测算光强,而就是从相位空间寻找材料 得光学信息,这一特点使这种测量具有极高得灵敏度。

❖ 椭偏光谱仪有多种结构,如消光式、光度式等,消光式 椭偏仪通过旋转起偏器与检偏器,对某一样品,在一定 得起偏与检偏角条件下,系统输出光强可为零。由消 光位置得起偏与检偏器得方位角,就可以求得椭偏参 数。然而,这种方法在具有较大背景噪声得红外波段

❖30keV左右得能量得电子束在入射到样品表面之后,将

与表面层得原子发生各种相互作用,产生二次电子、背散

射电子、俄歇电子、吸收电子、透射电子等各种信号(如

图3-2)。

从图3-2中瞧到,入射电子

束与样品表面相互作用可

产生7种信息。其中最常

用于薄膜分析得就是背散

射电子、二次电子与特征

X射线。前两种信息可用

内层电子电离,驰豫过程产生得另一能 级上电离得电子产生于样品表面几个 原子层

任何部位得元素分析与元素分布 图

样品表面薄层中得轻元素分析与 元素分布图

3、2、2 原子力显微镜(AFM)分析

❖ 将扫描隧道显微镜(SEM)得工作原理与针式 轮廓曲线仪原理结合起来,制成了原子力显 微镜(Atomic Force Microscopy, AFM)。这 种结构首先就是Binnig(诺贝尔奖金获得者) 等人在1986年提出得。这种新型得表面分 析仪器就是靠探测针尖与样品表面微弱得 原子间作用力得变化来观察表面结构,得到 得就是对应于表面总电子密度得形貌。

薄膜材料第三章薄膜沉积的物理方法.

电阻加热蒸发沉积装置

3 薄膜沉积的物理方法

3.1 真空蒸发沉积(蒸镀)

3.1.2 蒸发沉积装置

三、闪烁蒸发:

待蒸发材料以粉末形式被送入送粉机构,通过机械式或 电磁式振动机构的触发,被周期性少量输送到温度极高的蒸 发盘上,待蒸发材料瞬间蒸发形成粒子流,随后输运到基片 完成薄膜的沉积。 1、蒸发温度: 与电阻加热蒸发基本相同 (1500~1900 ℃)。 2、主要改进: 解决了薄膜成分偏离源材料组分的问题! 3、应用场合: 制备蒸发温度较低的半导体、金属陶瓷和氧化物薄膜。 4、主要问题: 蒸发温度依然有限; 待蒸发材料是粉末态,易于吸附气体且除气难度较大; 蒸发过程中释放大量气体,易导致“飞溅”,影响成膜质量。

2、主要优点:

与电子束蒸发类似,可避免加热体/坩锅材料蒸发污染薄膜; 加热温度高,可沉积难熔金属和石墨 (蒸发源即电极,须导电); 设备远比电子束蒸发简单,成本较低。

3、主要问题:

电弧放电会产生 m大小的颗粒飞溅,影响薄膜的均匀性和质量。

电弧加热蒸发装置示意图

4、主要应用:沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜 (如DLC薄膜)。

薄膜材料

3 薄膜沉积的物理方法

薄膜 沉积 的 物理 方法

蒸发(Evaporatio n) 物理气相沉积技术 (PVD) Physical Vapor Deposition 溅射(Sputtering ) 离化PVD (离子镀、IBAD 、IBD 等) 分子束外延 ( MBE ,Molecular Beam Epitaxy ) 外延技术 液相外延 (LPE ,Liquid Phase Epitaxy ) Epitaxy 热壁外延 (HWE ,Hot Wall Epitaxy )

ch3 薄膜成形工艺 - 外延

在超高真空(UHV)条件下进行,生长速 度非常低,通常在1um/h左右。超高真空的 环境、低温和慢的生长速度,同时给碰撞原 子提供了足够时间,使之沿衬底边沿扩散 进入适当的晶格格点,形成完美晶体。

27

MBE原理

在超高真空条件下( <10-8Pa ) , 将组成化合物的各种元素 (如 Ga 、 As )和掺杂剂元素分别放入不同的喷射炉内加 热,使它们的原子(或分子)以一定的热运动速度和比例 喷射到加热的衬底表面上,与表面进行相互作用并进行晶 体薄膜的外延生长。 分子束向衬底喷射,当蒸气分子与衬底表面为几个原子间 距时,由于受到表面力场的作用而被吸附到衬底表面,并 能沿表面进一步迁移,然后在适当的位置上释放出潜热, 形成晶核或嫁接到晶格点上。但是也有可能因其能量大而 重新返回到气相中。因此在一定的温度下,吸附与解吸处 于动态平衡。

工业上典型的生长条件是 Y=0.005~0.01,相应的生 长速度V=0.5~1um/min

生长速率与反应剂浓度的关系

16

(2)温度

B区高温区(常选用),A区低温区

17

(3)气体流速

气体流速增大,生长加快

18

(3)生长速率还与反应腔横截面形状和衬底取向有关

矩形腔的均匀性较圆形腔好。晶面间的共价键数目越多,生长速度越慢

H2冲洗(附面层),260L/min, 1min

22

外延生长,H2:260L/min SiCl4:6.4-7g/min PH3:100PPM;0.15-0.18L/min T:1160-1190度,时间随品种而定 H2冲洗, 降温, 1170度, 1min 6min

N2冲洗,

4min

外延中的掺杂

5

Deal模型:淀积粒子流量与生长所消耗的反应剂流量相等

薄膜制备技术 part 3 真空蒸镀 I 基本方法

第三章:真空蒸镀第三章:真空蒸镀真空蒸镀薄膜沉积中的共性问题:超净室镀膜中的气泡是影响膜的特性和附着强度的最大障碍之一,灰尘是产生气泡的主要原因。

超净室+超净真空室超净真空室:除尘,抽气时防止产生湍流。

薄膜沉积中的共性问题:超净室超净室,不能产生灰尘:1、油封机械泵所排出的气体要接到室外;2、用无皮带的直连泵或将泵装在室外;3、用塑料纸张或使用不产生灰尘的纸;4、不能用铅笔;人体污染:呼出气体中颗粒的污染距离0.6-1m ,打喷嚏的污染距离4~5m 。

主要是含有矿物质和盐如钠,钙,铁,镁,氯,铝,硫,钾,磷。

百级超净室:测试一立方英尺/分钟,0.5微米的尘小于100个大气中的尘埃粒子及其大小范围芯片特征尺寸和沾污控制物理气相沉积定义:物理气相沉积(Physical vapor deposition)是利用某种物理过程,如物质的热蒸发或在受到粒子轰击时物质表面原子的溅射等现象,实现物质原子从源物质到薄膜的可控转移的过程。

物理气相沉积特点(与CVD相比)(1) 需要使用固态的或者熔融态的物质作为蒸发源;(2) 源物质经过物理过程而进入气相;(3) 需要相对较低的气体压力环境;a) 其它气体分子对于气相分子的散射作用较小,b) 气相分子的运动路径近似为一条直线;c) 气相分子在衬底上的沉积几率接近100%。

(4) 在气相中及在衬底表面大多不发生化学反应。

真空蒸发原理定义:真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到基片表面,凝结形成固态薄膜的方法。

真空蒸发原理主要组成:(1) 真空室;(2) 蒸镀材料;(3) 激活源;(4) 衬底;(5) 其它:加热器、测温器等。

P≤10-6Torr薄膜形成“s-g-s”蒸发的基本过程(1)蒸发过程:通过能量转移,凝聚相→气相该阶段的主要作用因素:饱和蒸气压(2)输运过程:蒸气流在蒸发源与基片之间的飞行该阶段的主要作用因素:分子平均自由程(3)淀积过程:在衬底表面,凝聚→成核→核生长→连续薄膜。

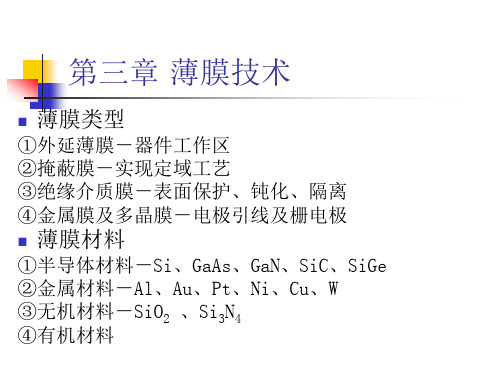

厚薄膜技术

厚膜薄膜技术的区别

相对于三维块体材料,从一般意义上讲,所谓膜,由 于其厚度尺寸小,可以看着是物质的二维形态。在膜 中又有薄膜和厚膜之分。

按膜厚的经典分类认为,小于1μm的为薄膜,大于1μm 的为厚膜。

另一种认为,厚膜与薄膜的概念并不单指膜的厚度, 而主要是还是指制造工艺技术的不同。厚膜是通过丝 网印刷(或喷涂)和烧结(聚合)的方法,而薄膜是 通过真空蒸发、溅散、气相化学淀积、电镀等方法而 形成。

印刷多层法

它是在生的氧化铝陶瓷基板上 印刷和干燥Mo、W等导体层,然 后再其上印刷和干燥与基板成分 相同的Al2O3介质浆料,反复进行 这种工序到所需层数,再将这种 基板在1500-1700的还原气氛中烧 成,基板烧成后,在导体部分镀 镍、金以形成焊区,焊接外接元 件。

பைடு நூலகம்

生板(片)叠层法

它是在冲好通孔的氧化铝生片上印刷Mo、W等导体 ,然后将这种印好导体图形的生片合叠到所需层数, 在一定的压力和温度下压紧,再放到1500-1700℃的还 原气氛中烧结成一个坚固的整体。

(3) 厚膜浆料的烧结

在干燥以后,零件被放在带式炉的传送带上,与干燥 的工作曲线一样,每一种浆料的制造商都为他们的产 品设计了精确的曲线,应该向他们咨询最新的信息。

厚膜的烧结炉必须能够具备以下几点: (1)清洁的烧结炉环境; (2)一个均匀可控的温度工作曲线; (3)均匀可控的气氛。

厚膜材料

多层陶瓷基板

所谓多层陶瓷基板,就是呈多层结构,它是用来作多层 布线用的。目前用的最多的主要是氧化铝多层陶瓷基 板。多层化的方法有三种:

厚膜多层法—用烧成的Al2O3板 印刷多层法—用未烧成(生)的基板 生板(片)叠层法—用生板(带有通孔)

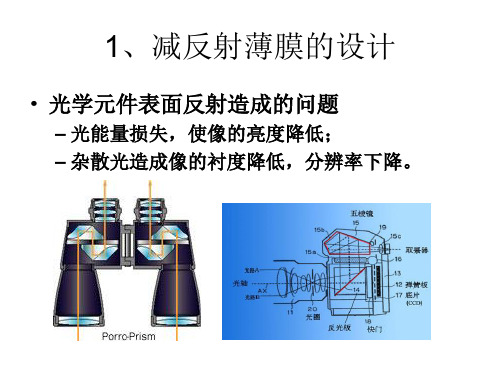

光学薄膜膜系设计

缺点:1、 剩余反射率还太高; 2、破坏色平衡

1.2 双层减反射薄膜的设计

1

1.38

1.38

1.7

1.52

1.72 Y 1.9013

1.52

0 0 膜堆

44

1.2 双层减反射薄膜的设计

0 0 膜堆

44

V型双层减反射膜 G/HL/A

1.52/1.7,1.38/1

缺点:1、剩余反射率还太高 2、破坏色平衡 3、通带越来越窄(和单层膜 比较)

解决的办法

a. 在2H层两侧增加新膜层。每加一层,应对可能 的组合进行计算对比,直至满足要求;

b. 以 nH , nL两种材料为基础,按照先简后繁的原

则:“用两层厚0 4 的H.L替代M层”;“用不等厚的 H.L替代M层”;“用对称(不一定等厚)的三层膜 LHL替代M层”;直到满足要求。

• C 替代层技术

n0 n1 n2

nk 1 nk

• 反射点的波长位置分别为:

k 1 2k

0

,

k 1 2(k 1)

0

,

k 2(k

1 2)

0

,

k

4

1

0

,

kHale Waihona Puke 2101.5 防眩光吸收膜

有吸收的减反射薄膜

LCD

玻璃

作业

• P 81 , 2.1 2.2 题

• K9/MH1H2H3L/A nM=1.63, nH1=1.95, nH2=2.32, nH3=1.87,NL=1.38

• nH1=1.95 0.379H20.215L0.379H2 • nH3=1.87 0.288L0.384H20.288L • K9/M 0.379H20.215L0.379H2 H2

第3章 厚薄膜电路

溅射蚀刻优点

(1)膜下的材料不存在任何钻蚀问题,气体离 子以基板的法线方向撞击基板。这就意味着没有 任何离子从切线方向撞击膜,因而侧面平直,与 其相反,化学蚀刻的速率在切线方向与法线方向 是相同的。因此,造成与薄膜厚度相等的钻蚀。

(2)由于不再需要用来蚀刻薄膜的烈性化学物 质,所以对人员的危害较小,而且没有污水处理 的问题。

电阻丝蒸发与电子束蒸发(2)

电子束蒸发法具有很多的优点。通过电场 加速的电子流在进入磁场后倾向与呈弧线运动, 利用这种现象,把高能电子流直接作用在蒸发 物质上。当它们轰击到蒸发剂时,电子的动能 转变成热。因为舟的电阻并不是一个影响因素, 而控制电子能量的参数是容易测量和控制的, 所以电子束蒸发是更容易控制的。此外,热将 更集中和强烈,使得在高于10-2torr温度下蒸发 成为可能,也减轻了蒸发剂与舟之间的反应。

图 电子束蒸发装置示意图

2、溅射法—可制备各类金属、合金、化合物薄 膜。

直流溅射—制备各类金属膜

磁控溅射–-是一种淀积速度高、工作气压低的溅射 技术,提高了淀积速度及膜质量,

反应溅射—采用纯金属作为靶材,在气体中混入适 量的活性气体,获得不同的化合物薄膜。

溅射淀积薄膜

如图所示,在一个大约10Pa压力的局部真空里形 成一个导电的等离子体,用于建立等离子体所用的气 体通常是与靶材不发生反应的某种惰性气体,例如氩 气。基板和靶材置于等离子体中,基板接地,而靶材 具有很高的AC或DC负电位,高电位把等离子体中的 气体离子吸引到靶材上,具有足够动能的这些离子与 靶材碰撞,撞击出具有足够残余动能的微粒,使其运 动到达基板并黏附其上。

第3章

厚/薄膜技术

概述

厚膜技术使用丝网印、干燥与烧结三种工艺方法。 薄膜技术是一种减法技术,使用镀膜、光刻与刻蚀方法。 均用于制作电阻、电容、基板上的布线导体等。

【2024版】微电子工艺之薄膜技术

二、外延掺杂及杂质再分布

3.杂质再分布

再分布:外延层中的杂质向衬底扩散;

衬底中的杂质向外延层扩散。

总杂质浓度分布:各自扩散的共同结果。

①衬底杂质的再分布(图3-21)

初始条件:N2(x,0)=Nsub,x<0; N2(x,0)=0,x>0; 边界条件一:衬底深处杂质浓度均匀,即

当vt» D1t 时,有

N1x,t

Nf 2

erfc

2

x D1t

二、外延掺杂及杂质再分布

当vt»2 D1t 时,有

N1(x,t)≈Nf

③总的杂质分布(图3-24)

N(x,t)=N1(x,t)± N2(x,t) “+”: 同一导电类型;

“-”:相反导电类型;

三、自掺杂(非故意掺杂)

1.定义

N 2 x

x 0

二、外延掺杂及杂质再分布

边Jd界条D件2 二Nx:2 在xx外f 延J层b 表J s面 (h2x=vxfN)2 ,扩x f 散,t 流密度Jd为

解得:

N2x,t

N sub 2

erfc

2

x D2 t

v h2 2h2

v

ex

p

D2

vt

x erfc

2vt x 2 D2t

①当hG» ks,则 NGS≈NG0,V= ks(NT/ NSi) Y,是表面反 应控制。

②当ks» hG,则 NGS ≈0, V= hG(NT/ NSi) Y,是质量转 移控制。

二、外延掺杂及杂质再分布

1. 掺杂原理-以SiH4-H2-PH3为例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.6 热分析技术 Thermal Analysis

4. 热重分析曲线 TG曲线:

一次微分

微商热重曲线DTG曲线:

15

பைடு நூலகம்

2.6 热分析技术 Thermal Analysis

三、热重法 (Thermo-gravimetry,TG)

列出了利用TG/DTA 同步测量所能检测出的主要现象和TG 曲线及DTA 曲线的模型。

热分析是在程序控制温度下测量物质的物理性质与 温度关系的一类技术。

指线性升温、线性降 温、恒温等 指试样本身,也可指 试样的反应产物

热分析法的核心就是研究物质在受 热或冷却时产生的物理和化学的变迁速 率、温度以及所涉及的能量和质量变化。

指物质的质量、温度、 热量、尺寸、机械特 征、声学特征、光学 特征、电学特征及磁 学特征的任何一种

20

第三章 薄膜工艺

概述

薄膜材料是采用特殊的方法,在体材料的表面沉积或制备的一 层性质与体块材料性质完全不同的物质层。 薄膜材料往往具有特殊的材料性能或性能组合。 当固体或液体的一维线性尺度远远小于它的其它二维尺度时, 我们将这样的固体或液体称为膜。 通常把膜层无基片而能独立成形的厚度作为薄膜厚度的一 个大致的标准,约在1µm左右。 厚膜:厚度大于1μm ,薄膜:厚度小于1μm 薄膜材料的特殊性 :

22

第三章 薄膜工艺

电子薄膜材料的类别

①半导体器件与集成电路中使用 的 导 电 材料 与 介 质薄 膜 材 料 ( Al 、 Cr 、 Pt 、 Au 、多晶硅、 硅化物、SiO2、Si3N4、Al2O3 等的薄膜)。 ②超导薄膜 YBaCuO系稀土元素氧化物超 导薄膜; BiSrCaCuO 系 和 TlBaCuO 系 非稀土元素氧化物超导薄膜。

16

16

2.6 热分析技术 Thermal Analysis

四、热机械法TMA(Thermo Mechanical Analysis)

基本原理

TMA 是指按照一定程序控制样品 的温度变化,并向样品施加非振动型 载荷,将该物质的形变作为温度的关 系进行测量的技术。 在一定的静态负载作用下,边加 热(或冷却)边检测样品所发生的膨胀 ,收缩,或针入等的形变及其形变量 的方法。

气体分压

气体、蒸汽 ?

取决于压力增加时是否能够凝聚成为液体。 例如:200oC 时水为蒸汽,但是在 500oC, 水就是气体。 当压力较低时,气体和蒸汽特性相同。

32

第三章 薄膜工艺

空气是多种气体混合物

PARTIAL PRESSURES OF GASES CORRESPOND TO THEIR RELATIVE VOLUMES PERCENT BY VOLUME GAS SYMBOL

薄膜压力传感器

金刚石薄膜UV传感器

24

第三章 薄膜工艺

电子薄膜材料的类别

⑤薄膜电阻、薄膜电容、薄膜阻容网络与混合集成电路

⑥ 薄膜太阳能电池 非晶硅、CuInSe2和CdSe薄膜太阳电池。

25

第三章 薄膜工艺

电子薄膜材料的类别

⑦ 平板显示器件 液晶显示、等离子体显示和电致发光显示三大类平板显示器件 所用的透明导电电极(ITO薄膜)。 电致发光多层薄膜(包括ITO膜,ZnS:Mn等发光膜,Al电极 膜等)组成的全固态平板显示器件及OLED显示器件。

17

2.6 热分析技术 Thermal Analysis

四、热机械法TMA(Thermo Mechanical Analysis)

主 要 探 针 的 示 意 图

18

第三章 薄膜工艺

概述

随着电子器件的小型化、集成化、低功耗发展,电 子薄膜材料也越来越受到重视。电子薄膜材料涵盖了 几乎所有的电子功能材料:

式控制温度的高温炉中,上端被悬挂在一个具有高灵敏度及精确 度的天平上。在加热或冷却的过程中,由于待测物会因为反应导 致重量的变化,这个因温度变化造成的重量变化可以由天平测量 获得。 由传感器检测并 输出天平失衡信号, 这一信号经测重系统 天平 放大后,用以自动改 高 变平衡复位器电流, 温 使天平恢复平衡。复 温控单元 炉 位器中的电流与样品 热 质量变化成正比,因 电 此记录电流的变化就 偶 能得到试样的质量变 14 化。

2. 提供一个洁净的表面(供薄膜沉积)。

空气气氛 污染严重 (经常是水)

高真空 洁净表面

30

第三章 薄膜工艺

气体与真空

空气作为一种气体,由气体

分子组成(可以想象为弹性 小球)。气体分子沿直线运 动,直到与邻近分子或者器 壁发生碰撞为止。

31

第三章 薄膜工艺

气压

P = F / A=nMvrms2/3NA 气压来 源于 气 体分子 对 器 壁的不断碰撞。

28

化合法、扩散法、离子注入法

第三章 薄膜工艺

如果存在微米级的尘埃,薄膜很可能穿孔,对环境清洁度要 求高,许多薄膜技术是在真空下实现的,“真空”是许多薄膜 制备的必要条件,因此,掌握一定的真空知识是必需的。

为什么需要真空?

1. 需要粒子在较长的距离做直线运动。

29

第三章 薄膜工艺

为什么需要真空?

4

4

2.6 热分析技术 Thermal Analysis

9类17种

国 际 热 分 析 协 会 确 认 的 热 分 析 技 术

(ICTA)

热分析的四 大支柱

5

5

2.6 热分析技术 Thermal Analysis

热分析曲线的概念 下图中以高分子样品为例,表示了利用各种典型的热分析方 法获得的曲线。

在程序控温下,测量物质的质量与温度或时间的关系的 方法,通常是测量试样的质量变化与温度的关系。 控温方法:升温法、恒温法

根据天平与加热炉的位置关系, TG 在结构上大致可分为上盘型,悬 吊型及水平型三大类。

13

13

2.6 热分析技术 Thermal Analysis

基本原理:待测物置于耐高温容器中,此容器被置于一具有可程

2.6 热分析技术 Thermal Analysis

二、示差扫描量热法 (DSC,(Differential Scaning Calarmeutry)

CuSO4· 5H2O的DSC和DTA曲线比较

DTA

DSC

DSC与DTA曲线相同,但更准确

2.6 热分析技术 Thermal Analysis

三、 热重法 (Thermo-gravimetry,TG) 1.定义

PARTIAL PRESSURE PASCAL TORR

氮气 氧气 氩气 二氧化碳 氖气 氦气 氪气 氢气 氙气 水

N2 O2 Ar CO2 Ne He Kr H2 Xe H2O

78 21 0.93 0.03 0.0018 0.0005 0.0001 0.00005 0.0000087 Variable

定性分析

差热分析中产生吸热、放热的物理化学反应

现象 吸热 结构转变 熔化 汽化 升华 吸附 脱附 吸收 放热 现象 吸热 放热

物 理 原 因

化 学 原 因

化学脱附 析出 脱水 分解 氧化度降低 还原反应 氧化反应

10

2.6 热分析技术 Thermal Analysis

26

第三章 薄膜工艺

电子薄膜材料的类别

⑧ 用ZnO、AlN等薄膜制成的声表面波滤波器。 ⑨ 磁记录薄膜与薄膜磁头 高质量和录象的磁性材料薄膜录音带与录象带; 计算机数据存储的CoCrTa、CoCrNi等的薄膜软盘和 硬盘; 垂直磁记录中FeSiAl薄膜磁头等。 ⑩ 静电复印鼓用Se-Te、SeTeAs合金薄膜及非晶硅薄膜。

6

6

2.6 热分析技术 Thermal Analysis

一、差热分析(Differential Thermal Analysis,DTA)

DTA 是指按照一定程序控制样品和参比物的温度 变化,并将两种物质间的温度差作为温度的关系进行 测量的方法。 DTA 装置的结构图

正如图所示那样, DTA 所采用的测量方 法是把样品和参比物放 入炉内,检测其在升温 (或降温)过程中两者间 的温差。

二、差示扫描量热法 (DSC,(Differential Scaning Calarmeutry) DTA面临的问题

定性分析,灵敏度不高

1、DSC定义

是在程序控制温度下,保持试样与参比物之间温度始终相同,

测量输给试样和参比物的能量差随温度或时间变化的一种技术。

优势:试样和参比间无 温差、无热传递,使热 损失小,检测信号大。 灵敏度和精度大有提高 ,可进行定量分析。

从导电性最好的超导薄膜到绝缘性的电介质薄膜; 从金属到无机化合物薄膜; 甚至有机高分子薄膜。

19

第三章 薄膜工艺

概述

薄膜的定义: 由单个的原子、 离子、原子团无规则 地入射到基板表面, 经表面附着、迁徙、 凝结、成核、核生长 等过程而形成的一薄 层固态物质。 Vacuum Atom Thin Film Substrate surface

7 7

2.6 热分析技术 Thermal Analysis

一、差热分析(Differential Thermal Analysis,DTA)

将此时的温差与时间的关系表示出来,便可按照各种热反 应记录下吸热峰,放热峰或阶梯线。

8 8

2.6 热分析技术 Thermal Analysis

DTA曲线提供的信息

27

第三章 薄膜工艺

薄膜制备方法的分类

PVD 气 相 法 CVD 液 相 法 真空蒸发 Evaperation 溅射 Sputtering 离子镀 Ion plating

淀 积 法

渗 入 法

常压CVD、低压CVD、 金属有机物CVD、 等离子体CVD、 光CVD、热丝CVD 化学镀、电镀、Sol-Gel、MOD、液相 外延、水热法、喷雾热解、喷雾水解、 LB膜