模流分析中热节

模流分析资料

塑料流动行为一、塑料如何充填模穴射出成型射出成型的过程可分为三个阶段:●充填阶段;●加压阶段;●补偿阶段。

1、充填阶段充填阶段时塑料被射出机的螺杆挤入模穴中直到正好填满。

当我们要设计一个产品必须要使用到射出成型的制程时,最重要的是了解塑料充填的过程。

当塑料进入模穴时,塑料接触模壁时会很快的凝固,这会在模壁和熔融塑料之间形成凝固层。

下列的图显示塑料波前如何随着塑料往前推挤时而产生的扩张。

当流动波前到达模壁并凝固时,塑料分子在凝固层中没有很规则排列,一旦凝固,排列的方向性也无法改变。

红色箭头代表熔融塑料的流动方向,蓝色层代表凝固层,而绿色箭头代表熔融塑料向模具的传热方向。

2、加压阶段:在模穴充填满之后紧接着是加压阶段,虽然所有的流动路径在上一个阶段都已经充填完成,但其实边缘及角落都还有空隙存在。

为了完全充填整个模穴,所以必须在这个阶段加大压力将额外的塑料挤入模穴。

在下列图标中显示,模穴在充填阶段未期及加压阶段未期的差异,我们可以在左图的蓝色圆圈内看到未充填的死角。

注意:有时候“Confidence of Fill”的结果不能正确地预测短射,仍然显示良好的充填品质,但事实上可能有些区域不能被完全的充填。

这是因为浇口位置不适当而不能使全部的区域都能得到足够的保压。

3、补偿阶段:塑料从熔融状态冷凝固到固体时,会有大约25%的高收缩率,因此必须将更多的塑料射入模穴以补偿因冷却而产生的收缩,这是补偿阶段。

二、产品肉厚如何影响塑料流动“A flow leader and A flow deflector”定义:“A flow leader” 是指增加流动路径的肉厚以增加该路径的塑料流速。

“A flow deflector” 是指减少流动路径的肉厚以减少该路径的塑料流速。

Flow leaders 和Flow deflectors:Flow leaders 及Flow deflectors常常用来使模穴内各流动路径能在相同的时间内充填完(即流动平衡)。

模流分析

结果概要输出充模时间(Fill Time)充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果.云纹线的间距应该相同,这表明熔体流动前沿的速度相等。

制件的填充应该平衡。

当制件平衡充模时,制件各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

·注射位置压力:XY图(Pressure at injection location: XY Plot )注射节点是观察2维XY图的常用节点。

通过注射位置压力的XY图可以容易地看到压力的变化情况。

当聚合物熔体被注入型腔后,压力持续增高。

假如压力出现尖峰(通常出现在充模快结束时),表明制件没有很好达到平衡充模,或者是由于流动前沿物料体积的明显减少使流动前沿的速度提高。

流动前沿温度(Temperature at flow front)流动前沿温度是聚合物熔体充填一个节点时的中间流温度。

因为它代表的是截面中心的温度,因此其变化不大。

流动前沿温度图可与熔接线图结合使用。

熔接线形成时熔体的温度高,则熔接线的质量就好。

而在一个截面内熔接线首先形成的地方是截面的中心,因此,如果流动前沿的温度高,熔接线强度通常都高。

熔接线(Weld lines)当两股聚合物熔体的流动前沿汇集到一起,或一股流动前沿分开后又合到一起时,就会产生熔接线,如聚合物熔体沿一个孔流动。

有时,当有明显的流速差时,也会形成熔接线。

厚壁处的材料流得快,薄壁处流得慢,在厚薄交界处就可能形成熔接线。

熔接线对网格密度非常敏感。

由于网格划分的原因,有时熔接线可能显现在并不存在的地方,或有时在真正有熔接线的地方没有显示。

为确定熔接线是否存在,可与充模时间一起显示。

同时熔接线也可与温度图和压力图一起显示,以判断它们的相对质量。

减少浇口的数量可以消除掉一些熔接线,改变浇口位置或改变制件的壁厚可以改变熔接线的位置。

气穴(Air traps)气穴定义在节点位置,当材料从各个方向流向同一个节点时就会形成气穴。

Moldflow精确分析的材料技术解决方案

Moldflow精确分析的材料技术解决方案作者:Moldflow中国区技术经理姜勇道材料属性和Moldflow分析结果有密切的关联性,材料测试数据的准确性直接影响後者的准确性。

从表1可以看出,材料属性对Moldflow分析结果有直接的影响,特别是收缩对材料各属性依赖最大,热传导系数对Moldflow分析结果影响最大。

Moldflow分析必须的重点材料属性Moldflow材料数据库的材料属性类目达到70种以上,除了Moldflow分析必须的数据以外,还有很多描述性的参考数据。

下面重点介绍几个关键的材料属性。

粘度(Viscosity)聚合物为非牛顿假塑性流体,具有剪切变稀的特性,其粘度不仅受温度的影响,还受剪切速率的影响。

Moldflow默认的粘度模型为Cross-WLF模型。

这一模型能在较宽剪切速率范围内反应塑料熔体流动规律,适应温度范围广,能更准确地描述伴有冷却效应的熔体流动。

特别是当温度接近於玻璃化转移温度时,能很好拟合粘度的迅速增加。

表1 材料属性与Moldflow分析结果(实际成型效果)的关联性(注:0-关联小,1-略有关联,2-有关联,3-密切关联)式(1)为Cross-WLF粘度模型的运算式:这也是经典的7参数模型(n, D1, D2, D3, A1, A2)其中n是非牛顿指数,1-n表示剪切变稀曲线的斜率;是剪切变稀行为开始的剪应力;D2对应低压下的玻璃化转移温度;D3是压力影响系数,表徵粘度对压力的依赖性,在高速高压成型分析中,比如超薄成型,必须考虑粘度的压力依赖性。

表2 几种常见材料的D3值Cross-WLF模型考虑的是剪切粘度,不考虑拉压粘度。

在浇口直径变化较剧烈的情况下往往会有较明显的拉压粘度效应,造成更大的压力损失,此时需要考虑Juncture loss的Bagley 修正系数C1和C2(采用3D求解器考虑Extension viscosity模型系数A和B)。

如Moldflow 未提供修正系数,可在Moldflow帮助档中查找经验数据进行修正。

塑料零件模流分析教程

模流分析-问题排除塑料射出成形制程相当复杂,牵涉因素众多,当发现问题时,应该先确定制程的稳定性,确定瑕疵并非由于过度制程所引起的。

排除射出成形问题并没有固定的步骤,但是,至少针对有些因为操作特性所导致的瑕疵,可以建议有效的改善方法。

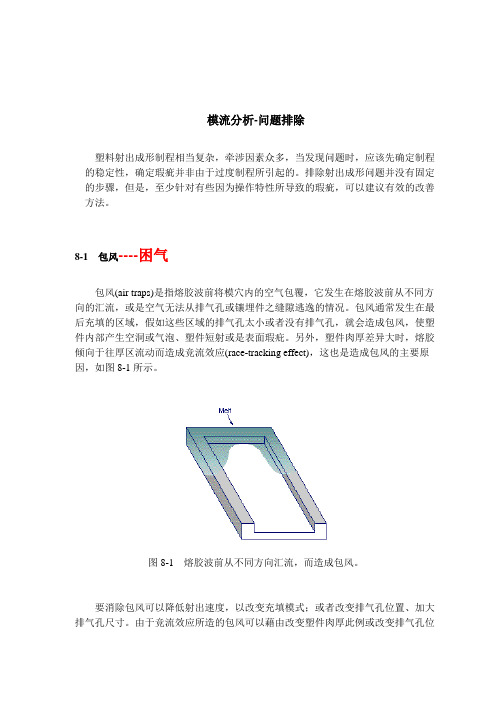

8-1 包风----困气包风(air traps)是指熔胶波前将模穴内的空气包覆,它发生在熔胶波前从不同方向的汇流,或是空气无法从排气孔或镶埋件之缝隙逃逸的情况。

包风通常发生在最后充填的区域,假如这些区域的排气孔太小或者没有排气孔,就会造成包风,使塑件内部产生空洞或气泡、塑件短射或是表面瑕疪。

另外,塑件肉厚差异大时,熔胶倾向于往厚区流动而造成竞流效应(race-tracking effect),这也是造成包风的主要原因,如图8-1所示。

图8-1 熔胶波前从不同方向汇流,而造成包风。

要消除包风可以降低射出速度,以改变充填模式;或者改变排气孔位置、加大排气孔尺寸。

由于竞流效应所造的包风可以藉由改变塑件肉厚此例或改变排气孔位置加以改善排气问题。

包风的改善方法说明如下:(1)变更塑件设计:缩减肉厚比例,可以减低熔胶的竞流效。

(2) 应变更模具设计:将排气孔设置在适当的位置就可以改善排气。

排气孔通常设在最后充饱的区域,例如模具与模具交接处、分模面、镶埋件与模壁之间、顶针及模具滑块的位置。

重新设计浇口和熔胶传送系统可以改变充填模式,使最后充填区域落在适当的排气孔位置。

此外,应确定有足够大的排气孔,足以让充填时的空气逃逸;但是也要小心排气孔不能太大而造成毛边。

建议的排气孔尺寸,结晶性塑料为0.025厘米(0.001英吋),不定形塑料为0.038厘米(0.0015英吋)。

(3)调整成形条件:高射出速度会导致喷射流,造成包风。

使用较低的射出速度可以让空气有充足的时间逃逸。

8-2 黑斑、黑纹、脆化、烧痕、和掉色黑斑(black specks)和黑纹(black streaks)是在塑件表面呈现的暗色点或暗色条纹,如图8-2所示。

基于Digmate、moldflow和abaqus联合对包塑铜排热应力仿真朱兆波

基于Digmate 、moldflow 和abaqus 联合对包塑铜排热应力仿真 朱兆波发布时间:2021-10-01T09:16:42.933Z 来源:《基层建设》2021年第18期 作者: 朱兆波[导读] 本文运用moldflow 对包塑铜排塑料成型工艺进行仿真,然后将工艺仿真的结果运用digmate 将塑料成型工艺过程中的各向异性的纤维方向摘要:本文运用moldflow 对包塑铜排塑料成型工艺进行仿真,然后将工艺仿真的结果运用digmate 将塑料成型工艺过程中的各向异性的纤维方向、残余应力应变和熔接面降低系数等影响结构分析结果的工艺结果准确地提取出来,最后将取出来的文件导入ABAQUS 里进行冷热冲击的仿真预测该结构是否存在应力集中或者开裂的情况,从而缩短该零件的设计开发时间。

引言包塑铜排是指塑料件包覆高压导线注塑一体成型,广泛地应用于电子电器行业,随着行业的发展,各器件也不断地向集成化、灵巧化发展,特别是应用于新能源电动汽车上,零部件的重量决定着续航里程的长短,各个主机厂都在寻求方案减轻零件的重量,所以轻量化和集成化的需求十分强烈,在这样的需求下,包塑铜排应运而生,因为它可以将复杂电路集成在同一个零件上,而高压接插件也会越来越多的被铜排取代,铜排包塑一体化是必然发展趋势。

IEC 60068-2-14是电力电子器件通用标准,所有重要的电子电器件均需要满足该标要求,其主要内容是预老化冷热冲击试验即温度在-40ºC~115ºC 循环,但是包塑铜排由于外部塑料和内部金属的热传导率和收缩率不一致,导致塑料外壳极易开裂。

Moldflow 是进行注塑成型工艺分析的专业软件,abaqus 是结构力学分析的专业软件,包塑铜排的冷热冲击仿真需要两者联合仿真才能准确预测开裂及应力集中,但是实际上无法直接实现将Moldflow 的成型工艺分析结果导入到ABAQUS 中,需要digmate 将Moldflow 的塑料的纤维方向(各向异性)、成型过程中的残余应力应变和熔接面降低系数等结果提取出来,才能代入ABAQUS 中作为输入,作为下一步力学计算的影响因素,从而使得热力学分析结果更加精确。

模流术语解释

1.玻纤取向是指加玻纤的材料在剪切作用时排布,玻纤取向的差异化一般也是加玻纤材料翘曲的主要因素,分子取向通常指高分子链在剪切作用下的排布。

大家也可以看到moldflow分析之后一般不加玻纤材料翘曲值这个选项是0,很小很小。

玻纤取向和分子取向和流动方向不是一个概念,下面我发表下自己对这个概念的理解:分子取向是指所有高分子材料的分子链结构,在熔体的流动停止以前,由于流动剪切应力的作用而发生的定向,改变原分子无规则运动,这个过程称之为分子的取向。

由于模腔表面剪切应力较大,芯部剪切应力较小,因此分子取向也是有一个梯度的。

另外随着充模的完成,熔体流动也将停止,原来沿流动取向的高分子链此时又会由于热运动作用开始无规则运动,但由于冷却速度很快,无规则运动只进行一半就停止了,另一部分则被冻结在材料中,在高分子科学中称之为残余取向,这部分残余取向最终会发生松弛,并形成翘曲。

由上可知,压力才是形成取向的根本原因,温度使取向发生松弛,流动只是提供剪切应力,它是产生取向的直接原因,流动并不能完全表示取向,因为流动停止后,取向仍在继续,并将千变万化。

取向在高分子科学中用取向度karman函数定义表示,它是时空域的标量函数f(x,y,z,t),它与普通双折射实验的双折射度成正比。

2.后结晶问题(对于本例可能内侧模温高初始结晶大收缩大向内翘,外侧模温低初始结晶不充分后结晶大致使反翘。

当然不排除顶出应力的叠加作用,待考察),改善的目标可以围绕成型时充分结晶减少后结晶来考虑,模温的均匀以及适当高可以使结晶充分而均匀。

MF目前还不能考虑后结晶,处在研发阶段。

3.如果建立了一个带有锥度的流道,之后可以通过右键属性来改变整个流道的尺寸。

但是当你移动了他之后,你再右键属性的时候,就已经不能对整条流道进行修改了,而只是对每一段beam进行修改。

造成这个的原因是,移动的时候,你只移动了beam本身,而没有把属于它的带有属性的线一起移动。

线和beam分开了,就无法对整条流道进行修改了。

Magmasoft模流分析报告标准格式-2016-11-02

包气现象较多

部分地方的包气较重

充型包气分析

包气现象较多

充型包气分析

包气现象较多

充型包气分析

整个充型过程的包 气分布状况。

凝固过程分析— 温度分布

内浇口断开后,铸件本体液相较多。

凝固过程分析— 温度分布

凝固过程分析— 温度分布

T=8.582s,p=84.19%时内浇口已经断开。可考虑减压。

BS4E-6881-BA高压压铸

凝固模拟分析报告之二

苏州市永创金属科技有限公司

铸造工艺系统分析:

水冷 通道

铸件 浇道 料饼

溢流槽

工艺定义:

材料参数 压铸参数

铸件材料 压铸温度 模具材料 预热温度 稳态温度 压铸总重量 压射活塞直径 低速区间 低速速度 高速区间 高速速度

ADC12 635℃ 8418 180℃ 230~250℃ 1.62Kg 90mm 194mm 0.25m/s 86mm 3.0m/s

压射工艺优化

包括:1、2级转换点:178mm;

3.,

充型过程分析— 气压分布

铸件本体有的地方气压值相对偏高,可 能导致成型困难。

充型过程分析— 气压分布

充型过程分析— 气压分布

充型过程分析— 气压分布

充型过程分析— 气压分布

该处的气压接近2个 大气压,没有可以设 置排气之处,成型过 程中导致气隔。

一型两腔,流量基 本一致,最大达到 了1000cm3/s.

T6流量最小,T7流量最大。

各个内浇口充型速度

充型压力分布

凝固过程温度时间分布曲线

喷涂阶段

模具热循环分布

模具在200摄氏度左右平衡。

结论

¬ 400吨的压机能够满足要求; ¬ 充型过程存在包气现象,可考虑适当将内浇口向

热流道 Moldflow模具分析

浇口及位置都是按你们给定的来设置的Throughput/流量每个喷嘴的流量不均匀,流道设计需要矫正,使得流道平衡。

同时因产品的流程太长,需要移动点位,避免产品末端保压不足引起产品质量的不过关。

902m m 12345Fill time (animation) 注射时间(动画)Fill time (filling sequence) 注射时间(等值线)Temperature at flow front 流体前沿温度Temperature at flow front is homogeneous, and thethin-walllow temperature at flow front are located on thin-wall. So we suggest to increating the area thicknessareaarea. So we suggest to increating the area thicknessfor uniform.//流体前沿温度均匀,较低的流体前沿温度位于for uniform.壁薄区域。

所以我们建议加厚该区域的壁厚,使其更均匀,Bulk temperature 加权平均温度MAX BULK TEMPERATURE (°C)240.7/最大加权平均温度Shear rate 剪切速率Shear rate has overcomed the limit at each gate loction for the givenmaterial material, and we had increate gate size, but it can't be low, due to the , and we had increate gate size, but it can't be low, due to the part structure and long flow length, so the part must change the large hot hot runner runner runner se se series ries ries./各浇口处的剪切速率都超出材料允许的范围,并且我们通过增加浇口也未能改变这个现象,所以产品必须改用大号的热流道系统。