超低轨道运输平板车结构设计

kpd低压轨道平车结构概述

结构概述:1总布置和车架KPD系列电动平车总布置,由车架、传动装置、从动轮对、连续缓冲装置,导电装置、电气设备组成。

传动装置的减速机为抱轴式,放于平车的一端,便于总成装拆和检视,使台面不必设检视空,使重物放置位置不受孔盖限制,且便于改装。

如台面加铺钢轨、木板、安装U形架,固定容器等。

车架是板架结构,由于采取横梁上的八点承载这种结构配合轮对上的扁担轴承座使平车台面的高度降低很多。

从而使平车更趋稳定、安全、便于装运。

操作方式用按钮开关随车操纵。

新乡百分百机电的KPD系列平车,单相(或三相)供电时前后各设二个导电装置,固定于横梁上,在轨道上滑动导电。

见图1(三相低压供电时中间前后各加一个导电装置)。

前后各设一个连续缓冲装置。

用橡胶垫缓冲,连续销可按需要装成水平或垂直位置。

2轮对和通过性车轮绝缘后就使KPD系列电动平车能利用两根钢轨作为两相导电轨。

轮对通过扁担轴承座卡在车架横梁下的定位板上,每侧用四个螺栓固定定位与轴承座之间加橡胶垫以缓和冲击。

此种型式轴承座使车身高度降低,侧向稳定性能加强、车轴承载能力提高,车架受力有利。

扁担轴承座的透盖和闷盖止口分高低二种,高的和高的装于同一侧,使轴承便于定位。

低的和低的装于同一侧,使轴承便于游动。

轮对各尺寸允许轮缘磨损见表3。

表3轮结各尺寸和允许轮缘磨损平车吨位车轮直径D(mm)车轮宽度b(mm)车轮外侧圆角r(mm)轮缘最大厚度δmax轮缘磨损最小厚度δmin轮对内侧距离l(mm)t、10t窄轨400120428mm19mm700 ±2 6t、10t400120428mm19mm1356 ±2 16t、25t500130634mm22mm1353 ±2 40t600130634mm22mm1353 ±263t、100t700140634mm22mm1353 ±2按“铁道部铁路技术管理规程第36条”规定。

线路轨距在钢轨头部内侧弯面下16mm处测量,直线地段定为1453mm,曲线地段按曲线半径规定如表4:半径(m)651以上650 ~451450 ~351350以下轨距(mm)1435144014451450按上述标准,轨距宽不得超过6mm窄不得超过2mm。

低地板轻轨车辆设计浅谈

低地板轻轨车辆设计浅谈目前,我国大多数城市均已开通低地板轻轨车辆,针对低地板轻轨车辆的设计也日益成熟,虽然低地板轻轨车辆在外型上纷繁复杂。

但均遵循着轻轨车辆的设计理念。

标签:低地板;轻轨车辆;司机台1 引言近年来,随着城市旅游业的不断发展,大部分城市均已开通城市低地板观光轻轨线路,针对低地板轻轨车辆设计也是百花齐放,各领风骚。

但是在大部分的轻轨设计中普遍遵循着轻轨车辆的传统理念。

本文采用图文并用的方式就轻轨车辆的设计理念进行解析。

1.1 车辆的分类城市低地板轻轨车辆主要分为70%低地板车辆和100%低地板车辆两种形式,字面上理解就是两种车辆主要区分在在客室地板区域。

70%低地板是客室地板不在同一个高度上,100%低地板是客室地板均在同一个高度上。

详见图1。

1.2 车辆编组形式低地板轻轨车辆编组形式比较广泛,2-6辆均可以编为组,车辆之间采用铰接方式连接,现以比较普遍的5辆车编组为例,车辆的两端是带司机室的动车,在其后面为悬浮车体,中间为带受电弓的拖车。

车辆型式MC1车:带司机室的动车F1车:悬浮车体1TP车:带受电弓的拖车F1车:悬浮车体1MC1车:带司机室的动车+:铰接贯通道装置=:自动车钩(可折叠型)车辆定义:=MC1+F1+TP+F1+MC1=1.3 车辆基本参数车辆总长度:约34500 mm车体宽度:2650 mm车辆顶面距轨面高度:≤3500 mm客室地板面距走行轨顶面高度:450 mm车辆两转向架中心距:11900 mm固定轴距:1800 mm列车两端车钩连接面间长度:35520mm车钩高度:450 mm客室内净高:2100 mm1.4 主要技术指标速度轨道内允许速度:70 km/h平面区段速度:40km/h有行人区段:25km/h1.5 车体的设计车体采用骨架承载结构;车体结构强度符合EN 12663、VDV 152等相关标准,车体压缩载荷不低于400KN;车辆配备能够吸收撞击能量的缓冲装置;车体需做隔音、隔热、减振处理;车内设纵向或横向座椅,形状应符合人体工程学的要求;车内设扶手杆,贯通道的强度和结构设计应满足乘客可以自由地在车辆的各客室之间的穿行和停留,应没有任何潜在的危险;客室内部应宽敞、通透,应有足够的空间供乘客站立和行走;车辆客室侧窗更换时不需要拆卸车体侧墙,且必须能在2个小时内快速更换。

低平板半挂车车架设计

01462E- 06

rad

表 2 结构梁单元最大应力 N mm 2

单元 98 96

I端 01318E+ 02 01745E+ 00

J端 01745E+ 00 01318E+ 02

245 N mm 2, 最大节点位移在节点 4、30 处, 其值为 Zmax = 01239 mm , 按文献[ 2 ]推荐, 一般纵梁的允许 变形量[ Z ]< 0185 mm , 因此, CXQ 9380TD P 型低平 板半挂车的强度和刚度足够。

参考文献 1 蒋崇贤, 何明辉主编. 专用汽车设计. 武汉工业大学出版

社, 1994 2 周天佑编. 汽车列车选型与设计. 交通部公路科学研究所

情报资料室, 1991

D esign of Fram es of L ow Fla t-bed Sem i- tra ilers

L UO J ia- lan

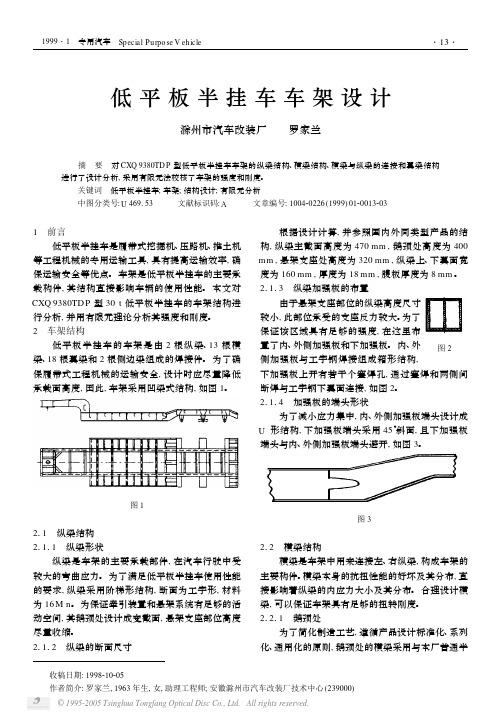

1 前言 低平板半挂车是履带式挖掘机、压路机、推土机

等工程机械的专用运输工具, 具有提高运输效率, 确 保运输安全等优点。 车架是低平板半挂车的主要承 载构件, 其结构直接影响车辆的使用性能。 本文对 CXQ 9380TD P 型 30 t 低平板半挂车的车架结构进 行分析, 并用有限元理论分析其强度和刚度。 2 车架结构

会出现较大的应力。 由于车架的牵引销处和悬架支 座部位扭转变形小, 在此部位采用了这种连接方式,

Z 轴: 过左、右纵梁前端连线的铅垂面与车架纵 向对称面的交线, 正向指向下方。

并在牵引销后横梁处增设斜撑, 以提高纵梁的扭转 刚度。

31112 模型选择 不装钢板弹簧的车架承受静载荷

21312 横梁仅与纵梁的腹板相连接 这种结构 (如图 4b) 刚度较差, 允许纵梁截面产

有轨电动平板车设计

有轨电动平板车设计一、构造设计1.车体:车体由钢材和铝合金材料制成,轻巧且耐用。

车体上设有座椅和脚踏板,乘客可以坐在座椅上或站在脚踏板上进行出行。

2.轨道:轨道由钢材制成,安装在城市道路上。

轨道的铺设可以遵循现有的公共交通路线或新建专用轨道。

3.电动系统:有轨电动平板车采用电动机驱动,电动机与车轮相连。

电动系统由电池组和控制器组成,电池组负责提供电能,控制器用于控制电动机的转动。

4.控制系统:控制系统主要包括车辆的各种控制功能,如加速、减速、转向等。

控制系统可以通过操纵杆或遥控器进行控制。

二、工作原理1.起步乘客坐在车上,将电动平板车启动,然后使用控制系统中的加速功能,车辆开始行驶。

起步过程中需要保持平稳,以免乘客摔倒或车辆打滑。

2.行驶当车辆在轨道上行驶时,电动平板车的轮子会与轨道接触,通过电动机的驱动,车轮开始转动,推动车辆前进。

电动系统中的电池组为电动机提供电能,保证车辆的持续行驶。

通过控制系统,乘客可以根据需要进行加速、减速或转向。

3.停车乘客在目的地附近时,可以减速或停止车辆,停靠在指定的站点上。

乘客可以选择下车或继续乘坐。

三、优势1.高效节能:有轨电动平板车采用电动驱动,不产生尾气,不消耗燃料,具有很高的能效。

与传统燃油车辆相比,电动车减少了对环境的污染,有效降低了能源消耗。

2.减少交通堵塞:有轨电动平板车在城市道路上行驶,不受交通堵塞的影响,乘客能够更快地抵达目的地。

3.舒适便捷:电动平板车提供座椅和脚踏板,乘客可以根据需要进行选择。

同时,控制系统使得乘客能够轻松地控制车辆的行驶和停靠。

4.可扩展性:由于有轨电动平板车采用轨道,因此可以根据需要进行线路的延伸和扩展。

这使得有轨电动平板车成为城市公共交通系统的一部分,提供更便捷和高效的出行服务。

总结起来,有轨电动平板车是一种高效、环保的交通工具,具有高效节能、减少交通堵塞、舒适便捷和可扩展的优势。

这种设计有望在城市交通领域发挥重要作用,为人们提供更加便捷、可持续的出行选择。

一种自带轨道的垂直提升平板车结构设计

一种自带轨道的垂直提升平板车结构设计贾金梁【摘要】传统设备列车的轨道与车架分开,一般采用绞车进行牵引移动,需要重复铺设轨道和拆卸轨道,机械效率低,成本高.针对传统平板车的这一弊端,提出了一种新型自带轨道的垂直提升平板车结构.介绍了该新型平板车的工作原理及其优势,简述了其各大结构部件,并对提升机构进行了有限元验证,以期提高其机动性和效率.【期刊名称】《机械管理开发》【年(卷),期】2018(033)009【总页数】2页(P32-33)【关键词】平板车;垂直提升;轨道【作者】贾金梁【作者单位】阳煤集团五矿, 山西阳泉045000【正文语种】中文【中图分类】TD53引言随着机械制造水平不断提升,我国煤矿机械化程度愈来愈高。

作为运送液压支架等设备的主要工具,矿用平板车所承受的载荷越来越大,安全标准也越来越高[1]。

但是传统的设备列车一般都采用绞车进行牵引,安全性能低;且轨道和车身是分开的,这就导致了设备列车每次移动时,都需要重新铺设轨道并进行绞车固定[2]。

综合来说,传统设备列车这种牵引方式机械效率低,限制了矿井的高度机械化发展,且成本较高。

因此,设备列车的机动性差、成本高、安全性差已经成为制约煤矿机械自动化发展的一个关键瓶颈。

为了进一步提高煤矿机械化程度与工作效率,就必须补齐平板车的这一短板[3]。

在这个背景下,提出了一种自带轨道的垂直提升平板车的设计方案。

该平板车摒弃了传统平板车轨道、车架分离的弊端,创新性地将轨道、车架和提升装置组合成一个有机的整体,实现了平板车的迈步式前进,提高了机动性和效率[4]。

1 自带轨道的垂直提升平板车工作原理一种自带轨道的垂直提升平板车,利用垂直提升机构进行提升和下降,同时采用自带轨道的形式实现平板车的迈步式前进[5]。

实际工作时,通过提升油缸将提升臂向下压,把导轨压在地面,此时,平板车自然而然被抬起来;通过锚固牵引装置,牵引平板车向前移动;移动动作完成后,提升油缸的油液回流,此时平板车回落,带动轨道提升;通过锚固牵引装置轨道将以平板车为支点,向前移动。

100%低地板有轨电车高强度车体结构设计

1 概述按照EN12663《铁路车辆车体的结构要求》,有轨电车的车体强度达到P-V类车型的要求,即车钩处压缩、拉伸强度分别达到200kN、150kN即可。

但随着日益增长的社会车辆,公共交通系统的运行环境变得复杂多变。

尤其在信号灯等路口,更容易发生交通事故,所以有轨电车也应随着时代的发展而相应提高性能。

本文阐述通过采取高强度材料替换、优化结构布置等方法,对100%低地板有轨电车的车体结构进行优化,从而使其车体强度从P-V类车型提升至P-IV类车型,即车钩处压缩、拉伸强度分别达到400kN、300kN,且能够满足EN15227第C-IV类标准的碰撞要求。

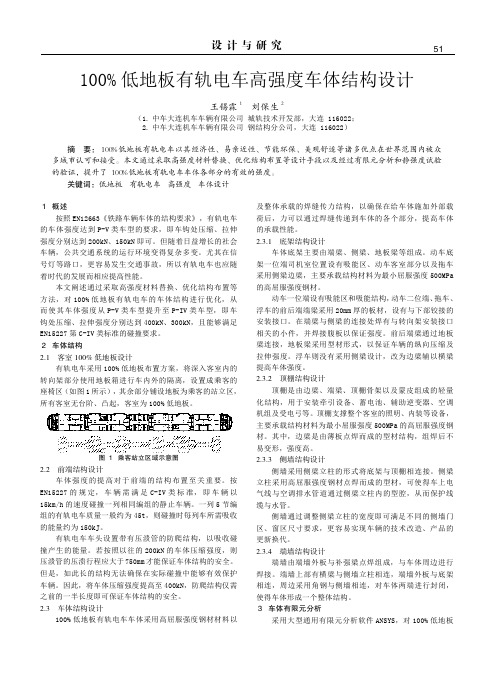

2 车体结构2.1 客室100%低地板设计有轨电车采用100%低地板布置方案,将深入客室内的转向架部分使用地板箱进行车内外的隔离,设置成乘客的座椅区(如图1所示),其余部分铺设地板为乘客的站立区,所有客室无台阶、凸起,客室为100%低地板。

图1 乘客站立区域示意图2.2 前端结构设计车体强度的提高对于前端的结构布置至关重要。

按EN15227的规定,车辆需满足C-IV类标准,即车辆以15km/h的速度碰撞一列相同编组的静止车辆。

一列5节编组的有轨电车质量一般约为45t,则碰撞时每列车所需吸收的能量约为150kJ。

200kN的车体压缩强度,则750mm才能保证车体结构的安全。

400kN,防爬结构仅需及整体承载的焊缝传力结构,以确保在给车体施加外部载荷后,力可以通过焊缝传递到车体的各个部分,提高车体的承载性能。

2.3.1 底架结构设计车体底架主要由端梁、侧梁、地板梁等组成。

动车底架一位端司机室位置设有吸能区、动车客室部分以及拖车采用侧梁边梁,主要承载结构材料为最小屈服强度500MPa 的高屈服强度钢材。

动车一位端设有吸能区和吸能结构,动车二位端、拖车、浮车的前后端端梁采用20mm厚的板材,设有与下部铰接的安装接口。

在端梁与侧梁的连接处焊有与转向架安装接口相关的小件,并焊接腹板以保证强度。

超低板车辆运输方案

超低板车辆运输方案在运输行业,超低板车辆方案被广泛应用于运输高度较大、货物特殊结构或悬挂物的场景中。

这种运输方案具有的优点是稳定性好、安全性高、运输效率高、不易损坏货物等特点,是各类运输业务中非常优秀的一种方案。

超低板车辆的基本概念所谓超低板车辆,指的是车辆底盘与地面的距离比较低的一类运输车,其车身底部的高度大约在50厘米以下,车身上部的货物高度大约在4.2米以下。

超低板车辆在运输高度较大的货物时,可以将货物靠近车底运输,从而保证整个运输过程的稳定性和安全性。

超低板车辆的运输场景超低板车辆一般被用于以下几种场景:运输高度较大的物品超低板车辆可以将高度较大的货物放置在其车台上,并通过牵引车民的牵引拉滑臂,将货物放到车顶,实现货物安全运输。

运输特殊结构或悬挂物超低板车辆可以根据货物特殊结构和悬挂物的不同特点,调整车身的高度,实现货物的安全运输。

运输需求较高的设备超低板车辆通常可以满足对设备运输的要求,如重量、尺寸和形状等。

超低板车辆运输的优点超低板车辆运输方案对于大多数运输需求来说,它具有以下几个优点:稳定性高超低板车辆底部与地面的高度被降低,与货物之间的重心限制减少,更大的载重能力和稳定性。

安全性高超低板车辆底盘和车身的强度都较高,使得它不但能够承受超重的物品,同时还能够在弯道和坡度中一定程度上保证车辆的稳定性。

运输效率高超低板车辆的结构设计使得它能够承载大重量的货物,提高运输效率,同时适用于大多数货物的运输需求。

不易损坏货物尤其对高价值货物,使用超低板车辆能够有效地避免货物被损坏或脱落,从而保证货物的运输安全。

超低板车辆的注意事项车辆限高不同地区的超低板车辆限高不同,超过限高的车辆将无法通过地面的隧道或立交桥等设施,因此,使用超低板车辆时,要确保车辆行驶的路线是符合规定的。

车辆行驶区域限制超低板车辆在道路上行驶时要特别注意,一定要确保遵守道路交通规则,确保行驶安全。

同时,也要注意车辆在转弯时可能发生的摩擦或碰撞。

100%低地板轻轨列车5模块车体及其铰接系统设计

1.3 车体钢结构断面车体分为BM模块和SM模块两种结构型式。

车体断面采用鼓形断面,断面如图2所示。

该100%低地板车辆地板面距离轨面很低,门槛处入口高度设计为330mm。

图2 车体断面图1.4 车体结构设计1.4.1 车体技术参数车体技术参数如表1所示。

表1 车体技术参数技术指标取值BM1/BM7模块车体长度/mm4215(司机室安装面至铰接机构转动中心)BM3模块车体长度/mm4610(两端铰接机构转动中心间距离)SM2/SM6模块车体长度/mm6600(两端铰接机构转动中心间距离)车体宽度/mm2650车体高度/mm≤3600模块间距/mm800设备安装槽间中心宽度/mm1780设备安装槽上平面到轨面高度/mm2931车钩中心线距轨面高度/mm430门槛处入口高度/mm330贯通道通过宽度/mm15001.4.2 车体结构承载特性BM模块包含BM1、BM7和BM33个模块,整体结构基本为中梁承载结构。

SM模块包含SM2和SM62个模块,整体结构为质量承载结构。

BM1和BM7模块车体通过枕梁作用在动车转向架上,一端与司机室相连,一端通过铰接机构与其他模块相连。

BM3模块车体通过枕梁作用在拖车转向架上,两端各有一个铰接机构,分别与SM2、SM6模块连接。

低地板车辆由于地板面距离轨面很低,车下空间有限,车下基本不安装设备,车顶上布置大质量设备。

侧墙上开有大的窗口及门口,刚度被削弱。

因此,底架承载大部分载荷,其强度及刚度决定整车承载能力。

车体结构如图3所示。

图3 车体结构1.4.3 底架结构BM模块底架结构主要由端头梁、端头铰接横梁和转向架接口安装模块组成。

采用模块化设计,模块间采用折弯件或机加工件连接;轮区结构采用面积较大的折弯覆盖件,上面焊接众多C型槽,用来安装各种设备,同时能增加强度。

轮区等高应力部位使用机加工件以及铸钢件。

SM模块因为没有转向架接口,底架结构主要由两根中梁和端头横梁连接组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超低轨道运输平板车结构设计

新乡市百分百机电有限公司:低压无缆轨道平板车、kpc、kpj、kpt、kpx、kpdx系列电动平车、电动平板车、电平车、动力平板车。

工作原理

电缆卷筒安装在平车的下方,通过平车的运行来实现电缆线收放,将380V电缆线直接引入平车电气控制系统,然后给平车交流电机提供动力控制平车运行。

选型参考

电缆卷筒供电电动平车操作系统为低压36V电源控制,由于机构简单,成本也较低,是车间过跨较常见的轨道平车,对于运行距离可超过50米,需要增加排线器来辅助卷线,最大运行距离可满足200米。

详细部件描述

电缆卷筒

1、电缆卷筒采用磁力耦合型

2、电缆卷筒具有排线功能

3、整车运行速度和电缆卷筒同步

4、电缆卷筒与车轮传动

5、电缆卷筒结构简单

6、电缆卷筒使用寿命长

优势

KPJ系列电动平板车可实现任意吨位,工作强度不受限制,可实现中间供电或两端供电,台面平整度较高,一般适合一天工作时间不受限制,结构简单,成本较低。

技术参数表

平车型号KPJ-50T备注

额定载重量(t)50

台面尺寸(mm)5500*2500*700车架部分全部为钢板焊接而成,梁式结构

轮距(mm)4200

轨内侧距(mm)1435

车轮直径(mm)Ф500轴承为洛阳轴承厂

车轮数量4

离地间隙(mm)50

运行速度(m/min)0-20减速机采用硬齿面减速机

续航里程(Km) 5.5

运行长度50

最大轮压(KN)174

参考重量7.8

交货期(天)30

荐用道轨型号P43

非标定制:1、载重量、台面尺寸2、平车部件均可由客户指定

电动平车设计制造引用标准

1、GB985气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸

2、GB986埋弧焊焊缝坡口的基本形式与尺寸

3、GB3177光滑工件尺寸的检验

4、GB8923涂装前钢材表面修饰等级和除锈等级

5、GB9286色漆和清漆漆膜的划格试验

6、电动平车钢板、型材、铸、锻件表面除锈应达到GB8923中的St2级。

对5mm以下薄板及管材表面除锈应达到GB8923中的Be级。

电动平车要求:

1、电动平车轴距极限偏差为±2.0mm。

2、电动平车两轮对对角线L1与L2之差不得大于3.0mm

3、电动平车被动轮(其中一个)与基准轨道轨面的间隙不得大于2.0mm。

电动平车——电气设备要求

1、电动平车各电气元器件在车上安装应牢固,运行中不得有松动。

2、电动平车穿线管的弯曲半径不得小于管径的5倍,管内导线不准有接头。

3、电动平车电动机及其他电器元件的温升不得超过80℃。

4、电动平车受电端电压降至不低于额定电压的90%时,电气设备应能正常工作。