波形板竖式反应器技术介绍

WAVE生物反应器

生 物

细胞密度超过10×106cell/ml的500L大规模培养工艺已经建立,其抗体表达量和产品质量与搅拌式生物

生

摇动平台集成空气泵,可选CO₂或O₂混合功能,内置高精度气体质量流量计,可分别用于不同种类的

物

细胞培养和发酵应用。

反

应

器

选

择

指

南

摇动平台集成空气泵和质量流量计

触摸屏数字智能调节控温/灌注培养/空气流量

摇动平台可选称重功能,结合预置细胞截留膜的灌注细胞培养袋,可设定灌注速率进行自动连续灌注 培养,显著提高细胞密度,无需额外细胞截留装置,使用方便灵活。连续灌注培养已经成功验证于 CHO细胞、杂交瘤细胞、昆虫细胞、HEK293细胞和T细胞等,一般可获得1-5x107cell/ml以上的细胞密 度,其中S2昆虫细胞密度超过108cell/ml,使用较小的反应器即可实现较大规模的样品制备和生产,有 利于减小前期投资。

WAVE生物反应器创新的采用波浪式的非介入式搅拌,剪切力低且温和高效,有利于保护细胞免受传 统搅拌桨叶端高剪切力的伤害,具有更好的细胞活率和细胞状态,提高细胞密度和产量。

WAVE

无菌密闭系统

无菌无热原细胞培养袋即开即用,可快速更换培养袋用于不同细胞的培养,避免交叉污染,无需清洗

3

灭菌,简化清洁验证。细胞培养袋采用多层生物相容性医药级材质,机械强度高、气密性好,符合 USP Class VI和ISO 10993国际生物安全标准。

指

风险。从100ml扩增到500L规模仅需WAVE20/50和WAVE1000两台生物反应器,快速灵活,节省硬件设

南

备投资。

同一个培养袋中灵活实现10倍体积扩增

精密稳定可靠

摇动平台采用新型触摸屏设计,可输入培养袋规格实现加热功率输出和PID参数的智能调节,对于不 同的培养袋规格和培养体积进行精确温度控制。

波纹工艺技术特点

波纹工艺技术特点波纹工艺是一种常见的金属加工技术,通过将金属板材进行波纹形变,可以使其获得一定的强度和刚度。

波纹工艺技术具有以下几个特点:1. 加工灵活性强:波纹工艺可以应用于不同形状和尺寸的金属板材加工,包括平板、弯曲板、锥形板等。

这种灵活性使得波纹加工可以满足不同客户的需求,适用于不同的行业和领域。

2. 制作精度高:波纹工艺可以通过调整加工参数来控制金属板材的形状和尺寸,从而实现精确的制作。

这种精度可以满足一些对尺寸和形状有严格要求的产品,例如汽车零部件、航空航天设备等。

3. 强度和刚度高:通过波纹工艺,金属板材可以获得较高的强度和刚度。

在波纹形变过程中,金属板材的表面会产生多次弯曲和拉伸,从而增加了金属板材的强度。

此外,波纹的形状还可以增加金属板材的刚度,使其具有更好的抗挠曲性能。

4. 重量轻、成本低:相比于传统的加工方法,波纹工艺可以减少金属板材的重量,从而降低产品的整体重量。

这对于一些重量敏感的行业,如航空航天、汽车制造等来说,是非常有吸引力的。

此外,由于波纹工艺可以一次完成多个环节的加工,可以大大降低加工成本和时间。

5. 技术成熟、操作简单:波纹工艺是一项相对成熟的技术,具有较为完善的工艺流程和操作规范。

操作者只需根据产品要求调整好加工参数,然后将金属板材放入波纹机进行加工即可。

操作过程简单、高效,无需复杂的设备和技术要求。

6. 应用广泛:波纹工艺技术在各个领域中都有广泛的应用。

例如,汽车行业中,波纹工艺可以用于制作汽车排气系统、燃油箱、散热器等;机械设备行业中,波纹工艺可以用于制作刚性连接器、隔音罩等;电子设备行业中,波纹工艺可以用于制作金属壳体、散热片等。

总之,波纹工艺技术具有灵活性强、制作精度高、强度刚度高、重量轻、成本低、技术成熟、操作简单和广泛应用等特点。

在不同领域的金属加工中,波纹工艺都扮演着重要的角色,为各个行业提供了高质量、高效率的解决方案。

反应器结构及工作原理现用图解

反响器构造及工作原理图解小7:这里给大家介绍一下常用的反响器设备,主要有以下类型:①管式反响器。

由长径比较大的空管或填充管构成,可用于实现气相反响和液相反响。

②釜式反响器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反响过程和液液相、气液相、气液固相等多相反响过程。

用于气液相反响过程的称为鼓泡搅拌釜〔见鼓泡反响器〕;用于气液固相反响过程的称为搅拌釜式浆态反响器。

③有固体颗粒床层的反响器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反响过程,包括固定床反响器、流化床反响器、移动床反响器、涓流床反响器等。

④塔式反响器。

用于实现气液相或液液相反响过程的塔式设备,包括填充塔、板式塔、鼓泡塔等〔见彩图〕。

一、管式反响器一种呈管状、长径比很大的连续操作反响器。

这种反响器可以很长,如丙烯二聚的反响器管长以公里计。

反响器的构造可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进展多相催化反响,如列管式固定床反响器。

通常,反响物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或 200〔液体〕,物料的流淌可近似地视为平推流。

分类:1、水平管式反响器由无缝钢管与U 形管连接而成。

这种构造易于加工制造和检修。

高压反响管道的连接承受标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达 10000-20230kPa。

2、立管式反响器立管式反响器被应用于液相氨化反响、液相加氢反响、液相氧化反响等工艺中。

3、盘管式反响器将管式反响器做成盘管的形式,设备紧凑,节约空间。

但检修和清刷管道比较困难。

4、U 形管式反响器U 形管式反响器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U 形管的直径大,物料停留时间增长,可应用于反响速率较慢的反响。

5、多管并联管式反响器多管并联构造的管式反响器一般用于气固相反响,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反响器中反响制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反响器中合成氨。

新型波纹板式脱硝催化剂技术探析

·69新型波纹板式脱硝催化剂技术探析文_罗亚鹏 冯艳婷 启源(西安)大荣环保科技有限公司摘要:本文从波纹板式脱硝催化剂的生产技术、产品特点及应用三方面系统的介绍了波纹板式脱硝催化剂技术特点。

波纹板式脱硝催化剂生产工艺稳定,生产周期短,产品具有波纹式整体压延成型、高强度玻璃纤抗热冲击力强、独特三态孔结构、比表面积高 、SO2氧化率低、抗中毒性高、单位体积重量轻、应用温度范围宽、产品种类多等优势使得波纹板式脱硝催化剂在燃煤、燃油、燃气、其他工业窑炉燃、VOC载体等多个领域具有广泛的应用前景和很好的社会环境效益。

关键词:波纹式;脱硝;催化剂;VOC载体Study on New Type of Corrugated Plate Denitration Catalyst TechnologyLuo Ya-peng Feng Yan-ting[ Abstract ] In this paper, the production technology, product characteristics and application of corrugated plate denitration catalyst are systematically introduced. The corrugated plate denitration catalyst has the advantages of stable production process, short production cycle, corrugated integral calendering, strong thermal shock resistance of high-strength glass fiber, unique three-state pore structure, high specific surface area, Low SO2 oxidation rate, high toxicity resistance, light weight per unit volume, wide range of application temperature, and many kinds of products, which make the corrugated plate denitration catalyst in coal and fuel oil , gas, other industrial furnace combustion, VOC carrier and other fields have a wide range of application prospects and good social and environmental benefits.[ Key words ] Corrugated; denitration; catalyst; VOC carrier选择性催化还原技术(SCR)具有反应温度较低,净化率高,运行可靠,二次污染小、高效成熟等优势,成为国内外应用最广的氮氧化物去除方式。

波形板挤压成型技术在装配式建筑中的应用探索

波形板挤压成型技术在装配式建筑中的应用探索装配式建筑作为一种现代化、高效率的建造方式,得到了越来越多的关注和应用。

而波形板挤压成型技术,则是在装配式建筑中常见的一种构件形成方式。

本文将探讨该技术在装配式建筑中的应用,并分析其优势和适用范围。

一、波形板挤压成型技术简介1.1 技术原理波形板挤压成型技术是利用轧机对具有强韧性材料进行挤压,通过连续加工使其成型于预定图样。

这种技术能够将平面材料加工成具有特定几何形状和设计要求的波纹结构。

1.2 技术特点波形板挤压成型技术具有以下几个显著特点:首先,该技术可以实现批量生产,提高施工效率;其次,制造过程简单且可控性较好,可以根据设计要求进行调整与改变;再次,该技术能够生产出轻质且坚固耐用的构件,并具备良好的抗冲击和隔音性能;最后,挤压成型过程中不需要借助焊接或胶水等材料进行连接,从而减少了建筑施工当中使用的其他辅助材料。

二、波形板挤压成型技术在装配式建筑中的应用2.1 墙面装饰波形板挤压成型技术可以将平面板材加工成具有独特波纹形状的墙面装饰材料。

这种具有立体感的墙面装饰不仅可以提升建筑外观的美观度,还能够增加空间层次感,并提供良好的隔音效果。

此外,由于该技术制造出来的波形板具有轻质且坚固耐用的特点,所以也能够满足装配式建筑各类抗震和安全要求。

2.2 屋顶结构在装配式住宅或商业建筑中,波形板挤压成型技术也常被应用于屋顶结构。

通过将波形板进行合理设计和搭接,可以实现快速安装和拆卸,并且大大节约了施工时间与费用。

同时,波形板的轻质化特点也减小了屋顶结构的荷载,使建筑更加安全可靠。

2.3 防水层装配式建筑对防水问题有着极高的要求,而波形板挤压成型技术可以实现在建筑物外墙或屋面上形成一层防水隔离层。

这种隔离层由具有波纹状结构的波形板组成,能够有效防止雨水渗透,并将水流导至排水口。

通过使用这种技术,装配式建筑可以获得持久的防水保护。

三、挤压成型技术在装配式建筑中的优势和适用范围3.1 优势波形板挤压成型技术具有如下优势:首先,该技术加工简单方便,能够批量生产符合设计要求的构件;其次,该技术制造出来的构件具备轻质且坚固耐用的特点;再次,波纹结构使得构件具备良好的自重分散能力和抗冲击性能;最后,使用挤压成型技术制造的构件不需要额外辅助材料进行连接,减少了施工中的工艺环节。

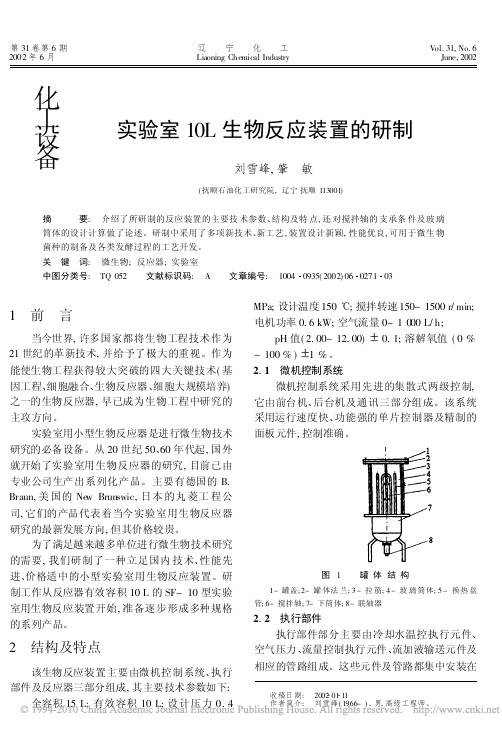

实验室10L生物反应装置的研制

而成 , 筒体无焊缝。内外表面采用先进的电解抛 光工艺进行抛光 , 其表面粗糙度 Ra 值为 0. 08~ 0. 04, 可防止积污染菌。下筒体上可设置工艺开 口, 特别是将 pH 、 溶解氧探头设在下筒体上与在 罐盖上相比, 可缩短其长度, 解决了国内不能生产 较长探头的困难, 这对实现整个装置的国产化有 特殊意义。 下筒体罐壁上的接口设计的尽量短, 并与罐 壁之间有一定的斜度 , 以避免在接口中遗留液滴 造成染菌( 见图 3) 。罐壁上的备用口中增设了采 用 O 型密封圈的塞头, 以防止产生死角。

收稿日期 : 作者简介 : 2002 01 11 刘雪峰 ( 1966- ) , 男 , 高级工程师 。

2

结构及特点

该生物反应装置主要由微机控制系统、 执行 部件及反应器三部分组成 , 其主要技术参数如下: 全容积 15 L; 有效容积 10 L; 设 计压力 0. 4

272

辽

宁

化

工

2002 年 6 月

控制部分下部的机箱内 , 能够执行控制系统的指 令, 以实现对反应器的温度、 空气流量及流加液的 控制。 2. 3 反应器 反应器由驱动机、 传动机构、 罐体及若干附件 组成。 2. 3. 1 驱动机 采用直流伺服电机 , 其功率为 0. 6 kW, 转速 为 3 000 r/ min 。 2. 3. 2 传动机构 采用同步齿形带传动, 小带轮与电机输出轴 直联 , 经同步齿形带减速后, 由橡胶弹性齿形联轴 器将动力传递给搅拌轴。该传动机构结构紧凑, 传动比准确, 布置合理, 易于装卸。 2. 3. 3 罐体 罐体结构如图 1 所示, 它由筒体 ( 包括玻璃筒 体和下筒体两部分) 、 罐盖、 罐体法兰、 换热盘管、 空气分布器、 取样阀、 搅拌器、 搅拌轴及轴封组成。 ( 1) 筒体。 筒体采用 玻璃与不锈钢两 种材料的 组合结 构。上段玻璃筒体, 通过拉筋在罐体法兰和下筒 体法兰之间压紧固定 , 使玻璃筒体与不锈钢筒体 成为一个整体。罐体法兰与下筒体法兰间采用橡 胶垫密封。为了补偿玻璃筒体和拉筋的膨胀差, 硅胶垫 较厚。为避免 垫片受力后发 生翻转和位 移, 采用了如图 2 所示的结构, 将密封垫放入法兰 上所开的槽中, 同时这种结构也不易产生死角。

27种反应器的结构及原理(图文并茂),你想了解的都在这里了

27种反应器的结构及原理(图文并茂),你想了解的都在这里了化学反应器是化工生产的核心设备,其技术的先进程度对化工生产有着重要的影响,直接影响装置的投资规模和生产成本。

也是化工生产过程的心脏,从原料经过反应器到我们想要的产品。

反应器的类型反应器的类型很多,如果按反应器的工作原理来分,可以概括为以下几种类型:一、管式反应器在化工生产中,连续操作的长径比较大的管式反应器可以近似看成是理想置换流动反应器(平推流反应器,Plug flow reactor,简称PFR)。

它既适用于液相反应,又适用于气相反应。

由于PFR能承受较高的压力,用于加压反应尤为合适。

具有容积小、比表面大、返混少、反应参数连续变化、易于控制的优点,但对于慢速反应,则有需要管子长,压降大的不足。

管式反应器类型1水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

2立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

4U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

6活塞流反应器性能特点:① 反应器的长径比较大。

②假设不同时刻进入反应器的物料之间不发生逆向混合(返混)。

③反应物沿管长方向流动,反应时间是管长的函数,其浓度随流动方向从一个截面到另一个截面而变化。

二、釜式反应器釜式反应器也称槽式、锅式反应器,它是各类反应器中结构较为简单且应用较广的一种反应器。

波形和工艺说明

1、专题说明:低温段换热元件(涂搪瓷元件)说明对低温段换热元件波形特点、搪瓷元件采用的工艺,检测标准,搪瓷厚层度,元件的附着力、孔隙率、耐沸酸、热冲击、边缘覆盖率等参数的检测报告及检测标准;搪瓷粉的化学成分、产地、生产商及应用业绩,搪瓷元件基材钢板的厚度、产地、含碳量以及屈服强度等做专题说明。

目前市场上共有两类镀搪瓷技术,分别是静电喷涂和浸搪,静电喷涂是比浸搪较为先进的一种镀搪瓷技术,在静电喷涂技术里面,又分成湿法静电喷涂和干法静电喷涂两种。

单从其工艺角度来说,浸搪工艺就比静电喷涂工艺低一个等级。

由于重力的作用,浸搪工艺会产生搪瓷流挂现象,造成涂搪厚度不均匀(上薄下厚)、表面光洁度差、气孔率高。

最严重的是边缘覆盖率很低,会在边缘“漏铁”,换热元件在边缘部分会很快开始腐蚀,因而,采用浸搪工艺生产的搪瓷元件的寿命少于静电喷涂工艺生产的搪瓷元件。

另外,由于其表面光洁度差灰分易粘结,其可清洗能力也要相差许多。

最先进的镀搪工艺是湿法静电喷涂镀搪技术。

采用的湿法静电喷涂方式生产的换热元件,堪称世界最好的换热元件,其特点是:涂搪厚度均匀、表面光洁度好、极好的边缘包裹、搪瓷附着力高、元件柔韧性好、单位面积气孔率低、强耐腐蚀、寿命长等,更加适用于APH换热器。

湿法静电喷涂工艺和干法静电喷涂工艺,在原料上的区别就在于,湿法静电喷涂在瓷釉的原料中添加了抗腐蚀材料和粘结剂,在生产过程中,由于添加了抗腐蚀材料,其耐腐蚀性能2-3倍于干法静电喷涂的换热元件。

曾做过试验,经过两种工艺制成的搪瓷钢板,浸泡在相同浓度的硫酸里面,一段时间过后,湿法静电喷涂工艺制成的搪瓷钢板失重仅为干法静电喷涂所制钢板的1/3,因此湿法工艺的耐腐蚀性明显优于干法工艺。

而干法由于其工艺特点,无法添加抗腐蚀材料。

同时,由于原料中还添加了粘结剂,使得瓷釉在母材上粘得更牢,更不容易剥落,也提高了钢板的耐腐蚀性能。

众所周知,腐蚀一般都是从裸露的钢板开始,一旦腐蚀开始,被搪瓷层包裹在里面的钢板也会被迅速腐蚀掉,有些元件虽然表面还好,其实母材已被腐蚀,对检修人员存在安全隐患。

波纹板式催化剂

波纹板式催化剂

波纹板式催化剂是一种常用于工业催化反应的催化剂形式。

它由若干波纹状的金属板组成,形状类似于波纹状的薄片或薄片状网格。

波纹板式催化剂有很大的表面积,可以提供更多的活性位点,增加催化反应的速率和效率。

同时,波纹板的形状可以增加气体和液体之间的接触面积,促进反应物的混合和扩散,提高反应的均匀性和选择性。

波纹板式催化剂广泛应用于化工、石化、环保等领域的催化反应中,例如催化裂化、氧化、脱硫、脱氮等反应。

它具有结构紧凑、操作方便、热传导性能好等优点,能够适应高温高压等恶劣的工作条件。

值得注意的是,波纹板式催化剂需要定期维护和清洗,以保证其表面的活性位点和通道的畅通,维持催化效果。

同时,由于波纹板的结构比较复杂,制备和加工难度较大,成本也相对较高。

综上所述,波纹板式催化剂是一种重要的催化剂形式,具有较大的表面积、高反应效率和灵活性等特点,适用于多种工业催化反应。

异波式波形板反应器

异波式波形板反应器(原创实用版)目录1.异波式波形板反应器的概述2.异波式波形板反应器的结构特点3.异波式波形板反应器的工作原理4.异波式波形板反应器的应用领域5.异波式波形板反应器的优势与不足正文一、异波式波形板反应器的概述异波式波形板反应器,简称为波形板反应器,是一种新型的流体混合设备,主要用于实现两种或多种液体的混合、乳化、分散和反应等功能。

该反应器采用特殊的波形板结构,能够产生强烈的涡流,使流体在反应器内充分混合,从而提高反应效果和效率。

二、异波式波形板反应器的结构特点异波式波形板反应器主要由反应器壳体、波形板组件和驱动装置等部分组成。

反应器壳体用于容纳反应液体,波形板组件则负责产生涡流,驱动装置用于带动波形板组件旋转。

波形板组件是反应器的核心部分,其特殊的波形设计能够增加流体与波形板之间的摩擦,从而产生强烈的涡流。

三、异波式波形板反应器的工作原理异波式波形板反应器的工作原理是利用波形板组件旋转产生的离心力和涡流,使反应液体在反应器内进行剧烈的湍流,从而使两种或多种液体充分混合、乳化、分散和反应。

在反应过程中,反应液体的流速、流量、压力等参数都可以根据需要进行调整,以满足不同反应条件的要求。

四、异波式波形板反应器的应用领域异波式波形板反应器广泛应用于化工、石油、医药、食品、环保等领域。

例如,在精细化工领域,可以用于生产涂料、胶粘剂、化妆品等;在环保领域,可以用于污水处理、废水处理等。

五、异波式波形板反应器的优势与不足异波式波形板反应器具有以下优势:1.混合效果佳,能够实现多种液体的充分混合、乳化、分散和反应;2.结构简单,便于安装、操作和维护;3.适用范围广,可满足不同领域的反应需求;4.能耗低,运行成本较低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

波形板竖式反应器

反应是供水厂常规物理处理三大工艺——反应、澄清、过滤中的最初一道工序。

反应效果的好坏直接影响澄清、过滤效果。

波形板竖式反应器是以水头为能源的水力式反应装置。

水力反应与机械反应相比其优点是设备简单,维护,管理方便,投资和运行费用较低。

鉴于水力反应的优点很突出,国内外一直在研究如何提高水力反应的效率、效果和稳定性。

九十年代北京随着城市用水量的激增,北京市自来水公司筹建北京第九水厂二期、三期,设计规模各为500000 m³/日,原水取自密云水库。

取水点在库面100米以下,原水浊度1~2度,温度6摄氏度以下,属低温低浊水。

采用常规反应,矾花颗粒很难形成,为此,北京北京市市政设计研究总院经过五年多试验研究,成功地研制了波形板竖式反应器。

其技术是以水头作为反应过程需要的能源,采取多级分段反应。

波形板竖式反应器,是由波形板的波峰和波谷错开排列,组成多个缩颈和扩大腔,串联成水流渐进的通道。

见图。

这种波形板竖式水力反应器在缩颈处流速较大,水流进入扩大腔后,由于过流面积突然增大,形成涡流区,这种特殊的水力条件产生了扩大腔内的微涡流,使每个扩大腔形成了一台微型的“搅拌器”。

众所周知,尺度略大于或接近于矾花颗粒的微涡旋,极有利矾花的接触碰撞,促使矾花结团并增大,便于矾花沉淀。

另外,波形板构成的扩大腔是流线型的,使进入波形板反应器内的水流没有死区,保证了经进入波形板反应器的

水流能均匀地分布;波形板的波峰和波谷的间距是根据各级絮凝段的强弱设置,形成输入的能量逐级递减。

因而使各级扩大腔形成的微型“搅拌器”,为矾花聚凝到预定的尺寸提供了合适的水力条件,使反应时间大为缩短。

波形板竖式反应器结构特点,工程实践表明,具有较高的容积利用率和较小的扩散系数。

这种特性能很好的按级分段供以足够而适量的能量,并均匀地分布在反应阶段各个部位。

波形板竖式反应器的上述结构特点所形成的水利条件是折板反应器、网格反应器、栅条反应器所不能比拟的。

波形板竖式反应器的反应段一般分为三级或称三个室,每级(室)的沿水流方向的反应器长度为7米——9米,每室可分为4~6折。

各反应室的参数相关关系为:

U1=2U2=4U3 (1)

t1=1/2t2=1/4t3 (1)

(式中U1、U2、U3及t1、t2、t3分别为第一、二、三反应室的断面平均流速和在波形板反应器中的净停留时间)

理论上波形板竖式反应器的净停留时间可在7~10分钟选取。

工程设计时净停留时间取值在15分钟左右。

波形板竖式方应器突破了其他水力反应器受流量变幅的限制,其流量变化的适应范围可达设计流量的±30~35%。

波形板竖式方应器反应效率高、反应时间短,构筑物占地小、投资省

波形板竖式方应器尤其对低温低浊的进水有优异的性能。

效果稳定,效率高。

是一种优良的水力反应器。

1995年、1998年应用在北京市第九水厂二期500000 m³/日,、三期500000 m³/日的絮凝反应段中。

该水厂水源来自密云水库,低温低浊,采用常规反应,矾花颗粒很难形成,且建造投资和运行费用高。

使用波形板反应器,即便对于浊度1——2度,温度5摄氏度以下的低温低浊水,反应段同样获得了很好的效果。

反应池末端出来的矾花结团较大,颗粒均匀一致,可沉降性好。

十多年运行表明,波形板竖式反应器设备简单,管理方便,建造、运行、维护费用低。

波形板竖式反应器荣获北京市科技成果二等奖,建设部科技成果重点推广项目。

并获得发明专利。

波形板竖式反应器研制成功应用于实际工程后,鉴于其优异性能,即刻引起国内给水届的瞩目。

建设部所属各大设计院也多采用了波形板竖式反应器。

2000年,设计规模为500000 m³/日的西安自来水有限公司南郊水厂,2001年,设计规模为 300000 m³/日的兰州自来水总公司二水厂,而后在西北地区西安北

石桥、西安第三水厂、定西、陇西、天水引洮供水工程、武威、阿克苏;东北沈阳大伙房东部水厂400000 m³/日、西部水厂500000 m³/日、辽阳300000 m ³/日、盘锦城区供水180000 m³/日、鞍山大伙房供水厂150000 m³/日、抚顺新区100000 m³/日、辽东湾一期供水厂60000 m³/日等低温低浊供水工程上均取得良好的效果,且管理方便,运行、维护费用低。

深得用户的好评。