合成氨工艺卡片样本

化学工艺学合成氨资料

40

烃类蒸汽转化的趋势

降低S/C 降低一段炉负荷,加至二段炉 热量回收 节能流程 热量能量的综合利用

41

热量能量的综合利用

能量回收

Kcal/hr

1000吨氨/天计,全厂总 能耗为180 *106Kcal/hr

二段炉出口 氨合成 对流段 中变气 脱碳液 甲烷气化 总计

C+2H2

2CO H2+CO

CO2+C C+H2O

18

一 气态烃类转化的化学反应

独立反应

-反应系统中与其它反应相对独立的化学反应 -独立反应数 = 反应系统中所有的物质数 -形成 这些物质的元素数 CH4+H2O = CO+3H2

原子守衡法

CO+H2O =

CH4 =

CO2+H2

C+2H2

19

甲烷蒸汽转化反应理论基础

上部----燃烧反应:一段炉气(H2/CO)与空气反应

强放热,使反应温度达1203℃

中部----装填Cr基镍催化剂 下部----装填Ni基镍催化剂

CH4 + H2O = CO + 3H2

解决燃烧热利用和材质的选择要求,比传统 流程节能25%。

32

33

2 工艺条件

压力 P(35~40atm)---节省原料动力消耗

---回收热值 ---减小工艺设备尺寸

温度T---一段炉出口温度(700~800℃)

---二段炉出口温度(1000℃)

---平衡温距Δ Te↓,催化剂活性↑

一段炉Δ Te 10~15 ℃

二段炉Δ Te 15~30 ℃

34

水碳比(S/C)---

S/C ↑,转化↑ 目前S/C=3.5~4;节能S/C=2.75

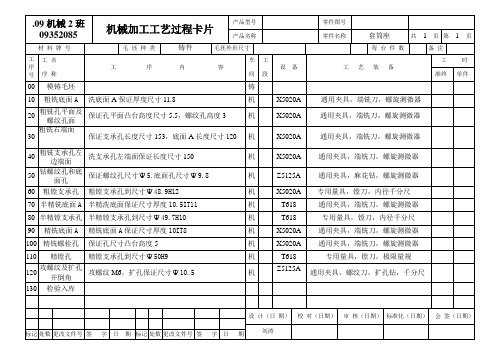

工艺卡片模板100例

.09机械2班09352085 机械加工工艺过程卡片产品型号零件图号产品名称零件名称套筒座共 1 页第 1 页材料牌号毛坯种类铸件毛坯外形尺寸每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件00 模铸毛坯铸10 粗铣底面A洗底面A保证厚度尺寸11.8 机X5020A 通用夹具,端铣刀,螺旋测微器20 粗铣孔平面及螺纹孔面保证孔平面凸台高度尺寸5.5,螺纹孔高度3 机X5020A 通用夹具,端铣刀,螺旋测微器30 粗铣右端面保证支承孔长度尺寸153,底面A长度尺寸120 机X5020A 通用夹具,端铣刀,螺旋测微器40 粗铣支承孔左边端面洗支承孔左端面保证长度尺寸150 机X5020A 通用夹具,端铣刀,螺旋测微器50 钻螺纹孔和底面孔保证螺纹孔尺寸ψ5.底面孔尺寸ψ9.8 机Z5125A 通用夹具,麻花钻,螺旋测微器60 粗镗支承孔粗镗支承孔到尺寸ψ48.9H12机X5020A 专用量具,镗刀,内径千分尺70 半精铣底面A半精洗底面保证尺寸厚度10.5IT11机T618 通用夹具,端铣刀,螺旋测微器80 半精镗支承孔半精镗支承孔到尺寸ψ49.7H10机T618专用量具,镗刀,内径千分尺90 精铣底面A精铣底面A保证尺寸厚度10IT8机X5020A 通用夹具,端铣刀,螺旋测微器100 精铣螺栓孔保证孔尺寸凸台高度5 机X5020A 通用夹具,端铣刀,螺旋测微器110 精镗孔精镗支承孔到尺寸ψ50H9机T618 专用量具,镗刀,极限量规120 攻螺纹及扩孔并倒角攻螺纹M6,扩孔保证尺寸ψ10.5机Z5125A通用夹具,螺纹刀,扩孔钻,千分尺130 检验入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

合成氨工艺技术件(模板)

XXXX化工有限公司XX万吨/年合成氨装置技术附件甲方:XXXX化工有限公司乙方: XXXXXX公司日期:XXXX年X月X日目录1.工程简况22.设计基础23.设计原则、规范和标准34.工艺描述55.供应范围106.性能保证及考核167.乙方技术服务范围和条件188.甲方技术人员培训范围和接待条件209.分项工作一览表201.工程简况1.1工程介绍1.2公司介绍(乙方简介,技术优势,专利技术及应用业绩等)2.设计基础2.1界区范围乙方的工艺设计包设计范围包括(但不限于)以下内容:甲烷化单元(如果乙方认为有必要)、合成气/循环气压缩单元、氨合成单元、氨冷冻单元及废水废气处理单元(氨回收),以及装置区内配套的公用工程、辅助生产系统和DCS、SIS控制系统等,还应包括乙方认为是必要的内容。

参见工艺流程图,所有进出合成氨装置的界区阀门包含在乙方设计范围。

装置区1M以内的工艺设计包设计由乙方负责,1M以外的并包括以下范围的工艺设计包设计不属于乙方的责任范围:2.1.1合成气压缩机、循环机的出口及吸入段的法兰,级间冷却器以及防喘振和相关的控制仪表、阀门。

2.1.2氢气和氮气新鲜气切断阀进口法兰。

2.1.3 冷却水:水冷器的进出口。

2.1.4 流量控制阀到锅炉给水预热器进口法兰。

2.1.5 流量控制阀出口法兰的连续排污。

2.1.6 蒸汽过热器下游压力控制阀出口法兰。

2.1.7 开工炉燃料气入口法兰。

2.1.8 氨压缩机的出口和入口法兰,压缩段(包括级间冷却器和防喘振系统)。

2.2生产能力和年操作时间(1)生产能力装置生产能力XX万吨/年液氨(又称无水氨)。

装置操作弹性设定为60%~110%。

(2)年操作时间8000 小时。

2.3 产品规格压力:XXMPaG 温度:常温正常流量:XXXt/d(XXXt/h)产品液氨至少满足GB536—1988优等品的要求,其中氨含量≥99.9%(wt)、残留物含量≤0.1%(wt)。

产品工艺流程卡模板

产品工艺流程卡模板引言产品工艺流程卡是产品制造过程中的一项关键文档,用于指导整个生产过程。

它记录了产品的详细制造流程、工艺参数和质量标准,以确保产品的质量和一致性。

本文档将介绍一个通用的产品工艺流程卡模板,帮助制造企业更好地管理和优化生产流程。

1. 流程卡基本信息在工艺流程卡的顶部,应该包含一些基本信息,以便更好地识别和跟踪不同流程卡。

以下是一些常见的基本信息:•产品名称:填写产品的名称或代号。

•流程卡编号:每个流程卡应该有唯一的编号,便于区分和管理。

•生效日期:记录流程卡开始生效的日期。

•版本号:每次对流程卡进行更新时,应该更新版本号。

•编制人员:填写编制流程卡的人员姓名。

•审核人员:填写审核流程卡的人员姓名。

2. 产品信息在工艺流程卡中,需要详细描述所制造产品的信息,包括但不限于以下内容:•产品规格:描述产品的尺寸、重量、形状等规格信息。

•材料:记录产品所使用的材料类型和规格。

•零部件信息:如果产品由多个零部件组成,需要详细列出每个零部件的信息,包括名称、零件编号和数量。

3. 制造工艺流程制造工艺流程是整个生产过程的关键部分,它描述了产品从原材料加工到最终成品的制造过程。

每个制造工艺步骤都应该在流程卡中详细记录,包括以下内容:•步骤编号:为每个制造工艺步骤分配唯一的编号,便于识别和跟踪。

•步骤描述:描述每个步骤的具体操作和要求,确保所有操作员都能按照统一的标准进行操作。

•工时和工序时间:记录每个步骤的工时和工序时间,以便合理安排生产计划。

•质量检验点:在合适的步骤中添加质量检验点,以确保产品符合质量标准,避免不良品流入下一工序。

4. 工艺参数对于一些特殊的工艺步骤,可能需要记录一些特定的工艺参数,以确保产品制造的准确性和一致性。

以下是一些常见的工艺参数:•温度:记录需要控制的温度范围。

•压力:记录需要控制的压力范围。

•时间:记录需要持续保持的时间长度。

•涂层厚度:记录需要达到的涂层厚度要求。

(最新整理)工艺卡片模板

走刀

次数

1

2

3

工艺编制

学号

审 定

会 签

工时定额

校 核

执行时间

批 准

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快 业绩进步,以下为(完整)工艺卡片模板的全部内容。

工序余量

(mm)

各工序

工序尺寸

工序

经济精度

表面粗糙度Ra(um)

尺寸及公差mm

表面粗糙度Ra(um)

(这个可不写,但工艺过程卡和加工工序卡必须要有)

工艺过程卡

(厂名)

机械加工工艺过程卡

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

加工工序卡模板(二)

湖南工程学院

机械加工工序卡片

产品名称

零件名称

零件图号

材料

材料名称

毛坯种类

毛坯尺寸

零件重

每台件数

卡片编号

第页

1

共页

加工工序图

工序号

工序名

设 备

夹具

工量具

刃具

工步

工步内容及要求

主轴

转速(r/min)

吃刀深度(mm)

轴向进给量

(mm/r)

(完整)工艺卡片模板

编辑整理:

尊敬的读者朋友们:

这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)工艺卡片模板)的内容能够给您的工作和学习带来便利。同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

合成氨生产工艺介绍样本

1、合成氨生产工艺简介1)造气工段造气实质上是碳与氧气和蒸汽反映,重要过程为吹风和制气。

详细分为吹风、上吹、下吹、二次上吹和空气吹净五个阶段。

原料煤间歇送入固定层煤气发生炉内,先鼓入空气,提高炉温,然后加入水蒸气与加氮空气进行制气。

所制半水煤气进入洗涤塔进行除尘降温,最后送入半水煤气气柜。

造气工艺流程示意图2)脱硫工段煤中硫在造气过程中大多以H2S形式进入气相,它不但会腐蚀工艺管道和设备,并且会使变换催化剂和合成催化剂中毒,因而脱硫工段重要目就是运用DDS脱硫剂脱出气体中硫。

气柜中半水煤气通过静电除焦、罗茨风机增压冷却降温后进入半水煤气脱硫塔,脱除硫化氢后通过二次除焦、清洗降温送往压缩机一段入口。

脱硫液再生后循环使用。

脱硫工艺流程图3)变换工段变换工段重要任务是将半水煤气中CO在催化剂作用下与水蒸气发生放热反映,生成CO2和H2。

河南中科化工有限责任公司采用是中变串低变工艺流程。

通过两段压缩后半水煤气进入饱和塔升温增湿,并补充蒸汽后,经水分离器、预腐蚀器、热互换器升温后进入中变炉回收热量并降温后,进入低变炉,反映后工艺气体经回收热量和冷却降温后作为变换气送往压缩机三段入口。

变换工艺流程图4)变换气脱硫与脱碳经变换后,气体中有机硫转化为H2S,需要进行二次脱硫,使气体中硫含量在25mg/m3。

脱碳重要任务是将变换气中CO2脱除,对气体进行净化,河南中科化工有限责任公司采用变压吸附脱碳工艺。

来自变换工段压力约为1.3MPa左右变换气,进入水分离器,分离出来水排到地沟。

变换气进入吸附塔进行吸附,吸附后送往精脱硫工段。

被吸附剂吸附杂质和少量氢氮气在减压和抽真空状态下,将从吸附塔下端释放出来,这某些气体称为解析气,解析气分两步减压脱附,其中压力较高某些在顺放阶段经管道进入气柜回收,低于常压解吸气经阻火器排入大气。

变换与脱硫工艺流程图5)碳化工段5.1、气体流程来自变换工段变换气,依次由塔底进入碳化主塔、碳化付塔,变换气中二氧化碳分别在主塔和付塔内与碳化液和浓氨水进行反映而被吸取。

合成氨生产工艺河南化工

物被还原的百分率表示称还原度。

(3).催化剂的预还原 为了使合成氨系统在短时间内投入生产, 将铁催化剂在合成塔外预先进行还原, 即所谓催化剂的预还原。 2.催化剂的钝化 还原后的活性铁遇到空气会发生强烈的 氧化反应,放出的热量能使催化剂烧结 失去活性。 钝化方法是将压力降到0.5~1MPa,温 度降到50~80度,用氮气置换系统后逐

470~520度较为适宜。 • 三、空间速度 • 当操作压力、温度及进塔气组成一定时,空速

增加,氨净值降低。由于氨净值降低的程度比 空间速度的增大倍数少,所以空间速度增加时 氨合成生产强度有所提高及氨产量有所增加。

四、合成பைடு நூலகம்进口气体组成

• 合成塔进口气体组成包括氢氮比、惰性 气体含量与初始氨含量。

(五)、惰性气体的排除

• 氨合成循环系统惰性气体通过三个途径 带出:

• 1.一小部分从系统中漏损; • 2.一小部分溶解在液氨中被带走; • 3.大部分采用放空的方法,即间断或连续

地从系统中排放。 • 放空的位置应该在氨已大部分分离之后,

而又在新鲜气加入之前。

(六)、反应前的回收利用

• 回收利用反应热的方法主要有以下几种 • 1.预热反应前的前氢氮混合气。在塔内设置换热

二、催化剂的还原与钝化

• 1.催化剂的还原 • (1)催化剂还原反应的原理 • 催化剂中氧化铁不能加速氨合成反应速度,必

合成氨工艺操作规程合成分册(上)

第一篇压缩工艺操作规程在合成氨的过程中,原料气的净化和氨的合成都要在一定的压力下进行,所以需用压缩机将原料气逐级压缩至各工艺要求之压力,送至各有关工序。

由于合成氨的生产流程不同,对压缩工序的流程和压力要求也不一样。

我厂现有M8、H16、MH三种机型,压缩级数为六级、七级压缩压缩两种形式的活塞式压缩机共14台。

第一章工艺原理第一节岗位任务将脱硫工段、变换工段、脱碳工段、铜洗工段的气体,分别加压达到工艺指标所规定的相应压力,输送到有关工段使用。

第二节基本原理1 活塞式压缩机工作原理驱动机通过皮带轮、联轴器或变速箱等将曲轴的旋转运动变为活塞的往复运动,在气缸内达到压缩气体的目的。

它的工作过程包括膨胀、吸气、压缩、排气四个过程。

1 .1 压缩过程图—1所示是一单动压缩机,这种压缩机当活塞在气缸中往复一次,只有一次吸气过程和排气过程。

其压缩气体的过程共分为三步即:1、吸入2、压缩3、压出。

现将三者分述如下: (1) 吸入——当活塞2向左移动时(见图1),缸内体积增大,压力下降,当压力下降到稍小于进气管的气体压力时,则进口管中的气体便顶开进气阀3的弹簧进入气缸,并随着活塞的向左移动继续进入缸内,至到活塞移至左边的末端为止。

(2)压缩——当活塞调转方向向右移动时,缸内体积开始缩小,压力也随之上升。

由于进气阀3有止逆作用,故缸内气体不能倒入进气管中,同时,因出口管内气体的压力又高于气缸内部的气体压力,则缸内的气体也无法从排气阀4流出缸外,而出口管中的气体又因排气阀的止逆作用,也不能流回缸内。

此时缸内的气体量保持一定。

只因活塞继续向右移动,缩小了缸内的容气空间,便使气体的压力升高了。

14 排气伐3 进气伐单动的气缸简图2 活塞1 气缸图1423(3) 压出——由于活塞右移压缩了缸中的气体,便提高了气体的压力。

当缸内的气体压力提高到稍大于出口管中的气体压力时,缸内气体便顶开排气阀的弹簧而压入出口管中,并继续压出到活塞移至到右边末端为止。

工艺卡片样本(DOC 28页)

工艺卡片样本(DOC 28页)工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 框扇下料工装名称编号第 1 页工序简图技术标准1、下料长度L充差≤2000mm±1mm2、下料角度90°±0.5°3、切割后型材断面应平整光洁,外表面清洁无划伤。

操作要求1、切割前检查设备运转是否正常。

2、装夹注意夹紧力适当,牢固,定位正确,切割过程中防止型材变形。

3、型材搬取,存放过程中防止型材划伤,磕碰,表面质量。

4、首件产品严格检查合格后方可生产。

检验方法1、用钢卷尺检查下料长检测工具1.钢卷尺。

2.角度尺。

不合格品处置度。

2、用角度尺检查下料角度。

3、目测外观质量。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣排水孔工装名称编号第 2 页工序简图技术标准1、排水孔为Φ5×30槽孔,每根料数量2个。

2、纵向位置允差别±3mm,排列均匀。

3、排水孔表面光洁,无毛刺、铣刀不得损坏型材腹板4、排水孔设在外轨道左侧。

操作要求1、铣料前检查设备运转是否正常。

2、注意排水孔的位置均匀和数量。

3、铣孔时避免划伤型材表面质量。

4、首件产品严格检查,合格后方可生产。

检验方法1、用卡尺测量排水孔尺检测工具1、卡尺。

2、卷尺。

不合格品处置寸。

2、用卷尺测量排水孔位置。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣边框料工装名称编号第 3 页工序简图技术标准1、边框上方仿型铣深度距离为40mm。

2、边框下方仿型铣深度距离为50mm。

3、仿型铣后,光滑无毛刺,深度距离偏差L±1mm。

4、边框左右铣切距离为68mm,距离偏差L±0.5mm。

操作要求1、工作前检查仿型铣床运转是否正常。

2、检查铣刀型号是否正确。

3、工作时型材轻取轻放,避免划伤型材表面质量。

工艺卡片模板

执行日期:年

产品质量指标 项目 产品纯度 项目 ××含量 ××含量 项目 原料 T101顶 T101底 < < ≥ 单位 %(质量分数) ※ 指标 0.5 500 频次 1次/8h 1次/4h 1次/4h 塔底温度 进料温度 塔顶温度 V103液位 塔底液位 塔顶压力 塔底温度 塔底液位 ××出装置温度 V104液位 ××出装置温度 塔底液位 塔顶温度 塔顶压力 回流流量 ※ ※ ※ ※ ※ ※ ℃ ℃ ℃ % % MPa ℃ % ℃ ××塔B % ℃ % ℃ MPa t/h (45~55)±15 (40-50)±20 (45~55)±15 (40~45)±5 (1.6~1.8)±0.2 (40~80)±10 LICA108 TI133 LIC107 TR129 PRCA104 FRC114 单位 液化石油气 %(质量分数) mg/L 内容 组成 组成 组成 原料质量指标 ※ 指标 99.5 V101液位 进料温度 塔顶温度 V102液位 回流流量 塔顶压力 塔底温度 塔底液位 ※ ※ ※ % ℃ ℃ % t/h MPa ℃ % 项目 单位 ××塔 (40~60)±10 (67~72)±3 (45~50)±3 (45~55)±15 (8~10)±3 (1.75~1.85)±0.1 (100~104)±5 (45~55)±15 ××塔 (50~56)±5 (38~54)±5 (40~50)±5 (45~55)±15 (45~55)±15 (1.95~2.15)±0.2 ××精馏塔A (55~60)±5 (45~55)±15 ≤60 TIC123 LICA106 TI136 电机温度 轴承温度(滚动) 轴承温度(滑动) 项目 < < < TR115 TRC113 TR118 LICA105 LICA114 PRC102 污水含油量 污水PH值 排污合格率 ≥ % ※ 指标 65 70 65 1/2—2/3 单位 ℃ ℃ ℃ 机泵运转指标 项目 < LICA111 TRC101 TR119 LICA113 FRC115 PIC102 TR116 LICA112 热水压力 净化风压力 氮气压力 热水温度 工业循环水压力 工业循环水温度 ※ ※ ※ ※ 项目 操作指标 指标 仪表位号 电 循环水 低压蒸汽 净化风 总能耗 项目

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

%

13~80

车间级

合成氨车间

氨槽压力

MPa

≤1.6MPa

车间级

合成氨车间

冰机排气温度

℃

≤100℃

车间级

合成氨车间

冰机油温

℃

45℃~65℃

车间级

合成氨车间

冰机电机温度

℃

≤65℃

车间级

合成氨车间

四、工艺设备运行指标

1.氮气压缩机

项目

单位

指标

分级

控制部门

低压氮气纯度

%

≥99.99%

厂级

甲醇厂

低压氮气压力

CJEX09.615

2.联压机

项目

单位ቤተ መጻሕፍቲ ባይዱ

指标

分级

控制部门

循环润滑系统供油压力

MPa

0.4±0.2

车间级

合成氨车间

循环油润滑系统供油温度

℃

35±2

车间级

合成氨车间

冷却水总进水压力

MPa

0.4±0.2

车间级

合成氨车间

冷却水总进水温度

℃

32±2

车间级

合成氨车间

主轴承温度

℃

≤65

车间级

合成氨车间

压缩机各段参数

车间级

合成氨车间

氨

%

13~16

车间级

合成氨车间

4.冰机岗位

项目

单位

指标

分级

控制部门

1#氨冷器进口压力

MPa

0.35~0.52

车间级

合成氨车间

2#氨冷器进口压力

MPa

0.16~0.26

车间级

合成氨车间

排气压力

MPa

≤1.6MPa

车间级

合成氨车间

油压高于排气压力

MPa

0.15-0.3MPa

车间级

合成氨车间

合成氨车间

闪蒸槽液位

%

20~50

车间级

合成氨车间

进塔循环气成分

氢

%

55~68

车间级

合成氨车间

氮

%

20~25

车间级

合成氨车间

甲烷

%

≤3

车间级

合成氨车间

循环气H2/N2

2.2~2.8

车间级

合成氨车间

氨

%

≤3.6

车间级

合成氨车间

出塔合成气

氢

%

58~62

车间级

合成氨车间

氮

%

18~22

车间级

合成氨车间

甲烷

%

≤3

≤10ppm

车间级

合成氨车间

H2/N2

2.8~3.0

车间级

合成氨车间

气液分离器液位

%

≤30%

车间级

合成氨车间

3、合成岗位

补充气压力

MPa

≤14.2

车间级

合成氨车间

系统压差

MPa

≤0.84

车间级

合成氨车间

合成塔压差

MPa

≤0.34

车间级

合成氨车间

气氨总管压力( 1#氨冷)

MPa

0.35~0.52

车间级

≤135

≤125

≤25

车间级

合成氨车间

联压机设备技术参数

型号

6MW-13.7/26-142~11.6/138-147.5型

%

≥95%

厂级

合成氨厂

CO+CO2

ppm

≤500ppm

厂级

合成氨厂

压力

MPa

2.0~2.8

厂级

合成氨厂

总硫含量

ppm

≤0.1ppm

车间级

未分析

2、产品蒸汽控制指标

项目

单位

指标

分级

控制部门

蒸汽压力

MPa

1.0~1.5

车间级

合成氨车间

3、产品液氨控制指标

项目

单位

指标

分级

控制部门

纯度

wt%

液氨≥99.8%,残留物含量≤0.2%

厂级

合成氨厂

CO+CO2

ppm

≤500ppm

厂级

合成氨厂

产品氢总硫含量

ppm

≤0.1ppm

车间级

未分析

2、甲烷化岗位

项目

单位

指标

分级

控制部门

甲烷化炉进口压力

MPa

2.0~2.8

车间级

合成氨车间

甲烷化热点温度

℃

245±5

公司级

合成氨厂

空冷器出口气体温度

℃

≤40

车间级

合成氨车间

甲烷化炉出口CO+CO2

ppm

公司级

合成氨厂

3、工艺控制指标

1.PSA岗位

项目

单位

指标

分级

控制部门

甲醇驰放气压力

MPa

2.0~2.9

厂级

合成氨厂

产品氢气压力

MPa

≤2.8MPa

厂级

合成氨厂

解吸气压力

MPa

≤0.02MPa

车间级

合成氨车间

产品氢气温度

℃

≤40℃

车间级

合成氨车间

解吸气温度

℃

≤40℃

车间级

合成氨车间

产品氢纯度

%

≥95%

≤147

车间级

合成氨车间

氮压机设备技术参数

型号

TAW1700-18/2150

分级

控制部门

工作制

S1

绝缘等级

F级

励磁电流

DC175.3A

励磁电压

DC125.3V

标准编号

T201

防爆标志

ExeIIT3

防爆合格证编号

CJEX09.615

冷却器

型号

TAW1700-18/2150

进水压力

0.4MPa

回水压力

0.2MPa

合成氨车间

气氨总管压力( 2#氨冷)

MPa

0.16~0.26

车间级

合成氨车间

闪蒸槽压力

MPa

3.0~3.5

车间级

合成氨车间

合成触媒热点温度

℃

465±5

公司级

合成氨厂

塔壁温度

℃

≤120

车间级

合成氨车间

塔出口温度

℃

260~320

车间级

合成氨车间

空冷前气体温度

℃

≤75

车间级

合成氨车间

空冷后气体温度

℃

≤40

车间级

合成氨车间

出1#氨冷器合成气温度

℃

0~6

车间级

合成氨车间

出2#氨冷器循环气温度

℃

-6~-12

车间级

合成氨车间

1#、2#氨冷器液位

%

15~45

车间级

合成氨车间

氨分离器液位

%

20~50

车间级

合成氨车间

废锅液位

%

40~70

车间级

合成氨车间

除氧槽液位

%

40~70

车间级

合成氨车间

除氧槽工作温度

℃

≥90

车间级

合成氨装置生产工艺卡片

03月23日

一、原料气甲醇驰放气控制指标

项目

单位

指标

分级

控制部门

氢气

%( W)

≥80%

厂级

甲醇厂

甲醇

%( W)

≤0.5%

厂级

甲醇厂

驰放气温度

℃

≤40℃

厂级

甲醇厂

驰放气压力

MPa

2.0~2.9

厂级

甲醇厂和合成氨厂

二、产品控制指标

1、产品氢气控制指标

项目

单位

指标

分级

控制部门

产品氢纯度

项目

Ⅰ

Ⅱ

Ⅲ

Ⅳ

分级

控制部门

吸气压力( MPa) ( G)

0.005~0.02

≤0.077

≤0.35

≤1.05

车间级

合成氨车间

排气压力( MPa) ( G)

≤0.077

≤0.35

≤1.05

≤2.9

车间级

合成氨车间

吸气温度(℃)

≤40

≤40

≤40

≤40

车间级

合成氨车间

排气温度(℃)

≤112

≤149

≤147

换热容量

140kW

进水温度

32℃

冷却水量

30t/h

密闭式电加热器

容量

1200+300W

最高温度

160℃

表面负荷

≤0.2W/cm2

防爆标志

ExeIIT3

防爆合格编号

CJEX08.035u

交流励磁机

型号

LA23.2-22/85

绝缘等级

F级

励磁电压

79.3V

励磁电流

15.1A

防爆标志

ExeIIT3

防爆合格编号

kPa

5~20

厂级

甲醇厂和合成氨厂

循环润滑系统供油压力

MPa

0.4±0.2

车间级

合成氨车间

循环油润滑系统供油温度

℃

35±2

车间级

合成氨车间

冷却水总进水压力

MPa

0.4

车间级

合成氨车间

冷却水总进水温度