内螺纹瓶盖注塑模具设计

塑料瓶盖螺纹抽芯塑料模具设计说明书

2009届毕业生毕业设计说明书题目: 保温杯瓶盖的螺纹抽芯塑料模具设计院系名称:机电工程学院专业班级:模具学生姓名:学号:指导教师:教师职称:2009 年 5 月30 日目次1引言 (1)1.1 毕业设计目的 (1)1.2 毕业设计的内容 (1)2塑料制品的设计 (2)2.1塑料制品的几何 (2)2.2 塑料制品的尺寸精度 (3)3 塑料注射模具的设计 (3)3.1 注射机的选择 (3)3.2 分型面与浇注系统 (4)3.3 脱模机构设计 (8)3.3.1 齿轮的选择和计算 (10)3.3.2 轴的设计和计算 (15)3.4 成型零件计算 (18)3.4.1 型腔、型芯成型尺寸计算 (18)3.4.2 成型螺纹计算 (18)3.5 合模导向和定位机构的设计 (19)3.6 冷却机构设计 (19)3.7 模架的设计 (19)3.8 注塑机的校核 (20)结论 (22)致谢 (23)参考文献 (24)引言该毕业设计的题目是塑料瓶盖螺纹抽芯塑料模具的设计,是对本专业知识的综合考查。

毕业设计是大学阶段教学的最后一个环节。

毕业设计把大学几年所有本专业的各种基础知识以及相关专业知识进行系统的综合运用,也是对各种理论知识、实践经验进行巩固和提高,在设计中进一步提高自己的综合素质的一个过程。

1.1 毕业设计的目的:1)通过毕业设计,巩固和深化我们这四年里所学的基本理论、基本知识和基本技能,提高我们综合应用的能力。

2)通过毕业设计,树立实践工程的观点和正确的设计思想,获得解决专业范围内工程技术的相关经验、培养解决问题的能力。

3)通过毕业设计,训练和提高我们的设计技能,包括搜集资料、学习资料和应用资料的能力;查阅设计手册和有关参考文献的技能;设计计算、绘图及编写技术文件的能力。

由于本人能力有限,此次设计中难免有许多不正确和不足之处,望老师批评指正。

1.2. 毕业设计的内容:在现代生产中,模具已成为大批量生产各种工业产品和日常生活用品的重要工艺备。

瓶盖注塑模具设计

空 间允许 , 可采 用斜 推 杆 内抽 芯来 成 型分 段 的 内螺

瓶盖 与 中空瓶 配合要 求不漏水 , 密封性 好 , 采用 完整( 连续 ) 的内螺 纹结 构 , 虑 采用 强 制脱 模 会导 考

纹 。对 于塑件上 完 整的 内螺纹 , 其成 型方法 主要 有 :

①采用强制脱模 的方式 , 但要求塑件结构允许 , 并采

用 弹性好 的塑料 ; ②采 用将螺 纹型芯做 成活动 镶件 , 在模 外进行 手动 脱模 的方式 , 虽然模具 结构简单 , 但 生产 效率低 , 动强 度 大 , 能实 现 自动 化操 作 ; 劳 不 ③

p st n,a d t e d sg s u s o i ec r sme h n s a d t emo d wo k n rn i l r il mp a ie ea r t d o ii o n h e i n is e fsd o e c a im h l r i p i cp ewe e ma n y e h sz lb a e ,b n g o y u i h l s i ic e t n lc o a e me h n s m u c s f l o v h r b e s s c s dfiu t o a t m t e l f sn t e p a t p e e s c i o k r t t c a iu s c e s u l e t e p o l u h a i c l g u o g c o s m f y a i d mo d o c f l n e a h e d p a t ic ,a d i r v h u l y a d p d c in efce c fpa t ic s u l i t m lt r a l si p e e n mp o e t e q ai r u t fiin y o l si p e e y c s t n o o c Ke o d : o te c p h e d;sd r c a im ;l c tt y W r s b tl ;t r a a i ec eme h n s o okr ae o

塑料螺纹瓶盖模具设计

( 太原理 工大学 机械工程学院 , 山西 太原 0 3 0 0 2 4 )

摘

要: 通过 对塑料螺纹瓶盖 的结构分析 , 设计 出了一套成 型模 具 。重 点对制品脱 出过程进 行 了分析 , 推导 出动 、

定模之 间的开模速 度与制件旋 出速度之 间的关 系, 阐述 了实际应用 中采取的措施 , 对 同类模具设计有参考价值 。

第1 期( 总第1 3 1 期) N o . 1 ( S U M N o . 1 3 1 ) 来自机 械 管 理 开 发

MEC HANI CAL MANAGE MENT AND DE VE L OP MEN T

2 0 1 3 年 2月

F e b . 2 01 3

塑料螺纹瓶盖模具设计

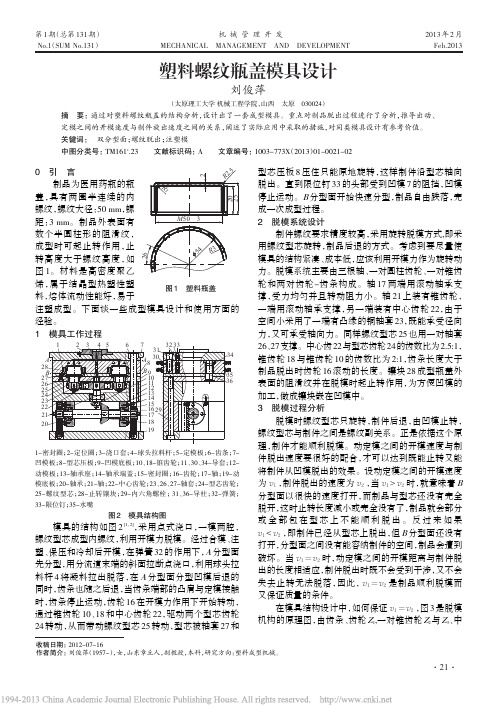

图1 塑料瓶盖

注塑成型 。下面谈一些成 型模具设计 和使用方面的

经验 。 1 模 具 工作 过程

l 一 密封 圈; 2 1 定 位圈 ; 3 1 浇 口套 ; 4 - 球头拉料 杆 ; 5 - 定模板 ; 6 - 齿条; 7 -

凹模板 ; 8 - 型芯 压板 ; 9 1 凹模底板 ; 1 0、 1 8 一 锥齿 轮 ; 1 1 、 3 0 、 3 4 一 导套 ; 1 2 一

关键词 : 双分型面 ; 螺 纹脱 出 ; 注 塑 模

中图分类 号 : T M1 6 1  ̄ . 2 3

文献标识码 : A

文章编号 : 1 0 0 3 — 7 7 3 X( 2 0 1 3 ) O 1 — 0 0 2 1 — 0 2

、 上

0 引 言

制 品为 医用药瓶 的瓶 盖, 具 有两 圈半连续 的内 螺纹 , 螺纹 大 径 : 5 0 m m, 螺 距: 3 mm。制 品 外 表 面 有 数 个半 圆柱形 的阻滑纹 , 成 型时 可起止转 作用 , 止 转 高度 大于螺 纹高度 , 如 图1 。材料是 高密度 聚乙 烯, 属 于结 晶 型 热 塑 性 塑 料, 熔 体 流动 性 能好 , 易 于

螺纹瓶盖注塑模具设计

t i o n p r a c t i c e p r o v e d t ha t t h e mo u l d s t r u c t u r e d e s i g n i s r e a s o n a b l e a n d t h e c l a mp i n g u n i t i s r e l i a b l e.Th e d e mo u l d i n g p r o c e s s i s s mo o t h a n d t h e p r o d u c t h a s a h i g h d i me n s i o n a l a c c u r a c y whi c h c a n f u l l y me e t c u s t o me r ’ S r e q u i r e me nt s .

痕、 精度 高。

关 键 词 :瓶 盖 ; 三板 ; 分段 螺纹 ; 注 塑模

中 图 分 类 号 :T G 2 4 1

文 献 标 识 码 :B

D e s i g n o f t h e i n j e c t i o n mo u l d o f t h e s c r e w t h r e a d b o t t l e c a p

收 稿 日 期 :2 0 1 7 — 0 2 — 0 6 作 者简 介 : 刘绪 民( 1 9 6 8 一) , 男, 高级 工程 师 。

Di e a n d M ou ht l ' e c hn ol og y N o. 一 t 2 01 1

LI U Xu - mi n

Ab s t r a c t : B a s e d o n t h e a n a l y s i s o f t h e s t r u c t u r a l c h a r a c t e r i s t i c s o f t h e b o t t l e c a p ,a n i n j e c 。

塑料螺纹瓶盖模具设计

第1期(总第131期)机械管理开发2013年2月No.1(SUM No.131)MECHANICAL MANAGEMENT AND DEVELOPMENT Feb.20130引言制品为医用药瓶的瓶盖,具有两圈半连续的内螺纹,螺纹大径:50mm ,螺距:3mm 。

制品外表面有数个半圆柱形的阻滑纹,成型时可起止转作用,止转高度大于螺纹高度,如图1。

材料是高密度聚乙烯,属于结晶型热塑性塑料,熔体流动性能好,易于注塑成型。

下面谈一些成型模具设计和使用方面的经验。

1模具工作过程1 2 3 4 5 6 78A A B B 92827262524232221201-密封圈;2-定位圈;3-浇口套;4-球头拉料杆;5-定模板;6-齿条;7-凹模板;8-型芯压板;9-凹模底板;10、18-锥齿轮;11、30、34-导套;12-动模板;13-轴承座;14-轴承端盖;15-密封圈;16-齿轮;17-轴;19-动模底板;20-轴承;21-轴;22-中心齿轮;23、26、27-轴套;24-型芯齿轮;25-螺纹型芯;28-止转镶块;29-内六角螺栓;31、36-导柱;32-弹簧;33-限位钉;35-水嘴图2模具结构图模具的结构如图2[1,2],采用点式浇口,一模两腔,螺纹型芯成型内螺纹,利用开模力脱模。

经过合模、注塑、保压和冷却后开模,在弹簧32的作用下,A 分型面先分型,用分流道末端的斜面拉断点浇口,利用球头拉料杆4将凝料拉出脱落,在A 分型面分型凹模后退的同时,齿条也随之后退,当齿条端部的凸肩与定模接触时,齿条停止运动,齿轮16在开模力作用下开始转动,通过锥齿轮10、18和中心齿轮22,驱动两个型芯齿轮24转动,从而带动螺纹型芯25转动,型芯被轴套27和型芯压板8压住只能原地旋转,这样制件沿型芯轴向脱出。

直到限位钉33的头部受到凹模7的阻挡,凹模停止运动。

B 分型面开始快速分型,制品自由跌落,完成一次成型过程。

2脱模系统设计制件螺纹要求精度较高,采用旋转脱模方式,即采用螺纹型芯旋转,制品后退的方式。

内螺纹管接头注塑模具设计

近年来,中小型注塑机的技术发展非常迅速,就工艺参数而言不同有

4

内螺纹管接头注塑模具设计

所提高;合模力在 100 吨级以上之注塑机的塑化能力从 60 年代的 50~ 60kg/h 提高到现在的 100kg/h;500 吨级从过去 200kg/h 提高到 400kg/h; 注射速度从过去的 100mm/s 提高到现在的 250mm/s,有的高达 450mm/s;启 闭模速度从过去的 16~20mm/min 提高到现在的 30mm/min;注射压力从过去 的 118~137MPa 提高到现在的 177~245MPa。有的发展成超高压系列,其注 射压力已达 451MPa,在这种设备上模腔压力可到 98MPa,是注塑制品的收 缩率几乎为零,可注塑 0.1~0.2mm 薄件制品。

螺纹盖注塑模设计

螺纹盖注塑模设计绪论塑料制件主要是靠成型模具获的,而它的质量是靠模具的正确结构和模具成型零件的正确形状、精确尺寸及较低的表面粗糙度来保证的。

由于塑件成型工艺的飞速发展,模具的结构也日益趋于多功能化和复杂化,这对模具的设计工作提出了更高的要求。

虽然,塑料制件的质量与许多因素有关,但合格的塑料制件首先取决于模具的设计与制造的质量,其次取决于合理的成型工艺。

通过毕业设计应达到的目的和要求,目的:了解聚苯乙烯的物理性能、流动性,成型过程中的物理、化学变化及塑料的组成、分类及性能。

了解塑料成型的基本原理和工艺特点,正确分析成型工艺对模具的要求。

能掌握各种成型设备对各类模具的要求。

掌握各类成型模具的结构特点及设计计算方法。

具有初步分析、解决成型现场技术问题的能力,包括具有初步分析成型缺陷产生的原因和提出克服办法的能力。

其基本要求:合理地选择模具结构,正确地确定模具成型零件的尺寸,设计的模具应当制造方便,充分考虑塑件设计特色,尽量减少后加工,设计的模具应当效率高,安全可靠,模具零件应耐磨耐用,模具结构要适应塑料的成型特性。

模具设计水平的高低、加工设备的好坏、制造力量的强弱、模具质量的优劣,直接影响着许多新产品的开发和老产品的更新换代,影响着产品质量和经济效益的提高。

美国工业界认为“模具工业是美国工业的基石”,日本则称“模具是促进社会繁荣富裕的动力”,事实上在仪器仪表、家用电器、交通、通讯和轻工业等各行业的产品零件中,有70%以上是采用模具加工而成的。

工业先进的发达国家,其模具工业产值早已超过机床行业的产值。

据1991年统计,日本模具工业已实现了高度的专业化,标准化和商品化,在全国一万多家企业中,生产塑料模和生产冲压模的企业各占40%。

新近统计的韩国模具工业情况表明,全国模具专业厂中生产塑料模的占43.9%,新加坡全国有460家企业,60%生产塑料模。

从以上事实可以看出,由于塑料成型工业的发展,到目前为止,塑料模具已处于同冲压模具并驾齐驱的地位[]1。

香水瓶盖内螺纹自动脱模注塑模设计

崩3镶件冷却系统

模具完成注射成型后,注塑机拉动动模.模具 首先从分型面I处开模,此时拉料杆35拉住流道凝 料脱离定模镶件32,实现流道凝料和塑料件的自动 分离j分型面I的开模距离为10 mm,由限位螺钉 44控制。之后模具再从分型面Ⅱ处打开,脱料板34 将流道凝料强行推离拉料杆35,实现流道凝料自动 脱落。分型面Ⅱ开模距离为120

nism;injection m01d

塑料件的内螺纹由螺纹型芯成型,在脱模过程 中,塑料件不转,螺纹型芯一边转动,一边脱离塑料 件。螺纹型芯转动的动力来源通常有齿条、来复线 螺杆、液压油缸和乌达4种…。其中前2种是将齿 条和来复线螺杆安装于定模上,通过模具的开合和 齿轮传动带动螺纹副芯转动,其结构较为简单,但因 齿条和来复线螺杆的长度受到限制,需采用较大的 齿轮传动比,这样必将加大模具的尺寸:利用“马 达+齿轮”的螺纹脱模机构时传动比不受限制,但 成本较高,结构也复杂。而“液压油缸+齿条”的螺 纹脱模机构则介乎它们之间,既可以采用较小的传 动比,又可以节约成本,且螺纹型芯转动平稳可靠。 笔者利用“液压油缸+齿条+齿轮”内螺纹自 动脱模机构,设计r香水瓶盖内螺纹自动脱模注塑 模。 l塑料件结构分析 塑料件为某名牌香水瓶盖,属于轴套类零件, 材料为尼龙(PA),收缩率取1.6%,详细结构见图 1。塑料件外形结构简单,但内部结构复杂,内圆周 表面除了有一段开19×3的梯形螺纹(螺纹长度

月-月

图2香水瓶盖注塑模具结构图

2.2冷却系统设计 本模具冷却系统由直通式冷却水道和环形冷 却水道组成,见图2中占一B视图和图3。由于动模 镶件28在脱模过程中和螺纹型芯的摩擦面积较大, 发热量较多,所以即使它与熔体的接触面积很小,也 要进行重点冷却。

2.3脱模系统设计

内螺纹塑料盖模具设计简谈

内螺纹塑料盖模具设计简谈摘要:塑件材质倘若属于如ABS较硬材料,便需借助旋转式螺纹型芯方式予以脱模处理,但内螺纹的塑件实施旋转脱模作业期间,螺纹损伤问题极易产生,呈较高的废品率。

此次主要是探讨一种内螺纹的塑料盖类型模具,把液压、机械、电气相关知识学科应用至脱模机构内部,确保内螺纹型芯自动实施旋转脱模,成型塑件的螺纹损伤层面问题便得以解决,便于达到更高的合格率,促使自动化的生产操作得以实现。

鉴于此,本文主要探讨内螺纹的塑料盖类型模具设计,仅供参考。

关键词:塑料盖;内螺纹;结构;模具设计引言对于内螺纹塑料盖而言,脱模处理困难层面问题,往往可借助齿轮带动着螺纹型芯持续旋转这一方式,促使自动脱模操作得以实现。

那么,为了避免螺纹型芯整个旋转过程当中会和推件板之间发生摩擦情况,以至于螺纹型芯产生程度不同的磨损情况,则推件板上面需安装弹簧,螺纹型芯持续旋转过程当中,弹簧会及时分离推件板和螺纹型芯。

对推件板上面设限位机构,则推件板和动模板实际分开距离不会超出螺纹长度,螺纹损伤则不易产生。

因而,对内螺纹的塑料盖类型模具设计开展综合分析,有着一定的现实意义和价值。

1、简述内螺纹塑件上面螺纹,以外螺纹、内螺纹为主,而外螺纹通常是在冻模板与定模块上面分别有一半螺纹成型,或是借助两个滑块各自有一半螺纹成型[1]。

针对内螺纹,塑件材质若属于硅胶及橡胶等较软材料,便可强制脱模。

2、内螺纹的塑料盖类型模具设计2.1在塑件结构层面带有着内螺纹类型塑料盖,选用的是ABS材料,内螺纹总体规格是M54*2mm,总体长度约7.00mm。

整个塑件外部表面位置有12个凹槽均匀分布着,螺纹型芯在旋转过程当中,把凹槽埋至推件板内部,避免塑件和螺纹型芯同时旋转。

2.2在分型面层面因塑件结构呈管状,中间位置为通孔,整个塑件当中分型面以外分型面、内分型面为主,且分别处在内表面台阶、塑件最大的轮廓这两个位置。

动模型芯及定模型芯实行的是碰穿结构,动模型为镶件形式,而定模型芯为待成型的塑件结构,整个塑件的内螺纹处于动模型芯部位。

(数控模具设计)螺纹盖的注塑模具设计

(数控模具设计)螺纹盖的注塑模具设计题目 螺纹盖的注塑模具设计螺纹盖的注塑模设计123指导老师:123(宝鸡文理学院机电工程系材料成型及控制工程专业陕西宝鸡721016)摘要:注塑模具是塑料工业中增长最快的工业门类之壹,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本文介绍了注射成型的基本原理,特别是单分型面注射模具的结构和工作原理。

注射成型是热塑性塑料成型的主要方法之壹,本设计进行了螺纹盖的注射模设计,对模具结构和注射机的匹配进行了校核;对零件结构进行了工艺分析;确定分型面、浇注系统等;选择了注射机;简单计算了成型零部件的尺寸;且介绍了装配图中各部分的名称,简要说明了此模具的工作过程。

如此设计出的结构可确保模具工作运用可靠,通过本设计,可对注射模具有壹个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词:注射模具;型腔;分型面;浇注系统;注射机。

Theinjectionmolddesignofscrewcap123Supervisor:123 (DepartmentofElectricalandMechanicalEngineering,BaojiUniversityofArtsandSciences,ShaanxiBaoji,721016)Abstract:Plasticinjectionmoldindustryisthefastestgrowingoneintheindus try.Therefore,theresearchoftheinjectionmoldhasanimportantsignificance forunderstandingtheproductionprocessofplasticproducts.Thispaperintrod ucedthebasicprinciplesofinjectionmolding,especiallythestructureandwor kingprincipleofasinglepartingsurface.Injectionmoldingisoneofthethermo plasticplasticmoldingmethods,thisdesignisabouttheinjectionmoldofthesc rewcap,andcheckedonthemoldstructureandthematchingoftheinjectionmachin e;takenaprocessanalysisofthecomponents;determinedthepartingsurface、gatingsystemetc;.selectedtheinjectionmoldingmachine,calculateofthesiz eofthemoldingpartssimply,andintroducedthenameofeachpartoftheassemblyd rawing,describedtheworkprocessofthemoldbriefly.Thestructureofsuchades ignensuresthemoldusereliable.Throughthedesign,wecanhaveapreliminaryun derstandingoftheinjectionmold,takesnoteaboutsomeofthedetailsofthedesi gn,andwecanunderstandthemoldstructureandworkingprinciple. KeyWords:PlasticInjectionMould;Cavity;PartingSurface;Gatingsystem;Inj ectionMoldingMachine.1.前言11.1模具技术在国民经济中的地位11.2模具技术的发展现状11.2.1 CAD/ CAM/ CAE 技术的壹体化11.2.2 汽车模具结构的技术需求21.2.3 热流道等技术在注射模中的应用31.2.4 模具热处理和表面强化技术31.3中国模具发展趋势31.4 塑料模具的发展42.设计任务63.塑件成型工艺分析73.1塑料成型特性73.2塑件的结构工艺性83.3关于注射机94 分型面的选择及浇注系统的设计114.1 分型面的选择114.2浇注系统的设计114.2.1 主流道的设计114.2.2 分流道的设计124.2.3 浇口的设计135 模具设计的方案论证145.1 型腔的布局145.2 成型零件的结构145.3 推出机构的确定145.4 合模导向机构的设计146主要零部件的设计计算156.1成型零件的成型尺寸计算156.2模具型腔壁厚的确定166.3模具型腔模板总体尺寸的确定176.4标准模架的确定176.5其它零部件的设计187塑料注射机的有关参数校核197.1型腔数量的校核197.2最大注射量的校核197.3锁模力的校核197.4注射压力的校核207.5模具和注射机安装部分相关尺寸的校核207.6开模行程的校核20参考文献221.前言模具是以其特定的形状通过壹定的方式使原材料成型,随着社会的发展和科技的进步,模具行业越来越被重视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动脱模 困难等 问题 ,提 高了塑件质 量和生产效率。 【 关键词 】瓶盖 ;完整 内螺纹;侧抽 芯机构 ;螺纹 自 动脱模机构 【 中图分类号 】F 4 0 7 . 6 【 文献标识码 】A 【 文章编号】1 0 0 9 — 5 6 2 4( 2 0 1 7 )0 3 — 0 0 4 6 — 0 2

可以起到抛砖 引玉的作用 。

【 关键词 】通信 工程;项 目施 工;时 间管理;基础 实施 【 中图分类号 】R 4 4 5 . 2 【 文献标识码 】A

1 通 讯 工程 项 目施 工时 间 管理 相 关 背 景

螽1 : 1 匹 配性

=1 000

■

嗣好

图 2 最 佳 浇 口 位 置

3 . 2侧抽芯机构 设计 由于瓶盖上部有 与开模方相垂直 的f N ̄ ' L ,需要采用斜 导柱侧 向抽芯机构抽芯 ,利用成型后的开模动作,使滑块

与斜 导柱产生相对运动,滑块在斜导柱的作用 下一边沿开 模方 向运动,一边沿侧 向运动 ,其中沿侧 向的运动使模具 的侧型芯抽出。设计时应注意 :①瓶盖上的侧孔型芯设置 为两部分 ,分别 固定在左右滑块 上:②滑块在 模板的 T 形 导滑槽 中滑动要平稳,不发生卡滞 、跳动等现 象,滑块 与导滑槽 的配合为 H 7 / f 7 ; ③滑块 限位装置要可靠 ,保 图1 完 整 内 螺 纹 塑 料 瓶 盖 三 维 实 体 图 证滑块在斜导柱离开后不能任意滑动,本模具滑块较小 , 分 别布置在模具的左 、右侧 ,采用弹簧钢球的定位方式; 3模 具结 构设计要 点 ④楔紧块的作用是模具注射 时锁紧滑块 ,阻止滑块在胀型 瓶 盖的质 量较 小、生产批量大 ,考虑到瓶盖上部侧孔 力的作用下后退 ,因此锁 紧块要能承受注塑压力,连接方 需要采用侧型芯成型,所 以模具采用一模两腔结构,对称 式要可靠, 采用螺钉将 锁紧块固定在 下模板上的结构形式;

气 J ,浇 口痕迹 小,开模过程能实现浇注 系统凝料与塑件 的 自动切断 J ,生产效率 高,所 以选择点浇 口浇注系统。

况 下,可将其设计成分段的 内螺纹。从模具结构来看,若 又 由于瓶盖螺纹部位反复 与水杯 口配合 ,为增 加其强度和 空 问 允 许 ,可 采 用斜 滑 块 内抽 芯 来 脱 出 分段 的 内螺 纹 。对 刚 度 , 螺 纹 部 分 的 壁 较 厚 , 为 防 止 成 型 过 程 出 现 表 面 于塑件上完整的内螺纹 ,其成型方法主要有 :①采用强制 陷、真空气泡或变形等成型缺陷,需要采用模流分析软件 脱模的方式, 但要求塑料件结构允许, 并采用弹性好 的塑料 M o l d f l O W来确定浇 口的具体位置 。将瓶盖模型以 S T E P格

劳动 强 度 小, 能实现 自动 化操 作 ,适 合于 大批 量 生产 。

2 塑 件工艺 性分析 1 为完整 内螺纹塑料瓶盖三维实体 图。瓶 盖所用材 料 为聚碳酸酯 ( P C )塑料,大批量 生产,要求塑料件外形 美 观,无 【 u ] 陷、变形等成型缺 陷。瓶盖与水杯配合要求不 漏 水,密封性好 ,采用完整的内螺纹结构 。考虑采用强制 脱模会导致脱模困难,内螺纹变形较大 …,而如果采用活 动螺纹型 芯在模外手动脱螺纹,由于其生产效率低,难 以 适应生产批量大的要求。经过分析,采用 自动脱螺纹机 构。 该塑件壁厚为 2 m m , 在塑件上还有侧孔 , 需设计侧抽芯装置 , 对 于完整 的内螺纹,需要设计螺纹脱 出机构,模 具结构较 为 复杂 。 ・

4 6

信息 记录 材 料2 0 1 7 年 3 月第 1 8 誊 第 3 期 匾 困

通信工程项

( 郑 州城 市职 业 学 院 河 南 郑 州 4 5 O 0 0, 社会在全 面进步,其 中通讯工程作 为新 时期社会 发展的重要组成部分受到 高度重视 , . 其 中在 其项 目施工的各个环 节都有着不同的要求 ,对于对于施工的时间管理来讲 ,在新 时期有 了新的要 求。而且随着通 信 工程 的发展 ,其重要性 受到 的重视程度越来越 高,本文主要是 对通信工程 项 目施工时间管理的简单分析和探究,希望

信 息记 录材料 2 0 1 7 年3 箜 鲞

内螺 纹 瓶 盖 注 塑模 具 设 计

卓 荣 明

( 广 东科 技 学 院机 电 工程 系 广东 东 莞 5 2 3 0 8 3 )

【 摘要 】针对结构较 为复杂的带 内螺纹塑料瓶盖 ,提 出了模- gi  ̄ . 计方案。应用模 流分析软件 M o l d f l o w确定点 浇口的

②将 螺纹 型芯做 成活动镶件,在模外进 行手动脱模,虽然 式 导入,并对导 入的瓶盖模型进行网格划分,然 后设定分 模 具结构简 ,但生产效率低,劳动 强度大 ,不能实现 自 析类型为 “ 浇 口位置 ”,分析的结果显示浇 口的最佳位置 动化操作 ③采用旋转机构 自动脱螺纹的方式, 生产效率高, 为瓶 盖上 部的 中 央 ,如 图 2所 示 。

1 引 言

塑件 』 二 的螺纹 分为内螺 纹和外螺纹。通常,塑料件上 的 内螺纹 用螺纹 型芯成 型,外螺纹用螺纹 型环成型。由于 螺纹的特 殊性 ,螺纹部分的模具结构有所 不同,其脱出螺

纹 的 方 式 也 子异 。对 j 二 塑 件 的 内螺 纹 ,若 在 结 构 允 许 的情

布置 。 3 . 1浇注 系统设计 由 于 中 心 进 料 的 锥 形 点 浇 口有 利 于 熔 体 填 充 , 易 排