实验三.渐开线齿阔的展成原理解读

实验三渐开线齿轮范成原理及直齿圆柱齿轮基本参数的测定与分析

实验三渐开线齿轮范成原理及直齿圆柱齿轮基本参数的测定与分析一、渐开线齿轮范成原理:一)、实验目的1、了解范成法加工渐开线齿轮的基本原理,观察渐开线齿轮的轮廓曲线具体形成过程。

2、了解渐开线齿轮产生根切现象的原因及其避免的方法。

3、分析比较标准齿轮和变位齿轮齿形和尺寸的异同点。

二)、实验仪器及工具1、齿轮范成仪(每人一台),绘图纸一张,透明纸一张。

2、铅笔、圆规、三角尺等(自备)。

三)、实验原理范成法是利用一对齿轮(或齿轮齿条)互相啮合的原理来加工齿轮的。

加工时,其中一轮为刀具,另一轮为轮坯。

刀具与轮坯在机床链作用下一方面作定传动比传动,完全和一对真正的齿轮互相啮合传动一样。

另一方面作径向进给运动并沿轮坯的轴向作切削运动,这样切出的齿廓就是刀具刀刃在各个位置的包络线。

若用渐开线作为刀具的齿廓,可以证明其所包络出来的齿廓也是渐开线。

现在用齿条渐开线(基因半径为无限大时渐开线为一倾斜直线)齿廓加工齿轮,那么刀具刀刃在各个位置的包络线就是渐开线,即加工出的齿廓为渐开线齿廓.因为在实际加工时,我们看不清刀刃形成包络轮齿的过程,所以通过齿轮范成仪来表现这一过程,用铅笔将刀具刀刃的各个位置描绘在轮坯纸上,这样我们就能清楚地观察到轮齿范成的过程。

在形成过程中,为了能形成被加工齿轮的径向间隙,刀具的齿顶高应加高。

即:h a=(h a*+c*)m,如图3-l所示。

四)、齿轮范成仪的构造及使用方法简介:范成仪构造如图3—2所示,由机座、扇形盘、旋纽、齿条刀、溜板、螺钉等组成。

机座上有二孔,扇形盘2可绕轴心转动,齿条刀安装在溜板上,当移动溜板时借助于齿轮齿条的传动迫使轮坯(扇形盘)上的分度圆与溜板上的齿条中线作纯滚动.齿条中线与分度圆上刻有数字,移动溜板时,可以看到它们一一对应,即表示齿轮分度圆在齿条中线上作无滑动滚动.松开螺钉可改变齿条刀具相对于轮坯中心的距离,因此齿条刀可固定在相对扇形盘的任一位置,如把齿条中线安装在扇形盘的分度圆相切的位置上,则可绘出标准齿轮的齿廓;当齿条中线安装在扇形盘的分度圆切线有一段距离时,(其移距值xm可在溜板两侧的刻度上直接读出),则可按变位值的大小和方向绘出各种正、负变位齿轮的齿廓。

渐开线齿轮齿廓范成实验- 机械设计基础

渐开线齿轮齿廓范成实验- 机械设计基础渐开线是一种齿廓曲线,具有相对滚动过程中齿面接触良好、传动精度高等优点,广泛应用于各种机械传动中。

齿轮是渐开线的常见应用,而齿轮的齿廓设计对保证传动的性能至关重要。

本文将介绍渐开线齿轮齿廓的范成实验流程及方法。

渐开线齿轮齿廓的范成实验主要依据以下原理:1.渐开线齿轮齿廓曲线的方程若一个圆在另一个圆内滚动,且同时保持两圆心之间距离不变,则圆上某点的轨迹为渐开线。

圆的轨迹称为基圆,而另一圆称为从动圆。

若基圆为圆柱,从动圆为齿轮,则圆心所在直线即为两齿轮轴线。

令Z1和Z2分别为主动轮和从动轮的齿数,d1和d2分别为主动轮和从动轮的分度圆直径,则渐开线方程为:x=a(θ-sinθ)其中a=d1/2,θ为参数,s=Z2/Z1,实际计算时一般采用插齿法进行计算。

2.插齿法插齿法也称为逐齿法,主要用于推导渐开线齿轮齿廓。

其基本思想是从基圆上一点出发,逐步向定轴方向平移,并将平移轨迹图转换为从动轮上的齿廓。

1.确定齿轮参数在进行齿轮齿廓范成实验前,需要先确定齿轮的参数,包括齿数、分度圆直径、法向压力角等。

一般情况下,齿轮的参数由机械设备工程师根据实际需求进行设计。

2.绘制齿轮的CAD图根据齿轮的参数绘制齿轮的CAD图,使用CAD图软件或其他计算机辅助设计软件完成齿轮的绘制工作。

3.使用CNC机床制作齿轮母模在完成齿轮的CAD图设计后,将其通过CAM软件编程,使其转化为CNC机床所能识别的指令,然后通过CNC机床进行齿轮母模的加工。

4.制作齿轮精度测量仪制作齿轮精度测量仪,测量仪主要包括准确的齿轮中心定位装置,精确的齿廓扫描仪和数据处理器等。

5.进行齿轮齿廓范成实验利用齿轮的母模和精密齿轮测量仪,将齿轮母模和齿轮之间进行相互配合和精密测量,即可获得高精度的齿轮齿廓。

1.加工齿轮母模时需要采用高精度的CNC机床,以保证母模加工的精度和表面光洁度。

2.制作齿轮精度测量仪时需要选择精度高、鲁棒性强的元器件,并利用合理的设计方法,避免测量误差的产生。

3 实验三 渐开线齿廓的范成原理

实验三渐开线齿廓的范成原理一、实验目的1、掌握用范成法加工渐开线齿轮齿廓的基本原理,观察齿廓形成的过程。

2、了解用范成法加工齿轮时,渐开线齿轮产生根切现象的原因及避免根切的方法。

3、分析比较标准齿轮和变位齿轮的异同点。

二、实验内容用齿轮范成仪在圆形图纸上(预先画好分度圆及三个象限)依次用铅笔描绘齿条刀具相对于轮坯在各个位置的包络线,就形成被切削齿轮的渐开线齿廓。

分别在三个象限内画出标准齿轮、正变位和负变位齿轮,以作分析比较。

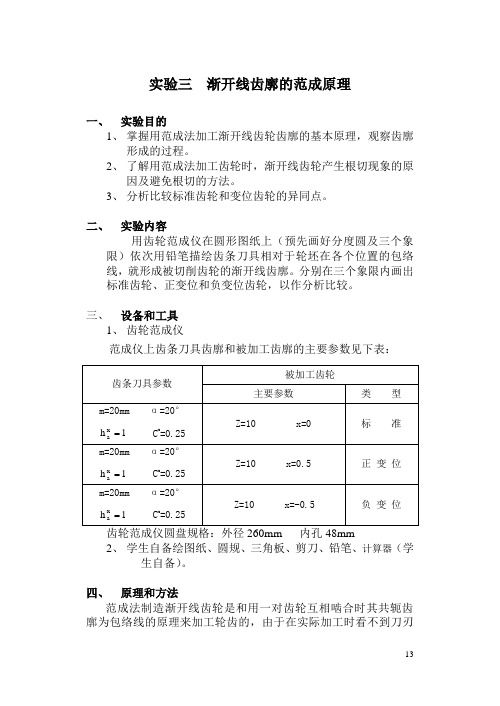

三、设备和工具1、齿轮范成仪范成仪上齿条刀具齿廓和被加工齿廓的主要参数见下表:2、学生自备绘图纸、圆规、三角板、剪刀、铅笔、计算器(学生自备)。

四、原理和方法范成法制造渐开线齿轮是和用一对齿轮互相啮合时其共轭齿廓为包络线的原理来加工轮齿的,由于在实际加工时看不到刀刃在各个位置形成包络线的过程,因而我们利用齿轮范成仪来表现这一刀具加工齿轮的过程,先用铅笔将刀具的刀刃的各个位置记录在绘图纸上后,这些铅笔线将形成包络线,通过它我们就能清图3-1范成仪楚地观察到齿轮范成的过程。

图3-1为齿轮范成仪简图,圆盘上“1”代表被加工齿轮的轮坯,安装在机架“4”上,并可绕“o”轴运动。

代表切齿刀具的齿条“2”安装在溜板“3”上,当移动溜板时,圆盘“1”与溜板“3”作纯滚动。

齿条“2”可以安装在相对于圆盘“1”的各个不同位置上,如把齿条中线安装在与圆盘“1”的分度圆相切的位置时,则可以绘出标准齿轮的齿廓。

当齿条“2”的中心线与圆盘“1”的分度圆间有距离时(其移距值xm可以在溜板“3”的刻度上直接读出来),则可按移距的大小和方向绘制出各种正变位或负变位齿轮。

在切制标准齿轮时,将刀具中线调节至与被加工齿轮分度圆相切的位置(或使刀具的齿顶线与齿轮的齿根圆相切);在切制变位齿轮时,应根据变位移动距离xm,重新调节刀具中心线的位置(或使刀具的齿顶线与变位齿轮的齿根圆相切)。

五、实验步骤1、根据已知的刀具参数和被加工齿轮分度圆直径,计算被加工的标准齿轮与变位齿轮的基圆、齿根圆和齿顶圆的直径,并将上述几个圆分别画在绘图纸上,然后将纸剪成比齿顶圆直径略大1~2毫米的圆形作轮坯。

实验三齿轮范成法实验

实验三齿轮范成原理实验在工程中,齿轮齿廓的制造方法很多,但其中以用范成法(亦称展成法)制造最为普遍。

因此,有必要对这种方法的基本原理及齿廓的形成过程加以研究。

一、实验目的:1.了解用范成法加工渐开线齿轮的基本原理,观察齿廓渐开线部分及过渡曲线部分的形成过程。

2.了解渐开线齿轮在制造过程中产生根切现象的原因和避免根切现象的方法——变位法,并比较标准齿轮和变位齿轮各部分尺寸的异同点。

二、实验的原理和方法:1.基本原理:范成法是利用一对齿轮或齿条与齿轮啮合原理来加工齿轮的一种方法。

常见有滚齿(刀具为齿轮滚刀)法,插齿法(刀具为齿轮插刀,齿条插刀)。

我们这里只讨论齿条形刀具。

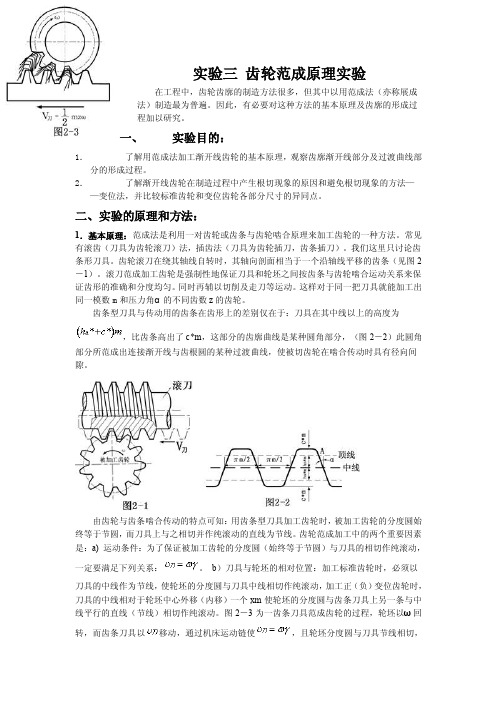

齿轮滚刀在绕其轴线自转时,其轴向剖面相当于一个沿轴线平移的齿条(见图2-1)。

滚刀范成加工齿轮是强制性地保证刀具和轮坯之间按齿条与齿轮啮合运动关系来保证齿形的准确和分度均匀。

同时再辅以切削及走刀等运动。

这样对于同一把刀具就能加工出同一模数m和压力角α的不同齿数z的齿轮。

齿条型刀具与传动用的齿条在齿形上的差别仅在于:刀具在其中线以上的高度为,比齿条高出了c*m,这部分的齿廓曲线是某种圆角部分,(图2-2)此圆角部分所范成出连接渐开线与齿根圆的某种过渡曲线,使被切齿轮在啮合传动时具有径向间隙。

由齿轮与齿条啮合传动的特点可知:用齿条型刀具加工齿轮时,被加工齿轮的分度圆始终等于节圆,而刀具上与之相切并作纯滚动的直线为节线。

齿轮范成加工中的两个重要因素是:a)运动条件:为了保证被加工齿轮的分度圆(始终等于节圆)与刀具的相切作纯滚动,一定要满足下列关系:。

b)刀具与轮坯的相对位置:加工标准齿轮时,必须以刀具的中线作为节线,使轮坯的分度圆与刀具中线相切作纯滚动,加工正(负)变位齿轮时,刀具的中线相对于轮坯中心外移(内移)一个xm使轮坯的分度圆与齿条刀具上另一条与中线平行的直线(节线)相切作纯滚动。

图2-3为一齿条刀具范成齿轮的过程,轮坯以ω回转,而齿条刀具以移动,通过机床运动链使,且轮坯分度圆与刀具节线相切,图中所示的是齿条插刀在对滚过程中在轮坯上切出的刀刃痕迹,这些刀刃痕迹的包络线即为被加工齿轮的渐开线齿廓曲线。

渐开线齿轮的范成原理

• 一、实验目的 1.掌握用范成法加工渐开线齿廓的基本原理; 2.了解渐开线齿轮根切现象和齿顶变尖现象 及如何避免; 3.分析比较标准齿轮和变位齿轮的异同点; 4. 加深理解渐开线的性质及齿轮各参数间相 互关系的知识。

• 二、实验设备 • 1. 轮范成仪 2. 圆形图纸 • 3. 铅笔、橡皮、圆规

• • • • •

m=16 z=10 取x=0.2 da=da+2xm df=df+2xm

• 三、实验原理 • 范成原理:齿轮与齿条的啮合原理。 • 通过齿轮展成仪来实现轮坯与刀具之间的 相对运动过程,并用铅笔将刀具相对轮坯 的各个位置记录在图纸上,这样就能清楚 地观察到渐开线齿廓的展成过程。

• 四、实验步骤 1.根据齿条刀具模数和被加工齿轮的齿数计算出分度圆直径 以及标准齿轮及正、负变位齿轮的基圆、齿根圆及齿顶圆 直径。 2.将圆形图纸分成三个象限,标明变位系数,按上述计算数 据分别画出分度圆、齿顶圆、齿根圆。 3.将图纸固定在圆盘上,对准中心,调节刀具中线与齿坯分 度圆相切,制作标准齿轮。 4.开始切制齿轮时将刀具推到最右边,然后每当把溜板向左 推动一个距离时,在代表轮坯的图纸上用铅笔描上刀具刀 刃的位置,直到形成2~3个完整的齿形为止。 5.使刀具中线与轮坯分度圆相离,正移xm毫米,绘制正变 位齿轮的齿廓,观察齿顶有无变尖现象。 6.使刀具中线与轮坯分度圆相割,负移-xm毫米,绘制负变 位齿轮的齿廓,观察有无根切现象。 7.描深各齿轮的齿顶。 • 比较标准齿轮和变位齿轮各参数:da 、df、 ha、 hf、 sa、 sf 、d 、db、 m 、z、等,并分析其相对变化特点

• 五、注意事项 • 1)本实验最好选用模数较大()而分度圆较小的 展成仪,使齿数10,以便在展成标准齿轮齿廓时 能观察到较为明显的根切现象。 • 2)代表轮坯的纸片应有一定厚度,纸面应平整无 明显翘曲。 • 3)轮坯纸片装在托盘上时应固定可靠,在实验过 程中不得随意松开或重新固定,否则可能导致实 验失败。 • 4)在做实验时,应将刀具从一个极限位置沿一个 方向逐渐推动直到画出所需的全部齿廓,不得来 回推动以免影响实验结果的精确性。

齿轮范成实验

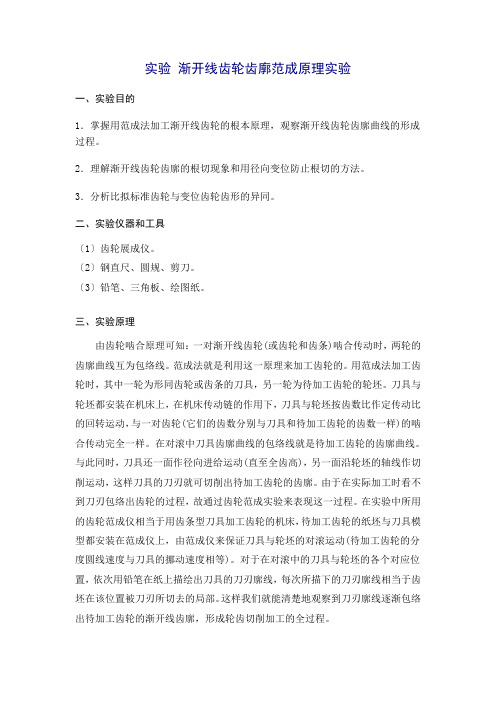

实验渐开线齿轮齿廓范成原理实验一、实验目的1.掌握用范成法加工渐开线齿轮的根本原理,观察渐开线齿轮齿廓曲线的形成过程。

2.理解渐开线齿轮齿廓的根切现象和用径向变位防止根切的方法。

3.分析比拟标准齿轮与变位齿轮齿形的异同。

二、实验仪器和工具〔1〕齿轮展成仪。

〔2〕钢直尺、圆规、剪刀。

〔3〕铅笔、三角板、绘图纸。

三、实验原理由齿轮啮合原理可知:一对渐开线齿轮(或齿轮和齿条)啮合传动时,两轮的齿廓曲线互为包络线。

范成法就是利用这一原理来加工齿轮的。

用范成法加工齿轮时,其中一轮为形同齿轮或齿条的刀具,另一轮为待加工齿轮的轮坯。

刀具与轮坯都安装在机床上,在机床传动链的作用下,刀具与轮坯按齿数比作定传动比的回转运动,与一对齿轮(它们的齿数分别与刀具和待加工齿轮的齿数一样)的啮合传动完全一样。

在对滚中刀具齿廓曲线的包络线就是待加工齿轮的齿廓曲线。

与此同时,刀具还一面作径向进给运动(直至全齿高),另一面沿轮坯的轴线作切削运动,这样刀具的刀刃就可切削出待加工齿轮的齿廓。

由于在实际加工时看不到刀刃包络出齿轮的过程,故通过齿轮范成实验来表现这一过程。

在实验中所用的齿轮范成仪相当于用齿条型刀具加工齿轮的机床,待加工齿轮的纸坯与刀具模型都安装在范成仪上,由范成仪来保证刀具与轮坯的对滚运动(待加工齿轮的分度圆线速度与刀具的挪动速度相等)。

对于在对滚中的刀具与轮坯的各个对应位置,依次用铅笔在纸上描绘出刀具的刀刃廓线,每次所描下的刀刃廓线相当于齿坯在该位置被刀刃所切去的局部。

这样我们就能清楚地观察到刀刃廓线逐渐包络出待加工齿轮的渐开线齿廓,形成轮齿切削加工的全过程。

四、齿轮范成仪的构造及使用方法简介实验所用的范成仪有两种规格,它们的构造原理一样。

范成仪构造如图1所示,由机座1,扇形盘2,旋钮3,齿条刀4,溜板5,螺母6等组成。

机座上有两孔为O1和O2;扇形盘可绕轴心(大扇绕O1,小扇O2)转动,扇形盘上装有扇形齿轮,溜板上装有齿条,它与扇形齿轮相啮合,在扇形齿轮的分度圆与溜板齿条的节线(分度线)上该有数字,挪动溜板时可看到它们一一对应,即表示齿轮的分度圆与齿条的节线(分度线)作纯滚动。

实验三 渐开线齿廓的范成实验

实验二渐开线齿廓的范成实验一、实验目的(1)掌握用展成法(范成法)加工渐开线齿轮的原理,了解根切现象。

(2)了解变位修正法加工渐开线齿轮的基本概念,分析比较变位齿轮与标准齿轮的异同,加深对变位齿轮的认识。

(3)巩固渐开线齿轮基本尺寸的计算公式。

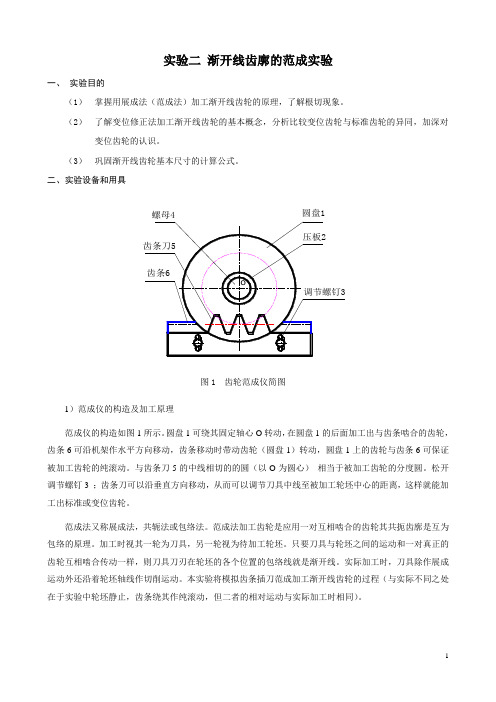

二、实验设备和用具螺母4圆盘1图1 齿轮范成仪简图1)范成仪的构造及加工原理范成仪的构造如图1所示。

圆盘1可绕其固定轴心O转动,在圆盘1的后面加工出与齿条啮合的齿轮,齿条6可沿机架作水平方向移动,齿条移动时带动齿轮(圆盘1)转动,圆盘1上的齿轮与齿条6可保证被加工齿轮的纯滚动。

与齿条刀5的中线相切的的圆(以O为圆心)相当于被加工齿轮的分度圆。

松开调节螺钉3 ;齿条刀可以沿垂直方向移动,从而可以调节刀具中线至被加工轮坯中心的距离,这样就能加工出标准或变位齿轮。

范成法又称展成法,共轭法或包络法。

范成法加工齿轮是应用一对互相啮合的齿轮其共扼齿廓是互为包络的原理。

加工时视其一轮为刀具,另一轮视为待加工轮坯。

只要刀具与轮坯之间的运动和一对真正的齿轮互相啮合传动一样,则刀具刀刃在轮坯的各个位置的包络线就是渐开线。

实际加工时,刀具除作展成运动外还沿着轮坯轴线作切削运动。

本实验将模拟齿条插刀范成加工渐开线齿轮的过程(与实际不同之处在于实验中轮坯静止,齿条绕其作纯滚动,但二者的相对运动与实际加工时相同)。

2)刀具的参数m=10,α=20°,h *a =1,c *=0.253)同学自备一剪好的圆形图纸 φ150 mm ,在图纸上预先分好二等份,并分别画出齿轮的齿数为z=10的标准齿轮及不产生根切的正变位齿轮的相应圆(见三(1)—(3)) ,并在圆图纸中间剪出φ1=6 mm 的小圆。

铅笔、小刀、三角板和剪刀。

三、实验方法和步骤(1) 求出待加工齿轮z=10不产生根切的最小变位系数。

x min =(17-z )/17=0.412(2) 按照刀具的参数及被加工齿轮的齿数Z=10,利用公式分别计算标准齿轮和变位齿轮的以下几何尺寸: 分度圆直径 d = mz 齿距 p =πm齿顶圆直径 d a = m (z +2h a *+2x ) 齿厚 )22(απxtg m s +=齿根圆直径 d f = m (z -2h a *-2c *+2x ) 齿槽宽 )22m(e απxtg -= 基圆直径 d b = mz cos α 全齿高 h=m(2h a *+c *)齿顶高 h a =m(h a *+x) 齿根高 h f =m(h a *+c *-x)(3)将圆形图纸划分为两个象限,分别表示待加工的标准齿轮和变位齿轮,并在其上画出相应的分度圆、齿顶圆、齿根圆和基圆。

渐开线齿廓的范成实验

渐开线齿廓的范成实验齿轮的加工方法很多,如切削法、铸造法、热轧法、电加工法等。

但就加工原理来看,切削法又可分为两大类,即仿形法和范成法。

所谓仿形法,是指用与齿槽形状相同的成形刀具或模具将轮坯齿槽的材料去掉,常用的方法是用圆盘铣刀或指状铣刀在普通铣床上进行加工。

所谓范成法,是指利用一对齿轮作无侧隙啮合传动时,两轮的齿廓互为包络线的原理来加工齿轮的,因而又称为包络法。

常用的有用滚齿机、插齿机、剃齿机等加工齿轮。

实验目的1、理解范成法切削齿轮的基本原理和过程。

2、理解渐开线齿轮发生根切的原因和用变位修正来避免根切的道理,并验证最小变位系数。

3、加深对相互啮合的齿廓互为包络线的理解。

4、分析比较标准齿轮和变位齿轮的区别。

实验原理用仿形法加工齿轮时一般都是不连续切削。

每加工完齿轮上的一个齿间后,要进行分度才能继续加工下一个齿间,由于分度中的误差和刀具形状误差,因此用这种方法加工出来的齿轮精度较差,生产效率也低,而且加工同一模数和压力角的齿轮,因齿数不同时则刀具也要相应改变,因此刀具的通用性也差。

范成法是根据一对齿轮相互啮合时,其齿廓互为包络线的原理来加工齿轮的(即一对齿轮在啮合过程中它们的齿廓始终相切)。

加工时刀具和齿坯之间保持固定的速比,正如平常一对相互啮合的齿轮传动一样,用范成法加工齿轮时,同一模数和压力角的刀具适用于不同齿数的齿轮,这样刀具的通用性就好,加工出来的齿轮精度较高,生产率也高。

本实验就是用齿轮范成仪通过作图的方法来作出齿条刀具在实际加工时刀刃在轮坯上的各个切削位置所形成的包络线,即用范成法加工齿轮的过程,从而加深对齿廓曲线的形成,变位修正和范成原理的理解。

实验设备与工具1、工具:(自备)铅笔、橡皮、三角尺、圆规等2、实验设备:齿轮范成仪,绘图纸,剪刀齿轮范成仪构造如图3-1所示。

图中模数为15mm的齿条刀具1通过螺母与滑板2固定在一起,而与滑板2上齿条相啮合的是齿轮4,滑板2和底座5有燕尾导槽相配合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验三、渐开线齿廓的展成原理

一、实验目的

⑴掌握用展成法切制渐开线齿轮的基本原理;

⑵了解渐开线齿轮产生根切现象的原因和避免根切的方法;

⑶分析比较标准齿轮和变位齿轮的异同点。

二、实验要求

⑴绘制标准齿轮、正变位齿轮和负变位齿轮的齿廓图各2~3个完整齿;

⑵比较上述三种齿廓的异同点;

⑶指出变位齿轮的优缺点。

三、实验设备和工具

⑴齿轮展成仪(包括渐开线标准齿形样板);

⑵圆规(自备);

⑶三角板(自备);

⑷铅笔(自备);

⑸剪刀(自备);

⑹绘图纸(自备)。

四、实验原理

展成法是根据一对渐开线齿轮(或齿轮与齿条)相互啮合时,其共轭齿廓互为包络线的原理来切制齿轮的一种方法。

如果把其中的一个齿轮(或齿条)作成刀具,另一个当作齿坯,使两者作纯滚动,则在各个瞬时所画刀刃位置的包络线,便在齿坯上形成了渐开线齿廓。

为了能清楚地观察到刀刃相对齿坯的各个位置形成包络线的过程,通常用齿轮展成仪进行展成实验。

齿轮展成仪的结构型式较多,例如刀具与齿坯间的传动方式有摩擦传动、钢丝绳传动和齿轮齿条啮合传动等,但基本原理是保证刀具与齿坯作纯滚动,这一点是相同的。

钢丝绳传动的齿轮展成仪,其结构如图2—1所示,绘图纸表示齿坯,固接在托盘1上,齿条刀具2安装在溜板4的径向导槽中,它可上下调节,用锁紧螺母5固定。

溜板4安装在机架3的水平导槽中,齿条刀具2可随4作水平移动。

钢丝7将托盘1和齿条刀具2联系起来,钢丝圆弧代表被加工齿轮的分度圆,它与刀具节线E两者作纯滚动。

在图2—1中,刀具中线与节线E重合。

通过调节齿条刀具相对齿坯的径向位置,可以展成出标准齿轮和变位齿轮的齿廓。

五、实验步骤

⑴在绘图纸上按照指导教师给出的齿轮参数,计算并绘出标准齿轮的齿根圆、基圆、分度圆、齿顶圆和变位齿轮的齿根圆、齿顶圆(变位系数x值由指导教师给出或者按不根切的最小变位系数确定)。

用剪刀沿比齿顶圆稍大一些的圆周剪下得到齿坯。

⑵绘制标准齿轮齿廓(参看图2—1)。

1)将齿坯安装在托盘1上,注意两者圆心重合;

图2—1 齿轮展成仪的结构

2)调整齿条刀具2的径向位置,使刀具中线与齿坯分度圆相切;

3)将齿条刀具推至左(或右)极限位置,用铅笔在齿坯上画出齿条刀具的齿廓线,然后向右(或左)移动齿条刀具,每次移动约

3~5mm,并且画一次刀具齿廓线,直到绘出2~3个完整的齿廓为止。

这些齿廓的包络线即为标准渐开线齿轮的齿廓,如图2—2所示。

图2—2 标准渐开线齿轮的齿廓

⑶观察根切现象。

⑷绘制变位齿轮齿廓。

1)将齿坯相对齿条刀具转动120°重新安装齿坯;

2)调整齿条刀具2的径向位置,使齿条刀具中线相对于绘制标准齿轮时的位置后移xm距离(正变位)或前移xm的距离(负变位);

3)按绘制标准齿轮齿廓的步骤,绘出有2~3个完整齿的变位齿轮齿廓。

图2—3为正变位齿轮齿廓;

4)观察绘出的齿廓并与标准渐开线齿轮的齿廓作对照和分析。

图2—3 正变位齿轮齿廓

五、思考题

⑴定性比较用同一把齿条刀具加工出的标准齿轮和变位齿轮的下述几何参数和尺寸的变化:m、a、d a、d、d f、d b、h a、h f、s、e和p。

⑵根切现象是如何产生的?避免根切可以采用哪些措施?

实验报告

姓名班级学号成绩指导教师组别实验日期

一、已知数据

基本参数m= ;a= ;z= ;h a*= ;c*= 。

变位量xm= 。

二、实验结果

三、齿廓展成图

四、思考题答案。