BGA基板制程简介

柱状BGA生产工艺

柱状BGA生产工艺柱状BGA(Ball Grid Array)是一种高密度封装技术,被广泛应用于电子产品中。

它能够提供更多的连接点,从而增加了电路板的功能,并减小了封装的体积。

下面我将介绍柱状BGA 的生产工艺。

首先,柱状BGA的制作需要准备一块基板和一颗芯片。

基板上已经做好了电路的布局,而芯片则是待封装的集成电路。

在生产开始之前,需要对基板和芯片进行清洁和检查,以确保没有任何污染物和缺陷。

接下来,我们需要在基板上涂覆一层焊膏。

焊膏是一种导电的材料,用于连接芯片和基板。

然后,将芯片放置在基板上,并使用加热和压力的方法将芯片粘贴在基板上。

接下来的步骤是焊接。

将整个基板放入一个热风炉中,通过加热融化焊膏并与芯片连接。

在焊接之前,需要调整热风炉的温度和时间,以确保焊点的质量。

完成焊接后,需要进行焊点的检查和修复。

使用显微镜检查焊点是否完整和正确。

如果发现了问题,需要使用焊锡回流炉重新加热并修复焊点。

最后一步是进行测试和封装。

将封装完的芯片连接到测试设备上,通过测试设备检测芯片的功能和性能。

如果芯片通过了测试,就可以进行最后的封装。

封装是将基板和芯片放入一个塑料壳中,以保护芯片免受物理损害和污染。

通过以上的工艺,柱状BGA的生产就完成了。

柱状BGA生产工艺具有以下优点:首先,它能够提供更高的连接密度,从而增加了电路板的功能性。

其次,柱状BGA封装体积小,适合于小型电子产品。

最后,它能够提供更高的可靠性和耐用性,减少了焊点的断裂和损坏。

总结起来,柱状BGA的生产工艺是一个复杂但关键的过程。

它需要对基板和芯片进行清洁和检查,然后涂覆焊膏,将芯片粘贴在基板上并进行焊接。

最后,进行焊点检查和修复,测试芯片的功能和性能,最后进行封装。

通过这个过程,柱状BGA能够提供更高的连接密度和可靠性,被广泛用于电子产品中。

20050413_BGA制程介绍

Acid Dip

Copper Module ( 2MA35 )

single Rinse

Flip over

Copper Module ( 2MA40 )

Triple Rinse

Anti Tarnish

Triple Rinse

Dryer

2015/3/17

19

ASESH MATERIAL

線路(Pattern)

2015/3/17

47

ASESH MATERIAL

2.功能:

•對於前制程各站産出的基板,依客戶規格加以

嚴格之把關檢驗(即做100%外觀人工目視檢 驗),檢驗範圍包括焊線區、防焊區及錫球

墊區)。

2015/3/17

48

ASESH MATERIAL

B. AVI檢驗

AUTO Visual Inspection

2015/3/17

46

ASESH MATERIAL

A.FVI檢驗 Final Visual Inspection

1.職責

-對於前製程各站產出的基板、加以嚴格之 把關檢驗、篩選出良品及不良品、然後隨時 將本站所發現之各異常狀況告知前製程,讓前 製程能有效針對問題點而做製程改善,以期達 到品質的提昇。

收板機

DES線

詳細製程設備流程圖

2015/3/17 22

ASESH MATERIAL

Process Flow Introduction (Cross Section)

1.基材

BT樹脂

銅箔

2.前處理+壓膜

2015/3/17

23

ASESH MATERIAL

Process Flow Introduction (Cross Section)

BGA封装工艺简介1

BGA Package Structure

TOP/Bottom VIEW

SIDE VIEW

Typical Assembly Process Flow

FOL/前段

EOL/中段 Reflow/回流

EOL/后段 Final Test/测试

到L/F的运输过程; 3、Collect以一定的力将芯片Bond在点有银浆的L/F

的Pad上,具体位置可控; 4、Bond Head Resolution:

X-0.2um;Y-0.5um;Z-1.25um; 5、Bond Head Speed:1.3m/s;

FOL– Die Attach 芯片粘接

Plunger

上顶式注塑

Substrate

Bottom cull block

Bottom chase

➢EMC(塑封料)为黑色/白色块状,低温存储,使用前需先回温。其 特性为:在高温下先处于熔融状态,然后会逐渐硬化,最终成型。

➢Molding参数:

Molding Temp:175~185°C;Clamp Pressure:3000~4000N; Transfer Pressure:1000~1500Psi;Transfer Time:5~15s; Cure Time:60~120s;

1.0mil,1.3mils,1.5mils和2.0mils;

FOL– Wire Bonding 引线焊接

Key Words:

Capillary:陶瓷劈刀。W/B工艺中最核心的一个Bonding Tool,内部为 空心,中间穿上金线,并分别在芯片的Pad和Lead Frame的Lead上形成 第一和第二焊点;

BGA线路制程简介

二.线路各站简介及相关知识

5.AOI 原理&作用: AOI是 Automated Optics Inspection 的缩写,简言之就是自动光学检查.以光学方式, 由镜头读取基板的反射光,再以计算机计算,来 检出缺点,可以减轻人员的负担.目的在于确保 产品电性功能、确保产品可靠度.筛选产品是否 往下制程走(首片/量产板),作为良率计算使用, 制程改善用指标,制程能力监控、制程异常监控。

12

二.线路各站简介及相关知识

蚀刻均匀性的计算公式如下: (最大值-最小值)

均匀性= 1 - ------------------------因子:衡量蚀刻质量的另外一个重要的标准, 蚀刻因子的出现:药水咬蚀铜面的时候,其喷洒方向并不是垂直 向下的,它在向下的同时对铜面的侧壁也有攻击,这就会造成侧 蚀,如下图所示:

设计规则检查(DRC): 以板子的设计规格加上检查规则做缺点检查,比如线宽、 线距。

最小线宽 规格

PASS

缺口-NG 线细-NG

22

三.结束语

23

10

二.线路各站简介及相关知识

然而,随着Fe3+的消耗,蚀刻液中的CU2+不断增加,当 溶铜量达到每升60克时,蚀刻时间增长,当溶铜量达到 82.40克/升时,蚀刻时间急剧增长,表明此时的蚀刻液再不 能继续使用,需要进行再生或更换。 △.再生反应

2 CuCL+ 2 HCL + ½ O2 2 CuCL2 + H2O 2 FeCL2 + 2 HCL + ½ O2 2 FeCL3 + H2O

此法易导致过多的假点出现。

多出的影

像为缺点

影像

XOR

参考影像

20

FC BGA制程介绍

• Reliability

Both Delco and IBM report that there has never been a single field failure attributed to the flip chip solder joint.

2. Bumping Process

• Bump Cross-Section Drawing

2 . Evaporative Solder Bumping Process

3. Electroplated Solder Bump Process

Bumping Process (cont.)

Process Flow Comparison

Evaporation

Wafer Clean Metal Mask

Solder Bump Residue

• Visual Inspection: Bump Bridge, miss bump and bump size

Ball Bridge

Ball Size

Miss Ball

• Die Placement and Reflow

- Substrate Coplanarity

bond pad in order to promote better adhesion of the UMB

• UBM Sputter(濺鍍)

Three metals comprise the UBM system. The first layer is sputtered Al, followed by sputtered layers of Ni and Cu.

• Reflow Solder into a sphere

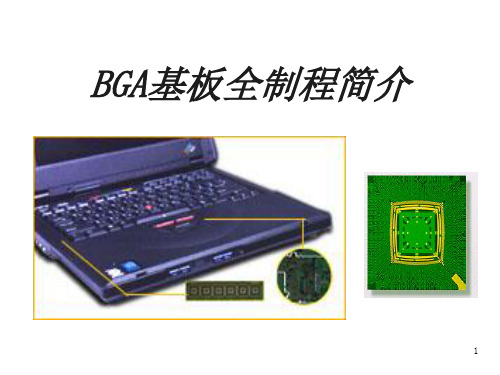

BGA基板全制程简介

BT 树脂 (Bismaleimide Triazine Resin )

BT 树脂的全名为 bismaleimide - triazine resin(双顺丁烯酸酰亚 胺/三氮),是一种热固性树脂 (thermosetting resin),为以 上两种(B及T)成分之结合体,由 日本三菱瓦斯公司于1982年经由 Bayer公司技术指导后,使用连 续合成法进行商业化之量产,目 前全球仅其一家生产,产能为 250吨/年,因有鉴BGA之快速成 长,故1997年即投资24.5~32.7 百万美元增加生产线,使产能扩 充至600~700吨/年。

网印

Pre cure

网印

Pre cure

黄光室

UV cure

Post cure

显影

opening

曝光

UV

底 片

22

镀Ni/Au

电镀Ni/Au

清洁槽(除表

面油脂及异物)

酸洗

水洗

水洗

微蚀槽

(清洁铜面)

水洗

酸洗(清洁铜

面及预浸酸)

水洗

镀Ni 槽(电

镀Ni至所需厚 度)

水洗

预镀金槽(镀

上一层薄金作为 后镀金之介层)

4

BGA基板制造流程

发料烘烤

2 layer

蚀薄铜

4 layer

线路形成(内层)

钻孔

AOI自动光学检测 Deburr

绿漆

AOI自动光学检测

线路形成

镀Ni/Au

成型

O/S电测 出货

压合

镀铜

塞孔 (option) 终检

包装

5

发料烘烤

功能: ❖消除基板应力,防止板弯﹑ 板翘

❖安定尺寸,减少板材涨缩

BGA封装技术介绍ppt课件

前处理 压掩膜 上底片 曝光 显影

22

水洗 蚀刻 水洗 酸洗 剥膜 水洗

Mylar

压掩膜、上底片、曝光 显影

23

UV 底片 掩膜 Copper BT

掩膜 Copper BT

蚀刻 剥膜

24

掩膜 Copper BT

Copper BT

前处理

油墨+硬化剂 阻焊膜 (Solder Mask)

网印

Pre - cure

• 芯片粘结:采用充银环氧树脂粘结剂(导电胶)将IC 芯片粘结在镀有Ni-Au薄层的基板上;

• 引线键合:粘接固化后用金丝球焊机将IC芯片上的焊 区与基板上的镀Ni-Au的焊区以金线相连;

• 模塑封装:用填有石英粉的环氧树脂模塑料进行模塑 包封,以保护芯片、焊接线和焊盘;

27

BGA封装工艺流程

• 装配焊料球/回流焊:固化之后,使用特殊设计的吸拾 工具(焊球自动拾放机)将浸有焊剂的熔点为183℃、直 径为30mil(0.75mm)的焊料球Sn62Pb36Ag2或 Sn63Pb37放置在焊盘上,在传统的回流焊炉内在N2气氛 下进行回流焊接(最高加工温度不能够超过230℃),焊 球与镀Ni-Au的基板焊区焊接。

8

PBGA特点 制作成本低,性价比高 焊球参与再流焊点形成,共面度要求宽松 与环氧树脂基板热匹配性好、装配至PCB时质量 高、性能好 对潮气敏感,PoPCorn effect严重,可靠性存 在隐患,且封装高度之QFP高也是一技术挑战。

9

CBGA 是将裸芯片安装在陶瓷多层基板载体顶部表面形

30

真空吸盘

真空吸球

滴助焊剂

放球

N2气中回流

助焊剂滴涂和置球机 氮气再流焊炉 助焊剂清洗、分离、打标机

BGA封装技术介绍

2021/7/1

TBGA技术特点 与环氧树脂PCB基板热匹配性好 最薄型BGA封装形式,有利于芯片薄型化 成本较之CBGA低 对热和湿较为敏感 芯片轻、小,自校准偏差较之其他BGA类型大 TBGA适用于高性能、多I/O引脚数场合。

17

2021/7/1

带散热器的FCBGA-EBGA

FCBGA通过FCB技术与基板实现互连,与PBGA区别 在于裸芯片面朝下,发展最快的BGA类型芯片。

BGA)等。

6

2021/7/1

✓ 塑料封装BGA (PBGA)

塑料封装BGA采用塑料材料和塑封工艺制作,是最常

用的BGA封装形式。 PBGA采用的基板类型为PCB基板材料(BT树脂/玻

璃层压板),裸芯片经过粘结和WB技术连接到基板顶 部及引脚框架后采用注塑成型(环氧模塑混合物)方法 实现整体塑模。

组装时焊球熔融与pcb表面焊盘接合在一起呈现桶状pbga特点制作成本低性价比高焊球参与再流焊点形成共面度要求宽松与环氧树脂基板热匹配性好装配至pcb时质量高性能好对潮气敏感popcorneffect严重可靠性存在隐患且封装高度之qfp高也是一技术挑战cbga是将裸芯片安装在陶瓷多层基板载体顶部表面形成的金属盖板用密封焊料焊接在基板上用以保护芯片引线及焊盘连接好的封装体经过气密性处理可提高其可靠性和物理保护性能cbga采用的是多层陶瓷布线基板cbga焊球材料高熔点90pb10sn共晶焊料焊球和封装体的连接使用低温共晶焊料63

34

2021/7/1

❖ FC-CBGA的封装工艺流程 ① 陶瓷基板

FC-CBGA的基板是多层陶瓷基板。基板的布线密度高、 间距窄、通孔也多,基板的共面性要求较高。

主要过程是:将多层陶瓷片高温共烧成多层陶瓷金 属化基片,再在基片上制作多层金属布线,然后进行电 镀等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

发料站流程介绍

• 进行板材(烘烤、导角、上PIN)和钻针(上环)的 备料工作。

至庫房领取BT板

烘烤BT板

上PIN

薄化

导R角

机械钻孔

2021/4/1

2021/4/1

PBGA制程简介

11

BGA基BG板A基全板製名程词解製释造流程

mesh

Molding gate

Mesh adds stiffness to the substrate and thus it will not crack

于封装厂M/D制程之注胶口

2021/4/1

PBGA制程简介

12

2021/4/1

PBGA制程简介

24

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

钻孔站(Drilling)

• 将BT基板依路单经由机械钻孔机台进行钻孔作业,以提供符合客户设 计所需之导通孔、工具孔,为下制程提供对位孔、定位孔及Tooling孔。

2021/4/1

PBGA制程简介

22

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

五、钻靶裁边

• 将已压合完成之多层板进行定位靶钻孔/裁板/磨边/磨 圆角/打钢印及厚度量测。

定位靶钻孔:为钻孔站钻出“定位孔”(PIN孔)与防错的“防呆 孔”。 裁板磨边:将基板尺寸由515×410mm裁切成510×405mm。 磨圆角:将不整齐的边角去掉,以利于板子在后制程生产线的运行。 打钢印:将本批的批号用钢印机打印在板边。 厚度量测:对压合制程最终的厚度进行监测,并将不良品检出。

钻孔站流程介绍

发料 Download钻孔程式

发料依照叠 层数表上PIN

钻管室依据 产品需求备针

设定及确认后 开始作业

自主检查

将上好pin之板材& 钻针送至钻孔現場

CNC钻孔

2021/4/1

PBGA制程简介

26

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

PBGA制程简介15发料烘烤 线路形成线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

压合站(Lamination)

• 将棕化后之内层板经由迭合覆上胶片(PP)及铜箔 而形成多层铜面,进行压合程序而成多层板。

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

一、棕化

• 于內层表面沾着一层棕色有机物质,以便提高內层表 面与树脂(PP)的结合力。

2021/4/1

PBGA制程简介

20

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

四、压合

• 将迭合后的基板进行高温高压之压合程序而 形成多层板。

两段式温升:于低温段缩短外层与中间层的基板温差,使PP软化 受热均匀,并尽量同时到达低黏度,再配合高温段,使树脂吸收 热能从而促进聚合反应。 两段式加压:先于低压段等待PP树脂均匀受热并缓慢流动,快接 近最低黏度点时再用高压力将板内空气往四周驱赶,使树脂流动 顺畅并均匀填充分布,厚度分布较平均。

Glass Fiber + BT Resin

Copper Foil Core Copper Foil

2021/4/1

PBGA制程简介

25

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

BGA基BG板A基全板製名程词解製释造流程

S/M

ball

capacitance

open

ball land

Red color: s/m open Green color: ball land ball lands are often have s/m open. These ball lands are used to connect solder ball

Red color: drill Green color: via land Via lands are often covered with drills.

2021/4/1

PBGA制程简介

7

BGA基板名词解释

signal trace

Plating trace

The trace that connects finger to via land are called trace or signal trace

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

工作设备

• 日立数控机械钻孔机

• 钻孔站的主要设备,机台根据钻孔程序所提供的坐标, 在基板的指定位置上使用指定直径的钻针钻孔。

2021/4/1

PBGA制程简介

27

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

• PP胶片:将玻纤布含浸树脂后烘干形成半固化胶片 (B-stage),在压合的高温下其会融化成黏状流体再 慢慢硬化成固化的绝缘层(C-stage)。

2021/4/1

PBGA制程简介

18

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

检验设备

自动孔位检查机

• 此设备可以量测板面上所有孔的相对位置,以作为 判定孔位偏差量之依据。

X-Ray内层检查机

• 于多层板的制程中检验所钻之孔位置是否对准内层 位置,或检验其偏移量。

2021/4/1

PBGA制程简介

镀通孔( PTH, Plating Through Hole) ,将原非金属之孔壁镀上一层 薄铜(即金属化),以利后续电镀铜 顺利镀上。

放板机

Desmear

PTH

后处理

收板机

化学铜

电镀铜

2021/4/1

PBGA制程简介

31

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

成型

O/S电测

FVI/AVI

镀铜 包裝

塞孔 出货

压合站流程介绍

2层板: 生管发料 → 薄化(option) → 上pin钻孔

4层板: 內层线路 → 棕化 → 预叠 → 叠合 → 压合 → 钻靶 → 裁邊 → 薄化(option) → 上pin钻孔

2021/4/1

PBGA制程简介

19

发料烘烤 线路形成

BGA基板制造一般流程

2021/4/1

PBGA制程简介

13

BGA基板全制程制造流程

发料烘烤 2 layer

蚀薄铜

4 layer

线路形成(內层) 钻孔

绿漆

AOI自动光学检测

镀Ni/Au

成型

出货

AOI自动光学检测 Deburr 线路形成 O/S电测

压合 镀铜

塞孔 FVI/AVI

包裝

2021/4/1

PBGA制程简介

Customer design 放置电子元件

2021/4/1

PBGA制程简介

9

BGA基BG板A基全板製名程词解製释造流程

Power

ground

2021/4/1

PBGA制程简介

10

BGA基板名词解释

Fiducial mark Heat slug/ heat sink

于封装厂Wire Bond 制程机台扫瞄对位用

Drilling 后 镀铜站

不连通?

送到线路站

连通了!

2021/4/1

PBGA制程简介

29

发料烘烤 线路形成

线路形成(內层) AOI自动光学检测

AOI自动光学检测

压合

蚀薄铜

钻孔

Deburr

绿漆

镀Ni/Au

成型