数控编程及编程练习零件图

数控车床编程实例详解(30个例子)(1).

车床编程实例一半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3 M98 P0003 L6 (调用子程序,并循环6 次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8 园弧段)N3U3.215 W-39.877 R60 (加工R60 园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40 园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436 (回到循环起点Z 轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)直线插补指令编程图3.3.5 G01 编程实例%3305N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26 外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)车床编程实例三圆弧插补指令编程%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15 圆弧段)N6 G02 X26 Z-31 R5 (加工R5 圆弧段)N7 G01 Z-40 (加工Φ26 外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位图3.3.8 G02/G03 编程实例倒角指令编程图3.3.10.1 倒角编程实例%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3 圆角)N50 U39 W-14 C3 (倒边长为3 等腰直角)N60 W-34 (加工Φ65 外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)车床编程实例五倒角指令编程%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26 外圆)N60 G02 U30 W-15 R15 RL=3(加工R15 圆弧,并倒边长为4 的直角)N70 G01 Z-70 (加工Φ56 外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)图3.3.10.2 倒角编程实例车床编程实例六圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ'=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6 mm 、0.4mm、0.16mm图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min 旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X 轴方向快退)N6 Z101.5 (Z 轴方向快退到螺纹起点处)N7 X28.6 (X 轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X 轴方向快退)N10 Z101.5 (Z 轴方向快退到螺纹起点处)N11 X28.2 (X 轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X 轴方向快退)N14 Z101.5 (Z 轴方向快退到螺纹起点处)N15 U-11.96 (X 轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X 轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)恒线速度功能编程%3314车床编程实例七图3.3.14 恒线速度编程实例N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15 圆弧段)N7 G02 X26 Z-31 R5 (加工R5 圆弧段)N8 G01 Z-40 (加工Φ26 外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400 (主轴以400r/min 旋转)G91 G80 X-10 Z-33 I-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)图3.3.17 G80 切削循环编程实例车床编程实例九G81 指令编程(点画线代表毛坯)图3.3.20 G81 切削循环编程实例%3320N1 G54 G90 G00 X60 Z45 M03 (选定坐标系,主轴正转,到循环起点)N2 G81 X25 Z31.5 K-3.5 F100 (加工第一次循环,吃刀深2mm)N3 X25 Z29.5 K-3.5 (每次吃刀均为2mm,)N4 X25 Z27.5 K-3.5 (每次切削起点位,距工件外圆面5mm,故K 值为-3.5)N5 X25 Z25.5 K-3.5 (加工第四次循环,吃刀深2mm)N6 M05 (主轴停)N7 M30 (主程序结束并复位车床编程实例十G82 指令编程(毛坯外形已加工完成)%3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300 (主轴以300r/min 正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30 (主轴停、主程序结束并复位)图3.3.23 G82 切削循环编程实例车床编程实例十一外径粗加工复合循环编制图3.3.27 所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。

数控铣床编程30例带图

数控铣床编程30例带图例一:毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图2-23所示的槽,工件材料为45钢。

选择机床设备:根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

选择刀具:现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

确定切削用量:切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

确定工件坐标系和对刀点:在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O 作为对刀点。

编写程序:按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

例二:该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02;主程序结束N0010 G22 N01;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0;左刀补取消N0160 G24;主程序结束例三:毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

数控机床及编程练习图集

数控机床及编程练习册院(部):专业:班级:姓名:学号:作业说明:1. 填写数控加工工序卡片,交作业时随程序页一起提交。

(数控加工工序卡片格式见附页)2. 在图形上注出编程坐标系。

3. 在每条程序段后作注解,说明该段的作用。

4. 程序较长,在“程序编写如下:”中空白预留不够的,可续写在背面,或另附A4打印纸续写。

5. 教师根据教学需要选择题目。

教师批改后,学生须保留单次作业的所有材料。

教师布置完成的所有作业最后需装订成册,统一交教师存档。

最后材料不完整的,作业成绩不合格。

一、数控车削加工编程1.零件材料为Q235,毛坯为φ35x70棒料,试用G90指令编写零件外轮廓加工程序。

程序编写如下:G70、G71指令编写零件外轮廓粗精加工程序。

程序编写如下:写零件外轮廓加工程序。

注意沟槽的车削加工方法。

φ24φ18φ22程序编写如下:4. 零件材料为Q235,未注倒角C1。

毛坯为φ30x80棒料,试分别采用G32、G92、G76指令编写螺纹车削程序。

用G32指令编程如下:用G92指令编程如下:用G76指令编程如下:试编写零件外轮廓粗精加工程序。

试编写零件外轮廓粗精加工程序。

×45°程序编写如下:7. 零件材料为45钢,毛坯为φ60x130棒料,试编写零件外轮廓粗精加工程序。

程序编写如下:8.零件材料为45钢,未注倒角C1。

毛坯外形已锻成接近成品尺寸,毛坯长90,试使用G73指令进行粗车,完成零件外轮廓粗精加工程序。

程序编写如下:试编写零件外轮廓粗精加工程序。

34.5φ24φ22.5φ16.5程序编写如下:试编写零件外轮廓粗精加工程序。

35φ1 0程序编写如下:试编写零件外轮廓粗精加工程序。

程序编写如下:试编写零件的加工程序。

程序编写如下:二、数控铣削加工编程1. 零件材料为45钢,毛坯尺寸100x100x30,底面、顶面及周边轮廓已加工,试编写零件凸台部分的铣削加工程序。

程序编写如下:轮廓已加工,试编写零件凸台部分的铣削加工程序。

数控车床编程实例大全

数控车床编程实例二:直线插补指令G01数控编程直线插补指令G01数控编程零件图样%3305N1 G92 X100 Z10 M03 S500 T010(设立加工工件坐标系,定义对刀点的位置)N2 G00 X16 Z2 (移到倒角延长线,Z轴2mm处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26外圆)N5 U34 W-10(切第一段锥)N6 U20 Z—73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30(主程序结束并复位)数控车床编程实例三:圆弧插补G02/G03指令数控编程圆弧插补指令编程零件图样%3308N1 G92 X40 Z5(设立工件坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G00 X0(到达工件中心)N4 G01 Z0 F60(工进接触工件毛坯)N5 G03 U24 W—24 R15 (加工R15圆弧段)N6 G02 X26 Z—31 R5 (加工R5圆弧段)N7 G01 Z—40 (加工Φ26外圆)N8 X40 Z5 (回对刀点)N9 M30(主轴停、主程序结束并复位)数控车床编程实例四:倒角指令数控编程%3310N10 G92 X70 Z10(设立坐标系,定义对刀点的位置)N20 G00 U—70 W-10(从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100(倒3×45°直角)N40 W-22 R3(倒R3圆角)N50 U39 W-14 C3(倒边长为3等腰直角)N60 W—34(加工Φ65外圆)N70 G00 U5 W80(回到编程规划起点)N80 M30(主轴停、主程序结束并复位)数控车床数控编程实例五:倒角指令数控编程二%3310N10 G92 X70 Z10(设立坐标系,定义对刀点的位置)N20 G00 X0 Z4(到工件中心)N30 G01 W—4 F100(工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z—21 (加工Φ26外圆)N60 G02 U30 W-15 R15 RL=3 (加工R15圆弧,并倒边长为4的直角)N70 G01 Z-70 (加工Φ56外圆)N80 G00 U10(退刀,离开工件)N90 X70 Z10(返回程序起点位置)M30(主轴停、主程序结束并复位)数控车床编程实例六:圆柱数控螺纹编程圆柱数控螺纹编程零件图样%3312N1 G92 X50 Z120(设立坐标系,定义对刀点的位置)N2 M03 S300(主轴以300r/min旋转)N3 G00 X29。

数控车编程图纸,由易到难,各位小伙伴请自行收藏练习!

数控车编程图纸,由易到难,各位小伙伴请自行收藏练习!

昨天有小伙伴找到我问我有没有数控车床的图纸,呃,昨天没有,但是今天呢,就不一定了,哈哈,因为整理了本篇文章了呗,咳咳咳,那个程序就恕我无法完成,毕竟我不会嘛,如果有哪位小伙伴会而且也愿意分享的话可以留言给莫莫哦,下一期可以就你会的图总结一篇文章,然后署上你的名字哦!噫,这算不算是一个新的方式了呀,如果这个方式大家愿意的话,那么我每天留一个位给大家发挥怎么样??欢迎乐于分享的小伙伴私聊我哦!

图一

图二

图三图四图五图六

图七。

数控车床编程实例大全

数控车床编程实例二:直线插补指令G01数控编程直线插补指令G01数控编程零件图样%3305N1 G92 X100 Z10 M03 S500 T010(设立加工工件坐标系,定义对刀点的位置)N2 G00 X16 Z2 (移到倒角延长线,Z轴2mm处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26外圆)N5 U34 W-10(切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30(主程序结束并复位)数控车床编程实例三:圆弧插补G02/G03指令数控编程圆弧插补指令编程零件图样%3308N1 G92 X40 Z5(设立工件坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G00 X0(到达工件中心)N4 G01 Z0 F60(工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15圆弧段)N6 G02 X26 Z-31 R5 (加工R5圆弧段)N7 G01 Z-40 (加工Φ26外圆)N8 X40 Z5 (回对刀点)N9 M30(主轴停、主程序结束并复位)数控车床编程实例四:倒角指令数控编程%3310N10 G92 X70 Z10(设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10(从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100(倒3×45°直角)N40 W-22 R3(倒R3圆角)N50 U39 W-14 C3(倒边长为3等腰直角)N60 W-34(加工Φ65外圆)N70 G00 U5 W80(回到编程规划起点)N80 M30(主轴停、主程序结束并复位)数控车床数控编程实例五:倒角指令数控编程二%3310N10 G92 X70 Z10(设立坐标系,定义对刀点的位置)N20 G00 X0 Z4(到工件中心)N30 G01 W-4 F100(工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26外圆)N60 G02 U30 W-15 R15 RL=3 (加工R15圆弧,并倒边长为4的直角)N70 G01 Z-70 (加工Φ56外圆)N80 G00 U10(退刀,离开工件)N90 X70 Z10(返回程序起点位置)M30(主轴停、主程序结束并复位)数控车床编程实例六:圆柱数控螺纹编程圆柱数控螺纹编程零件图样%3312N1 G92 X50 Z120(设立坐标系,定义对刀点的位置)N2 M03 S300(主轴以300r/min旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X轴方向快退)N6 Z101.5(Z轴方向快退到螺纹起点处)N7 X28.6 (X轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X轴方向快退)N10 Z101.5(Z轴方向快退到螺纹起点处)N11 X28.2 (X轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5(切削螺纹到螺纹切削终点)N13 G00 X40(X轴方向快退)N14 Z101.5 (Z轴方向快退到螺纹起点处)N15 U-11.96 (X轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40(X轴方向快退)N18 X50 Z120 (回对刀点)N19 M05(主轴停)N20 M30 (主程序结束并复位)数控车床编程实例七:恒线速度功能数控编程恒线速度功能编程零件图样%3314N1 G92 X40 Z5(设立坐标系,定义对刀点的位置)N2 M03 S400(主轴以400r/min旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0(刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15圆弧段)N7 G02 X26 Z-31 R5 (加工R5圆弧段)N8 G01 Z-40 (加工Φ26外圆)N9 X40 Z5 (回对刀点)N10 G97 S300(取消恒线速度功能,设定主轴按300r/min旋转)N11 M30(主轴停、主程序结束并复位)数控车床编程实例八:G80指令数控编程G80指令数控编程零件图样%3317M03 S400(主轴以400r/min旋转)G91 G80 X-10 Z-33 I-5.5 F100 (加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30(主轴停、主程序结束并复位)数控车床编程实例九:G81指令编程,点画线代表毛坯。

数控车床编程实例大全

N6U20Z-73 (切第二段锥)

N7 X90 (退刀)

N8 G00X100Z10 (回对刀点)

N9M05 (主轴停)

N10M30(主程序结束并复位)

数控车床编程实例三:圆弧插补G02/G03指令数控编程

圆弧插补指令编程零件图样

%3308

N1 G92X40 Z5(设立工件坐标系,定义对刀点得位置)

N9M30(主轴停、主程序结束并复位)

数控车床编程实例四:倒角指令数控编程

%3310

N10 G92 X70 Z10(设立坐标系,定义对刀点得位置)

N20G00 U-70W-10(从编程规划起点,移到工件前端面中心处)

N30G01 U26C3F100(倒3×45°直角)

N40W-22 R3(倒R3圆角)

N11M30(主轴停、主程序结束并复位)

数控车床编程实例八:G80指令数控编程

G80指令数控编程零件图样

%3317

M03S400(主轴以400r/min旋转)

G91G80X-10 Z-33I—5.5F100(加工第一次循环,吃刀深3mm)

X-13Z-33I-5、5(加工第二次循环,吃刀深3mm)

X—16Z—33I-5、5(加工第三次循环,吃刀深3mm)

N18X50Z120(回对刀点)

N19M05(主轴停)

N20M30(主程序结束并复位)

数控车床编程实例七:恒线速度功能数控编程

恒线速度功能编程零件图样

%3314

N1 G92X40 Z5(设立坐标系,定义对刀点得位置)

N2 M03 S400(主轴以400r/min旋转)

N3 G96S80 (恒线速度有效,线速度为80m/min)

数控车床加工件零件图及编程程序

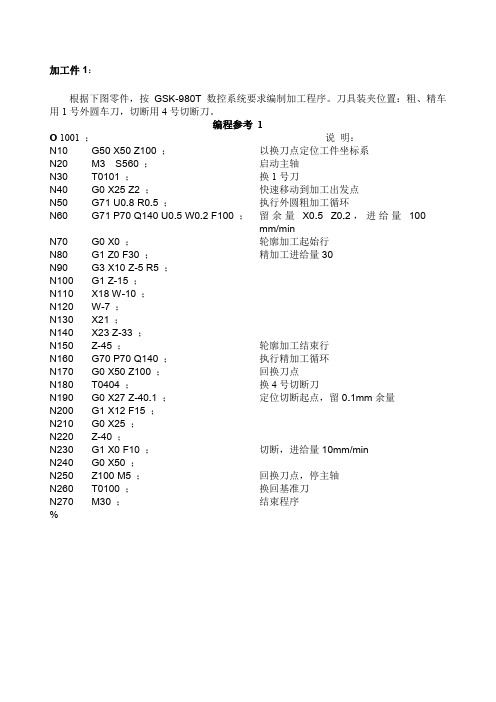

根据下图零件,按GSK-980T数控系统要求编制加工程序。

刀具装夹位置:粗、精车用1号外圆车刀,切断用4号切断刀。

编程参考 1O 1001 ;说明:N10 G50 X50 Z100 ;以换刀点定位工件坐标系N20 M3 S560 ;启动主轴N30 T0101 ;换1号刀N40 G0 X25 Z2 ;快速移动到加工出发点N50 G71 U0.8 R0.5 ;执行外圆粗加工循环N60 G71 P70 Q140 U0.5 W0.2 F100 ;留余量X0.5 Z0.2,进给量100mm/minN70 G0 X0 ;轮廓加工起始行N80 G1 Z0 F30 ;精加工进给量30N90 G3 X10 Z-5 R5 ;N100 G1 Z-15 ;N110 X18 W-10 ;N120 W-7 ;N130 X21 ;N140 X23 Z-33 ;N150 Z-45 ;轮廓加工结束行N160 G70 P70 Q140 ;执行精加工循环N170 G0 X50 Z100 ;回换刀点N180 T0404 ;换4号切断刀N190 G0 X27 Z-40.1 ;定位切断起点,留0.1mm余量N200 G1 X12 F15 ;N210 G0 X25 ;N220 Z-40 ;N230 G1 X0 F10 ;切断,进给量10mm/minN240 G0 X50 ;N250 Z100 M5 ;回换刀点,停主轴N260 T0100 ;换回基准刀N270 M30 ;结束程序%下图为待加工零件,材料:φ25铝合金棒料;粗、精车用1号外圆车刀,切断用4号切断刀;换刀点定在X50,Z100,请根据GSK-980T系统要求编制加工程序。

编程参考2O 1002 ;说明:N10 G50 X50 Z100 ;以换刀点定位工件坐标系N20 M3 S560 ;启动主轴N30 T0101 ;换1号刀N40 G0 X25 Z2 ;快速移动到加工出发点N50 G71 U0.8 R0.5 ;执行外圆粗加工循环N60 G71 P70 Q140 U0.5 W0.2 F100 ;留余量X0.5 Z0.2,进给量100mm/minN70 G0 X4.307 ;轮廓加工起始行N80 G1 Z0 F30 ;精加工进给量30N90 G3 X8.268 Z-1.722 R2 ;N100 G1 X12 Z-15 ;N110 W-5 ;N120 X14 ;N130 G2 X23.5 Z-30 R15 ;N140 Z-45 ;轮廓加工结束行N150 G70 P70 Q140 ;执行精加工循环N160 G0 X50 Z100 ;回换刀点N170 T0404 ;换4号切断刀N180 G0 X26 Z-36 ;定位切槽起点N190 G1 X18 F10 ;切槽N200 G4 X4 ;槽底暂停4秒N210 G0 X26 ;N220 Z-40.1 ;定位切断起点,留0.1mm余量N230 G1 X12 F15 ;N240 G0 X20 ;N250 Z-39 ;退刀至倒角起点N260 G1 X16 Z-40 F10 ;车尾端倒角N270 X0 F10 ;切断,进给量10mm/minN280 G0 X50 Z100 ;N290 M5 ;回换刀点,停主轴N300 T0100 ;换回基准刀N310 M30 ;结束程序%工件如下图所示,材料:φ25铝合金棒料;粗、精车用1号外圆车刀,60°螺纹刀装在3号刀位,切断用4号切断刀;换刀点定在X50,Z100,请根据GSK-980T系统要求编制加工程序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数车加工基本概念1、数控车床上的坐标表示:只以x和z轴表示。

夹工件的水平方向为z轴方向,与z轴垂直的水平方向为x轴。

Z 和x轴中离开中心运动的方向为正,对着工具运动的方向为-负。

2、车削的手工加工与数控加工的区别:手工加工的所有操作都有人的手来控制,而数控加工是将手加工的动作用代码符号的输入使机床自动操作。

3、手工操作动作与数控操作代码的相互关系:(必须记住代码符号及表示的意思)(1)、切削用量及代码:A、主运动:主运动速度代码:S ;主运动速度单位代码:G96:线速度(m/min或mm/s);G97:转速(r/min或r/s);B、进给运动:进给量代码:F;进给量单位:G98:mm/分钟;G99:mm/转C、背吃刀量:U….mmD、退刀量:R….mm(2)、刀具及代码:T0x0x.(3)、主轴转动及代码:主轴顺时针方向转动:M03;主轴逆时针方向转动:M04;主轴停止转动:M05(4)、加工及代码:快速直线移动:G00(刀具只能空走,不能和工件接触);直线加工:G01;顺时针圆弧加工:G02;逆时针圆弧加工:G03(5)、粗加工及代码:粗加工循环语句代码:G71 U(吃刀量)R(退刀量)G71 P(起始循环语句号)Q(终止循环语句号)U(X方向留的精加工余量)W(Z方向留的精加工余量)(6)、精加工及代码:精加工循环语句代码:G70 P(起始循环语句号)Q(终止循环语句号)(7)、螺纹加工及代码:螺纹切削循环:G92(8)、冷却液开、管代码:冷却液开、关:M08:冷却液开;M09:冷却液关(9)、程序结束及代码:程序结束代码:程序暂时结束:M00;程序结束并回到起点:M30;程序结束但不回到起点:M02(10)、数控加工过程中常用的特殊代码:特殊代码:O:程序号代码;G54(G54-G59)建立的坐标代码;G21:毫米制代码;G 23:直径编程代码;G40:取消刀补代码;G42:刀具右补代码‘G50:坐标系设置代码N:语句号代码4、数控加工坐标系的建立:数控加工前必须先建立好坐标系后才能进行编程加工。

5、加工前工件坐标系的建立:加工前要对通过对刀在工件的断面建立工件坐标系,并将工件坐标系的原点建立在工件端面的中心,以便于后面编程时刀具走刀时的坐标点的建立。

二、数车程序组成部分及编程示例(一)、程序组成部分:1、程序号或名称2、粗加工参数及参数代码设置3、车端面4、粗加工代码设置5、粗加工循环过程6、精加工参数及参数代码设置7、精加工循环过程8、移动到一个基准点以便下一道工序加工的换刀或程序结束(二)、编程示例编程示例一:数车圆轴零件(一)(毛坯:φ33X130mm)O0001 程序号或名称N10 G54 G21 G23 G97 G99 G40 T0101 S400 M03 F0.1; 粗加工参数及参数代码设置N30 G01 Z0.0; 车端面N40 X0.0 Z0.0;N60 G71 U1.5 R2.0; 粗加工代码设置N70 G71 P80 Q130 U0.3 W0.1;N80 G00 X10.0 Z2.0;N90 G01 Z0.0 G42N100 X10.0 Z-30.0;N110 X30.0 Z-30.0;粗加工循环过程N120 X30.0 Z-70.0;N130 X34.0 Z-70 G40;N140 G00 X34.0 Z2.0;N150 G54 G21 G23 G97 G99 G40 S600 T0101 M03 F0.2; 精加工参数及参数代码设置G70 P80 Q130 G42; 精加工循环过程G00 X100.0 Z100.0 移动到一个基准点以便下一道工序加工的换刀M30 结束语句编程示例二:数车圆轴零件(二)(毛坯:φ33X130mm)O0002 程序号或名称G54 G21 G23 G97 G99 G40 T0101 S400 M03 F0.1; 粗加工参数及参数代码设置G00 X34.0 Z2.0;G01 Z0.0; 车端面X0.0;G00 X34.0 Z2.0;G71 U1.5 R2.0; 粗加工代码设置G71 P10 Q20 U0.3 W0.1;N10 G00 X10.0 Z2.0;G01 Z0.0 G42Z-10.0X13.0 Z-20.0X15.0Z-30.0;X20.0; 粗加工循环过程Z-50.0;X25.0;Z-60.0;X30.0;Z-70.0;N20 X34.0 G40;G00 X34.0 Z2.0G54 G21 G23 G97 G99 G40 S600 T0101 M03 F0.2; 精加工参数及参数代码设置G70 P10 Q20 G42; 精加工循环过程G00 X100.0 Z100.0 移动到一个基准点以便下一道工序加工的换刀M30 结束语句编程示例(三)数车零件(三)(毛坯:φ36X130mm)数车零件图(一)用外圆、螺纹、切槽三把刀尺寸偏差正负0.02,表面粗糙度1.6,普通螺纹加工O0001N10 G40 G97 G99 S400 T0101 M03N20 G00 X37.0 Z2.0N30 G01 Z0N40 G01 X0 Z0 F0.2N50 G00 X37.0 Z2.0N60 G71 U1.5 R1.2N70 G71 P80 Q160 U0.3 W0.02N80 G00 G42 X13.0 Z0.0N90 G01 X16.0 Z-1.50N100 G01 Z-20.0N110 G01 X18.88N120 G01 X26.0 Z-50.0N130 G01 Z-57.0N140 G02 X32.0 Z-60.0 R3.0N160 G01 Z-70.0N180 G00 X37.0 Z2.0N190 G40 G97 G99 S500 T0101 M03 F0.2N200 G70 P80 Q160N210 G00 X37.0 Z50.0N220 M00N230 G40 G97 G99 S300 T0202 M03N240 G00 X25.02 Z-20.0N250 G01 X11.0N260 G01 X25.0N270 G00 X37.0 Z50.0N280 M00N290 G40 G97 G99 S300 T0303 M03N300 G00 X18.0 Z5.0N310 G92 X15.0 Z-18.0 F1.5N320 X14.7N330 X14.5N340 X14.3N350 X14.2N360 X14.1N370 X14.05N380 G01 X37.0N390 G00 Z50.0N400 T0202 M03 S600N410 G00 X40.0 Z-75.0N420 G01 X0.0 F0.15N430 G00 X32.0 Z50.0N440 M30编程示例(四)数车零件(四)(毛坯:φ33X130mm)要求:按图示加工。

T01——90°粗车刀T02——90°精车刀T03 ——4MM切槽刀T04——螺纹车刀程序:O4006G21G97G98G97S600M03T0101G01Z2.0G99F10.0X32.0G71U1.2R1.0G71P90Q150U0.6W0.15G99F0.12 N90G00X-0.6 G42G01Z0G99F0.07 X0 ; G03X16.0Z-8.0R8.0 G01X17.0 X19.8W-1.4 Z-32.0 X20.0 X25.0Z-52.0W-5.0 X30.0 Z-67.0 N150X32.0G40 G00X150.0Z200.0T0100 T0202G00Z2.0X32.0 G96S120 G50S2500 G70P90Q150 G00X150.0Z200.0T0200 T0303 G97S400M03G00Z-32.0X25.0 G01X16.0G99F0.06 G04X1.0G00X30.0X150.0Z200.0T0300T0404S600M03G00Z-3.0X25.0G92X19.2Z-34.0F1.5X18.6X18.2X18.1X18.04X18.04G00X150.0Z200.0T0400G28U0G28W0T0101M30O4005(自编)G21G23G97G99G40T0101S600M03 F0.12;G00X32.0Z2.0;G01Z0.0X0.0;G00 X32.0Z2.0;G71U1.2R1.0;G71P90Q150U0.6W0.15N90G00X-0.6;G01G42Z0.0;X0.0;G03X16.0Z-8.0R8.0;G01X17.0;X19.8W-1.4;Z-32.X20.0;X25.0Z-52.0;W-5.0;X30.0 ;Z-67.0;N150X32.0G40;G00X150.0Z200.0;M00;G21G23G97G99G40T0101S800M03 F0.2;G70P90Q150G42;G00X150.0Z200.0T0200;M30(五)相关问题及注意事项1.程序在输入后要养成用图形模拟的习惯,以保证加工的安全性。

2.从螺纹粗加工到精加工,主轴的转速必须保持为常数。

3.在没有停止主轴的情况下,停止螺纹的切削将非常危险;因为螺纹切削时进给保持功能无效,如果按下进给保持键,刀具在加工完螺纹后停止运动。

4.在螺纹加工中不能用恒定线速度功能。

5.在螺纹加工刀路中应设置足够的升速进刀段和降速退刀段,以消除伺服滞后造成的螺距误差,通常可采用螺距作为进、退刀段距离。

6. G71指令中P、Q地址ns、nf与精加工路径起、止顺序号对应。

7. ns的程序段必须为G00/G01指令且不能包含Z地址。

编成示例五:数车零件(五)(毛坯:要求:按图示加工。

T01——90°车刀(V或D型)程序:O4006G21G97G98G54G97S600M03T0101G01X35.0Z5.0G99F10.0G73U15.0W R1.2G73P10Q20U0.6W0.15G99F0.12N10G00X-0.6Z3.0G42G01Z0G99F0.07X0G03X18.0Z-9.0R9.0G01W-1.0G03X24.0Z-28.0R14.0G01Z-48.0G02X28.0W-4.0R5.0G01Z-58.0N20X34.0G40G50S2200G96S130G70P10Q20G00X150.0Z200.0G97S600M30(五)相关问题及注意事项1.刀具副偏角的选择。

2.注意退刀距离和粗切削次数的设置。

三、必须背的代码:1、特殊代码:O:程序号代码;G54(G54-G59)建立的坐标代码;G21:毫米制代码;G 23:直径编程代码;G40:取消刀补代码;G42:刀具右补代码‘G50:坐标系设置代码N:语句号代码2、切削用量代码:主运动:主运动速度代码:S ;主运动速度单位代码:G96:线速度(mm/s);G97:转速(r/s); 进给运动:进给量代码:F;进给量单位:G98:mm/分钟;G99:mm/转背吃刀量:U….mm退刀量:R….mm3、加工代码:快速直线移动:G00;直线加工:G01;顺时针圆弧加工:G02;逆时针圆弧加工:G034、刀具代码:T0刀具号0刀补号5、主轴转动代码:主轴顺时针方向转动:M03;主轴逆时针方向转动:M04;主轴停止转动:M056、程序结束代码:程序暂时结束:M00;程序结束并回到起点:M30;程序结束但不回到起点:M027、粗加工循环语句代码:G71 U(吃刀量)R(退刀量)G71 P(起始循环语句号)Q(终止循环语句号)U(X方向留的精加工余量)W(Z方向留的精加工余量)7、精加工循环语句代码:G70 P(起始循环语句号)Q(终止循环语句号)8、螺纹切削循环:G929、冷却液开、关:M08:冷却液开;M09:冷却液关四、练习零件图尺寸下偏差0.039,表面粗糙度1.6尺寸偏差正负0.02,表面粗糙度1.6,普通螺纹用外圆、螺纹、切槽三把刀加工数车零件图(一)尺寸下偏差0.04,表面粗糙度1.6。