曲轴中频感应淬火工艺改进

凸轮轴中频感应淬火工艺改进

热加工

过大和过渡区软带的质量问题。 (3)介质冷却 若淬火冷却

介质浓度、温度、冷却时间、喷 射角度及喷液压力控制不当,易 引起零件淬火开裂、软带及棱角 处剥落等缺陷。通过试验,我们 采用浓度为10%~12%的AQ251 水溶性淬火冷却介质,使用温度 为20~30℃,喷液压力1.2MPa, 有效消除了上述缺陷。

(1)通过感应器结构优化 和精确控制加热位置,能够在提 高基圆处淬火温度和淬硬层深度 的同时,降低了凸轮桃尖部的淬 火温度和淬硬层深度,有效保证 了淬硬层深度。

(2)通过合理控制感应器 有效圈与零件的轴向及径向间 隙,从而使凸轮加热温度趋于均 匀,避免了因凸轮加热时升程顶

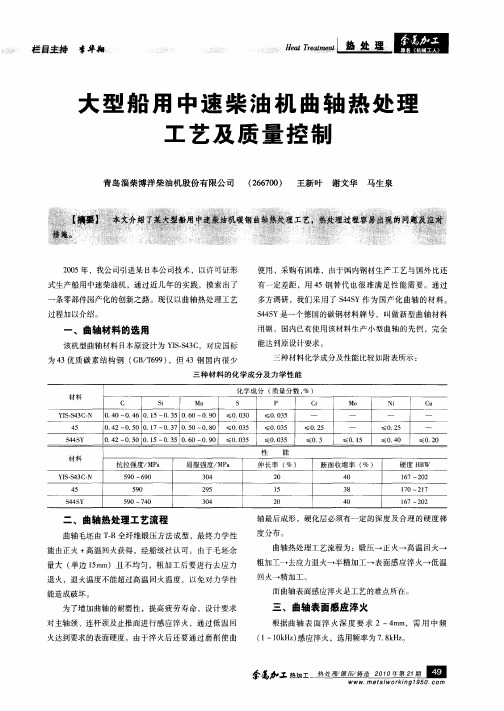

表2 硬化层深度及表面硬度

测量项目 硬化层深度/mm 表面硬度HRC

2. 低温回火及磁粉探伤

感应淬火后在1h内进行第 1次低温回火,冷至室温后再进 行第2次回火。两次低温回火工 艺为140℃×4.5h,空冷;低温 回火是为了降低淬火应力,防止 开裂。淬火后的凸轮轴未发现棱 角过热及开裂现象,经过磁粉探 伤,未发现缺陷磁痕。

结果表明,通过淬火工艺的

三、工艺验证

改进,基本解决了凸轮轴中频感 应淬火中的质量问题。

(a)

(b) 图1 感应器结构

热加工

65 2019年 第4期

I nduction Heating

感应加热

间隙、高度的改进设计,提高了 感应器加热均匀性,有效保证了 淬硬层深度。

2.电参数选择 凸轮轴加热电源频率的选 择,主要取决于凸轮的几何形 状和加热层深度。加热的实际深 度由加热时间、功率密度及频率 来决定。电流透入工件表层的深 度,主要与电流频率有关。 结合试验用设备实际状况, 考虑到淬硬层深度较深,感应 加热以传导方式进行,根据零 件技术要求,加热层深度和所 用设备频率的关系,频率选用 4.5~5.5kHz。根据工件结构形 状,电源输出端变压器的变压比 取14∶1。工艺优化后,中频电 压550~600V,直流电压475~ 500V,直流电流220~240A,功 率90~100kW。原工艺选用的电 压、电流较高,导致局部过热, 个别零件甚至出现开裂。

曲轴中频感应淬火工艺改进

热处理口诀

热处理安全常识 爆

易爆 气体 种 类 多 ,控 制 含 量 莫超 标 , 万一 超 过 即排 除 ,含 量 多 少查 国标 。

5 6 HR C。 将这部分金相试块进行分析发现 ,组

通讯 员 覃希 治 刘丹平

4 6

嚣 雠 参 磊

工

H

曲轴中频感应淬火工艺改进

青海鼎 盛 曲轴 制造有 限公司 ( 西宁 8 1 0 0 0 7 ) 李 玲芬

4 5 钢具 有 良好 的 切 削加 工 性 ,常用 作 曲轴 、 凸

织 中有网状托氏体 ,这是 由于法兰加热表面积大,

温 度提 高 后 局 部 冷却 速 度 又太 慢 ,托 氏体 沿 晶 界析 出的缘 故 ,导致 硬 度 不够 。

6 0

9 0

1 0

1 5

O . 5

0

8

1 3

时 ,抑制非马氏体的转变 。MW

( 2 0 1 3 0 3 1 2 )

经金相观 察 ,法兰淬 火组织 中有块 状残 留铁 素 体 ,组织 为8 级 ,这是加 热 不足 所形成 的 。将

法 兰 的 淬 火 工 艺 参 数 调 整 为 ;功 率 1 0 0 k W ,加 热 1 6 s ,冷 却 1 5 s 。试 验 结 果 显 示 ,法 兰 3 / 4 圆 周 硬 度 合 格 ,为 5 6 ~5 9 HR C, 1 / 4 有 淬 火 软 点 ,硬 度 仅4 7

杆 颈 、止 推 颈 均 达 到 技 术 要 求 ,而 法 兰 硬 度 不 合

格 ,仅4 3 —4 8 HRC。经过 金 相分 析 ,找 到 了硬 度 不

/ s

1 5

a HRC

中频感应炉在使用中的改进与发展

中频感应炉在使用中的改进与发展 近些年来,具有世界先进技术水平的中频感应炉已经在大、中、小型工厂企业大批量地使用,范围日益扩大。

尤其在黑色、有色、稀有贵重金属及其合金的铸件生产,快速高效熔炼以及精密铸造、连续铸造、有色金属压铸等方面发挥了越来越重要的作用。

由于采用新技术、新工艺、新材料,提高了整套设备使用的先进性、经济性、可靠性、安全性、改善了产品质量,节约了大量电能,降低了生产成本,提高了生产率和效益,同时也为原有大批量使用的中频感应炉的技术改造创造了必要的技术条件和物质条件。

近些年来已经有相当多的工厂企业在技术改造方面进行了大量有效的工作,积累了很多宝贵的经验,获得了相当理想的使用效果。

由分立元件改为全集成化的控制线路国内现有使用的晶闸管变频装置大多数采用分立元件和继电器接触线路控制,电气元件多,接插件多,继电接触点多,焊点多,启动性能相比之下不理想。

由于部分产品所用元件可靠性、稳定性较差,工艺不够完善,容易造成故障,维修比较麻烦,影响了设备正常使用。

由分立元件改为全集成化的控制线路,采用单一集成电路板控制,在设备结构、元件安装方面做了大量改进工作,大大减少了线路元件及其连接线,使整套控制线路优化,性能稳定,可靠性高。

可以实现零电压无冲击软启动,在满负载下大大提高启动成功率,增加电压、电流保护功能,有效地保护晶闸管元件。

功率调整更加方便,使用效果更好。

同时维修十分方便、快捷,如果怀疑控制线路有故障,只要将备用集成电路板换上即可。

由分立元件改为全集成化的控制线路,投资较少,改造费用低,主回路元件不用改动,只须更换一整块集成电路板以及一系列配套的控制变压器等即可。

可以利用设备大修时间,较快地完成控制线路的改造。

提高功率,增强过载能力,加快熔炼速度晶闸管元件,尤其是主回路晶闸管元件过载能力低,所以在电炉熔炼过程中不允许长期过载使用。

新打结的电炉炉衬投入使用,不会出现超过电炉额定功率的现象。

经过长时期的生产使用后,电炉炉衬损耗厚度明显变薄,便会出现超载现象,为了保护晶闸管元件,只得降低电炉负载功率,这就延长了炉料的熔化时间,增加了电能损耗,导致在炉衬仍然可以继续使用的情况下停炉进行中修或大修,从而使生产率和经济效益下降。

大型船用中速柴油机曲轴热处理工艺及质量控制

二 、曲轴热处理工艺流程

曲轴毛坯由 TR全纤维锻压方法成 型 ,最 终力学性 —

轴最后成形 ,硬化层必须有一定 的深度及合理 的硬度梯

度分布。

能 由正火 + 高温回火获得 ,经船 级社认可 。由于毛坯余

量大 ( 单边 1r 5 m)且不均 匀 ,粗加工后 要进行 去应力 a

退火 ,退火温度不 能超过高温 回火温度 ,以免对 力学性 能造成破坏。

性较大 ,允许缓冷 。但在 50 60 0 ~ 0 %之间是过 冷奥氏体 最不稳定的区域 ,必须快冷。高 温段 的缓慢冷 却,可 以

减少工件的热应 力 ,3 0 以下的缓 冷 ,可以使工 件缓 0%

简单 ; 缺点是两半感应器扣合总是存在 间隙,产生漏 磁

场 ,从而使淬火后的轴颈存在软带。我 们选 用 的是感 应 器随动方式 ,即感应器 只有一半 ,通过定位块在 曲轴 轴

5 0 ~6 0 9 9 5 0 9 5 0 ~7 0 9 4

屈服强度/ a MP

3 4 0 2 5 9 3 4 0

伸 长率 ( ) %

2 0 1 5 2 0

断 面收缩率 ( ) %

4 0 3 8 4 0

硬度 H W B

1 7~2 2 6 0 l 0~2l 7 7 l 7—2 2 6 0

度可调, 可通过调配不同的浓度来满足不同的淬火需要。 但 由于我们第 一次接触这种淬火液 , 之对 ¥4 Y 加 4S

这种新型曲轴用钢没有任何热处理资料 可借 鉴,所 以做

了大量 的摸索试验 。

1 淬火机床的设计选择 .

淬火机床用来夹持曲轴并确定感应器与 曲轴 的相对 位置关系。原 日本公 司采用 的是 固定式感应 器 ,由上下

曲轴热处理工艺改进

曲轴热处理工艺改进摘要:随着曲轴的广泛应用,热处理工艺作为曲轴的要点也日益重要。

本文分析了热处理工艺的重要意义,在相关内容的阐述中,探讨了如何改进曲轴工艺的具体方法,力图提高曲轴的实际效益。

关键词:曲轴;热处理;工艺改进热处理工艺在曲轴的应用中十分重要,对于行业的持久发展意义重大。

热处理工艺作为曲轴的重要技术,其发展情况关系到曲轴生产是否得以顺利进行。

然而,在实际生产中,曲轴工作的故障频频发生,为了应对常见问题,就要对热处理工艺进行分析,为保障曲轴正常运转提供基础。

本文就相关内容进行探讨,以期规范化工作流程,提高工作效率。

本文就热处理工艺的具体技术提出建议,以期促进曲轴综合效益的改善。

一、曲轴断裂相关分析曲轴是发动机最根本的动力来源,曲轴的质量关系到发动机的寿命,也是检验其性能的重要指标。

曲轴的损坏包括疲劳断裂以及轴颈磨损,这就要提高曲轴的疲劳强度,改善曲轴的耐磨性。

曲轴的使用寿命受到材料、工艺、热处理水平的影响,常见的热处理是预备热处理、稳定化热处理以及表面热处理,都对于曲轴质量影响重大。

热处理对于曲轴的影响决定了要合理安排曲轴热处理工艺的各项指标。

曲轴断裂大多存在于曲拐根部位置,在超声清洗断口后能够在显微镜下发现断裂处呈现暗灰色,同时具有纤维状的特征,曲轴断口能够与轴线相互垂直,结合高倍率显微镜能够详细展现曲轴断裂的形貌,据此判断曲轴断口的具体模式。

曲轴断裂的分析要从渗碳层深度、碳浓度及浓度梯度、碳化物级数、表面硬度等方面入手进行技术研发[1]。

二、热处理工艺的改进热处理是将金属工件采用适当的方式进行加热、保温、冷却以获得所需的组织与性能的工艺[2]。

要燃料转化为热能在加热的过程中,就要考虑到资源能否有效利用,同时避免环境污染。

曲轴的热处理是生产中实现曲轴的材质要求、提升疲劳强度及耐磨性的必要工序[2],要改进热处理工艺,就要从多方面入手,综合采取有效措施,以达到最佳效果。

本文通过对曲轴热处理工艺做出分析,对于曲轴存在的有关问题展开了论述,详细分析了热处理工艺的流程,强调要综合运用热处理工艺,并切实做好各项辅助工作,为曲轴的生产提供明确参考,方便曲轴生产工作的优化。

固定套中频感应淬火工艺改进

2019年 第7期热加工I工艺方案nductionTeat-treatment Technology35固定套中频感应淬火工艺改进■ 邓航,杨锴摘要:固定套在中频感应淬火过程中,容易出现内螺纹孔孔口处淬火裂纹,探伤显示磁痕等质量问题,为了解决这些问题,从感应器的结构设计、工艺参数选择、加热定位和冷却方式等方面进行了逐一排查和优化。

结果表明,通过感应淬火工艺的改进,基本解决了固定套的开裂质量问题。

关键词:固定套;中频感应淬火;尖角效应;工艺参数;冷却感应加热淬火法指的是工件放在有足够功率输出的感应线圈中,在高频交变磁场的作用下,工件表面形成强大的感应电流,使得工件表面迅速升温继之表面进行淬火的工艺方法。

由于其具有加热效率高,加热时间短,工件表面不容易氧化脱碳,加热速度快,因此细化了奥氏体晶粒,使工件淬火后具有优异的力学性能,且只进行表面加热,工件淬火变形小,设备易于实现自动化生产,劳动生产率高等优点,因而得到了广泛的应用。

下述是感应热处理工艺方法在我厂劳务产品固定套上的应用以及相关质量问题的排查解决过程。

1. 零件技术要求固定套(又名内花键轴套)的结构如图1所示,内花键长度不少于60m m ,固定套外轮廓小端直径60mm 、大端直径84mm ,固定套上有三个M18×1.5-7H的内螺纹孔。

材料为40Cr(GB/T 3077—2015),先进行整体调质处理,硬度要求为28~32HRC ,按照国家标准GB/T 13320—2007金相评级为1~4级,评价为合格。

抗拉强度≥980M P a ,屈服强度≥785MPa ,伸长率≥9%。

技术要求为内花键表面感应淬火,表面硬度为50~56HRC ,感应淬火有效硬化层深度≥3mm ,内花键淬火深度要求从齿根处开始测量,内花键的硬度要求在内花键的中部进行测量。

零件必须100%磁粉探伤,不允许存在有裂纹、折叠、白点以及其他有损使用性能的有害缺陷。

其完整的工序路线为:毛坯检验→入库→粗车→调质→精车→铣扁→钻孔→攻螺纹、倒角→切内花键→切小径→内花键感应热处理→磁粉探伤→磷化处理→终检→清洗、防锈、包装→入库。

薄壁转盘轴承套模具感应淬火控制变形的工艺研究与应用

薄壁转盘轴承套模具感应淬火控制变形的工艺研究与应用摘要:对薄壁转盘轴承套模具的感应淬火工艺进行分析,减少其中产生的变形,从而实现对感应淬火的工艺改进,并确保改进效果达到预期,而改进后的感应淬火工艺不仅能够较为有效地提升相应产品的质量,同时能够提升产品的生产效率。

关键词:转盘轴承;感应淬火;控制变形感应淬火工艺是当前使用较为广泛的工件加工工艺之一,由于感应淬火工艺的加工效率较高、加工时间较短且加工效果较好,能够很好地满足需要表面硬化的转盘轴承套模具。

因此,本文主要对感应淬火工艺进行了分析,并对感应淬火工艺的改进方案进行了探讨与验证,旨在进一步提升感应淬火工艺的加工效果。

一、减少变形的意义在对感应淬火工艺进行改进的过程中,减少变形是其中一个十分重要的方面,不仅能够有效地提升转盘轴承的质量,也能够进一步改善工艺效果,同时也具备提升工艺生产效率的作用。

首先,减少变形对于转盘轴承的滚道具备一定的应用意义,能够确保转盘轴承滚道表层的优良热处理组织能够在精加工后保留,从使得转盘轴承的滚道的功能更为全面,促使其承载能力得以提升,也能够增加转盘轴承滚道的使用寿命。

而从转盘轴承滚道的实际制作工艺流程的方面进行论述,减少变形则能够起到减少加工余量的作用,这对于促进转盘轴承滚道的制作工艺发展也具备一定的现实意义。

其次,减少变形对于薄壁型工业产品的制作也有相应的好处。

薄壁型产品的制作工艺往往是较为复杂的,对制作条件与制作环境的要求也较高,而这则能够有效地降低薄壁型产品的工艺复杂程度,使得薄壁型产品的制作流程得以进一步简化,包括减少薄壁型工件的校圆、整形、废品等。

而该过程也有效地提升了薄壁型产品的生产效率,并同时降低了薄壁型产品生产过程中出现的原材料损耗情况,使得薄壁型产品的生产成本得到了全面控制。

最后,对于转盘轴承的齿而言,减小变形的优势是十分明显的。

通过减小变形能够更好地提升齿圈的精度、圆度等,从而降低了齿圈的生产难度,使得齿圈的生产流程也能够得到有效地简化,同时不会对齿圈的质量造成影响。

用试验设计(DOE)方法优化曲轴感应淬火工艺参数

关键 词 试验 设计 ( O ) 曲轴 感应 淬 火 P k M n a DE p i i b t

4 C M A锻钢 曲轴 ( 图 1 ,经机 械加 2r o 见 )

工 后 进行 轴 颈表 面 R圆角 感 应淬 火 , 其 有 效硬 化层深度埘其 使用性能有 至关重要 的影

响 。为 了提 高感 应 淬 火有 效 硬 化层 深 的稳 定性 , 即长 期过 程 能力 指 数 P k值 ,需 要 p 对 影响 曲轴 感应 淬火有 效硬 化层深 的因素进 喷 水 压 力 、 功 率 、 时 间 、 频 率 、 回 火 温 度) 1 。 .2试 验 设 计 ( D0E) 将 6个 因子 分 别取 两 个 水平 ( 表 1 进 行 见 )

表1试验因子及参数设置序号凼子名称参数hi参数lol频率8300hz7500hz2同火温度3653403功率200kw170kw4加热时间28秒24秒5感应器l26喷水k力20bar10bar102010年机械工程学会年会论文集16个试验参数组合及试验结果标准试验曲轴频率加热功加热感应器编喷水压力有效硬次序次序编号hz率kw号barmm15l158300365200241139有142258300340200241251无163268300365200241261无134358300340200242244无35117500340170281236有l6i2750036520024ll35有27138300365170242228有48148300340170242l25有9931750036520028l261无111032750034017028ll40有1011338300340200241l51无1212348300365170242l40有613217500365170282251有714227500340200282l56无815237500365170282144有516247500340170282245有注

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

青海鼎盛曲轴制造有限公司

(西宁810007) 李玲芬

45钢具有良好的切削加工性,常用作曲轴、凸 轮轴、齿轮及轴等,在机械制造中用量很大。但其 淬透性较差,在热处理过程中,因加热或冷却不 当,容易产生硬度不够、淬硬层深度不足,在工作 中发生早期失效。因此,淬火时应使用冷却速度较 快的淬火冷却介质,如水、盐水等。一般在调质、 粗加工后可进行中频感应淬火,以提高曲轴表面的 硬度,提高其表面耐磨性和疲劳强度。 我公司生产的4108曲轴材质为45钢,热处 理采取中频感应淬火,水冷。技术要求为:轴 颈硬度55~63HRC,淬硬层深度≥2.5mm;法兰 硬度≥55HRC,淬硬层深度≥2.4mm,淬火带宽 >15mm;止推颈硬度≥40HRC,淬硬层深度≥ 1.5mm,淬火带宽一>5mm;金相组织要求为止推颈 3~9级,其余3~7级。 按表I参数进行中频感应淬火后,主轴颈、连 杆颈、止推颈均达到技术要求,而法兰硬度不合 格,仅43-48HRC。经过金相分析,找到了硬度不 够的原因,并进行了工艺改进。

15 13 10 15

功率/kW

1lO 100 60 90

间隙时间/s

O O 0.5 O

冷却时间/s

12 12 8 13

45钢淬透性较差,只重视加热温度,不重视冷 却是不科学的。45钢曲轴中频感应淬火必须快速冷 却,以保证通过奥氏体最不稳定区(550℃左右) 时,抑制非马氏体的转变。啊W(20130312)

热处理口诀

热处理安全常识《爆》

易爆气体种类多,控制含量莫超标, 万一超过即排除,含量多少查国标。

通讯员

覃希治刘丹平

万方数据

曲轴中频感应淬火工艺改进

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 李玲芬 青海鼎盛曲轴制造有限公司 西宁 810007 金属加工(热加工) Metal Working 2013(13)

经金相观察,法兰淬火组织中有块状残留铁 素体,组织为8级,这是加热不足所形成的。将 法兰的淬火工艺参数调整为:功率100kW,加热 16s,冷却15s。试验结果显示,法兰3/4圆周硬度 合格,为56~59HRC,1/4有淬火软点,硬度仅47 ~56HRC。将这部分金相试块进行分析发现,组

墨?曲√矿’-热加工 40;赢蔬石函萄0萄ii面j蚴舀访 46;徽麓貔荔署筹雠参磊卢r…

表1

部位 主轴颈 连杆颈 止推颈 法兰

41

织中有网状托氏体,这是由于法兰加热表面积大, 温度提高后局部冷却速度又太慢,托氏体沿晶界析 出的缘故,导致硬度不够。 针对以上情况,我们采取了如下两种改进 方案:方案一为转速不变,增大喷水压力至 0.5MPa,提前0.5s喷水。方案二为提高转速,增大 喷水压力至0.6MPa,提前0.5s喷水。 经以上两种方案处理的曲轴均进行抛丸处理, 其淬火带均非常光亮,硬度为57~61HRC,方案二 比方案一效果略好;淬火带宽19mm,淬硬层深度 为2.8~2.9mm,符合技术要求。改进后的工艺参数 与检测结果见表2。按方案二批量生产后,未发现 异常,曲轴质量稳定。

本文链接:/Periodical_jxgr-rjg201313017.aspx

表2改进后的工艺参数与检测结果

方案 功率

吣鼬

加热 时间

,s

冷却 时间

/s

压力 /MPa

硬度

HRC

淬硬层 淬火 马氏体 深度

/nana

带宽

/mm

19

级别 /级

5

57~ 100 16 15 0.5 6l 58~ loo 16 15 0.6 6l 2.9 19 5 2.8

08曲轴的中频感应淬火工艺

加热时间/s