环氧丙烷废气处理工艺

环氧氯丙烷废气处理方案

环氧氯丙烷废气处理方案一、产气源甘油法环氧氯丙烷项目产出的废气有:1、甘油预处理和真空系统尾气;2、溶解釜和中间罐酸性废气;3、氯醇化酸性尾气与精馏塔真空系统碱性不凝气。

二、处理方案和排放指标(1)甘油预处理和甘油精制废气本项目甘油预处理过程中在预处理池上方设置集气罩,预处理过程中产生的废气经过集气罩收集,该废气产生的主要污染物为HCl和VOCs;甘油精制废气过程中会产生真空泵废气,产生的主要污染物为HCl和VOCs。

两种废气经过各自管道收集后送碱液喷淋塔净化处理,处理后通过排气管送入副产物综合利用单元作为空气补充。

废气量为20000m3/h,HCl产生浓度为66.88mg/m3,产生速率为1.34kg/h,VOCs 产生浓度为45.63mg/m3,产生速率为0.91kg/h。

处理后,HCl排放浓度为1.9mg/m3,排放速率为0.038kg/h,VOCs排放浓度为31.94mg/m3,排放速率为0.64kg/h,满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准限值要求。

(2)环氧氯丙烷单元催化剂溶解釜废气和中间罐酸性废气本项目催化剂溶解釜和各种常压的中间罐,会产生废气,主要污染物为HCl和VOCs,两种废气经过管道收集后送液碱喷淋塔净化处理,处理后通过1根20m高排气筒排放。

废气量为160m3/h,HCl产生浓度为118.75mg/m3,产生速率为 1.9kg/h,VOCs产生浓度为15.63mg/m3,产生速率为0.25kg/h。

处理后,HCl排放浓度为1.6mg/m3,排放速率为0.0025kg/h,VOCs排放浓度为10.94mg/m3,排放速率为0.18kg/h,满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准限值要求。

(3)不凝气处理单元酸性和碱性不凝气不凝气处理单元为处理酸性不凝气和碱性不凝气的单元,主要污染物为HCl和环氧氯丙烷(ECH)。

环氧乙烷生产中的废气处理与排放控制策略

环氧乙烷生产中的废气处理与排放控制策略在环氧乙烷生产过程中,废气的处理和排放控制是一个非常重要的环节。

废气处理的方式和排放控制策略直接关系到环境保护和健康安全。

本文将探讨环氧乙烷生产中常见的废气处理方法以及相应的排放控制策略。

一、废气处理方法1. 吸收法吸收法是一种常见的废气处理方法。

在环氧乙烷生产中,废气中通常含有苯、甲苯和乙苯等有机物,使用吸收法可以有效地去除这些有机物。

一种常见的吸收剂是水,将废气通过水中,有机物会溶解到水中,从而达到废气处理的目的。

2. 活性炭吸附法活性炭吸附法是另一种常见的废气处理方法。

活性炭具有高度的吸附性能,可以吸附废气中的有机物和其他污染物。

在环氧乙烷生产过程中,使用活性炭吸附法可以有效地去除废气中的有机物,提高废气的纯净度。

3. 催化氧化法催化氧化法是一种高效的废气处理方法。

通过添加催化剂,将废气中的有机物氧化为无害的物质。

在环氧乙烷生产中,可以使用铜催化剂将废气中的有机物催化氧化为二氧化碳和水,从而达到废气处理的要求。

二、排放控制策略1. 严格执行排放标准环氧乙烷生产企业应该严格执行国家和地方的排放标准。

确保废气排放符合相关法规的要求,减少对环境的污染。

2. 废气收集与处理系统建立完善的废气收集与处理系统,有效控制和回收废气。

在环氧乙烷生产过程中,通过收集和处理废气,减少废气的排放量,减轻环境负荷。

3. 采用低污染技术环氧乙烷生产企业应该积极采用低污染技术,降低废气排放的污染程度。

例如,选择具有高效废气处理功能的设备,降低有机物的排放量,同时减少其他污染物的生成。

三、总结环氧乙烷生产中的废气处理和排放控制是保护环境和维护健康安全的重要举措。

通过吸收法、活性炭吸附法和催化氧化法等废气处理方法,可以有效去除废气中的有机物。

在排放控制策略方面,严格执行排放标准、建立废气收集与处理系统以及采用低污染技术都是重要的措施。

通过综合运用各项策略和技术,可以实现环氧乙烷生产中废气的清洁处理与合理排放,确保环境可持续发展和人民身体健康。

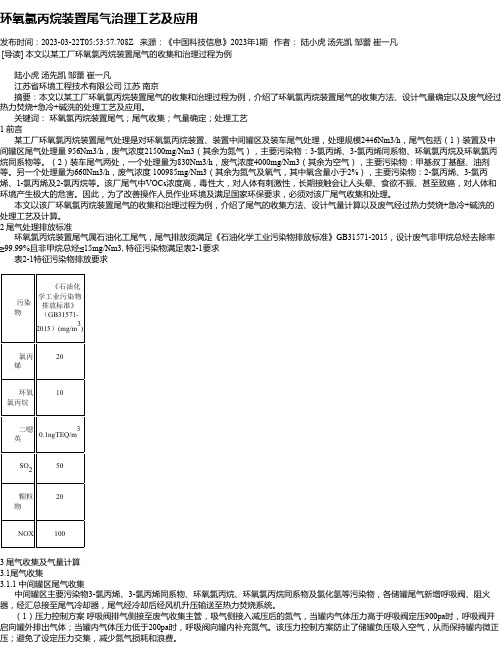

环氧氯丙烷装置尾气治理工艺及应用

环氧氯丙烷装置尾气治理工艺及应用发布时间:2023-03-22T05:53:57.708Z 来源:《中国科技信息》2023年1期作者:陆小虎汤先凯邹蕾崔一凡[导读] 本文以某工厂环氧氯丙烷装置尾气的收集和治理过程为例陆小虎汤先凯邹蕾崔一凡江苏省环境工程技术有限公司江苏南京摘要:本文以某工厂环氧氯丙烷装置尾气的收集和治理过程为例,介绍了环氧氯丙烷装置尾气的收集方法、设计气量确定以及废气经过热力焚烧+急冷+碱洗的处理工艺及应用。

关键词:环氧氯丙烷装置尾气;尾气收集;气量确定;处理工艺1 前言某工厂环氧氯丙烷装置尾气处理是对环氧氯丙烷装置、装置中间罐区及装车尾气处理,处理规模2446Nm3/h,尾气包括(1)装置及中间罐区尾气处理量 956Nm3/h,废气浓度21500mg/Nm3(其余为氮气),主要污染物:3-氯丙烯、3-氯丙烯同系物、环氧氯丙烷及环氧氯丙烷同系物等。

(2)装车尾气两处,一个处理量为830Nm3/h,废气浓度4000mg/Nm3(其余为空气),主要污染物:甲基叔丁基醚、油剂等。

另一个处理量为660Nm3/h,废气浓度 100985mg/Nm3(其余为氮气及氧气,其中氧含量小于2%),主要污染物:2-氯丙烯、3-氯丙烯、1-氯丙烯及2-氯丙烷等。

该厂尾气中VOCs浓度高,毒性大,对人体有刺激性,长期接触会让人头晕、食欲不振、甚至致癌,对人体和环境产生极大的危害。

因此,为了改善操作人员作业环境及满足国家环保要求,必须对该厂尾气收集和处理。

本文以该厂环氧氯丙烷装置尾气的收集和治理过程为例,介绍了尾气的收集方法、设计气量计算以及废气经过热力焚烧+急冷+碱洗的处理工艺及计算。

2 尾气处理排放标准环氧氯丙烷装置尾气属石油化工尾气,尾气排放须满足《石油化学工业污染物排放标准》GB31571-2015,设计废气非甲烷总烃去除率≥99.99%且非甲烷总烃≤15mg/Nm3, 特征污染物满足表2-1要求表2-1特征污染物排放要求污染物《石油化学工业污染物排放标准》(GB31571-2015)(mg/m3)氯丙烯20环氧氯丙烷10二噁英0.1ngTEQ/m3SO250颗粒物20NOX1003 尾气收集及气量计算3.1尾气收集3.1.1 中间罐区尾气收集中间罐区主要污染物3-氯丙烯、3-氯丙烯同系物、环氧氯丙烷、环氧氯丙烷同系物及氯化氢等污染物,各储罐尾气新增呼吸阀、阻火器,经汇总接至尾气冷却器,尾气经冷却后经风机升压输送至热力焚烧系统。

关于活性污泥法 接触氧化法工艺处理环氧丙烷生产废水的研究_百讲解

关于活性污泥法+接触氧化法工艺处理环氧丙烷生产废水的研究1 前言环氧丙烷生产过程中会产生大量的污水,每生产1 吨环氧丙烷就产生废水50~80 吨。

该废水的特点是温度高达50~70 ℃,pH 值高达10~12 , 盐含量高, CaCl 2 质量分数为1.0 %~4.0 % , SS 质量分数为0.3 %~0.5 % , COD Cr 在900~1500mg/ L 之间。

此外废水中含有较高浓度的有机氯化物, 主要是二氯丙烷和二氯异丙烷, 丙二醇, 氯丙醇以及环氧丙烷的其它衍生物,废水的复杂成分决定它难以处理。

目前国内的环氧丙烷生产废水的处理主要是通过稀释降低盐浓度, 然后用普通活性污泥法处理, 但是很多的污水处理厂都难以正常运行。

滨化集团股份有限公司于1999年开始对环氧丙烷生产废水处理进行了较深入的试验研究工作进行废水的处理,取得了良好的效果。

2 废水处理工艺简介2.1 自环氧丙烷装置产生的皂化废水温度很高,为了保证后续的生化处理具备一个良好的温度环境,尤其是在夏季气温高,需要对废水进行降温处理。

高温皂化废水首先进入冷却塔,冷却后温度可达到40℃左右。

2.2 冷却后的皂化废水进入沉降池进行物理沉淀。

皂化水在沉降池前端混合池中与稀释水进行混合稀释。

混合后的废水在沉降池内进行沉降,沉积物质由沉降池上的桥式行车吸泥机吸入沉降池沉渣罐内由沉渣泵直接打入厢式压滤机进行压滤脱水。

2.3 经沉降后的处理原水在调节池内经鼓风曝气初步酸化后降低PH 值至11以下,然后进入鼓风曝气池与二沉池回流污泥进行混合,混合后在鼓风曝气池中进行长时间的生化处理,生化处理后的泥水混合液进入二沉池。

2.4 经曝气池生化处理后的泥水混合液在二沉池中进行泥水分离,上清液进入接触氧化池进行进一步生化处理后流入终沉池。

二沉池底部大部分沉降污泥经污泥回流泵打回鼓风曝气池,剩余污泥经二沉池排泥泵排入沉降池,与沉渣同时由厢式压滤机进行压滤处理。

2.5 处理水进入终沉池后,经过进一步沉淀后的合格处理水进入地沟排放,部分合格处理水作为中水回用,底部泥液混合物经终沉池排泥泵排入沉降池。

环氧丙烷的工艺流程

环氧丙烷的工艺流程

环氧丙烷是一种重要的有机化工产品,广泛应用于涂料、粘合剂、染料和树脂等领域。

下面将介绍环氧丙烷的工艺流程。

环氧丙烷的主要生产工艺是通过乙基氯和氢氧化钠反应得到丙烯醇,然后将丙烯醇进行环氧化反应得到环氧丙烷。

首先,将乙烯经过乙烯裂解装置进行裂解,裂解出的乙烯和氯气在催化剂的作用下进行氯化反应,得到乙基氯。

然后,将乙基氯和氢氧化钠在反应釜中进行反应,得到丙烯醇。

该反应为乙基氯和氢氧化钠的醇化反应。

反应后,产物经过中间处理,得到较高纯度的丙烯醇。

接下来,将丙烯醇与过氧化苯甲酰在一定温度下进行环氧化反应,得到环氧丙烷。

该反应为丙烯醇与过氧化苯甲酰的氧化反应。

反应后,产物经过过滤、脱色、蒸馏等处理步骤,得到纯度较高的环氧丙烷。

在环氧丙烷的生产过程中,需要进行反应温度、反应时间、反应压力等参数的控制。

同时,还需要对反应中的中间产物进行中间处理,以保证最终产品的纯度。

环氧丙烷的工艺流程中,还涉及到废气处理和废水处理等环保措施。

废气处理是通过收集和处理生产过程中产生的废气,将其中的有害物质净化,达到排放标准。

废水处理是指对生产过程中产生的废水进行处理,去除其中的有害物质,降低对环境的影响。

总结起来,环氧丙烷的工艺流程包括乙基氯和氢氧化钠的醇化反应和丙烯醇与过氧化苯甲酰的环氧化反应。

在生产过程中需要对反应参数进行控制,同时实施废气处理和废水处理等环保措施。

通过这些工艺步骤和控制措施,可以生产出优质的环氧丙烷产品。

氯醇法环氧丙烷含氧尾气的回收利用

R e c y c l eo f o x y g e n c o n t a i n i n gt a i l g a s f r o mp r o p y l e n ee p o x i d ep r o d u c t i o nb yc h l o r o h y d r i n a t i o np r o c e s s

表 1 P O尾气组成 ( 体积分数 )

丙烷 4. 7 丙烯 42. 7 氧气 13. 9 氮气 26. 2 氢气 0. 4 其他 12. 1 %

[ 35]

1 试验条件及准备

1. 1 化学试剂与仪器 1. 1. 1 主要药品与试剂 C O , 纯度 为 99. 9% ( 体 积分数 ) , 40 L 钢瓶封 装 , 大连光明气体研究院 ( 仅用于小试 , 中试采用自 制的 C O 气体 ) ; 丙烯 , 纯度为 99. 9%( 体积分数 ) , 4 L 钢瓶封装 , 大连光明气体研究院 ; 硫酸锰 , 纯度为 99 . 8%( 质量分数 ) , 500 g / 瓶 , 沈阳试剂一厂 ; 碳酸 钠 , 纯度为 99. 0%( 质量分数 ) , 500 g / 瓶 , 沈阳试剂 三厂 ; 硝 酸 镍 , 纯 度 为 98. 0% ( 质量分数 ) , 500 g / 瓶 , 上海试剂二厂 。 1. 1. 2 主要仪器与设备 G CM S 联用仪 , P EQM a s s 910 G C /M S , 美国 P e r k i n E l m e r 公司 ; 气相色谱 , P e r k i n E l m e r C l a r u s 500 气相仪 , 美 国 P e r k i n E l m e r 公司 ; 循环 水式真 空泵 , S H BⅢ , 郑州长城科工贸有限公司 ; 真空干燥箱 , D Z F 6021, 上海精宏实验设备公司 。 1. 2 反应装置 模拟 P O尾气的脱氧小试采用英国 H I D E N 公 司生产 的 I G A-003 ( I n t e l l i g e n t G r a v i m e t r i cA n a l y s e r ) 质量分析仪 ( 包括恒温天平 、控温系统 、 真空泵 系统 、压力系统 、多路进气系统 、 质量流量控制系统 和 Wi n d o w s 软件 , 还有各种专用软件 , 用于分析逸出 气体的质谱仪 ) , 示意图见图 1。 在试验中 , 出气瓶的气体经 M F C 流进反应器 , 反应后剩余的气体用真空泵抽出 。 M F C 控制气体 的流量和组成比 , 压力传感器能实时反馈管路中气

环氧丙烷废水处理工艺

环氧丙烷废水处理工艺

环氧丙烷是一种有机溶剂,废水中含有环氧丙烷会对环境造成污染和危害。

下面是一种环氧丙烷废水处理工艺的简要介绍:

1. 预处理:首先,对环氧丙烷废水进行预处理,包括调节PH 值、调节温度以及去除悬浮物、油脂等杂质。

可以采用沉淀、过滤、脱脂等方法进行预处理。

2. 生物处理:将经过预处理的环氧丙烷废水送入生物反应器进行生物降解处理。

通过向生物反应器中投加适当的菌种和营养物质,利用微生物对环氧丙烷进行降解。

生物处理过程中要注意控制温度、调节氧气供给和搅拌速度等因素,以保证微生物能够高效降解环氧丙烷。

3. 混凝沉淀:将经过生物处理的废水经过混凝沉淀工艺。

常用的混凝剂包括铝盐、铁盐等。

通过混凝剂与废水中的悬浮物和沉积物结合,形成较大的颗粒,通过沉淀可以将污染物从废水中除去。

4. 活性炭吸附:对于生物处理和混凝沉淀后仍有残留的环氧丙烷,可以采用活性炭吸附的方法进行进一步处理。

通过活性炭吸附,将溶解在水中的环氧丙烷吸附到活性炭表面,实现去除。

5. 消毒处理:最后,将经过前面处理的废水进行消毒处理,以去除其中的细菌和其他微生物。

常用的消毒剂包括氯化物、臭氧等。

值得注意的是,环氧丙烷废水处理工艺应根据具体的废水特性和处理要求来确定,以上仅为一种常用的处理工艺简介。

另外,废水处理过程中应合理配置设备和控制操作参数,以确保处理效果和运行安全。

环氧丙烷储罐压力控制方案及排气处理方式的探讨

环氧丙烷储罐压力控制方案及排气处理方式的探讨摘要:本文简单介绍了环氧丙烷的市场背景和主要生产工艺路线。

并结合具体工程设计案例,浅析了环氧丙烷的储存的安全性和其储罐选型原则。

同时,对环氧丙烷储罐的压力控制方案及储罐排气的几种处理方式进行了描述和分析,并提出了作者的观点。

关键词:环氧丙烷;储罐;压力控制;排气处理1 前言环氧丙烷(Propylene Oxide)是一种重要的基本有机化工原料,无色、透明、具有醚类气味的有毒液体,熔点-112.13℃,沸点34.24℃,闪点(开杯)-37℃,极度易燃。

其化学性质非常活泼,易开环聚合,与水、氨、醇、二氧化碳等反应,主要被使用于聚醚多元醇、丙二醇以及各类非离子表面活性剂的生产。

其中聚醚多元醇是生产聚氨酯泡沫、保温材料、弹性体、胶粘剂和涂料等的重要原料,也是第四代洗涤剂、非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料,在石油、化工、纺织、农药、日化等行业得到广泛应用[1]。

目前在国内乃至全球的丙烯衍生物生产消耗对比中,环氧丙烷的产能及应用已经超过了丙烯腈,仅次于聚丙烯[2]。

环氧丙烷的生产工艺有很多种,目前国内主要的生产工艺为氯醇法、共氧化法(联产法、间接氧化法)和直接氧化法(HPPO),都涉及到环氧丙烷的储存和运输安全问题。

2 PO储罐的选型目前国内的环氧丙烷储罐主要有两种,分别为常压储罐和压力储罐。

以前使用常压储罐较多,但近年来压力储罐的使用逐渐增加,其原因基于以下几方面:2.1可能含有轻烃杂质对于PO储罐,由于其介质可能含有丙烯等轻烃(如粗PO罐或非正常工况下的PO产品罐),而常压罐的设计压力很低,接近于常压,很容易超压,所以采用压力储罐。

2.2毒性和标准的限制根据《石油化工储运系统罐区设计规范》(SH/T 3007-2014)中第4.2.10条:“储存I、II级毒性的甲B、乙A类液体储罐不应大于10000m3,且应设置氮气或其他惰性气体密封保护系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:为使聚醚生产工艺产生的环氧丙烷(PO)废气排放达到环保标准,采用硫酸酸洗与活性炭纤维吸附工 艺处理高浓度环氧丙烷废气。 考察了酸洗工艺操作条件与活性炭纤维动态吸附对废气中 PO 去除效果的影响, 并对两个工艺组合效果进行了评价。结果表明,在温度为 25 ℃,PO 废气进气量 100 L/h,硫酸浓度(质量 分数)为 30%,酸量 1.5 L,活性炭纤维装填量 10 g 时,酸洗与活性炭纤维吸附组合工艺对废气中的 PO 有 很高的去除效果,初始浓度为 800 g/Nm3 的废气经处理后浓度降为 4 mg/Nm3,达到了环保要求,说明组合工 艺用于环氧丙烷废气处理的可行性。 关键词:环氧丙烷 中图分类号:X701 硫酸 活性炭纤维吸附 水解 文献标识码:A

1 实验部分

1.1 实验材料 生产过程实际取样测定废气组成主要是 PO、氮气和水蒸气,PO 浓度最高达到 800 g/Nm3。准确 称取一定量工业级 PO 配置成不同浓度的 PO 水溶液,采用一定流量的工业氮气鼓泡气提,即得不同

收稿日期: 2014: 张宏科(1970—) ,男,研究员级高级工程师;徐 辉(1985—) ,男,研发工程师,通讯联系人。E-mail:xuhui@。

图 1 PO 废气处理工艺流程 Fig.1 The flow chart of experiment apparatus

1,4-water bath; 2-epoxy propane solution; 3-gas flow meter; 5-sulfuric acid solution; 6-packing column; 7-peristaltic pump; 8-activated carbon fiber adsorption column; A,B,C-sampling points

环氧丙烷(PO)作为重要的化工产品,广泛应用于化工合成和医用灭菌等领域。PO 具有沸点低 (常压下沸点为 34 ℃) 、易挥发、易燃易爆、高反应热和有毒害等危险性,其爆炸极限宽(空气中 爆炸体积为 2.1%~37%) ,对环境和人体会造成极大的危害,因此,必须妥善处理含 PO 污染物质的排 放。目前国内外对于这种环氧化合物的处理方法主要有催化分解法、冷凝法、缓冲燃烧法和水吸收法 等[1-3]。 但是这些方法具有一定局限性, 并不能从根本上将高浓度 PO 废气处理到低浓度 (5 mg/Nm3) 。 有文献报道[4-8]环氧类化合物可在酸性条件下发生开环水解反应,生成相应的醇及其缩聚副产物, 其反应机理为:第一步是环氧丙烷在硫酸催化作用下发生质子化,第二步是质子化作用下的碳氧键断 裂开环, 第三步是水作为亲核试剂对质子化开环的环氧丙烷攻击发生亲核取代反应生成主要产物丙二 醇。活性炭纤维可吸附气相中的烷烃和苯环类有机物[9,10]。基于此,本工作以硫酸为酸催化剂,活性 炭纤维作吸附剂,对酸洗工艺结合活性炭吸附工艺处理高浓度环氧丙烷废气进行研究。通过酸洗催化 将气相高浓度 PO 水解转化为高沸点的丙二醇,处理后的低浓度 PO 通过活性炭纤维吸附处理,同时 通过工艺流程设计,将活性炭纤维解析液返回硫酸酸洗,对硫酸酸洗液中的丙二醇定期回收,从而不 产生新的废气废液排放,根本上解决尾气的环保问题。

检测器,HP-5 色谱柱(30 m×530 μm×1.5 μm) ,气体直接进样检测。

2 结果与讨论

2.1 酸浓度对 PO 废气处理效果影响 首先考察单一酸洗工艺效果,以确定酸洗最优条件。在反应温度为 25 ℃,酸洗塔空塔气速为 0.04 m/s,不同酸浓度条件下进行环氧丙烷废气处理实验,取样点 B 的取样分析结果如图 2 所示。由 图可知,进气 PO 浓度稳定在 800 g/Nm3 时,当其中的酸浓度从 5%增加到 30%,出口气体的 PO 浓度 从 8 g/Nm3 降到了 0.8 g/Nm3,PO 废气处理效果提高。因为随着酸浓度增加,提供的氢质子增加,同 一时间内攻击环氧丙烷的几率增加,提高了反应速率,在反应停留时间不变的情况下,废气中被处理 的 PO 量增加,从而使出口气体中 PO 含量低。但由图 2 可看出,酸浓度从 30%提高到 40%时,出口 气体中 PO 的浓度变化较小,这主要是因为酸浓度在 30%以下是反应控制过程,达到 30%以后,酸对 PO 的水解催化作用与酸的浓度无太大关系。

第 31 卷第 3 期

张宏科等. 环氧丙烷废气处理工艺

267

PO 浓度的模拟废气。 酸洗塔尺寸为30 mm×300 mm,采用天大 θ 环丝网填料,填料尺寸为 3 mm×3 mm,填料量为 0.37 g/cm3;活性炭纤维采用辽源三海集团有限公司定制生产,实验采用将活性炭纤维剪成小块乱堆 装填,保证装填量在 0.16 g/cm3。 1.2 实验流程 实验装置如图 1 所示。保持 PO 气体生成器中 液体 100 g 左右,通过气体流量计控制废气流量在 100 L/h;采用水浴锅对 PO 水溶液恒温控制,保证 取样点 A 废气 PO 浓度稳定在一定值;将浓硫酸配 制成不同浓度的硫酸溶液, 控制硫酸溶液总量 1.5 L。 产生的 PO 废气进入硫酸溶液鼓泡,经酸洗填料柱 进一步吸收处理, 控制蠕动泵流量在 30 mL/min, 保 证酸洗填料柱充分润湿;取 10 g 完全干燥的活性炭 纤维填入吸附柱中,经酸洗处理后的废气进吸附柱 处理,在三个取样点取样分析 PO 废气处理效果。 气相 PO 浓度采用气相色谱检测 (Agilent 7890) , FID

第 31 卷第 3 期 2015 年 6 月

化学反应工程与工艺 Chemical Reaction Engineering and Technology

Vol 31, No 3 June 2015

文章编号:1001—7631 ( 2015 ) 03—0266—05

环氧丙烷废气处理工艺

张宏科,姚 雨,徐 辉,陈 斌,王海峰,刘 林