第三代汽车钢的组织与性能调控技术

基于淬火回火的热镀锌工艺对1000 MPa级双相钢组织性能的影响

DOI: 10.3969/j.issn.1000-6826.2021.01.0010基于淬火回火的热镀锌工艺对1000 MPa级双相钢组织性能的影响Effect of Quenching and Tempering Process on Microstructure and Properties of 1000 MPa Galvanized Dual Phase Steel供稿|王亚东,杨天一,韩丹,王亚芬,陈虹宇 / WANG Ya-dong, YANG Tian-yi, HAN Dan, WANG Ya-fen, CHEN Hong-yu汽车工业中减轻车身重量可以大大减少能耗和碳排放,在节能和环保的大背景下,为实现汽车轻量化和提高汽车安全性,利用具有较高减重潜力和碰撞吸收能等优势的先进高强度钢取代传统汽车用钢已成为必然趋势。

先进高强钢具有高强度、良好的可成形性和优异的抗碰撞性能,已经在汽车制造中广泛应用,是最具前景的汽车结构材料[1],以包含软相铁素体和硬相马氏体的双相钢是最典型的先进高强钢,其较高的加工硬化率对成形以及汽车在碰撞过程中可能出现的撞击区稳定性至关重要。

现代汽车的制造理念对于冷轧高强钢提出耐蚀性、优良的延展性、成形性等不同需求[2]。

热镀锌双相钢兼备高强度、高塑性和良好的耐蚀性能,是最具潜力的汽车用钢之一,其合理化应用对实现汽车轻量化及提高安全性具有重要意义[3]。

双相钢的组织性能由生产工艺所决定,包括化学成分设计、炼钢、热轧、冷轧和热镀锌退火工艺,生产高质量的热镀锌双相钢,就必须了解各个工艺阶段对其显微组织演变的作者单位:本钢板材股份有限公司技术研究院,辽宁 本溪 117000影响,尤其是热镀锌退火工艺[4-6]。

本文以工业生产的1000 MPa级热镀锌双相钢冷硬板在连退热模拟机上经不同温度淬火并回火处理的退火板为研究对象,重点分析基于淬火回火的热镀锌工艺对其组织性能的影响规律,为工业化生产工艺的优化提供必要的参考。

共析钢过奥氏体等温转变曲线中双曲线为c曲线

一、背景介绍钢是一种重要的金属材料,其性能往往与其组织结构密切相关。

而钢的组织结构中的重要一环就是过奥氏体等温转变曲线。

在研究钢的组织结构时,我们常常需要分析过奥氏体等温转变曲线的特征,其中双曲线和C曲线是两种常见的曲线类型。

通过共析钢在等温条件下的组织演变过程,可以深刻理解钢材的性能和特性。

二、双曲线和C曲线的概念1. 双曲线双曲线是一种过奥氏体等温转变曲线的类型,它的特点是在一定温度范围内,共析组织的转变迅速,在较窄的温度范围内完成。

双曲线的存在意味着在这一温度范围内,共析组织的形成速度是非常快的,这对于钢材的性能和工艺具有重要影响。

2. C曲线C曲线也是一种过奥氏体等温转变曲线的类型,其特点是在一定温度范围内,共析组织的转变相对缓慢,需要较长的时间才能完成。

C曲线的存在表明这一温度范围内,共析组织的形成速度较慢,这也对钢材的性能和工艺具有重要影响。

三、共析钢中双曲线为C曲线的原因1. 成分比例共析钢中的成分比例是影响双曲线和C曲线的重要因素。

当共析钢中的主要合金元素或杂质元素发生变化时,有可能导致曲线类型的变化。

通常情况下,当共析钢中的元素比例发生变化时,双曲线可能转变为C曲线,或者反之。

2. 加工工艺加工工艺也是影响共析钢中双曲线和C曲线的因素之一。

不同的加工工艺可能对共析组织的形成速度产生影响,从而导致曲线类型的变化。

热处理过程中的温度、时间和冷却速度等因素都可能影响共析组织的形成速度,从而影响曲线类型。

3. 环境因素环境因素也可能导致共析钢中双曲线转变为C曲线,或者反之。

环境温度、气氛和压力等因素都可能对曲线类型产生影响。

在不同的环境条件下,共析组织的形成速度可能发生变化,从而导致曲线类型的变化。

四、共析钢中双曲线和C曲线的应用1. 材料设计在材料设计阶段,了解共析钢中双曲线和C曲线的特点和影响有助于选择合适的材料成分和加工工艺,从而达到预期的性能要求。

2. 工艺优化对于共析钢的生产工艺来说,了解双曲线和C曲线的特点和转变规律,有助于优化工艺参数,提高产品质量和生产效率。

Mn-Cr系齿轮钢的发展与研究方法

Mn-Cr系齿轮钢的发展与研究方法发布时间:2023-04-12T00:41:38.304Z 来源:《科学与技术》2023年1期作者:李东阳1,刘冰1,*,邹琦1 [导读] 齿轮钢是汽车用材中要求较高的关键材料之一,其质量不仅影响车辆寿命、能耗等经济技术指标,李东阳1,刘冰1,*,邹琦1(1.辽宁科技学院,辽宁本溪 117004)摘要:齿轮钢是汽车用材中要求较高的关键材料之一,其质量不仅影响车辆寿命、能耗等经济技术指标,而且对于满足汽车的安全、舒适及环保要求也至关重要。

本文介绍了Mn-Cr系齿轮钢的发展现状、趋势、存在的问题和研究方法。

关键词:齿轮钢、研究方法中图分类号:TD41 文献标识码:ADevelopment and Research method of Mn-Cr Gear SteelLi Dong-yang,LIU Bing,ZOU Qi(1.Liaoning Institute of Science and Technology,Liaoning Benxi 117004,China)Abstract: Gear steel is one of the key materials in automobile materials. Its quality not only affects the economic and technical indexes such as vehicle life, energy consumption, but also is very important to meet the requirements of safety, comfort and environmental protection of cars. This paper introduces the development status, trend, existing problems and research aspects of Mn-Cr gear steel. Key words: gear steel; research method1研究概况和发展趋势近年来,随着汽车行业引进车型的增多,国产汽车齿轮钢的品种和需求量明显增多,汽车齿轮钢的开发与研制成为特钢厂研究的核心内容,齿轮钢的性能提升对钢铁企业有着至关重要的影响。

汽车防撞梁用7003_铝合金成分优化及停放稳定性研究

0引言随着汽车轻量化的发展以及汽车用铝合金型材高强度需求,近年来7×××系合金在车辆上的应用越来越多。

7003合金属于Al-Zn-Mg 系,它具有较高的强度、良好的焊接性及优良的抗腐蚀性能,在车辆、建筑、桥梁、工兵装备和大型压力容器等方面都有广泛应用[1-3]。

一直以来人们对7×××系铝合金的固溶处理、时效特征及常规力学性能等进行了大量研究,并取得了很多重要成果[4-5]。

例如胡权[5]等人对7003铝合金时效温度和时间对其组织与力学性能影响进行研究,结果发现:随着时效温度的提高,铝合金强度达到峰值的时间缩短,并且两个峰值之间的时间间隔也缩短,时效温度为120℃时,铝合金的第二峰值强度高于第一峰值强度;时效温度高于120℃时,铝合金的第一峰值强度高于第二峰值强度。

汽车在进行模拟碰撞试验过程中,防撞横梁则需要较大的强度来抵抗变形,对于防撞系统强度设计要求较高的汽车用铝型材,选用7×××系合金更为牢固可靠。

现有7003合金成分及挤压控制参数型材产品T6时效后不能很好的满足7003-T6力学性能要求,R p0.2≥350MPa ,R m ≥390MPa ,A 50≥12%。

同时由于型材金相组织要求高,加上7×××系合金挤压型材具有较强自然时效现象,后续深加工均需要在未时效状态下进行。

然而,未进行时效的型材随着停放时间延长会导致其力学强度逐渐增加,而加工时间不固定则会导致弯曲角度稳定性差、产品变形较大处易开裂等缺陷,影响型材产品加工品质。

1试验材料及方法1.1试验型材及要求试验型材为汽车用7003铝合金防撞横梁,型材全截面位置壁厚4~5.5mm ,结构相对简单,挤压模具为双孔型材组合模具。

采用卧式4000t 铝合金挤压机,挤压系数为51。

淬火方式采用在线水雾冷却。

上机铸锭要求熔铸后充分均质处理,无明显偏析、表面无油污、裂纹等缺陷,图1为此次试验断面。

过共析钢室温平衡组织组成物为

过共析钢室温平衡组织组成物为过共析钢是指在室温下稳定存在的共析组织。

共析是指在固溶体的共同结晶点上共生,共析组织是由两种或两种以上的物相在一定条件下经过共析反应形成的组织。

过共析钢室温平衡组织组成物是指在室温下形成的过共析组织及其组成物的性质。

本文将对过共析钢室温平衡组织组成物的形成机制、影响因素、性能特点以及应用领域进行系统的介绍和分析。

一、过共析组织的形成机制1.1 共析反应过共析组织是在共析反应条件下形成的。

共析反应是指在固溶体内同时析出两种或两种以上的成分所形成的反应。

在共析反应中,原来的固溶体相变成了共晶组织,由两个或两个以上的成分所组成,这些成分在微观上呈现出共溶化的状态。

1.2 凝固组织过共析组织的形成与凝固组织密切相关。

在共析反应的条件下,当液态金属凝固成固态时,由于不同元素的凝固速度不同,因此在凝固组织中形成了共析组织。

这种共析组织是由两种或两种以上的固溶体共同晶化而成的。

二、过共析组织的影响因素2.1 成分比例共析组织的形成受到各个组成元素的比例影响。

成分比例的改变会导致共析组织的结构和性能发生变化。

通过合理调整各元素的比例,可以控制共析组织的形貌和性能。

2.2 凝固速度凝固速度对共析组织的形成也有着重要的影响。

凝固速度越快,反应进程的不均匀性就越大,共析组织的形成也就越复杂。

控制凝固速度可以调控共析组织的形成过程。

2.3 温度和压力温度和压力对共析组织的形成同样具有重要的影响。

在不同的温度和压力条件下,共析组织的形貌和性能会有所不同。

选择适当的温度和压力条件也是影响共析组织形成的关键因素之一。

三、过共析组织的性能特点3.1 优异的力学性能过共析组织通常具有优异的力学性能,如高强度、高硬度、良好的耐磨性等。

这些优异的力学性能使过共析组织在工程领域得到了广泛的应用。

3.2 耐腐蚀性能好由于共析组织中含有多种元素,因此其耐腐蚀性能通常也较好。

过共析组织材料可以在恶劣的环境下长期使用而不易受到腐蚀的影响。

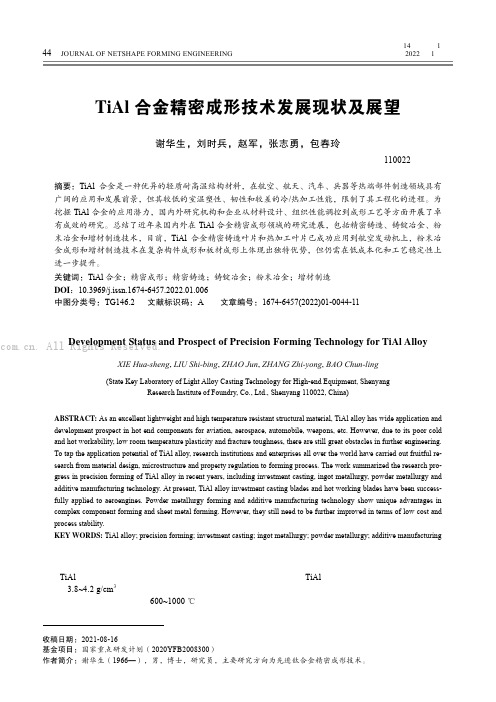

TiAl合金精密成形技术发展现状及展望

精 密 成 形 工 程第14卷 第1期 44 JOURNAL OF NETSHAPE FORMING ENGINEERING2022年1月收稿日期:2021-08-16基金项目:国家重点研发计划(2020YFB2008300)作者简介:谢华生(1966—),男,博士,研究员,主要研究方向为先进钛合金精密成形技术。

TiAl 合金精密成形技术发展现状及展望谢华生,刘时兵,赵军,张志勇,包春玲(沈阳铸造研究所有限公司 高端装备轻合金铸造技术国家重点实验室,沈阳 110022) 摘要:TiAl 合金是一种优异的轻质耐高温结构材料,在航空、航天、汽车、兵器等热端部件制造领域具有广阔的应用和发展前景,但其较低的室温塑性、韧性和较差的冷/热加工性能,限制了其工程化的进程。

为挖掘TiAl 合金的应用潜力,国内外研究机构和企业从材料设计、组织性能调控到成形工艺等方面开展了卓有成效的研究。

总结了近年来国内外在TiAl 合金精密成形领域的研究进展,包括精密铸造、铸锭冶金、粉末冶金和增材制造技术,目前,TiAl 合金精密铸造叶片和热加工叶片已成功应用到航空发动机上,粉末冶金成形和增材制造技术在复杂构件成形和板材成形上体现出独特优势,但仍需在低成本化和工艺稳定性上进一步提升。

关键词:TiAl 合金;精密成形;精密铸造;铸锭冶金;粉末冶金;增材制造 DOI :10.3969/j.issn.1674-6457.2022.01.006中图分类号:TG146.2 文献标识码:A 文章编号:1674-6457(2022)01-0044-11Development Status and Prospect of Precision Forming Technology for TiAl Alloy XIE Hua-sheng , LIU Shi-bing , ZHAO Jun , ZHANG Zhi-yong , BAO Chun-ling(State Key Laboratory of Light Alloy Casting Technology for High-end Equipment, ShenyangResearch Institute of Foundry, Co., Ltd., Shenyang 110022, China)ABSTRACT: As an excellent lightweight and high temperature resistant structural material, TiAl alloy has wide application and development prospect in hot end components for aviation, aerospace, automobile, weapons, etc. However, due to its poor cold and hot workability, low room temperature plasticity and fracture toughness, there are still great obstacles in further engineering. To tap the application potential of TiAl alloy, research institutions and enterprises all over the world have carried out fruitful re-search from material design, microstructure and property regulation to forming process. The work summarized the research pro-gress in precision forming of TiAl alloy in recent years, including investment casting, ingot metallurgy, powder metallurgy and additive manufacturing technology. At present, TiAl alloy investment casting blades and hot working blades have been success-fully applied to aeroengines. Powder metallurgy forming and additive manufacturing technology show unique advantages in complex component forming and sheet metal forming. However, they still need to be further improved in terms of low cost and process stability.KEY WORDS: TiAl alloy; precision forming; investment casting; ingot metallurgy; powder metallurgy; additive manufacturingTiAl 合金是一种新型的耐高温结构材料,具有低密度(3.8~4.2 g/cm 3)、高比强、高比刚、优异的高温抗蠕变和抗氧化等性能,在600~1000 ℃温度下应用极具竞争力。

定向凝固twip钢的微观组织及力学行为

Br

i

dgman 晶体生长 炉,以 液 态 金 属 锡 冷 却 (

LMC),在

氩气保护下进 行。首 先 升 温 熔 料,待 料 完 全 熔 化 后 匀

的 TWIP 效应。在小尺寸晶粒中由交滑移引起的非平

速浇注入 1500 ℃ 模壳中,其次将模壳在 1500 ℃ 静置

而在大尺寸晶 粒 中 则 容 易 形 成 大 量 的 平 面 位 错 结 构,

2020 年第 1 期(

Fe

25Mn

3Al

3S

i。传统等 轴 晶 TWIP 钢 试 样 由 氩 气

保护下的真空感应炉制备,经锻造后轧制成8mm 的线

材,然后再经过 1100 ℃×4h 的再结晶退火获得。定

向凝 固 试 样 以 轧 制 的 线 材 料 为 原 料,经 去 氧 化 皮,粗

抛,超声清洗、烘干后待用。定向凝固试验采用改进的

率达 60%~95% ,强 塑 积 高 达 45GPa· % 以 上,具 有

极强的缓冲吸能 性 和 突 出 的 冲 击 韧 性,对 冲 击 能 量 的

吸收能力为现有高强度钢的两倍甚 至 更 高(

20 ℃ 时 吸

/mm )

收能达到 0.

5J

3

。 作 为 一 种 理 想 的 耐 碰 撞、

[

1

7]

抗冲击结构材料,在航天器、武器装备及交通等领域具

1808085QE166);陕 西 省 自 然 科 学 基 金 资

助项目(

2019JQ833);陕西省教 育 厅 专 项 科 研 计 划 资 助 项 目 (

19JQ0974);延 安 大 学 博 士 科 研 启 动 资 助 项 目 (

YDBD2018

21)

700l钢金相组织

700l钢金相组织700L钢金相组织钢是一种重要的金属材料,在工业生产和建筑领域广泛应用。

钢的性能和品质与其金相组织密切相关。

本文将重点探讨700L钢的金相组织特点及其对材料性能的影响。

700L钢是一种高强度低合金结构钢,广泛应用于船舶、桥梁、建筑和机械制造等领域。

其金相组织的研究可以帮助我们了解该钢材的微观结构和性能。

700L钢的金相组织主要由铁素体、贝氏体和少量残余奥氏体组成。

铁素体是钢中最常见的金相组织,具有良好的塑性和韧性。

贝氏体是一种具有柱状或板状形态的金相组织,其硬度较高,能够增加钢材的强度和硬度。

而奥氏体是一种具有六角形晶格结构的金相组织,具有较高的强度和耐磨性。

700L钢的金相组织形成与冷却速率、合金元素含量和热处理工艺等因素有关。

在快速冷却条件下,钢中的碳元素将会固溶在铁素体中,形成固溶铁素体。

而在缓慢冷却条件下,碳元素将会沉淀在铁素体之间,形成贝氏体。

在适当的热处理工艺下,可以通过调控冷却速率和温度来控制700L钢的金相组织,从而获得所需的力学性能。

700L钢的金相组织对其力学性能具有重要影响。

铁素体的存在可以提高钢材的塑性和韧性,使其具有较好的冲击韧性和可焊性。

贝氏体的存在可以提高钢材的硬度和强度,但会降低其塑性。

适当的奥氏体含量可以提高钢材的强度和耐磨性,但过高的奥氏体含量会导致钢材的脆性增加。

为了获得理想的700L钢金相组织,需要合理控制冷却速率和热处理工艺。

快速冷却可以得到细小的固溶铁素体颗粒,从而提高钢材的强度和硬度。

适当的退火处理可以调整金相组织中铁素体和贝氏体的比例,进而调节钢材的力学性能。

700L钢的金相组织对材料性能具有重要影响。

铁素体、贝氏体和奥氏体的存在与相互比例的调控,可以使钢材具有较好的塑性、韧性、硬度和强度。

通过合理的冷却速率和热处理工艺,可以获得理想的700L钢金相组织,满足不同工程领域对材料性能的需求。

700L钢金相组织的研究和应用,为钢材的开发和应用提供了重要的理论和实践依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 第三代汽车钢的组织与性能调控技术 董 瀚,曹文全,时捷,王存宇,王毛球,翁宇庆 中国钢研科技集团公司 钢铁研究总院 先进钢铁材料技术国家工程研究中心,北京100081

摘 要:本文介绍了第三代汽车钢的基础研究与工业试制工作。对国内外高性能汽车钢的进行了回顾总结,在以“多相(Multi-phase)、亚稳(Meta-stable)、多尺度(Multi-scale)”(简称M3)为特征的组织调控理论的指导下,提出了高强塑积第三代汽车钢的超细晶基体与亚稳相的组织调控思路,采用了新型中锰合金化和逆转变奥氏体(austenite reverted transformation, ART)退火的技术思路。详细介绍了第三代汽车钢的基础研究进展及工业试制结果,内容包括奥氏体逆转变退火机理、超细铁素体与亚稳奥氏体的双相形成规律、高强塑积汽车钢的力学行为及其强塑化机理、第三代汽车钢的工业试制流程及其服役性能和在汽车的应用技术与前景。本文介绍的研究结果形成了以高强度和高塑性为特征的高塑积第三代汽车钢的原型钢技术,为汽车轻量化与碰撞安全性能的提高奠定了材料技术基础。

关键词: 第三代汽车钢, M3组织调控,逆转变退火,超细晶组织,高强塑积 On the Microstructure and Performence Control Technology of the 3rd Generation Auto Sheet Steels DONG Han, CAO Wenquan, SHI Jie, WANG Maoqiu, WENG Yuqing National Engineering Research Center of Advanced Steel Technology Central Iron & Steel Research Institute, Beijing 100081

Abstract: The fundamental research and industry trials of the 3rd generation automobile steels was introduced in this paper. Motivitated by the theory of microstructure control characterized by Multi-phase, Meta-stable and Multi-scale(called M3 simply), summary and review of the home and abroad automobile steels were carried out, which led to the idea microstructure controlling characterized by ultrafine grained matrix and metastable austenite phase and the approaches of medium manganese alloying and austenite reverted transformation annealing for the research and development of the 3rd generation automobile steel. The fundamental research and industry trials were introduced in details, which included 2

the mechanism of austenite reverted transformation, microstructure evolution of the ultrafine grained ferrite and austenite dualphase structure, mechanical behaviors and ductility-enhancing mechanism, industry trial process, service performance and application technologies and prospects of the 3rd generation steels. It was concluded that this study forms the prototype technologies of the third generation automotive sheet steel, which provides the theorical and technological basement for the weightlightening and safety-improvement of the automotive steels in materials aspect.

Key words: third generation automobile steels, M3 typed microstructure control, ART-annealing, high product of strength to ductility

1、高强度汽车钢需要改善塑性 汽车的发展方向是轻量化、降低燃油消耗、减少排放和提高安全性[1-6],从而对占汽车质量70%左右的汽车钢也提出了更高的要求,带动了汽车钢的发展。有研究报道,汽车钢(本文汽车钢特指汽车薄板钢)的平均屈服强度经过仅仅10年的发展,从1994年的约170MPa已经增加到2005年的约300MPa,而且未来会向更高强度的方向发展[7]。可以说,目前汽车上大量应用的一些汽车钢在10年前还没有出现。由于汽车钢的生产和应用数量较大,汽车钢的技术发展日新月异,所以汽车钢的数量和技术水平从一定程度上代表了一个国家的钢铁工业发展水平。

表1给出了北美学者的一个研究报告。该报告认为,20世纪80年代汽车厂家主要考虑汽车钢的成本、成形性能和耐腐蚀性能,这对应着当时的IF钢和镀锌钢板;90年代主要考虑汽车钢的成本和碰撞安全性,当时汽车钢的代表主要是HSLA钢、C-Mn钢和BH钢。21世纪初的前10年主要考虑汽车钢的成本、节能和碰撞安全性,这时的汽车钢代表为DP钢、TRIP钢和热成形钢。而未来的10年人们将主要考虑如何提高汽车钢的碰撞安全性、节能效果与成本,人们预计未来的汽车钢将是同时具有高强度和高塑性的新一代汽车钢[8]。 表 1 汽车主要设计目标、关键性能特点与研发的相应汽车钢类别 Table1 The key design, key properties and corresponding steels used in automobiles 年代 主要设计目标 关键性能特点 对应研发钢类别 1980 造价/成型/耐蚀 刚度 IF钢、镀锌板 3

1990 造价/碰撞性能 刚度 低合金高强度钢/C-Mn钢/BH钢 2000 造价/节能/碰撞性能 防碰撞 双相钢/TRIP钢/热成形钢 2020 碰撞性能 防碰撞 第三代先进高强钢/TWIP钢等

减重、节能、减排可以通过提高汽车材料的强度或降低材料的密度来实现。提高安全性主要通过车身本身的合理设计及选择具有高撞击能量吸收能力的材料,即高强高塑材料[1]。塑性的高低也是钢的成形能力的一个重要指标,良好成形能力可以用来制备较为复杂的汽车零件。另外汽车钢生产成本也是一个重要应用因素。未来汽车钢的发展应该向高强度、高塑性、低成本和易加工成形等方向发展。针对汽车的轻量化和高安全性能的要求,可以设想未来的汽车用钢铁材料不是一味的追求强度而忽略塑性,也不是一味的追求塑性而降低强度。而应该是一个具有强度和塑性良好结合的一个新一代钢铁材料。这要求新型汽车用钢不但可以通过高强化来达到汽车的轻量化,而且需要较高的塑性来提高钢的成形能力和汽车的碰撞安全性能。为了直观而准确地描述这种高强高塑性钢材,美国学者Krupitzer和Heimbuch率先提出了具有高强塑积性能(即抗拉强度(Rm)与塑性(A)的乘积)的第三代汽车钢的概念,作为未来新型汽车钢的研发方向[7]。强塑积作为汽车用钢的一个综合性能指标,它直观地表达了汽车用钢成形能力和碰撞中吸收形变能大小的一个参数,因而越来越受到材料研究人员和汽车设计人员的重视。由于汽车用钢量大而且质量较高,高性能汽车用钢的发展水平也代表了一个国家整个钢铁研究和生产水平的重要标志。因而目前世界范围内掀起了对具有高强塑积的第三代汽车钢的研发热潮。需要强调的是第三代汽车钢不是单纯的追求钢的强度,而是钢的强塑积,即较高的塑性和较高强度相结合的综合力学性能。

近20-30年,汽车用钢的得到了发展迅速[7-10]。比如上世纪九十年代的低强高塑的无间隙原子钢(Interstitial-Free steel, IF)和烘烤硬化钢(Bake hardening steel, BH)到今天更高强度的双相钢(Dualphase steel, DP)、相变诱导塑性钢(Phase transformation induced plasticity, TRIP)和热成形马氏体钢。现在世界各国又在研发具有孪生诱导塑性(Twinning induced plasticity, TWIP)的超高塑性的奥氏体钢和TWIP高强钢。根据国际上对超轻钢汽车用钢的研究,将抗拉强度(Rm)小于270MPa的钢板称为低强度钢板,抗拉强度在270-700MPa的为高强度钢,而抗拉强度在700MPa以上的为超高强度汽车钢板。图2示出了各种钢的应力应变曲线及其抗拉强度与伸长率(A)之间的关系。根据强塑积(RmxA)的大小,人们将强塑积为10-20GPa%的IF钢、DP钢、TRIP钢和马氏体钢等