微乳液_直接沉淀法合成纳米BaTiO_3粉体

沉淀法制备纳米材料

化学沉淀法制备纳米材料的工艺

化学沉淀法制备纳米材料的基本原理

化学沉淀法制备纳米材料的特点

化学沉淀法制备纳米材料的工艺过程和影 响因素

化学沉淀法的原理是在包含一种或多种 离子的可溶性盐溶液中加入沉淀剂,在一定 温度下发生水解,形成不溶性的氢氧化物、 水合氧化物或盐类从溶液中析出,然后将溶 剂和溶液中原有的阴离子洗去,经热分解或 脱水即可得到所需的氧化物纳米粉体。

纳米材料的制备方法多种多样,如沉淀 法、溶剂热合成法、微乳液法、模板法、溶 胶—凝胶法等等,但大多对原料和实验条件 要求苛刻,制备工艺复杂,需多步反应,制 备时间长,并且适用范围有限。

化学沉淀法时目前应用最广泛的纳米粉体制 备方法之一,如日本的石原产业公司和帝国化工 公司,英国的Tioxide集团公司,芬兰的凯米拉公 司等以TiOSO4或者H3TO3为原料,采用此法生产 纳米TiO2.目前采用此法成功制备出的纳米材料有 TiO2,ZnO,ZrO2,Al2O3等。

特点;容易控制成核,易添加微 量成分且组成均匀,并可得到高纯 度的纳米复合氧化物 优点;无需苛刻的物理条件就可 能得到性能优异的纳米粉体。该方 法原料来源广泛、成本较低、设备 投资小,粉体产量大,是降低纳米 粉体成本的首要方式。

1、均匀沉淀法制备纳米二氧化钛粉体

均匀沉淀法是利用某一化学反应使溶液 中的构晶离子又溶液中缓慢、均匀的释放 出来。

纳米TiO2粉体

焙烧

2、水解法制备二氧化钛粉体

中和水解反应∶ TiOSO4+2NH3· 2O→TiO(OH)2+(NH4)2SO4 H 煅烧反应 Tio(OH)2→TiO2+H2O 电离平衡 NH3· 2O→NH4++OHH

沉淀反应

液相合成纳米粉体

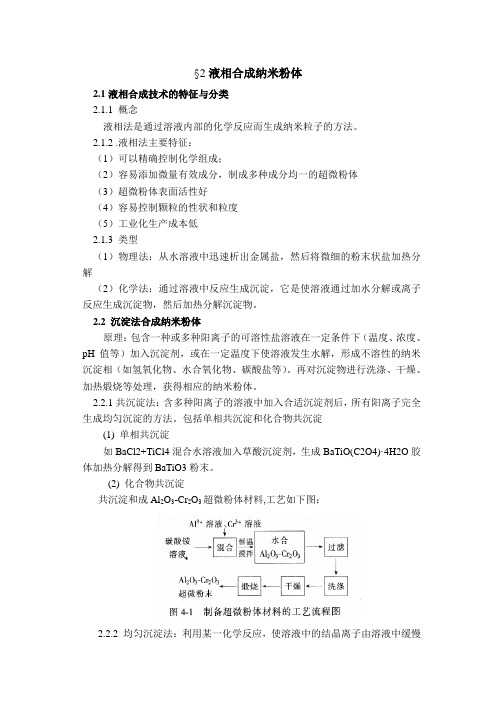

§2液相合成纳米粉体2.1液相合成技术的特征与分类2.1.1 概念液相法是通过溶液内部的化学反应而生成纳米粒子的方法。

2.1.2 .液相法主要特征:(1)可以精确控制化学组成;(2)容易添加微量有效成分,制成多种成分均一的超微粉体(3)超微粉体表面活性好(4)容易控制颗粒的性状和粒度(5)工业化生产成本低2.1.3 类型(1)物理法:从水溶液中迅速析出金属盐,然后将微细的粉末状盐加热分解(2)化学法:通过溶液中反应生成沉淀,它是使溶液通过加水分解或离子反应生成沉淀物,然后加热分解沉淀物。

2.2 沉淀法合成纳米粉体原理:包含一种或多种阳离子的可溶性盐溶液在一定条件下(温度、浓度、pH值等)加入沉淀剂,或在一定温度下使溶液发生水解,形成不溶性的纳米沉淀相(如氢氧化物、水合氧化物、碳酸盐等)。

再对沉淀物进行洗涤、干燥、加热煅烧等处理,获得相应的纳米粉体。

2.2.1共沉淀法:含多种阳离子的溶液中加入合适沉淀剂后,所有阳离子完全生成均匀沉淀的方法。

包括单相共沉淀和化合物共沉淀(1) 单相共沉淀如BaCl2+TiCl4混合水溶液加入草酸沉淀剂,生成BaTiO(C2O4)·4H2O胶体加热分解得到BaTiO3粉末。

(2) 化合物共沉淀共沉淀和成Al2O3-Cr2O3超微粉体材料,工艺如下图:2.2.2 均匀沉淀法:利用某一化学反应,使溶液中的结晶离子由溶液中缓慢均匀的产生出来的方法。

322222NH CO O H NCONH H +→+为得到氢氧化铝沉淀,在含铝溶液中加入尿素,将溶液加热到90度,尿素如上式分解,随溶液pH 的增加,溶液中均匀生成氢氧化铝沉淀。

缺点:胶状沉淀物洗涤困难;沉淀剂容易作为杂质优点: 工艺简单,产量大2.3溶剂蒸发法合成纳米粉体其原理为利用可溶性盐或在酸作用下能完全溶. 解的化合物为原料,在水中混合为均匀的溶液,通过冷冻干燥、雾化水解、喷雾干燥、喷雾热分解、. 喷雾反应、超临界喷雾等方法将溶剂蒸发,然后通. 过热分解反应得到氧化物粉体。

纳米粉末的制备方法

.化学制备法1.1化学沉淀法沉淀法主要包括共沉淀法、均匀沉淀法、多元醇为介质的沉淀法、沉淀转化化、直接沉淀法[2]等。

1.11共沉淀法在含有多种阳离子的溶液中加入沉淀剂,使金属离子完全沉淀的方法称为共沉淀法。

共沉淀法可制备BaTiO3[3-5]、PbTiO3[6]等PZT系电子陶瓷及ZrO2[7,8]等粉体。

以CrO2为晶种的草酸沉淀法,制备了La、Ca、Co、Cr掺杂氧化物[9]及掺杂BaTiO3等。

以Ni(NO3)2·6H2O溶液为原料、乙二胺为络合剂,NaOH为沉淀剂,制得Ni(OH)2[10]超微粉,经热处理后得到NiO超微粉。

与传统的固相反应法相比,共沉淀法可避免引入对材料性能不利的有害杂质[11],生成的粉末具有较高的化学均匀性,粒度较细,颗粒尺寸分布较窄且具有一定形貌。

1.12均匀沉淀法在溶液中加入某种能缓慢生成沉淀剂的物质,使溶液中的沉淀均匀出现,称为均匀沉淀法。

本法克服了由外部向溶液中直接加入沉淀剂而造成沉淀剂的局部不均匀性。

本法多数在金属盐溶液中采用尿素热分解生成沉淀剂NH4OH,促使沉淀均匀生成。

制备的粉体有Al、Zr、Fe、Sn的氢氧化物[12-17]及Nd2(CO3)3[18,19]等。

1.13xx沉淀法许多无机化合物可溶于多元醇,由于多元醇具有较高的沸点,可大于100°C,因此可用高温强制水解反应制备纳米颗粒[20]。

例如Zn(HAC)2·2H2O溶于一缩二乙醇(DEG),于100-220°C 下强制水解可制得单分散球形ZnO纳米粒子。

又如使酸化的FeCl3---乙二醇---水体系强制水解可制得均匀的Fe(III)氧化物胶粒[21]。

1.14沉淀转化法本法依据化合物之间溶解度的不同,通过改变沉淀转化剂的浓度、转化温度以及表面活性剂来控制颗粒生长和防止颗粒团聚。

例如:以Cu(NO3)2·3H2O、Ni(NO3)2·6H2O为原料,分别以Na2CO3、NaC2O4为沉淀剂,加入一定量表面活性剂,加热搅拌,分别以NaC2O3、NaOH为沉淀转化剂,可制得CuO、Ni(OH)2、NiO超细粉末[22]。

水热法制备batio3纳米粉体原理

水热法制备batio3纳米粉体原理

水热法制备BaTiO3纳米粉体的原理是通过在高温高压的水热条件下,利用水分子和溶剂分子的高度活跃性,使得反应物中的离子在水热反应的过程中重新排列和结合,最终形成目标产物。

具体原理如下:

1. 水热环境:水热反应一般在高温高压下进行,典型的反应条件是温度在100-200摄氏度之间,压力在1-3 MPa左右。

这样的环境使得反应物能够在水分子的催化下更快地进行反应。

2. 溶解反应物:将所需的反应物,如钛酸铅和钡盐溶解在适当的溶剂中,形成反应物溶液。

溶剂通常选择对反应物具有较好的溶解性,如酸、碱或氢氧化钠等。

3. 反应:将制备好的反应物溶液加入到高压釜中,加热至设定的温度并保持一定的时间。

在高温高压的条件下,溶液中的离子发生迁移和重排,形成新的晶体。

4. 沉淀:经过一定时间的反应后,将高压釜冷却至室温,产物会经历一个从溶液中析出的过程。

这是因为溶解度随温度的下降而降低,导致产物退火结晶生成固态的BaTiO3纳米粉体。

通过水热法制备的BaTiO3纳米粉体具有高度纯净性、均匀性好、粒径小等优点,适用于丰富光电、催化及传感等领域的应用。

纳米bazro粉体的制备工艺及其微结构研究

纳米bazro粉体的制备工艺及其微结构研究纳米bazro粉体是一种具有广泛应用前景的新型材料,其制备工艺和微结构研究一直是材料科学领域的研究热点。

本文将介绍纳米bazro 粉体的制备工艺及其微结构研究。

一、纳米bazro粉体的制备工艺纳米bazro粉体的制备工艺主要有以下几种:1. 溶胶-凝胶法溶胶-凝胶法是一种常用的制备纳米bazro粉体的方法。

该方法主要是将适量的铈盐和锆盐在水溶液中混合,加入适量的表面活性剂,搅拌均匀后,加入适量的氨水或硝酸,使其形成凝胶。

然后将凝胶干燥,煅烧得到纳米bazro粉体。

2. 水热法水热法是一种简单易行的制备纳米bazro粉体的方法。

该方法主要是将适量的铈盐和锆盐在水溶液中混合,加入适量的表面活性剂,搅拌均匀后,加入适量的氨水或硝酸,形成混合溶液。

然后将混合溶液置于高压釜中,在高温高压的条件下反应,得到纳米bazro粉体。

3. 气相沉积法气相沉积法是一种高效的制备纳米bazro粉体的方法。

该方法主要是将适量的铈盐和锆盐在气相中混合,然后通过高温高压的条件下,使其在反应室中沉积,得到纳米bazro粉体。

二、纳米bazro粉体的微结构研究纳米bazro粉体的微结构研究主要包括以下几个方面:1. 粒径分布纳米bazro粉体的粒径分布是其微结构研究的重要内容之一。

通过扫描电子显微镜和透射电子显微镜等技术,可以对纳米bazro粉体的粒径分布进行精确测量和分析。

2. 晶体结构纳米bazro粉体的晶体结构是其微结构研究的另一个重要内容。

通过X射线衍射和拉曼光谱等技术,可以对纳米bazro粉体的晶体结构进行分析和表征。

3. 表面形貌纳米bazro粉体的表面形貌是其微结构研究的另一个重要内容。

通过原子力显微镜和扫描电子显微镜等技术,可以对纳米bazro粉体的表面形貌进行观察和分析。

综上所述,纳米bazro粉体的制备工艺和微结构研究是材料科学领域的研究热点。

通过不断深入的研究,可以为其应用提供更加广阔的前景。

以偏钛酸为钛源的化学共沉淀法制备钛酸钡粉体

The main data of test are:the mean particle size is 0.37/1m,morphology is global,the mole rate of Ba/Ti is 0.999,the crystal is tetragonal,the ingredient of BaTiOa is 99.81%,the content of impurity was less than the index of the elec~

可以看出,温度的升高有利于粉体结晶度和纯度的提高,但 温度过高对粉体粒度的要求不利,实验发现在该工艺条件下,在 950℃煅烧时,可以满足技术标准对粉体的要求。

2.5样品的成分分析

表l为950。C煅烧时所合成的BaTi03粉体的Ba/Ti摩尔 比和杂质质量分数。成分分析结果表明,该工艺制备的BaTi03 粉体已达到2000年实施的化工行业标准HG/T 3587《电子工 业用高纯钛酸钡》中规定的一等品钛酸钡粉体的要求。

2.O~2.5范围,使之能完全均匀沉淀出草酸氧钛钡沉淀。将沉

淀用去离子水洗涤除去Cl一等,再置于箱式电炉中,从室温缓慢

升温,并在950V时恒温2.5~3h,自然冷却后,无需研磨即得到

疏松状的BaTi03粉体。主要化学反应方程式如下:

H2[TiO(C204)2]+BaCl2+4H20

=BaTiO(G04)2·41-120+2Ha

我国虽然已有一些厂家采用草酸盐共沉淀法生产bati03粉体但钛元素来源均是价格较高有效钛含量较低有大量液体和气体污染物排放的四氯化钛并存在着微观均匀性不好产品性能不稳定粒度较大及粒度分布不均匀等问题生产的batios粉体只能用于性能要求不高的元件致使我国电子元件制造企业必须大量进口高纯超细钛酸钡来满足高性能元件制造

纳米催化剂制备方法微乳法课件

微乳液

❖ 微乳液通常是由表面活性剂、 助表面活性 剂( 醇类) 、 油(碳氢化合物)和水(电解质水 溶液)组成的透明或半透明的、 各向同性的 热力学稳定体系。根据分散相与连续相的 不同,微乳液的结构一般可分为三种:水包 油型( O/W)、 油包水型(W/O)和W/O/W或 O/W/O油水双连续型。

纳米催化剂制备方法——微乳法课 件

纳米催化剂制备方法——微乳法课 件

微乳液理论模型

❖ 关于微乳液的形成,人们提出了许多理论和模型 加以解释,其中较典型的为“瞬时负界面张力” 模型,该理论认为:油/ 水界面张力在表面活性剂 存在下将大大降低,一般为 几十mN/ m, 但这只能 形成普通乳状液。要想形成微乳液一般要加入助 表面活性剂, 由于产生混合吸附,油/ 水界面张力迅 速降低甚至产生瞬时负界面张力,但是负界面张 力是不存在的,所以体系将自发扩张界面, 表面活 性剂和助表面活性剂吸附在油/水界面上, 直至界 面张力恢复为零或微小的正值, 这种瞬时产生的负 界面张力使体系形成了微乳液。因此有界面膜保 护的纳米液滴能稳定存在,若是发生微乳液滴的 聚结, 那么总的界面面积将会缩小,复又产生瞬时 界面张力, 从而对抗微乳液滴的聚结。从而得到稳 定的微乳液。

❖ 油相一般为C6~C8 烷烃,如环己烷、庚烷、 辛烷、异辛烷等;常用的表面活性剂有阴 离子、阳离子、两性及非离子表面活性剂。 助表面活性剂纳米一催化般剂制为备方法中——等微乳碳法课链的胺或醇。

件

微乳液制备方法

❖ 在微乳法制备纳米催化剂的过程中,首先需要配制热力学稳 定的微乳体系。微乳制备应满足3个条件:在油水界面存在 短暂的负界面张力;流动的界面膜;油分子和界面膜的联系和 渗透。

微乳液简介

水热法制备BaTO3纳米粉体

汤黎辉,张群飞,马金明,肖长江,栗正新(河南工业大学材料科学与工程学院,郑州450001)BaTiO 3纳米粉体的合成方式及合成粉末的样本表征,采取水热法合成方法,合成得到钛酸钡。

通过X 射线衍射、扫描电子显微镜表征手段以及JADE 、Origin 等软件的分析,得出其物相、晶体结构、颗粒大小以及外观形貌。

经过实验,使用水热法合成方式,能够制备出高品质的钛酸钡纳米粉末。

结果表明:用水热法得到了纯的钛酸钡粉体,粉体的晶粒大小较均匀,晶粒尺寸约为39.51nm,粉体的晶体结构为四方结构,形貌为类球形。

;纳米粉体;水热法;晶体结构;晶粒尺寸由于具有出色的介电性能,钛酸钡(BaTiO 3)已经成功地发展出了各种电子器件,如多层陶瓷电容器、正温度系数热敏电阻、动态随机存储器、声呐传感器、压电换能器以及各种光电子元件,从而在电子领域发挥着重要的作用,并且已经成为电子陶瓷领域的主要原材料[1,2]。

目前制备钛酸钡粉体最常用的方法主要有固相法、共沉淀法、微乳液合成方法、水解溶胶-凝胶法等。

固相法作为一种传统的合成工艺,具有制备产率高,操作简单等优点,但是,这种合成方法在制备过程中存在合成温度高、合成的粉体颗粒粗大、较高的杂质含量以及组分均匀度不高等缺点,一般作为低端产品合成时的首选工艺。

共沉淀法制备钛酸钡粉体难以形成均匀的沉淀物,而且颗粒容易团聚,粒径分布宽,产品质量不稳定[3]。

微乳液合成方法制备产物需要大量助剂、改性剂和有机剂,导致成本较高,而且还易引入杂质且产能有限,所以该合成方法目前还没有被广泛的使用,仅仅处于实验室研究中[4]。

凝胶法虽然可行,但由于技术复杂、时间较久,使得它的水解效果不易掌握。

相比之下,水热法更加经济实惠,可以在较短的时间内完成钛酸钡的生产,同时也能够保证产品的质量,能够满足更严格的质量标准[5]。

水热法合成粉体,能够在低温水溶液中得到分散性好的BaTiO 3超细粉体,合成的粉体晶粒发育比较完整,并且在水热法实验过程中,不需要经历高温的煅烧以及后期的球磨过程,进而可以避免了杂质的引入和球磨对粉体结构的破坏,从而有效地消除了杂质及其他形态问题,故文章实验采用水热法制备BaTiO 3纳米粉体,并对其进行深入研究。

微乳反应

微乳液表面活性剂类型

• 表面活性剂在纳米材料的制备过程中起着至关重要的作用, 不同类型的表面活性剂对纳米材料的形貌、尺寸等有一定 的影响。它不仅影响着胶束的半径和胶束界面强度,而且 很大程度地决定晶核之间的结合点,从而有可能影响纳米 粒子的晶型。

微乳液陈化温度

• 在热力学稳定的温度范围内,微乳液呈各向同性、低黏度、 外观透明或半透明状;而在热力学稳定的温度范围以外呈 各相异性。反应温度对微乳液体系“微水池”的大小有很 大影响。 • 温度过低,反应所需能量不能满足,反应缓慢; • 温度过高,不但使油相混合液挥发过快,反应环境缩小, 并且微乳液热力学稳定体系遭到破坏;而且使粒子相互碰 撞加剧,产生团聚,粒径过大。

• 为了能制备出单分散的钛酸钡粒子,RyosukeUeyama等人提 出了一种叫做微乳焦化法的方法。 • 该方法第一步是制备含有合成钦酸钡的前驱体的水/油型 微乳液。 • 第二步是在氮气中的低温热处理过程,这一过程包括微乳液 中油的焦化及含有焦炭的钦酸钡粒子的粉末化。在钛酸钡 粒子周围形成的焦炭阻止了热处理过程中钦酸钡粒子的团 聚。 • 实验表明,w/O比例及乳化剂的数量大大地影响微乳液液滴 的尺寸。焦化温度是另一个重要的参数。最后所得的钦酸 钡焦化粉体是单分散的球形粒子,粒径为.01一.05微米。

反相微乳液制备纳米 BaTiO3工艺流程

反相微乳液的配制

• 取 0.07mo L 的表面活性剂 OP-10 (46.34m L),倒入 200m L 的容量瓶中,在容量瓶中加入油相环己烷至 200m L ,摇 匀,使 OP-10完全溶入环己烷中,取其 150m L,倒入聚四 氟乙烯杯中,加入 0.06825mo L 的助表面活性剂正己醇 (6.97g,即 8.5 m L),再加入 0.2mo L/L 的硝酸钡的水溶液, 用磁力搅拌器搅拌,同时加入 6mo L/L 的氢氧化钠溶液十 余滴,调节 PH 值,使 PH≥12,待溶液搅拌至澄清透明时, 反相微乳液体系配制完成。 •

BaTiO3纳米粉的溶胶凝胶法制备及其表征.

拌器和X 射线衍射(X-ray diffaction, XRD)

三、 实验步骤

(一)钛酸钡纳米晶粉体制备 按0.02mol BaTiO3的量合成: 1.合成溶胶的A、B两种溶液配制 (1) Ba(Ac)2溶液配制:按计量比称量已干燥过的无水醋 酸钡(5.1090g)盛入干净的容器内,加入11mL蒸馏水中, 搅拌使容器内混合物变为清亮溶液,即为Ba(Ac)2溶液。 (2) 钛酸四丁酯溶液配制:称准干净干燥容器(准确至 0.001)后,按Ba/Ti=1.000再准确称取已计算好的钛酸 四丁酯量(6.8072g,0.02mol),向其中加入4ml冰醋酸 和2ml无水乙醇,搅拌均匀后,即为钛酸四丁酯溶液。

Ba2+ 或Ba(Ac)2的多聚体均匀分布于网络中[1]。高温

热处理时,溶剂挥发或灼烧形成-Ti-O-Ti-多聚体与 Ba(Ac)2分解产生的BaCO3 (X 射线衍射分析表明,在 形成BaTiO3 前有BaCO3 生成)反应生醋酸,无水乙醇均 为分析纯试剂 电子分析天平、球磨机、真空干燥箱、磁力搅

图1 溶胶-凝胶(sol-gel)法制备BaTiO3 纳米粉的工艺过程

(二) 钛酸钡纳米粉的表征

将BaTiO3 粉涂于专用样品板上,于X 射 线衍射仪上测定衍射图,对得到的数据进行

计算机检索或与标准图谱对照,可以证实所

得BaTiO3 是否为结晶态,同时还可以根据给

出的公式计算,所得BaTiO3 是否为纳米粒子。

BaTiO3 纳米粉的溶胶-凝胶法 制备及其表征

畅柱国 崔 斌

一、 实验目的

(1)学习和掌握溶胶-凝胶法制备纳米 粉体的技术

(2)熟悉纳米粉体表征的方法 (3)了解纳米粉材料的应用和纳米技术 的发展

二、 实验原理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2010-01-06作者简介:高景龙(1975-),男,山东蓬莱人,工程师,主要从事表面处理及废水处理方面研究。

前言BaTiO3具有高的介电常数、良好的铁电、压电、

耐压及绝缘性能,是电子和陶瓷工业中的关键性材料,广泛应用于陶瓷电容器、PTC元件、压电换能器等电子元器件的制造业中,被誉为“电子工业的支柱”。目前,钛酸钡的合成方法主要有固相烧结法[1]、

溶胶-凝胶法[2~3]、水热法[4~6]、沉淀法[7~8]、微乳液

法[9~11]和微波法[12~13]等多种方法。其中直接沉淀法合成的BaTiO3产品质量好、工艺条件简单、原料成本低,适合工业化大规模生产[14]。但该法主要是在水溶液中进行的,由于水具有较大的表面张力而使BaTiO3粉体易于团聚不易于分散,而影响了产品的质量。微乳液法是以微乳液滴为纳米微反应器,通过控制微反应器的大小及其反应条件,可以获得粒度分布均匀、分散性良好的球形粒子,是制备纳米粒子的有效途径[10]。虽然目前已有采用反向微乳液法制备纳米BaTiO3的报导,但该方法的主要原料钛酸丁酯价格较高,限制了该工艺的工业化应用,而降低原料成本和简化合成工艺是工业化最有效的方法。本文以TiCl4为原料,在微乳液下,直接合成纳米BaTiO3粉体,兼有直接沉淀法和微乳液法两种工艺的优点,探索纳米BaTiO3粉体合成的新工艺。1实验部分1.1实验与原料

TiCl4、BaCl2·H2O、NaOH、十六烷基三甲基溴代铵(CTAB)、正己烷、正丁醇均为化学纯试剂。实验用水蒸馏水。UltimaⅣ型X射线衍射仪(日本理学公司)、Nicolet380型傅立叶变换红外光谱仪(美国热电公司)、H800型透射电子显微镜(日本日立公司)。DF-101S型集热式磁力加热搅拌器。

微乳液-直接沉淀法合成纳米BaTiO3粉体高景龙1,李勇2,何金桂2,李爽1

(1.沈阳理工大学材料科学与工程学院,辽宁沈阳110168;2.东北大学材料与冶金学院,辽宁沈阳110004)

摘要:以TiCl4、BaCl2和NaOH为原料,在CTAB/正丁醇/正己烷/盐水构成的微乳液中采用直接沉淀法制备了纳米BaTiO3。

考查了[OH-]/[Ti4+]比值对纳米钛酸钡收率及水油比对纳米钛酸钡结构的影响实验结果表明:BaTiO3收率随[OH-]/[Ti4+]比值的增

加而增大,当[OH-]/[Ti4+]=6.0时,BaTiO3收率为72.4%;水油比(W/O)为3∶1时,生成产物主要以无定形为主,当W/O≤1时,所得BaTiO3的晶体特征峰非常明显。所得产物经XRD、FT-IR、TEM检测,证明该产物为纳米BaTiO3粉体,粒径范围在50nm左右。关键词:微乳液;直接沉淀法;纳米钛酸钡中图分类号:TQ710.6文献标识码:A文章编号:1001-0017(2010)02-0016-03

TheSynthesisofNano-BaTiO3PowderbyDirectPrecipitationMethodinMicroemulsionGAOJing-long1,LIYong2,HEJin-gui2andLIShuang1(1.CollegeofMaterialScienceandEngineering,ShenyangLigongUniversity,Shenyang110168,China;2.CollegeofMaterialandMetallurgy,NortheasternUniversity,Shenyang110004,China)Abstracts:WithusingTiCl4,BaCl2andNaOHasrawmaterials,thenano-BaTiO3wassynthesizedbydirectprecipitationmethodintheCTAB/n-butanol/n-hexane/brinemicroemulsion.Theeffectsoftheratioof[OH-]/[Ti4+]andwatertooil(W/O)onBaTiO3yieldandstructurewereinvestigated.TheresultsshowedthattheBaTiO3yieldenhancedastheratioof[OH-]/[Ti4+]wasincreasing,andwhen[OH-]/[Ti4+]=6.0,theyieldofBaTiO3was72.4%;whenW/O≤1,theobtainedBaTiO3hadabettercrystalstructureandwhenW/Owas3∶1,theproductwasmainlyamorphic.TheproductwastestedbyXRD,FT-IR,TEM,andprovedthatitwasnano-BaTiO3powderwithaparticlesizeof50nm.Keywords:Microemulsion;directprecipitationmethod;nanobariumtitanate

高景龙等,微乳液-直接沉淀法合成纳米BaTiO3粉体Vol.32,No.2,2010·16·1.2实验反应式与流程反应式为:TiC14+H2O→TiOC12+2HCl(1)TiOC12+BaC12+4NaOH→BaTiO3+4NaCl+2H2O(2)实验流程图如图1所示。

图1纳米BaTiO3的制备工艺流程图Fig.1PreparationprocessofnanoBaTiO3

1.3实验步骤

1.3.1钛钡水溶液的制备量取45mL水加入到烧杯中,于冰水浴中进行搅拌并缓慢滴加定量TiC14,在整个过程中保持溶液温度在0~5℃。在该溶液中Ti4+离子浓度为1.0mol·L-1。按n(Ba)/n(Ti)=1的比例称取BaCl2·2H2O放入烧杯中,加入适量的水,搅拌使其溶解。然后在搅拌下将BaCl2溶液加入到TiC14溶液中,得到均匀透明的淡黄色钡钛混合液。1.3.2CTAB/正丁醇/正己烷/盐水微乳液的制备根据文献[15]报道,m(CTAB)/m(正丁醇)=0.67~1.5之间,制备的纳米粉体质量较好,因此本文选择m(CTAB)/m(正丁醇)=1.0的比例,将正己烷、正丁醇和CTAB混合,使CTAB在油相中的浓度为0.6mol·L-1。然后按照一定比例加入钛钡水溶液,目测法观测微乳液为均匀透明状,即得CTAB/正丁醇/正己烷/盐水微乳液。1.3.3纳米BaTiO3的制备

将上述微乳液在搅拌下按一定比例加入NaOH饱和水溶液。搅拌反应一段时间后,产生白色沉淀,4.0h后停止反应,静置一段时间后,减压过滤,水洗至无C1-,真空干燥后即得到BaTiO3粉体。

2结果与讨论2.1[OH-]/[Ti4+]比值对纳米钛酸钡收率的影响由BaTiO3的反应式(2)可知,如要使该反应进行完全,[OH-]/[Ti4+]的值至少为4.0。为此,本文分别

选择了在[OH-]/[Ti4+]=4、5、6、7和8的条件下,计算

所得纳米BaTiO3的产率,确定最佳的[OH-]/[Ti4+]比。

其它条件分别为水/油比=1.0,反应温度为40℃,反应时间为4.0h。实验结果如图2所示。

图2[OH-]/[Ti4+]比与BaTiO3产率的关系曲线Fig.2Curveofrelationshipbetween[OH-]/[Ti4+]andyieldofBaTiO3

由图2可见,纳米BaTiO3收率随[OH-]/[Ti4+]的

升高而增大。当[OH-]/[Ti4+]的比值由4升高6时,

BaTiO3产率随着[OH-]/[Ti4+]的升高较快增大,当[OH-]/[Ti4+]>6时,BaTiO3收率速率增加的幅度减

缓,此时再增大[OH-]/[Ti4+]比值对提高BaTiO3收率已无明显作用,因此本文确定[OH-]/[Ti4+]比为6.0。

OH-

对钛酸钡产率的影响效果,主要钛酸钡的

生成反应是溶解-沉淀机理[14],即首先Ti4+离子首先和2分子OH-的反应,生成TiO(OH)2,然后再和2分子OH-反应转化为TiO32-

后,最后才能生成

BaTiO3沉淀,该过程的关键步骤是第(2)步,即

TiO32-

的生成步骤,而这步开始反应初期随着浓度

的增大,BaTiO3的收率提高明显[8]。当继续提高OH-

浓度,已经不能使过多的Ti4+转化为TiO32-。因此,反

应中的[OH-]/[Ti4+]>6.0后,已经不能提高BaTiO3的收率。因此本文选择的[OH-]/[Ti4+]=6.0。

2.2水油比对纳米钛酸钡产品的影响性质稳定的微乳液是合成较高质量BaTiO3的首要前提,微乳液中的水油比是形成的前提条件。为考察水油比对纳米钛酸钡的影响,本文采用m(CTAB)/m(n-C4H9OH)=0.8,CTAB在油相中的浓度

为0.6mol/L。当反应温度为40℃,反应时间为4.0h时,分别选择了水油比(W/O)为0.5、1、3三个不同的条件来制备纳米BaTiO3,实验所得的纳米BaTiO3

的XRD如图3所示。

图3不同水油比条件下的纳米钛酸钡的XRD图Fig.3XRDpatternsofnanoBaTiO3preparedwithdifferentratiosofW/O

TiCl4溶液

BaCl2溶液CTAB正丁醇正己烷→→混合混合→→钛钡水溶液微乳液→混合沉淀→过滤→干燥→BaTiO3NaOH溶液↓

80706050403045678

BaTiO3收率/%

n(OH-)/n(Ti4+)

W∶O=0.5∶1W∶O=1∶1W∶O=3∶110203040506070802θ/°

Intensity

Ti4+TiO(OH)2TiO2-3BaTiO3→+2OH-→→

+Ba2++2OH-

2010年第32卷第2期化学与黏合CHEMISTRYANDADHESION·17·