橡胶注射模具流道设计规则及方法

模具设计之热流道设计注意事项

模具设计之热流道设计注意事项

注塑模具设计经常会用到热流道进胶,那么设计热流道要注意什么呢?

1.需加保护热嘴的导柱,高度一定要高过热嘴,需分两锁镙丝,不可以从面板上一锁到底,方便装拆

2.地侧需加排水槽,3-5MM深,需加压线板,腔体用热嘴公司发过来的切减体减出来即可,但框内不可以有任何的利角,以免会刮伤热嘴或者热嘴线。

3.开放式热嘴,封胶处有3MM即可,热嘴顶面比流道或者是PL 低0.2-0.5MM,用于释放热嘴的热膨胀,模仁里的腔体用热嘴公司给的图档切减,不可以做任何的更改。

4.EWIKON热嘴点进胶,尖点处留0.3MM直位,以免水口多次的磨损此处钢料损坏

5.MOLDMASTER开放式热嘴进胶,需按热嘴公司的图纸避空0.2MM,用于释放热嘴的热膨胀,其它地方均按热嘴公司给的图纸切减腔体。

6.MOLDMASTER针阀式热嘴进胶,留0.7MM配合位封胶,其它地方均按热嘴公司给的图纸切减腔体。

7.GUNTHER热嘴点进胶,需留0.3MM直位,以免水口多次的磨损此处钢料损坏。

橡胶模具设计PPT课件

锥面定位

10

圆柱面定位

11

斜边定位

12

销钉定位

13

讨论:

1. 什么情况使用镶块?带来哪些方便?会产生哪些问题? 2. 为了方便填料,用什么型式镶块合适?为了方便取出

制品呢?为了模具制造方便呢?为了节约模具材料呢? 3. 镶接型芯的主要目的是? 4.模具的导向与定位的作用是?如果不采用导向与定位

6

(三)嵌件(金属骨架)的定位

嵌件定位的一般原则 ➢ 嵌件在模具中定位应选在嵌件加工精度较高的部

位作为接合面,其他部位应留较大的间隙。 ➢ 模具与嵌件的接合表面间的间隙通常取

0.005~0.15mm,使嵌件插入模具中不至于过松, 又留有必要的热膨胀空间。 ➢ 定位嵌件的销子只允许设置在穿过制品的非工作 面上

胶料容易进入接缝,影响制品精度。。。。

15

2、为了方便填料,用什么型式镶块合适?为 了方便取出制品呢?为了模具制造方便呢?为 了节约模具材料呢?

3. 镶接型芯的主要目的是?

16

17

18

19

一些比较复杂的橡胶模其往往采用镶块和型芯结构, 以便于 型腔的机械加工, 节约材料, 又利于排气。型芯主要是成形 制品的内表面,在多腔模中往往又直接利用型芯成形制晶的全 部表面 , 因此镶块和型芯是橡胶压模设计中常用的结构。近 来又研究出新的浮动型芯结构。 根据镶块和型芯与模板的连接不同又分为活络式和固定式两种。

会? 5.举例比较各种导向与定位的特征与适用。(允许网上

查找截图) 6.各组按镶块,型芯镶接,嵌件,四种导向与定位,每

种举3-5例。(允许网上查找截图)

14

1.什么情况使用镶块?带来哪些方便? 会产生哪些问题?

一些稍微复杂的模具,如果没有特殊的加工模具,都要采用 镶块拼合。

流道尺寸设计

流道尺寸设计流道尺寸是在注塑过程中非常关键的设计参数,它直接影响着产品的成型质量。

一个合理的流道尺寸设计不仅能够确保塑料材料的流动性和充型性,还能够尽量减少注塑过程中的缺陷和不良现象。

本文将从流道尺寸的选择和设计原则两个方面进行讨论。

首先,选择合适的流道尺寸是流道设计的基础。

在注塑成型过程中,一般会选择圆形或者矩形的流道。

对于圆形流道,其直径的大小在很大程度上决定了塑料材料的流动性能。

直径过小会导致流道中的塑料材料流动不畅,容易产生气泡、短射等缺陷;而直径过大则会导致塑料材料流动速度过快,容易产生热分解、烧结等问题。

因此,在选择圆形流道尺寸时需要根据塑料材料的流动性来确定。

对于矩形流道,其宽度和高度的选择也是非常重要的。

宽度过小会导致熔融塑料的流动速度过快,易产生溢流现象;而宽度过大则会导致流动速度过慢,使得产品的冷却时间增加,周期时间变长。

因此,在选择矩形流道尺寸时需要综合考虑产品的尺寸、形状和注射压力等因素。

其次,流道尺寸的设计还要遵循一些原则。

首先,流道尺寸应该保持一致。

在同一产品的注塑过程中,流道尺寸应该保持一致,这样可以避免因流道尺寸不一致造成的塑料充填不均匀的问题。

其次,流道尺寸应该适当增大。

在设计流道尺寸时,应该适当增大其尺寸,以便增加塑料材料的流动路径,减少熔融塑料的流动速度,从而达到充填均匀、缩短冷却时间的效果。

最后,流道尺寸应该适当减小。

在一些特殊情况下,比如产品中有镶件、薄壁等要求时,需要适当减小流道尺寸,以便达到更好的充型效果。

除了上述原则外,还有一些其他因素也需要考虑。

比如,流道长度的选择。

流道长度过长会导致熔融塑料的流动速度减慢,对塑料材料的热损失增大,因此应尽量减小流道长度。

另外,流道与产品的连接方式也需要考虑。

一般流道与产品的连接处呈斜角或圆角状,这样可以使塑料材料充填更加均匀。

综上所述,流道尺寸设计是注塑过程中非常重要的一环。

合理选择和设计流道尺寸能够确保产品的成型质量,并最大限度地减少缺陷和不良现象的发生。

注射模具设计_浇注系统设计说明

注射模具浇注系统设计

钩形(Z形)拉料杆

图 与推杆匹配的冷料穴

注射模具浇注系统设计

(2)球头拉料杆

图 与推杆匹配的冷料穴

注射模具浇注系统设计

球头拉料杆分析

注射模具浇注系统设计

球头拉料杆分析

注射模具浇注系统设计

球头拉料杆分析

注射模具浇注系统设计

(3)菌头拉料杆

注射模具浇注系统设计

(4)圆锥形拉料杆

圆锥 头形

复式圆 锥头形

注射模具浇注系统设计

圆锥形拉料杆分析

平头锥形 拉料杆

注射模具浇注系统设计

2. 起拉料作用的冷料井 (1)带推杆推出的冷料穴

倒扣深度 (D-d)/2

环槽深度 (D-d)/2

注射模具浇注系统设计

带推杆推出的冷料穴

注射模具浇注系统设计

(2)不带推杆推出的拉料穴

小盲孔

注射模具浇注系统设计

注射模具浇注系统设计

普通浇注凝料的去除

注射模具浇注系统设计

三、主流道设计

指喷嘴口起到分流道入口处止的一段,与喷嘴在 一轴线上,料流方向不改变。

注射模具浇注系统设计

主流道设计分析

注射模具浇注系统设计

主流道尺寸设计 SR1=SR+1~2

总是浇口套大!

d1=d+0.5~1 r=1~3

D1比D小 10~20%

6

(6.5 )

7

8

注射模具浇注系统设计

4. 分流道横截面尺寸的确定方法

(1)部分塑料常用分流道横截面尺寸推荐范围

塑料名称

ABS、AS 聚乙烯 尼龙类 聚甲醛

丙烯Байду номын сангаас塑料 抗冲击丙烯酸塑料

注射模设计的原则

注射模设计的原则

在设计注射模,一般应遵循下述原则:

1. 选用合理的模具结构.合理的模具结构是获得正确的塑件尺寸和主要条件之一.

2. 塑件的侧孔和侧凹,应考虑嵌镶抽芯机构.

3. 所读者论坛的模具的推杆顶出机构,要在使用时推出迅速可靠.

4. 所设计的模具,在零件成形后,其浇道浇口的去除应容易.在设计时尽量要采用潜伏浇口或能自动脱落的点浇口.

5. 用模具注射成形的零件,其表面粗糙度应细微\硬度要高,使用寿命要长.

6. 所设计的模具应制造容易\生产周期要短\成本要低廉.

7. 在选择分型面时,应确保塑件应在注射后留在动模一侧.

8. 要选择容易成型的浇道和流道.

9. 在设计时,要选择能迅速准动型腔与型芯的背信弃义水道.

10. 所设计的模具,应易实现自动化生产,并长期连续运转而不出故障.。

橡胶制品的模具设计

∆= r(

Rb + Rb -

0. 4P o 1. 3P o)

-

1)

31112 中心穿透的圆模计算

∆= r(

Rb

- 1)

Rb -

3 Po

以上二式所计算的壁厚应按下式验算:

Ρ=

P

R 0R

2 2

+ -

r2 r2

≤Rb

式中: ∆——模具壁厚, cm ;

r——圆模内半径, cm ;

R b——材料许用应力, 公斤 cm 2;

动, 而橡胶本身的承压面积又很小时, 内压 p 0 可 能升得很高, 大时可达 800~ 1200 公斤 厘米2。超 过了一般材料的许用应力, 这时就需要使用高级 钢材, 而用原有材料, 即使增加壁厚也是无济于

事。从以上二式中可以看出: 当 113p 0≥R b 或 3 P 0≥R b 时, 上述二式就无意义了。

5 型腔尺寸的确定

K —胶料收缩率的中间值, ◊ ;

模具的型腔尺寸及公差是根据制品的平均尺

∆—模具的制造公差, m m 。

寸、公差和胶料的收缩率来计算的 (图 5)。

通常取: ∆= (1 3~ 1 5) ∃

不论制品外尺寸的公差如何给定, 总可求得 各对应外尺寸的最大值, D m ax 和最小值 D m in, 则其 对应的中间尺寸为:

D q = 〔D p (1 + K ) - ∆ 2〕+ ∆

制品厚度减小和由于形成的胶边引起的制品厚度

式中: D q—型腔尺寸, m m ; D p —制品外尺寸的中间值, m m ;

增加差不多互相抵消, 故此时型腔尺寸的中间值 等于制品尺寸的中间值; 但对制品厚度在 3m m 以

K —胶料收缩率的中间值, ◊ ;

1出8塑胶模具流道设计

1出8塑胶模具流道设计塑胶模具流道设计是塑胶成型过程中非常重要的一环,它直接影响着产品的质量和成型效率。

随着技术的发展和对产品质量要求的提高,越来越多的塑胶模具使用多流道设计,以满足多种复杂产品的生产需求。

塑胶模具流道设计的目标是实现高效率的流动、均匀的充填和顺利的冷却。

在设计过程中,要考虑到材料的流动性、产品的尺寸和形状、模具的结构以及生产的要求等因素。

首先,对于流动性较好的塑料材料,可以采用直径较小的流道,以提高材料的流动速度,避免流道内的材料停滞或死角产生。

而对于流动性较差的塑料材料,则需要采用直径较大的流道,以减小流动阻力,保证充填效果。

其次,流道的长度也需要合理设计。

太长的流道会增加材料的流动距离和流失,造成不必要的能量损失;而太短的流道则会导致材料充填不足,造成产品的瑕疵。

一般来说,流道的长度应根据产品尺寸和形状来确定,尽量做到短而直,以提高充填效果。

另外,流道的截面形状也会影响成型效果。

常见的流道截面形状有圆形、矩形、梯形等。

在选择截面形状时,需要考虑产品的结构特点和成型要求。

圆形截面具有良好的流动性,适用于一次性注塑和成型较小的产品;矩形和梯形截面则适用于长而扁平的产品,可以提高材料的充填效果。

最后,流道设计还需要考虑冷却效果。

流道中的材料在充填后需要迅速冷却,以保证产品的尺寸稳定性和性能要求。

因此,流道的尺寸和布局应合理,以便于冷却介质(如水或油)的流动和散热。

同时还可以采用冷却系统(如喷嘴式、环行式等)来提高冷却效果。

总之,塑胶模具流道设计是塑胶成型过程中至关重要的一步。

合理的流道设计可以提高产品的质量,降低成本,提高生产效率。

因此,在进行塑胶模具流道设计时,需要综合考虑材料流动性、产品尺寸和形状、模具结构和生产要求等因素,以达到最佳的设计效果。

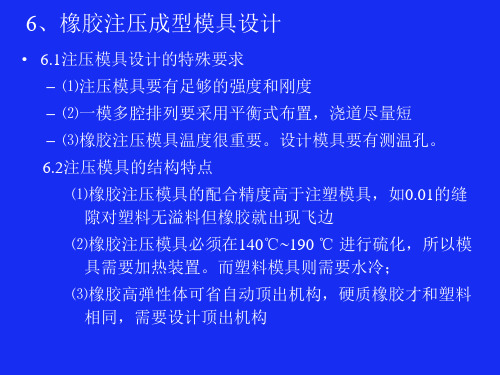

塑料模具课件-6、橡胶注压成型模具设计

• 6.1注压模具设计的特殊要求 – ⑴注压模具要有足够的强度和刚度 – ⑵一模多腔排列要采用平衡式布置,浇道尽量短 – ⑶橡胶注压模具温度很重要。设计模具要有测温孔。 6.2注压模具的结构特点 ⑴橡胶注压模具的配合精度高于注塑模具,如0.01的缝 隙对塑料无溢料但橡胶就出现飞边 ⑵橡胶注压模具必须在140℃~190 ℃ 进行硫化,所以模 具需要加热装置。而塑料模具则需要水冷; ⑶橡胶高弹性体可省自动顶出机构,硬质橡胶才和塑料 相同,需要设计顶出机构

图例

图例

图例

7.橡胶压制成型模具设计

• 7.1压制成型模具的结构种类和用途 • ⑴开放式,适用于硬度较低,并有较大流动性的胶料制造形状简单的

制品。

• ⑵封闭式,适用于夹布、夹其他织物的制品以及胶料硬度较高流动性 差的制品。

• ⑶半封闭式,适用于上下模带有型腔,制品同轴要求较高的单型腔模 具。

• ⑷铰链式,适用于制品小或制品中的镶块暴露在凸模 上,操作容易碰伤的场合。

• ⑸外箍压紧式,适用于夹布胶带、夹锦纶、涤纶丝三 角胶带、平角带以及电影传送带等夹织物制品。

目前模具零件的常用精度

一、尺寸精度 • IT5~IT7:高精度,模具中的重要零件或重要模具; • IT8~IT10:中精度,一般模具零件; • IT11~IT12:低精度,不太重要零件; • IT13~IT18:自由尺寸,毛坯等。 • 二、表面粗糙度 • 型腔型芯表面、主流道表面、分型面等Ra0.4 • 导柱导套配合面等其它配合面Ra0.8; • 接触表面Ra1.6; • 其它表面Ra3.2。

Байду номын сангаас

三、配合的选择(优先选用基孔制)

• ⒈工作中有相对运动选用间隙配合: