注塑培训射出成型机於高分子加工简介.ppt

合集下载

《高分子加工原理》课件

详细描述

总结词

高分子材料具有粘弹性、热塑性、热固性、绝缘性等特点。

要点一

要点二

详细描述

高分子材料具有粘弹性,表现为在外力作用下既可发生弹性形变,也可发生塑性形变;热塑性是指高分子材料在加热时可以流动,冷却后可以固化;热固性是指高分子材料在加热时可以固化,冷却后性质稳定;绝缘性是指高分子材料具有良好的绝缘性能,不易导电。这些特性使得高分子材料在现代工业和科技领域中具有广泛的应用价值。

热力学第二定律

03

成型工艺参数

介绍影响成型质量的工艺参数,如温度、压力、时间等。

01

高分子材料的加工过程

详细介绍高分子材料的加工过程,包括原料准备、成型、后处理等环节。

02

成型方法

列举常见的成型方法,如注塑、挤出、压延等,并介绍其原理和特点。

高分子材料加工设备与工艺流程

04

设备日常维护

介绍了如何进行日常的设备检查、清洁和润滑工作。

高分子加工技术基础

02

高分子材料通过加热、加压等方式进行成型加工,使其从流动的液体状态转变为固态,并形成所需的形状和结构。

成型原理

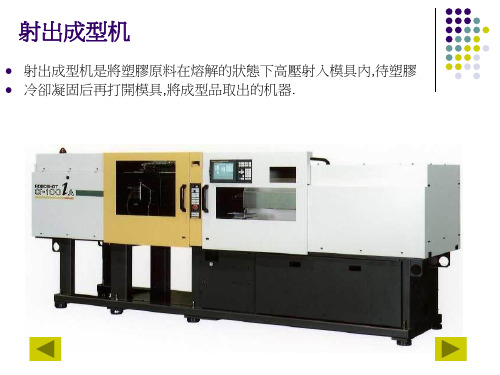

成型加工需要使用各种成型设备,如注塑机、压延机、热压机等。

成型设备

成型加工过程中,需要控制各种工艺参数,如温度、压力、时间等,以获得高质量的成型品。

成型工艺参数

二次加工方法

高性能化:随着对高分子材料性能要求的不断提高,加工技术也在不断向高性能化方向发展。通过改进加工工艺和选用高性能的助剂,可以显著提高高分子材料的强度、刚性、耐热性和耐腐蚀性等性能。

高分子材料加工技术在航空航天领域具有广泛的应用前景。由于航空航天器对材料的轻量化和高性能要求极高,高分子材料成为重要的选择之一。通过采用先进的加工技术,可以实现高分子材料的轻量化、高性能化和多功能化,为航空航天器的制造提供更加可靠的支撑。

总结词

高分子材料具有粘弹性、热塑性、热固性、绝缘性等特点。

要点一

要点二

详细描述

高分子材料具有粘弹性,表现为在外力作用下既可发生弹性形变,也可发生塑性形变;热塑性是指高分子材料在加热时可以流动,冷却后可以固化;热固性是指高分子材料在加热时可以固化,冷却后性质稳定;绝缘性是指高分子材料具有良好的绝缘性能,不易导电。这些特性使得高分子材料在现代工业和科技领域中具有广泛的应用价值。

热力学第二定律

03

成型工艺参数

介绍影响成型质量的工艺参数,如温度、压力、时间等。

01

高分子材料的加工过程

详细介绍高分子材料的加工过程,包括原料准备、成型、后处理等环节。

02

成型方法

列举常见的成型方法,如注塑、挤出、压延等,并介绍其原理和特点。

高分子材料加工设备与工艺流程

04

设备日常维护

介绍了如何进行日常的设备检查、清洁和润滑工作。

高分子加工技术基础

02

高分子材料通过加热、加压等方式进行成型加工,使其从流动的液体状态转变为固态,并形成所需的形状和结构。

成型原理

成型加工需要使用各种成型设备,如注塑机、压延机、热压机等。

成型设备

成型加工过程中,需要控制各种工艺参数,如温度、压力、时间等,以获得高质量的成型品。

成型工艺参数

二次加工方法

高性能化:随着对高分子材料性能要求的不断提高,加工技术也在不断向高性能化方向发展。通过改进加工工艺和选用高性能的助剂,可以显著提高高分子材料的强度、刚性、耐热性和耐腐蚀性等性能。

高分子材料加工技术在航空航天领域具有广泛的应用前景。由于航空航天器对材料的轻量化和高性能要求极高,高分子材料成为重要的选择之一。通过采用先进的加工技术,可以实现高分子材料的轻量化、高性能化和多功能化,为航空航天器的制造提供更加可靠的支撑。

FANUCROBOSHOTSi注塑机操作说明书PPT专业课件

9. 最大射出時間的設定

射出時間根据成型品的形狀和大小而异.同時還需考慮到是否能完全充填,以及外觀問題 和質量問題,一般來說,比較薄的成型品比較容易發生變形,所在要盡量縮短時間,而比較厚 的成型品,為防止出現縮痕和气泡,需要延長射出時間.另外,如果澆口比較大,射出時間應短; 澆口比較小時射出時間應長. 射出時間跟成型溫度和射出速度有關系. ★初期設定時間要稍稍長一點. ★最終設定最大射出時間,要設定比實際射出時間稍長 0.5~1 秒的值. ★設定最大射出時間的作用是,在一模我穴時如果在澆口處有阻塞,就會通過射出時間的作 用從射出轉向保壓工程.

螺桿位置

2. 由壓力切換來完成從射出到保壓的切換. 樹脂壓力可以通過檢測螺桿的推力得知,設定与實際的樹脂壓力接近的壓力以達到最 合适的成型條件. ★即使設定了壓用切換,到達最大射出時間后也會切換到保壓工程.

射出速度 壓 力

切換壓力

壓力

保壓切換位置

螺桿位置

3. 由射出時間完成從射出到保壓的切換 如果超過射出時間,就會從射出切換到保壓 ★實際使用時為以下二种組合: 是先滿足螺桿到達設定的位置這一條件,還不滿足超過射出時間這一條件: 是先滿足壓力達到設定的壓力這一條件,還是滿足超過射出時間這一條件.

2.射出座的動作領域

射出座的移動由齒輪馬達控制. 与模具的接触力需要利用彈簧.

3.頂出 机构

通過AC馬達的旋轉以及同步皮帶的作用,驅動滾珠的作用,驅動 滾珠導螺杆,使頂出板前進或后退,完成成型品的頂出過程.

4.模厚調整机构

模厚調整机构是通過齒輪馬達旋轉齒輪,精密地維持模盤的平行 度以及鎖模力的平衡.

FANUC ROBOSHOT S-2000i

第二章:FANUC成型机的設定方法

注塑成型技术简介课件ppt

2021/3/10

20

五、塑料的概念

塑料是指以有机合成树脂为主要成 分,加入或不加入其他配合材料而 构成的人造材料。

塑料是一种高分子物质,分子量自 几万至几百甚至上千万,目前已发展 到了三百多种.

2021/3/10

21

2021/3/10

塑料的特性和用途

重量轻 比强度和比钢度高 优异的化学稳定性,是一种理想的化工

14

三、模具的定义

所谓模具(Mold)是指,为了将材料树脂做成 某种形状,而用来承接射出注入树脂的金属制模型。 虽然没有图示记载,但实际上有几个空孔,并用温 水、油、加热器等进行温度1/3/10

16

模具成型生产

2021/3/10

17

模具的成型生产

成形品是由流入融化树脂的浇口、注入模槽的流道 与产品部份所构成。由于一次的成形作业只能作 出一个产品,因此效率不高。若能利用流道连结 数个模槽,就可同时成形数个产品。 同时,当各模槽的流道长度不同时,就无法同时 填充树脂,而且大部分的模槽尺寸、外观、物性 皆不同,因此通常都会将流道设计成相同长度。

热固性塑料是加热固化后不可再塑 化,其合成树脂是体形高聚物。

23

塑料的性能

塑料的使用性能 塑料的工艺性能

2021/3/10

24

2021/3/10

塑料的使用性能

塑料的物理性能,主要有密度,表观密度, 相对密度,透气性,透视性,吸水性,透 明性,透光性

塑料的化学性能,主要有耐化学性,耐侯 性,耐老化性,光稳定性等

结构材料。 理想的绝缘性能,对电,热,声都具有

良好的绝缘性能。 突出的耐磨性和自润滑性。可实现“无

噪音传动”,还可实现“无油润滑”。 多种防护性能 卓越的成型性能

塑胶射出成形的原理PPT培训课件

• 特點:由模穴側面或邊緣進澆,最通用之澆口型, 矩形較多,亦稱矩形澆口。

• 優點:易加工,成型品尺寸精確,澆口尺寸易加 工修改,分離容易,可防止塑料在射出過 程中發生逆流,澆口部分之摩擦黏滯生熱 可幫助充填進行。

• 缺點:澆口移除之後加工較麻煩,成型品表面常 有澆口移除所留下痕跡,較不美觀,壓力 損失大,塑料充填性不佳,有時易造成充 填不足或中途固化。

於注入口之貫穿孔時。

澆道(runner)及澆口(gate)-型式5

6.4及时纠正违反正确操作规程的充装操作。 39.1 招标人在签署合同时,有权对招标文件中规定的货物数量和服务予以增减,但对单价或其他的 条款和条件不作任何改变。 只有做到这些,才能促进整体的学习氛围,把服务的品质做得更好,更一致化。员工才会进一步系 统思考,这些服务的过程应该怎么建立,怎么完成这个目标……持续下去就会建立起一个有系统的 企业文化。 4.4.1安全生产法律法规; ____________________________________________________________

明顯澆口疤,且澆口附近殘留應力大, 使平淺塑件容易發翹曲變形,對單噴 嘴射出機而言一次只能成型一個塑件。 • 用途:多用於熱敏感及高黏度塑料,以及具 有厚截面及品質要求較高之成型品,混有 纖維之塑料亦可使用此種澆口可用於大型 模具。

澆道(runner)及澆口(gate)-型式2

• 側面澆口(side gate)

• 用途:適用於大部份塑料。

澆道(runner)及澆口(gate)-型式3

• 潛入澆口(submarine gate)

• 特點:在分模面下方,向模穴供料的圓形或針點澆 口。

• 優點:模穴位於一塊模板內,沒有模板配合的問題 尺寸較精密,澆口與塑件分離可自動化,節 省後加工工程,進澆位置可自由選擇,殘痕 小,模具構造較針點進澆方式簡單,澆口切 斷可自動化。

• 優點:易加工,成型品尺寸精確,澆口尺寸易加 工修改,分離容易,可防止塑料在射出過 程中發生逆流,澆口部分之摩擦黏滯生熱 可幫助充填進行。

• 缺點:澆口移除之後加工較麻煩,成型品表面常 有澆口移除所留下痕跡,較不美觀,壓力 損失大,塑料充填性不佳,有時易造成充 填不足或中途固化。

於注入口之貫穿孔時。

澆道(runner)及澆口(gate)-型式5

6.4及时纠正违反正确操作规程的充装操作。 39.1 招标人在签署合同时,有权对招标文件中规定的货物数量和服务予以增减,但对单价或其他的 条款和条件不作任何改变。 只有做到这些,才能促进整体的学习氛围,把服务的品质做得更好,更一致化。员工才会进一步系 统思考,这些服务的过程应该怎么建立,怎么完成这个目标……持续下去就会建立起一个有系统的 企业文化。 4.4.1安全生产法律法规; ____________________________________________________________

明顯澆口疤,且澆口附近殘留應力大, 使平淺塑件容易發翹曲變形,對單噴 嘴射出機而言一次只能成型一個塑件。 • 用途:多用於熱敏感及高黏度塑料,以及具 有厚截面及品質要求較高之成型品,混有 纖維之塑料亦可使用此種澆口可用於大型 模具。

澆道(runner)及澆口(gate)-型式2

• 側面澆口(side gate)

• 用途:適用於大部份塑料。

澆道(runner)及澆口(gate)-型式3

• 潛入澆口(submarine gate)

• 特點:在分模面下方,向模穴供料的圓形或針點澆 口。

• 優點:模穴位於一塊模板內,沒有模板配合的問題 尺寸較精密,澆口與塑件分離可自動化,節 省後加工工程,進澆位置可自由選擇,殘痕 小,模具構造較針點進澆方式簡單,澆口切 斷可自動化。

注塑成型工艺培训课件(ppt60页).pptx

曲线1是机筒计量室中注射压力随时间变 化的曲线;曲线2是喷嘴末端的压力变化 曲线;曲线3是型腔始端(浇口处)的压 力曲线;曲线4是型腔末端的压力变化曲 线。

1)充模。 注射机柱塞或螺杆向前推 进,使机筒前端塑化好的熔体经过喷嘴

及模具浇注系统快速进入并填满闭合型 腔,这一阶段称为充模。其中tA-tB时间段 熔体充满型腔,注射压力迅速达到最大 值p1,喷嘴压力也达到一定的动态压力p2。 充型时间tA-tB是注射成型过程中最重要 的参数,因为熔体在型腔内流动时

的剪切速率及聚合物分子的取向程度都取 决于此。型腔始端压力与末端压力之差 ( pB –pB1)取决于型腔内熔体的流动阻力。

型腔充满后,压力迅速增加并达到 最大值。型腔始端的最大压力为pC,末端 的最大压力为pC1。喷嘴压力迅速增加并 接近注射压力p1。t B-tC是熔体的压实阶段, 约占制品重量15%的熔体被压到型腔内。

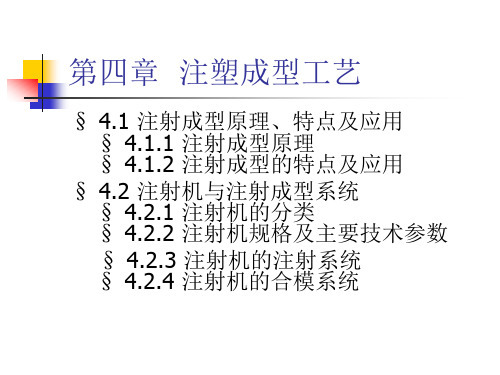

第四章 注塑成型工艺

§ 4.1 注射成型原理、特点及应用 § 4.1.1 注射成型原理 § 4.1.2 注射成型的特点及应用

§ 4.2 注射机与注射成型系统 § 4.2.1 注射机的分类 § 4.2.2 注射机规格及主要技术参数 § 4.2.3 注射机的注射系统 § 4.2.4 注射机的合模系统

第四章 注塑成型工艺

整个倒流过程将从注射压力撤除开始, 至浇口处熔体冻结(简称浇口冻结)时

为止(时间tD -tE)。其型腔压力从pD降为 pE。倒流会使塑件产生收缩、变形及质地 疏松等缺陷。引起倒流的原因是注射压 力撤除后,型腔压力大于流道压力,且 熔体仍具有一定的流动性。如果保压时 间足够长,撤除注射压力时浇口已经冻 结,则倒流现象就不会发生。浇口尺寸 越小,冻结越快。但浇口冻结过快,会 影响补缩,从而降低制品性能。当喷嘴 带有止回阀时,也不会出现倒流。

注塑成形培训课件PPT(共 37张)

模具是保证能否制造出合格的成形产品的最重 要的硬件之一。

一般而言,均把注射模分为动模及定模两大部 分。根据模具各部件所起的作用,可将注射模分为 以下几部分: ①成型型腔:由型芯、凹模、镶件等组成 ②浇注系统:将熔融塑料由成形机喷嘴经由浇注系

统(俗称流道)流入型腔。一般由主 流道、分流道、浇口、冷料井等组成 ③导向机构:用于引导及保证动、定模合模的相对 精确定位;一般由导柱、导套组成

成形篇

一、关于塑料射出成形

塑料的成形方法一般分为模塑、层压、压延三 种,模塑又细分为射出成形、挤出成形、吹塑等成 形方法

塑料的射出成形原理:使热塑性或热固性塑料 先在料筒中均匀塑化,然后由柱塞或螺杆推挤到闭 合的模具型腔中成形的一种成形方法

1、射出成形材料

①、按塑料的物理化学性能分类

Ⅰ.热塑性材料 在特定温度范围内能反复加热软化和冷却硬

STJ生产课室是如何维护和保养设备的?

• ②.模具的日常保养和维护 Ⅰ、生产前的保养及维护:

4、射出成形模具

④侧向分型抽芯机构(俗称滑块):为实现有侧孔 成形件的顺利脱模的装置

⑤托模机构:将成形件和水口(流道)从模具中脱 出的机构;由推杆、复位杆、推杆固 定板、推板等组成

⑥温度调节系统:实现模具温度的恒定。包括冷却 回路系统或电加热系统

⑦排气系统:为排出充模过程中阻碍熔融材料填充 的模具内残留的气体的机构;如在分 型面开排气槽等

化的塑料,即可以回收使用的材料。如PC、A BS、PMMA等 Ⅱ.热固性材料

因受热或其它条件能固化成不熔不溶性物料 的塑料。即不能回收使用的材料。如PF(酚醛 塑料)、EP(环氧塑料)、公司在使用的BM C材料等。

1、射出成形材料

②、按塑料的使用分类 Ⅰ.通用塑料

一般而言,均把注射模分为动模及定模两大部 分。根据模具各部件所起的作用,可将注射模分为 以下几部分: ①成型型腔:由型芯、凹模、镶件等组成 ②浇注系统:将熔融塑料由成形机喷嘴经由浇注系

统(俗称流道)流入型腔。一般由主 流道、分流道、浇口、冷料井等组成 ③导向机构:用于引导及保证动、定模合模的相对 精确定位;一般由导柱、导套组成

成形篇

一、关于塑料射出成形

塑料的成形方法一般分为模塑、层压、压延三 种,模塑又细分为射出成形、挤出成形、吹塑等成 形方法

塑料的射出成形原理:使热塑性或热固性塑料 先在料筒中均匀塑化,然后由柱塞或螺杆推挤到闭 合的模具型腔中成形的一种成形方法

1、射出成形材料

①、按塑料的物理化学性能分类

Ⅰ.热塑性材料 在特定温度范围内能反复加热软化和冷却硬

STJ生产课室是如何维护和保养设备的?

• ②.模具的日常保养和维护 Ⅰ、生产前的保养及维护:

4、射出成形模具

④侧向分型抽芯机构(俗称滑块):为实现有侧孔 成形件的顺利脱模的装置

⑤托模机构:将成形件和水口(流道)从模具中脱 出的机构;由推杆、复位杆、推杆固 定板、推板等组成

⑥温度调节系统:实现模具温度的恒定。包括冷却 回路系统或电加热系统

⑦排气系统:为排出充模过程中阻碍熔融材料填充 的模具内残留的气体的机构;如在分 型面开排气槽等

化的塑料,即可以回收使用的材料。如PC、A BS、PMMA等 Ⅱ.热固性材料

因受热或其它条件能固化成不熔不溶性物料 的塑料。即不能回收使用的材料。如PF(酚醛 塑料)、EP(环氧塑料)、公司在使用的BM C材料等。

1、射出成形材料

②、按塑料的使用分类 Ⅰ.通用塑料

塑料注射成型机培训课件

优化效果

经过优化,产品的合格率提高了20%,能耗降低了15%,提高了 企业的经济效益和社会效益。

案例四

安全事故背景

某公司在生产过程中发生了一起塑料注射成型机安全事故,造 成人员伤亡和财产损失。

安全事故原因

经调查发现,事故主要是由于操作人员违规操作、设备维护不到 位、安全防护措施不完善等原因导致的。

液压系统等。

02

余热回收

利用设备的余热进行回收利用,如将注射机的液压油进行热能回收,

用于生产过程中的加热和干燥等环节。

03

废弃物再利用

对生产过程中产生的废弃物进行再利用,如粉碎后用于制作填充材料

等。

塑料注射成型机的生产效率提升方案

选用高效模具

选择高效管理

通过多任务管理技术,实现一台 注塑机同时生产多个产品,提高 生产效率。

自动化与智能化

引入自动化和智能化技术,如机械手、机器人、智能传感器等,实现自动化生产,降低人 工成本,提高生产效率。

设备维护与保养

定期对设备进行维护和保养,包括更换易损件、调整设备参数、清洗设备等,以保证设备 的稳定性和可靠性。

塑料注射成型机的节能减排措施

01

降低能耗

优化设备结构和控制系统,降低设备的能耗,如采用节能电机、优化

02

塑料注射成型机的工作原理

塑料注射成型机的注射过程

塑化

塑料原料经过加热和搅拌,使其由 固体状态变为粘稠的液体状态。

注射

粘稠的塑料液体通过柱塞的推动, 被注入到模具中。

填充

塑料液体填满模具的各个角落,形 成所需形状的塑料制品。

冷却

塑料制品在模具中冷却定型,取出 后得到塑料制品。

塑料注射成型机的合模过程

经过优化,产品的合格率提高了20%,能耗降低了15%,提高了 企业的经济效益和社会效益。

案例四

安全事故背景

某公司在生产过程中发生了一起塑料注射成型机安全事故,造 成人员伤亡和财产损失。

安全事故原因

经调查发现,事故主要是由于操作人员违规操作、设备维护不到 位、安全防护措施不完善等原因导致的。

液压系统等。

02

余热回收

利用设备的余热进行回收利用,如将注射机的液压油进行热能回收,

用于生产过程中的加热和干燥等环节。

03

废弃物再利用

对生产过程中产生的废弃物进行再利用,如粉碎后用于制作填充材料

等。

塑料注射成型机的生产效率提升方案

选用高效模具

选择高效管理

通过多任务管理技术,实现一台 注塑机同时生产多个产品,提高 生产效率。

自动化与智能化

引入自动化和智能化技术,如机械手、机器人、智能传感器等,实现自动化生产,降低人 工成本,提高生产效率。

设备维护与保养

定期对设备进行维护和保养,包括更换易损件、调整设备参数、清洗设备等,以保证设备 的稳定性和可靠性。

塑料注射成型机的节能减排措施

01

降低能耗

优化设备结构和控制系统,降低设备的能耗,如采用节能电机、优化

02

塑料注射成型机的工作原理

塑料注射成型机的注射过程

塑化

塑料原料经过加热和搅拌,使其由 固体状态变为粘稠的液体状态。

注射

粘稠的塑料液体通过柱塞的推动, 被注入到模具中。

填充

塑料液体填满模具的各个角落,形 成所需形状的塑料制品。

冷却

塑料制品在模具中冷却定型,取出 后得到塑料制品。

塑料注射成型机的合模过程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射出率通常是愈大愈好,可用於薄件成形。 射出速度(mm/sec)=射出率(mm3/sec)/螺桿截面積 射出速度>350(mm/sec)稱高速成型機 一般成形工業零件在100噸以下的射出機,所需的射出率

經換算為射出時間最好在1秒以內。

EX: D=40mm, L=0.6*S=2.4D=96mm, t=1sec,

螺桿速度多段控制的影響—波前速度

螺桿等速度

螺桿速度多段控制

滯流區

螺桿速度多段控制的影響—壓力

螺桿等速度(87.8MPa) 螺桿速度多段控制(57.9MPa)

充填速度適當的調控,將可有效降低射出壓力

螺桿速度多段控制的影響—合模力

88ton

62ton

螺桿等速度

螺桿速度多段控制

充填速度適當的調控,將可有效降低合模力

(2)合模裝置的構造區主要區分為肘節式及直壓式

頂出機構

二、射出成形步驟原理

加熱熔化 加壓流動 壓縮及續壓

塑料

熔膠

成形

冷卻固化 開模頂出 成品

螺桿轉速 料缸溫度 噴嘴溫度 螺桿背壓

充填速度 充填壓力上限 充填時間 進料位置、 充填/保壓轉換位置 殘留量 保壓壓力(二段壓) 保壓時間

模具溫度 冷卻時間 開關模速度 頂出速度 頂出量

各塑膠ρ值、μ值

塑膠名稱 PS PE PP ABS AS

NYLON PC

PMMA H.PVC NORYL PBT POM

ρ值 0.98 0.73 0.75 0.92 0.99 1.01 1.06 1.06 1.00 0.9 1.02 1.17

μ值 92% 95% 95% 88% 90% 90% 85% 86% 83% 85% 90% 88%

射出成形機參數意義

射出壓力

射出壓力是指射出螺桿前端部作用於熔融材料的壓力(kg/cm2)。 射出壓力正比於射出缸直徑與螺桿直徑之平方比。一般中小型射

出成形機的射出缸直徑與螺桿直徑之平方比為10-20,油壓最高壓 力大都為140kg/cm2。

p

P

D

2

d

射出壓力與油壓壓 力之關係

充填速度的影響—剪切應力

1.2sec(0.52MPa)

0.3sec(0.38MPa)

充填度速慢,反而因凝固層增厚導至熔膠流動空間變小, 而使得剪切應力升高,超過上限值(0.41MPa) ,可能造 成分子過度拉伸或剪斷

充填速度的影響—凝固層

1.2sec

0.3sec

充填度速慢,形成滯流,會使凝固 層增厚導至熔膠流動空間變小

充填/保壓轉換點

時間

結果與討論

充填速度的影響—壓力分佈

1.2sec(95.9MPa)

充填速度太快或太慢都 會導至壓力偏高

0.8sec

(74.7MPa)

0.3sec (79MPa)

充填速度的影響—摩擦生溫

1.2sec(升溫1.4 ℃)

0.3sec (升溫7.1 ℃)

高速充填升溫大,且出現在充填末端 低速充填升溫小,且出現在澆口附近

射出量

最大射出量(g)=最大射出 容積(cm3) 熔融材料的 密度(g/cm3)

最適當的射出機選擇:進料 行程的設定若約為最大射 出量(型錄值)的60~70%

進料行程=殘留量+充填行 程+保壓行程+鬆退行程

S=4*D V D 2 S

4

L=S*(0.6~0.7)

射出率or射出速度

其中 F: 必要合模力(TON) A:模穴在開模方向的投影面積(cm2) PM:模穴內的平均壓力(kg/cm2),可由模流分析計算得知 α:安全係數0.1~0.2

開模行程

(1)開模行程是指成形機的可動側模盤可移動的最

大距離,開模行程愈大時,在打開模具時,固 定盤與可動盤之間的距離愈大,可成形高度愈 大的成形品。 (2)開模行程應為成形品最大高度的二倍以上,否 則會造成形品取出發生因難。

調控成型條件

(1)速度: 充填速度、螺桿轉速、開關模速度、 頂出速度等。

(2)壓力: 充填壓力上限(一段壓)、保壓壓力(二 段壓)、螺桿背壓等。

(3)溫度: 料缸溫度、噴嘴溫度、模具溫度等。 (4)時間: 充填時間、保壓時間、冷卻時間等。 (5)位置: 進料位置、充填/保壓轉換位置、頂

出量、殘留量等。

則射出體積最好約=120cm3 , 以PS 為例約126克(一次成型的量,包 括流道及成品)是比較適當的選擇

合模力

合模力乃射出機閉合模具的最大力量,通常以噸(ton)表示其單位。 射出成形機所提供的必要合模力必需大於熔膠作用在模具開模方 向的力量,其估算如下:

F A PM (1 ) 0.001

模穴壓力的變化

壓縮

續壓

模 穴 壓 力

模模 穴穴 填填 滿滿

充填

保壓

充填/保壓轉換點

澆口冷卻 冷卻

常見的保壓壓力設定方式

充填

保壓

射

出

保壓壓力

機

壓

力

充填/保壓轉換點

時間

壓力降低,待熔膠在分 模線形成皮膜避免產生 毛邊

模穴填滿

壓力提高,避免產生 表面凹痕及尺寸收縮

保壓壓力

隨凝固層的生成 ,壓力遞減,避 免產生殘留應力

出,但會因逆流而使計量不準。 作動機制: (a)將塑料輸入料缸,並加熱塑化。 (b)將熔膠射入模穴直至填滿。 (c)進行壓縮使模穴內的熔膠密度升高,並且持續續

壓縮動作,直到澆口處不發生流動,避免冷卻收 縮。

挾模系統

(1)合模裝置的功能包括開閉模具及抵抗射出時模 穴內的熔膠壓力,以避免產生毛邊。

意見交流

螺桿速度多段控制的影響—剪切率

螺桿等速度 12~3500(1/s)

螺桿速度多段控制 6.7~1100(1/s)

充填速度適當的調控,將可有效降低剪切率,且均勻化,

表示分子被拉伸的程度較一致

經驗分享

塑料黏度特性

黏度

低

MI值

大

強度

差

流動性 好

中 中 次算法

S = w/ A ×ρ×μ S(射膠行程) :mm W(成品重量) :g A(螺桿斷面積) :π/4 D2 D(螺桿直徑) :mm(一般以 cm 計) ρ(比重) :g/cm3 μ(射出效率)

射出成型機於高分 子加工簡介

摘要

一、射出成形機介紹 射出成形機構造 射出成形機的性能介紹 二、射出成形原理 各階段的成形原理 各階段的操作條件設定

一、射出成形機介紹

射出系統單元功能 (螺桿式)

螺桿式的特色: (1) 進料時,螺桿旋轉且後退,摩擦生熱,塑化

效果佳。 (2)射出時,螺桿不旋轉且直接向前,熔膠高壓射

經換算為射出時間最好在1秒以內。

EX: D=40mm, L=0.6*S=2.4D=96mm, t=1sec,

螺桿速度多段控制的影響—波前速度

螺桿等速度

螺桿速度多段控制

滯流區

螺桿速度多段控制的影響—壓力

螺桿等速度(87.8MPa) 螺桿速度多段控制(57.9MPa)

充填速度適當的調控,將可有效降低射出壓力

螺桿速度多段控制的影響—合模力

88ton

62ton

螺桿等速度

螺桿速度多段控制

充填速度適當的調控,將可有效降低合模力

(2)合模裝置的構造區主要區分為肘節式及直壓式

頂出機構

二、射出成形步驟原理

加熱熔化 加壓流動 壓縮及續壓

塑料

熔膠

成形

冷卻固化 開模頂出 成品

螺桿轉速 料缸溫度 噴嘴溫度 螺桿背壓

充填速度 充填壓力上限 充填時間 進料位置、 充填/保壓轉換位置 殘留量 保壓壓力(二段壓) 保壓時間

模具溫度 冷卻時間 開關模速度 頂出速度 頂出量

各塑膠ρ值、μ值

塑膠名稱 PS PE PP ABS AS

NYLON PC

PMMA H.PVC NORYL PBT POM

ρ值 0.98 0.73 0.75 0.92 0.99 1.01 1.06 1.06 1.00 0.9 1.02 1.17

μ值 92% 95% 95% 88% 90% 90% 85% 86% 83% 85% 90% 88%

射出成形機參數意義

射出壓力

射出壓力是指射出螺桿前端部作用於熔融材料的壓力(kg/cm2)。 射出壓力正比於射出缸直徑與螺桿直徑之平方比。一般中小型射

出成形機的射出缸直徑與螺桿直徑之平方比為10-20,油壓最高壓 力大都為140kg/cm2。

p

P

D

2

d

射出壓力與油壓壓 力之關係

充填速度的影響—剪切應力

1.2sec(0.52MPa)

0.3sec(0.38MPa)

充填度速慢,反而因凝固層增厚導至熔膠流動空間變小, 而使得剪切應力升高,超過上限值(0.41MPa) ,可能造 成分子過度拉伸或剪斷

充填速度的影響—凝固層

1.2sec

0.3sec

充填度速慢,形成滯流,會使凝固 層增厚導至熔膠流動空間變小

充填/保壓轉換點

時間

結果與討論

充填速度的影響—壓力分佈

1.2sec(95.9MPa)

充填速度太快或太慢都 會導至壓力偏高

0.8sec

(74.7MPa)

0.3sec (79MPa)

充填速度的影響—摩擦生溫

1.2sec(升溫1.4 ℃)

0.3sec (升溫7.1 ℃)

高速充填升溫大,且出現在充填末端 低速充填升溫小,且出現在澆口附近

射出量

最大射出量(g)=最大射出 容積(cm3) 熔融材料的 密度(g/cm3)

最適當的射出機選擇:進料 行程的設定若約為最大射 出量(型錄值)的60~70%

進料行程=殘留量+充填行 程+保壓行程+鬆退行程

S=4*D V D 2 S

4

L=S*(0.6~0.7)

射出率or射出速度

其中 F: 必要合模力(TON) A:模穴在開模方向的投影面積(cm2) PM:模穴內的平均壓力(kg/cm2),可由模流分析計算得知 α:安全係數0.1~0.2

開模行程

(1)開模行程是指成形機的可動側模盤可移動的最

大距離,開模行程愈大時,在打開模具時,固 定盤與可動盤之間的距離愈大,可成形高度愈 大的成形品。 (2)開模行程應為成形品最大高度的二倍以上,否 則會造成形品取出發生因難。

調控成型條件

(1)速度: 充填速度、螺桿轉速、開關模速度、 頂出速度等。

(2)壓力: 充填壓力上限(一段壓)、保壓壓力(二 段壓)、螺桿背壓等。

(3)溫度: 料缸溫度、噴嘴溫度、模具溫度等。 (4)時間: 充填時間、保壓時間、冷卻時間等。 (5)位置: 進料位置、充填/保壓轉換位置、頂

出量、殘留量等。

則射出體積最好約=120cm3 , 以PS 為例約126克(一次成型的量,包 括流道及成品)是比較適當的選擇

合模力

合模力乃射出機閉合模具的最大力量,通常以噸(ton)表示其單位。 射出成形機所提供的必要合模力必需大於熔膠作用在模具開模方 向的力量,其估算如下:

F A PM (1 ) 0.001

模穴壓力的變化

壓縮

續壓

模 穴 壓 力

模模 穴穴 填填 滿滿

充填

保壓

充填/保壓轉換點

澆口冷卻 冷卻

常見的保壓壓力設定方式

充填

保壓

射

出

保壓壓力

機

壓

力

充填/保壓轉換點

時間

壓力降低,待熔膠在分 模線形成皮膜避免產生 毛邊

模穴填滿

壓力提高,避免產生 表面凹痕及尺寸收縮

保壓壓力

隨凝固層的生成 ,壓力遞減,避 免產生殘留應力

出,但會因逆流而使計量不準。 作動機制: (a)將塑料輸入料缸,並加熱塑化。 (b)將熔膠射入模穴直至填滿。 (c)進行壓縮使模穴內的熔膠密度升高,並且持續續

壓縮動作,直到澆口處不發生流動,避免冷卻收 縮。

挾模系統

(1)合模裝置的功能包括開閉模具及抵抗射出時模 穴內的熔膠壓力,以避免產生毛邊。

意見交流

螺桿速度多段控制的影響—剪切率

螺桿等速度 12~3500(1/s)

螺桿速度多段控制 6.7~1100(1/s)

充填速度適當的調控,將可有效降低剪切率,且均勻化,

表示分子被拉伸的程度較一致

經驗分享

塑料黏度特性

黏度

低

MI值

大

強度

差

流動性 好

中 中 次算法

S = w/ A ×ρ×μ S(射膠行程) :mm W(成品重量) :g A(螺桿斷面積) :π/4 D2 D(螺桿直徑) :mm(一般以 cm 計) ρ(比重) :g/cm3 μ(射出效率)

射出成型機於高分 子加工簡介

摘要

一、射出成形機介紹 射出成形機構造 射出成形機的性能介紹 二、射出成形原理 各階段的成形原理 各階段的操作條件設定

一、射出成形機介紹

射出系統單元功能 (螺桿式)

螺桿式的特色: (1) 進料時,螺桿旋轉且後退,摩擦生熱,塑化

效果佳。 (2)射出時,螺桿不旋轉且直接向前,熔膠高壓射