基质中Al_2O_3_SiO_2对高铝矾土_莫来石_碳化硅质浇注料性能的影响

CaO-Al_2O_3-SiO_2系统中新型低水泥和超低水泥铝硅质耐火浇注料的组成和特性

铝 硅 质 浇 注 料 。 生 产 这 些 产 品用 的是 氧 化 铝 含 量 高 达 8 %的煅 烧 高 岭 土 、硅 线 石 、红 柱 石 、 蓝 晶 0

石 和矾 土 作 骨料 ,与 1 %~ 0 O 2 %的 耐 火铝 酸 钙 水 泥

铝 硅 质 耐 火 浇 注 料 ,其 氧化 铝 含 量 为 6 %~ 9 。 0 9%

璃 相 。并建议 在 ≥l6 0C下应 用 。同时 ,制 备相 同 L C和 U C 0 ̄ C L C的硅 石 ( 0 6 %A ̄3 6 % ̄ 5 1 )和 铝矾 土 (5 0 8 %~

8 %A2 8 1 )及 其 较 高 的 WO (%~ l )和 较 低 的 耐 火 粒 度 级 配 ,并 尽 可 能 地 在 l50C以下 应 用 。 0 C 7 l% 0 ̄

产 率 ,还 减 少 了对 砖 衬 砌 筑 技 术 人 员 的需 求 。 此 外 .该 方 法 也 免 除 了砖 衬 接 缝 砖 的使 用 。众 所 周

知 .接 缝 砖 是 衬 材 中 的 薄 弱 部 位 ,熔 料 极 易 从 此

均 属 于 触 变 性 产 品 ,因 为它 们 都 含 有 高 含 量 的 超 细 粉 ( 硅 微 粉或 氧 化 铝微 粉 ) 如 ,此 外 ,它们 还 含

1%和 9 2 %的传 统 RC C和 MC C型 浇 注 料 相 比 .此 方 法有 助 于研 究 如 何 有 效 地 将 L C 和 U C C L C试 样 中的 C C含量 在 其 晶相 位 置 和 指标 范 围 内分 别 降 A

至 6 %和 3 。 %

荧光分析法 (R X F)用 于 定 量 估 算 原 料 的化

1 1比 例 的 P S P : N 、S P减 水 剂 混 合 物 ( A)和 WR 所需 的水 分 ,并 作 为 结合 基 质 应用 于 相 应 的骨 料 。

非氧化物(SiC,SiAlON)对矾土基浇注料流变性的影响

非氧化物 SC i 1 N具有 高的热导率 、 的热膨 i ,SA O 低

SAI i ON: ≥9 7% , ≤2 0 目 0

胀 系数 、很好 的耐磨性 以及几乎 不与熔 渣反应 等特性 , 将 其引入到 AI 基 浇注料 中,可提高浇注 料 的高温 力 O, 学性 能和抗热震性” ,但它 们对 浇注料 的流变性有 不利 影 响 。 本工 作系统研究 了加入非氧化物 (i , i I N) SC SA O 对矾 土基 浇注料 流变性 的影响, 以期能为浇注料新 的施 工技术提供有用 的技术参数。

摘要 :研 究了加人非氧化物 ( i SC,SA1 i ON)对矾土基浇注料基质 流变性和浇注料流动性 的影 响 ,结果表明 :加人适量 的 SC细粉 i

( 不超过 8 有利于提高浇注料流变性 ;S 1N 细粉对 浇注料流变性有不利影响 , %) iO A 但若采用合适 的高效分散剂可部分消除这种 负

i erme t l o r e l gc l r p ri s b t f i hp ro ma c i e s n d p e a l n t i n g i ee f c a t l . No o i e sd t i n a h o o i a o e e , u g e f r n ed s ra t sa o t dc n e i aet s e a v fe t ri l t p t ih p i mi h t p ay n xd

Abtat h f cs f n no ie(i SA1N) adt no e h oo i l rpre f axt bsdcs be ae ens de . s c:T e f t o ; o —xd SC, i O r ee d io nt elgc o et s u i ae t l hv e i i hr ap i ob e aa s b u t d

氧化铝微粉对耐火浇注料性能的影响

氧化铝微粉对耐火浇注料性能的影响2010-08-14 15:14加入氧化铝微粉对耐火浇注料冷态强度、高温强度、热震稳定性、流动度及耐碱性的影响,比较了不同厂家氧化铝微粉在使用中的差异。

结果表明:加入氧化铝微粉的试样与未加入氧化铝微粉的试样相比,中低温冷态强度和耐碱性能均有明显提高;抗热震稳定性能较差;高温冷态强度和高温强度略有降低;对流动度没有影响。

使用不同厂家氧化铝微粉的浇注料强度有差异,针对本配方系统,浇注料使用氧化铝微粉B具有优良的力学性能。

郑州玉发集团是中国最大的白刚玉生产商,和中科院上海硅酸盐研究所成立玉发新材料研究中心研究生产多品种α氧化铝。

专注白刚玉和煅烧α氧化铝近30年,因为专注所以专业,联系QQ2596686490,电话156390七七八八一。

Al2O3的晶型有:α、γ、η、δ、θ、κ、χ等。

当外界条件改变时,晶型会发生转变。

在Al2O3的变体中,由于α-Al2O3(密度为3.99g/cm3)中的氧是最紧密堆集,故只有α-Al2O3(刚玉)是稳定的,其他晶型都不稳定,在加热时将转变成α-Al2O3。

除刚玉外,常见的Al2O3晶型应为γ-Al2O3,γ-Al2O3具有尖晶石结构,但在其结构中,某些四面体的空隙没有被充填,因而γ-Al2O3的密度(3.65g/cm3)较刚玉小。

当Al(OH)3加热脱水时,约在450℃形成γ-Al2O3,γ-Al2O3加热到较高温度转变为刚玉。

但这种转变要在1000℃以上时,转化速度才比较快。

氧化铝的其他一些不稳定晶型也都是Al(OH)3加热脱水时,在不同条件下形成的。

ρ-Al2O3为无定形态,但也有人认为它是介于无定形与晶态之间的过渡态。

由于ρ-Al2O3是Al2O3各种形态中唯一在常温下能自发水化的形态,可以作为耐火材料浇注料的胶结剂,因此近年来受到了重视。

实验用主要原料如下:高铝矾土熟料,纯铝酸钙水泥,SiO2微粉,Al2O3微粉。

骨料与基质料的质量比为76∶24,固定其他条件不变,改变Al2O3微粉的加入量:不加Al2O3微粉(试样1#)和加入4%的Al2O3微粉(试样2#),先干混1min后加适量水搅拌3min混匀,先用水泥胶砂流动度测定仪测其30s和60s的流动值,然后浇注成型,24h后脱模,脱模后养护24h。

Al粉添加对莫来石结合刚玉材料性能和结构的影响

温 度 下烘 干 。按 照 骨料一 P A 结 合 剂一 预 混 基质 V

料 的顺 序在 5立升 小 混砂 机 中进 行 混练 , 混练 时 间

为 1 mi, 0 n 混好 的料过 1 2目筛 , 进一 步均 化。

各试样 均采 用 6 3吨液压 机成 型 。纯基质 料成 型 为 ‘ 2的 圆柱 试 样 。加 骨 料 的 成 型 为 2 mm× p 2 5

王彦 君 ( 国建 筑材 料科 学研 究 院 , 北 京 中

10 2 0 0 4)

摘 要 : 来石 或 莫 来石 结 合 刚 玉 耐 火材 料 在 高温 工业 中被 广 泛 用 作 高 温 结构 材 料 , 别在 高 温 ( 15l=耐 火 窑 具 领 莫 特 > 3 {() c

域 占有 主 导 地 位 , 现 代 电子 陶 瓷 生 产 主要 选 用 的 高档 窑 具 材 料 莫 来石 结 合 刚 玉耐 火材 料 性 能 的优 劣 关键 取 决 于 是 莫 来 石基 质 或 莫 来石 结 合 相 。 用 以 A ! 微 粉 和 S 微 粉 为 主要 基 质 料 , 加 不 同金 属 A 粉 反 应烧 结 ( M ) 来 采 l o i O! 添 l RB 莫

构特 征和 区 别。

2 结 果 与 讨 论

21 对 力学 性能 的影 响 . 图 1 图 2分 别 给 出 了不 同 AI 加 入量 试 样 、 粉

热体 箱 式 电炉 中 , 空 气 气 氛下 烧 成 , 终 烧成 温 在 最

度 分别 为 1 0 o 1 5 o 1 0 o 1 5 o 5 0C、 5 0C、6 0C、 6 0C,保 温

K O

A3 A6 A9

一 謦பைடு நூலகம் 豳蟊霾 鳞

对莫来石结合高铝浇注料性能的影响

—0.23『上0.08 4-0.15 +0,40 +0.68 +0.77 —0.09 十0.02 +0.】8 +0,62 +1.IO +1.72

抗折强度(MOR) 测试了经110 C 24小时干燥以及经600C和1000C12小时烧后的CMOR,1250C,1300C.

1350C和1400 C经24小时烧后的CMOR,详见表7—10.掺0.5%水泥浇注料的千后,600C烧后的 冷态强度由于硅微粉与水的胶体基质结合而显很低,同样的现象也可以从其它用0.5%水泥和8% 硅微粉“’结合的浇注料所证实。掺6“水泥浇注料的干后及600 C烧后强度较高。而1250—1400 C烧 后的(;MOR先随堇青石替代量的增加而_F降,后随堇青石含量的增加二提高。B6一B28经1400C烧 后结果除外,因为24小时会变得过烧。骨料结构逐渐从氧化铝变成氧化铝及堇青石并最终变成堇|霄 石。在冷却时.由于氧化铝与堇青石间较大的热膨胀系数差而会形成一些微裂纹。

堇青石骨料对莫来石结合高铝浇注料性能的影响

CO

陈志强

洛阳耐欠材料研究院.中国

№凇 妇槭 B

砭

M睫 一肯 ”而 ,火 九材

H司

S¨ k 唱

摘要拳文研制了可用于窑具的舍有硅微粉和0.5%聂6%水泥的自流型其来石结合堇青石浇 注料。采用Andreassen颗粒分布设计洗注料组分以获得好的流动性。研完了采用堇青石骨料替代电 熔刚玉后对客重,显气孔率,永久线变化和强度的影响。掺用6蹦和12蟛堇青石骨料时与高铝骨料的 热膨胀系数不相匹配,而堇青石掺量为24蹦和28“时对强度和莫来石形成均有益。用力学共振议测 试了烧后试样的晶格缺陷变化。含0,5%水泥的蔓采石结台蔓青石浇注料可以在1350C时使用,而

结果,与CMOR类似。对.Ao—A28从1 200到1350 C其问,A0在1300 C时达到强度最低点而A24 和A28则为1250C。这说明莲青石会降低液相产生的温度并在1300C到1350C时促进莫来石的圭E

矾土骨料对Al_2O_3_SiC_C铁沟浇注料性能的影响_魏建修

3

实际应用

考虑到高炉出铁场主沟的安全运行 , 采用质量分

数为 27% 的高铝矾土熟料 ( > 5 mm ) 替代棕刚玉颗 3 粒, 在莱钢 3 200 m 高炉( 铁水温度 1 510 ~ 1 570 ℃ , 平均温度 1 540 ℃ ) 主沟后半段使用。 使用结果显 示, 高铝矾土熟料与棕刚玉的使用效果差别较大, 浇 注料的寿命明显降低, 尤其在撇渣器前端回旋区, 寿 命降低 50% 以上。因此, 在铁水温度高、 热冲击强的

图 4 各试样的常温抗折强度和常温耐压强度 Fig. 4 Cold modulus of rupture and cold crushing strength of three specimens

表明该试样抗渣侵蚀性能良好; 渣与浇注料的界线分 明, 表明该试样抗渣渗透能力强。 对于试样 B 而言, 渣与浇注料的界限亦较分明, 但侵蚀弧度较试样 A 大, 有一定程度的扩孔。 而对于试样 C 而言, 渣与浇 注料的界线不分明, 显示有一定程度的渗透; 试样侵 扩孔较严重, 表明抗渣侵蚀性较差。 所 蚀面积较大, 用高铝矾土熟料替代部分棕刚玉颗粒比用矾土均 以, 化料代替有较明显的优势。

274 ~ 277

ቤተ መጻሕፍቲ ባይዱ

2013 年 8 月 第 47 卷 第 4 期

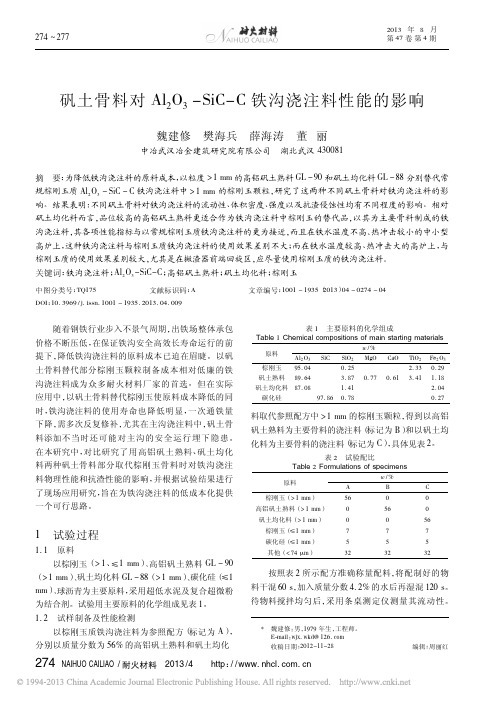

矾土骨料对 Al2O3 -SiC-C 铁沟浇注料性能的影响

魏建修 樊海兵 薛海涛 董 丽

中冶武汉冶金建筑研究院有限公司 湖北武汉 430081

摘 要:为降低铁沟浇注料的原料成本, 以粒度 > 1 mm 的高铝矾土熟料 GL - 90 和矾土均化料 GL - 88 分别替代常 规棕刚玉质 Al2 O3 - SiC - C 铁沟浇注料中 > 1 mm 的棕刚玉颗粒, 研究了这两种不同矾土骨料对铁沟浇注料的影 体积密度、 强度以及抗渣侵蚀性均有不同程度的影响。相对 响。结果表明: 不同矾土骨料对铁沟浇注料的流动性、 矾土均化料而言, 品位较高的高铝矾土熟料更适合作为铁沟浇注料中棕刚玉的替代品, 以其为主要骨料制成的铁 沟浇注料, 其各项性能指标与以常规棕刚玉质铁沟浇注料的更为接近, 而且在铁水温度不高、 热冲击较小的中小型 这种铁沟浇注料与棕刚玉质铁沟浇注料的使用效果差别不大; 而在铁水温度较高、 热冲击大的高炉上, 与 高炉上, 棕刚玉质的使用效果差别较大, 尤其是在撇渣器前端回旋区, 应尽量使用棕刚玉质的铁沟浇注料。 关键词:铁沟浇注料; Al2 O3 -SiC-C ; 高铝矾土熟料; 矾土均化料; 棕刚玉

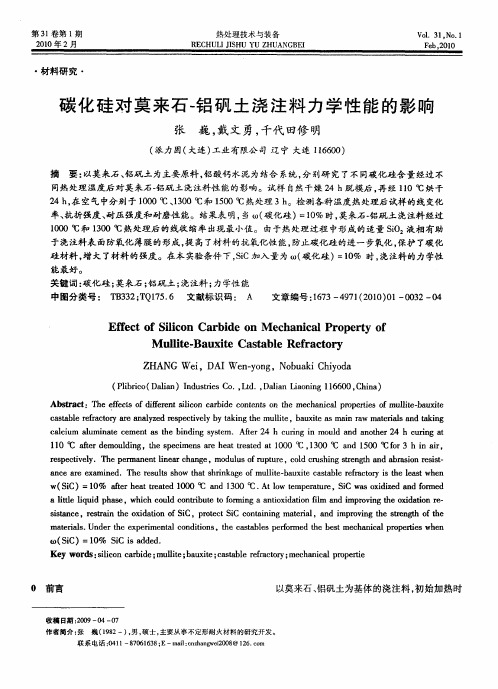

碳化硅对莫来石-铝矾土浇注料力学性能的影响

1 0 c a e e udn 1 【 f rd mo lig,tes e i n r e tt ae t10 C ,3 0 c a d 1 0 Cfr3 h i i, : t h p cme sae h a e td a 0 0 o 1 0 I n 5 0 o o n ar r =

第3 1卷第 1 期 21 0 0年 2月

热 处 理 技 术 与装 备

RE CHUH I HU YU Z ANGB I JS HU E

V 1 1 No 1 0 .3 . .

F b, 0 0 e 2 1

・

材料研 究 ・

碳 化 硅 对 莫 来 石 。 矾 土 浇 注料 力学 性 能 的影 响 铝

r s e t ey e p c i l .T ep r n n n a h n e v h e ma e tl e c a g ,mo u u f u t r ,c l r s i g s e gh a d a r o e it i r d l so p u e o d c u h n t n t n b a in r s — r r s

2 , 空 气 中分别 于 10 4h 在 00℃ 、30℃ 和 l0 1O 5o℃ 热处理 3h 。检 测各种 温度热 处理后 试样 的线 变化 率 、 折 强度 、 抗 耐压 强度 和 耐磨 性 能 。结果表 明, ‘( 化硅 ) 0 时 , 当 1碳 ) =1% 莫来石 . 土 浇 注料 经过 铝矾 10 00℃和 10 30℃ 热 处理后 的 线收 缩率 出现 最小值 。 由于 热处理 过 程 中形成 的 适量 SO i 液相 有 助

Efe to iio r d n M e ha i a o ry o f c fS lc n Ca bi e o c n c lPr pe t f M u l e Ba x t sa e Rer co y li u ie Ca t bl fa t r t

氧化铝耐火材料中性能良好的氧化铝和莫来石微粒在热机械性方面的表现

氧化铝耐火材料中性能良好的氧化铝和莫来石微粒在热机械性方面的表现摘要:氧化铝和莫来石细微粒(~5微米)与粉浆浇注氧化铝莫来石耐火材料相结合,以此来研究它们的显微结构、机械性能和热震性的影响。

氧化铝微粒的加入能显著地提高耐火材料的致密性和机械性能,与之相比,莫来石微粒的加入,则使耐火材料具有多孔性和低的机械性能。

伴随氧化铝的加入,材料抵抗裂纹发生的性能也在增加,这是被R 参数所证实。

因此,需要更大的断裂表面能来连接裂纹的增殖,与断裂韧度的重要性相联系。

提高冷却温度(maybe淬火温度)也可以提高强度和杨氏模量,导致高抗热震性。

作者关键字:氧化铝,莫来石,粉浆浇注,耐火材料,机械性能,热震性。

1.介绍莫来石已被用于研究结构陶瓷的应用,因为它具有高抗热震性,,高抗蠕变性和化学耐侵蚀性。

但是,莫来石陶瓷潜在的性能却不能很容易的被开发成为高温结构陶瓷,因为很难得到完整的没有附加产物的密实物和形成玻璃相的微粒边界。

氧化铝是很好的候选者,以提高莫来石基材料的机械性能,因为玻璃相的形成可以被加入氧化铝合金的莫来石陶瓷所控制。

莫来石固溶烧结体的相对密度,硬度和断裂韧性相当低,但随着铝浓度的增加却相反。

据报道,加入高性能的氧化铝微粒(>10vol.%)导致紧实收缩大量减少,导致实密度伴随颗粒体积分数增加。

此外,中等数量的莫来石和氧化铝在耐火材料中的出现,提供了高的抗热震性。

本文介绍了粉浆浇注耐火材料的机械性能和热震性如何被添加高性能氧化铝和莫来石微粒所影响。

2.实验目前实验,准备了两个不同组的粉浆浇注料。

第一组由粗的(-2+1mm)和中等的(+1000+20um)氧化铝莫来石微粒组成,其中包含5um性能良好的氧化铝微粒。

命名为样品A。

第二组同第一组,命名为B。

耐火材料相组成如下(体积百分数):样品A:75%氧化铝,20%莫来石,5%粘土。

样品B:55%氧化铝,40%莫来石,5%粘土。

粘土的化学组成: 48.3% SiO2, 37.6% Al2O3, 1.1% K2O,0.5% Fe2O3, 0.4% Na2O, 0.1% CaO and 12% 结合水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第28卷第3期 硅 酸 盐 通 报 Vol .28 No .3 2009年6月 BULLETI N OF T HE CH I N ESE CERAM I C S OC I ETY June,2009 基质中A l 2O 3/S iO 2对高铝矾土2莫来石2碳化硅质浇注料性能的影响马小斌,高里存,钟黎声,周 婷(西安建筑科技大学材料科学与工程学院,西安 710055)摘要:研究了基质中A l 2O 3/Si O 2对高铝矾土2莫来石2碳化硅质浇注料的组成和性能的影响。

借助SE M 、E DX 和XRD 分析了浇注料的显微结构及晶相组成。

实验结果说明掺入适当比例的氧化铝微粉(α2A l 2O 3)、亚白刚玉细粉(<0.074mm )和氧化硅微粉,使细粉中A l 2O 3/Si O 2比达到2.74左右,有利于系统中原位合成莫来石的反应生成,能较好的改善浇注料的性能,尤其是力学性能。

关键词:原位合成;莫来石;浇注料中图分类号:T Q174文献标识码:A文章编号:100121625(2009)0320594205Effect of A l 2O 3/S iO 2i n M a tr i x on Properti es of A lu m i n i um Baux ite 2m ullite 2carborundu m Ca stableMA X iao 2bin,GAO L i 2cun,ZHON G L i 2sheng,ZHOU Ting(College ofMaterials Science and Engineering,Xi’an University of A rchitecture and Technol ogy,Xi’an 710055,China )Abstract:I n this paper,effect of A l 2O 3/Si O 2in matrix on constitutes and p r operties of alum inium bauxite 2mullite 2carborundum castable had been studied .M icr ostructure and phase compositi on were perf or med by SE M ,EDX and XRD.The results revealed that,it can be favorable t o the reacti on of in 2situ synthesize mullite in syste m which can i m p r ove the p r operties of castable,es pecially mechanical p r operty,when the rati o of A l 2O 3/Si O 2up t o 2.74via additi on of α2A l 2O 3,sub 2white corundum fine powder and silica powder in p r oper p r oporti on .Key words:in 2situ synthesize;mullite;castable基金项目:陕西省重点学科建设专项资金资助项目作者简介:马小斌(19812),男,硕士研究生.主要从事高温结构陶瓷方面的研究.E 2mail:21585676@qq .com1 引 言随着我国水泥工业的结构调整,近几年,大、中型新型干法水泥窑得到了大力发展,同时也对水泥窑用耐火浇注料提出了更高的要求[1]。

刚玉和碳化硅因强度高、耐磨性好、高温性能优异,而成为水泥窑用耐火浇注料的优质原料。

但由于刚玉和碳化硅烧结性能差,采用普通结合剂会使产品的高温性能降低。

如采用铝酸钙水泥作为结合剂时,低温结合强度较好,但中、高温热处理后强度差[2]。

因此本试验采用氧化硅微粉、亚白刚玉细粉、氧化铝微粉和莫来石微粉作为基质,并掺加高铝水泥作为结合剂,旨在研究基质中A l 2O 3/Si O 2对浇注料性能的影响,尤其是对中高温热处理后的强度的影响。

第3期马小斌等:基质中A l2O3/Si O2对高铝矾土2莫来石2碳化硅质浇注料性能的影响5952 试 验2.1 原 料骨料采用粒度8~5、5~3、3~1mm的特级铝矾土(A lO3≥90%)和粒度≤1mm的烧结莫来石(J MS2270);基质料采用粒度≤0.088mm的碳化硅粉(Si C≥97%)、粒度≤0.074mm的莫来石粉、亚白刚玉粉(w(A lO3)≥97%)、Si O2微粉和α2A l2O3微粉;以铝酸钙水泥为结合剂;分散剂采用六偏磷酸钠(SHP)。

主要2原料的化学组成见表1。

表1 主要原料的化学组成Tab.1 Che m i ca l co m positi on s of ma i n st arti n g ma ter i a ls wt% Component A l2O3Si O2Fe2O3R2O Ca O Ti O2Si C Special grade bauxite92.252 1.610.320.4122Sintered mullite72.2026.150.710.35222 V ice2white97.050.540.310.200.220.752 uf2Si O20.3592.50.2120.2522α2A lO399.010.040.06220.0122Si C0.3120.1422297.03 Calcium alum inate cements68.620.720.160.0829.5222.2 试样制备及性能检测浇注料试样中骨料和细粉的质量比为65∶35,掺加5%的水和0.2%的六偏磷酸钠。

具体配比见表2。

根据配比称量物料,混合均匀后制成40mm×40mm×160mm的试样。

常温下养护24h,经110℃×24h干燥,然后将试样于1100℃×3h和1500℃×3h烧结,分别按Y B/T5203293、Y B/T5200293和Y B/T5201293测量烧后试样的线变化率、显气孔率、抗折强度、耐压强度和体积密度。

并对试样做SE M和E DX检测分析。

表2 浇注料试样的配比Tab.2 For m ul a s of spec i m en s wt% Numbers S1S2S3S4 Special grade bauxite(1~8mm)55555555Sintered mullite(0~1mm)10101010 Si C(<0.074mm)10101010 Sintered mullite(<0.074mm)9630A lum ina powder7101316Silicon di oxide powder5555Calcium alum inate ce ments4444A l2O3/Si O2in matrix 1.48 2.11 2.74 3.37 (注:由于铝酸钙水泥中的A lO3以铝酸盐形式存在,因此计算基质中A l2O3/Si O2时没有考虑铝酸钙水泥)23 结果与讨论3.1 基质中A l2O3/S i O2对浇注料体积密度和显气孔率的影响不同条件下处理后试样的体积密度和显气孔率见图1、图2。

可以看出:随着细粉中A lO3/Si O2比的增大,经110℃×24h、1100℃×3h和1500℃×3h热处理后2试样的体积密度逐渐增大。

总的趋势是:随着热处理温度的升高浇注料的体积密度增大,随着A lO3/Si O22的增大体积密度增大。

其中基质中A lO3/Si O2从1.48增大到2.11时体积密度增加比较平缓,而从2.11增2大到2.74时增幅最大,再增加到3.37时增幅又趋于平缓。

这可能是由于当氧化铝粉加入量达到13%后浇注料基质中A lO3/Si O2为2.74,有利于原位莫来石的生成。

由图2可以看出,随着基质中A l2O3/Si O2增大2显气孔率变化不大,110℃×24h热处理后显气孔率最低,1500℃×3h热处理后显气孔率居中,1100℃×3 研究快报硅酸盐通报 第28卷596h热处理后显气孔率最大。

这可能是由于浇注料中加入了4%的铝酸钙水泥作为低温结合剂,且浇注料颗粒级配合理使浇注料密实,显气孔率较低。

经1100℃×3h后,浇注料基质中的A lO3微粉与Si O2微粉反应2和生成莫来石、局部开始烧结气孔增多。

1500℃×3h热处理后由于浇注料中Si C颗粒表面氧化生成Si O2CO2气体,新生成的Si O2阻塞了部分气孔形成闭气孔,及原位合成莫来石的生成引起的体积膨胀,使得显气孔率降低。

3.2 基质中A l2O3/S i O2对浇注料线变化率的影响图3所示为不同温度下热处理后试样的线变化率。

从图中可以看出:1100℃×3h热处理后各试样都产生了微小的收缩,并且收缩量差别不大;1500℃×3h热处理后各试样表现为膨胀,这是由于部分Si C氧化发生膨胀反应所致,并随着基质中A lO3/Si O2的增大,膨胀量减小。

浇注料基质中A l2O3/Si O2为2.74和23.37的试样的膨胀量最小且基本相等,这可能是由于在这两个试样中含有更多的原位生成莫来石,一方面合成莫来石引起体积膨胀可封闭部分气孔,另一方面这些原位生成莫来石阻止了部分Si C的氧化。

3.3 基质中A l2O3/S i O2对浇注料常温抗压强度和抗折强度的影响不同温度热处理后试样的抗压强度和抗折强度见图4、图5。

可以看出:随着基质中A lO3/Si O2的增大,1100℃×3h和1500℃×3h热处理后试样的常温抗折强度2和常温抗压强度呈逐渐增大的趋势;而110℃×24h处理后试样的常温抗折强度和常温抗压强度变化不大。

这可能是由于在低温状况下,浇注料的力学性能主要取决于其低温结合剂,4个试样中都掺加了4%的铝酸钙水泥,因此低温强度相差不大。

1100℃×3h热处理后试样的常温抗折强度和常温抗压强最高。

这主要是由于浇注料中掺加的氧化铝微粉、亚白刚玉细粉和氧化硅微粉在1100℃反应生成莫来石,这些原位合成针状莫来石纵横交错形成网络结构[3]。

使得浇注料具有很高的强度。

尤其是浇注料基质中A lO3/Si O2达2到2.74后,浇注料的力学性能更为优异。

1500℃×3h热处理后S试样的常温抗折强度达16.8MPa、常温3 第3期马小斌等:基质中A l 2O 3/Si O 2对高铝矾土2莫来石2碳化硅质浇注料性能的影响597 抗压强度达158.0MPa,线变化率0.23,主要是原位合成莫来石发育长大,主晶相与基质间结合紧密,形成较好的陶瓷结合,气孔率仅13.5%,说明其烧结良好。