热处理工艺(2)(1)

热处理作业规程(三篇)

热处理作业规程第一章引言1.1 作业目的本规程的目的是确保热处理作业过程的安全性和质量,保证作业人员的安全以及作业结果的合格性。

1.2 适用范围本规程适用于所有进行热处理作业的场所,包括钢铁、有色金属、玻璃等行业。

第二章作业内容2.1 作业准备2.1.1 作业计划在进行热处理作业之前,应编制详细的作业计划,包括作业时间、作业人员、作业设备等。

2.1.2 作业材料准备根据作业计划,检查作业所需材料的数量和质量,确保材料符合热处理要求。

2.2 作业设备2.2.1 设备检查在进行热处理作业之前,应对设备进行检查,确保设备完好,没有任何损坏或故障。

2.2.2 设备操作按照设备操作规程进行操作,确保设备运行正常。

2.3 作业操作2.3.1 温度控制根据热处理要求,控制作业过程中的温度,确保温度在规定范围内。

2.3.2 时间控制根据热处理要求,控制作业过程中的时间,确保作业时间达到要求。

2.3.3 作业记录记录作业过程中的温度、时间等关键参数,以备后续分析和评估。

第三章安全措施3.1 个体防护作业人员应佩戴适当的个体防护装备,包括帽子、手套、防护眼镜等。

3.2 设备安全所有热处理设备都应符合国家安全标准,设备运行过程中应保持设备的安全性能。

3.3 废气排放热处理过程会产生废气,应采取措施进行排放处理,确保环境安全。

第四章质量控制4.1 作业前检查在进行热处理作业之前,应对材料进行检查,确保材料质量符合要求。

4.2 温度控制根据热处理要求,严格控制作业过程中的温度,确保温度在规定范围内。

4.3 时间控制根据热处理要求,严格控制作业过程中的时间,确保作业时间达到要求。

4.4 作业记录记录作业过程中的关键参数,并进行分析和评估,确保作业结果的质量。

第五章作业验收5.1 验收标准根据热处理要求,制定详细的验收标准,包括温度、硬度等指标。

5.2 验收程序按照验收标准进行验收,记录验收结果,并根据结果对作业进行评价。

5.3 不合格处理如果作业结果不合格,应分析原因,并采取措施进行纠正和改进。

热处理

1、热处理同其它工艺过程的关系及其在机械制造中的地位和作用。

钢的热处理操作有哪些基本类型?答:⑴热处理包括普通热处理和表面热处理;普通热处理里面包括退火、正火、淬火和回火,表面热处理包括表面淬火和化学热处理,表面淬火包括火焰加热表面淬火和感应加热表面淬火,化学热处理包括渗碳、渗氮和碳氮共渗等。

⑵热处理是机器零件加工工艺过程中的重要工序。

一个毛坯件经过预备热处理,然后进行切削加工,再经过最终热处理,经过精加工,最后装配成为零件。

热处理在机械制造中具有重要的地位和作用,适当的热处理可以显著提高钢的机械性能,延长机器零件的使用寿命。

热处理工艺不但可以强化金属材料、充分挖掘材料潜力、降低结构重量、节省材料和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命.此外,通过热处理还可使工件表面具有抗磨损、耐腐蚀等特殊物理化学性能。

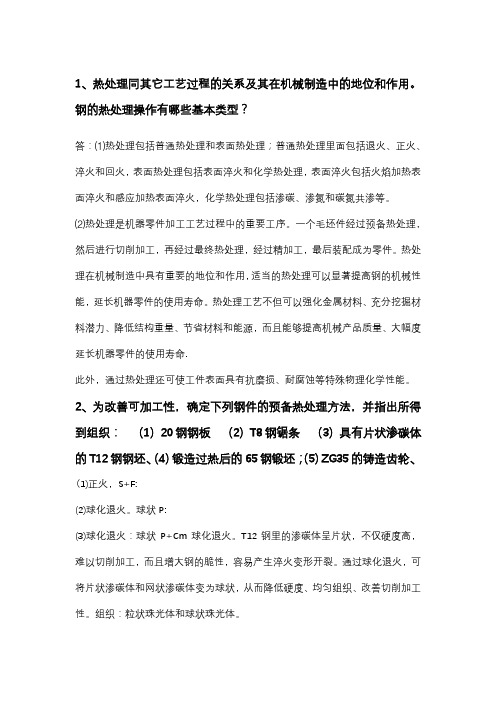

2、为改善可加工性,确定下列钢件的预备热处理方法,并指出所得到组织:(1)20钢钢板(2)T8钢锯条(3)具有片状渗碳体的T12钢钢坯、(4)锻造过热后的65钢锻坯;(5)ZG35的铸造齿轮、(1)正火,S+F:(2)球化退火。

球状P:(3)球化退火:球状P+Cm球化退火。

T12钢里的渗碳体呈片状,不仅硬度高,难以切削加工,而且增大钢的脆性,容易产生淬火变形开裂。

通过球化退火,可将片状渗碳体和网状渗碳体变为球状,从而降低硬度、均匀组织、改善切削加工性。

组织:粒状珠光体和球状珠光体。

(4) 完全退火。

锻造后过热组织晶粒剧烈粗化并分布不均匀,且存在残余内应力。

因此退火目的是细化晶粒、均匀组织、消除内应力、降低硬度,改善切削加工性。

组织:晶粒均匀细小的少量铁素体和大量珠光体。

(5) 完全退火:经铸造后齿轮存在晶粒粗大并不均匀现象,且存在残余内应力。

因此退火目的是细化晶粒、均匀组织、消除内应力、降低硬度,改善切削加工性。

组织:晶粒均匀细小的少量铁素体和大量珠光体3、为什么要对钢件进行热处理?通过热处理可以改变钢的组织结构,从而改善钢的性能。

热处理(PPT)

莱氏体

科技开发研究中心

2.2.2铁碳合金相图

PSK:共析线

S ⇄FP+ Fe3C

共析转变的产物是 与Fe3C的 机械混合物,称作珠光体,用P 表示。 珠光体的组织特点是两相呈片层 相间分布,性能介于两相之间。 PSK线又称A1线 。

分辨。室温组织为P2铁碳合金相图

㈢ 亚共析钢的结晶过程

0.09~0.53%C亚共析钢冷却时发生包晶 反应. 以0.45%C的钢为例 合金在4点以前通过匀晶—包晶—匀晶 反应全部转变为。到4点,由 中析出

A H J

Ⅲ

B

。到5点, 成分沿GS线变到S点, 发生

科技开发研究中心

2.2.2铁碳合金相图

⑶ 其它相线

GS,GP— ⇄ 固溶体 转变线, GS又称A3 线。

HN,JN—δ⇄ 固溶体转

变线, ES—碳在 -Fe中的固溶 线。又称Ac m线。 PQ—碳在-Fe中的固溶

线。

科技开发研究中心

2.2.2铁碳合金相图

SEI

热处理

科技开发研究中心

钢的热处理

改善钢的性能,主要有两条途径:

一是合金化 二是热处理

1、热处理:是指将钢在固态下加热、保温和冷却,以改 变钢的组织结构,获得所需要性能的一种工艺.

为简明表示热处理的基本

工艺过程,通常用

温度—时间坐标绘出 热处理工艺曲线。

科技开发研究中心

2.2.3钢的加热转变

科技开发研究中心

2.2.3钢的加热转变

影响奥氏体晶粒长大的因素

⑴加热温度和保温时间: 加热温度高、保温时间长, 晶粒粗大. ⑵加热速度: 加热速度越快,过热度越大, 形核率越高, 晶粒越细.

热处理工艺简图

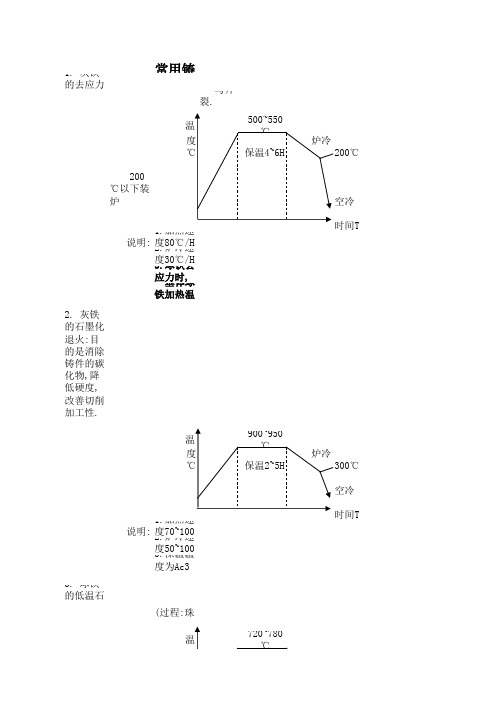

常用铸铁热处理工艺图1. 灰铁的去应力退火(人工时效):目的是降低铸件的内应力,改善切削加工性,减少变形与开裂.说明:1.加热速度80℃/H以下;2.炉冷速度30℃/H以下,炉冷到200℃左右出炉空冷.3.球铁去应力时,铁素体基体球铁加热温度为600~650℃,珠光体基体球铁加热温度为550~600℃,炉冷到200~250℃后出炉空冷.2. 灰铁的石墨化退火:目的是消除铸件的碳化物,降低硬度,改善切削加工性.说明:1.加热速度70~100℃/H;2.炉冷速度50~100℃/H,炉冷到300℃左右出炉空冷.3.保温温度为Ac3以上50~100℃,保温时间为2~5H.3. 球铁的低温石墨化退火:目的是提升铁素体含量,降低珠光体含量,获得高韧性球铁.(过程:珠光体中的渗碳体分解为铁素体和石墨)说明:1.炉冷到600~650℃后出炉空冷(在600~400℃炉冷会出现缓冷脆性);2.如果出现缓冷脆性,则可将铸件重新加热到720~760℃后保温3~6H,即重复该工艺.4. 球铁的高温石墨化退火:消除自由渗碳体(对于一次渗碳体,需经14~16H退火才能分解)说明:1.炉冷到600~650℃后出炉空冷(在600~400℃炉冷会出现缓冷脆性);2.如果出现缓冷脆性,则可将铸件重新加热到720~760℃后保温3~6H,然后炉冷到600~650℃进行空冷.3.900~950℃段,基体为完全奥氏体和石墨.4.对于一次渗碳体(液相转变为固相,共晶转变(1148℃)(形成奥氏体和一次渗碳体)时的产物)和二次渗碳体(ES线,从奥氏体中析出),热处理过程已不能将其消除.5. 对于既含有自由渗碳体,又需要获得高韧性球铁,可将上述3和4两种工艺结合使用.600~650℃6. 球铁的高温正火(也叫完全奥氏体化正火):目的是获得珠光体型基体(75%以上),具有高强度,高韧性,高耐磨性.说明:1.保温温度为Ac3+30~50℃,保温时间为1~3H.2.冷却方式可以为静止空冷(最为常用),吹风冷却和喷雾冷却.一般不使用吹风冷却和喷雾冷却,以避免冷却过程不均匀.3.在高温正火前,如果铸件含有自由渗碳体,则必须先进行高温退火.4.正火后通常需要进行回火,以调整产品的整体指标.7. 球铁的中(低)温正火(也叫部分奥氏体化正火):目的是细化晶粒,获得均匀细密的组织,提高强度和耐磨性.时间T说明:1.保温温度为Ac3上,下限之间;保温时间为1~2H.2.最终基体组织为"P+F+石墨".8. 球铁的调质处理(淬火+高温回火):目的是获得高强度,高硬度,高耐磨性,同时具有一定塑性的高性能产品.说明:1.保温温度为Ac1+30~50℃,保温时间为20~60分钟.2.调质后的基体组织为回火索氏体.3.回火分高温回火(500~650℃),中温回火(350~500℃)和低温回火 (150~250℃)三种.低温回火后得到回火马氏体,中温回火后得到回火屈氏体.在300℃左右回火时,常使脆性增大,此现象称为第一类回火脆性.应避免在此区间回火.4.淬火一般不选用水冷,盐水或碱水冷却,以防淬裂或生锈.5.冷却油为矿物油.6.调质的保护气氛通常为CO,其与渗碳的主要区别是碳势不同. (渗碳的碳势>>调质)7.淬火的加热速度可以达到400℃/H.8.回火一般用空冷方式.。

热处理知识

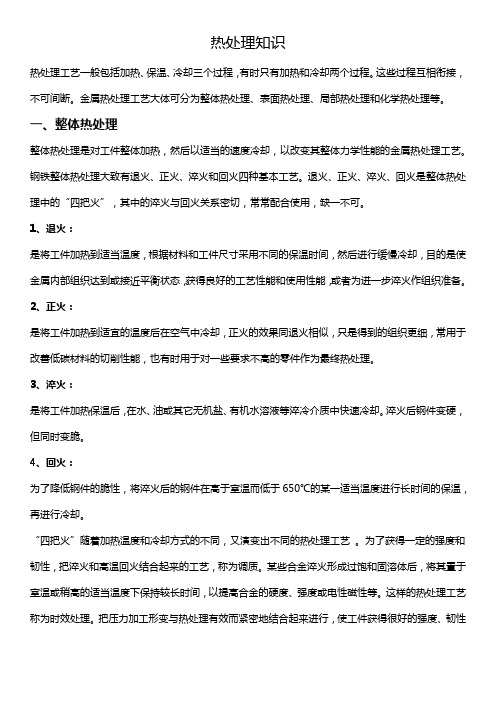

热处理知识热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。

这些过程互相衔接,不可间断。

金属热处理工艺大体可分为整体热处理、表面热处理、局部热处理和化学热处理等。

一、整体热处理整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺。

钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺。

退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。

1、退火:是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,或者为进一步淬火作组织准备。

2、正火:是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善低碳材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理。

3、淬火:是将工件加热保温后,在水、油或其它无机盐、有机水溶液等淬冷介质中快速冷却。

淬火后钢件变硬,但同时变脆。

4、回火:为了降低钢件的脆性,将淬火后的钢件在高于室温而低于650℃的某一适当温度进行长时间的保温,再进行冷却。

“四把火”随着加热温度和冷却方式的不同,又演变出不同的热处理工艺。

为了获得一定的强度和韧性,把淬火和高温回火结合起来的工艺,称为调质。

某些合金淬火形成过饱和固溶体后,将其置于室温或稍高的适当温度下保持较长时间,以提高合金的硬度、强度或电性磁性等。

这样的热处理工艺称为时效处理。

把压力加工形变与热处理有效而紧密地结合起来进行,使工件获得很好的强度、韧性配合的方法称为形变热处理;在负压气氛或真空中进行的热处理称为真空热处理,它不仅能使工件不氧化,不脱碳,保持处理后工件表面光洁,提高工件的性能,还可以通入渗剂进行化学热处理。

二、表面热处理只加热工件表层,以改变其表层力学性能的金属热处理工艺。

为了只加热工件表层而不使过多的热量传入工件内部,使用的热源须具有高的能量密度,即在单位面积的工件上给予较大的热能,使工件表层或局部能短时或瞬时达到高温。

金属工艺学电子教学教案——第四章 钢的热处理02(高教版 王英杰主编)

第四节淬火教学重点与难点1.重点淬火、回火2.难点淬透性和淬硬性教学方法与手段1.利用挂图等教具。

2.举生活中应用淬火与回火的现象,分析原理与应用,触类旁通。

教学组织1.复习提问10分钟2.讲解75分钟3.小结5分钟教学内容♦钢的淬火是指工件加热奥氏体化后以适当方式冷却获得马氏体或(和)贝氏体组织的热处理工艺。

♦临界冷却速度是指获得马氏体的最低冷却速度。

♦马氏体是碳或合金元素在α-Fe中的过饱和固溶体,是单相亚稳组织,硬度较高,用符号M表示。

马氏体的硬度主要取决于马氏体中碳的质量分数。

马氏体中由于溶入过多的碳原子,从而使α-Fe晶格发生畸变,增加其塑性变形抗力,故马氏体中碳的质量分数越高,其硬度也越高。

一、淬火(一)淬火的目的淬火的目的主要是使钢件得到马氏体(和贝氏体)组织,提高钢的硬度和强度,与适当的回火工艺相配合,更好地发挥钢材的性能潜力。

(二)淬火工艺1.淬火加热温度的确定亚共析钢淬火加热温度为Ac以上30℃~50℃。

3以上30℃~50℃。

共析钢和过共析钢淬火加热温度为Ac12.淬火介质常用的淬火冷却介质有油、水、盐水、硝盐浴和空气等。

3.淬火方法(1)单液淬火。

♦将已奥氏体化的钢件在一种淬火介质中冷却的方法。

例如,低碳钢和中碳钢在水中淬火,合金钢在油中淬火等。

单液淬火方法主要应用于形状简单的钢件。

(2)双液淬火。

♦将工件加热奥氏体化后先浸入冷却能力强的介质中,在组织即将发生马氏体转变时立即转入冷却能力弱的介质中冷却的方法,称为双液淬火。

例如,先在水中冷却后在油中冷却的双液淬火。

双液淬火主要适用于中等复杂形状的高碳钢工件和较大尺寸的合金钢工件。

(3)马氏体分级淬火♦工件加热奥氏体化浸入温度稍高于或稍低于Ms点的盐浴或碱浴中,保持适当时间,在工件整体达到冷却介质温度后取出空冷以获得马氏体组织的淬火方法,称为马氏体分级淬火。

马氏体分级淬火能够减小工件中的热应力,并缓和相变过程中产生的组织应力,减少淬火变形。

热处理工艺规程(工艺参数)

热处理⼯艺规程(⼯艺参数)热处理⼯艺规程B/Z61.012-95(⼯艺参数)2005年12⽉5⽇⽬录1.主题内容与适⽤范围 (1)2.常⽤钢淬⽕、回⽕温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4⼏点说明 (6)3.常⽤钢正⽕、回⽕及退⽕温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3⼏点说明 (8)4.常⽤钢去应⼒温度 (10)5.各种热处理⼯序加热、冷却范围 (12)5.1淬⽕……………………………………………………………………………………………1 2 5.2 正⽕及退⽕ (14)5.3回⽕、时效及去应⼒ (15)5.4⼯艺规范的⼏点说明 (16)6.化学热处理⼯艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理⼯艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有⾊⾦属热处理⼯艺规范 (26)8.1铝合⾦的热处理 (26)8.2铜及铜合⾦ (26)9.⼏种钢锻后防⽩点⼯艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理⼯艺规程(⼯艺参数)1.主题内容与适⽤范围本标准为“热处理⼯艺规程”(⼯艺参数),它主要以企业标准《⾦属材料技术条件》B/HJ-93年版所涉及的⾦属材料和技术要求为依据(不包括⾼温合⾦),并收集了我公司⽣产常⽤的⼯具、模具及⼯艺装备⽤的⾦属材料。

本标准适⽤于汽轮机、燃⽓轮机产品零件的热处理⽣产。

2.常⽤钢淬⽕、回⽕温度2.1 要求综合性能的钢种:表1注:①采⽤⽇本材料时,淬⽕温度为960~980℃,回⽕温度允许⽐表中温度⾼10~30℃。

②有效截⾯⼩于20mm者可采⽤空冷。

2.2要求淬硬的钢种(新HRC>30)表2注:①回⽕后油冷。

②淬⽕加热时要加以保护,以防脱碳。

③回⽕脆性区为500~510℃,严禁采⽤。

热处理原理与工艺

热处理原理与工艺亚共析钢加热转变时是否也存在碳化物溶解阶如果亚共析钢通过缓慢冷却获得预共析铁素体和珠光体,则碳化物聚集在珠光体中,只有珠光体具有共析成分。

加热转变时,层状珠光体直接转变为奥氏体,无碳化物溶解;如果对共析钢进行淬火和回火,以获得均匀分布的粒状碳化物和铁素体基体组成的混合结构,则在加热转变过程中,铁素体转变为奥氏体后,碳化物将溶解相图临界点与实际生产临界点答:当钢被实际加热和冷却时,相变是在不平衡条件下完成的。

因此,钢中的相变温度不可避免地偏离相图上的平衡临界温度,并会出现一定的滞后现象,即过热或过冷。

相变温度在加热过程中趋于高温,在冷却过程中趋于低温。

加热或冷却的速度越大,转变偏离平衡临界点的程度就越大。

讨论了粒度的本质和作用。

答:本质晶粒度是根据标准试验方法在930±10℃保温3-8小时后测定钢中晶粒的大小。

本质晶粒度表示钢在一定条件下奥氏体晶粒长大的倾向性,是加热过程中奥氏体晶粒是否容易长大的标志。

控制钢材或钢锻件的本质晶粒度,是为了保证制件最终热处理后具有细晶组织如何区别高碳钢的回火马氏体与下贝氏体?答:下贝氏体的特征是在针片状铁素体基体上分布着很细的碳化物,这些碳化物在晶内呈针状,两端尖,针叶基本不交叉,但可交接。

二者的不同之处是:马氏体有层次之分,下贝氏体颜色一致,没层次之分;下贝氏体的碳化物质点比回火马氏体粗,会产生聚集长大,回火马氏体颜色较浅,碳化物分布比较均匀,易受腐蚀变黑如果高速钢刀具在300度淬火和回火后交付,会发生什么?答:高速钢含碳量高,淬火后含有大量残余奥氏体没有转变,只经300度回火,会使残余奥氏体无法充分分解和转变,合金碳化物析出偏少,造成硬度偏低;另外,高速钢在工作时的温度高于300℃,会发生回火转变,发生相变化,使尺寸不稳定,硬度不足Cr12MoV高猝灭高回程、低猝灭低回程答:1000度淬火时合金碳化物溶解较少,合金元素进入奥氏体也很少,ms点变化不大,所得的残余奥氏体较少,大量合金碳化物仍存在钢中,所以淬火后的组织就能保证钢的硬度,采用低温回火只用于消除淬火应力,无需进行组织调整;而经过1100度淬火,会有碳化物分解,大量碳和合金元素融入奥氏体,使其含碳量升高,淬透性升高,ms点下降,冷却到室温后残余奥氏体较多,硬度降低,此时在510度下高温回火,使残余奥氏体充分转变为马氏体,同时析出合金碳化物,产生二次硬化,提高硬度影响加热速度的因素有哪些?为什么?答:(1)加热方法的不同。