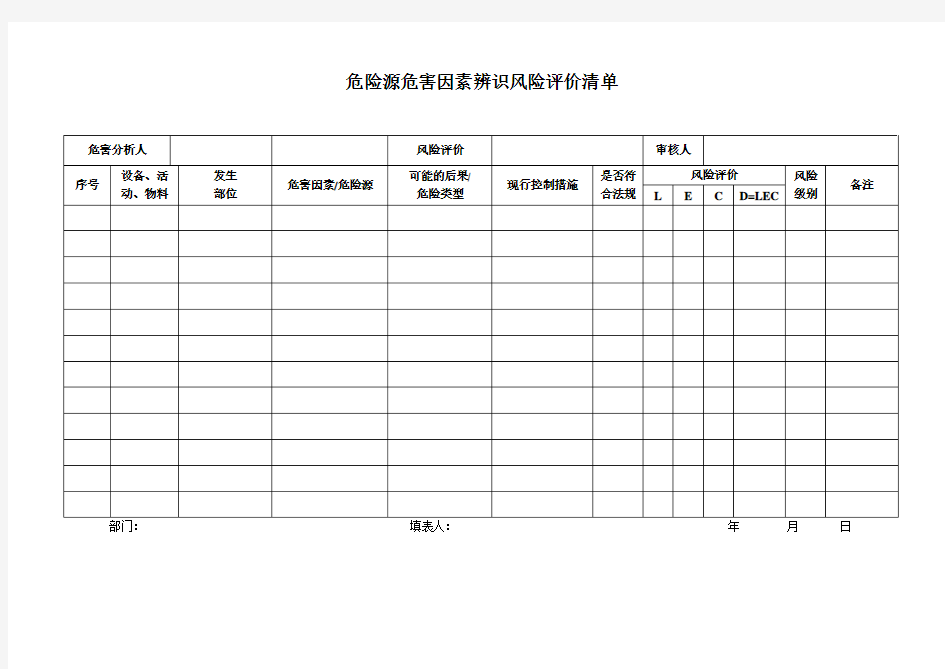

危险源危害因素辨识风险评价清单

危险源危害因素辨识风险评价清单

最新危险有害因素辨识表

危险有害因素辨识表

吴忠市强胜化工有限公司 危险、有害因素辨识 强胜公司安全科 2014年5月20日 仅供学习与交流,如有侵权请联系网站删除谢谢42

目录 危险有害因素辩识一览表 (1) 1.后勤危险有害因素辩识 (1) 1.1公司办危险、有害因素辩识一览表 (1) 1.3财务科危险、有害因素辩识一览表 (3) 1.4采购危险、有害因素辩识 (4) 1.5食堂危险、有害因素辩识一览表 (5) 1.6过磅房危险、有害因素辨识一览表 (6) 1.7仓库危险、有害因素辩识一览表 (7) 1.8 化验室危险、有害因素辩识一览表 (8) 1.9 门卫危险、有害因素辩识一览表 (9) 1.10车队危险、有害因素辩识 (10) 2.水解车间危险、有害因素辨识 (11) 2.1原料车间危险、有害因素辩识 (11) 2.2水解车间危险、有害因素辩识 (15) 2.3精制车间危险、有害因素辩识 (21) 2.5配电室危险、有害因素辩识一览表 (25) 2.6机修车间危险、有害因素辩识 (28) 4锅炉车间有害因素辨识 (40) 4.自然灾害危险、有害因素辨识 (42) 仅供学习与交流,如有侵权请联系网站删除谢谢0

危险有害因素辩识一览表 1.后勤危险有害因素辩识 1.1公司办危险、有害因素辩识一览表 危险、有害因素辩识一览表 单位:公司办 区域工艺:办公室作业岗位岗位日期:2014年05月 仅供学习与交流,如有侵权请联系网站删除谢谢42

1.2工会危险、有害因素辩识 危险、有害因素辩识一览表 单位:工会 区域工艺:办公室作业岗位岗位日期:2014年05月 仅供学习与交流,如有侵权请联系网站删除谢谢42

危险源清单及辨识评价表(参考)

危险源清单及辨识评价表 HLC/CD/JL5.5-04 单位:乐果车间 时间:2007年3月20日 序 号 活动危 险 源 状 态 时 态 可 能 导 致 事 故 风险值D=L×E×C风 险 分 级 备 注 事故 发生 的 可能 性(L) 人员暴 露在危 险环 境中频 繁程度 (E) 事故 后果 的严 重性 (C) 风险值 D= L×E×C 1 硫化 生产投料时不开排 空导致H2S大 量溢出 异 常 过 去 中毒 事故 6631082重 大 2母液水分超标 投料生产造成 H2S溢出异 常 过 去 中毒 事故 3671262重 大 3甲醇滴加速度 过快,反应温 度急升正 常 过 去 冲料 事故 333273 4碱泵损坏,使 H2S直接排放正 常 过 去 中毒 事故 661363 5操作人员不正 确使用防护用 品正 常 过 去 人身 伤害 361183 6P2S5搬运、存 放时被雨水淋 湿正 常 将 来 中毒 事故 361183 7甲醇存放管理 不善异 常 现 在 火灾 事故 167423 8重复向甲醇中 加催化剂三乙 胺异 常 将 来 冲料 事故 661363 9上下楼梯滑倒异 常过 去 人身 伤害 661363

10接触高温暖气 片、裸露的蒸 汽管线异 常 过 去 灼烫 事故 661363 11 甲醇 生产溶解氯乙酸时 不穿戴防护用 品 异 常 过 去 灼烫 事故 661363 12正 常过 去 灼烫 事故 661363 13正 常过 去 灼烫 事故 661363 14 SOP 生产正 常 将 来 中毒 事故 661363 15异 常过 去 爆炸 事故 3661082重 大 16 合成 生产正 常 现 在 灼烫 事故 661363 17正 常现 在 灼烫 事故 661363 18紧 急现 在 爆炸 事故 3671262重 大 19 产紧 急 现 在 物体 打击 661363

危险源辨识与风险评价表完美

LEC评价法 LEC评价法是对具有潜在危险性作业环境中的危险源进行半定量的安全评价方法。该方法采用与系统风险率相关的3种方面指标值之积来评价系统中人员伤亡风险大小。这3种方面分别是:L为发生事故的可能性大小;E为人体暴露在这种危险环境中的频繁程度;C为一旦发生事故会造成的损失后果。 风险分值D=LEC。D值越大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围内。 对这3种方面分别进行客观的科学计算,得到准确的数据,是相当繁琐的过程。为了简化评价过程,采取半定量计值法。即根据以往的经验和估计,分别对这3方面划分不同的等级,并赋值。具体如下: 事故发生的可能性(L) 分数值事故发生的可能性 10 完全可以预料 6 相当可能 3 可能,但不经常 1 可能性小,完全意外 0.5 很不可能,可以设想 0.2 极不可能 0.1 实际不可能 暴露于危险环境的频繁程度(E) 分数值暴露于危险环境的频繁程度 10 连续暴露 6 每天工作时间内暴露

3 每周一次或偶然暴露 2 每月一次暴露 1 每年几次暴露 0.5 非常罕见暴露 发生事故产生的后果(C) 分数值发生事故产生的后果 100 10人以上死亡 40 3~9人死亡 15 1~2人死亡 7 严重 3 重大,伤残 1 引人注意 风险分析 根据公式: 风险D=LEC 就可以计算作业的危险程度,并判断评价危险性的大小。其中的关键还是如何确定各个分值,以及对乘积值的分析、评价和利用。 D值危险程度 >320 极其危险,不能继续作业 160-320 高度危险,要立即整改 70-160 显著危险,需要整改 20-70 一般危险,需要注意

危险有害因素识别及风险评价表

单位:XXXXXXXXXX填表日期:2017年1月5日编号:01 序号作业 活动 危险源(危 害因素) 可能的 事故、 后果 判 别 依 据 作业条件危险性 评价(LEC) 控制措施 不 可 容 许 风 险 L E C D 风 险 级 别 1电焊作 业 培训不到位 人员伤 害 D3215903 执行产品生 产安装管理 程序、培训 管理程序、 安全技术操 作规程、电 焊气焊作业 指导书,加 强监督管理 1电线破损老 化 触电 D1*******无漏电保护 器 D3*******外壳带电D1******* 未穿戴防护 服 D3*******焊钳绝缘不 好 D1*******操作场所附 近有易燃物 火灾 D3*******焊接时无防 火措施 D3*******焊接时产生 弧光 眼睛伤 害 D3231810焊接时产生 有毒气体 中毒D123610电焊火花烫伤D6233620 培训不到位 人员伤 D3215903 执行安全技 1

2手工气 焊 (割) 作业 害术操作规 程、培训管 理程序、电 焊气焊作业 指导书,加 强监督管理直接在水泥 地面上切割 D3231810 焊(割)炬 操作时回火 火灾 D3635420停止作业后 焊(割)炬 未关严 D3376320 氧气、乙炔 皮管老化 D3******* 焊(割)炬 各阀门密封 不严 D3635420 操作场所附 近有易燃物 D3*******焊接时无防 火措施 D3******* 3叉车作 业 培训不到位 人员伤 亡 D3215903 执行产品生 产安装管理 程序、培训 管理程序、 起重搬运安 全作业指导 书,并加强 监督管理 1 设备损 坏 D3*******超高作业 物体砸 人 D1011101 严禁超高作 业、佩戴安 全防护用 品,设专人 指挥 物体损 坏 D1*******超负荷作业 叉车及 物体损 坏 D1011101 严禁超负荷 工作、禁止 叉车带人、 佩戴安全防 护用品、设 专人指挥, 0叉车带人 人员伤 害 D3274220

危险有害因素辨识风险评价与风险控制管理制度

危险有害因素辨识、风险评价与风险控制管理制度 8.1.1危险源辨识与风险评价管理制度 为了加强安全管理,推进危险源(即危险有害因素)辨识、风险评价及风险控制的实施,查找和消除事故隐患,提高对事故的防范能力和对重大危险源的控制力,特制定本制度。 1、危险源辨识与风险评价部门职责 1)公司主要负责人最终批准重大风险控制计划清单; 2)生产安全部负责对公司所有的危险有害因素进行分析、归纳,并进行评价,初步评价出重大危险有害因素,并提交体系负责人确认; 3)班组长负责对所涉及业务范围内危险有害因素的辨识和评价,并将评价结果汇总到生产安全部。 2、评价人员的培训 对参与危险源辨识和风险评价相关人员进行关键任务观察和分析知识的培训。 3、危险源辨识程序 1)生产安全部组织危险源辨识,向各单位发出关于开展危险源辨识的通知,各相关单位负责人按照《金属非金属矿山安全规程》、《爆破安全规程》等标准、法规进行危险源辨识与风险评价; 2)各单位辨识各自的危险源,并上报生产安全部; 3)生产安全部根据上报的材料,组织有关人员对现场进行实地考察,汇总出公司的“危险源清单”。 4、风险评价程序 1)生产安全部组织相关人员对初始危险源进行评价,优先采用定性评价法。

2)参与评价的人员根据评价方法对每一个危险有害因素进行评价。 3)生产安全部将评价结果记录在《危险源辨识与风险评价结果表》上。 4)生产安全部根据危险源辨识与风险评价结果,依据现有的控制程序、规章制度、操作规程、安全措施、目标及管理方案制定出相应的风险控制措施。 5)生产安全部汇总出本公司的《重大风险控制计划清单》,并上报总经理审批实施。 5、危险源辨识与风险评价的范围 1)公司生产经营活动中所有常规和非常规的活动和所有进入工作场所的人员的活动; 2)工作场所的所有设备设施,无论是本公司的还是其他组织提供的; 3)公司所有生产过程、相关人员活动、工作场所及周边环境。 6、进行危险源辨识时考虑的因素: 1)现在、过去、将来,三种时态; 2)正常、异常、紧急,三种状态; 3)有关安全健康法律、法规及其他要求; 4)过去曾经出现过的事故、事件; 5)相关方的意见和建议。 7、危险源的确定原则和方法 1)危险源的确定原则,是根据违反安全生产法律、法规及其他要求的行为;潜在的、可能引发严重后果的影响安全生产的因素;过去发生过异常情况的原因;相关方产生抱怨的事项。 2)危险源辨识方法主要有交谈法、现场观察法、聘请专家识别法。 3)风险评价方法主要使用LEC法。

危险有害因素辨识(实用模板)

*******************公司危险有害因素辨识 ************有限公司 2014年06月20日

组长:副组长:成员:

1.企业简介 公司注册生产“大迪牌”自卸车、半挂车、宽体矿用车、水泥搅拌车、厢式运输车100余种专用车产品,是“福田欧曼”“中国陕汽”“中国重汽”“北奔重卡”“重庆红岩”“安徽华菱”等在华北地区重要的委改生产基地。 公司有两个生产车间,一个是下料车间,面积为1.1万平方米,主体为钢结构,主要工序是对铁板进行剪裁、打磨、焊接、切割,用到的主要设备有开平线、剪板机、折弯机、冲压机、焊机、数控切割机等。另一个车间是焊装车间,面积为2.5万平方米,主体为钢结构,主要工序是对下料车间加工好的工件进行焊接、打磨、喷涂、组装,用到的主要设备有焊机、角磨机、起重机等。 2.辨识过程 2.1生产过程的危险有害因素分析 (1)火灾 1)可燃气体较多,易造成火灾。 本公司各车间大多数采用钢保温结构,主要作业为焊接作业,过程中使用氧气、乙炔、二氧化碳、丙烷气体,这些为助燃、可燃气体,增加了建筑物内的火灾荷载,增大了火灾危险性,一旦发生火灾,这些气体燃烧猛烈,在燃烧时还会产生大量的高温有毒气体,如一氧化碳、二氧化碳等,还可能引起爆炸。往往会造成较大伤亡,并给扑救和疏散带来不便。 2)电气火灾 安装在顶、柱、墙上的照明灯具,多采用带状或分组安装的日光灯,数量较多,易发热起火。 低压线路短路火花造成火灾事故。

3)喷涂车间,产生有毒有害气体。 工件喷漆作业过程中使用喷枪进行作业,喷涂材料油漆、稀料,为易燃物,作业人员或周围有明火或火花,容易造成火灾,也能产生有毒有害气体,容易造成人员职业危害。 (2)机械伤害 车间内大型机械较多,大型折弯机、剪板机、冲压机、车床等机械设备,作业人员在作业时容易发生磕、碰伤、砸伤、物体打击等机械伤害。 (3)厂内机动车辆伤害 车间内厂内机动车辆频繁进入,经常在车间内、外进行工件转运,作业人员在作业时若不注意,容易造成车辆伤害。 (4)高处坠落 作业人员在升降机上作业时,作业人员不使用安全带等防护用品,可能发生人员高处坠落。 (5)触电 作业人员在使用手持式电动工具时,未安装漏电保护器或电动工具电源线破损,金属外壳带电,造成人员触电。 (6)粉尘 电焊作业过程中产生有害粉尘,容易造成人员职业危害。 (7)噪声 大型机床、折弯机、剪板机、冲压机、车床等机械设备运转过程中噪声,对作业人员造成职业危害。 2.2电气系统危险、有害因素辨识 电气系统存在的主要危险有害因素有触电、灼伤、火灾、高处坠落。具体

危险源辨识及评价表

×××××××××××××××××××××× 危险源辨识及评价表 ××××××××××××××××× ×××××××××× 1 危险源辨识及评价表 单位:陕西省第十一建筑工程公司第五经理部西北政法项目部

D=L×E×C 重大危险控制/应急重大危险源区活动/序人员源,用√标可能的风险源危险应急预案/设号施域措施 D C L E 识建筑选址不合理或搭建超过二层1 1 0.5 100 50 自然灾害 设施管理人员伤亡办公、生活50 0.5 100 2 建筑未经过设计或使用前未经验收合格 1 财产损失设施管理火灾事故应急救援未配备消防器材或使用易燃材料搭建;无消防通火灾 3 3 40 360 √ 3 消防管理预案道或消防通道阻塞40 40 触电 1 1 未通过漏电保护器接设或漏电保护器不动作4 用电管理电器使用 1 电器线路绝缘老化、过载或短路5 火灾30 2 15 1 6 6 6 1 电脑辐射电脑使用职业伤害职业防护7 126 7 6 复印机废粉、臭氧的排放3 办公及生员工管理上下班、外出办事发生道路交通事故90 15 8 6 1 员工管理人身伤害活区员工连续加班劳务管理126 7 9 3 6 1590101酒后驾车、疲劳驾驶、超速行6 司机管11交通事办公区无限速标志或减速措9061车辆管15 车辆未定期审验及保129061车辆管15 116食堂无卫生许可615 16炊事人员无健康6161 食物中后勤卫食堂管661117生熟食品未分案加传染118食堂没有防鼠、防蝇措661 19 厨房有腐蚀、变质食42 7 6 1 2 危险源辨识及评价表

3 危险源辨识及评价表