250mw燃煤电厂烟气除尘脱硫工程设计大学本科毕业论文

摘要

本设计针对烟煤废气的性质,采用布袋除尘,优化后的双循环湿式石灰石FGD 工艺去除二氧化硫。布袋除尘具有除尘效率高、造价低、处理烟气量大、低耗能、运行稳定等特点。目前, 湿式石灰石-石膏法烟气脱硫技术是大型电站的烟气脱硫技术中应用最广泛的一种,也是降低SO2排放量的最经济、有效的脱硫技术一。

关键词:二氧化硫燃煤废气布袋除尘器湿式石灰石-石膏法

Abstract

This design in view of the fuel oil waste gas nature, uses the clothsack dust removal, has the electrically charged doing -like absorbentspray method to remove the sulphur dioxide. The cloth sack dustremoval has the dust removal efficiency high, the construction costlow, the processing smoke magnanimous, lowly consumes energy. At present, the wet limestone - gypsum flue gas desulphurization technology is the major power plant flue gas desulphurization technology in the application of the most extensive one, at the same time, it is one of the most economic and effective desulfurization technologies that reduces SO2 emissions.

Key words: Sulphur dioxide Fuel waste gas The calico sack divideds by the dust

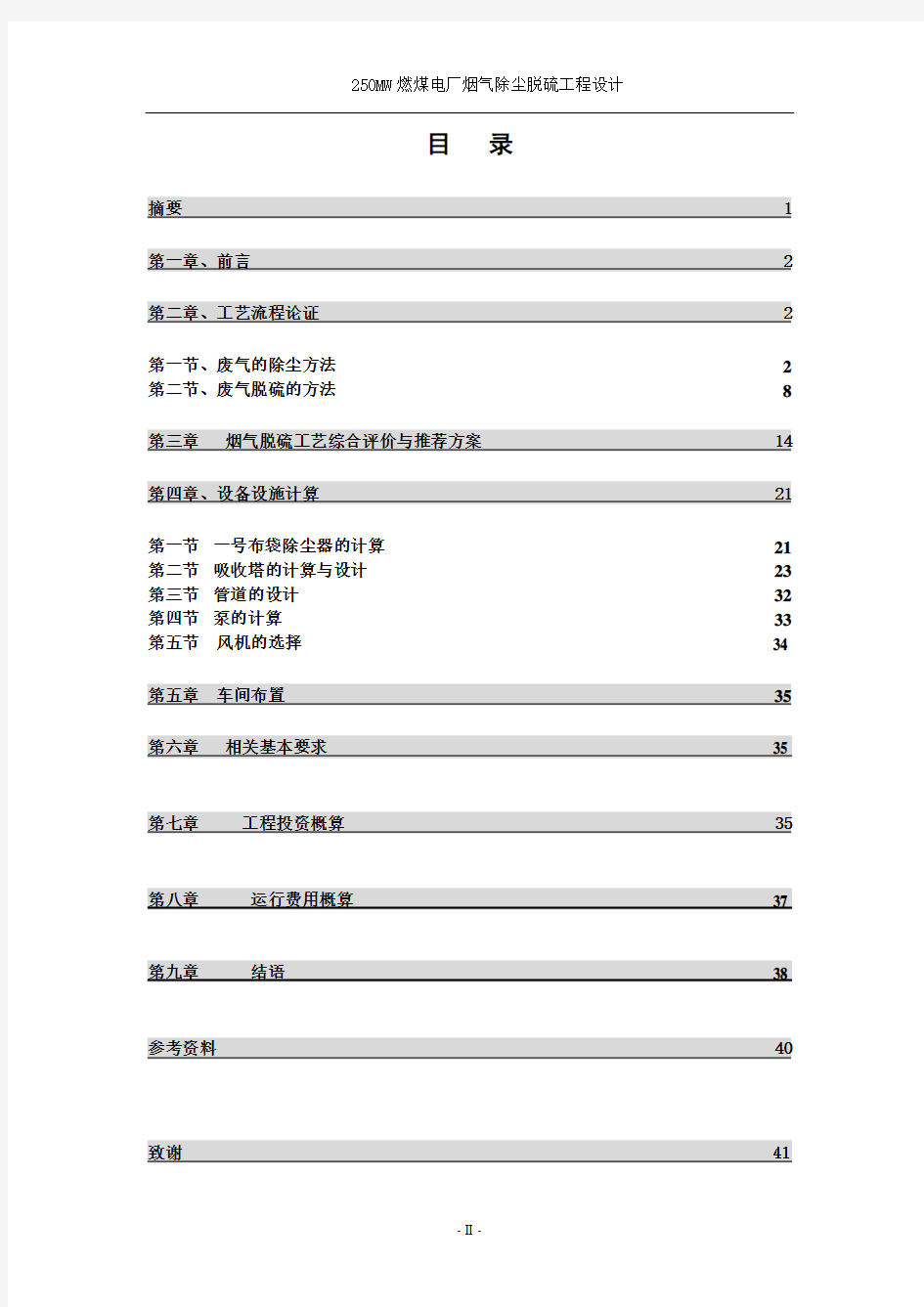

目录

第一节、废气的除尘方法2第二节、废气脱硫的方法8

第一节一号布袋除尘器的计算21第二节吸收塔的计算与设计23第三节管道的设计32第四节泵的计算33第五节风机的选择34

第一章、前言

中国是世界上最大的煤炭生产和消费国之一,煤炭在中国能源结构中的比例

高达76.2%(1990年统计资料),而且高硫煤也比较多。据统计,中国1995年SO

2

排放量为2341万吨,超过美国当时的2100万吨,占世界第一位,中国的大

气污染特征呈现煤烟型污染。1997年我国SO

2

排放量上升到2346万吨,达到

最大值。近两年来,由于国内对煤炭产量和用量加以限制,SO

2

排放量略有下降。

SO

2排放量剧增使大多数城市SO

2

浓度处于较高的污染水平。高浓度的SO

2

和

烟尘污染协同作用,造成对人体健康的经济损失约950亿元,占GDP的1.6%(1995年)

另外,SO

2

排放量的持续增加,使中国的酸雨发展异常迅速,“八五”期间,酸雨污染地区已由“七五”期间的西南等少数地区,扩展到长江以南,青藏高原以东的大部分地区及四川盆地等。1995年,年平均降雨PH值小于5.6的区域已占国土面积的40%左右,硫沉降超临界负荷的面积为210万平方千米,占国土面积的21.9%,严重的酸性降水和脆弱的生态系统使我过经济损失严重。1995年,仅酸雨污染给森林和农作物造成的直接经济损失已达几百亿元。

中国酸性降水硫酸根与硝酸根的当量浓度之比大约为64:1,折中硫酸型酸

雨表明,大量SO

2 排放是降水呈酸性的主要原因之一。而SO

2

排放量与煤炭消耗

量自1983年到1995年的相关系数达到0.96。因此,控制SO

2

排放量控制酸雨

而污染发展的主要因素。

国内外可采用的防治SO

2

污染的途径很多,如可采用低硫燃料、燃料脱硫、高烟窗排放等方法。但从技术,成本等方面综合考虑,今后相当长时间内,对大

气中SO

2

的防治,仍会以烟气脱硫的方法为主。因此,烟气脱硫的方法为主。因此,延期脱硫技术仍会是各国研究的重点。我国目前已基本肯定了上烟气脱硫装置控制大气质量的必要性。但由于烟气脱硫装置投资大,而国家经济实力不足,因此大规模的发展受到限制。选择和使用经济上合理、技术先进,适合我国国情

的延期脱硫技术,仍会是今后防止SO

2

污染的重点。

煤炭是一项重要的能源资源 ,现今世界上电力产量的60 %是利用煤炭资源生产的。中国是燃煤大国 ,一次能源消耗 76 %是煤 ,到 2005 年我国煤

年产量达 20 亿 t ,其中一半将用于燃煤电厂,随着与日俱增的煤炭消耗将会导致环境的严重恶化 ,我国燃煤排放的粉尘、SO2 、NOx 分别占总排放量的9 %、89 %和 67 %。由此可见 ,我国电力部门环境保护的任务是相当重的。

本设计对250MW燃煤电厂烟气除尘脱硫技术作了详尽的说明,本设计介绍和论证了各种除尘和脱硫的方法及工艺流程,特别是对布袋除尘和湿式石灰石/石膏法烟气脱硫工艺作了详尽的说明。

第二章、工艺流程论证

第一节、废气的除尘方法

从含尘气流中将粉尘分离出来并加以捕集的装置称除尘装置或除尘器。

一、除尘器的分类

按除尘器分离捕集粉尘的主要机制,可将其分为如下四类。

1、机械式除尘器

它是利用质量力(重力、惯性力、离心力)的作用使粉尘与气流分离沉降的装置,包括重力沉降室、惯性除尘器和旋风除尘器等。

2、电除尘器

它是利用高压电场使尘粒荷电,在电场力的作用下使粉尘与气流分离的装置。

3、过滤式除尘器

它是使含尘气体通过织物或多孔填料曾进行过滤分离的装置,包括袋式过滤器、颗粒层过滤层等。

4、湿式洗涤器

它是利用液滴或液膜洗涤含尘气流,使粉尘与气流分离沉降的装置,它可用于除尘,也可用于气体吸收。当专用于气体除尘时,也称湿式除尘器。

上述四类六种除尘器示于表2-1 ,表中分离区指除尘器内粉尘最后从含尘气体中分离出来的空间,简图中的虚线指示出分离界面。

表2-1 四大类六种除尘齐的除尘过程

按除尘效率的高低,可把除尘器分为高效除尘器(电除尘器、过滤式除尘器和高能文丘里洗涤器)、中效除尘器(旋风除尘器和其他湿式除尘器)和低效除尘器(重力沉降室、惯性除尘器)三类。

此外,还按除尘器是否用水分为干式除尘器与湿式除尘器两类。近年来,各国十分重视研究新的高效微粒控制装置。现代除尘装置的发展趋势是将多种捕集机制巧妙、综合应用于同一除尘过程,使其效率大为提高。例如,童志权等开发的XP系列湿式除尘装置就综合利用了离心力、惯性力及液滴、

液膜、气泡捕集的多种机理,使工业装置的除尘效率均能达到99%以上,达到了电除尘器的效果。

二、 除尘器的性能指标

表示除尘器性能的指标有下列六项:

1、处理含尘气体的量,是代表除尘器处理含尘气体能力大小的指标,一

般用通过除尘器体的体积流量(m 3/h 或m 3/s )表示;

2、除尘效率;

3、压力损失;

4、设备投资及运行管理费用;

5、占地面积或占用空间体积;

6、设备可靠性及使用寿命。

前三项属于技术指标,后三项属于经济指标。

三、 除尘器的压力损失

除尘器的压力损失△p (又称阻力)是气体流经除尘器时所消耗的总机械能。流体的总机械能包括势能与动能,而势能又由位能和压能两项组成。在除尘器内,由于高度变化不大,气体的重度较小,位能一般可忽略不计。

因此,总机械能e 可用压能p 和动能ρυ2/2之和表示,即

e =p+ρυ2/2

在除尘技术中,习惯以静压代表压能,以动压代表动能,两者之和称为全压,代表总机械能。因此,除尘器的压力损失一般用除尘器进,出口断面上齐鲁平均全压之差 △p (Pa )表示。

除尘装置的阻力主要和流速、流动状态、流体性质、流道大小及形状等因素有关。不同类型除尘器的阻力计算式是不同的,后面将分别介绍。由于通风机所耗功率与除尘器的阻力成正比,所以总希望其值小些。

各种除尘器简介

(一) 重力沉降室

结构如图2-2所示,含尘气流进入后,粉尘借本身重力作用向底部自

然沉降。要使具有沉降速度为v s 的尘粒在沉降室内全部沉降下来,必须使气

流通过沉降室的时间L/v 大于或等于尘粒从顶部沉降到底部灰斗所需的时间H/v ,即 s

v H v L 式中 L ——除尘室长度,m ;

H ——沉降室高度,m ;

v ——沉降室内气流的水平运动速度,m/s 。

含尘气流

图2-2 重力沉降室

当沉降室的实际高度H 大于粉尘的沉降高度h (=v s τ)时,可用h/H 表

示沉降室的分级效率

H

L H H ?===ννh s s d τνη 重力沉降室结构简单,投资少,性能稳定可靠,维修管理容易,压力损失小(50~150Pa ),但设备庞大,效率低。适用于净化密度大]颗粒粗、磨损强的粉尘。设计好时能捕集40~50μm 以上尘粒,不宜于捕集20μm 以下尘粒。常用作多级净化系统的第一级粗净化。

(二)、惯性除尘器

惯性除尘器是使含尘气流冲击在挡板上,或让气流方向急剧转变,使尘粒受惯性力作用而从气流中分离出来的一种除尘装置。起除尘机制示于图2-3。冲击到挡板B1上的尘粒当中,惯性力大的粗尘d1首先被分离下来,而被气流带走的尘粒(如d2,d2<d1)由于挡板B2使气流方向转变,借离心力作用又被分离下来,烟气中带走的尘粒d3 2 202218)(2R v d v P R ?-=μρρ 可见,这类除尘器实际上同时利用了惯性力、离心力和重力的作用。 挡板 烟气出口 挡板 惯性除尘器宜用于净化密度和粒径较大的金属或矿物粉尘,不宜用来净化粘性和纤维性粉尘。由于气流方向转变次数有限,净化效率不高,也常用作多级除尘中的第一级,用以捕集10~20μm 以上的粗尘粒。压力损失依形式而定,一般为300~700Pa 。 旋风除尘器 旋风除尘器是利用含尘气流旋转运动产生的离心力从气体中分离尘粒的装置,又称离心式除尘器,它结构简单,体积小,不需特殊的附属设备(洗涤器要求供水及污水处理装置,过滤式和电力除尘器要振打清灰装置,电力除尘器还要高压整流电源等),因而造价低,除尘效率高,适应粉尘负荷变化性能好,可用于高温干尘烟气的净化,无运动部件,运行管理简便,广泛应用于个工业部门,已有近100年的历史和100种以上的形式。但是,旋风除尘器难以捕集5μm 以下的粉尘粒子,其阻力也比重力沉降室和惯性除尘器高。 (三)湿式除尘器 湿式除尘器是用水或其他液体与含尘气体互相接触使粉尘粒子被捕集的装置,也能用于气体吸收及气体的降温、加湿、除雾(脱水)等操作中,这是其他类型的除尘器所起不到的作用。 湿式除尘器简单、造价低、效率高,适宜净化非纤维性和不与水发生化学反应的各种粉尘,尤其适宜净化高温、易燃和易爆的含尘气体。但存在设备及管道的腐蚀、污水和污泥的处理、因烟温降低而导致的烟气抬升减少及冬季排气产生冷凝水雾等问题。湿式除尘器有时又称为湿式气体洗涤器。 图2-4为湿式除尘器的工作机理。 吸收剂 气流 液流 (四)电力除尘器 电力除尘器是利用静电力实现粒子(固体或液体粒子)与气流分离沉降的一种除尘装置。电除尘器的除尘过程可分为以下四个阶段: (1)、电晕放电在电晕极(又称放电极,若为负电晕则接电源负极)与集尘极(又称收尘极,接地为正极)之间施加直流高电压,使放电极发生电晕放电,气体电离,生成大量自由电子和正离子。正离子被电晕极吸收而失去电荷,与自由电子一起被气流中的负电性气体分子俘获后形成的气体负离子,在电场力的作用下向集尘极(正极)移动便形成了空间电荷。 (2)、粒子荷电通过电场空间的气溶胶粒子与自由电子、负离子碰撞附着,边实现了粒子荷电。 (3)、粒子沉降在电场力的作用下,荷电粒子被驱往集尘极,在集尘极表面放出电荷而沉集其上。在电晕区内,由电晕放电产生的气体正离子向电晕极运动的路程极短,只能与极少数的尘粒相遇,使其荷正电,它们也将沉集在截面很小的电晕极上。 (4)、粒子清除用适当方式(振打或水膜等)清除电极上沉集的粒子。 为保证电除尘器在高效率下运行,必需使以上四个过程十分有效地进行。 图2-5为电除尘器的除尘过程的示意图。 图2-5 电除尘过程示意图 1-- 电晕极; 2-- 电子; 3-- 离子; 4--粒子 5-- 集尘极; 6-- 供电装置;7-- 电晕区 (五)、过滤式除尘器 过滤式除尘器有内部过滤和表面过滤两种方式。所谓内部过滤是把松散的滤料(如玻璃纤、金属绒、硅砂和煤粒等)以一定体积填充在框架或容器内作为过滤层,对含尘气体进行净化,尘粒是在过滤材料内部进行捕集的。颗粒层过滤器和作为空调用的纤维填充床过滤器属内部过滤式。表面过滤是采用织物等薄层滤料,将最初粘附在织物表面的粉尘初层作为过滤层,进行威力的捕集。由于织物一般作成袋形,固又称袋式过滤器。 袋式除尘器的除尘过程 织物滤料本身的网孔一般为10~505μm,表面起绒滤料的网孔也有5~105μm,因而新鲜滤料开始使用时滤尘效率很低。但由于粒径大于滤料网孔的少量尘粒被筛滤阻留,并在网孔之间产生“架桥”现象;同时由于碰撞、拦截、扩散、经典吸收和重力沉降等作用,一批粉尘很快被纤维捕集。随着捕尘量不断增加,一部分粉尘嵌入滤料内部,一部分覆盖在滤料表面上形成粉尘初层(见图2-6)。由于粉尘初层及随后在其上继续沉积的粉尘层的捕集作用,过滤效率剧增,阻力也相应增大。袋式除尘器之所以效率高,主要是靠粉尘层的过滤作用,滤布只起形成粉尘层和支撑它的骨架作用。随着集尘层不断加厚,阻力愈来愈大,这时不仅处理风量将按所用风机和系统的压力-风量特性下降,能耗急增,而且由于粉尘堆积使空隙率变小,齐鲁通过的速度增加,增加到一定程度后,会使粉尘层的薄弱部分发生“穿孔”,以致造成所谓的“漏气”现象,使除尘效率降低;阻力太大时,滤布也容易损坏。因此,当阻力增大到一定值时,必须清除滤料上的集尘。但由于部分尘粒进入织物内部和纤维对粉尘的粘附及静电吸引等原因,滤料上仍有部分剩余粉尘,所以清灰后的剩余阻力(一般为700~1000Pa)比新鲜滤料的阻力大,效率也比新鲜滤料的高。为保证清灰后的效率不致过低,清灰时不应破坏粉尘初层。清灰以后,有开始下一周期的过滤。 含尘气体清静气体 图2-6 滤料的滤尘过程 1--纬线; 2--经线; 3--可脱落的粉尘 第二节、废气脱硫的方法 二氧化硫是主要的大气污染物,曾经在一些国家造成过多起重大的大气污染事件,因而国内外对SO 2 控制技术进行了大量的研究,目前研究的烟气 脱硫方法已有100多种,其中用于工业的有十几种。烟气中因SO 2 含量不同, 可分为两种:一般SO 2 含量在2%以上的为高浓度烟气,主要来自金属冶炼及 化工过程;而SO 2 含量在2%以下的为低浓度烟气,主要来自燃料燃烧过程。 高浓度SO 2烟气直接用来制取硫酸,因而,这里仅讨论燃烧烟气中低浓度SO 2 的净化方法。这类烟气的特点是SO 2 浓度低,大多数为0.1%~0.5%,排放量 大。 烟气脱硫方法通常有两种分类方法:一是根据在脱硫过程中生成物的处置分为抛弃法和回收法;二是根据脱硫剂的形态分为干法和湿法。 目前抛弃法在技术上比较成熟,经济上也容易被接受。干法是利用固体 吸收剂或催化剂脱除烟气中的SO 2 ;湿法则是采用水或碱性吸收液或含触媒 离子的溶液吸收烟气中的SO 2 。干法脱硫净化后烟气温度降低很少,由烟囱排入大气时有利于扩散,生成物容易处理,但反应速度较慢;而湿法脱硫效率高,反应速度也快,但生成物是液体或泥浆,处理较复杂,而且烟气在吸收过程中温度降低较多,不利于高烟囱扩散与稀释;喷雾干燥法是将吸收剂浆液喷入烟流中进行吸收,高温烟气使吸收液中水分蒸发,生成物呈干粉状,易于收集。 二氧化硫脱除的主要方法列于表2-7 SO2脱除剂脱硫方法中间阶段最终产品 直接喷射法无石膏 湿式石灰石/石灰法氧化石膏 石灰石/石灰法 石灰、亚硫酸钙法无亚硫酸钙 喷雾干燥法无石膏等 氨-酸法酸化浓SO2、硫氨 氨法氨-亚硫酸铵法无亚硫酸铵 氨-硫铵法氧化硫铵 亚硫酸循环法热再生浓SO2吸收法钠碱法亚硫酸钠法无亚硫酸钠 钠盐-酸分解法酸化浓SO2、冰晶石 钠盐-石膏法石灰复反应石膏 碱式硫酸铝-石膏法石灰复反应石膏 铝法 碱式硫酸铝-二氧化硫热再生浓SO2 氧化镁法热再生浓SO2 金属氧化法氧化锌法热再生浓SO 2 氧化锰法电解金属锰 洗涤再生法水洗湿硫酸 活性炭吸收法 吸附法加热再生法热再生浓SO2 分子筛吸收法分子筛浓SO2 干式氧化法硫酸催化氧 化法液相氧化法千代田法石膏 催化氧斯科特法硫磺 化法 气相电子束荏原法硫酸铵 辐射法 表2-7 二氧化硫的主要脱除方法 表中的方法多数已有工业应用装置,少数尚处于实验研究阶段,仍望实施工业应用。但最常用的方法是石灰石/石灰法、氨法、钠法和镁法等。例如:在日本至今已投运的脱硫装置,石灰石石灰法占87.1%,镁法、钠法占9.5%,其他方法占3.4%(按脱除的二氧化硫量计),由此,可见一斑。 中国的硫资源短缺,从硫资源利用、环境保护及可持续发展的需要出发,中国的烟气脱硫应优先选用回收法。 二氧化硫的性质: 二氧化硫(SO 2 )的分子量为64.063。在常温时,二氧化硫是无色气体, 具有强烈的刺激臭味。 一、 物理性质 主要物理性质: 标准状况下的气体密度/(g/L ) 2.926 液体SO 2 的蒸气压(-10℃)/KPa 104.8 标准状况下的摩尔体积/(L/mol ) 21.891 0℃ 160.6 冷凝温度/ ℃ -10.02 10℃ 237.8 结晶温度/℃ -75.48 20℃ 341.5 液体SO 2 蒸发热(-10℃时)/(J/g ) 389.9 30℃ 477.2 (0℃时) 381.1 气体SO 2 平均比热容(0℃)/J/(g ﹒K )0.641 (10℃时) 372.0 100℃ 0.661 (20℃时) 362.8 介电常数 13.8 (30℃时) 353.3 导电率,Ω-1 4×10-8 气体SO 2 在水中的溶解度及其饱和水溶液的浓度见表2-8。在20℃的温 度下,1体积的水可溶解40体积的二氧化硫并放出34。4kJ/mol 的热量。又表2-8可知,随着温度的升高,二氧化硫在水中的溶解度降低。 表2-8 二氧化硫在水中的溶解度2SO V 及其饱和水溶液的浓度2SO G ①二氧化硫的体积为标准状况的体积。 ②质量百分率。 二、化学性质 与脱除有关的化学性质如下。 二氧化硫是一种酸性氧化物,它极易溶于水,其水溶液呈酸性,以往称为亚硫酸水溶液。实际上,SO 2 在水溶液中成为七水物0722H SO ?仅存在微 量的32SO H 。但是亚硫酸氢盐含有-3HSO 离子,亚硫酸盐含有-23SO 离子。所 谓的亚硫酸水溶液能被空气逐渐氧化成硫酸,其浓度越低氧化越快,而且经加热就会自行氧化。 S O H SO H SO H ++=2423223 二氧化硫与氧在完全干燥的状况下几乎不反应,当在有初生态氧的燃烧 环境中,或者对SO 2与O 2 或与O 3 的混合物进行无声放电,则发生氧化反应。 3 2 2 2 1 SO SO O= + 3 2 3 3 1 SO SO O= + 各种脱硫方法的简介: 一、湿式石灰石/石膏法烟气脱硫 湿式石灰石/石膏法是将石灰石粉制成浆液,在吸收装置中将烟气中的SO2脱除而副产石膏的方法。该方法是目前应用最广的一种烟气脱硫(FGD)方法,占湿法烟气脱硫的70%以上。其脱硫率高,可达95%以上,运行可靠,技术最为成熟,可适用于高、中、低硫煤。但它最大的缺点是设备庞大,占地面积大,投资和运行费用高。 石灰、石灰石的粉料被直接喷入锅炉炉膛内的高温区,被煅烧成氧化钙,烟气中的二氧化硫即二氧化硫反应而被吸收。由于烟气中氧的存在,在吸收进行的同时,还会有氧化反应发生。由于喷射的石灰石在炉膛内停留时间很短,因此在这段时间内因完成煅烧、吸附、氧化的反应,主要包含如下的反应:CaCO3 CaO +CO2 CaO+SO2+1/2O2 CaSO4 采用白云石(CaCO3.MgCO3)或当石灰石中含有MgCO3时,还会发生如下反应:CaCO3 CaO+CO2 SO2+ 1/2O2+MgO MgSO4 二、旋转喷雾干燥法烟气脱硫 此工艺称半干法FGD工艺,其基本工艺路线是将石灰制成一定浓度的浆液供给脱硫塔,在脱硫塔中由高速旋转的喷雾装置将浆液雾化成100μm以下的微滴,同时与含SO2的热烟气接触,在雾滴干燥的同时,完成对SO2的吸收。经除尘分离烟气排放,脱硫渣循环适用。 发生如下化学反应: SO 2 + H 2 O H+ + HSO 3 - HSO 3 H+ + SO 3 Ca 2+ + SO 32- CaSO 3 旋转喷雾干燥法烟气脱硫,工艺过程简单,设备少,占地少,不许对脱硫产品进行二次处理,没有废水排放,脱硫后的烟气不需要二次加热,因而运行费用低。该法适用于燃用中、低硫煤锅炉的烟气脱硫。 三、 炉内喷钙尾部增湿脱硫(LIFCA )技术 由芬兰Tampella 公司和IVO 公司联合开发的LIFAC 脱硫工艺是炉内喷钙脱硫技术的基础上,在尾部烟道加装了增湿活化器,在活化器中,喷入的水雾与烟气中的末反应的氧化钙颗粒反应,生成活性更高的氢氧化钙,对SO2进一步吸收,总脱硫率可达70%~80%。 工艺原理: 第一阶段: CaCO 3 CaO + CO 2 锅炉烟气中SO3和部分SO2与CAO 反应生成硫酸钙 CaO + SO 2 + 1/2O 2 CaSO 4 CaO + SO 3 CaSO 4 第二阶段: CaO + H 2O Ca(OH)2 Ca(OH)2 + SO 2 CaSO 3 + H 2O CaSO 3 + 1/2O 2 CaSO 4 LIFAC 工艺适用于燃用中、低硫煤锅炉的烟气脱硫,投资比湿法FGD 少,占地面积小,特别适合于老厂改造。由于属干法FGD 技术,因此没有废水排放,烟气也不需要二次加热,因此运行费用低。但脱硫率较低,钙硫比高,吸收剂利用率低,这是该法的主要缺点。 四、 简易湿式石灰石/石膏法烟气脱硫 简易湿式石灰石/石膏法烟气脱硫的原理与湿式石灰石石膏法脱硫原理相同,只是吸收塔为水平放置,空塔气速较高,烟气与吸收剂浆液垂直接触完成脱硫。之所以称之为简易法式因为它处理的烟气量只占全部烟气量的80%以下,处理后的烟气与未处理的热烟气在进入烟囱前混合,使烟气温度升至露点以上在 排放,省去了烟气再加热系统,节省了投资水平塔本身脱硫率可达95%以上,但由此混入未处理的热烟气后排放,使总的脱硫率超过80%。 五、海水烟气脱硫 海水烟气脱硫是利用海水中固有的碱度吸收中和烟气中的SO2,吸收过SO2的海水,经海水恢复系统处理之后排入大海。 海水脱硫投资省、运行费用低。缺点是占地面积大,系统存在腐蚀问题。 六、电子束法烟气脱硫技术 电子束法烟气脱硫技术最早由日本荏原制作所于1971年开始研究,倒了20世纪80年代逐步工业化。该法是利用电子加速器产生的等离子体氧化烟气中的SO2和NOx,同时与喷入的水和氨反应,生成硫铵和硝铵、脱氮的目的。该技术的优点是反应速率快,在一个装置内同时脱硫、脱氮、副产肥料,实现了废物资源化,没有废水排放。该工艺适应性强。缺点是控制系统复杂,要求严格,能耗高。 七、烟气循环流化床脱硫技术 烟气循环流化床脱硫技术是把固体流态化技术引入到FGD工艺中的一项新技术,在20世纪80年代以后有了很大发展。烟气循环流化床是采用含湿量为3%~5%的石灰粉作为脱硫剂,在流化床中与高速流动的烟气接触完成脱硫。在流化床尾部除下来的吸收剂经增湿后循环适用,以提高吸收剂的利用率。 烟气循环流化床脱硫技术发展很快,已出现了多种结构形式的装置,在钙硫比为1.1~1.5的情况下脱硫率可达80%~90%。烟气循环流化床工艺系统简单,运行可靠,占地面积小,投资和运行费用低,无废水排放,是一种较好的干法脱硫工艺。