气体脱硫溶剂再生塔塔壁腐蚀开裂原因及对策

溶剂再生塔的故障诊断及排除

5

22.1 61.4 0.0349 1.00 37.0 1.34

6

22.1 61.4 0.0351 1.00 37.0 1.35

7

22.1 61.5 0.0353 1.00 37.0 1.34

8

22.0 61.5 0.0355 0.999 37.0 1.34

合计

8.4

三、故障的初步分析

3.5 精馏塔故障诊断的液泛计算

3.1精馏塔故障诊断的基本流程

三、故障的初步分析

3.2 精馏塔故障的初步诊断分析

• 塔设备处于操作上限:该塔原设计 进料量为38.5t/h,实际生产量已经 达到60kg/h,为设计点的155.8%;

• 塔板效率低:国内绝大多数溶剂再 生塔的塔板数均为20层,都能够满 足生产要求。从当前生产操作而言, 塔底贫液中胺浓度超标说明,该塔 塔板效率较低。

三、故障的初步分析

3.3 精馏塔故障的流程模拟证明

板 温度 压力

流量,kgmole/hr

热负荷

号 ℃ Kg/cm2 液相 气相 进料

产品 M*kcal/h

1C 40.0 1.60 400.0

41.8V -4.3897

2 116.6 2.00 457.1 441.8 25.4V

3 119.9 2.03 3112.3 473.4 2499.7L

100

堰高 mm

50 50 50

开孔率 %

12.22 12.22

9

为了防止泄漏和保证塔板上的气液分散,最下部一层塔板(20层) 堵孔至开孔率9%左右。详细的塔板结构参数设计

四、故障排除

4.2 实施效果

• 在预制塔板的基础上,经过合理的 生产调度及安排,决定对塔设备紧 急实施2天的停工检查和改造。

加氢装置脱硫化氢汽提塔的腐蚀与对策

引用格式:孙开俊,庄 强.加氢装置脱硫化氢汽提塔的腐蚀与对策[J].石油化工腐蚀与防护,2022,39(4):21 24. SUNKaijun,ZHUANGQiang.CorrosionofH2Sstripperinhydrogenationunitanditscountermeasures[J].Corrosion&ProtectioninPetrochemicalIndustry,2022,39(4):21 24.加氢装置脱硫化氢汽提塔的腐蚀与对策孙开俊,庄 强(中国石化扬子石油化工有限公司,江苏南京 210048)摘要:脱硫化氢汽提塔是加氢装置分馏单元腐蚀性介质含量最高、腐蚀问题最为严重的设备。

某石化公司因原料变化对硫化氢汽提塔的进料段进行设计调整,运行一个周期后发现进料段第5至8层区域筒体和内构件发生严重腐蚀。

通过观察腐蚀形貌、腐蚀风险评估,结合工艺运行参数及露点温度核算,认为硫化氢汽提塔进料段附近区域腐蚀为汽蚀和高温H2S/H2腐蚀,且因改造后材质未能同步升级等因素所致。

提出了材质升级、进料分布结构优化和工艺运行调整等改进措施,可减缓腐蚀发生。

关键词:加氢装置;脱硫化氢汽提塔;腐蚀分析;汽蚀;防腐蚀措施收稿日期:2022 02 16;修回日期:2022 06 22。

作者简介:孙开俊(1984—),工程师,毕业于南京工业大学化工过程机械专业,主要从事加氢装置设备技术管理工作。

E mail:sunkj01.yzsh@sinopec.com基金项目:中国石化科技开发项目“双超加氢反应器在200万吨/年渣油加氢装置上的应用”(10GKC008) 在加氢装置反应产物中含有硫化氢、氨和氯化氢等腐蚀性物质,为排除隐患以保障装置安全,一般在分馏单元设置脱硫化氢汽提塔脱除这些腐蚀性介质。

脱硫化氢汽提塔是加氢装置分馏单元腐蚀性介质含量最高、腐蚀最严重的设备[1 4]。

某炼化公司3.7Mt/a汽柴油加氢装置,主要加工直馏煤油、直馏柴油和焦化汽油,并生产石脑油和柴油。

胺液再生系统的腐蚀原因分析及对策

胺液再生系统的腐蚀原因分析及对策作者:张海峰来源:《科学与财富》2013年第10期摘要:本文介绍了胺液再生系统容易发生腐蚀的部位、腐蚀原因及原理,并提出了解决措施。

关键词:胺液再生腐蚀原因对策国内大部分干气、液态烃脱硫装置使用胺液(甲基二乙醇胺(MDEA))作为干气、液态烃脱硫溶剂,胺液再生系统是炼厂重要的辅助生产系统,其再生过程将在常温下吸收了酸性气(H2S、CO2)的富胺液通过提高温度重新释放出去的可逆过程。

经过再生的贫胺液循环循环使用,酸性气作为硫磺装置回收装置的原料。

近年来,随着原油中硫含量不断增加,胺液再生系统的腐蚀情况表现也比较突出。

1 易腐蚀的部位和腐蚀现场胺液再生装置的基本工艺流程如图1所示,富液在闪蒸罐中降至一定压力,富液中溶解的烃类闪蒸出来,闪蒸气通常作为工厂的燃料气。

闪蒸后的富液进入贫富溶液换热器,与再生后的贫液换热回收热量。

在胺液再生系统中,容易发生腐蚀的部位有:胺液再生塔富胺液进料系统,如进料换热器、进料管线调节阀附近配管、再生塔塔体富胺液进料段壳体等;胺液再生塔重沸器和蒸汽回路;胺液再生塔塔顶冷凝器。

2 腐蚀原因甲基二乙醇胺溶液本身是弱有机碱,对金属没有腐蚀作用。

然而溶液经过再生过程后,虽然大部分H2S和CO2被解吸成酸性气,但溶液中仍含油少量未脱除的H2S和CO2,在有水的条件下,这些介质成为腐蚀的主要因素。

胺液脱硫系统的腐蚀环境主要有三种:2.1 再生塔等冷凝系统的CO2-H2S-H2O腐蚀环境在有水存在的条件下,H2S与金属作用生产了硫化物和氢,除产生一般腐蚀外,还会发生原子氢渗入金属内部,继而生产氢鼓泡。

在腐蚀反应进行时,H2S阻碍饿了原子氢集合成氢的过程,引起原子氢在碳钢中扩散,正常情况下,这种腐蚀是均匀的,但这种腐蚀的发生会随着温度的升高而加剧。

游离的或化合的CO2均能引起腐蚀,有均匀腐蚀,也有局部腐蚀。

60℃以下钢铁表面存在少量软而附着力小的FeCO3腐蚀产物,金属表面光滑,呈现均匀腐蚀。

二氧化碳吸收塔腐蚀的原因分析及对策

二氧化碳吸收塔腐蚀的原因分析及对策二氧化碳吸收塔腐蚀是指在二氧化碳吸收塔内,由于介质、工艺条件等原因,所引起的分离剂、设备金属部件的腐蚀。

其主要原因包括化学腐蚀、电化学腐蚀和磨蚀等多种因素。

下面将对二氧化碳吸收塔腐蚀的原因进行分析,并提出相应的对策。

首先,化学腐蚀是二氧化碳吸收塔腐蚀的主要原因之一、二氧化碳在吸收塔内与水反应生成碳酸,而碳酸具有一定腐蚀性,在高温、高压、高浓度等条件下容易对设备金属产生腐蚀作用。

此外,吸收塔中常使用的溴化钾、盐酸等物质也具有腐蚀性,加速了金属腐蚀的发生。

应对策略是选择耐腐蚀性能好的金属材料作为设备材料,如不锈钢、镍基合金等,以提高设备的抗腐蚀能力。

其次,电化学腐蚀也是二氧化碳吸收塔腐蚀的一个重要原因。

在吸收塔内,金属表面与介质接触形成阳极和阴极,产生电化学反应,导致金属腐蚀。

电化学腐蚀受多种因素影响,如介质中的电导率、温度、pH值等。

针对电化学腐蚀,可以采取阳极保护、阴极保护等措施,减少金属腐蚀的发生。

此外,二氧化碳吸收塔内的流体运动也会导致金属表面的磨蚀,从而引发腐蚀。

例如,流体穿过设备内部的弯头、接头等部位时,由于流速的增大和流体的冲击作用,会导致金属表面的磨蚀加剧。

为减少磨蚀引发的腐蚀,需要设计合理的流体管道结构,对容易磨蚀的部位进行加固和保护。

除了以上的原因,设备长时间运行、介质中的杂质、设备操作不当等因素也会引发二氧化碳吸收塔的腐蚀。

在实际操作中,应加强设备的维护和检修工作,定期对设备进行清洗和检测,检查设备是否存在泄漏、腐蚀等问题,并及时进行处理。

综上所述,解决二氧化碳吸收塔腐蚀问题需从多个方面进行考虑。

在设计上选择耐腐蚀性好的材料,采取合理的结构和流体管道设计;在设备运行过程中加强维护和检修工作,定期清洗和检测设备等,以保障设备的正常运行和延长使用寿命。

此外,在生产中还应加强对环境保护和减排措施的落实,减少二氧化碳的排放量,从根本上减少了对设备腐蚀的发生。

再生塔顶后冷器腐蚀原因分析及问题处理

第11期再生塔顶后冷器腐蚀原因分析及问题处理刘福(山东三维石化工程股份有限公司, 山东 青岛 266071)[摘 要] 本文针对再生塔顶后冷器介质入口处壳体腐蚀情况,根据设备测厚数据初步分析了壳体腐蚀原因,停工后设备内部实际腐蚀情况验证了初步分析的正确性。

根据腐蚀原因,提出整改措施,实施后效果明显,未再发生壳体减薄现象。

[关键词] 换热器;防冲板;腐蚀原因分析作者简介:刘福(1977—),男,河北唐山人,大学本科,高级工程师。

长期从事石油和化工设备的设计、校审工作。

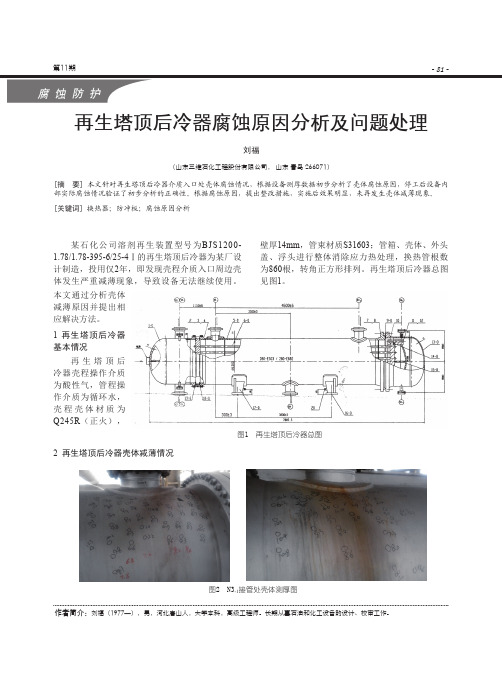

某石化公司溶剂再生装置型号为BJS1200-1.78/1.78-395-6/25-4Ⅰ的再生塔顶后冷器为某厂设计制造,投用仅2年,即发现壳程介质入口周边壳体发生严重减薄现象,导致设备无法继续使用。

本文通过分析壳体减薄原因并提出相应解决方法。

1 再生塔顶后冷器基本情况再生塔顶后冷器壳程操作介质为酸性气,管程操作介质为循环水,壳程壳体材质为Q245R(正火),图1 再生塔顶后冷器总图2 再生塔顶后冷器壳体减薄情况壁厚14mm ,管束材质S31603;管箱、壳体、外头盖、浮头进行整体消除应力热处理,换热管根数为860根,转角正方形排列。

再生塔顶后冷器总图见图1。

图2 N3-1接管处壳体测厚图- 82 -腐蚀防护石油和化工设备2018年第21卷图3 介质入口N3-1处尺寸3 再生塔顶后冷器壳体减薄原因分析根据介质入口处壳体的测厚数据(见图2),发现壳体的减薄部位及减薄量与介质流向一致,靠近入口接管部位,减薄情况最严重,远离入口接管部位减薄情况较轻,因此初步怀疑系介质的冲蚀导致壳体减薄。

查阅设备图纸,再生塔顶后冷器介质入口N31-2公称直径为DN300,在介质入口部位设置有防冲板,防冲板规格为588×400mm ,介质出口N4公称直径为DN300。

根据GB/T 151-2014第6.8.1.2.1条,壳体进口或出口区域面积A S 和管束进口或出口区域面积A t 应使ρv 2值不超过5950kg/(m•s 2)。

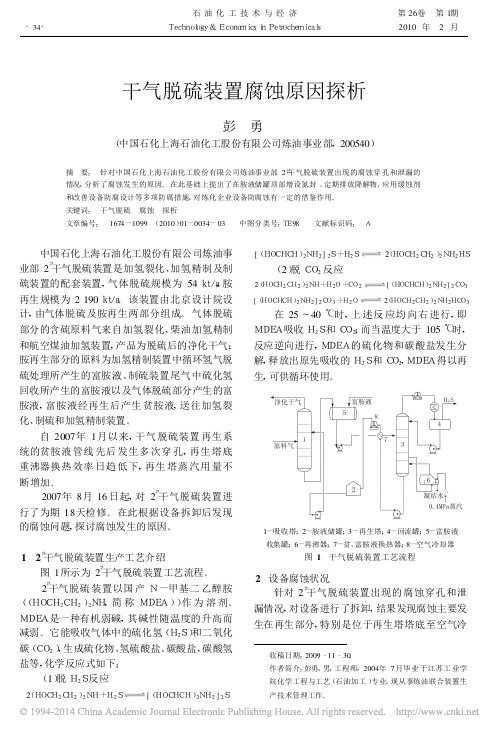

干气脱硫装置腐蚀原因探析

4 曹林荣 , 胥元达 , 谭 绕春 , 等 .第 二再生塔 C1451 腐蚀原 因分 析及防护[ J] .大氮肥 , 1997(06):409 -412.

AnalysisonCorrosionCausesofDryGasDesulfurizingUnit

PengYong

(Petroleum RefiningDivision, SINOPECShanghaiPetrochemicalCo., Ltd.200540) ABSTRACT

Viewingthecorrosionpunchingandleakagephenomenaoccurredin 2#drygasdesulfurizingunitin PetroleumRefiningDivisionofSINOPECShanghaiPetrochemicalCo., Ltd., thecauseswereanalyzed, based onwhichseveralanti-corrosionmeasureswereraised, suchasaddingnitrogensealonthetopofamineliquid storagetank, dischargingthedegradationproductsregularly, applyinginhibitorandimprovingequipment' s anti-corrosiondesign, andsoon.Themeasuresmayprovidereferenceforanti-corrosionofequipmentin petroleumrefiningenterprises.

MDEA反应生成盐类物质 。 这些物质在溶液中长 期积 累到一定 程度后 , 会改变 溶液的 pH 值 、黏 度 、表面张力等 , 从而造成溶液起泡 、净化度变差 以及设备腐蚀加剧 。此外 , 热稳定性盐在再生过 程中也不会分解 , 造成了有效胺的损失 [ 1] 。 由于 溶液变质 , 干气脱硫装置中的吸收塔与再生塔曾 出现数次严重的冲塔现象 。

烟气湿法脱硫装置脱硫塔的腐蚀及防护

烟气湿法脱硫装置脱硫塔的腐蚀及防护发布时间:2021-07-12T16:08:19.553Z 来源:《科学与技术》2021年第8期作者:赵慧斌陈福宏[导读] 随着我国经济的发展以及科学技术水平的提升,工业领域的脱硫技术水平不断提高,赵慧斌陈福宏盘锦道博尔环保科技股份有限公司辽宁省凌海市 121200摘要:随着我国经济的发展以及科学技术水平的提升,工业领域的脱硫技术水平不断提高,湿法烟气脱硫是目前国内进行除硫处理的主要技术。

但是,由于硫化物自身的化学特性,脱硫装置很容易在长期运行中受到腐蚀。

基于此,本文对烟气湿法脱硫装置脱硫塔的腐蚀及防护进行深入研究,从而可以为相关部门进行相关工作提供有效的建议以及参考。

关键词;烟气湿法;脱硫装置;脱硫塔引言:随着我国工业发展水平的提升,我国工业部门对于脱硫处理具有了比较高的要求,湿法烟气脱硫是比较常见的技术,具有压力较小、脱硫和除尘效率比较高并且工艺相对成熟的特点,已经成为我国控制硫化物排风的主要技术手段。

但是在实际应用的时候,烟气湿法脱硫装置脱硫塔的腐蚀问题导致其实际应用的效果大打折扣,影响系统的稳定运行,因此采取进行有效的防护措施,以推进整个产业的发展。

一、烟气湿法脱硫技术概述湿法脱硫技术是目前进行脱硫处理的有效工艺方法,主要包括EDV洗涤技术和双循环冲文丘里技术,其核心设备是脱硫塔,而最为经济有效的设计方式是“烟塔合一”。

EDV洗涤技术指的是在整个烟气脱硫过程中的压力降低技术,从而可以提升系统运行的稳定性。

双循环冲文丘里技术是由中石化拥有自主知识产权的烟气脱硫除尘技术,该技术的脱除效率可以达到95%以上,并且一般会在脱硫塔内设置除沫器以及湿式静电除尘器,可以有效地降低外排烟气中的粉尘以及液滴[1]。

而湿式静电除尘器对于颗粒物以及亚微米颗粒物具有比较优质的脱除效果,并且可以脱除多种污染物,并且这种处理方式具有效率高、能耗低以及烟气处理量大的特点,可以有效的去除烟气中的延长颗粒和PM2.5级别的硫化物以及汞,并且可以在脱出之后的烟尘中携带雾滴等污染物。

催化裂化装置烟气脱硫塔腐蚀问题浅析

催化裂化装置烟气脱硫塔腐蚀问题浅析发表时间:2019-05-24T11:36:55.547Z 来源:《防护工程》2019年第3期作者:周军[导读] 近些年,随着国家对环保要求的提高,对炼化行业带来了巨大的考验,为了保证催化裂化装置烟气排放达标,满足国家环保要求,催化裂化装置相继增上了烟气脱硫脱硝环保项目,现在比较常用的是湿法脱硫。

中国石油天然气集团公司吉林石化公司炼油厂吉林吉林 132022摘要:近些年,随着国家对环保要求的提高,对炼化行业带来了巨大的考验,为了保证催化裂化装置烟气排放达标,满足国家环保要求,催化裂化装置相继增上了烟气脱硫脱硝环保项目,现在比较常用的是湿法脱硫。

在脱硫塔运行过程中,脱硫塔及塔内构件的腐蚀问题始终伴随着装置的生产。

本文对催化裂化装置脱硫塔及塔内构件的腐蚀形式及采取的措施做了简要的分析。

关键词:EDV、腐蚀、结垢前言:吉林石化炼油厂催化裂化三车间烟气脱硫治理采用杜邦-贝尔格公司的EDV 液相湿法洗涤工艺技术。

具体流程为:烟气水平地进入EDV气体清洗系统的急冷单元,烟气通过来自于两个BELCO G400喷嘴的喷淋液体进行急冷和饱和。

烟气通过高密度的水帘将水滴喷淋成雾状,以错流的形式移动,覆盖了整个气体单元,并且均匀地冲洗着内壁。

在急冷/喷雾塔中,根据反应(1)脱除氧化硫,同时生成了一些酸性亚硫酸盐,并且然后亚硫酸盐反应(2)。

酸性硫酸盐和亚硫酸盐通过反应(3) 和(4)被部分氧化成硫酸盐。

(1)SO2 + NaOH → NaHSO3(2)NaHSO3 + NaOH → Na2SO3 + H2O(3)NaHSO3 + ? O2 + NaOH → Na2SO4 + 2H2O(4)Na2SO3 + ? O2 → Na2SO4离开急冷/喷雾塔的吸附剂,烟气被分布到17层EDV过滤模块。

为每个过滤模块提供的1个BELCO F-130喷嘴向下喷,并且进入文丘里氏扩散单元。

由这些喷嘴产生的水喷雾将进一步收集小粉尘颗粒和水滴凝聚形成的酸性喷雾。

溶剂再生波动原因分析及对策

溶剂再生波动原因分析及对策摘要:中国化工山东华星石油化工集团有限公司(山东华星石化)近期溶剂再生塔时常发生酸性水罐液位突然上涨,酸性气不能被解析,溶剂再生效果差的情况,严重影响本装置液化气和干气脱硫效果,甚至会导致下游硫磺装置原料气中断。

本文就此对溶剂再生的这种情况做了简要分析,希望能为减轻再生系统波动,搞好装置长周期运行提供些许帮助。

关键词:溶剂波动浓度冲塔引言溶剂再生是石油产品精制脱硫工序中关键的一部分,溶剂再生不正常会直接导致石油产品硫含量不合格,甚至能够使其后面脱硫工序中的一系列脱硫助剂耗量增加,甚至失活,不仅增加处理成本,还会导致产品不合格。

如何搞好溶剂再生系统的平稳运行,前段时间内成为了山东华星石化140万吨/年催化裂化精制脱硫工序一段时间以来重点需要解决的工作。

山东华星石化正式成立于2000年6月,2011年加入中国化工集团。

目前公司140万吨/年催化裂化装置所产液化气和干气要经过产品精制脱硫后外送,精制脱硫主要由溶剂再生系统解析出酸性气,酸性气直接供给下游硫磺装置做原料气。

前段时间,溶剂再生时常波动,导致酸性气频繁中断,严重影响到本装置液化气和干气脱硫效果,同时也严重影响到下游硫磺装置正常运行。

在此就溶剂再生波动过程做了简要分析,希望能为溶剂再生平稳运行提供帮助。

一、现象溶剂再生系统出现波动前,首先是溶剂缓冲罐内液面缓慢下降(此时的溶剂已经慢慢积聚到了再生塔内),达到一定程度后再生塔顶部温度会迅速升高,再生塔顶部出口酸性气冷后温度会直线上涨,尔后酸性水罐液位跟着直线上涨,即使加大酸性水回流量也无济于事,严重时酸性水罐液位能够超过100%,再生塔顶底差压变化很大。

二、原因分析(一)溶剂发泡精制脱硫系统所用溶剂为传统的甲基二乙醇胺溶液配一定比例的水,再生塔采用的是填料塔。

甲基二乙醇胺(MDEA)溶液相对于一乙醇胺(MEA)、二乙醇胺(DEA)溶液,具有化学稳定性好,不容易降解变质的特点,并且发泡倾向和腐蚀性都比后两者要小,所以近年来多数脱硫装置采用甲基二乙醇胺溶液做脱硫剂。

液化气腐蚀问题的原因分析及解决措施

液化气腐蚀问题的原因分析及解决措施佘浩滨【摘要】惠州炼化分公司液化气脱硫装置运行2 a以来,一直存在脱硫再生负荷高,液化气经常发生腐蚀不合格问题,通过优化吸收稳定系统操作;降低液化气中硫化氢含量及脱硫再生单元扩能改造等措施后已获得解决.液化气油渍不合格主要原因是作为抽提溶剂油的催化重整生成油密度偏大及胶质含量较高,解决措施是将催化重整生成油更换为重整抽余油;液化气腐蚀不合格主要原因为原料硫化氢含量高、残液携带及脱液采样不合理.通过装置扩能改造、液化气球罐罐底压液、采样口改造、增加加氢液化气精脱硫设施解决了腐蚀问题.为改善焦化液化气带碱、加氢液化气带胺液的情况,增加了焦化液化气和加氢液化气水洗设施,基本解决了液化气腐蚀问题.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2013(030)002【总页数】5页(P16-20)【关键词】液化气;腐蚀;精脱硫;水洗;扩能改造【作者】佘浩滨【作者单位】中海油惠州炼化分公司,广东惠州516086【正文语种】中文【中图分类】TE986中海油惠州炼化分公司(惠州炼化分公司)液化气脱硫装置根据全厂总工艺流程的安排,采用集中脱硫、集中再生方式进行处理;主要处理加氢裂化、催化裂化、延迟焦化液化气。

液化气脱硫采用传统MDEA脱硫工艺,液化气脱硫醇采用美国Merichem公司的纤维膜脱硫醇工艺,胺液再生为传统的汽提再生工艺;脱硫脱硫醇后的催化液化气去气分装置,脱硫后的加氢液化气部分去烷基化装置,其余与焦化装置液化气一同作为产品进行销售。

惠州炼化分公司气体脱硫装置于2009年4月随加氢、焦化、催化装置一同开车后运行正常,产品质量能够满足设计要求。

但是随着全厂加工负荷逐渐提高,特别是含硫含酸原油比例增加后,脱硫装置脱硫能力不够,经常出现液化气铜片腐蚀、油渍试验不合格等问题。

1 液化气质量不合格原因分析1.1 硫化氢腐蚀不合格由于原料硫含量高、加工负荷高,液化气硫含量高于设计值,原设计液化气脱硫、胺液再生负荷不够,导致液化气硫化氢超标不合格。