5机床精度检测与调整5主轴定心轴颈的径向圆跳动检测

数控机床的精度检测与调整方法

数控机床的精度检测与调整方法数控机床是现代制造业中不可或缺的一种设备,它的精度对于产品的质量和性能起着至关重要的作用。

本文将介绍数控机床的精度检测与调整方法,帮助读者更好地了解和应用这些技术。

一、精度检测方法1. 几何误差检测几何误差是数控机床精度的重要指标,包括直线度、平行度、垂直度、圆度等。

常用的几何误差检测方法有激光干涉仪、三坐标测量仪等。

通过这些设备,可以精确测量机床各个轴向的几何误差,并得出相应的数据。

2. 理论切削路径与实际切削路径对比在数控机床的加工过程中,理论切削路径与实际切削路径之间可能存在偏差。

通过对比理论切削路径与实际切削路径,可以判断数控机床的精度是否达标。

常用的方法是使用光学测量仪器,对切削路径进行高精度的测量和分析。

二、精度调整方法1. 机床结构调整数控机床的结构调整是提高其精度的重要手段。

首先,需要检查机床各个部件的紧固情况,确保机床的刚性和稳定性。

其次,根据几何误差的检测结果,对机床的导轨、滑块等部件进行调整,以减小误差。

2. 控制系统调整数控机床的控制系统对于其加工精度起着至关重要的作用。

通过调整控制系统的参数,可以改善机床的运动精度和定位精度。

常用的调整方法包括增加控制系统的采样频率、优化控制算法等。

3. 刀具与工件的匹配调整刀具与工件的匹配对于加工精度有很大影响。

在数控机床的加工过程中,需要根据工件的要求选择合适的刀具,并对刀具进行调整和校准。

同时,还需要对工件进行检测,确保其尺寸和形状与设计要求一致。

三、精度检测与调整的重要性数控机床的精度检测与调整是保证产品质量和性能的关键环节。

只有通过科学的检测方法,准确地了解机床的精度情况,才能及时采取相应的调整措施,提高机床的加工精度。

这对于提高生产效率、降低成本、提升产品竞争力具有重要意义。

四、未来发展趋势随着制造业的不断发展,数控机床的精度要求也越来越高。

未来,数控机床的精度检测与调整方法将更加精细化和智能化。

5轴数控机床检验规格

5轴数控机床检验规格(ISO)的最新动向State of the art ISO standard for testing five‐axis machine tools東京農工大学教授堤正臣Tokyo University of Agriculture and TechnologyProf.Dr.Masaomi TSUTSUMI2 5轴数控加工中心的代表形式主要有三种形式工作台回转式主轴头回转式(龙门)主轴头·工作台回转式(混合式)w C A Y b X Z(C)t w X b Y Z C B(C)t w C X b Y Z A(C)t工作台上有2个回转轴主轴上有2个回转轴主轴,工作台各有1个回转轴具有代表性的复合加工机(大连科德数控)3卧式复合加工机(KDW‐4200FH)立式复合加工机(KDL‐1550FH)(14轴5轴联动卧式复合加工机)(11轴5轴联动立式复合加工机)w C b Z X Y B(C)tC’Z’w C X b Z Y B(C)t4 5轴数控加工中心和复合加工机的检验规格-目前ISO认证中,只有主轴头回转式的检验规格-还没有工作台回转式,混合式(复合加工机)的检验规格-为此,在日本有了新的提案(开发研究主要以东京农工大学为主) ISO10791:Test conditions formachining centers审议中Part1~3几何误差检测P art6插补运动检测P art7工作精度检测插补运动检测·工作精度检测的主要检测方法5 ISO10791‐6(1)插补运动检测专用仪器测量①3轴联动控制运动:利用Ball bar,R‐test检测目的:轴的几何误差・工作台回转精度的评价②5轴联动控制运动(圆锥台的底面):利用Ball bar检测目的:和圆锥台的工作精度比较(不用精加工就可以测量精度)ISO10791‐7(2)工作精度检测(切削实验)精加工①圆锥台(NAS979标准)(M3)目的:5轴联动精度②四角锥台(日本提案)(M4)目的:圆度,垂直度,平行度的评价6插补运动专用检测仪器Ball bar球杆仪1维sensor 英国Renishaw公司的QC20球杆仪R‐test Netherland,IBS公司的R‐test仪3维sensor购入后1年当中2次破损(修理)3轴联动控制运动7Ball bar的感度方向Spindle sideBall barBall bar Table side YZO MXφ理想圆弧2球之间球杆的伸缩量LVDT(Linear Variable Differential Transformer)感度方向:伸缩方向保持2球之间距离不变的运动变动:误差不检测感度方向以外的变化Ball bar:可以测量3维运动利用3轴联动的性能评价方法8球杆仪对于旋转轴的旋转运动始终保持一定方向球杆仪(ball‐bar)XZYZ英国Renishaw公司的QC20球杆仪AA轴轴线方向CAYZ YA YZAA轴半径方向A轴切线方向工作台回转式5轴加工中心9 C轴轴线方向C轴半径线方向C轴切线方向A轴轴线方向A轴半径线方向A轴切线方向10测量结果例XYXYXYCCC轴轴线方向C轴半径方向C轴切线方向90°90°90°1div.:1μm1div.:1μm1div.:5μm180°0°180°180°0°0°270°C CW CW270°270°利用3轴联动的性能评价方法11测量结果例YZYZAA YZ AC轴半径方向C轴轴线方向C轴切线方向1div.:1μm1div.:1μm1div.:5μm0°0°0°90°90°90°利用测量结果12轴的垂直度A轴和C轴之间的垂直度等-可以评价5轴机床固有的误差R‐test和Ball bar之间的比较Data有互换性5轴联动控制运动的检测方法(ISO10791-7)13利用圆锥台模仿5轴联动控制运动工作精度实验方法:NAS979(1969)Ball bar检测End mill ZWWorkpiece 5轴联动加工直径差倾斜角φ2.0±0.0002 in15°圆度φ10 in X W Y W同轴度(a) Work piece (b) Cutting method以主轴头回转式5轴加工中心为对象当适用于工作台回转式5轴加工中心的时候方位(中心坐标)直径倾斜角半顶角模拟圆锥台的运动(ISO10791-6)14实际现场的加工实验利用Ball bar检测(日本提案)主轴虚拟的圆锥台45°θ30°β=10°中心坐标(X,Y,Z)圆锥台的精加工切削(牧野铣床有限公司)Ball bar倾斜回转工作台不需要加工,就可以检测评价精度的方法ISO提案的测量方法15模拟圆锥台5轴联动控制运动的检测时球杆仪的设定和运动路径日本提案的测量方法瑞士提案的测量方法半顶角15度, 倾斜角10度半顶角45度, 倾斜角30度(X,Z)(X,Z)(X1,Z1)(X1,Z1)R=96.5926R=70.7107模拟圆锥台5轴联动控制运动16半頂角15°,傾斜角10°半頂角45°,傾斜角30°小ÅA轴的运动范围Æ大小ÅZ轴的运动范围Æ大大Å速度变化Æ小指令值,可以按照尖端的点来控制但,需要注意这个时候的公差值Ball bar球杆仪的测定结果17半頂角15度, 倾斜10度半頂角45度, 倾斜30度R=96.5926mm R=70.7107mm1div.:5.0μm圆度24.8μm圆度21.3μm东京农工大学的5轴加工中心和Simulation的比较18 Simulation Simulation:Ball bar measurement东京农工大学的技术R=96.5926mm R=70.7107mmFeed speed F1000mm/min Feed speed F1000mm/min使用5轴联动控制运动进行19 4角锥台的精加工(ISO 10791-7,M4)(日本提案)进给速度F=400mm/min工具转速1000min‐1在机上可以直接检测直线度,垂直度,平行度φ20mm2刃立铣刀(HSS)使用5轴联动控制运动进行4角锥台的精加工实验20半顶角15゚YZ加工开始点XP1P490゚XOffset位置(0,0,150)P3P2四角锥台倾斜角20゚特征:通过5轴联动控制的直线切削检测:LVDT(机上测量)以直尺为基准,考虑到了直线轴的误差切削后实验片的轮廓形状10进给速度F=400mm/min2140 -10P4-40 -20 0 20 40P1Position mmStartpointY工具转速1000min‐1P140P1P420 20X-20 -40P3PrismoidP2Feeddirection-20-4020 10 0 -10Deviation μm -10Work piece:A5052P3P2P2-30 -20 -10 0 10Deviation μm切削模拟计算10-40 -20 0 20 40Position mmφ20mm2刃立铣刀(HSS)用最先进的技术检验评价5轴数控机床22 3轴联动控制运动检验评价5轴机床固有的几何误差回转轴固有的螺距误差,中心轴的倾斜5轴联动控制运动圆弧插补:没有很多的信息依据条件有可能能检验联动精度直线插补:直线度,垂直度,平行度正在研究中以上是本次演讲的内容,很希望这次演讲能对中国机床产业的发展有利,谢谢。

加工中心精度的检测与调整

1 几何精度 的检测和调整

机床 的几何 精度 又称 为静 态精 度 ,是 在机 床 静 止 的情况 下测 定 的 。检测 的项 目包 括机 床 的水

平 度 、工作 台的平 行度 、三 轴之 间 的垂 直度和 主 轴 的径 向跳 动 。检测 的方法 比较 简单 ,机 床 厂家

工精 度 。如在 G 1 削运 动 时 ,反 向偏差会 影 响 0切 插补 运 动 的精 度 , 若偏 差 过 大 就会 造 成 “ 不够 圆

调 整 到规定 的值 ,则需 要进 行修 理 ,或者 将这 台 设 备 只用于粗 加 工 。

然而 机床 在使 用 一段 时 间后 , 由于 使用 过程 中的 运动 和加 工 的振动 , 以及机 械 部分 的磨 损 ,使机

床 处于失 准状 态 。因此 ,为及 时 发现和 解 决 问题 , 提 高零件 加 工精度 ,对机 床工 作状 态进 行 监控和 对机 床精 度进 行测 试 并修复 是非 常必 要 的。

它 与机 床 的几 何精 度共 同对 机床 切 削精度 产 生重 要 的影 响 ,尤 其对 孔 隙加 工 中的孔距 误 差具 有决 定性 的影 响 。一 台数控 机床 可 以从 它所 能达 到 的

5 )主轴 的径 向跳动 , 用杠 杆千 分表 和主轴 使 芯棒 ,检测 方 法如 图 1中第 6项所 示 。 检测 的结 果在 容 许值 内为 合格 ,如 超 出 了容 许值 ,一 般 由机械 保 全员进 行 调整 ,如 实在 无法

定位精 度 判断 它 的加工 精度 ,所 以对 数控 机 床 的 定位精 度进 行 检测 和补 偿 是保证 加 工质 量 的必要

途径。

作 者简 介 :蒋

霁(9 5 ,男 ,讲 师 ,研 究 方 向:数 控技 术教 学及研 究 。 17 一)

数控机床精度检验

数控机床精度检验数控机床精度检测数控机床的⾼精度最终是要靠机床本⾝的精度来保证,数控机床精度包括⼏何精度和切削精度。

另⼀⽅⾯,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使⽤。

因此,数控机床精度检验对初始使⽤的数控机床及维修调整后机床的技术指标恢复是很重要的。

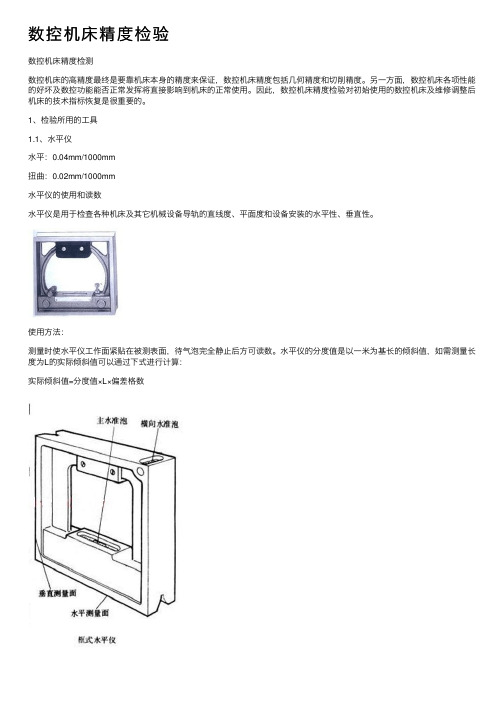

1、检验所⽤的⼯具1.1、⽔平仪⽔平:0.04mm/1000mm扭曲:0.02mm/1000mm⽔平仪的使⽤和读数⽔平仪是⽤于检查各种机床及其它机械设备导轨的直线度、平⾯度和设备安装的⽔平性、垂直性。

使⽤⽅法:测量时使⽔平仪⼯作⾯紧贴在被测表⾯,待⽓泡完全静⽌后⽅可读数。

⽔平仪的分度值是以⼀⽶为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进⾏计算:实际倾斜值=分度值×L×偏差格数1.2、千分表1.3、莫⽒检验棒2、检验内容2.1、相关标准(例)加⼯中⼼检验条件第2部分:⽴式加⼯中⼼⼏何精度检验JB/T8771.2-1998加⼯中⼼检验条件第7部分:精加⼯试件精度检验JB/T8771.7-1998加⼯中⼼检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T8771.4-1998机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/T17421.2-2000加⼯中⼼技术条件JB/T8801-19982.2、检验内容精度检验内容主要包括数控机床的⼏何精度、定位精度和切削精度。

2.2.1、数控机床⼏何精度的检测机床的⼏何精度是指机床某些基础零件本⾝的⼏何形状精度、相互位置的⼏何精度及其相对运动的⼏何精度。

机床的⼏何精度是综合反映该设备的关键机械零部件和组装后⼏何形状误差。

数控机床的基本性能检验与普通机床的检验⽅法差不多,使⽤的检测⼯具和⽅法也相似,每⼀项要独⽴检验,但要求更⾼。

所使⽤的检测⼯具精度必须⽐所检测的精度⾼⼀级。

其检测项⽬主要有:直线度⼀条线在⼀个平⾯或空间内的直线度,如数控卧式车床床⾝导轨的直线度。

机床精度检测常见问题汇总

机床精度检测常见问题汇总1、对不同形状的导轨,各表面应分别控制哪些平面的直线度误差?答:机床导轨常见形状有矩形导轨和V形导轨。

矩形导轨的水平表面控制导轨在垂直平面内的直线度误差。

矩形导轨的两侧面控制导轨在水平面内的直线度误差。

对V形导轨,因为组成导轨的是两个斜表面,所以两个斜表面既控制垂直平面内的直线度误差,同时也控制水平面内的直线度误差。

2、导轨直线度误差常用检测方法有哪些?答:导轨直线度误差常用检测方法有:研点法、平尺拉表比较法、垫塞法、拉钢丝检测法和水平仪检测法、光学平直仪(自准直仪)检测法等。

3、什么叫研点法?答:用平尺检测导轨直线度误差时,在被检导轨表面均匀涂上一层很薄的红丹油,将平尺覆在被检导轨表面,用适当的压力作短距离的往复移动进行研点,然后取下平尺,观察被检导轨表面的研点分布情况及研点最疏处的密度。

研点在导轨全长上均匀分布,则表示导轨的直线度误差已达到平尺的相应精度要求。

这种方法叫做研点法。

研点法所用平尺是一根标准平直尺,其精度等级则根据被检导轨的精度要求来选择,一般不低于6级。

长度不短于被检导轨的长度(在精度要求较低的情况下,平尺长度可比导轨短1/4)。

4、研点法适用于哪几类导轨直线度误差的检测?答:采用刮研法修整导轨的直线度误差时,大多采用研点法。

研点法常用于较短导轨的检测,因为平尺超过2000mm时容易变形,制造困难,而且影响测量精度。

刮研短导轨时,导轨的直线度误差通常由平尺的精度来保证,同时对单位面积内研点的密度也有一定的要求,可根据机床的精度要求和导轨在本机床所处地位的性质及重要程度,分别规定为每25mm×25mm内研点不少于10~20点(即每刮方内点子数)。

用研点法检测导轨直线度误差时,由于它不能测量出导轨直线度的误差数值,因而当有水平仪时,一般都不用研点法作最后检测。

但是,应当指出,在缺乏测量仪器(水平仪,光学平直仪等)的情况下,采用三根平尺互研法生产的检验平尺,可以较有效地满足一般机床短导轨直线度误差的检测要求。

主轴径向跳动 圆度误差

主轴径向跳动圆度误差1.引言1.1 概述主轴径向跳动是指主轴在旋转过程中产生的轴向移动或颤动现象,它是一种常见的机械系统故障。

而圆度误差是指零件表面与理想圆形轨迹之间的偏差,它会直接影响到零件的精度和质量。

本文将围绕主轴径向跳动和圆度误差展开讨论,分析其定义、原因、测量方法、影响和调整方法。

在第二节中,我们将详细探讨主轴径向跳动这一概念。

具体而言,我们将介绍其定义和产生的原因。

了解主轴径向跳动的定义将有助于我们更好地理解它的本质,并为之后的部分提供基础。

同时,我们还将深入探讨主轴径向跳动对机械系统的影响。

主轴径向跳动可能导致零件加工精度不高、工件表面光洁度下降等问题,因此了解其影响对于我们在实际操作中的预防和解决措施至关重要。

紧接着,在第三节中,我们将着重研究圆度误差。

我们将详细阐述圆度误差的定义以及常用的测量方法。

圆度误差的测量方法是我们了解零件表面真实状态的重要手段。

此外,我们还将讨论圆度误差的具体影响和可能的调整方法。

圆度误差对零件精度的影响不可忽视,因此了解其影响和调整方法有助于我们提高加工质量和效率。

最后,在结论部分,我们将对主轴径向跳动和圆度误差的关系进行总结和归纳。

本文将探讨两者之间的相互关系,并分析它们在实际应用中的作用和重要性。

同时,我们还将展望未来,探讨主轴径向跳动和圆度误差在机械制造领域可能的应用前景。

通过对主轴径向跳动和圆度误差的全面分析和研究,我们旨在提高读者对这两个概念的理解和认识,并为实际操作中的问题解决提供指导和参考。

希望本文能对读者有所启发,促进机械制造领域的发展和进步。

1.2文章结构文章结构部分内容可以参考以下内容:文章结构:本文将主要分为三个部分来探讨主轴径向跳动和圆度误差的问题。

首先,在引言部分,将对整篇文章的背景和目的进行概述,为读者提供一个整体的认识。

其次,正文部分将详细分析主轴径向跳动和圆度误差的定义、原因、测量方法、影响以及调整方法,并探讨两者之间的关系。

主轴定心轴径的定向跳动优秀文档

感谢观看

将主百轴分 定表心及轴磁颈力的表径座向固跳定动在溜板上,使百分表测头触及轴颈的表面。 检将测百项 分目表:及主磁轴力定表心座轴固径定的在径溜向板跳上动,,使是百作分为表定测心头夹触具及定轴位颈用的的表面。 检百验分工 表具读:数百的分最表大、差磁值力为表径座向跳动的误差。 将百分表及磁力表座固定在溜板上,使百分表测头触及轴颈的表面。 主检轴验定 工心具轴:颈百的分径表向、跳磁动力表座 主轴定心轴颈的径向跳动 将检百测分 项表目及:磁主力轴表定座心固轴定径在的溜径板向上跳,动使,百是分作表为测定头心触夹及具轴定颈位的用表的面。 检验测工 项具目:百主分轴表定、心磁轴力径表的座径向跳动,是作为定心夹具定位用的 主轴定心轴颈的径向跳动 将百分表及磁力表座固定在溜板上,使百分表测头触及轴颈的表面。 检测项目:主轴定心轴径的径向跳动,是作为定心夹具定位用的

主轴定心轴颈的径向跳动 主轴定心轴径的径向跳动,是作为定心夹具定位用的。

检验方法:百分表座吸持在导轨上,将表头打在主轴空心轴颈 上,平动旋转主轴两周以上, 百分表读数的最大差值为径向跳动的误差。

检测项目:主轴定心轴径的径向跳动,是作为定心夹具定位用 的ห้องสมุดไป่ตู้

简图:

检验方法:百分表座吸持在检导验轨上工,具将表:头百打在分主表轴空、心磁轴颈力上表,平座动旋转主轴两周以上, 检验工具:百分表、磁力表检座验方法:1.将百分表及磁力表座固定在溜板上,使百分表 主主轴轴定 定心心轴轴径颈的的径径向向跳跳动动,测是头作为触定及心夹轴具颈定位的用表的。面。 主检轴验定 方心法轴:颈百的分径表向座跳吸动持在2导.旋轨上转,主将表轴头检打在验主。轴空百心分轴颈表上读,平数动的旋转最主大轴两差周值以上就,是径向跳动误差 检主主百验轴轴分工 定 定 表具心心读:轴轴数百颈径的分的的最表径径大、向向差磁跳跳值力动动为表,径允座是向差作跳为动:定的心误夹差具。定位用的。

数控机床装调维修技术课件 5.0项目五 数控机床的精度检测

a.横向导轨 在水平平面 内的直线度

精密 b.横向导轨的平行度 水平仪

在溜板上横向放一水平仪,等距离移动溜板检验( 移动距离同a)

a.用指示器和检验棒检验,将指示器固定在溜板

上,使其测头触及主轴和尾座顶尖间的检验棒表

G2

溜板移动在 水平面内的 直线度

Dc≤500时,0.015 500<Dc≤1000时 ,0.02

(1)了解水平仪的工作原理。 (2)掌握水平仪的使用和读数方法。 (3)了解数控车床纵向导轨在垂直平面内的直线度检测方法。

6

任务5.1 数控车床的精度检测

5.1.1 任务要求

5.1.2 知识与能力目标

5.1.3 任务准备

5.1.4 任务方案

5.1.5 任务实施

5.1.6 任务总结评价

5.1.7 知识和技能拓展

a. 在300测量长 度上为0.02(只 许向上偏) b. 在 300 测 量 长 度 上 为 0.015 (只许向前偏)

指示器和 检验棒

指示器固定在溜板上,使其测头触及检验棒的表 面: a.在垂直平面内; b.在水平面内。 移动溜板检验。 将主轴旋转180度,再同样检验一次。 a 、b误差分别计算。两次测量结果的代数和之半, 就是平行度误差

Dc每增大1000,允差增加0.01

0.040/1000

实测

4

任务5.1 数控车床的精度检测

5.1.1 任务要求

5.1.2 知识与能力目标

5.1.3 任务准备

5.1.4 任务方案

5.1.5 任务实施

5.1.6 任务总结评价

5.1.7 知识和技能拓展

任务5.1 数控车床的精度检测

5.1.2 知识与能力目标

a.指示器 和检验棒 b.钢丝和 显微镜

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主轴定心轴颈 的径向圆跳动

0.01

0.015

操作步骤如下。 1.固定千分表将其测头垂直触及主轴轴颈(包括圆 锥轴颈)的表面。 2.沿主轴轴线加力,用手缓慢而均匀地旋转主轴 检验。 3.千分表读数的最大差值就是径向圆跳动误差值。 4.调整。若精度完全合格而本项精度超差时,可 对主轴定心轴颈进行修复(但修复后的定心轴颈尺寸 不能改变)或更换新主轴。

学习评测

简答题:

1、主轴定心轴颈的径向圆跳动检测

总结评价

1、主轴定心轴颈的径向圆跳动检测

作业:习题册相关习题

主轴定心轴颈的径向圆跳动,用卡盘夹 持工件车削内外圆时,影响工件的圆度,加 工表面与定位基准面的同轴度,在多次装夹 时加工出的各个表面的同轴度;钻、扩、铰 孔时引起孔径扩大机工件表面粗糙度。

学习内容

检验简图如图4-51所示,允差值见表4-5。

(a)

图4-51 主轴定心轴颈的径向圆跳动检测示意图

表4-5

4.5 机床精度检测与调整

4.5. 5主轴定心轴颈的径向圆跳动检测

学习目标

知识目标——1.了解主轴定心轴颈的径向圆跳动检

测要求

技能目标——掌握主轴定心轴颈的径向圆跳动检

测方法及调整

情感目标——养成善于观察、独立思考的良好习惯

重点与难点

学习重点:检测量具的正确使用

学习难点: 检测方法及要求

引入策略