年产20万吨甲醇制二甲醚工艺设计_毕业设计

年产10万吨甲醇合成二甲醚工艺设计

年产10万吨甲醇合成二甲醚工艺设计1. 引言甲醇是一种重要的化工原料,在许多工业领域都有广泛的应用,比如作为燃料、溶剂和合成其他化学品的中间体。

而二甲醚(DME)是一种重要的替代燃料和清洁能源,在汽车和家庭用品等方面具有潜在应用价值。

为了满足市场需求,在本文中,我们将设计一种工艺,以每年产出10万吨的甲醇,并利用甲醇合成二甲醚。

2. 工艺图下图展示了年产10万吨甲醇合成二甲醚的工艺图:工艺图工艺图3. 工艺步骤3.1 甲醇生产首先,我们需要生产甲醇。

这可以通过对天然气进行蒸汽重整反应来实现。

该反应将天然气中的甲烷转化为一氧化碳和氢气。

然后,将一氧化碳和氢气在催化剂的存在下进行合成反应,生成甲醇。

3.2 甲醇净化生产的甲醇需要经过净化步骤,以去除杂质。

这包括使用吸附剂和分离技术,如蒸馏和结晶,将甲醇中的杂质去除,提高甲醇的纯度。

3.3 甲醇合成二甲醚在甲醇净化后,我们将进行甲醇合成二甲醚的反应。

该反应将甲醇与催化剂一起加热,生成二甲醚。

这是一个可逆反应,所以我们需要对反应条件进行控制,以提高二甲醚的产率。

3.4 二甲醚净化生产的二甲醚需要经过净化步骤。

这包括使用分离技术,如蒸馏和结晶,将二甲醚中的杂质去除,提高二甲醚的纯度。

4. 工艺参数为了实现年产10万吨甲醇合成二甲醚的目标,我们需要考虑以下工艺参数:•甲醇生产装置的产能•甲醇净化装置的效率•甲醇合成二甲醚反应的温度和压力•甲醇合成二甲醚反应的催化剂选择和用量•二甲醚净化装置的效率这些参数将直接影响到工艺的效果和产量。

5. 结论通过设计合理的工艺步骤和参数,我们可以实现每年产10万吨甲醇合成二甲醚的目标。

这有望满足市场需求,并为清洁能源领域做出贡献。

然而,需要注意的是,实际生产中可能会受到许多因素的影响,包括原材料供应、设备故障等等。

因此,需要进行全面的工艺设计和风险评估,以确保工艺的可行性和稳定性。

参考文献•Smith, J. M., Van Ness, H. C., & Abbott, M. M. (2005). Introduction to Chemical Engineering Thermodynamics (7th ed.). McGraw-Hill.。

年产20万吨煤制甲醇生产工艺初步设计范文

年产20万吨甲醇项目可行性报告班级:化工1102组长:张丹霞组员:闫小婧赵雷娜刘贵艳王兆敏目录第一章绪论.....................................................................................错误!未定义书签。

第一节、甲醇合成的基本概念..................................................... 错误!未定义书签。

一、甲醇性质......................................................................... 错误!未定义书签。

二、甲醇用途......................................................................... 错误!未定义书签。

三、甲醇生产工艺的发展..................................................... 错误!未定义书签。

四、甲醇生产原料................................................................. 错误!未定义书签。

第二节、甲醇的合成方法............................................................. 错误!未定义书签。

第三节、设计的目的和意义......................................................... 错误!未定义书签。

第四节、设计的依据................................................................... 错误!未定义书签。

一、邢台职业技术学院资源与环境工程系2011届课程设计选题错误!未定义书签。

年产50万吨二甲醚的工艺设计

目录中文摘要 (1)英文摘要 (2)1.概述 (3)1.1二甲醚的简介 (3)1.1.1二甲醚的物理性质 (3)1.1.2二甲醚的用途 (4)1.2二甲醚的生产工艺技术的选择和确定 (4)1.2.1甲醇液相脱水法 (4)1.2.2气相一步法直接合成DME (5)1.2.3液相一步法直接合成DME (6)1.2.4甲醇气相脱水法 (6)1.3生产原料简介 (7)1.4设计任务 (7)1.5设计的主要内容和意义 (8)2.生产流程的确定 (8)2.1反应原理 (8)2.2反应条件 (8)2.3反应选择性和转化率 (8)2.4工艺流程简图 (8)2.5流程简述 (9)3.物料衡算与能量衡算 (9)3.1物料衡算 (9)3.1.1每小时生产能力的计算 (9)3.1.2原料甲醇和回收塔得到甲醇的量 (9)3.1.3原料甲醇中水的摩尔流量 (9)3.1.4回收塔塔釜中甲醇的流量 (10)3.1.5回收塔塔顶中二甲醚流量 (10)3.1.6回收塔塔顶中水的流量 (10)3.1.7缓冲槽出口水的流量 (10)3.1.8反应器中物料衡算 (10)3.1.9进入甲醇回收塔水的流量 (11)3.1.10回收塔塔釜中水流量 (11)3.1.11物料衡算表汇总 (11)3.2反应器的能量衡算 (12)3.3二甲醚精馏塔热量衡算 (12)3.4甲醇回收塔的能量衡算 (14)4 .精馏塔的计算与设备选型 (15)4.1二甲醚分离塔的设计 (15)4.1.1操作条件的确定 (15)4.1.2相对挥发度的计算 (16)4.1.3塔板数的确定 (16)4.1.4塔径的计算 (19)4.1.5精馏塔实际高度的计算 (20)4.1.6塔板结构的设计 (20)4.1.7计算结果汇总 (24)4.1.8换热器的选取 (24)4.2甲醇回收塔的概算 (27)4.2.1设计方案的确定 (27)4.2.2操作条件的确定 (27)4.2.3塔板数的确定 (27)4.2.4主要尺寸 (39)5.安全生产与三废处理 (32)5.1主要污染源及主要污染物 (32)5.2废气产生及采取的治理措施 (32)5.3废水、废液处理 (32)5.4废渣处理 (32)5.5噪声治理 (32)5.6预期效果 (32)6.结束语 (33)参考文献 (34)致谢 (35)年产5万吨二甲醚的工艺设计魏学科指导老师:崔秀云(黄山学院化学化工学院,黄山,245041)摘要:作为石油类的替代燃料,目前二甲醚(DME)倍受注目。

(最新版)年产20万吨甲醇项目可行性研究报告_毕业论文

(此文档为word格式,下载后您可任意编辑修改!)本科毕业设计(论文)题目年产20万吨甲醇项目可行性研究学生姓名小鞋匠学号教学院系化学化工学院专业年级化学工程与工艺2009级指导教师职称单位辅导教师职称单位完成日期2013年6月1日Southwest Petroleum University Graduation ThesisAnnual output of 200000 tons of methanol projectfeasibility studyGrade: 2009Name: XiaoXieJiangSpeciality: Chemical Engineering and TechnologyInstructor:School of Chemistry and Chemical Engineering摘要甲醇是重要的化工产品与原料,并定位于未来清洁能源之一,随着世界石油资源的减少和甲醇生产成本的降低,发展使用甲醇等新的替代燃料,已成为一种趋势。

从我国能源需求及能源环境的现实看,生产甲醇为新的替代燃料,减少对石油的依赖也是大势所趋。

本设计说明书首先概述了甲醇的性质和发展历史,以及我国甲醇工业的发展;接着对近期国内外甲醇市场情况进行分析,介绍了几种不同的甲醇生产方法,并进行选择论证,最终确定总体规划方案,产品类型、厂址位置等。

最后制定了组织机构和人员配置方案,确定工期。

同时进行投资估算,确定合适的融资方案;编制基本财务报表,计算相关财务评价指标,进行财务评价。

在上述工作的基础上,参考相关的资料和标准对合成工段的设备和管道进行选择和布局,并绘制了甲醇合成工艺流程图和厂区布置图。

本设计说明书对拟建项目在经济、技术以及社会环境等方面进行全面、系统、综合的分析和论证,以确定项目在经济、技术以及社会环境上的可行性,从而进行正确的决策,建设项目的可行性研究作为项目投资决策的科学依据,能够防止和减少决策失误造成的浪费,提高投资效益。

20万吨甲醇装置工艺简介

5

改进与提高

2011年以来,由于天然气供应不足停车两个月(2010年12月3日-2011

年2月9日),利用此次机会更换了新的进口触媒,不断的对甲醇工艺进 行思考探索,装置整体消耗出现了大幅度的降低,尤其是2011年7月消耗

创历史最低:1022NM3/T(车间计量987NM3/T )。节能减排相当有效每

15

工艺流程图——说明

来自西部公司的天然气经过减压后压力1.4MP进入配

气站,流量为19122 Nm3/h的原料天然气进入天然气 压缩机K01101进行压缩,压缩后的天然气温度103℃

、压力2.85MPa送往天然气转化工序。

在天然气压缩前分离掉天然气中的轻质油等杂质(基

本没有液体)。

甲醇原料天然气压缩机K01101是由电机驱动的两级

压缩

天然气 转化 CO2 烟 道 气

K 01301

3.9MPa 工艺蒸汽

循环气 CO2 压缩

CO2

回收

19

19

工艺流程图——说明

合成气压缩机K01301的作用有两个,一是将来自转化工序的

转化气和氢回收工序的氢气加压后送到合成工序生产甲醇;二

是为合成塔气体循环提供动力。

经过合成气压缩机前5级压缩后,进入6级循环段压缩的气体

工艺上的转化工序采用一段炉蒸汽转化、压缩工序选用德国阿特拉

斯制造的多轴离心式压缩机、透平是德国西门子公司生产、CO2回 收是南化院的MEA溶液回收工艺包、精馏工序选取天津大学的三塔 工艺流程、氢回收采用普里森膜渗透技术、甲醇合成反应器选的是 具有自主知识产权的杭州林达公司制造的低压均温型合成塔。

4

4

合成反应过程中CO\CO2的单程转化率只有25~40%

年产30万吨二甲醚工艺设计

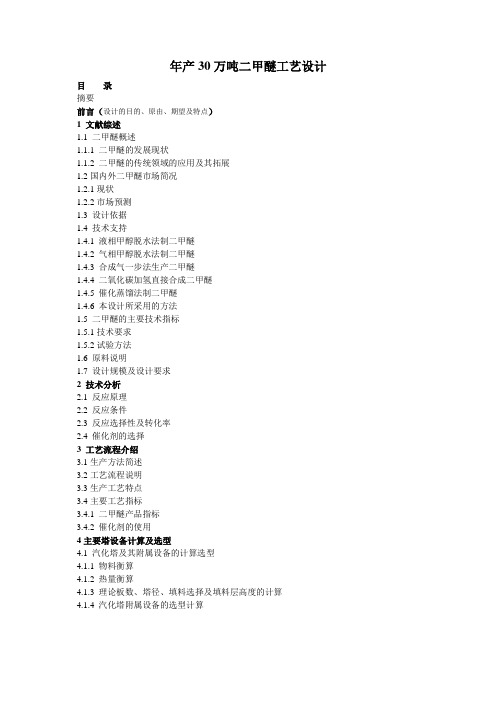

年产30万吨二甲醚工艺设计目录摘要前言(设计的目的、原由、期望及特点)1 文献综述1.1 二甲醚概述1.1.1 二甲醚的发展现状1.1.2 二甲醚的传统领域的应用及其拓展1.2国内外二甲醚市场简况1.2.1现状1.2.2市场预测1.3 设计依据1.4 技术支持1.4.1 液相甲醇脱水法制二甲醚1.4.2 气相甲醇脱水法制二甲醚1.4.3 合成气一步法生产二甲醚1.4.4 二氧化碳加氢直接合成二甲醚1.4.5 催化蒸馏法制二甲醚1.4.6 本设计所采用的方法1.5 二甲醚的主要技术指标1.5.1技术要求1.5.2试验方法1.6 原料说明1.7 设计规模及设计要求2 技术分析2.1 反应原理2.2 反应条件2.3 反应选择性及转化率2.4 催化剂的选择3 工艺流程介绍3.1生产方法简述3.2工艺流程说明3.3生产工艺特点3.4主要工艺指标3.4.1 二甲醚产品指标3.4.2 催化剂的使用4主要塔设备计算及选型4.1 汽化塔及其附属设备的计算选型4.1.1 物料衡算4.1.2 热量衡算4.1.3 理论板数、塔径、填料选择及填料层高度的计算4.1.4 汽化塔附属设备的选型计算4.2 合成塔及其附属设备的计算选型4.2.1 物料衡算4.2.2 合成塔的选取选取:4.2.3 热量衡算及附属设备的选型计算4.3 精馏塔及其附属设备的计算选型4.3.1 物料衡算4.3.2 热量衡算4.3.3 理论塔板数的计算4.3.4 初馏塔主要尺寸的设计计算4.3.5塔径设计计算4.3.6 填料层高度的计算4.3.7 附属设备的选型计算4.4 回收塔及其附属设备的计算选型4.4.1 物料衡算4.4.2 热量衡算4.4.3 理论塔板数的计算4.4.4 回收塔主要尺寸的设计计算4.4.5塔径设计计算4.4.6 填料层高度的计算4.4.7 附属设备的选型计算5 厂区总平面布置及工业三废处理5.1 厂区总平面布置5.1.1 厂区总平面布置的任务5.1.2 厂区总平面布置的原则5.1.3 厂区总平面布置的内容及特点5.2 工业三废处理5.2.1主要污染源及主要污染物5.2.3装置危险性物料主要物性7结束语参考文献。

年产20万吨甲醇合成工段工艺设计综述汇总

1综述1.1甲醇生产的发展1.1.1国外甲醇生产的发展甲醇是醇类中最简单的一元醇。

1661年英国化学家R.波义耳首先在木材干馏后的液体产物中发现甲醇,故甲醇俗称木精、木醇。

在自然界只有某些树叶或果实中含有少量的游离态甲醇,绝大多数以酯或醚的形式存在。

1857年法国的M·贝特洛在实验室用一氯甲烷在碱性溶液中水解也制得了甲醇。

1923年德国BASF公司首先用合成气在高压下实现了甲醇的工业化生产,直到1965年,这种高压法工艺是合成甲醇的唯一方法。

1966年英国ICI公司开发了低压法工艺,接着又开发了中压法工艺。

1971年德国的Lurgi公司相继开发了适用于天然气-渣油为原料的低压法工艺。

由于低压法比高压法在能耗、装置建设和单系列反应器生产能力方面具有明显的优越性,所以从70年代中期起,国外新建装置大多采用低压法工艺。

世界上典型的甲醇合成工艺主要有ICI工艺、Lurgi工艺和三菱瓦斯化学公司(MCC)工艺[1]。

目前,国外的液相甲醇合成新工艺具有投资省、热效率高、生产成本低的显著优点,尤其是LPMEOHTM工艺,采用浆态反应器,特别适用于用现代气流床煤气化炉生产的低H2/(CO+CO2)比的原料气,在价格上能够与天然气原料竞争[2]。

1.1.2国内甲醇生产的发展我国的甲醇工业经过十几年的发展,生产能力得到了很大提高。

1991年,我国的生产能力仅为70万吨,截止2004年底,我国甲醇产能已达740万吨,117家生产企业共生产甲醇440.65万吨,2005年甲醇产量达到500万吨,比2004年增长22.2%,进口量99.1万吨,因此下降3.1%。

2008年以来我国甲醇产量不断增加。

我国的甲醇生产始于1957年,50年代在吉林、兰州和太原等地建成了以煤或焦炭为原料来生产甲醇的装置。

60年代建成了一批中小型装置,并在合成氨工业的基础上开发了联产法生产甲醇的工艺。

70年代四川维尼纶厂引进了一套以乙炔尾气为原料的95 kt/a低压法装置,采用英国ICI技术。

年产1万吨二甲醚工艺设计 大学毕业设计

本科课程设计题目:年产1万吨二甲醚工艺设计专业:应用化学学院:化学与生命科学学院化工设计课程设计题目1.设计项目:2万吨/年甲醇下游产品加工车间初步设计2.产品名称:年产1万吨二甲醚工艺初步设计与平面布置3.甲醇规格:纯度99%(附属材料自定,甲醇由工艺管道送至车间)4.年生产能力:处理2万吨/年甲醇5.设计要求:(1)生产产品的确定与设计;(2)化工工艺流程设计及分析;(3)完成化工工艺设计计算(4)化工设备设计的工艺计算;(5)绘制完成带控制点工艺流程图;(6)结合给排水、供电等方案作总投资概念和技术经济分析。

(7)编制完整的设计说明书目录前言化工设计课程设计题目................................................................................................. 错误!未定义书签。

前言.. (1)1 文献综述 (1)1.1 二甲醚概述 (1)1.1.1 二甲醚的发展现状............................................................................... 错误!未定义书签。

1.1.2 二甲醚的传统领域的应用及其拓展 ................................................... 错误!未定义书签。

1.2国内二甲醚市场简况....................................................................................... 错误!未定义书签。

1.2.1现状........................................................................................................ 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. 毕 业 设 计 题 目: 年产20万吨甲醇制二甲醚工艺设计 学 院: 化学与材料工程学院 专 业: 化学工程与工艺 姓 名: 学 号: 完成时间: . 设计说明 作为液化石油气(LPG)和石油类的替代燃料,目前二甲醚(DME)倍受注目。DME是具有与LPG的物理性质相类似的化学品,在燃烧时不会产生破坏环境的气体,能便宜而大量地生产。与甲烷一样,被期望成为21世纪的能源之一。目前生产的二甲醚基本上由甲醇脱水制得,即先合成甲醇,然后经甲醇脱水制成二甲醚。甲醇脱水制二甲醚分为液相法和气相法两种工艺,本设计采用气相法制备二甲醚工艺。将甲醇加热蒸发,甲醇蒸气通过γ-AL2O3催化剂床层,气相甲醇脱水制得二甲醚。气相法的工艺过程主要由甲醇加热、蒸发、甲醇脱水、二甲醚冷凝及精馏等组成。 甲醇气相法合成二甲醚是目前国内外二甲醚生产的主要工艺,该法以精甲醇为原料,脱水反 脱水和二甲醚精馏等工艺。目前国外公布的大型二甲醚建设项目绝大多数采用两步法工艺技术,说明甲醇气相法有较强的综合竞争力。

关键词:二甲醚,甲醇,工艺设计. Design specification As LPG and oil alternative fuel, DME has drawn attentions at present. Physical properties of DME is similar for LPG, and don’t produce combustion gas to damage the environment, so, It can be produced largely. Like methane, DME is expected to become 21st century energy resources, DME is prepared by methanol dehydration, namely, synthetic methanol first and then methanol dehydration to dimethyl etherby methanol dehydration. Methanol dehydration to DME is divided into two kinds of liquid phase and gas-phase process. This design uses a process gas of dimethyl ether prepared by dimethyl. Heating methanol to evaporation, methanol vapor through the γ-Al2O3 catalyst bed, vapor methanol dehydration to dimethyl etherby[2]. This process is made of methanol process heating, evaporation, dehydration of methanol, dimethyl ether condensation and distillation etc. Methanol gas phase method synthesis of dimethyl ether is at home and abroad and dimethyl ether, the main technology of production with fine methanol as raw materials, dehydrated, reaction by-products less, dimethyl ether purity of 99.9%, the craft is mature, the device wide adaptability, simple post-treatment, can be directly built in methanol production factory, also can be built in other public facilities good the methanol production factory. The law should pass methanol synthesis, methanol distillation, methanol dehydration and dimethyl ether distillation, etc. At present foreign large dimethyl ether released most of the construction project by two-step process technology, explain methanol gas phase method has the strong comprehensive competitive power.

Key words: dimethyl ether, methanol, process design . 目 录

前言 .................................................................................................................................. 1 1 绪论 .............................................................................................................................. 2 1.1 二甲醚概述 ....................................................................................................... 2 1.1.1 二甲醚的发展现状 ................................................................................ 2 1.1.2 二甲醚的传统领域的应用及其拓展 .................................................... 2 1.2 国内二甲醚市场简况 ....................................................................................... 3 1.2.1 现状 ........................................................................................................ 3 1.2.2 国内市场预测 ........................................................................................ 4 1.3 国外二甲醚市场简况 ....................................................................................... 5 1.3.1 现状 ........................................................................................................ 5 1.3.2 国外市场预测 ........................................................................................ 6 1.4 原料说明 ........................................................................................................... 6 1.5 二甲醚的性质 ................................................................................................... 7 1.6 二甲醚的主要技术指标 ................................................................................... 8 2 DME产品方案及生产规模 ......................................................................................... 9 2.1 产品品种、规格、质量指标及拟建规模 ....................................................... 9 2.2 产品规格、质量指标 ....................................................................................... 9 2.3 产品方案分析及生产规模分析 ....................................................................... 9 3 工艺流程介绍 ............................................................................................................. 11 3.1 生产方法简述 .................................................................................................. 11 3.2 工艺流程说明 ................................................................................................. 12 3.3 生产工艺特点 ................................................................................................. 13 3.4 主要工艺指标 ................................................................................................. 14 3.4.1 二甲醚产品指标 .................................................................................. 14 3.4.2 催化剂的使用 ...................................................................................... 14 4主要塔设备计算及选型 ............................................................................................. 15 4.1 汽化塔及其附属设备的计算选型 ................................................................. 15 4.1.1 物料衡算 .............................................................................................. 15 4.1.2 热量衡算 .............................................................................................. 17 4.1.3 理论板数、塔径、填料选择及填料层高度的计算 .......................... 19 4.1.4 汽化塔附属设备的选型计算 .............................................................. 22 4.2 合成塔及其附属设备的计算选型 ................................................................. 23 4.2.1 物料衡算 .............................................................................................. 23 4.2.2 合成塔的选取 ...................................................................................... 23 4.2.3 热量衡算及附属设备的选型计算 ...................................................... 23 4.3 精馏塔及其附属设备的计算选型 ................................................................. 26 4.3.1 物料衡算 .............................................................................................. 26 4.3.2 热量衡算 .............................................................................................. 27 4.3.3 理论塔板数的计算 .............................................................................. 28 4.3.4 精馏塔主要尺寸的设计计算 .............................................................. 29 4.3.5塔径设计计算 ....................................................................................... 30