焊接工艺卡.

T23焊接工艺卡

Ws Ws Ws Ws

TGS-2CW TGS-2CW TGS-2CW TGS-2CW

Φ 2.4 Φ 2.4 Φ 2.4 Φ 2.4

正接 正接 正接 正接

80-100 90-110 90-110 85-105

9-12 9-12 9-12 9-12

50-60 55-70 55-70 55-、焊后热处理: 预热温度(℃) 预热方式 层间温度(℃) 热处理温度(℃) 热处理方式 升降温速度(℃/h) 恒温时间(h) 其他 其它参数: 保护气体 Ar 流量 6-8L/min 背面保护气体 Ar 流量 5-6L/min 1.根据现场实际可采用焊缝背面冲氩保护,使用水溶性纸或卫生纸或可润性强的纸壳板制作气室, 气室位置应满足焊接需要,焊接过程中应查看背面保护情况,防止气室损坏达不到保护效果; 2.焊前检查管件及坡口清理情况;注意对口质量,防止错口、折口; 3.选择合理的施焊顺序,管道内不得有穿堂风; 4.注意点焊质量、层间清理和焊后自检,注意检查管件隐蔽位置焊缝质量; 5.点焊工艺和施焊工艺应相同,对接焊口焊接前用火焰进行预热,预热温度推荐150-200℃;预热的 宽度推荐从对口中心开始算,每侧不小于100mm,采用远红外测温仪或测温笔进行检查预热温度,以 确保焊前能达到所需的预热温度。; 6.施工过程中不能损伤管件;严禁在管件表面引弧和试验电流,引弧应在坡口内进行; 7.采用多层多道焊方法,控制每层焊接厚度,做好层间清理; 8.采用小的焊接线能量,做好焊缝层间温度控制,注意焊缝接头和收弧质量,防止弧坑裂纹 ; 9.不得对焊接接头进行加热校正。 10.焊后保温缓冷,炉内外使用保温棉敷贴,中间用铁丝系紧,两侧加上一定长度长铁片,保证保温 批准: 审核: 编制: 150-200℃ 火焰 ﹤300℃ / / / / / /

A106焊接工艺卡

表H-05 NO.03

产品名称

全厂工艺管道

产品型号

/

零部件名称

/

焊接工艺指导编号

A106 Gr.B-01

焊接工艺评定编号

20130510A

图号

/母材A106源自Gr.B规格对焊1.5-14.28mm,角焊不限

钢号类组别号

/

气体

工业纯氩

配比

/

流量

5-15(L/min)

清根方式

砂轮打磨或钢丝刷清理

接头编号

/

焊工资格

/

层次

焊接方法

焊接材料

电源及极性

电流(A)

电压(V)

焊接速度

(cm/min)

线能量

(J/cm)

牌号

规格

打底

GTAW

H08Mn2SIA

Ф1.6-2.5

DC正接

70-130

8-16

3-10

/

填充

SMAW

J427

Ф2.5-4.0

DC反接

70-160

20-26

4-15

/

盖面

SMAW

J427

Ф2.5-4.0

DC反接

70-160

20-26

4-15

/

焊接层次,顺序示意图

技术要求及说明:

1、环境温度低于0℃,预热温度在50-100℃;

2、清除坡口两侧及其边缘内外表面20mm范围的油污、锈蚀、尘土且应露出金属光泽。

编制:黄义德2015年12月07日焊接责任工程师:田耕2015年12月07日

编制:黄义德2015年12月07日焊接责任工程师:田耕2015年12月07日

管道焊接工艺卡

焊后处理和检验

焊后清理:去除焊渣、飞溅物等杂质,确保焊缝表面光滑 焊后热处理:根据材料和工艺要求进行热处理,以消除焊接应力 无损检测:采用射线、超声等方法检测焊缝内部缺陷,确保焊接质量 强度检测:对焊接完成的管道进行压力测试,确保管道的强度和密封性

编制依据和原则

依据工艺流程和工艺要求进行编制 遵循相关标准和规范 结合实际情况和操作经验 确保工艺卡的可操作性和实用性

适用范围和分类

适用范围:适用于各种管道的焊接工艺卡制作 分类:按管道材质、规格、用途等进行分类

管道焊接工艺卡内容

章节副标题

焊接方法

手工电弧焊

埋弧焊

气体保护焊 激光焊接

焊接材料

工艺卡实施效果分析

提高生产效率:工艺卡详细列出了焊接步骤和参数,减少了生产准备时间,提高了生产效率。 保证产品质量:工艺卡规范了焊接操作,确保了焊接质量,减少了产品缺陷和质量问题。 降低成本:通过优化焊接参数和工艺,减少了材料和能源的浪费,降低了生产成本。 提高安全性:工艺卡规范了焊接操作,减少了操作失误和事故风险,提高了生产安全性。

管道焊接工艺卡编制步骤

章节副标题

准备阶段

确定焊接工艺:根据管道材料、规格和焊接要求,选择合适的焊接工 艺。

准备焊接设备:确保焊接设备处于良好状态,并符合工艺要求。

检查焊接材料:确保焊接材料符合工艺要求,并具备质量证明文件。

确定焊接参数:根据焊接工艺要求,确定合适的焊接电流、电压和 焊接速度等参数。

发放对象:针对不同岗位和职责的人员,发放相应的工艺卡 发放方式:采用纸质或电子版形式进行发放,确保员工能够随时查阅 使用要求:要求员工在使用过程中严格遵守工艺卡的规定,不得擅自更改 更新与修订:定期对工艺卡进行更新与修订,确保其内容与实际生产情况相符

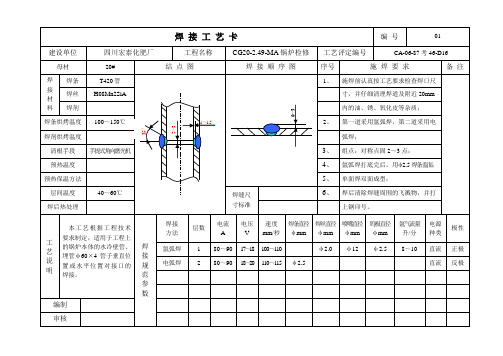

焊接工艺卡

6、

工 艺 说 明

本工艺根据工程技术 要求制定,适用于工程上 的 锅 炉 本 体 的 埋 管 φ 60 ×8 管子管子垂直位置或 水平位置对接口的焊接。

层数 1 2 3

焊条直径 焊丝直径 喷嘴直径 钨极直径 φ mm φ mm φ mm φ mm φ 2.0 φ 12 φ 2.5

氩气流量 升/分 8~10

4、

5、

焊缝尺 寸标准 焊接 方法 电流 A 80~90 80~90 电压 V 17~ 18 17~ 18 速度 mm/秒 100~110 90~110

焊后打上焊工钢印号。

层数 1/1 道 2/2 道

焊条直径 焊丝直径 喷嘴直径 钨极直径 φ mm φ mm φ mm φ mm φ 2.0 φ 2.0 φ 12 φ 12 φ 2.5 φ 2.5

100~150℃

1~ 1.5

手提式角向磨光机

3、 4、 5、

组点:对称点固 2~3 点; 氩弧焊打底完后,用φ 3.2 焊条盖面; 单面焊双面成型; 焊后清除焊缝周围的飞溅物,并打 上钢印号。

40~60℃

焊缝尺 寸标准 焊接 方法 电流 A 80~90 80~90 电压 V 17~ 18 20~ 22 速度 mm/秒 100~110 110~115 φ 3.2

4、

5、

焊缝尺 寸标准 焊接 方法 电流 A 80~90 80~90 电压 V 17~ 18 17~ 18 速度 mm/秒 100~110 90~110

焊后打上焊工钢印号。

层数 1/1 道 2/2 道

焊条直径 焊丝直径 喷嘴直径 钨极直径 φ mm φ mm φ mm φ mm φ 2.0 φ 2.0 φ 12 φ 12 φ 2.5 φ 2.5

《焊接工艺卡》word版

160

24~26

14

6

E4315

Ф4.0

160

24~26

14

备注:其他焊接工艺要求按本单位《通用焊接工艺守则》执行

编制

校对

审核

页码

8

焊接工艺卡

焊88-4

产品名称

焊接工艺评定编号

评88-4

焊缝代号

共40页

第9页

材料牌号

板A3:δ=8

焊接层次、顺序示意图

焊接层数(正/):3 坡口高度:60°±5°

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

1

E4315

Ф3.2

90

24~26

16

L/min

2

E4315

Ф4.0

140

24~26

14

L/min

3

E4315

Ф4.0

160

24~26

14

L/min

4

E4315

Ф4.0

160

24~26

14

5

E4315

加热方法

种类

温度范围

加热方法

层间温度

温度范围

测温方法

保温时间

冷却方法

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

保护气体流量L/min

1

E4315

Ф3.2

90~120

24~26

15

15CrMo钢焊接工艺卡

背保气体:/流量l/min

拖罩保护气:/流量l/min

焊接位置:2G、5G(或6G)

焊接方向:立向上

预热、道间温度要求:

预热温度:150~200℃

加热方法:电加热

预热范围:坡口中心两侧≥100 mm

道间温度:150~250℃

后热要求:

加热方法:电加热

加热温度:300~350℃

Φ4.0

DCˉ

150~160

23~25

10~12

≤28

15CrMo

4盖面

SMAW

R307

Φ4.0

DCˉ

145~155

22~24

8~10

≤28

焊前、层间清理及焊缝外观要求:

1、组对前确认坡口加工形式和尺寸,且不得有裂纹、夹层等缺陷;2、层间应采用磨光机将药皮、飞溅等清理干净;3、焊缝表面不允许有裂纹、未融合、气孔及夹渣,焊缝上的熔渣和两侧的飞溅物应清除,焊缝表面凹陷、SHA1、SHB1不得有咬边,其余管道咬边深度应小于0.5mm,连续长度应不大于100mm,且其总长度应不大于焊缝全长的10%;焊缝宽度宜每边超过坡口边缘2mm;母材厚度≤6mm时,焊缝余高应≤1.5mm;母材厚度≥6mm时,焊缝余高应≤2.5mm。

后热时间:/h

热处理要求:/

升温速度:/℃/h

恒温温度:/℃

恒温时间:/h

降温速度:/℃/h

冷却方式:

钨极规格:类型:喷嘴尺寸: mm

熔化极气体保护焊熔滴过渡形式:□喷射过渡□短路过渡背部清根方法:□碳弧气刨□机械清理焊条(焊丝)摆动方式:□摆动焊□不摆动焊单丝焊或多丝焊:□单丝焊□多丝焊

母材

焊道数

检测检验及特殊要求的说明:

焊接工艺卡标准模板

焊接工艺卡标准模板关键信息项:焊接工艺卡编号: ____________________________产品名称: ______________________________图号: ______________________________材料牌号及规格: ______________________________焊接方法: ______________________________焊接材料型号及规格: ______________________________焊接位置: ______________________________焊接电流: ______________________________焊接电压: ______________________________焊接速度: ______________________________气体流量: ______________________________预热温度: ______________________________层间温度: ______________________________后热温度及时间: ______________________________焊前准备: ______________________________焊接顺序: ______________________________检验标准: ______________________________备注: ______________________________1、目的11 明确焊接工艺参数确保焊接质量满足设计和使用要求111 规范焊接操作流程保证生产安全提高工作效率2、适用范围21 适用于本公司所有需要进行焊接的产品包括但不限于钢结构件机械设备零部件管道等211 确保焊接工艺卡中所列各项参数适用于具体产品并符合相关国家标准或行业标准3、引用文件31 GB/T 5117 钢焊条311 GB/T 8110 气体保护电弧焊用碳钢低合金钢焊丝312 GB/T 3669 钨极惰性气体保护焊用焊丝4、定义与缩略语41 定义411 焊接工艺卡: 记录焊接作业所需各项技术参数及操作要求的文件412 焊接位置: 根据焊缝相对于焊工的位置将焊接分为平焊立焊横焊仰焊等几种方式413 焊接材料: 包括焊条焊丝焊剂等用于填充金属间隙形成焊缝的材料5、工艺要求51 焊前准备511 清理母材表面去除油污锈迹氧化皮等杂质512 检查焊接设备确保其处于良好工作状态513 准备好所需焊接材料并按要求烘干处理514 对需要预热的焊件进行预热处理并控制预热温度在规定范围内515 按照图纸和技术文件要求确定焊接顺序516 对于多层多道焊应控制每层每道焊接后的层间温度517 对于需要后热处理的焊件应在焊接完成后立即进行后热处理并控制后热温度及保温时间6、操作步骤61 装配定位611 将零件按图纸要求装配固定防止焊接过程中发生位移变形612 使用定位焊固定零件位置但定位焊长度间距及厚度需符合相关标准要求7、检验方法71 外观检查711 在自然光线下目测焊缝外观是否光滑平整无裂纹气孔夹渣等缺陷712 使用焊缝规测量焊缝尺寸是否符合图纸要求713 对于重要部位还需使用放大镜进行更细致地检查714 若发现外观不合格则需返修直至合格为止715 无损检测716 根据产品特点选择合适的方法如磁粉探伤渗透探伤超声波探伤射线探伤等717 按照相应标准评定检测结果判断焊缝内部是否存在缺陷718 若发现内部缺陷则需采取补焊或其他措施消除缺陷并重新进行无损检测直至合格为止8、注意事项81 焊接环境811 确保焊接区域通风良好防止有害气体积聚812 控制焊接环境温度湿度避免对焊接质量产生不利影响813 在室外作业时应采取防风防雨措施814 劳动保护815 焊工应穿戴专用防护用品如防护服防护眼镜面罩手套等816 避免长时间连续作业定期休息防止疲劳过度817 焊接完成后应及时清理现场防止火灾事故发生818 对于易燃易爆物品应远离焊接区域存放819 焊接参数调整820 在实际操作中若发现原定焊接参数无法满足质量要求时可适当调整但需记录调整前后参数对比效果以供后续参考821 记录保存822 填写完整焊接工艺卡并将原件存档备查823 对于重要项目还应制作焊接工艺评定报告详细记录试验过程结果分析结论建议等内容824 定期对焊接工艺卡进行评审修订确保其始终符合最新标准要求。

焊接工艺卡片

140〜160

18〜24

10~17(cm∕min)

/

4

SMAW

J427Φ4.0

直流反接

140~160

18〜24

10〜17(cm∕min)

/

坡□尺寸焊道分布和熔敷顺序

焊接要求及说明

1.施焊前在坡口两侧各30πun内涂白垩粉防飞溅。

2.清理焊II:焊前检查坡匚1、组装间隙是否符合要求,定位焊是否牢固,焊缝周围不得仃油污、锈物。

3.烘焙焊条应符合规定的温度与时间,从烘箱中取出的焊条,放在焊条保温桶内,随用随取。

4.焊接电流:根据焊件厚度、焊接了次、焊条型号、直径、焊匚熟练程度等因素,选择适宜的焊接电流。

5.清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括外观及焊缝尺寸等)确无问题后,方可转移地点继续焊接。

编制:审核:年月日

焊接工艺卡(WPS)

共1页第1页

施工号

产品名称

工艺编号

HPZ-R-Ol

件号

δ=10

设备类型

MZ-I-IOOOsAX-,ZX-型直流弧焊机

预热温度

/

母材

Q235B

焊接位置

水平

层间温度

/

PQR号

HP-R-Ol

无损捡测

20⅜UT

焊后热处理

/

焊工资格

/

合格等级

2级GB/T11345-2013

产品规格型号

400*150

焊接工艺参数

焊材牌号规格(mm)

ΦSδ性

焊接电流(A)

焊接电压(V)

席茹阿夏(cm∕min)

CO2气流量(L/Min)

1

SMAW

J427Φ3.2

接头焊接工艺卡

接头焊接工艺卡接头焊接工艺卡第页共页接头简图焊接顺序焊接工艺卡编号DuGDM5-41、清理净坡口及待焊区内的一切污物杂质,直至露图号出金属光泽。

接头名称法兰与壳体或接管的组合焊接接头2、采用六层焊接成形,焊接顺序如左图所示。

接头编对接焊缝1~3层采用焊条电弧焊。

角接焊缝先号用焊条电弧焊封底焊接第4层,再用埋弧焊焊接焊接工艺评定报告编号P004、P045角焊缝第5~6层(船形焊)。

在焊接过程中层间应清渣、修磨,并应确保每层焊缝的内在及外观质量。

否则应铲除重焊或修整。

3、焊后应清除熔渣及飞溅,自检后用产品简图记录焊工钢印代号。

焊工持证项目D4-5、M4-5检验序号本厂锅检所第三方或用户母材厚度,mm焊缝金属厚度,mm焊接位置平位+角焊俯位层一道焊接方法填充材料焊接电流电弧电压(V)焊接速度(cm/min)线能量(KJ/cm)施焊技术不摆动焊、层间清渣牌号直径极性电流(A)预热温度(℃)常温1焊条电弧焊A102(7)ф3.2交流或直流反极性80~12020~2516~187.9层间温度(℃)≤60℃ 2焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3焊后热处理无 3焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3后热无 4焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3钨极直径5埋弧焊HOC r21N i10+HJ260ф3.2直流反极性350~38028~3070~808.5喷嘴直径6埋弧焊HOC r21N i10+HJ260ф3.2直流反极性400~45028~3070~809.9脉冲频率脉宽比(%)气体成分气体流量正面背面接头焊接工艺卡第页共页接头简图焊接顺序焊接工艺卡编号DuGDM4-41、清理净坡口及待焊区内的一切污物杂质,直至露图号出金属光泽。

接头名称法兰与壳体或接管的组合焊接接头2、采用六层焊接成形,焊接顺序如左图所示。

焊接工艺卡

华中科技大学焊接工艺卡产品型号部件图号2、11 工艺编号材控1106班产品名称操作室结构部件名称2号、11号钢板 1产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 4 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 72手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 7工艺要求1、焊前对焊条按规定进行烘干,清除坡口20mm以内处的油污、铁锈等杂质。

编制审核批准第 1 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号3、9 工艺编号材控1106班产品名称操作室结构部件名称9号槽钢、3号钢板 2产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 4 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 72手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 2 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号3、4、13 工艺编号材控1106班产品名称操作室结构部件名称3、4、13号钢板 3产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 5 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 220 32 72手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 220 32 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 3 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号2号、3号工艺编号材控1106班产品名称操作室结构部件名称2号、3号钢板 4产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 4 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝(平焊)1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1 手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 72 手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 4 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号3、4号工艺编号材控1106班产品名称操作室结构部件名称3号、4号钢板 5产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 3.2 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝(立焊)1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊c直流焊机挡块、压夹器、直尺1 ZX5-400 120 26 72手工电弧焊d直流焊机挡块、压夹器、直尺1 ZX-400 120 26 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 5 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号6、7 工艺编号材控1106班产品名称操作室结构部件名称6号角钢、7号钢板 6产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额H08Mn2SiA 1.6 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1 二氧化碳气体保护焊a、c推丝式半机械化CO2焊机挡块、压夹器、直尺1NBC-500250 25 252 二氧化碳气体保护焊b、d挡块、压夹器、直尺1NBC-500250 25 25工艺要求1、焊前清除坡口20mm以内处的油污、铁锈等杂质;2、a、b、c、d均为角焊缝,不用开坡口,形状与工艺编号4一样;3、7号钢板有16块,按照离中性轴由近及远焊接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊缝光谱

无损探伤 RT50%/UT50% 金 代 坡口加工及对口示意图

焊接工艺规范

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝 牌号 焊条 牌号 规格 (mm)

min max min max 1 Ws 1 + 80 110 10

14

TIG-

J50

φ2.5 2

Ds

1

-

80

100

20

24

E5015

φ2.5

审批 编制 日期

编号

001

部件名称 材 料 20G/SA210C 规 格 φ60×6.5 焊口数量

3298

水冷壁 预热

方法 温度 保温时间 升温速度 降温速度 其

法 度 升温速

度

保护气

类 Ar

度 99.95% 后热处理

量 12L/Min

方法

温度

检验

30

°

方 温 升温

速度 300 ℃ /h 方

法 温度 保温时间 升温速度 降温速度 其

保护气

类 Ar 度 99.95% 后热处理

方 法 缓冷 温度

量 12L/Min

检验

30

°

b=22=p

焊缝光谱 无损探伤

RT50%/UT50% 金 代

10% 坡口加工及对口示意图

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝 牌号 焊条 牌号

规格

(mm)

min max min max 1 Ws 1 + 80 110 10

14

TIG-

R31

φ2.5

2

D

1

-

80

100

20

24

E5515B 2V φ2.5

审批 编制 日期 编号

焊接工艺规范

部件名称 立式低温过热器 材 料 12Cr1MoVG 规 格 φ57×6/ φ42×5 焊口数量 1100 预热 法 火焰 度 200 ℃~

250℃

方 温

升温速度 300 ℃/h

方法 温度 保温时间 升温速度 降温速度 其

保护气 类 Ar 度 99.95% 后热处理

方 法 缓冷 温度

量 12L/Min

检验

30

°

b=22=p

焊缝光谱 10% 无损探伤

RT50%/UT50% 金 代

坡口加工及对口示意图

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝 牌号 焊条 牌号

规格

(mm)

min max min max 1 Ws 1 + 80 110 10

14 TIG-

R31

φ2.5

2

D

1

-

80

100

20

24

E5515B 2V φ2.5

审批 编制 日期 编号

焊接工艺规范

部件名称 分隔屏过热器 材 料 12Cr1MoV 规 格 φ 51×7 焊口数量 6 预热 法 火焰 度 200 ℃~

250℃

坡口加工及对口示意图

焊接工艺规范

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝牌号

焊条 牌号 规格

(mm) min max min max

1

Ws

1

+

80

110

10

14 TIG-R31

φ2.5

14

TIG-R31

φ2.5

2 Ws 1 + 80 110 10

审批 编制 日期 编号

部件名称 立式低温再热器 材 料 12Cr1MoV 规 格φ51×5/ φ51×3.5 焊口数量 1320

方法 温度 保温时间 升温速度 降温速

预热 法 火焰 度 200 ℃~ 250℃ 升温

速度 300 ℃ /h

保护气 类 Ar 度

99.95%

后热处理

方 法 缓冷

量 8 ~ 12L/Min

30

°

检验

焊缝光谱 10% 无损探伤 RT50%/UT50% 金 代

焊缝光谱

无损探伤 RT50%/UT50% 金 代 坡口加工及对口示意图

焊接工艺规范

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝 牌号 焊条 牌号

规格

(mm)

min max min max 1 Ws 1 + 80 110 10

14

TIG- J50

φ2.5 2

Ds

1

-

80 100 20

24

E5015

φ2.5 3

Ds

1

80

100

20

24

E5015

φ2.5

审批

编制 日期 编号

部件名称 低再悬吊管 材 料 20G 规 格 φ42× 9.5 焊口数量

770

预热

方法 温度 保温时间 升温速度 降温速度 其

法 度 升温速

度

保护气 类 Ar 度

99.95%

后热处理

量 8 ~ 12L/Min

方法

温度

检验

b=22=p

30

°

部件名称 顶棚管 材 料 20G 规 格 φ51×6 焊口数量 222

焊缝光谱

无损探伤 RT50%/UT50% 金 代 坡口加工及对口示意图

焊接工艺规范

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝 牌号 焊条 牌号 规格 (mm)

min max min max 1 Ws 1 + 80 110 10

14

TIG-

J50

φ2.5 2

Ds

1

-

80

100

20

24

E5015

φ2.5

审批

编制 日期 编号

预热 方法 温

度 保温时间 升温速度 降温速度 其 法 度

升温速

度

保护

气 类 Ar 度

99.95%

后热处理

量 12L/Min

方法 温度

检验

30

°

部件名称 包墙 材 料 20G

规 格φ42×6/ φ51×6 焊口数量 1314

预热

焊缝光谱

无损探伤 RT50%/UT50% 金 代 坡口加工及对口示意图

焊接工艺规范

焊层 编号 焊接 方法 焊道 数量 极性 +∽- 焊接电流 A 焊接电压 V 焊丝 牌号 焊条 牌号 规格 (mm)

min max min max 1 Ws 1 + 80 110 10

14

TIG-

J50

φ2.5 2

Ds

1

-

80

100

20

24

E5015

φ2.5

审批 编制 日期 编号

方法 温度 保温时间 升温速度 降温速度 其

法 度 升温速

度

保护气 类 Ar 度

99.95%

后热处理

量 8 ~ 12L/Min

方法 温度

检验

30°。