3.3.3物料平衡计算的方法和步骤

物料衡算和热量衡算的简易计算法

物料衡算和热量衡算的简易计算法物料衡算根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

通过物料衡算可以计算原料与产品间的定量转变关系,以及计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

①物料衡算的基础物料衡算的基础是物质的质量守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

∑ G1= ∑ G2+ ∑ G3+ ∑ G4∑ G2 : —— 输人物料量总和;∑ G3 : —— 输出物料量总和;∑ G4 : —— 物料损失量总和;∑ G5 : —— 物料积累量总和。

当系统内物料积累量为零时,上式可以写成:∑ G1= ∑ G2+ ∑ G3物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

②物料衡算的基准(1) 对于间歇式操作的过程,常采用一批原料为基准进行计算。

(2) 对于连续式操作的过程,可以采用单位时间产品数量或原料量为基准进行计算。

物料衡算的结果应列成原材料消耗定额及消耗量表。

消耗定额是指每吨产品或以一定量的产品 ( 如每千克针剂、每万片药片等) 所消耗的原材料量;而消耗量是指以每年或每日等时间所消耗的原材料量。

制剂车间的消耗定额及消耗量计算时应把原料、辅料及主要包装材料一起算入。

热量衡算化工生产过程中包含有化学过程和物理过程,往往伴随着能量变化,因此必须进行能量衡算。

又因生产中一般无轴功存在或轴功相对来讲影响较小,因此能量衡算实质上是热量衡算。

生产过程中产生的热量或冷量会使物料温度上升或下降,为了保证生产过程在一定温度下进行,则外界须对生产系统有热量的加入或排除。

通过热量衡算,对需加热或冷却设备进行热量计算,可以确定加热或冷却介质的用量,以及设备所需传递的热量。

①热量衡算的基础热量衡算按能量守恒定律“在无轴功条件下,进入系统的热量与离开热量应该平衡”,在实际中对传热设备的衡算可由下式表示:Q1 +Q 2 +Q 3 =Q 4 +Q 5 +Q 6 (算式1)式中: Q 1 — 所处理的物料带入设备总的热量, KJ;Q 2 — 加热剂或冷却剂与设备和物料传递的热量(符号规定加热剂加入热量为“ + ”,冷却剂吸收热量为“ - ”), KJ;Q 3 — 过程的热效率,(符号规定过程放热为“ + ”;过程吸热为“ - ”)Q 4 — 反应终了时物料的焓(输出反应器的物料的焓)Q 5 — 设备部件所消耗的热量,KJ;Q 6 — 设备向四周散失的热量,又称热损失 ,KJ;热量衡算的基准可与物料衡算相同,即对间歇生产可以以每日或每批处理物料基准。

化工设计物料衡算与能量衡算

化工设计物料衡算与能量衡算1. 引言在化工工程领域,进行物料衡算和能量衡算是设计过程中必不可少的一部分。

物料衡算和能量衡算的准确性对于化工工程的安全运行和高效生产至关重要。

本文将介绍化工设计中的物料衡算和能量衡算的基本原理和方法。

2. 物料衡算2.1 物料平衡原理物料平衡是化工设计中的一项基本工作,它基于质量守恒定律和能量守恒定律。

物料平衡的目的是确定进料、出料和中间流程中物料的流量和组成。

物料平衡的计算可以用以下公式表示:$$ \\text{进料量} = \\text{出料量} + \\sum\\text{反应物料量} + \\sum \\text{中间流程物料量} $$2.2 物料平衡计算步骤进行物料平衡计算时,需要按照以下步骤进行:1.确定系统边界:将化工系统划分为进料、出料和中间流程三个部分,并确定它们之间的物料流动关系。

2.收集物料数据:收集进料和出料的物料流量和组成数据,以及反应物料和中间流程物料的数据。

3.建立物料平衡方程:根据物料平衡原理,建立物料平衡方程。

4.解方程:根据已知数据和已建立的物料平衡方程,解方程求解未知量。

5.检查计算结果:检查计算结果是否符合物料平衡原理,如有差异则进一步分析和调整。

2.3 物料平衡实例分析下面以酯化反应过程为例,进行物料平衡计算。

2.3.1 系统边界划分将酯化反应系统划分为进料、出料和中间流程三部分。

进料包括酸和醇,出料为酯。

中间流程包括未反应的酸和醇。

2.3.2 物料数据收集收集进料和出料的物料流量和组成数据,以及反应物料和中间流程物料的数据。

假设进料中的酸的流量为100 kg/h,醇的流量为50 kg/h,反应物料中未反应的酸的流量为10 kg/h,未反应的醇的流量为5 kg/h。

2.3.3 建立物料平衡方程根据物料平衡原理,建立物料平衡方程。

酸的平衡方程:100 kg/h = 10 kg/h + 出料量醇的平衡方程:50 kg/h = 5 kg/h + 出料量2.3.4 解方程根据已知数据和已建立的物料平衡方程,解方程求解未知量。

物料平衡计算

物料平衡计算

物料平衡计算是工业领域中比较重要的计算方法。

它可以帮助生产企业更好地分配原料,实现生产性能的最大化。

本文首先介绍了物料平衡计算的基本原理,然后介绍了它在工业生产中的应用,最后对其优缺点进行了分析。

物料平衡计算是一种用于计算生产制造保证完整产品质量和效率的有效方法。

它将生产流程中所需要的原材料计算出来,以便降低成本,提高可靠性。

从工艺流程来看,物料平衡计算是通过将原料使用率、库存量和生产产量之间的关系来实现的。

它能够确保产品的质量和数量,减少原材料的浪费。

物料平衡计算对工业生产至关重要。

首先,它能够帮助制造企业更好地安排原料,从而最大限度地提高生产效率,节省生产成本。

其次,物料平衡计算可以有效地预测生产计划,以满足客户的特殊需求,降低料单的编制风险,增强企业对市场的竞争力。

最后,从可持续发展角度来看,物料平衡计算能够有效地提高产品的质量,减少产品的制造污染。

物料平衡计算的优点在于,它能更有效地满足市场的需求,提高工厂的效率,节约原材料,减少生产成本。

但是,它也有一些缺点。

首先,它需要专业的技术人员进行计算,因此成本相对较高。

其次,物料平衡计算在实际生产中可能会面临一些困难,如原料不一致性或部分损坏等。

总之,物料平衡计算是一种有效的工业计算方法。

它可以有效

地满足客户需求,节省原料,提高产品质量。

物料平衡计算是当今工业生产中的重要计算方法,可以有效地提高企业的竞争力和效率。

第三章物料衡算

气相n‘

nCl2’ nHCl’

G 进 G 出 = G 累

n

Gi G累积

in 1

GijG累,积 j(j1,2,3..k.)

i1

2 化学反应过程的物料衡算

化学反应包括简单反应,复杂反应;可逆反应,不可 逆反应;平衡反应和不平衡反应。

化学反应过程物料衡算可以根据组分平衡和元素平衡 列出物料平衡关联式进行物料衡算。

物质的量衡算式: n

n 6 H 6 C 1 m 6 m 6 H 6 o n o 1 '( 6 x l C '6 H l 6 C C 6 x C '6 H 5 C 6 x lC '6 H 4 C 2 6 l x C '6 H 3 C 3 6 l x C '6 H 2 C 4 )

所以

n1 ' nC 6H 610m 0/0 ohl

解:1.进入的物流量168克NaHCO3即2mol,离开系统的 物料为分解产生的CO2和H2O各为1mol。

2.Δn生成=1mol(CO2)+ 1mol(H2O)+ 1mol (Nan2CO3)- 1mol(NaHCO3)=1mol

3. ni n生成n累积 ,所以n积=2-1-1+1=1mol

iG1 积=168-(1x18+1x44)=106g

旁路过程是指反应物流从一个阶段绕过一个或 几个阶段(或设备)直接进入另一个阶段的过 程。如图所示;

物料平衡中的数值方法

如何选择基准? 1.开始时的已知条件是什么? 2.欲求的未知量是什么? 3.选什么样的基准最合适? 解题一开始就要选择基准,一旦选出就以此基准直到计算结束。无论选什么样的基准最

终物料平衡只能是质量的平衡。

计算实例

丙烷完全燃烧时,要供给所需要的空气量的 125℅,反应式为

的量; n(C3 H 8 ) 为入口 C3H8 的物质的量。共有 6 个未知数,因此必须有 6 个独立的方程

式可求解。

C 平衡 3n(C3 H 8 ) n(CO2 )

H2 平衡 4n(C3 H 8 ) n(H 2O)

O2 平衡 0.21n空气 n(O2 ) n(H 2O) / 2 n(CO2 )

�G =�G +�G +�G

入累

出损

G 为所有进料质量之和; G出 G损 G累 分别为全部产物质量之和,损失物料和

积累物料质量之和。系统就是所研究计算的目标,它可以是一个车间或一个工段或一个设备。 进入的或移出的物料可以是气、液、固三相或几相所构成。理论上的物料平衡是根据反应的平 衡方程式的化学计量关系进行的。只要知道了反应方程式和组分的摩尔量就可以建立这种平 衡。然而,在实际的物料平衡并不如此简单,要考虑许多实际的因素。

面向化工专业的数值计算方法教学案例

案例名称:物料平衡中的数值方法 完 成 人:《数值计算方法》课题组 完成单位:河北联合大学

方法概述

物料衡算就是物料的平衡计算。它是以质量守恒定律和化学计量关系为基础的。简单的 将它是指进入系统的全部物料质量必定等于离开该系统的全部产物质量再加上损失掉的和 积累起来的物料质量,用公式表示

2.画出流程示意图。 对衡算的过程,画出示意流程图。将所有原始数据标注在图的相应部位,未知量也同时 标明。 3.确定计算方法。 主要是划定计算范围,确定计算方法。 4.选择基准。 基准即计算的范围。根据问题的性质及采用的计算方法,选择合适的计算基准。 5.进行物料平衡计算。 6.进行有关的能量衡算计算。 7.在上述物料、能量衡算基础上,按题意进行深入的其他方面计算。 8.列出物料和能量平衡表,并进行审核。 9.根据题意作出结论。 基准及其选择 在物料衡算过程中,恰当的选择计算基准可以使计算简化,同时也可以缩小计算误差。 在一般的化工计算中,根据过程特点选择的计算基准大致有如下几种:

物料衡算与能量衡算

3

物料衡算与能量衡算的概念

物料衡算:运用质量守恒定律,对生产过程或 设备的物料平衡进行定量的计算,计算出各股 物流输入或输出的量及组分等,称之为物料衡 算。

能量衡算:以热力学第一定律为依据,对生产 过程或设备的能量平衡进行定量的计算,计算 过程中要供给或移走的能量,称之为能量衡算。 能量是热能、电能、化学能、动能、辐射能的 总称。化工生产中最常用的能量形式为热能, 故化工设计中经常把能量计算称为热量计算。

0.61

4.182

75.27

0.137

13.48

--

--

0.00377

0.28

4.5875

100

所以,每100kg苛化液需加入石灰8.49kg到91.51kg碳酸钠 溶液中,石灰组成见表3-4;每100kg苛化液需原碱液91.51kg。

29

例3-3 合成甲醇的物料衡算(平衡常数法)

当正、负反应速率相等时,反应达到化学平衡,此时状态 为恒温、恒压且反应物浓度不变。对反应 aA+bB=cC+dD,

在反应过程中,在数量上以最小化学计量 系数存在的组分称为限制组分。在数量上超过 完全反应所需理论量的组分称为过量组分。

17

例:原料气中有CO 1mol,H2O(g) 2mol,进行变换反应: CO+H2O (g) → H2+CO2 用反应物的实际摩尔量除以 各自对应组分的反应计量系数,此值最小者即为限制组分, 其余为过量组分。

c)系统内无化学反应的稳定操作过程:

((Fii FFo0))00

11

3.1.2 物料衡算举例 无反应过程的物料衡算

无反应过程指流体输送、粉碎、换热、混合、 分离(吸收、精馏、萃取、结晶、过滤、蒸发、闪 蒸、提浓、脱水、增湿、干燥)等化工单元操作。

物料衡算过程

物 料 衡 算

化缩聚反应和缩聚反应,其反应方程式(用官能团表示)如下:

酯化反应:

高分子工程设计 Design of Polymer Engineering, Shaanxi University of Technology

高分子工程设计 Design of Polymer Engineering, Shaanxi University of Technology

第 3 章

绘制物料流程图,编写物料平衡表 物料流程图及物料平衡表是说明物料衡算结果的一种简捷 而清晰的表示方法,它们能够清楚地表示出各种物料在流程中的 位臵、 数量、 组成、 流动方向、 相互之间的关系等。 物料衡算结束后,必须利用计算结果对全流程进行经济分析 与评价、考查生产能力、生产效率、生产成本等是否符合预期

第 3 章

物 料 衡 算

图3-1 结点

利用联系组分进行物料衡算

生产过程中常有不参加反应的物料,即惰性物料。由于这种惰

性物料数量在反应器的进出物料中不变化,因此可利用它与其它物 料在组分中的比例关系求取其它物料的数量,此惰性物料为衡算联

系物。

高分子工程设计 Design of Polymer Engineering, Shaanxi University of Technology

高分子工程设计 Design of Polymer Engineering, Shaanxi University of Technology

第 3 章

间歇生产过程 物料都是一批批加入生产装臵进行加工处理的,属于非定态操 作过程,一般选批为计算基准,对应计算单位为Kg/B 、 Kmol/B 、 m3/B 。 原料消耗计算、成本核算 可以单位产品数量作为计算基准。

物料平衡计算

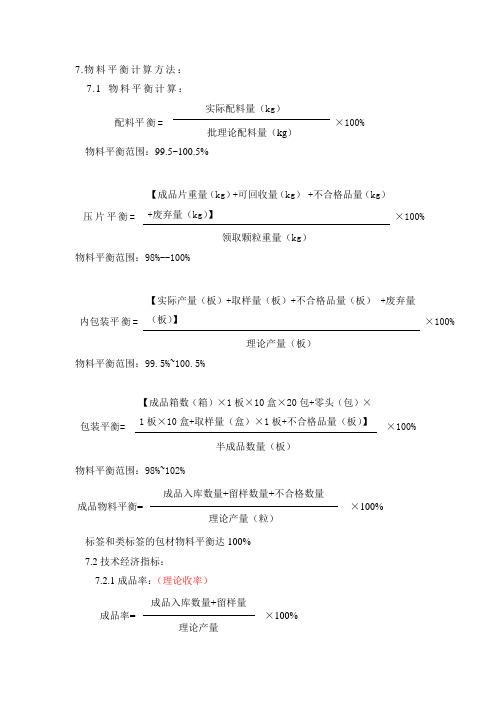

7.物料平衡计算方法:

7.1 物料平衡计算:

配料平衡= 实际配料量(kg)

×100% 批理论配料量(kg)

物料平衡范围:99.5~100.5%

压片平衡= 【成品片重量(kg)+可回收量(kg) +不合格品量(kg)

+废弃量(kg)】×100%

领取颗粒重量(kg)

物料平衡范围:98%--100%

内包装平衡= 【实际产量(板)+取样量(板)+不合格品量(板) +废弃量

(板)】×100%

理论产量(板)

物料平衡范围:99.5%~100.5%

包装平衡= 【成品箱数(箱)×1板×10盒×20包+零头(包)×

1板×10盒+取样量(盒)×1板+不合格品量(板)】

×100%

半成品数量(板)

物料平衡范围:98%~102%

成品物料平衡= 成品入库数量+留样数量+不合格数量

×100% 理论产量(粒)

标签和类标签的包材物料平衡达100% 7.2技术经济指标:

7.2.1成品率:(理论收率)

成品率= 成品入库数量+留样量

×100% 理论产量

7.2.2成本:

成本=

车间成本(元)

成品与入库数量(片)7.2.3一次合格率:

一次合格率= 一次合格品数

×100% 成品数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、物料平衡计算的方法和步骤(一)水泥厂的物料平衡计算1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。

①要求的熟料年产量可按式(3-1)计算: Q y =ped ---100100G y (3-1)式中 Q y ——要求的熟料年产量(t/a );G y ——工厂规模(t/a );d ——水泥重视高的掺入量(%);e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。

当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。

Q y1=pe d ---10010011G y1(3-2)Q y2=pe d ---10010022G y2(3-3)Qy=Q y1+Q y2(3-4)式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a );G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。

②窑的台数可按式(3-5)计算:n=1.8760h QQyη (3-5)式中 n ——窑的台数;Q y ——要求的熟料年产量(t/a );Q h.1——所选窑的标定台时产量【t/(台·h)】;η——窑的年利用率,以小数表示。

不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85;8760——全年日历小时数。

算出窑的台数n 等于或略小于整数并取整数值。

例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。

如n 比某整数略大,取该整数值。

例如n=2.1或2.2,而取为两台时,则必须采取提高窑的台时产量的措施,或者相应增大窑的年利用率,否则便不能达到要求的设计能力。

如确因设备系列的限制而无合适规格的窑可选,使工厂设计能力略小于计划书规定的数值时,则应在初步设计说明书中加以说明。

当n 与整数值相差较大,例如n=1.2,1.5,1.6时,则一台窑达不到要求的设计能力,而两台窑又超过需求的设计能力太多,在此情况下,必须另行选择窑的规格,重新计算和标定窑的产量。

如因设备选型所限,使工厂设计能力比要求的能力超过较多时(例如n=1.6,1.7,而取为两台时),也应在初步设计说明书中加以论述。

窑的台数一般可考虑1~2台,不宜太多,故应尽可能采用效能高、规格较大的窑。

③烧成系统的生产能力可按下列各式计算:熟料小时产量 Q h =nQ h.1 (t/h ) (3-6) 熟料日产量 Q d =24Q h (t/d ) (3-7) 熟料年产量 Q y =8760ηQ h (t/a ) (3-8) ④工厂的生产能力可按下列各式由烧成车间的生产能力求得:水泥小时生产 h h Q ed pG ---=100100 (t/h ) (3-9)水泥日产量 G d =24G h (t/d ) (3-10) 水泥年产量 G y =8760ηG h (t/a ) (3-11) (2)周平衡法计算步骤是:按计划任务书对工厂规模(熟料日产量)的要求,选择窑型和规格,标定窑的台时产量,计算窑的台数,然后再核算出烧成系统和工厂的每周生产能力。

①窑的台数可按下式计算:1.24h dQ Q n =(3-12)式中 n ——窑的台数;Q d ——要求的熟料日产量(t/d ); 24——每日小时数。

②计算烧成系统的生产能力熟料小时产量和日产量的计算与年平衡法相同,见式(3-6)和式(3-7)。

熟料周产量:Q w =168Q h (t/周) (3-13) 式中 168——每周小时数。

③水泥厂小时产量和日产量的计算与年平衡法相同,见式(3-9)和式(3-10)。

水泥周产量:Q w =168Q h (t/周) (3-14) 2、原料、燃料、材料消耗定额的计算 (1)原料消耗定额①考虑煤灰掺入量时,1t 熟料的干生料理论消耗量:IsK --=100100干 (3-15)式中 K 干——干生料理论消耗量(t/t 熟料); I ——干生料的烧失量(%);s ——煤灰掺入量,以熟料百分数表示(%)。

②考虑煤灰掺入量时,1t 熟料的干生料消耗定额:生干生P K K -100100=(3-16)式中 K 生——干生料消耗定额(t/t 熟料); P 生——生料的生产损失(%),一般3%~~5%。

③各种干原料消耗定额K 原=K 生·x (3-17) 式中 K 原——某种干原料的消耗定额(t/t 熟料); x ——干生料中该原料的配合比(%)。

(2)干事高消耗定额ed dK d --=100 (3-18)式中 K d ——干石膏消耗定额(t/t 熟料);d 、e ——分别表示水泥中石膏、混合材的掺入量(%)。

(3)干混合材消耗定额e d ee K --=100 (3-19)式中 Ke ——干混合材消耗定额(t/t 熟料)。

(4)烧成用干煤消耗定额)100(1001f f p Q qK -=(3-20)式中 K f1——烧成用干煤消耗定额(t/t 熟料); q ——熟料烧成消耗(kJ/kg 熟料); Q ——干煤低位热值(kJ/kg 干煤); P f ——煤的生产损失(%),一般取3%。

(5)烘干用干煤消耗定额)(ωωω烘烧湿f 221-100100q -100-2P Q Q M K f ⨯⨯⨯=(3-21)式中 K f2——烘干用干煤消耗定额(t/t 熟料);M 湿——需烘干的湿物料量,用年平衡法时以t/a 表示,用周平衡法时以t/周表示; Q 烧——烧成系统生产能力,用年平衡法时以熟料年产量表示,用周平衡法时以熟料周产量表示;ω1,ω2——分别表示烘干前、后物料的含水量; Q 烘——蒸发1kg 水分的耗热量(kJ/kg 水分),可参考烘干机经验数据,而准确的数据应通过具体烘干机的热工计算求得。

上述各种干物料消耗定额换算为含天然水分的湿物料消耗定额时,可用下式计算:0-100100ω湿干K K = (3-22)式中 K 湿,K 干——分别表示湿物料、干物料消耗定额(kg/kg 熟料); Ω0——该湿物料的天然水分(%)。

3.原料、燃料、材料需要量的计算和物料平衡表的编制将各种物料消耗定额乘以烧成系统生产能力,可求出各种物料的需要量。

例如,将湿石灰石消耗定额乘以熟料周产量,便得出湿石灰石每周需要量;乘以熟料年产量,便得出湿石灰石每年需要量。

将计算结果汇总成物料平衡表,其格式见表3-2。

表3-2 水泥厂物料平衡表注:1.采用年平衡法时,可不列第8栏和第12栏;采用周平衡法时,可不列第9栏和第13栏。

2.备注中可列:生料组分、物料配合比、生产熟料消耗定额、烧成热耗和烘干热耗、煤的热值等。

(二)陶瓷厂的物料平衡计算1.衡算步骤(1)根据生产工艺流程,选择衡算的项目。

凡具有主机设备的工序必须立项衡算,而只有辅助设备或非重要设备的工序,可以不单独列项,此外上下加工量相差不大的工序如原料的粗碎、中碎工序,可以并项计算。

(2)确定与衡算项目密切相关的工艺参数,如损失率、废品率、回坯率和烧失率等。

(3)根据计划任务书中的设计产量及损失率、废品率,逆着生产流程的工序,计算各工序的加工任务,一般从包装→检验(装配)→焙烧→上釉→干燥→成型→制泥,逐项进行计算。

(4)编制物料衡算表,把计算结果列入表中。

在进行物料衡算时,要注意基准的统一。

如:时间均以年为单位;废品率指加工100件制品时,报废件数的百分数,以制品的件数为基准,如要换算成质量时,可将半成品按不同加工工序中的单件制品质量乘以件数;半成品在生产过程中会产生物理、化学变化,如干燥脱水;焙烧时,灼烧损失等,为了计算方便,物料衡算中常采用瓷坯基准及干坯基准。

2.衡算过程以一次烧成工艺为例:(1)检验、包装废品率工厂年产量年出窑量(烧成量)-1=(2)烧成废品率年出窑量年装窑量-1=(3)干燥废品率年施釉量年干燥量-1=(4)施釉废品率年装窑量年施釉量-1=(5)成型、修坯废品率年干燥量年成型量-1=(6)练泥损失率)切削损失率)((年成型量年坯料需要量-1-1=以上过程均未考虑烧失率,系采用瓷坯基准(灼烧率),下面过程为换算成干坯基准(干基)。

即烧失率年坯料需要量干基年坯料需要量-1)(=(7)年泥料破碎、粉碎加工量=球磨、过筛损失率)粗、中碎损失率)((废坯泥回收量(干基)年坯料需要量(干基)-1-1-(t/a )废坯泥回收量(干基)=(年干燥量×干燥废品率+年成型量×成型废品率+年成型量×成型余泥率)×坯泥回收利用率 (t/a )(8)各种原料处理量(干基)=年泥料粉碎加工量(干基)×该原料在配料中的百分比(%) (t/a )(9)各种原料年进厂量(湿基) =自然含水率)洗选损失率)(储存损失率)(()各种原料处理量(干基-1-1-1 (t/a )(10)各种原料年购入量(湿基)=运输损失率各种原料年进厂量-1 (t/a )【例】某厂年产100万m 2釉面砖,产品规格152mm ×152mm ×5mm ,物料平衡计算的主要参数及结果见表3-3和表3-4.表3-3 主要生产工序半成品数量变化注:1.素烧、干燥量计算已考虑灼烧减量,故后部分计算为干基;2.年新坯加工率=年喷雾干燥量-年回坯量=年喷雾干燥量-年成型量×成型回坯率+年喷雾干燥量×喷干回坯率;3.干燥、素烧采用一次码烧工艺,故二工序合并计算;4.年釉料需要量=10980×6%=658.8t,釉用原料加工量计算方法同坯料计算;5.规格152mm×152mm×5mm的釉面砖,以44片/m2计算成型产量(万片/a)。

表3-4 坯用原料加工量计算表(三)玻璃厂的物料平衡计算1.总工艺计算(亦称产量计算)平板玻璃生产方法分为有槽垂直引上法、无槽垂直引上法、对辊法、平拉法、压延法、浮法等。

目前主要是浮法生产工艺。

不同的生产方法,对工艺的产量计算影响很大。

平板玻璃的品种,主要以玻璃厚度分类,常用的平板玻璃厚度为2mm,3mm,5mm,6mm,根据使用要求不同,也可以生产小于2mm的薄玻璃和10mm以上的厚平板玻璃。

我国平板玻璃现行的计量单位是重量箱(简称重箱)。