太阳能级多晶硅切割废料浆的综合回收

硅切割废砂浆回收现状

硅切割废砂浆回收现状仝宇;徐冬梅;齐维;丛明辉【摘要】介绍了硅切割废砂浆的来源、组成及性质.综述了国内外硅切割废砂浆回收技术现状,根据现行硅切割废砂浆回收技术的成熟程度和硅组分的利用情况,将回收技术分为3种类型:1)一般回收技术,即只回收切削液和碳化硅磨料,不回收硅粉;2)高效回收技术,即同时回收切削液、碳化硅磨料和硅粉;3)间接回收技术,即利用碳化硅的化学稳定性,将硅粉制备成其他化工产品,从而实现硅粉的有效利用.分析了硅切割废砂浆回收可能面临的问题,并对今后的研究提出了建议.%The source, composition, and properties of drained slurry generated by cutting silicon crystal were introduced. Present status and related technologies of drained slurry recycling at home and abroad were also summarized. According to the degree of maturation of existing drained slurry recovering technologies and the utilization of silicon in drained slurry, the existing recycling technologies may be classified into three categories; 1) General recovery technology,I. E. Only recovering SiC abrasives and PEG cutting fluids without silicon powder;2) High efficiency recovery technology,I. E. Recovery of SiC abrasives,PEG cutting fluids,and silicon powder in drained slurry at the same time;3) Indirect recovery technology, I. E. Preparation of chemical products from silicon powder by taking advantage of the chemical stability of SiC, then silicon powder in drained slurry can be efficiently used. Problems may be faced in recycling process were analyzed and suggestions for the future study in this aspect were also proposed.【期刊名称】《无机盐工业》【年(卷),期】2011(043)009【总页数】3页(P5-7)【关键词】废砂浆;硅;碳化硅;回收【作者】仝宇;徐冬梅;齐维;丛明辉【作者单位】山东科技大学化学与环境工程学院,山东青岛266510;山东科技大学化学与环境工程学院,山东青岛266510;山东科技大学化学与环境工程学院,山东青岛266510;山东科技大学化学与环境工程学院,山东青岛266510【正文语种】中文【中图分类】TQ0621世纪以来,随着石油、煤炭等不可再生能源、资源的不断开采和消耗,日益严峻的能源短缺问题摆在人们面前;而太阳能作为绿色、环保、无污染的清洁能源,可以减轻燃烧石化燃料而造成的环境污染[1]。

多晶硅切割液废液的回收与利用

多晶硅切割液废液的回收与利用张照元;田力【摘要】结合工程实际,介绍了太阳能产业用多晶硅片切割过程中产生的割液废液的处理工艺及回收工艺,并分析了它的投资成本和经济效益。

%Combining the actual project,the article introduces treatment and recovery techniques from cutting fluid waste solution in solar silicon chip cutting process.【期刊名称】《中国环保产业》【年(卷),期】2011(000)008【总页数】3页(P55-57)【关键词】太阳能产业;切割液废液;聚乙二醇;处理工艺;多晶硅片【作者】张照元;田力【作者单位】丹东北方环保工程有限公司,辽宁丹东118002;丹东北方环保工程有限公司,辽宁丹东118002【正文语种】中文【中图分类】X703太阳能产业是新兴产业,太阳能的重要元器件为多晶硅片。

2004年6月,上海研制出属于我国自己的切割机械后,多晶硅片切割在国内犹如雨后春笋,发展迅速,同时切割液的用量也随之增长。

多晶硅在被切割的过程中,需要使用硬度高、粒度小且粒径分布集中的碳化硅微粉作为主要切削介质。

为使碳化硅微粉在切削过程中分散均匀,同时能及时带走切削过程中产生的巨大的摩擦热,通常需先将碳化微粉按照一定比例加入到以聚乙二醇(PEG)为主要原料的水溶性或油溶性太阳能硅片切割液中,并充分分散,配置成均匀稳定的切割砂浆后再用于硅片切割。

整个切割过程对太阳能硅片切割液的质量提出了极高的要求和技术标准。

由于太阳能硅片切割液是用浸润性好、排削能力强且对碳化硅类磨料具有优良的分散特性的聚乙二醇(PEG)基或油基为主要成分的合成物,因而聚乙二醇的性能特点对硅片切割液本身,以及硅片的加工过程起着重要的作用。

切割液用过之后,其中含有的聚乙二醇和碳化硅微粉弃之可惜,所以对其的回收提纯就显得尤为重要,使用回收提纯的切割液可使企业的切割成本大大降低,碳化硅微粉也有广泛用途,可在企业的发展中得到良性循环。

多晶硅生产过程中废硅粉回收再利用工艺

多晶硅生产过程中废硅粉回收再利用工艺文档下载说明Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document 多晶硅生产过程中废硅粉回收再利用工艺can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!多晶硅生产过程中的废硅粉回收再利用工艺是一个重要的环保和资源利用问题。

废硅粉是指在多晶硅生产中产生的未能达到规定要求或者过期淘汰的硅料,如果不加以处理利用,将会对环境造成污染,并浪费宝贵的资源。

因此,开发出有效的废硅粉回收再利用工艺对于多晶硅产业的可持续发展至关重要。

废硅粉回收再利用的工艺主要包括废硅粉的收集、处理和再利用三个环节。

硅片切割废砂浆的回收方法

废砂浆回收一种硅片切割废砂浆分离提纯方法,其特征在于该方法包括以下步骤:步骤一、废砂浆固液分离:采用加热设备在搅拌状态下对被处理废砂浆进行加热,直至将被处理废砂浆加热至50℃~80℃;之后,采用泵送设备将加热后的废砂浆泵送至固液分离装置进行固液分离,并获得液体分离物和滤饼层;随后,采用泵送设备向固液分离装置内泵送入温度为50℃~80℃的热水对所述滤饼层进行冲洗,且对冲洗水进行收集,所泵送热水的体积为液体分离物体积的1倍~8倍;冲洗结束后,获得固体分离物和由所述液体分离物和所收集冲洗水组成的混合液一;步骤二、PEG分离及回收,其分离及回收过程如下:201、三级过滤:采用孔径为3μm~7μm的精密过滤器、孔径为0.1μm~1μm的微孔过滤器或分子筛过滤器和孔径为50埃米~1000埃米的超滤过滤器先后对步骤一中所述的混合液一进行三级过滤,获得混合液二;202、树脂处理:采用吸附树脂装置、离子交换树脂装置和pH值调节树脂装置先后对所述混合液二进行处理,并将所述混合液二处理成色度值Pt?Co<10、电导率<10us/cm且pH=6~9的混合液三;所述吸附树脂装置为吸附树脂床或吸附树脂柱,所述离子交换树脂装置为离子交换树脂床或离子交换树脂柱,所述pH值调节树脂装置为pH值调节树脂床或pH 值调节树脂柱;203、真空蒸馏:采用真空蒸馏设备在真空度小于5000Pa且温度为50℃~90℃条件下,对所述混合液三进行真空蒸馏并获得水分体积含量小于0.5%的回收PEG成品;步骤三、晶体硅粉分离及回收,其分离及回收过程如下:301、固体分离物沉降分选及固液分离:向步骤一中所述的固体分离物中加入纯净水并搅拌均匀后获得固液混合物一,所加入纯净水的体积为所述固体分离物体积的2倍~6倍;之后,再向所述固液混合物一中加入水溶性表面活性剂进行分散处理且所加入水溶性表面活性剂的体积为所述固液混合物体积的0.001%~0.01%;加入水溶性表面活性剂静置30min~2hr后,对所述固液混合物一底部的沉淀层进行同步观测,当所述沉淀层中出现黑色硅粉时即所述沉淀层中分散体系的颜色为黑色时,将所述沉淀层上部的悬浮液通过泵送设备泵送至固液分离装置内进行过滤,并获得固体过滤物;302、沉淀层沉降分选及固液分离:按照步骤301中所述的沉降分选及固液分离方法,对步骤一中所述固液混合物一底部的沉淀层进行处理;303、多次重复步骤302,对所述固液混合物一底部的沉淀层进行多次沉降分选及固液分离处理,直至加入纯净水和水溶性表面活性剂后所述沉淀层中分散体系的颜色由黑色变为淡绿色时为止;304、过滤脱水及烘干处理:向步骤301、302和303中所获得的固体过滤物中加入质量浓度为1%~5%的稀盐酸进行酸洗,所加入稀盐酸的体积为本步骤中需酸化固体过滤物体积的2倍~4倍且酸洗时间为30min~1hr;之后,对酸洗后获得的固液混合物二进行过滤并对过滤后获得的固体物质进行脱水处理,获得黑色固体;随后,对所述黑色固体进行烘干处理,则获得质量纯度大于98%的晶体硅粉;步骤四、SiC微粉分离及回收,其分离及回收过程如下:401、分多次向步骤303中经多次沉降分选及固液分离处理后获得的沉淀层中加入NaOH进行碱洗,所加入NaOH的总质量为本步骤中所述沉淀层质量的1%~10%,且每一次加入NaOH时均在上一次所加入NaOH反应产生的泡沫消失时进行,碱洗过程中同步对沉淀层进行连续搅拌;待最后一次所加入NaOH反应产生的泡沫消失时,再向所述沉淀层中加入纯净水且所加入纯净水的体积为所述沉淀层体积的2倍~5倍,纯净水加入后继续进行连续搅拌且连续搅拌2hr~5hr后,获得固液混合物三;402、离及水洗:采用固液分离装置对所述固液混合物三进行固液分离或对所述固液混合物三进行静置沉淀实现固液分离,并相应获得固体微粉一;之后,采用纯净水对所述固体微粉一进行多次水洗,直至水洗液为中性时为止;403、向所述固体微粉一中加入纯净水并搅拌均匀后获得固液混合物四,本步骤中所述固体微粉一与所加入纯净水之间体积比为4∶1~4∶3;之后,向所述固液混合物四中加入酸洗液以对所述固体微粉进行酸洗,所述酸洗液为由纯度大于30%的浓盐酸和纯度大于40%的氢氟酸组成的混合酸洗液,其中所加入浓盐酸的体积为所述固液混合物四体积的1%~10%,所加入氢氟酸的体积为所述固液混合物四体积的0.2%~2%;碱洗过程中同步对固液混合物四进行连续搅拌,酸洗时间为1hr~5hr且酸洗过程结束后获得固液混合物五;404、离、水洗及干燥:采用固液分离装置对所述固液混合物五进行固液分离或对所述固液混合物五进行静置沉淀实现固液分离,并相应获得固体微粉二;之后,采用纯净水对所述固体微粉二进行多次水洗,直至水洗液为中性时为止;水洗结束后,对所述固体微粉二进行干燥处理,并获得质量纯度大于99%的SiC微粉。

晶体硅切割料浆中回收高纯硅的研究

图 1 晶体 硅 的 多 丝切 割 技 术

Fi.1 Te n q e o u tn ii o ng t g ch i u s frc ti g slc n i o

形 式损 失 了 , 目前 每公 斤 10美元 计算 , 按 2 由于 切割

造 成 的硅 料损失 达 4 5亿 美元 。显 然 , 于 晶体硅 切 关

这 些 切 割 废 料 浆 中 除 了 高纯 硅 极 具 回收 价值

外 , 化硅 和 聚 乙二 醇 也是 可 以再 回收 利 用 的 。 目 碳

前 国内外 一些 厂家 已经 开发 出 了回收碳 化硅 和聚 乙

二醇 的工 艺方 法 , 已在 工业 生 产 中投 入 使用 。他 并

料 、 乙二 醇作 为分 散剂 、 聚 水作 溶剂 组成 的水 性 切割

和在 z n金 属 或 Z n—Mg 金 熔 体 中偏 析 提 纯 S 生 产 太 阳能 级 多 晶硅 的方 法 。 合 i

关键词 : 晶硅 ; 割粉 ; 多 切 研磨粉 ; 料浆 ; 切割 线

中 图 分 类 号 : 74 X 5 文献标识码 : A

1 引 言

多 晶硅行 业 的发 展 始 于 2 0世 纪 5 O年 代 , 期 早

3 回收 的硅 粉 提纯 研 究

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太阳能级多晶硅切割废料浆的综合回收3邢鹏飞,赵培余,郭 菁,刘 燕,李 峰,涂赣峰(东北大学材料与冶金学院,沈阳110004)摘要 太阳能级多晶硅切割废料浆主要含高纯硅约30%(质量分数,下同)、碳化硅约35%、聚乙二醇和水约28%和很少量的铁氧化物。

综述了国内切割废料的回收情况。

在多晶硅的切割过程中,约50%的多晶硅被切磨成高纯硅粉进入到切割废料中而损失。

与碳化硅和聚乙二醇相比,切割废料中的高纯硅最有回收价值。

我国太阳能级多晶硅绝大多数需要进口,因此如能将切割废料中的高纯硅提取出来,进而用于制备太阳能级多晶硅,不但能实现资源的回收利用,而且可以减少多晶硅的进口,因此重点介绍了当前国外从切割废料中回收高纯硅的研究进展。

关键词 太阳能多晶硅 切割废料 回收 高纯硅 碳化硅 聚乙二醇R ecovery of Cutting Slurry W aste of Solar 2grade SiliconXIN G Pengfei ,ZHAO Peiyu ,GUO Jing ,L IU Yan ,L I Feng ,TU Ganfeng(School of Materials and Metallurgy ,Northeastern University ,Shenyang 110004)Abstract Cutting slurry waste of solar 2grade mainly consists of high purity silicon about 30wt %,sili 2con carbide about 35wt %,polyethylene glycol and water about 28wt %,and a small amount of iron.The methods of recycling cutting slurry waste in China are reviewed.During the cutting process of solar 2grade silicon ,about 50wt %of which is lost since it is cut into high 2purified silicon powder and becomes a part of slurry.Most of solar 2grade sili 2con in China needs to be imported.If high 2purified silicon powder in slurry can be recycled and used as raw materials for preparing solar 2grade silicon ,it will has an important significance for both resource recycling and reducing solar 2grade silicon imports.The recovery methods of high purity silicon f rom slurry in other countries are also introduced.K ey w ords solar 2Si ,cutting slurry waste ,recovery ,high 2purified silicon ,silicon carbide ,polyethylene glycol 3中国与瑞典、挪威的国际合作项目 邢鹏飞:男,副教授,主要从事高纯硅的制备和从切割料浆中回收高纯硅的研究 Tel :024********* E 2mail :xingpf @smm.neu.. 石油和煤炭等传统能源在日益减少,能源危机迫在眉睫,而太阳能因取之不尽、用之不竭、清洁环保和安全可靠等独特优势成为人类解决能源危机、环境污染和全球变暖的首选新能源[1-3]。

世界各发达国家纷纷制定鼓励太阳能产业发展的政策,太阳能产业进入了高速发展期,近年来每年以40%~50%的年增长率发展,远远超过年增长率5%~6%的半导体工业[4-7]。

2010年太阳能总装机容量将达18GW ,2040年将占全球发电量的15%~20%,太阳能已成为21世纪最重要的新能源[8-11]。

太阳能是人类可以利用的最丰富、最清洁的能源,且不受自然条件、地域的限制,规模可大可小。

据估计,在过去漫长的11亿年中,太阳只消耗了它本身能量的2%。

地球上每年所接受的太阳光辐射能为1.8×1018kW ・h ,这是人类每年消耗总能量的12000倍。

我国幅源辽阔,拥有丰富的太阳能资源,全国2/3地区日照时间在2000h/a 以上,西北很多地区达3000h/a 以上,具有利用太阳能的良好条件[12-14]。

制备太阳能电池时,必须将多晶硅锭或硅棒切割成硅片[15,16]。

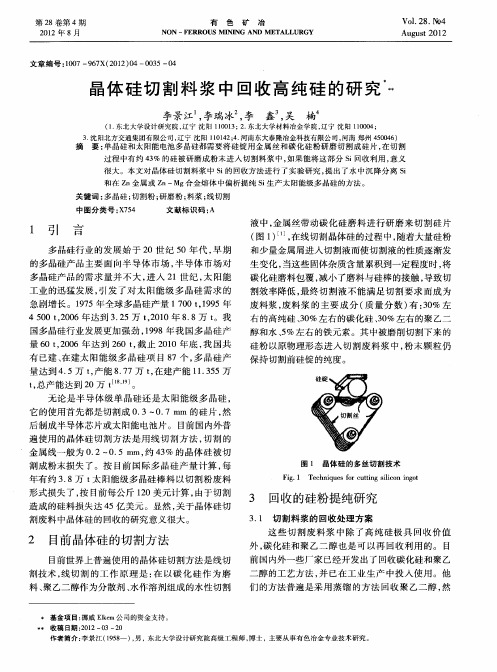

目前多晶硅主要是采用多线切割技术完成的,如图1所示[17,18]。

其工作原理是,在以SiC 颗粒作为磨料、聚乙二醇(PEG )作为分散剂、水作为溶剂组成的水性切割液中,用金属丝带动SiC 颗粒磨料进行研磨切割硅(Si )[19,20]。

由于切割丝的直径和Si 片的厚度很接近,按理论计算会有44%的多晶硅被切磨为高纯Si 粉进入到切割液,而实际切割过程中会有高达50%~52%的多晶硅以Si 粉的形式进入到切割液中而损失[21]。

在切割过程中,随着大量Si 粉和少量金属屑逐渐进入了切割液,最终导致切割液不能满足切割要求而成为废料浆。

这种废料浆的主要成分为:30%左右的高纯Si 、35%左右的SiC 、28%左右的PEG 和水、5%左右的铁氧化物。

切割废料浆的COD (化学需氧量)值大大超过废水排放标准,按环保要求是禁止排放的。

根据中国工程院咨询项目组专家广泛调研后预计,2010年世界太阳能发电约占世界总能源的0.1%,需太阳能级多晶硅12万t ,2030年达到10%,需太阳能级多晶硅1300万t ,2050年达到20%,需要多晶硅2600万t [22-24]。

可以看出随着太阳能产业的跳跃式发展,全球需要切割的多晶硅的总量也将出现跳跃式增长,切割过程中产生的废料浆也将逐年出现显著的增长。

如果能将废料浆中的高纯Si 、PEG 和SiC 进行综合回收利用,将减少环境污染,提高资源的利用率。

特别是如能有效回收切割废料中的高纯Si ,并提纯为太阳能级多晶硅,对缓解我国太阳能多晶硅的紧缺、减少进口量是非常有意义的,并将产生巨大的经济效益和环境效益[25,26]。

图1 多晶硅的切割示意图Fig.1 Schem atic illustration of crystalline silicon cutting本文将对近几年国内外对多晶硅切割废料的综合回收的研究进展进行介绍,并重点介绍高纯Si 的回收方法。

1 国内切割废料的回收状况到目前为止,国内只发现了6篇关于多晶硅切割废料回收的相关专利申请,尚未发现相关的研究文章。

现将这6篇专利文献进行概述。

周寿增等[27]在专利中所用的回收工艺是:将切割料浆通过一次膜过滤进行固液分离,得到合格的PEG 液体;然后对固体进行酸洗、碱洗、干燥、分级等处理,还原其初始颗粒尺寸的正态分布,得到符合多晶硅切割要求的SiC 粉。

该专利的内容可用如图2所示的流程图概述。

图2 废料浆回收工艺流程图[27]Fig.2 R ecovery process of cutting slurry w aste[27]金柏林等[28]在专利中所用的回收工艺是:先将废料浆酸洗后进行固液分离,再将得到的液体进行蒸馏、冷凝和脱水,得到PEG ,然后将得到的固体清洗后用硝酸和氢氟酸处理,最终得到Si 和SiC 。

据专利中介绍,该方法废料浆的总回收率可达26%~46%,其中PEG 20%~30%,SiC 5%~15%,Si 1%~2%,且回收得到的Si 可以直接用于太阳能电池制备。

该回收工艺可用如图3所示的流程图概述。

张捷平[29]在专利中所用的回收工艺是:先将切割废料固液分离得到液体PEG ,用无机或有机试剂清洗固体,再用湿法或干法分级使SiC 和杂质分离,然后对SiC 用酸和碱进行除杂,最后干燥和筛分得到SiC 微粉。

据专利中介绍,该方法回收的SiC 微粉与新的SiC 微粉已经具有相近的物理化学性能。

该回收工艺可用如图4所示的流程图概述。

杨建峰等[30]在专利中所用的回收工艺是:先将废料浆去除悬浮剂和粘结剂,再将得到的固体通过气体浮选得到Si 和SiC 的混合粉料,然后用密度介于Si 和SiC 之间的液体进行浮选和重选,分离Si 和SiC ,最后通过磁选除铁得到SiC 和Si 微粉。

据专利介绍,该方法回收的Si 粉的纯度可大于98%,可进一步用作制备多晶硅的原材料,SiC 可制备成浆料重新用于Si 棒的切割或其他用途。

该专利回收工艺可用如图5所示的流程图概述。

图5 废料浆回收工艺流程图[30]Fig.5 R ecovery process of cutting slurry w aste[30]奚西峰等[31]在专利中所用的回收工艺是:将切割废料浆先添加降黏剂,利用离心沉降进行固液分离,再将得到的液体经过微孔过滤、膜过滤、真空蒸馏得到PEG ,对固体进行酸洗、碱洗得到SiC 颗粒,然后进行分级、筛选得到符合要求的SiC 微粉。

该专利回收工艺可用图6所示的流程图概述。

邢鹏飞等[32]首先对废料浆进行物理沉降得到Si 富集料和SiC 富集料,将Si 富集料进行酸洗除铁后,在1500~1600℃下熔铸得到金属Si 锭,使SiC 与Si 锭分离,然后对Si 锭进行定向凝固得到太阳能级多晶硅。

对SiC 富集料进行酸洗除铁、酸洗碱洗除Si 、干燥得到SiC 微粉。

该专利回收工艺可用图7所示的流程图概述。

从以上6篇专利可看出,国内专利主要是对切割废料中的SiC 和PEG 进行回收,而对高纯Si 的回收甚少。

实际上废料浆中的PEG 和SiC 的回收相对来说比较容易。

PEG 的回收方法一般是:先采用过滤或离心分离将料浆进行固液分离,然后将得到的液体进行脱水或蒸馏即可得到PEG。

SiC 的回收方法一般是:将固液分离得到的固体进行酸洗除铁、酸溶除Si或碱溶除Si后得到SiC 微粉。

只有金柏林、杨建峰、邢鹏飞的专利对高纯Si进行了回收,但是金柏林的专利对Si的回收很少,仅为料浆的1%~2%。

实际上料浆中的Si回收价值远远大于PEG和SiC,因为多晶硅的纯度在99.9999%以上,是通过高能耗高成本得到的。

我国对回收废料浆中高纯Si的研究还不够,还未实现对高纯Si的工业规模回收。