三维表面粗糙度参数Sa的前世今生

粗糙度论文

表面粗糙度理论研究Reference source from the internet. Bewise Inc. 1. 表面粗糙度理论与标准的发展表面粗糙度标准的提出和发展与工业生产技术的发展密切相关,它经历了由定性评定到定量评定两个阶段。

表面粗糙度对机器零件表面性能的影响从1918年开始首先受到注意,在飞机和飞机发动机设计中,由于要求用最少材料达到最大的强度,人们开始对加工表面的刀痕和刮痕对疲劳强度的影响加以研究。

但由于测量困难,当时没有定量数值上的评定要求,只是根据目测感觉来确定。

在20世纪20~30年代,世界上很多工业国家广泛采用三角符号(▽)的组合来表示不同精度的加工表面。

为研究表面粗糙度对零件性能的影响和度量表面微观不平度的需要,从20年代末到30年代,德国、美国和英国等国的一些专家设计制作了轮廓记录仪、轮廓仪,同时也产生出了光切式显微镜和干涉显微镜等用光学方法来测量表面微观不平度的仪器,给从数值上定量评定表面粗糙度创造了条件。

从30年代起,已对表面粗糙度定量评定参数进行了研究,如美国的Abbott就提出了用距表面轮廓峰顶的深度和支承长度率曲线来表征表面粗糙度。

1936年出版了Schmaltz论述表面粗糙度的专著,对表面粗糙度的评定参数和数值的标准化提出了建议。

但粗糙度评定参数及其数值的使用,真正成为一个被广泛接受的标准还是从40年代各国相应的国家标准发布以后开始的。

首先是美国在1940年发布了ASA B46.1国家标准,之后又经过几次修订,成为现行标准ANSI/ASME B46.1-1988《表面结构表面粗糙度、表面波纹度和加工纹理》,该标准采用中线制,并将Ra作为主参数;接着前苏联在1945年发布了GOCT2789-1945《表面光洁度、表面微观几何形状、分级和表示法》国家标准,而后经过了3次修订成为GOCT2789-1973《表面粗糙度参数和特征》,该标准也采用中线制,并规定了包括轮廓均方根偏差(即现在的Rq)在内的6个评定参数及其相应的参数值。

表面粗糙度概述和常用参数.

表面粗糙度概述和常用参数关键词:表面粗糙度评定基准Ra Rz Ry t p摘要:根据国家标准GB/T3505-2000、GB/T1031-1995、GB/T131-1993,从表面粗糙度的形成、与产品性能的关系和评定参数等方面介绍表面粗糙度表面粗糙度的概述无论是机械加工后的零件表面,还是用其他方法获得的零件表面,总会存在着由较小间距和峰谷组成的微量高低不平的痕迹,这种加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,就是零件的表面粗糙度。

为了提高产品质量,促进互换性生产,必须对表面粗糙度的评定方法、测量手段等提出科学的规定和要求。

表面粗糙度国家标准由GB/T3505—2000《产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数》、GB/T1031—1995《表面粗糙度参数及其数值》标准构成。

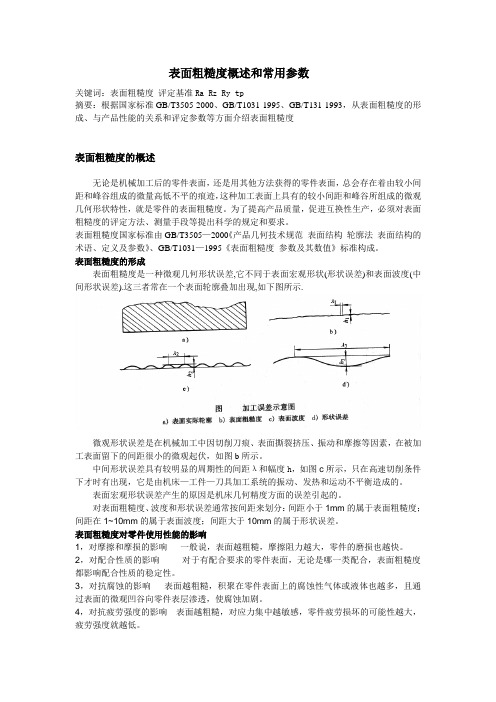

表面粗糙度的形成表面粗糙度是一种微观几何形状误差,它不同于表面宏观形状(形状误差)和表面波度(中间形状误差).这三者常在一个表面轮廓叠加出现,如下图所示.微观形状误差是在机械加工中因切削刀痕、表面撕裂挤压、振动和摩擦等因素,在被加工表面留下的间距很小的微观起伏,如图b所示。

中间形状误差具有较明显的周期性的间距λ和幅度h,如图c所示,只在高速切削条件下才时有出现,它是由机床—工件—刀具加工系统的振动、发热和运动不平衡造成的。

表面宏观形状误差产生的原因是机床几何精度方面的误差引起的。

对表面粗糙度、波度和形状误差通常按间距来划分:间距小于1mm的属于表面粗糙度;间距在1~10mm的属于表面波度;间距大于10mm的属于形状误差。

表面粗糙度对零件使用性能的影响1,对摩擦和摩损的影响一般说,表面越粗糙,摩擦阻力越大,零件的磨损也越快。

2,对配合性质的影响对于有配合要求的零件表面,无论是哪一类配合,表面粗糙度都影响配合性质的稳定性。

3,对抗腐蚀的影响表面越粗糙,积聚在零件表面上的腐蚀性气体或液体也越多,且通过表面的微观凹谷向零件表层渗透,使腐蚀加剧。

(完整版)表面粗糙度参数Rz、Rmax、Rt、R3z、RPc等的测量

表面粗糙度参数Rz、Rmax、Rt、R3z、RPc等的测量在GB/T3505-2000《产品几何技术规范表面结构轮廓法表面结构术语、定义及参数》中定义了表面粗糙度幅度参数(纵坐标平均值)R a、R q、R sk、R ku和间距参数、混合参数等,虽然该标准等效采用了ISO4287:1997《几何产品规范(GPS)表面特征:轮廓法表面结构的术语、定义及参数》,但这些参数远远不能满足我国目前工业生产的需要,特别是在涉外产品中常常会提出一些非标的表面粗糙度参数的技术要求,例如R max(DIN EN ISO 4287)、RP c(prEN 10049)、R3z(Daimler Benz Standard 31007)等。

这些参数的正确测量直接影响产品符合性的判断,因此生产部门对这些参数的准确测量都有迫切的需求。

同时,对这些参数的正确认识及理解能有效地指导生产过程,在使产品技术指标满足要求的同时可有效降低生产成本。

笔者在实际工作中经常会为一些厂家测量这样的参数,如发动机冷凝管内表面的R max、R t等参数、轴类零件的RP c参数。

现结合实例对这些参数的定义和测量方法作一些说明,以供参考。

一、参数的定义1.参数R z(GB/T3505-2000)在一个取样长度lr内,最大轮廓峰高和最大轮廓谷深之和的高度如图1所示。

<CTSM>图1参数R z示意图</CTSM>这里R z的定义和GB/T3505-1983《表面粗糙度术语表面及其参数》中的定义已经完全不同。

GB/T3505-1983中R z符号曾用于指示“不平度的十点高度”。

正在使用中的一些表面粗糙度测量仪器大多只能测量以前的参数R z。

因此,采用现行的技术文件和图样时必须小心慎重,因为用不同类型的仪器按不同的规定计算所取得的结果之间的差别,并不都是非常微小而可忽略的。

2.参数R max(DIN EN ISO 4287)参数R max与参数R zi之间有些关系,因此首先介绍R zi的定义。

3D材质参数设置

3D材质参数设置在3D渲染中,材质参数设置是非常重要的,它可以决定一个物体的外观效果。

下面将介绍一些常见的3D材质参数及其设置方法。

2. 反射(Reflection):反射参数决定了物体表面对光的反射程度。

一般来说,材质的反射程度越低,物体表面对光的反射就越弱,看起来越暗淡。

反之,反射程度越高,物体表面对光的反射就越强,看起来越明亮。

3. 折射(Refraction):折射参数决定了物体对光的折射程度。

当光线从一个介质进入另一个介质时,由于折射的原因,光线会改变方向和速度。

通过调整折射参数,可以模拟出不同材质的折射效果。

4. 粗糙度(Roughness):粗糙度参数决定了物体表面的光滑程度。

粗糙的表面会导致光线被散射,使物体表面看起来不那么光滑。

相反,光滑的表面会导致光线被反射,使物体表面看起来非常光滑。

5. 金属度(Metallic):金属度参数决定了物体表面的金属质感。

金属表面会使光线产生反射,而非金属表面会使光线产生散射。

通过调整金属度参数,可以模拟出不同金属材质的效果。

6. 透明度(Transparency):透明度参数决定了物体表面的透明程度。

透明度值越高,物体表面就越透明,越低则越不透明。

透明度参数可以用于模拟玻璃、水等透明材质。

7. 纹理贴图(Texture Mapping):纹理贴图是将一幅图像或纹理应用到物体表面上,以增强物体的视觉效果。

纹理贴图可以用于表现物体的图案、细节、纹理等。

8. 光照模型如:漫反射(Diffuse)、高光(Specular)、环境光(Ambient)等参数都可以通过调整来改变物体表面的光照特性。

在设置材质参数时,除了调整数值,还可以使用纹理贴图来增加视觉效果。

常见的纹理贴图有漫反射贴图(Diffuse Map)、法线贴图(Normal Map)、高光贴图(Specular Map)等。

这些贴图可以在材质参数设置中导入,并根据需要进行调整。

总之,材质参数的设置对于3D渲染来说是至关重要的。

粗糙度参数sa

粗糙度参数(sa)什么是粗糙度参数(sa)?粗糙度参数(Surface Roughness Parameter,简称sa)是一种用于描述表面粗糙度的物理量。

它用于测量表面的不规则程度,即表面的起伏和凹凸度。

粗糙度参数是工程界广泛应用的一种表面质量指标,可以用于评估材料的表面质量,对于很多工业领域的加工和制造过程具有重要意义。

粗糙度参数的计算方法粗糙度参数的计算方法有很多种,其中最常用的是根据ISO 25178标准进行计算。

根据该标准,粗糙度参数(sa)是通过对表面轮廓进行滤波处理后得到的一个统计量。

具体计算方法如下:1.首先,将测量的表面轮廓数据进行滤波处理,以消除高频噪声和波动。

2.然后,计算滤波后的表面轮廓的均值线(Mean Line)。

3.接下来,计算表面轮廓与均值线之间的偏差,得到表面轮廓的偏差曲线。

4.最后,根据偏差曲线计算出表面的粗糙度参数(sa),即表面轮廓的平均偏差的绝对值。

粗糙度参数在工业中的应用粗糙度参数在工业中有着广泛的应用,主要体现在以下几个方面:1. 表面质量评估粗糙度参数可以用于评估材料的表面质量,对于一些需要高精度的工业领域,如航空航天、光学仪器等,表面质量是一个非常重要的指标。

通过测量表面的粗糙度参数,可以评估材料的加工质量和性能,为产品的质量控制提供依据。

2. 表面加工控制在一些需要进行表面加工的工艺中,粗糙度参数可以用于控制加工过程中的表面质量。

通过对加工前后的表面进行测量和比较,可以确定加工过程中的变化和效果,并进行调整和优化。

粗糙度参数可以帮助工程师更好地控制加工过程,提高产品的质量和性能。

3. 摩擦学研究粗糙度参数在摩擦学研究中也有很重要的应用。

摩擦学是研究物体相对运动时产生的摩擦力和磨损现象的科学。

表面的粗糙度是影响摩擦力和磨损的重要因素之一。

通过测量表面的粗糙度参数,可以研究不同材料之间的摩擦特性,为摩擦学的研究和应用提供基础数据。

4. 表面处理技术改进粗糙度参数也可以用于改进表面处理技术。

粗糙度参数详解教学课件

Rp(峰数)

总结词

表示测量长度内轮廓上峰的数量。

详细描述

峰数是指在一个测量长度内,轮廓上峰的数量。它反应了表面微观不平度的散布情况,对于评估表面 的加工质量具有重要意义。

Rv(谷数)

总结词

表示测量长度内轮廓上谷的数量。

详细描述

谷数是指在一个测量长度内,轮廓上 谷的数量。与峰数一样,它反应了表 面微观不平度的散布情况,对于评估 表面的加工质量具有重要意义。

和测量。

原子力显微镜法

总结词

通过原子力显微镜视察材料表面形貌来测量表面粗糙 度。

详细描述

原子力显微镜法利用原子力显微镜视察材料表面形貌 ,通过测量表面形貌的轮廓曲线来计算表面粗糙度。 该方法具有极高的测量精度和分辨率,适用于各种材 料的表面粗糙度测量,但设备成本较高。

04

粗糙度参数对产品性能的影响

对配合精度的影响

总结词

粗糙度参数对产品配合精度具有重要影响。

详细描述

在机械配合中,表面粗糙度会影响配合件的接触面积和接触 应力散布,从而影响配合精度和稳定性。为了确保产品的高 精度和稳定性,需要根据配合要求公道选择表面粗糙度参数 。

05

粗糙度参数的优化与控制

优化目标与限制条件

优化目标

降低表面粗糙度,提高表面质量 ,减少摩擦系数,提高耐磨性等 。

粗糙度参数详解教学课件

contents

目录

• 粗糙度参数简介 • 粗糙度参数详解 • 粗糙度参数测量方法 • 粗糙度参数对产品性能的影响 • 粗糙度参数的优化与控制

01

粗糙度参数简介

定义与意义

粗糙度参数

描述表面粗糙程度的参数,用于 评估表面质量。

意义

粗糙度参数对于产品性能、耐磨 性、接触刚度等具有重要影响, 是机械工程领域中重要的质量指 标。

光学sa值

光学sa值光学SA值是光学领域中的一个重要参数,用于描述光学材料对于自然光的散射能力,是光学非线性研究领域中的重要参数之一。

在实际应用中,光学SA值可以被应用于各种领域,例如生物医学、光学通信以及材料科学等。

下面将对光学SA值进行详细的介绍。

1. 光学SA值的概念光学SA值的全称为光学非线性散射系数。

它是描述光学材料散射能力的一个物理量,通常用来衡量材料对于自然光的散射效果。

光学SA值可以被用来描述材料的非共线散射效应或二阶非线性效应。

光学SA值通常是一个复数,可以表示为:SA(ω) = [SA'(ω) + iSA''(ω)]exp(i2ω)其中,SA'(ω)和SA''(ω)分别表示实部和虚部。

2. 光学SA值的意义光学SA值的大小和材料的非线性响应有关,反映了材料对于辐射场的响应(即响应多少辐射强度),因此可以用来描述材料的非线性光学性质。

当光子能量与分子电子激发之间的能量差相等时,分子将被激发并发生非线性响应。

3. 光学SA值的测量方法测量光学SA值的方法有多种,并且不同的测量方法适用于不同的材料及应用场景。

最常用的方法是以泵浦探测器为基础,利用相干双光子过程来探测样品吸收能力的改变。

另一种比较常用的方法是利用非线性光谱学技术,通过对实验中的相位和频率进行分析,测量由材料产生的非线性相互作用效应。

这种方法可以提供更准确和直观的结果,并且可以探测材料的非线性光学效应。

4. 光学SA值在实际应用中的应用光学SA值在实际应用中具有广泛的用途,如下:①通信领域:光学SA值可以用来描述非线性光学现象,例如自相位调制、光子解析、电光效应等。

这种非线性现象可以在光纤通信网络中用来控制光信号,增强信息传输的速度和质量。

②生物医学领域:通过测量样品的光学SA值可以推断出样品的比旋度,从而确定生物样品中的有机分子构成。

此外,在微生物分析、光谱检测和光学显微镜等领域,光学SA值也有广泛的应用。

表面粗糙度参数

第4章表面粗糙度4.1 概述在机械加工过程中,由于切削会留下切痕,切削过程中切屑分离时的塑性变形,工艺系统中的高频振动,刀具和已加工表面的磨擦等等原因,会使被加工零件的表面产生许多微小的峰谷,这些微小峰谷的高低程度和间距状况就称为表面粗糙度。

一、表面粗糙度的实质表面粗糙度是一种微观的几何形状误差,通常按波距的大小分为:波距<1mm的属表面粗糙度;波距在1~10mm间的属表面波度;波距>10mm的属于形状误差。

二、表面粗糙度对零件使用性能的影响1.对摩擦和磨损的影响一般地,表面越粗糙,则摩擦阻力越大,零件的磨损也越快。

2.对配合性能的影响表面越粗糙,配合性能越容易改变,稳定性越差。

3.对疲劳强度的影响当零件承受交变载荷时,由于应力集中的影响,疲劳强度就会降低,表面越粗糙,越容易产生疲劳裂纹和破坏。

4.对接触刚度的影响表面越粗糙,实际承载面积越小,接触刚度越低。

5.对耐腐蚀性的影响表面越粗糙,越容易腐蚀生锈。

此外,表面粗糙度还影响结合的密封性,产品的外观,表面涂层的质量,表面的反射能力等等,所以要给予充分的重视。

4.2表面粗糙度的评定—* .基本术语1.轮廓滤波器把轮廓分成长波和短波成分的滤波器:乙2 dx = min2. 入滤波器确定粗糙度与波纹度成分之间相交界限的滤波3. 取样长度用以判别具有表面粗糙度特征的一段基准线长 度。

规定和选取取样长度的目的是为了限制和削弱表面波纹度对表面粗糙度测量结果的影响。

推荐的取样长度值见表4-1。

在取样 长度内一般应包含五个以上的轮廓峰和轮廓谷4. 评定长度 评定表面粗糙度时所必须的一段基准线长度。

为了充分合理地反映表面的特性,一般取 ln =5l 。

5. 轮廓中线m 用以评定表面粗糙度值的基准线。

⑴轮廓的最小二乘中线 具有几何轮廓形状并划分轮廓的基 准线。

在取样长度范围内,使被测轮廓线上的各点至该线的偏距 的平方和为最小。

即:⑵轮廓的算术平均中线 在取样长度内,将实际轮廓划分为 上、下两部分,并使上、下两部分的面积相等的基准线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三维表面粗糙度参数Sa的前世今生

传统的粗糙度评定为二维参数评定,评定的时候在一条线上进行评定,不能够完整地反映整个表面的全部信息,越来越不能满足加工行业的发展需要。

表面形貌的三维评定方法是利用区域表面获得所需要的相关信息,给出表面形成机理信息和研究表面的直观图像,三维评定从整体上对零件表面特征进行描述,具有全局性。

三维表面粗糙度参数有很多,今天介绍第一个参数Sa。

定义:

Sa为表面算术平均高度,指轮廓表面内的点与中心面距离的算术平均或几何平均值,在取样区域D 上,被测量的轮廓面和建立的基准面之间的z 坐标距离的算术平均,即表面粗糙度曲面方程z 坐标绝对值的算术平均。

数学表达式为

应用:

Sa常用来描述精密加工表面粗糙度,可以有效地检测整个区域的高度特征以便控制加工工艺的制定。

对不同的加工工艺方法,其Sa值变化明显。

晶圆表面粗糙度评定,数据由中图仪器SuperView W1光学3D表面轮廓仪测量得出

历史:

2005 年,在ISO/TC213的最新标准草案ISO/TC213N756中对表面三维表征参数进行了详细分类,主要分为功能参数、幅度参数、空间参数、综合参数、体积参数共5大类23个参数,在幅度参数中就包括Sa。

2012年4月1日,国际标准化组织正式颁布《ISO 25178-2-2012 产品几何量技术规范(GPS)--表面结构:区域--第2部分:术语、定义和表面结构参数》,对Sa进行了确认。