某电动轻卡车真空助力制动系统的匹配设计

制动系统匹配设计计算分解

制动系统匹配设计计算根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。

本计算是以选配C发动机为基础。

AA车型的行车制动系统采用液压制动系统。

前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。

驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。

因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。

设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。

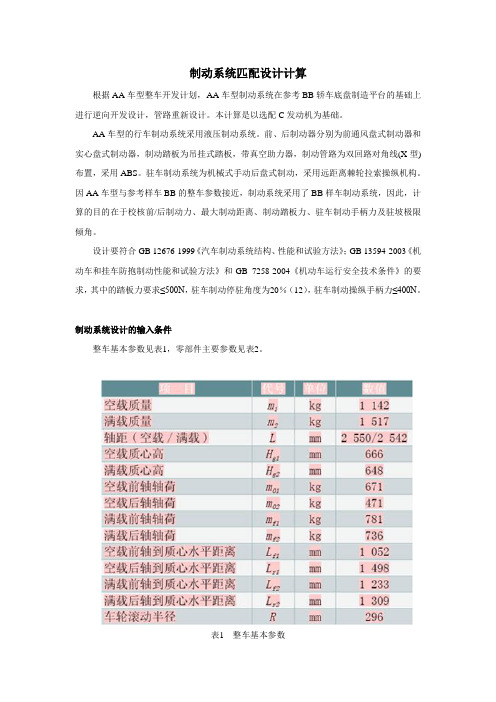

制动系统设计的输入条件整车基本参数见表1,零部件主要参数见表2。

表1 整车基本参数表2 零部件主要参数制动系统设计计算1.地面对前、后车轮的法向反作用力地面对前、后车轮的法向反作用力如图1所示。

图1 制动工况受力简图由图1,对后轮接地点取力矩得:式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。

对前轮接地点取力矩,得:式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。

2.理想前后制动力分配在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:根据式(1)、(2)及(3),消去变量ψ,得:由(1)、(2)、(3)及此时=zg,z=ψ=ψ0,可得:前轴:后轴:由此可以建立由Fu1和Fu2的关系曲线,即I曲线。

车辆工程毕业设计(论文)ca1041轻型商用车制动系统设计【全套图纸】

第1章绪论全套图纸,加1538937061.1制动系统设计的意义汽车是现代交通工具中用得最多,最普遍,也是最方便的交通运输工具。

汽车制动系是汽车底盘上的一个重要系统,它是制约汽车运动的装置。

而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。

汽车的制动性能直接影响汽车的行驶安全性。

随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性要求越来越高,为保证人身和车辆的安全,必须为汽车配备十分可靠的制动系统。

通过查阅相关的资料,运用专业基础理论和专业知识,确定汽车制动系统的设计方案,进行部件的设计计算和结构设计。

使其达到以下要求:具有足够的制动效能以保证汽车的安全性;本系统采用Ⅱ型双回路的制动管路以保证制动的可靠性;采用真空助力器使其操纵轻便;同时在材料的选择上尽量采用对人体无害的材料。

1.2制动系统研究现状车辆在行驶过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。

当车辆制动时,由于车辆受到与行驶方向相反的外力,所以才导致汽车的速度逐渐减小至零,对这一过程中车辆受力情况的分析有助于制动系统的分析和设计,因此制动过程受力情况分析是车辆试验和设计的基础,由于这一过程较为复杂,因此一般在实际中只能建立简化模型分析,通常人们主要从三个方面来对制动过程进行分析和评价:(1)制动效能:即制动距离与制动减速度;(2)制动效能的恒定性:即抗热衰退性;(3)制动时汽车的方向稳定性;目前,对于整车制动系统的研究主要通过路试或台架进行,由于在汽车道路试验中车轮扭矩不易测量,因此,多数有关传动系!制动系的试验均通过间接测量来进行汽车在道路上行驶,其车轮与地面的作用力是汽车运动变化的根据,在汽车道路试验中,如果能够方便地测量出车轮上扭矩的变化,则可为汽车整车制动系统性能研究提供更全面的试验数据和性能评价。

制动系统匹配计算课件

n1 n2

r1 R1 r2 R2

制动力分配系数:

………(2-19)

= Fu1

C1 p1

Fu1 Fu2 C1 p1 C2 p2

p1d12BF1n1r1 / R1

p1d12 B F1n1r1

/ R1

p2d

2 2

BF2

n2

r2

/ R2

………(2-20)

2.1.1 理想制动力分配曲线绘制

Fz

2

L

Ga

m

du dt

hg

………………..(2-2)

式中:FZ1、 FZ2——地面对前、后轮的法向反作用力,N; G—汽车重力,N;

a、b—汽车质心至前、后轴中心线的水平距离,mm;

m—汽车质量,kg;

hg—汽车质心高度,mm; L —轴距,mm;

du/dt —汽车减速度,m/s2。 7

感载比利阀时的同步附着系数:空载1.04,满载1.30。

11

2、制动系统主要参数的选择

2.1.2同步附着系数及制动力分配系数的初步选择

2、制动器制动力分配系数 前制动器制动力与汽车总的制动器制动力之比,称为

制动器制动力分配系数。

F1

F1

F F1 F 2

………………..(2-8)

已确定的参数、 系列化要求

轮缸直径

2.2.1前、后轴制动力确定

计算满载、前后轮同时抱死时的制动力:

F1

G L

(b

hg )

………………..(2-5)

无制动力调节装置的后轴制动力为:

F 2

1

汽车制动真空助力器带制动主缸总成的轻量化设计

汽车制动真空助力器带制动主缸总成的轻量化设计葛宏马闯卜凡彬摘要:从轻量化的概念动身,对汽车制动真空助力器的轻量化的方法进行总结,并利用运算机的拓补优化,实现真空助力器带制动主缸总成的轻量化设计。

主题词:轻量化真空助力器汽车0 引言汽车的轻量化是指在保证汽车的强度和安全性能的前提下,尽可能多地降低整备质量,从而提高汽车的动力性,减少燃料消耗以降低排气污染。

研究显示,假设汽车整车重量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100kg,百公里油耗可降低0.3~0.6L,汽车重量降低1%,油耗可降低0.7%。

此外,车辆每减重100kg,CO2的排放量可减少约5g/km。

当前,出于环保和节能的需要,汽车的轻量化差不多成为世界汽车进展的潮流。

1 汽车真空助力器带制动主缸总成1.1 汽车真空助力器带制动主缸的要紧作用汽车制动真空助力器总成产品是整车制动系统中的安全件,利用发动机或其他真空源提供的真空,通过操纵腔内的真空与大气的压强差,实现对驾驶员制动踏板力的放大,并通过制动主缸转换为制动液压,驱动基础制动部件,实现整车的制动。

1.2 汽车真空助力器带制动主缸总成的要紧构成汽车真空助力器带制动主缸总成依照结构不同,约由40~60个不同零件组成〔见图1〕。

其中助力器的前后壳体和制动主缸缸体的重量约占整体重量的62%~80%,因此,本产品的轻量化设计要紧针对这3个零件。

2 汽车真空助力器总成的轻量化设计方法汽车真空助力器的轻量化设计,绝不是等同于减轻材料,它是在保证产品性能和整车安全性能的前提下,充分利用最新设计技术,新材料以及最先进的分析手段和试验技术对现有产品的优化设计。

现时期,要紧从以下方面进行。

2.1 结构设计-利用贯穿杆结构取代传统结构传统结构的汽车真空助力器的前后壳体,是要紧的承力部件;贯穿杆结构的汽车真空助力器的要紧承力部件是贯穿杆,助力器的前后壳体是辅助的承力部件〔见图2〕。

由此工作原理的优化,可大幅度减薄前后壳体的材料厚度,从而降低产品重量。

制动总泵与制动系统匹配设计

制动总泵排量与制动系统匹配设计汽车制动系统在设计过程中,不但考虑制动系统元件的设计,也应考虑到制动主缸的排量与整个制动系统是否匹配,如匹配不当,将造成制动系统性能不良,易造成刹车踏板行程偏大或无刹车。

在这里根据HFJ6350B车换装自调间隙制动器(前、后均为鼓式)的设计来说明制动主缸排量与制动系统匹配设计问题。

根据有关要求,一个轮缸的工作容积为V i=π/4*d2*δ其中d为轮缸活塞直径,δ为轮缸活塞完全制动时的行程,初步设计时对于鼓式制动器取2~2.5mm。

则轮缸的总工作容积V=∑V i考虑到管路的变形(刚性油管变形可忽略不计,只考虑软管的变形量)则V0=αV 在初步设计时,取α=1.3根据以上要求,我们对HFJ6350B车原来的制动主缸排量进行了匹配计算,发现如在原车状态下直接换装自调间隙制动器,排量满足不了要求,造成制动踏板行程偏大,影响刹车性能,在试装过程中也证实了这种情况,为此有必要重新选择制动主缸。

我们初步选择了缸径为22.22、带真空助力器的制动主缸。

由此对制动主缸的排量、踏板行程、产生压力进行了计算。

下面仅列出有关排量的计算过程,其它计算过程略去:自调间隙制动器前后轮缸排量的要求前轮缸:V1=1.3*4*π/4* d12*δ=5267.1mm3后轮缸:V2=1.3*4*π/4* d22*δ=2488.8mm3拟选择制动主缸的排量制动主缸第一腔排量:V m1=π/4* d2*S1=5813.7 mm3>V1制动主缸第二腔排量:V m2=π/4* d2*S2=4069.6 mm3>V2通过初步计算,可以认定制动主缸与自调间隙制动器是匹配的,满足使用要求。

然后进行了第二次试装,试装结果证实了主缸满足制动器要求。

从而完成了HFJ6350B车换装自调间隙制动器的设计工作。

同时也找到了一种选择制动主缸排量的方法。

底盘室制动组。

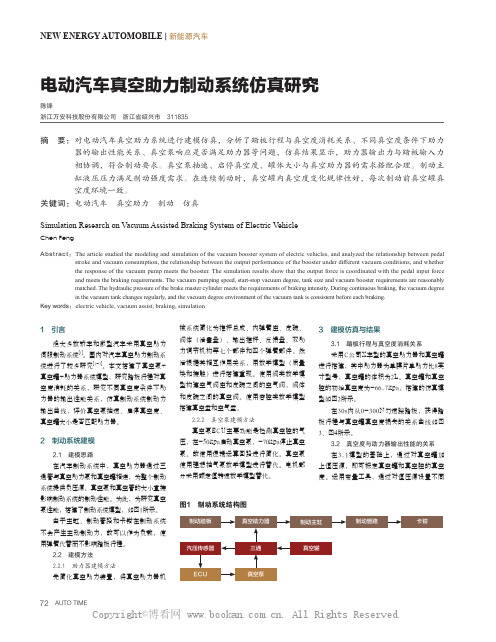

电动汽车真空助力制动系统仿真研究

NEW ENERGY AUTOMOBILE | 新能源汽车电动汽车真空助力制动系统仿真研究陈锋浙江万安科技股份有限公司 浙江省绍兴市 311835摘 要: 对电动汽车真空助力系统进行建模仿真,分析了踏板行程与真空度消耗关系、不同真空度条件下助力器的输出性能关系、真空泵响应是否满足助力器等问题,仿真结果显示,助力器输出力与踏板输入力相协调,符合制动要求。

真空泵抽速、启停真空度、罐体大小与真空助力器的需求搭配合理。

制动主缸液压压力满足制动强度需求。

在连续制动时,真空罐内真空度变化规律性好,每次制动前真空罐真空度环境一致。

关键词:电动汽车 真空助力 制动 仿真1 引言绝大多数轿车和微型汽车采用真空助力伺服制动系统[1]。

国内对汽车真空助力制动系统进行了较多研究[1-3]。

本文搭建了真空泵+真空罐+助力器系统模型,研究踏板行程对真空度消耗的关系,研究不同真空度条件下助力器的输出性能关系,仿真制动系统制动力输出曲线,评价真空泵抽速、启停真空度、真空罐大小是否匹配助力器。

2 制动系统建模2.1 建模思路在汽车制动系统中,真空助力器通过三通管与真空助力泵和真空罐相连,为整个制动系统提供负压源。

真空泵和真空管的大小直接影响制动系统的制动性能。

为此,为研究真空泵性能,搭建了制动系统模型,如图1所示。

由于主缸、制动管路和卡钳在制动系统不会产生主动制动力,故可以作为负载,使用弹簧代替而不影响踏板行程。

2.2 建模方法2.2.1 助力器建模方法先简化真空助力装置,将真空助力器机械系统简化为推杆总成、内弹簧座、皮碗、阀体(活塞盘)、输出推杆、反馈盘、双助力调节机构等七个部件和四个弹簧部件。

然后根据其相互作用关系,用数学模型(质量块和接触)进行搭建重现。

使用阀类数学模型构建空气阀座和皮碗之间的空气阀,阀体和皮碗之间的真空阀。

使用容腔类数学模型搭建真空室和空气室。

2.2.2 真空泵建模方法真空泵ECU主要功能是检测真空腔的气压,在-50kpa启动真空泵,-70kpa停止真空泵。

汽车电动助力设计方案

汽车电动助力设计方案一、背景介绍汽车电动助力设计是为了提升汽车的驾驶和操控性能而设计的。

传统的机械助力方案存在一定的局限性,而电动助力的设计能够通过电力驱动的方式提供更加灵活、智能的助力体验。

二、设计目标1. 提升驾驶操控的精准度和稳定性。

2. 减轻驾驶员的驾驶负担,提高驾驶的舒适性。

3. 提高汽车的能源利用效率,减少能源消耗。

三、设计原理1. 电动助力系统由电机、传感器、控制单元和助力装置组成。

传感器负责感知车辆的运动状态,控制单元根据传感器的反馈信号来控制电机的转速和输出功率,助力装置根据电机的输出来提供相应的助力。

2. 电动助力系统可以根据不同的驾驶模式,调节助力的输出水平。

例如在高速行驶时,可以提供较小的助力来保持操控稳定性;而在低速行驶或转弯时,可以提供更大的助力来提升操控精准度。

3. 电动助力系统还可以通过与其他系统的协同工作来提升汽车的整体性能。

例如与制动系统的协同可以实现电动制动助力,提升制动的灵敏性和效果。

四、设计方案1. 选择高效、稳定的电动助力系统,通过对电机的选择和优化,提升其输出功率和响应速度。

2. 采用先进的传感器技术,提高系统对汽车运动状态的感知精度和稳定性。

3. 开发智能化的控制算法,实现对助力系统的精确控制,根据实时的驾驶环境和驾驶者的需求,动态调整助力的输出水平。

4. 与其他系统进行协同设计,例如与制动系统的协同可以实现电动制动助力,在制动过程中提供相应的助力来提升制动效果。

与转向系统的协同可以实现电动转向助力,在转弯过程中提供相应的助力来提升操控精准度。

五、效果评估1. 进行动力学仿真和实车试验,评估电动助力系统在不同驾驶场景下的操控性能和舒适性。

2. 评估电动助力系统对汽车整体性能的提升效果,例如能源利用效率、驾驶员的疲劳程度等。

六、总结汽车电动助力设计方案通过电力驱动的方式,提供更加灵活、智能的助力体验。

通过高效、稳定的电动助力系统和先进的控制算法,可以提升汽车的驾驶操控精准度和稳定性,减轻驾驶员的驾驶负担,提高驾驶的舒适性,并且能够与其他系统协同工作,提升汽车的整体性能。

电动汽车真空助力制动系统的计算研究

电动汽车真空助力制动系统的计算研究

林逸;贺丽娟;何洪文;陈潇凯

【期刊名称】《汽车技术》

【年(卷),期】2006(000)010

【摘要】分析了电动汽车安装电动真空助力制动系统的必要性.对真空助力制动系统的性能进行了分析计算,设计了电动真空泵最小真空度的计算流程.以改装的某型电-电混合动力轻型客车为例,给出了完整的制动系统的计算参数.计算结果表明,当电动真空泵最小真空度为37.5 kpa时,可为制动系统提供满足设计要求的制动助力.整车初步试验表明,所匹配的电动真空泵参数合理.

【总页数】4页(P19-22)

【作者】林逸;贺丽娟;何洪文;陈潇凯

【作者单位】北京理工大学;北京理工大学;北京理工大学;北京理工大学

【正文语种】中文

【中图分类】U461.3

【相关文献】

1.一种用于电动汽车的真空助力制动系统设计 [J], 张欣宇;黄妙华;夏青松

2.电动汽车真空助力制动系统的匹配计算与研究 [J], 张海军;郝占武;金叙龙;李保权

3.电动汽车真空助力制动系统常见故障的分析及优化 [J], 唐继光;张宝红;唐丰欢

4.电动汽车真空助力制动系统的匹配优化方法研究 [J], 詹爽;熊会元;于丽敏;周玉

山

5.电动汽车真空助力制动系统仿真研究 [J], 陈锋

因版权原因,仅展示原文概要,查看原文内容请购买。

电动汽车制动系统的设计

文献标识码:A

X 文章编号:2095-980 (2016)12-0024-02

Design of Braking System for Electric Vehicle

XIA Shi-tian, WANG Ya—fei

(Dezhou College ,Dezhou,Shandong 253023, China) Abstract:This paper introduces the design of electric vehicle braking system which is an indispensable part of electric vehi cles and directly affects the safety of electric vehicles.This system analyses and calculates based on the brake vacuum booster and designs more reasonableelectric vehicle braking system. Key words:electric vehicle;vacuum assist;servo brake

制动器制动力为:F滋= R12

⑴

其中:R2为车轮的半径 假设最开始 输 入 的 真 空 度 是 90kPa,并 且 以 A P=0.2kPa

的 量 递 减 ,当 计 算 到 制 动 器 的 制 动 力 小 于 车 俩 所 需 的 最 大 制

动 力 时 ,检验计算停止把上一输出的真空度作为所需要的最

夏 世 甜 ,王 亚 飞 :电动汽车制动系统的设计_________________

(2)真空助力器的基本结构与性能。真空助力器的伺服气

某轿车制动系统关键部件的匹配设计

某轿车制动系统关键部件的匹配设计作者:丛铭翁智逸吴子涵高浩杰龚安东来源:《时代汽车》 2018年第6期1引言近年来,我国汽车工业快速发展,新车型不断涌现。

本文结合某款轿车开发过程中的实际需求,在兼顾汽车制动性能和驾驶员驾驶感受的同时,对制动系统进行了匹配和设计计算。

2制动系统匹配设计条件在进行制动系统的设计之前,关于整车的一些基本参数需要作为设计匹配的前提条件进行输入选择,包括的内容如表1和表2。

3制动系统关键部件的设计3.1制动器结构形式的选择由于轿车的行驶速度远大于客车和货车,制动时应充分考虑制动器的制动效能恒定性。

由于鼓式制动器制动效能因数较大,便于安装驻车制动,但是制动器因发热引起的的制动效能变化幅度大,如果遇到长时间制动或者较长的下坡路段会导致制动器的热稳定性变差,严重会导致刹车失灵。

而盘式制动器制造成本较高,制动效能因数较小,但制动效能恒定性较好,所以本车最终采用前盘后鼓式的结构方案。

盘式制动器分为通风盘和普通盘两种。

普通盘采用实心盘,制造加工方便,对表面粗糙度和加工精度要求较低,而通风盘采用空心盘,加工精度要求相对较高,制造工艺要比实心盘加工复杂,但是散热效果更好,制动效能比实心盘更加稳定可靠,大大减少了驾驶员对刹车失灵的担心,所以该车前轮采用浮动钳盘式制动器,有效增加散热,提高制动时的稳定性和安全性,制动盘选择通风盘。

后轮采用效能稳定,结构简单的领从蹄式制动器。

3.2盘式制动器的设计计算(1)制动盘直径Dl本次设计中制动盘直径选为轮辋直径的75%,则制动盘直径Dl为:Di= 16in×75%=304.8mm取D1=305mm(2)制动盘厚度h为减小制动盘质量,其厚度不宜过大,此外制动盘厚度与制动效能的热衰退性能有很大的关系,为降低制动时的温升,其厚度又不宜过小。

本次设计中采用通风式盘式制动器,厚度h 选为25mm,材料为合金铸铁。

(3)摩擦衬块内半径Rl和外半径R2为防止制动力矩产生较大变化,摩擦衬块的外半径R2与内半径Rl的比值不大干1.5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某电动轻卡车真空助力制动系统的匹配设计李海龙【摘要】文章分析了电动轻卡车真空助力制动系统研究的必要性,对真空助力系统的主要部件真空助力器、真空筒、电动真空泵进行分析计算,重点阐述了真空助力器和间歇性控制系统的匹配性能要求,并以跃进某电动轻卡车为例,给出了完整的匹配计算流程。

整车初步试验表明,所匹配的真空助力系统能够满足该电动轻卡车的相关标准要求,其电动真空助力系统设计合理。

%The necessity of the vacuum assist brake system of the electric light truck is analyzed.It explains calculating method of components of booster,vacuum tank and electric vacuum pump individually,especially for booster and the vacuum pump designing.It takes the YUE JIN light truck as the example and shows the complete calculation process. According to the result of test,the designed system can meet the requirements of correlative standard,The electric vacuum system parameters is reasonable.【期刊名称】《汽车实用技术》【年(卷),期】2015(000)009【总页数】4页(P16-18,105)【关键词】真空助力系统;真空筒;电动真空泵;间歇性控制系统【作者】李海龙【作者单位】南京依维柯汽车有限公司,江苏南京 211100【正文语种】中文【中图分类】U469.710.16638/ki.1671-7988.2015.09.006CLC NO.: U469.7 Document Code: A Article ID: 1671-7988(2015)09-16-04轻卡汽车较多采用真空助力伺服制动系统,使人力和动力共同作用,而电动车由于没有发动机,无法为真空助力系统提供动力源,丧失了真空助力功能,而仅用人力又无法满足行车制动性能的需要,因此需要对轻卡电动车的真空助力系统进行必要的改制,本文以跃进某轻卡电动车为例,对电动真空助力系统进行系统化匹配设计,设计不仅能够满足制动系统性能的要求,还能够为电动真空助力系统主要部件选型提供理论依据。

电动真空助力系统的基础结构包括:制动踏板、电动真空泵、真空助力器、真空筒和真空管路,如图1所示。

电动真空助力系统的真空源由电动真空泵提供给真空助力器,助力器安装在制动踏板和制动主缸之间,由踏板和助力器产生的力叠加在一起作用在制动主缸的推杆上,以提高制动主缸的输出力。

2.1 计算整车在平坦的路面上前轮最大制动力 BF和后轮最大制动力BR W——汽车总重量,25000NL——轴距, 2.5ma——汽车质心至前轴中心线的距离,1.368mb——汽车质心至后轴中心线的距离,1.132mφ——地面附着系数,0.7H——汽车质心高度,0.59mg——重力加速度j——汽车制动减速度,0.7g2.2 真空助力器的性能参数的确定真空助力器的真空伺服气室由带有橡胶膜片的活塞分为常压室与变压室(大气阀打开时可与大气相通)。

真空助力器所能提供助力的大小取决于其常压室与变压室气压差值的大小。

当变压室的真空度达到外界大气压时,真空助力器可以提供最大的制动助力。

根据真空助力器的工作原理[2],可以近似地求出与真空助力器的最大助力点对应的输入力F1与输出力F2,最大助力点的输出力与输入力之比,即助力比is。

设真空助力器变压腔的真空度为零,不考虑助力器的机械效率,且忽略复位弹簧的反力和制动主缸推杆截面积的影响,可列出下列平衡方程式,真空助力器的性能计算公式如下:D1--伺服膜片有效直径,0.217md1--橡胶反作用盘直径,0.028md2--滑柱直径,0.012mp --真空助力器常压腔的真空度 PaF1--最大助力点对应的输入力NF2--最大助力点对应的输出力Nis--助力比,5从真空助力器的性能计算公式可以看出,增加伺服膜片的有效直径D1,可以直接增加真空助力器的输出力。

因此选择真空助力器伺服膜片时,可以适当选择略大于匹配要求的伺服膜片,该真空助力器的输入输出性能曲线如图2所示。

2.3 不同真空度下踏板力和制动液压输出特性的确定根据真空助力器的工作特性,计算最大助力点前的踏板力Ff[34]和最大助力点后的踏板力Fr为:Ff=F/ip/is/μ1Fr= F/ip-(is-1)F1/ip/μ1制动总泵输出的压力P为:P=4Fμ2/π/D2D--制动总泵直径,0.022mμ1—制动踏板的机械效率μ2--真空助力器及制动总泵效率ip--制动踏板机构的传动比,4F--真空助力器输出力由上述计算可以得出不同真空度下踏板力和制动液压输出特性,如图3所示。

2.4 计算制动器的制动力矩T和制动力FzT= PRzBηn/4,Fz=T/RRz--制动有效半径,0.106/0.125 mR--车轮滚动半径,0.317 mB--制动效能因数,0.8/4.8d--分泵直径,0.066/0.019 mη--分泵效率根据公式可知车轮在0.7g减速度下,车轮最大制动力为17.15 kN,对应的制动液压压力为 6Mp,踏板力根据试验取400N(根据国标GB 12676[5]要求,N1车最大踏板力小于等于700N),以需要的最大制动力作为制动器的制动力,可以求得液压管路压力,可在踏板力与制动液压输出特性曲线图上求得对应的最小真空度是-40kPa,如图4所示。

2.5 真空系统的间歇性控制模块如果采用真空泵直接与电源直接相连的方案,一旦汽车接通电源,真空泵就开始持续工作,这样的工作情况比较苛刻,根据整车道路试验情况,当汽车在城市工况下行驶8000多公里之后,电动真空泵出现性能严重下降或损坏的情况,制动系统是汽车安全部件,8000公里的运行里程是不符合要求的。

为保证电动汽车的易操纵性和安全性,同时考虑到真空助力制动系统中的真空泵寿命和真空系统能源的消耗,需在真空系统中增加间歇性控制模块,其控制的基本策略为,当驾驶员发动汽车时,控制模块开始自检,如果真空筒内的真空度小于-80kPa,电动真空泵将接通电源,真空泵开始工作,当真空度达到-80kPa时,真空泵断开电源,之后每次驾驶员有制动动作时,控制模块都会检查真空系统的真空度,当真空度降到-40KPa时,真空助力器不能提供有效的真空助力,此时电动真空泵的将再次接通电源继续工作,直到真空度再次达到-80kPa 时停止工作。

真空泵由-80KPa到-40KPa时真空泵不工作,如此循环,从而降低真空泵的工作频率,提高真空泵的寿命,真空系统间歇性控制模块策略如图5所示。

2.6 真空筒容积的确定真空筒作为一个储能装置,对车辆的真空助力系统内的真空起到存储和稳定作用,在制动过程中,防止系统中的真空下降过快,造成助力性能下降,引起的踏板发硬。

设定真空助力器总体积为Vz(L),真空筒体积为Vt(L),真空助力器工作腔体积 Vg(L),P0为大气压(KPa),P为原系统的压力(KPa),P剩1制动后剩余的系统压力(KPa),由于制动踏板释放时间较短,可认为空气阀关闭时间也很短,因此可忽略过程中的空气进入量,故认为一次有效制动的空气进入量为真空助力器的有效体积。

第一次制动后真空筒的真空度计算公式如下:第n次制动后真空筒的真空度计算公式如下:真空筒的容积大小还需与真空泵抽真空能力相匹配,若真空泵抽真空能力强或抽真空速率平稳,则真空筒的容积可以取小值甚至可以取消真空筒装置;若真空泵抽真空能力弱,则真空筒的容积可以取大值。

该电动车的真空筒的容积取3L。

2.7 电动真空泵抽气能力的确定电动真空泵为电动真空助力系统的动力源,其抽真空的能力直接影响着车辆连续制动和车辆起步的制动性能。

根据标准,电动真空助力系统的设计要求如下:1)车辆起动,电动真空泵工作6S,制动1次(时间为4S),其制动时的管路压力为50bar,其制动踏板力不大于400N。

2)车辆起动,电动真空泵工作35S,连续制动5次,(制动时间为4S,间隔6S),每次制动时的管路压力为100bar,首次制动时,其制动力不超过 300N,后续四次的制动踏板力不大于500N。

根据电动真空助力系统性能要求,初步选择了Hella-UP28电动真空泵,其性能曲线如图6所示。

通过在试验场模拟的整车在城市工况循环的试验,制动专项试验数据结果见表 1,所设计的电动真空助力系统可以为该电动车车提供足够的制动助力,且制动距离和制动减速度在法规规定范围之内,同时,在整车道路试验中电动真空泵的抽气能力能满足连续多次制动的要求。

电动制动真空助力系统,在设计初期就应该将真空助力器性能参数、真空筒的容积及真空泵抽真空能力确定,在电动真空泵的设计或选择上,应尽量使真空度满足制动性能的要求,通过对电动真空系统的间歇性控制模块的设计,提高了真空泵的使用寿命,由原来的8000Km提高到了45000Km。

根据整车道路试验效果可知,此套设计方案符合电动真空助力系统的设计理论,达到了优化设计目的。

【相关文献】[1] 余志生.汽车理论[M].北京: 机械工业出版社,1989.[2] 方泳龙.汽车制动理论与设计[M].北京: 国防工业出版社,2005.[3] 刘惟信.汽车制动系的结构分析与设计计算[M].北京:清华大学出版社,2004.[4] 汽车工程手册编委会.汽车工程手册[M].北京:人民交通出版社,2001.[5] GB12676-2014.商用车辆和挂车制动系统技术要求及试验方法[S].北京:中国标准出版社,1999.。