抽油机井工况诊断技术

抽油机井工况诊断技术综述

2、充不满影响的示功图

有时,当柱塞碰到液面时, P

产生振动,最小载荷线会出

现波浪线。

B

充不满程度越严重,则卸

载线越往左移。(如右图2、

3所示)

措施:加深泵挂;采取合理

的抽汲措施;调整对应注水

井注水量;采取压裂、酸化

等增产措施;采取间歇抽油 A

方式。

o

32 1

c.液柱与抽油杆柱之间的摩擦力:除与抽油杆柱的长度和 运动速度有关外,主要取决于液体的粘度;

d.液柱与油管之间的摩擦力:除与液流速度有关外,主要 取决于液体的粘度;

e.液体通过游动凡尔的摩擦力:除与凡尔结构有关外,主 要取决于液体粘度和液流速度。

一、载荷计算

• (2)悬点最大和最小载荷

Pmax Wr Wl Iu Phu Fu Pv Pi

EE

((11

rr ll

))

由于抽油杆柱上各点所承受的惯性力不同,计算中近似取

其平均值,即:

i

Wr SN 2L 1790 fr E

因此,考虑静载荷和惯性载荷后的柱塞冲程为:

Sp

S

i

S(1 Wr N 2L ) 1790 fr E

二、示功图分析—冲程分析

(三)抽油杆柱的振动对柱塞冲程的影响

液柱载荷交变作用 抽油杆柱变速运动

一、载荷计算

2、动载荷

(1)惯性载荷 •抽油杆柱的惯性力 •液柱的惯性力

P静 Wr Wl Iu Ph Pi

Ir

Wr g

WA

Il

Wl g

WA

fp fr ftf fr

一、载荷计算

• 曲柄滑块机构

r / l 1/ 4

Wm a x 0

S 2

抽油机井示功图诊断及分析

生气锁井应尽可能加深泵挂,增 大泵淹没度,大泵径长冲程机抽, 尤其是防冲距要调到最小,尽可 能减小余隙体积;下高效气锚和 防气泵,合理放套气,控制套压 生产,使之保持在较低值。

抽油机井示功图诊断及分析

第13页

功图与工况

气锁现象:属于气体影响特

殊现象,因为气体大量进入泵 筒,上冲程时气体膨胀,全部 占满柱塞让出容积,固定凡尔 打不开。下冲程时,气体压缩, 但压力仍低于游动凡尔上部压 力,游动凡尔也打不开,柱塞 运动只是对气体压缩和膨胀, 泵不排油,这种现象称为“气 锁”。处理?

上图能够看出13-283热洗前工图显著肥大第22页

功图与工况 10.抽油杆断脱

此图为抽油杆断或脱时示 功图.

若断脱发生在柱塞附近, 或是柱塞脱扣、阀球球 罩断落,图形位于杆重 载荷线位置(杆断位置 越高图形越靠下)

若断脱发生在光杆附近, 图形靠近于水平坐标线。

及时修井作业

抽油机井示功图诊断及分析

2月初我区13-375量油不出,经过工图判断杆上部断脱

第4页

功图与工况

2 弹性抽油杆静载时示功图

实际上金属是有弹性会‘形变”,因而增载过程 ab和卸载过程cd都不是直上直下,而是受力后伸长, 卸载后缩短。这一变形过程是因为抽油杆伸长和油 管缩短、抽油杆缩短和油管伸长所造成。下列图是 弹性抽油杆受静载时基本示功图。

抽油机井示功图诊断及分析

第5页

冲程损失

实际生产中抽油杆是要承受静载和

动载。因为抽油杆有惯性动载荷,柱塞 在泵筒内运动时有摩擦力,液体举升过 程中与管壁和杆柱有摩阻,抽油杆接箍 与油管内壁有摩擦,所以上冲程时a、b 点偏高,下冲程时c、d点偏低,P1和P2 是动载荷影响值。以下列图所表示。

抽油机井诊断技术(专题)

cg

dr

m

-阻尼系数

—抽油杆直径

d t —油管内径

dt dr

三、诊断技术的理论基础

振动方程的有限差分解法 位移:

u r i. j 1 2u r i , j u r i , j 1 t 2 u r i 1, j 2u r i , j u r i 1, j ar 2 x r

3、分类器的建立 设aij表示输入示功图矩阵A的元素值,而bij表示某一标准示功图 的参考矩阵B的元素值。则两个矩阵的匹配值(cost of matching) R(A,B)以两个矩阵相应元素绝对值之和表示:

10 20

R (A , B ) aij bij

i 1 j 1

式中aij与bij分别为1或0。显然 R(A,B)值越小表示两个矩阵越相 近。将输入矩阵与所有标准示功图的参考矩阵进行对比,将其值由小 到大排队,则井下示功图所表示的可能泵况,应是匹配值最小的。这 种方法称为绝对差分类器。

轮廓线内赋1的示功图矩阵

四、利用模式识别技术识别井下示功图

(一)网格法(Grid Method)

3、分类器的建立

描述井下示功图特征的矩阵,称为“输入矩阵”。用同样方法可 以将不同井下工况的标准示功图制成参考矩阵,下图就是一种中度液 击的参考矩阵。

四、利用模式识别技术识别井下示功图

(一)网格法(Grid Method)

gr

x r

2

r1

2 2r cr t

(1 c r t )

r 2

1 (1 c r t )

r 3

r

(1 c r t )

r 4

3.6抽油井工况诊断技术

27

5.连抽带喷井的示功图 连抽带喷井的示功图——图3-42 连抽带喷井的示功图 此时泵效接近1或大于 此时泵效接近 或大于1。 或大于

特征: 图形呈水平狭窄条带环行 图形呈水平狭窄条带环行; 特征:1.图形呈水平狭窄条带环行; 2.油井出油。 油井出油。 油井出油

28

6.抽油杆断脱的示功图 抽油杆断脱的示功图 特征: 图形呈水平狭窄条带环形 图形呈水平狭窄条带环形; 特征: 1.图形呈水平狭窄条带环形;

AC vt t = = AB vt1 t1

6

无音标的井:L=Vt/2 声速(声波在环空中的传播速度):

v = 16.95 × TZK / ρ g 0

参数含义见P156

7

求动液面/静液深度的公式及步骤 1.求动液面深度,由声波曲线求得: L f = L1 2.求静液面深度. m3 (1).若告之 K − d ⋅ m , 则由

(1-3) ) (1-4) )

Ps − ∆P − Pc L=H− + hs ρ0 × g

2.当PC=0,直接从(1 – 1 )和( 1 – 2 )消去P

Pf = ( H − L ) ρ lg g + hs ρ 0 g

(1-5) )

Ps − ∆P ρ 0 L=H− + hs ρ lg × g ρ lg

22

(2)计算光杆载荷在图上的高度 计算光杆载荷在图上的高度

Wr′ + Wl′ OB ′ = 力比

Wr′ OA′ = 力比

(3)计算冲程损失在图上的高度 计算冲程损失在图上的高度

B ′B = λ × 减程比

(4)计算光杆冲程在图上的高度 计算光杆冲程在图上的高度

AD ′ = S × 减程比

抽油机计算机诊断技术

BC / S

图3-32 泵排出部分漏失

采油工程原理与设计

② 吸入部分漏失 下冲程开始后,由于吸入阀漏失使泵内压力不能及时提高, 而延缓了卸载过程。排出阀不能及时打开。 当柱塞速度大于漏失速度后, 泵内压力大于液柱压力,将排 出阀打开而卸去液柱载荷。下 冲程后半冲程中因柱塞速度减 小,当小于漏失速度时,泵内 压力降低使排出阀提前关闭(点 A’),悬点提前加载。到达下死

采油工程原理与设计

3. 计算和分析抽油机扭矩、平衡及功率 由悬点载荷及其在曲柄轴上造成的扭矩及悬点运动速度 与悬点功率之间的关系可以求得扭矩因数。 求得扭矩因数后就可绘制扭矩曲线和进行扭矩分析,并 计算、分析抽油机的平衡状况和功率利用情况。 4.估算泵口压力及预测油井产量 由泵的示功图求得液体载荷Wf后,可由下式估算泵口压力:

采油工程原理与设计

(一)诊断技术的理论基础

动力仪

信号接收器

信号记录

应 力 波 设备工况

井下信号的 传导线

抽油杆

信号发送器

抽油泵

采油工程原理与设计

应力波在抽油杆柱中传播过程可用带阻尼的波动方程描述:

2 2U ( x, t ) U ( x, t ) 2 ( x, t ) a c t 2 x 2 t

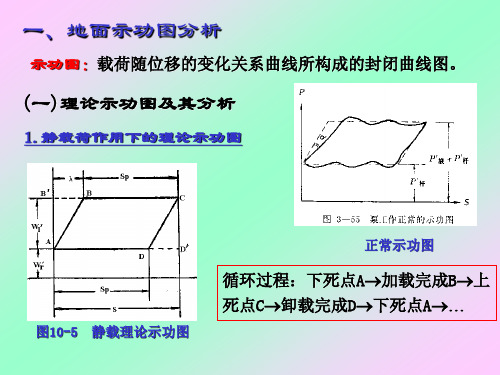

一、地面示功图分析

示功图:载荷随位移的变化关系曲线所构成的封闭曲线图。

(一)理论示功图及其分析

1.静载荷作用下的理论示功图

正常示功图

循环过程:下死点A加载完成B上

死点C卸载完成D下死点A

图10-5 静载理论示功图

A点的载荷:wr’,抽油杆在液柱中的 重量; B点的载荷:wr’+ wl’,抽油杆在液柱 中的重量+液柱的重量;

油井工作状况的判断方法及应用

油井工况控制技术是一种用图表管理油井生产的技术。

它能直观地反映出油井生产过程中的供排协调关系,是一种检验与评价油井工况是否合理、正常的有效手段。

抽油机井生产系统主要是由油层、井筒和机-杆-泵系统组成,如何通过调整地面与地下相关参数使油田开发减少投入,高效合理的开采石油是们研究的课题。

一、工况管理低泵效、低沉没度、低液量油井是改善油井工况面临的主要阵地。

从地层潜力、井筒管柱状况、地面参数配套三方面对油井工况进行分析并有针对性地制定措施。

针对四类“衰竭”油井分别制定的“抢救措施”迅速在全管理区铺开,且效果显著。

对沉没度低、无潜力挖潜油井,实施参数优化后平均日耗电量下降19千瓦时。

对无优化潜力且无挖潜潜力的油井,依据“三线四区”经济运行模型,实施间关4井次。

实施后辖区油井泵效增加4.2%,工况合格率提升13.8%。

分级优化治理,促使问题油井向健康油井转变。

工作中,首先建立单井优化预设计,保障油井措施工作的及时性。

根据每口井的作业情况,从横向上通过查找与之相类似的井进行总结归类,从纵向上健全完善作业数据的分析整理,提前为每口井拿出一套科学合理的预设计方案,为每口油井建立了优化设计跟踪台帐。

其次建立参数优化三级流程机制。

第一优化方案设计,由工程与地质结合共同完成,提高设计结果的合理性;第二优化设计结果与作业监督和现场相结合,保证设计结果的可执行性;第三优化设计结果由相关负责人审核把关,保障设计结果准确性。

二、合理区转优良区典型井分析A井4月泵效为56.2%,沉泵比为0.498,经工况动态控制图软件分析位于合理区。

1.调查分析。

在日常量油中发现该井产液量4月开始出现明显的下降,由正常时的20吨/天在一个月下降到15.5吨/天。

发现产量下降后,对该井进行了憋压,憋压资料为憋压6分5秒压力由0.6-3.0MPa,稳压5分钟压力由3.0-2.5MPa。

在资料室查阅了相关资料,发现该井液面由1月份的1883米上升到4月份的1201米,液面上升682米,该井虽然泵漏,但液面回升主要原因为注水见效,具有进一步优化的潜力。

抽油机常见井下故障判别及处理方法

抽油机常见井下故障判别及处理方法作者: 日期:抽油机井常见井下故障判别及处理方法撰写人:郭洪权抽油机常见井下故障判别及处理方法抽油机井地面故障原因分析比较直观,故障处理也比较方便、简单,而井下故障相对地面故障而言,则原因分析及处理难度都较大。

本文阐述了如何利用技术方法来对井下故障进行判别,同时将井下故障在分析与判断过程中还要同地面故障分析相结合,只有这样才能保证井下故障的诊断准确率,并提出下一步处理方法。

1、抽油机井下故障诊断方法目前抽油机井井下故障诊断方法很多,油田上常用的诊断方法主要有六种:第一种是光杆示功图诊断法;第二种是井下示功图诊断法;第三种是井口憋压诊断法;常见方法介绍:第一种是光杆示功图法:就是利用安装在悬绳器上的水力动力仪,直接测出示功图,然后与理论示功图进行对比,观察实测示功图各部缺失情况进行泵况判断•光杆示功图法,对于冲次较低,泵深较浅的纯抽井,可以得出较准确的泵况诊断。

“十”字平分法示功图法是将实测示功图与理论示功图相比较,观察实测示功图各部分的缺失情况来判断,也叫“十”字平分法。

该方法是在闭合图型上虚描“十”字线,将其平分为四部分,用简单的常用公式计算出上下行程静载线,也虚划于卡片上。

力比和减程比都使用相应卡片值,再计算出行程损失值“入",上行和下行间两条负载过渡线就变成了斜线,这样, 一张平行四边形的“静力示功图”就重合于实测卡片上了。

典型示功图正常示功图供液不足功图气体影响功图排油阀漏失进油阀漏失断脱第二种是井下示功图法:根据波动方程原理,用计算机技术将实测光杆示功图或信号转化为井下任意深度的示功图后,再靠人的视力和经验诊断泵况。

井下示功图法对于没有自喷力的纯抽井,示功图形状复杂时,判断效果较好。

但是由于井下示功图的诊断模型, 是以带粘滞阻尼系数的波动方程为基础,其粘滞阻尼系数难以确定,从而引起井下泵功图的失真。

第三种是憋压诊断法:用憋压时所取得的油管井口压力与憋压时间的关系曲线来分析泵况的方法。

抽油机疑难井泵况的诊断与

抽油机泵况问题主要有六类:油管断脱、油管漏失、抽油杆 断脱、凡尔罩断或脱卡器断、卡泵、凡尔漏失及凡尔失效。 1、冲次、含水、扶正器对载荷的影响 冲次越快,惯性载荷越大,功图上下载荷位移线之间被拉宽 的幅度越大。含水低的井泵况变差以后,表现在功图上则是 图幅变宽,两头圆。下入扶正器的井,功图在纵向上明显变 宽。含水低使扶正器所受阻力在功图上被放大。

泵况疑难井的特征研究与诊断分析

1、增载卸载线垂直:正常功图增载卸载线倾斜,断脱井只 承受杆体重量,增载卸载作用距离极小,所以在功图上表现 为增载卸载线垂直。而凡尔失效的井功图两头比较圆滑,无 明显的增载卸载线。

检泵脱卡器爪断

凡尔失效

载荷均匀连续波动特征 杆体断脱井的抽油杆在油管中运行摩擦较少,功图载荷线比 较平滑。下入扶正器的井在断脱后,扶正器与油管发生摩擦, 表现在功图上是载荷线的连续均匀波动。凡尔失效井活塞的 存在限制了这种摩擦特征,功图泵凡尔罩断

疑难井泵况诊断的操作程序

1、出现泵况井以后,在现场落实之前,先掌握该井的正常功图a点载荷, 以及下入扶正器情况,还有含水和冲次等参数的情况。 2、现场测图,根据功图进行判断属于哪一种泵况情况。 3、排除其他泵况问题的可能性后,根据a点载荷与正常a点载荷对比不 能断定为断脱,锁定在底部断脱或凡尔失效。 4、观察功图细部特征,如有增载卸载垂直、载荷均匀连续波动特征可 判断为断脱,没有此类特征则作进一步诊断。 5、进行抽压,上冲程压力降,下冲程压力升,则可断定底部杆体断脱。 若压力不断上升,停机后压力不降,或者压力无变化则用热洗液驱替。 6、用热洗液驱替抽压仍无典型断脱压力变化,则判断为凡尔失效,进 行洗井碰泵处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2011年3月

主

要

内

容

• 一、载荷计算 • 二、功图分析 • 三、应用实例

一、载荷计算

组成: 静载荷 动载荷 摩擦载荷

一、载荷计算

1、静载荷

(1)抽油杆柱载荷

上冲程

下冲程

P l Iu P h P i 静 Wr W

Wr frs gL qr gL

Wr f r L( s l ) g q r Lg

r / l 1/ 4

W max

180

S 2 r (1 ) 2 l S 2 r (1 ) 2 l

上冲程杆柱悬点最大惯性载荷:

2 Wr S 2 r SN r I ru (1 ) Wr (1 ) g 2 l 1790 l

r / l 1/ 4

SN 2 I ru Wr 1440

P B B′ C′ C″ C

B'C' S

A o

漏失量越大, B′C′线越短。

D D’

S

二、示功图分析—典型功图分析

4、漏失影响的示功图

(1)排出部分漏失

当漏失量很大时,由于漏 失液对柱塞的“顶托”作用 很大,上冲程载荷远低于最 大载荷,如图中AC'"所示,吸 入阀始终是关闭的,泵的排 量等于零。

上冲程中悬点最大惯性载荷 下冲程中悬点最大惯性载荷

I u I ru I lu

I d I rd

一、载荷计算

(2)振动载荷

3、摩擦载荷

a.抽油杆柱与油管的摩擦力:通常直井不超过杆重量的 1.5%; b.柱塞与衬套之间的摩擦力:当泵径不超过70mm,其值 小于1717N; c.液柱与抽油杆柱之间的摩擦力:除与抽油杆柱的长度和 运动速度有关外,主要取决于液体的粘度; d.液柱与油管之间的摩擦力:除与液流速度有关外,主要 取决于液体的粘度; e.液体通过游动凡尔的摩擦力:除与凡尔结构有关外,主 要取决于液体粘度和液流速度。

3

2

1

D´

D

o

S

二、示功图分析—典型功图分析

3、漏失影响的示功图

(1)排出部分漏失 P B C

上冲程时,泵内压力降低, 柱塞两端产生压差,使柱塞 上面的液体经过排出部分的 不严密处(阀及柱塞与衬套 的间隙)漏到柱塞下部的工 作筒内,漏失速度随柱塞下 面压力的减小而增大。由于 漏失到柱塞下面的液体有向 上的“顶托”作用,悬点载 荷不能及时上升到最大值, A 使加载缓慢。

(1)所示;断脱点离井口越远,

示功图越接近最小理论载荷线, 如图(2)所示。

(2)

措施:对扣;作业检杆

(1)

二、示功图分析—典型功图分析

5、抽油杆断脱影响的示功图

由此示功图可计算断脱点至井 口的距离:

L hC

式中

q

' r

h

L -断脱点距井口距离,m

q

h -示功图中线到横坐标的距离,mm

' -每米抽油杆在液体中重量,KN/m r

D' A' S光

A o

A'

S光

D'

D S

二、示功图分析—典型功图分析 4、漏失影响的示功图

(2)吸入部分漏失

当吸入阀严重漏失时, 排出阀一直不能打开, 悬点不能卸载。示功图 位于最大理论载荷线附 近。由于摩擦力的存在, 示功图成条带状(如右

图所示)。

二、示功图分析—典型功图分析

4、漏失影响的示功图

Wl ( f p f r )Ll g

ml f w w (1 f w ) o

(2)作用在柱塞上的液柱载荷

上冲程

(3)沉没压力(泵口压力)对悬点载荷的影响

上冲程 上冲程 下冲程

P i pi f p ( pn pi ) f p

(4)井口回压对悬点载荷的影响

P hu ph ( f p f r )

惯性力影响的示功图

动力的示功图

二、示功图分析—冲程分析

• (1)静力

静力示功图

考虑静载荷和惯性载荷后的柱塞冲程为:

Wr N 2 L S p S i S (1 ) 1790f r E

二、示功图分析—冲程分析

• (2)惯性载荷

当悬点上升到上死点时,抽油杆柱有向下的(负的)最大加

Phd ph f r

一、载荷计算

2、动载荷

(1)惯性载荷

•抽油杆柱的惯性力 •液柱的惯性力

Ir Wr WA g

P l Iu P h P i 静 Wr W

W I l l WA g

f p fr f tf f r

一、载荷计算

• 曲柄滑块机构

Wmax

0

D

o

S

二、示功图分析—典型功图分析

3、漏失影响的示功图

(1)排出部分漏失

随着悬点运动的加快, “顶托”作用相对减小,直 到柱塞上行速度大于漏失速 度的瞬间,悬点载荷达到最 大载荷(如图中B'点)

P B

B'

C

A o

D

S

二、示功图分析—典型功图分析 3、漏失影响的示功图

(1)排出部分漏失 P

当柱塞继续上行到后半冲程时, 因柱塞上行速度又逐渐减慢,在 柱塞速度小于漏失速度瞬间(如 图中C'点),又出现了液体的“顶

(4)油管漏失的示功图

油管漏失不是泵本身的问

题,所以示功图形状与理论 示功图形状相近,只是由于

进入油管的液体会从漏失处

漏入油管、套管的环形空间, 使作用于悬点上的液柱载荷 减小,不能达到最大理论载 荷值,(如右图所示)。

P

B C

措施:热洗;碰泵;作业检 A

管、检泵

D S

o

二、示功图分析—典型功图分析

一、载荷计算

• (2)悬点最大和最小载荷

Pmax Wr Wl I u Phu Fu Pv Pi

Pmin Wr I d Phd Fd Pv

SN P (Wr Wl )(1 ) 1790

V max 2

二、示功图分析

1、柱塞冲程分析

无弹性形变的示功图

静力示功图

托”作用,使悬点负荷提前卸载。

B

B’

C’ C″

C

到上死点时悬点载荷已降至 C″点。 下冲程,排出部分漏失不影 A 响泵的工作。因此,示功图形 状与理论示功图相似。 o

D D’

S

二、示功图分析—典型功图分析

3、漏失影响的示功图

(1)排出部分漏失

由于排出部分漏失的影响, 吸入阀在B′点才打开,滞后了 BB′这样一段柱塞冲程; 而在接近上死点时又在C′点 提前关闭。这样柱塞的有效吸 入行程为B′C′。 在此情况下的泵效:

P B B’ C’ C" C

特点:卸载提前,增载缓慢。 左下角变尖,右上角变圆, A

为一向上的拱形。

C"' D D’

o

S

二、示功图分析—典型功图分析

4、漏失影响的示功图

(2)吸入部分漏失

泵内压力降低使排出阀提前关 闭,悬点提前加载,到达下死点 时,悬点载荷已增加到 A″。 上冲程,吸入部分漏失不影响 泵的工作,示功图形状与理论示 功图形状相近。

液柱载荷交变作用

抽油杆柱振动 抽油杆柱变速运动 理论分析和实验研究表明:抽油杆柱本身振动的相位在 上下冲程中几乎是对称的,即如果上冲程末抽油杆柱伸长,则 抽油杆柱变形

下冲程末抽油杆柱缩短。因此,抽油杆振动引起的伸缩对柱塞

冲程的影响是一致 ,即要增加都增加,要减小都减小。其增 减情况取决于抽油杆柱自由振动与悬点摆动引起的强迫振动的

r r

由于抽油杆柱上各点所承受的惯性力不同,计算中近似取

其平均值,即:

Wr SN 2 L i 1790f r E

因此,考虑静载荷和惯性载荷后的柱塞冲程为: Wr N 2 L S p S i S (1 ) 1790f r E

二、示功图分析—冲程分析

(三)抽油杆柱的振动对柱塞冲程的影响

速度和向上的最大惯性载荷,抽油杆在惯性载荷的作用下还

会带着柱塞继续上行 。 当悬点下行到下死点后,抽油杆的惯性力向下,使抽油杆 柱伸长,柱塞又比静载变形时向下多移动一段距离 。

柱塞冲程增加量:

i

二、示功图分析—冲程分析

根据虎克定律,惯性载荷引起的柱塞冲程增量为:

C -力比,KN/mm

二、示功图分析—典型功图分析

6、油层出砂影响的示功图

油层出砂主要是因为地层胶接疏 松或生产压差过大,在生产过程中 使砂粒移动而成的。细小砂粒随着 油流进入泵内,使柱塞在整个行程 中或在某个区域,增加一个附加阻 力。上冲程附加阻力使悬点载荷增 加,下冲程附加阻力使悬点载荷减 小。由于砂粒在各处分布的大小不 同,影响的大小也不同,致使悬点 载荷会在短时间内发生多次急剧变 化。

一、载荷计算

下冲程中杆柱引起的悬点最大惯性载荷

Wr S 2 r SN 2 r (1 ) I rd (1 ) Wr 1790 l g 2 l

上冲程中液柱引起的悬点最大惯性载荷

2 Wl S 2 r SN r I lu (1 ) W1 (1 ) 1790 l g 2 l

2 I L W SN r r SN 2 L L W L r) 上冲程: I rd ( 1 rd r 2 f E 2 1790 f E (1 l ) 2 fr 2 1790 f r l rE rE 2 I L W SN r rd L r SN 2 L I W L r) ( 1 rd r 下冲程: 2 f E 2 1790 f E (1 l ) 2 f r E 2 1790 f r E l