45钢摩擦副摩擦磨损性能的试验分析

45~#钢 GCr15钢摩擦副的滚动磨损特性研究

45~#钢 GCr15钢摩擦副的滚动磨损特性研究钢GCr15是一种常用的轴承钢材料,其在摩擦副中具有广泛应用。

本研究旨在探究GCr15钢作为摩擦副材料时的滚动磨损特性。

通过实验方法,观察并记录GCr15钢在不同工况下的磨损情况,以及其与其他材料之间的相互作用。

首先,我们准备了一系列GCr15钢试样,并根据需要裁剪成合适的形状和尺寸。

然后,选取合适的滚动试验设备,将试样装入其中,并设置适当的工作条件。

通过调整试验参数,如负荷、转速和试验时间等,我们可以模拟不同的工作环境和运行状态。

在实验过程中,我们不断观察试样表面的磨损情况,并及时记录下来。

在实验完成后,我们对试样进行了表面形貌分析,使用扫描电子显微镜(SEM)观察磨损痕迹的形态和分布情况。

并使用显微硬度仪对试样进行硬度测试,以了解磨损对材料本身性能的影响。

通过实验数据的分析,我们可以得出不同工作条件下GCr15钢的滚动磨损特性,包括磨损速率、磨损机理等方面的信息。

这些结果将有助于深入理解GCr15钢在摩擦副中的使用性能,为轴承等领域的设计与应用提供有益参考。

此外,为了更全面地研究GCr15钢的摩擦磨损特性,我们还可以考虑引入其他参数,如润滑方式、温度、材料间配对等因素的影响。

这些因素对于摩擦副的磨损行为可能起到重要作用,因此对它们进行适当的调整和控制,可以更准确地评估GCr15钢材料的使用性能以及与其他材料的耦合效果。

另外,为了进一步提高实验数据的可靠性,我们还可以考虑进行多次重复实验,以确保结果的可重复性和稳定性。

这样可以减小实验误差,增加数据的可信程度。

除了实验研究,我们还可以通过数值模拟和理论分析等方法来探究GCr15钢的滚动磨损特性。

通过建立适当的模型和假设,利用计算机软件进行模拟和仿真,可以预测不同工况下的磨损情况,并与实验结果进行对比和验证。

最后,在文中我们可以总结和讨论结果,并提出一些对于提高GCr15钢作为摩擦副材料的使用性能的建议。

直流磁场下正火45钢干滑动摩擦磨损实验研究

等课 题进行 研究 。 本文 以正火4 钢 销 / 1C4 环摩 擦副 作为 研究 5 W rV 8 对 象 , 究 了直 流磁 场 对 正火 4 钢 干滑 动摩 擦 磨 损特 研 5

性 的影 响。

条 件 下工 作 、 行 的设 备 , 化 的刀 具 等越 来 越 多 , 运 磁 如

Pl o i s l sa do ad pc ocpc a [] e oy ma ,Iut t n n —Set so iD t J.T— n l l re B r a

c o ti s 9 4,1 1 hn merc ,1 7 6: 47 — 1 5 8.

参 考 文 献

[ 】 C o d r V a io 1 rw e S ,H m l nM D A WM o M nt ig P o t . nE Af o i r r— r on a

mm , 度 为 6 HRC。 验 是 在 载 ; :0 的 条 件 下 运 硬 3 实  ̄ 2 0N j

行 5mi 。 n

时 ,加 磁 场 才 能 降 低 磨 损 量 ; 祥 林 等 1 为 加 磁 场 就 董 认

可 以 降 低 磨 损 量 ,并 在 一 定 范 围 内 随 着 磁 场 强 度 的 增 加 ,磨 损 量 降 低 得 更 快 ,而 达 到 临 界 值 时 ,磨 损 量 降 低 得 很 少 。 这 些 研 究 结 果 不 一 致 ,未 能 进 一 步 深 入 但 分 析 磁 场 条 件 下 摩 擦 磨 损 机 制 的 本 质 。 此 很 有 必 要 为 对 电 磁 场 条 件 下 材 料 的摩 擦 磨 损 机 理 、 效 、 损 形 式 失 磨

收稿 日期 :0 9 1 2 0 年1 月

在 每 次 试 验 前 , 别 对 试 样 进 行 清 洗 ( 用 无 水 分 采

变载荷对45钢摩擦副摩擦磨损性能的影响

轻 工 机 械

Li g ht I n du s t r y M ac h i ne r y

Vo 1 . 3 5 No . 1 F e b . 2 0 1 7

[ 新设 备 ・ 新材料 ・ 新方法 ]

D O I : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5 — 2 8 9 5 . 2 0 1 7 . 0 1 . Байду номын сангаас 1 6

2 . S h a n g h a i C o mm u n i c a t i o n s P o l y t e c h n i c C o l l e g e , S h a n g h a i 2 0 0 4 3 1 , C h i n a ) Ab s t r a c t : I n t h e a c t u a l w o r k i n g c o n d i t i o n s ,t h e 4 5 s t e e l i s w o r k i n g u n d e r l u b r i c a t i o n c o n d i t i o n, a n d t h e l o a d i s

型 多功能摩擦磨损试验机上 采用环一 块接 触摩擦 方式进 行 了实验 , 研 究 了在 油润 滑状 态下变载荷 对 4 5钢摩 擦副摩擦 磨

损性能的影响 , 与干摩擦 备件下的磨损性能进行对 比; 并对 4 5钢磨损表 面进行 了观察。结果表 明: 干摩 擦和 油润滑状态

下的 4 5钢摩擦 副的摩擦 因数 呈现 不同的变化趋势 ; 油润 滑条 件下的磨损 量比干摩擦 条件 下的磨损 量要 小很 多; 在 油润

磁场强度对45钢摩擦磨损性能的影响

[ 1 4—1 5 ] 研 究 发现 : 磁场 能够 提 高 中碳 钢摩 擦磨 损 性 能 , 随着 磁场 强 度 的增 加 , 摩 擦 因数 和 磨 损率 呈 降

中 图分 类 号 : T H1 1 7 文 献 标 志码 : A

0 引 言

随着 电磁技 术应 用 范 围的不 断扩 大 , 越 来越 多 的 机 电设 备 运 行 于 磁 场 中 , 如 电机 、 电磁 制 动 、 离合 器、 电磁 炮 发射装 置 以及 航空 母舰 上 的舰 载机 电磁 弹射 器 等 。 。这些 设 备 中运 动 部件 的使 用 寿命 往 往直接 影 响着整 个 机械装 置 的安 全稳 定 运 行 。为 分 析 磁 场对 材 料 摩 擦 学 性 能 的 作 用 机 制 以及 影 响规

性 能 的主要 因素 … , 因此 , 一 些学 者研 究 了磁 场强 度对 钢 铁 材料 摩 擦 磨损 性 能 的影 响 。文 献 [ 1 2 ] 研 究 发现: 磁 场使 中碳 钢 的磨损 率减 小 , 摩 擦 因数增 大 , 且 随着 磁 场 强 度 的增 大 , 摩 擦 因数 递 增 。文 献 [ 1 3 ]

V0 1 . 3 8 No . 3

J u n.

2 0 l 7

文章编号 : 1 6 7 2— 6 8 7 1 ( 2 0 1 7 ) 0 3— 0 0 0 1 — 0 5

D OI : 1 0 . 1 5 9 2 6 / j . c n k i . i s s n 1 6 7 2— 6 8 7 1 . 2 0 1 7 . 0 3 . 0 0 1

摩擦磨损试验

实验四摩擦学基础实验(1学时)一.实验目的1•通过实验了解不同材料配副摩擦系数的变化及磨损量的不同。

2.掌握摩擦学实验的基本方法及有关仪器设备的使用方法。

二.实验原理1•概述摩擦表面上的物质,由于表面相对运动而不断损失的现象称磨损。

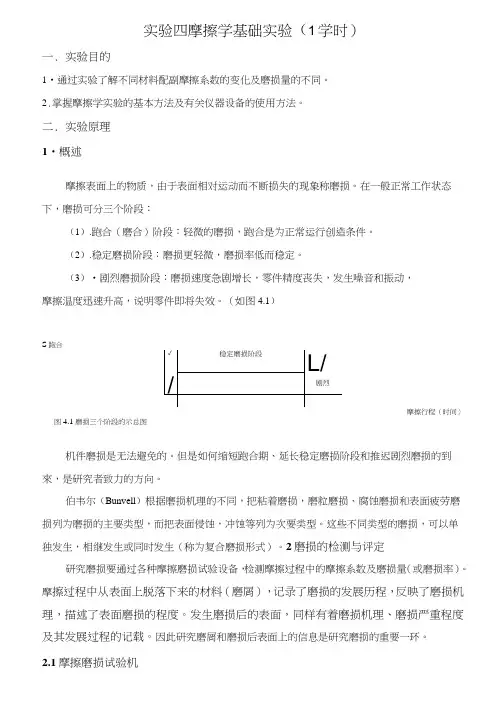

在一般正常工作状态下,磨损可分三个阶段:(1).跑合(磨合)阶段:轻微的磨损,跑合是为正常运行创造条件。

(2).稳定磨损阶段:磨损更轻微,磨损率低而稳定。

(3)•剧烈磨损阶段:磨损速度急剧增长,零件精度丧失,发生噪音和振动,摩擦温度迅速升高,说明零件即将失效。

(如图4.1)S跑合摩擦行程(时间〉图4.1磨损三个阶段的示总图机件磨损是无法避免的。

但是如何缩短跑合期、延长稳定磨损阶段和推迟剧烈磨损的到來,是研究者致力的方向。

伯韦尔(Bunvell)根据磨损机理的不同,把粘着磨损,磨粒磨损、腐蚀磨损和表面疲劳磨损列为磨损的主要类型,而把表面侵蚀,冲蚀等列为次要类型。

这些不同类型的磨损,可以单独发生,相继发生或同时发生(称为复合磨损形式)。

2磨损的检测与评定研究磨损要通过各种摩擦磨损试验设备,检测摩擦过程中的摩擦系数及磨损量(或磨损率)。

摩擦过程中从表面上脱落下来的材料(磨屑),记录了磨损的发展历程,反映了磨损机理,描述了表面磨损的程度。

发生磨损后的表面,同样有着磨损机理、磨损严重程度及其发展过程的记载。

因此研究磨屑和磨损后表面上的信息是研究磨损的重要一环。

2.1摩擦磨损试验机磨损试验的目的在于研究各种因素对摩擦磨损的影响,从而合理地选择配对材料,采用有效措施降低摩擦、磨损,正确设计摩擦副的结构尺寸及冷却设施等等。

摩擦磨损试验大体上可分为实验室试验,模拟试验或台架试验,以及使用试验或全尺寸试验三个层次,各层次试验设备的要求各不相同。

(1)实验室评价设备实验室设备主要用于摩擦磨损的基础研究,研究工作参数(载荷、速度等)对摩擦磨损的影响。

可以得到单一参量变化与摩擦磨损过程之间的关系。

超高分子量聚乙烯与45钢的摩擦磨损特性研究

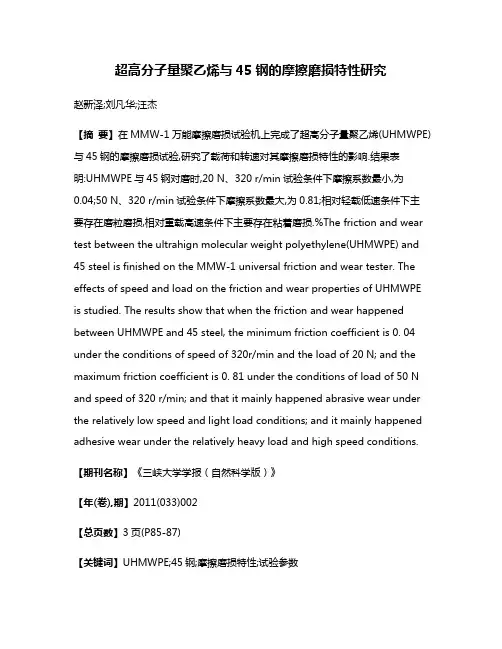

超高分子量聚乙烯与45钢的摩擦磨损特性研究赵新泽;刘凡华;汪杰【摘要】在MMW-1万能摩擦磨损试验机上完成了超高分子量聚乙烯(UHMWPE)与45钢的摩擦磨损试验,研究了载荷和转速对其摩擦磨损特性的影响.结果表明:UHMWPE与45钢对磨时,20 N、320 r/min试验条件下摩擦系数最小,为0.04;50 N、320 r/min试验条件下摩擦系数最大,为0.81;相对轻载低速条件下主要存在磨粒磨损,相对重载高速条件下主要存在粘着磨损.%The friction and wear test between the ultrahign molecular weight polyethylene(UHMWPE) and 45 steel is finished on the MMW-1 universal friction and wear tester. The effects of speed and load on the friction and wear properties of UHMWPE is studied. The results show that when the friction and wear happened between UHMWPE and 45 steel, the minimum friction coefficient is 0. 04 under the conditions of speed of 320r/min and the load of 20 N; and the maximum friction coefficient is 0. 81 under the conditions of load of 50 N and speed of 320 r/min; and that it mainly happened abrasive wear under the relatively low speed and light load conditions; and it mainly happened adhesive wear under the relatively heavy load and high speed conditions.【期刊名称】《三峡大学学报(自然科学版)》【年(卷),期】2011(033)002【总页数】3页(P85-87)【关键词】UHMWPE;45钢;摩擦磨损特性;试验参数【作者】赵新泽;刘凡华;汪杰【作者单位】三峡大学机械与材料学院,湖北宜昌443002;三峡大学机械与材料学院,湖北宜昌443002;三峡大学机械与材料学院,湖北宜昌443002【正文语种】中文【中图分类】TH117.1超高分子量聚乙烯(UHMWPE)由于具有优异的耐磨性(钢铁的8~9倍)、耐冲击性(聚碳酸脂PC的2倍;丙烯腈-丁二烯-苯乙烯共聚物ABS的5倍;聚甲醛POM的15倍)、耐化学性和优良的消音性以及低摩擦系数等,在生物医学、微电子、化工机械等高新科技领域以及粮食加工,纺织机械等行业中已经得到越来越广泛的应用[1-3].近年来,国内外许多学者用销盘摩擦副对其摩擦磨损性能进行了试验研究,但销盘摩擦副在重载高速条件下存在失稳卡死等现象,本文对此问题进行了改进设计,探讨了干摩擦条件下不同转速和载荷对UHMWPE摩擦磨损性能的影响.1 试验部分1.1 试样制备将UHMWPE粉末倒入全自动热压镶嵌机(BUEHLER Simplimet 1000)中加热至180℃,保温保压20 min,冷却15 min后取出,尺寸为25 mm× 5mm×15mm,再用800目水砂纸打磨试样表面至粗糙度为1.6,作为上试样片.对磨件45钢外形尺寸φ 120mm×3mm圆盘,HRC50,用800目水砂纸打磨试样表面至粗糙度为0.8,作为下试样盘.试验前用丙酮超声清洗试样表面10min,干燥后置于干燥器中待用.1.2 试验过程利用济南试金集团生产的MMW-1摩擦磨损试验机完成试验.如图1(a)为原销盘摩擦副,下试样环上加工有一个盲孔与底座的短销进行配合定位,但在重载高速条件下,下试样环由于受载不对称容易发生翘曲,导致摩擦副出现失稳现象,甚至卡死.本文对此进行了改进,在设计夹具上装夹3个UHMWPE上试样片以保证对45钢下试样盘的加载对称,从而保证试验结果精确可靠,如图1(b)所示.图1 改进前后的摩擦副对比摩擦系数μ=T/(P◦r).式中,μ为摩擦系数;T为摩擦力矩(N◦m);P为载荷(N);r为摩擦半径(m).试验参数:转速200r/min、260r/min、320r/min,相对滑动线速度为0.96m/s、1.25 m/s、1.54m/s;载荷20N、50N、80N.根据试验参数的组合进行9次试验,每次试验总转数达10000转时停止,用HMV-1T显微硬度图像测量分析系统观察试样摩擦表面微观形貌.2 结果与讨论2.1 结果分析根据上述9组试验参数进行摩擦磨损试验,当试验转数达到10000转时,摩擦磨损已进入相对稳定阶段,记录此时的摩擦系数,结果如图2所示.由图2可以看出,随着载荷和转速的增加,摩擦系数总体呈现变大的趋势.当试验载荷逐渐增大时,转速相对较低(200 r/min)条件下摩擦系数的变化范围为0.08~0.27;但在转速相对较高(320 r/min)条件下摩擦系数出现了不规律变化,先从0.04增大至最大值0.81,后来又减小至0.55,表明了UHMWP的摩擦特性受转速的影响较大.图2 不同载荷和转速条件下的摩擦系数图3(a)所示为轻载低速条件下的摩擦系数-时间曲线,从图中可以看出,在0~600 s 期间磨损处于磨合期,摩擦系数逐渐减小.两摩擦副平面接触时,真正的接触只发生在个别粗糙峰(即微凸体)的顶部,当发生相对运动时,这些微凸体阻碍其运动使摩擦受到阻力较大,摩擦系数较高,大小约为0.56.随着时间的延长,摩擦表面上会形成一层润滑薄膜,可以减小试样间的摩擦力[4].此外,材料间不断的磨合使试样微观凹凸不平的表面逐渐变平,摩擦系数逐渐降低,摩擦开始进入稳定磨损阶段.直到转至10000圈时摩擦系数一直保持稳定而未出现明显变化,大小约为0.10.表明UHMWP在载荷20N、转速200 r/min条件下其摩擦特性良好并且非常稳定.当载荷和转速逐步增大,摩擦系数-时间曲线如图3(b)所示.在0~300s内,摩擦系数逐渐降低,从0.18降至0.16,随后摩擦系数一直呈线性增大,当转至10 000圈时摩擦系数仍然在变大,摩擦系数为0.31.此组试验条件下开始阶段的摩擦特性同轻载低速条件相似,摩擦系数都出现了降低,两者原因一致,都是因为在开始阶段,摩擦表面存在微观凹凸不平的表面,随着磨损时间的延长,这些微凸体逐渐磨平、阻力逐渐减小从而使摩擦系数降低.但此时载荷、转速较前者大,试验过程中会产生更多的摩擦生热,经过温度感应器检测到温度上升了约50℃,但轻载低速条件下前后温度没明显变化.经过多组试验数据曲线可以发现,当载荷、转速逐步增大时,温度均出现了上升,且摩擦系数也变大.由于UHMWPE是一种半结晶性的热塑性工程塑料,存在晶区和无定形区两相.当预热处理温度高于平衡熔点Tf时,在冷却过程中, UHMWPE内无定形区将会向结晶态转变;同时预热处理温度升高和时间延长会使高聚物产生热降解和氧化分解,最终会达到一个降解作用和结晶作用的动态平衡过程.此时温度升高,UHMWPE材料的结晶作用减弱,导致了其耐磨性降低[5].图3 不同试验参数下的摩擦系数-时间曲线当载荷和转速调到80 N、320 r/min时,摩擦系数-时间曲线如图3(c)所示.同前面两者一样,摩擦系数在开始阶段都会逐渐减小,当降至一定程度时又开始逐渐变大.在重载高速情况下其摩擦特性与前者相比存在明显不同,在900~1 200 s内,摩擦系数突然急剧增大,随后又快速下降,先从0.48增加到0.83,又从0.83降低到0.63,摩擦系数曲线出现一个明显的尖峰,随后摩擦系数缓慢减小.重载高速条件下摩擦所产生大量热能,经过检测,在900~1 000 s温度升至最高值约为200℃,而UHMWP熔点为130~136℃.当UHMWP表面温度升高会导致表面软化,两试样表面更加紧密粘黏在一起,真实接触表面积增加,摩擦粘着分量变大,摩擦力也变大[6],因此摩擦系数升高.当温度继续升高至UHMWP熔点,材料表面会出现熔融情况,在摩擦力的作用下使这些熔融部分出现了位错滑移,高温部分“搬移”到其他地方后,此处温度降低,摩擦系数开始出现降低.试验结束后观察UHMWP试样,发现试样直角棱边处出现了多余不规则形状的试样材料,如图4所示,证明在摩擦过程中UHMWP确实出现了熔融,材料出现了转移.2.2 表面形貌观察图5比较了3种典型条件下UHMWP试样的摩擦表面形貌.从(a)和(b)可以看出试样表面存在明显犁沟,由于UHMWP硬度比45钢小,在摩擦过程中45钢粗糙表面的凸峰嵌入UHMWP对其进行切削作用,切削下来的磨屑充当第三体发生了磨粒磨损.图(c)中磨损区域分布不均匀、无规律,且形状不规则.这是由于在高速重载情况下UHMWP试样表面温度升高,材料发生软化并且熔融紧密粘着在对磨材料表面.而UHMWP表面能较低,粘着在对磨材料表面的转移膜在滑动磨损剪切应力的作用下发生剥落,存在粘着磨损.图4 试验后的UHMWP试样图5 典型条件下UHMWP的摩擦表面形貌3 结论(1)在轻载低速条件下,UHMWP摩擦特性较好且稳定性强.(2)UHMWP摩擦系数受载荷、转速的影响较大,一般随着载荷、转速的增大而增大,并且温度也会随之升高.(3)相对轻载低速条件下主要存在磨粒磨损,相对重载高速条件下主要存在粘着磨损.参考文献:[1] 马超.超高分子质量聚乙烯的应用[J].辽宁化工, 2006,35(3):165-166.[2] 张知先.合成树脂与塑料牌号手册(上册)[M].北京:化学工业出版社,2006.[3] 吴培熙,张留成.聚合物共混合金[M].北京:化学工业出版社,2004.[4] 郭建良,雷毅,余炎群.销盘试验中影响超高分子量聚乙烯摩擦学性能的主要因素分析[J].润滑与密封, 2005,167(1):109-111.[5] 徐佩弦.高聚物流变学及其应用[M].北京:化学工业出版社,2003.[6] 郭治天,熊党生,葛世荣.不锈钢表面粗糙度对超高分子量聚乙烯摩擦磨损性能的影响[J].理化检验-物理分册, 2001,37(9):369-372.。

摩擦副表面损伤的磨损机理分析与优化设计

摩擦副表面损伤的磨损机理分析与优化设计引言摩擦副表面损伤是机械设备长期使用后常见的问题,会使机械设备的性能下降、寿命缩短,甚至导致机械故障发生。

因此,分析摩擦副表面损伤的磨损机理,提出优化设计方案,具有重要的理论和实践意义。

本文将从摩擦副表面损伤的机理入手,探讨优化设计的方法。

第一章摩擦副表面损伤的机理1.1 磨损的种类磨损主要包括三种类型:磨粒磨损、疲劳磨损和腐蚀磨损。

1.2 磨损的机理摩擦副表面损伤的主要原因是磨损。

当两个表面相互摩擦时,就会产生磨损。

当摩擦面两端的应力超过材料的强度时,就会发生裂纹、疲劳、塑性变形等损伤。

另外,环境因素也会影响磨损,例如腐蚀、高温等。

第二章优化设计的方法2.1 材料选择为避免摩擦副表面损伤,首先需要选择合适的材料。

摩擦副表面材料需要具有良好的摩擦性能,强度和硬度等性质,以抵抗磨损的发生。

常见的材料选择包括化学合成材料、金属材料等。

2.2 配合设计在进行配合设计时需要注意两个方面:一是合理的配合间隙;二是表面形状的改善。

合理的配合间隙能够使摩擦副之间产生必要的压力,表面形状的改善(如抛光)可以减少表面粗糙度,从而降低磨损。

2.3 润滑设计采用润滑设计能够在一定程度上降低摩擦副表面损伤的磨损。

润滑能够减少表面之间的接触,从而减少磨损,同时润滑还有散热的作用。

有利于摩擦面温度的降低,从而减少磨损。

2.4 表面处理有些表面处理方法能够提高摩擦副表面的耐磨性。

如化学镀铬,即在零件表面镀覆一层铬层;电化学镀铬,在零件表面电镀一层铬层;化学氮化,即在零件表面氮化形成一层三氮化铁层等等。

结论本文从摩擦副表面损伤的机理入手,探讨了优化设计的方法,包括材料选择、配合设计、润滑设计和表面处理等方面。

优化设计能够有效地减少摩擦副表面的磨损,提高机械设备的性能和寿命,具有极高的实际应用价值。

高速摩擦副的磨损与摩擦学特性分析

高速摩擦副的磨损与摩擦学特性分析摩擦学是研究摩擦、磨损和润滑的学科,广泛应用于机械工程、材料科学和电子工程等领域。

在高速摩擦副中,摩擦学特性的分析对于提高摩擦副的性能和寿命至关重要。

本文将从摩擦副的磨损机制和摩擦学特性两个方面进行分析。

一、摩擦副的磨损机制摩擦副的磨损机制是指在摩擦副工作过程中,零件表面因相互之间的接触与摩擦而发生的材料的损耗和变化。

磨损机制是多种多样的,主要包括磨粒磨损、表面疲劳磨损、磨粒掠过等。

1. 磨粒磨损磨粒磨损是指外来硬颗粒在摩擦副中的接触与摩擦下导致零件表面的磨损。

这些磨粒可以是灰尘、颗粒或金属碎屑等。

当磨粒与零件表面接触时,会形成微小的凹坑和划痕,进而导致摩擦副的磨损加剧。

2. 表面疲劳磨损表面疲劳磨损是指由于零件在高速摩擦副中经受连续循环应力作用,从而引起轻微的塑性变形和疲劳破坏现象。

这种磨损通常表现为微小的裂纹和微观断层,进而导致零件表面的颗粒脱落。

3. 砂粒掠过砂粒掠过是指由于砂粒在摩擦副中的运动和颗粒与零件表面的接触与摩擦而导致的磨损。

当砂粒在高速中掠过零件表面时,会造成颗粒的嵌入和划伤,进而导致零件表面的磨损。

二、摩擦学特性的分析摩擦学特性是指摩擦副在摩擦过程中所表现出的性质和行为。

具体而言,摩擦学特性包括摩擦系数、摩擦热和磨损率等。

1. 摩擦系数摩擦系数是反映摩擦副表面之间摩擦阻力大小的物理量。

摩擦系数的大小受到多种因素的影响,例如表面粗糙度、润滑状态和温度等。

在高速摩擦副中,摩擦系数的减小可以降低能量损耗和摩擦副的磨损。

2. 摩擦热摩擦热是指在摩擦副工作过程中由于摩擦而产生的热量。

摩擦热的大小与摩擦系数和摩擦副的速度有关。

过高的摩擦热可能会导致摩擦副的脱离和热变形,因此在摩擦副设计中,必须考虑摩擦热的有效散热方式。

3. 磨损率磨损率是指单位时间内摩擦副表面的磨损量。

高速摩擦副的磨损率通常较大,因此在摩擦副设计中,应选择耐磨性好的材料和合适的润滑方式以降低磨损率。

摩擦副性能仿真分析与磨损性能研究

摩擦副性能仿真分析与磨损性能研究摩擦副是工程中常见的一种机械传动装置,它通过两个物体的相对运动产生摩擦力来实现传递动力或变换运动的目的。

但是,由于长时间的摩擦运动,摩擦副部件会出现磨损现象,导致传动效率下降、噪音增加、寿命缩短等问题。

因此,对于摩擦副的性能分析和磨损性能研究具有重要意义。

在工程实践中,为了减小摩擦副部件的磨损,提高传动效率和寿命,常常需要进行性能仿真分析和磨损性能研究。

本文将从仿真分析和磨损性能两个方面来探讨这一问题。

首先,我们来看一下摩擦副性能的仿真分析。

通过仿真分析可以准确地预测摩擦副在不同工况下的性能指标,如载荷承载能力、摩擦系数、摩擦功率损失等。

这些指标可以为工程师选择合适的材料和设计参数提供参考,从而优化摩擦副的设计。

常用的仿真方法包括有限元法、多体系统动力学仿真、热力学仿真等。

通过这些仿真方法,可以快速准确地获得摩擦副的性能数据,为后续研究奠定基础。

其次,我们来谈谈磨损性能的研究。

摩擦副部件的磨损是由于摩擦表面之间的接触应力和相对运动而产生的。

了解摩擦副材料的磨损机理,可以帮助我们选择合适的材料和润滑方式来减少磨损。

目前常见的研究方法包括实验研究和数值模拟研究。

实验研究可以通过磨损试验仪来模拟真实的工作条件,探究不同工况下摩擦副的磨损规律。

而数值模拟研究则可以通过建立摩擦副的数学模型,利用计算机仿真软件进行磨损分析,预测摩擦副的磨损情况。

这些研究方法相辅相成,可以为我们深入理解摩擦副的磨损机理提供重要的理论支持。

除了上述两个方面的研究,我们还需要关注摩擦副磨损的常见问题及其解决方案。

例如,在高温和高压工况下,摩擦副的磨损会更加严重。

为了解决这一问题,可以选择具有良好高温高压性能的材料,或者采用润滑剂来减少摩擦表面之间的接触应力。

另外,摩擦副中的油膜形成和断裂也是一个重要的问题。

通过优化润滑条件和设计参数,可以改善油膜的形成和破坏过程,从而减少摩擦副的磨损。

总结一下,摩擦副的性能仿真分析和磨损性能研究对于提高工程装置的传动效率和寿命至关重要。

干滑动条件下45CrNi材料摩擦磨损规律研究

caat em t a i dfr et r t et od i s 50o e pr30℃ t pr8 0℃ q ece daoi — hrc r fh a r ln ie a t a n n io (3 tm e ,8 e ot e i h e m c tn C e e, m 3 unhr n br i a g

n i ) hc r e ie n i —i u dr r i n a xmnd R slidc shth a ebs w i o— ly a t w i f m dd r t s pn n e dy l ig s a ie . eu i e a tepiit et h hcn ho f e dc sd w e tn t t rsh c

在现代战争中,武器装备是作战保障的物质基 础 。现代局部 战争 表明 ,尽管高技术 武器装备发挥着 重要的作用 ,但是 火炮作为常规压制性兵器 ,在 目前 的战争 中仍然起着不可替代 的作用 。因此火炮仍然是

各国竞相研究和发展 的主要 常规 武器” 。在 影响武

工分别 得到尺寸分别为 :6om 2 m、q4 l 2 m× 2r a ,oil 1 / X n 1 m的销 、盘试样 。然后分别对 销 、盘试样进行 不 0m 同的热处理得 到不 同 的硬 度 ,其 对应关 系见表 1 。硬 度检 测 采 用 H 一00 洛 氏 硬 度 测 试 仪 ,用 JM一 X 10 S

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面加工工艺 ,试件的摩擦试验表面粗糙度确定为 R32 a. m,试环和试块 的摩擦表面分别采用 车削 和铣削加 工 ,试 件 的非摩 擦表 面粗 糙度 和试件 的尺 寸及公差等技术条件均参考标准试件的技术要求而

定。

度、硬度及硬度差等之间的相互关系以及 P ( 极 限载 荷 ) 与 V ( 限滑 动 速 度 ) 之 间 的相 互 关 极

膜 的减摩作 用 ,磨 痕面积 随着减小 ;但 是 ,当滑动 速度达 到 3 1m/ 后 ,润 滑油 中 的添 加剂与 金属 表 . s 面发 生摩擦化 学反应 速度加 快 ,所 以磨痕 面积也 随

之增大 引。

表 4 滑动速度 、载荷与磨痕面积 m m

2 2 载荷 与磨损 量 间的关 系 .

中 图分 类号 :T 1. G155 文献标 志码 :A 文章 编号 :17 4 3 (00)0 — 0 3— 3 63— 99 2 1 1 0 5 0 统 的载荷 杆和砝码 进行 加载 及测试 的 ,每次运 转时 间为 1 n 0mi。为了提高试 验数 据 的准确性 和试 验结 果 的再现性 ,每个 数据都 是 三次再 现试验 数据 的平

【 机械与电子工程】

4 5钢 摩 擦 副 摩 擦 磨 损 , 能 的 试 验 分 析 陡

宋 玉 才 ,金 晓 鹏 2

(. 1 大连 开发 区信 托投 资公 司 ,辽 宁 大连 16 0 ;2 大连 重 工起 重 集 团,辽 宁 大连 16 0 . 16 1 10 3)

摘 要 :减少机械运动副的摩擦磨损是提 高机械产品的机械效率和机械寿命主要途径。文章在梯姆肯

表 1 载荷、滑动速度与摩擦 系数 的关 系

4可见 ,在不 同 的载 荷条件 下 ,开 始磨 痕 面积 都是 随着滑 动速 度 的增 大 而 减 小 ,但 当滑 动 速 度 达 到

3 1n s ,磨痕面积又都是随着滑动速度 的增大 .r 后 / 而增大 。这是 因为 随着滑 动速度 的增大 ,由于润滑

采用 梯姆 肯环 块 摩 擦磨 损 试 验 机 ,对 4 5钢 在 机械 油润 滑下 的摩擦 磨损性 能进行 测试 。试环 在上 与试验 机 主轴相 连 ,试块在 下与卡 座相 连 ,试 环旋

见 ,在不同的滑动速度条件下 ,开始摩擦系数都是 随着载荷 的增 大 而 减小 ,但 当载 荷达 到 7 6N后 , 7 摩擦系数又都是随着载荷的增大而增大。这是因为 随着载荷的增大 ,摩擦表面的温度也随之升高 ,润 滑油中的添加剂与金属表面发生摩擦化学反应的速

第1 第1 7卷 期

21 0 0年 3月

辽 东学院学报 ( 自然科 学版)

Ju a o at nLann nvr t N tr c ne o rl f s r i igU ie i n E e o sy( a a Si c ) ul e

V 1 1 o 1 o. 7 N .

Ma . 2 1 r 00

械工 程 中最 常用 的材 料之一 ,在机 械传 动 中的运 动

副经 常使用 4 作为 其 主要 材料 。4 5钢 5钢 摩擦 副 的 摩擦磨 损特 性是 直接影 响整 机的机 械性 能和使用 寿 命 的重 要 因素 之 一 。 目前 ,一 些 学 者对 4 5钢 摩 擦 磨 损特 性进行 了一 些研究 ,但 这些研 究 主要 是 以滚 动摩 擦 为主 的研究 IJ 2。作者 在机械 油润 滑 的滑 动 摩擦 下对 4 5钢 的摩 擦 磨 损 性 能进 行 了系统 的试验 与研 究 ,得 出 了 其 摩 擦 磨 损 性 能 与 载 荷 、滑 动 速

转,试块紧固。采用齿轮油连续润滑。通过杠杆系

收稿 日期 : 0 9—1 20 2—1 1 作者简介 :宋玉才 ( 95 ) 15一 ,男 ,山东 E照人 ,工程师 ,研究方向 :金属材料性能。 t

・

5 4・

辽 东学院学报 ( 自然科学版)

第1 7卷

度加快 ,则反应膜的生成速度也越快 ,反应膜的生 成减小了摩擦表面间的摩擦 , 所以摩擦系数随着载 荷的增大而减小;但是 ,当润滑油中的添加剂与金 属 表面所 发生摩 擦 化学反应 速度达 到极 限后 ,随着 载荷的增大 ,金属表面的反应膜会减薄和减少 , 所 以摩 擦 系数 随着 载荷 的增大 而增大 J 。

均值 。

1 2 试验材 料与 试件 .

机 械磨损 是机 械 运 动 副 的主 要失 效 形 式 之一 。 减少 机 械运动 副 的摩 擦磨 损是提 高机械 产 品的机械

效 率和机 械寿命 主要 途径 。对机 械运动 副材料 的摩

擦磨 损性 能研 究 具有 重 要 的实 际 意 义 。4 5钢 是 机

试 件分别 采用 调质 和正火热 处理 ,硬度 分别 为

HBS 6 2 5、 HBS 5 25 HBS 4 2 0、 HBS 0、 HBS1 0, 21 8

并 分 别 组 成 硬 度 差 为 HB 1 、 H S5 H s5 S0 B2 、 B5 、 H S5的摩 擦 副 。考 虑 目前 广 泛 应 用 的摩 擦 副 的 B8

摩擦磨损试验机上对 4 钢在机械油润滑下的摩擦磨损性能进行 了试验研 究,得到 了其摩擦磨损性 能与载 5 荷、滑动速度、硬度及硬度差等之间的相互关 系以及 P} ( 限载荷)与 V ( 限滑动速度)之 间的 极 极 相互关系,为机械运动副的参数选择 、结构设计及其制造提供 了必要的理论依据。 关键词 : 5 ;摩擦副;摩擦磨损 ;试验 4钢

系 ,为机械 运动 副 的参数选 择 、结 构设计 及其 制造 提供 了必要 的理论 依据 。

1 试验 方法 与条 件

1 1 试验 设备 与试 验 方法 .

2 试 验结 果与分 析 2 1 载荷 与摩 擦 系数 间的关 系 . 载 荷与摩 擦 系数 间 的关 系 表 1所 示 。表 1可