(完整word版)混凝土配合比试验规程

混凝土现场试验规程

混凝土现场试验规程一、前言混凝土是建筑施工中常用的一种材料,其强度、耐久性等性能对建筑物的安全性和使用寿命有着重要的影响。

因此,在混凝土施工过程中,对混凝土进行现场试验是十分必要的。

本文旨在提供一份全面、具体、详细的混凝土现场试验规程,以供参考。

二、试验前准备1. 试验设备准备(1)试验机:使用满足国家标准的混凝土试验机,具有足够的刚度和稳定性。

(2)试验钢模:使用符合国家标准的试验钢模,内外表面应平整、光滑,无油污和凹陷。

(3)混凝土搅拌机:使用符合国家标准的混凝土搅拌机,搅拌均匀、无积料、无油污。

(4)工具:量筒、水泥桶、配料秤、湿度计等。

2. 试验材料准备(1)水泥:使用符合国家标准的水泥。

(2)砂子、碎石:使用符合国家标准的砂子、碎石,无杂质。

(3)水:使用符合国家标准的自来水,清洁无杂质。

(4)试样标准尺寸:采用国家标准规定的试样标准尺寸,即150mm×150mm×150mm。

3. 试验环境准备(1)试验室:试验室应符合国家标准,温度应保持在20±2℃,相对湿度应保持在60%±5%。

(2)试验现场:试验现场应平整、无积水、无杂质,避免阳光直射和风吹。

三、试验步骤1. 混凝土配合比计算(1)按设计要求计算混凝土配合比。

(2)根据配合比计算出水泥、砂子、碎石的用量,并按比例称重备用。

2. 混凝土搅拌(1)将水泥、砂子、碎石依次放入混凝土搅拌机中,加水搅拌均匀。

(2)搅拌时间应控制在3-5分钟,直至混凝土均匀无积料、无油污。

3. 试样制备(1)将试验钢模清洗干净,涂上一层薄油,摆放在水平的钢板上。

(2)在试验钢模中倒入混凝土,分层振实,每层高度不宜超过50mm。

(3)在最后一层混凝土倒满后,用刮板刮平表面,将试验钢模放置在水平的地面上,用橡皮锤轻敲钢模四周,使混凝土均匀振实。

(4)将试验钢模放置在阴凉处,覆盖塑料薄膜,保持湿润,养护时间为24小时。

4. 试验(1)试验前应测定试样的湿度,并记录。

C30普通混凝土配合比设计word精品文档13页

C30普通混凝土配合比设计配合比说明书一、设计用途:砼强度等级为C30,用于桥梁工程挖孔桩、基础、承台、墩柱、盖梁、系梁、垫石、挡块等。

二、设计依据:1、«公路工程水泥及水泥混凝土试验规程»JTG E30-2000;2、«普通混凝土配合比设计规程»JGJ55-2000;3、«公路桥涵施工技术规范»JTG041-2000;4、施工图纸。

三、技术要求:1、坍落度140mm±20mm。

2、水泥为XX P.O42.5,符合标准要求。

3、碎石最大粒径31.5mm,级配符合5~31.5mm连续级配,质地坚硬。

4、砂为机制砂。

5、水:饮用水.6、粉煤灰:XX电厂7、外加剂:XX缓凝高效减水剂。

四、材料情况:材料名称规格型号产地结果备注水泥P.O42.5XXR28d=46.1MPa XX砂机制砂XX颗粒级配符合Ⅰ区XX石场碎石5~10mm10~20mm16~31.5mm XX符合5~31.5mm连续级配占总质量10%占总质量60%占总质量30%粉煤灰Ⅱ级XX合格缓凝高效减水剂LQ-3缓凝高效减XX合格XX饮用水以上材料经检测,所检项目均合格。

五、计算过程:1、配制强度:fcu,o=fu,k+1.645δ=38.2MPa.2、计算水灰比(W/C)W/C=aa*fce/fcu,o+aa*ab*fce=0.533、饮用水(mwo)按碎石最大粒径31.5mm,坍落度140mm±20mm。

,参缓凝高效减水剂,选取用水量W=205+机制砂增水10=215(1-14%)=185kg。

4、水泥用量(mco)根据用水量及水灰比计算确定水泥用量mco=185/0.53=349kg/m3 ,F=349*0.24=84(kg)5、粗骨料和细骨料用量,选用砂率:βs=48%每立方米砼拌合物的假定重量(kg)其值取为2400kg6、砂子用量:mso=855kg/m37、石子用量:mgo=927kg/m38、缓凝高效减水剂=349×1.2%=4.19(kg)六、试拌结果:水灰比抗压强度MPa坍落度mm拌合物工作性能表观密度kg/m3 备注R7dR28d0.5333.141.8 160 良好2410 为推荐0.4836.1 46.4 150 良好24200.5823.2 34.0 170 良好2400七、结论:试拌的混凝土满足设计强度、工作性、耐久性的要求。

(完整word版)C40普通混凝土配合比

C40普通混凝土配合比设计说明一、设计依据:JTJ041-2000、JGJ55-2000、GB/T1596-2005二、原材料:1、水泥:赤峰远航水泥有限责任公司P.O42.52、砂:白音青格勒砂场中砂3、石:宇厦石料厂4.75-9.5mm:30% .9.5-19mm:70%4、水:饮用水5、粉煤灰:蓝旗电厂6、减水剂:天津市雍阳减水剂厂三、1、使用部位:波形护栏基座.防撞墙.封头.垫石.盖梁.挡块2、设计坍落度:90-110mm四、配合比设计:1、确定配制强度:fcu,o=fcu,k+1.645σ=40+1.645*6=49.9MPa2、计算水灰比(W/C):水泥强度:fce = 42.5*1.00= 42.5MPaW/C=(Aa.fce)/(fcu,o+Aa.Ab.fce)=(0.46*42.5)/(49.9+0.46*0.07*42.5)=0.38按耐久性校正水灰比,查JTJ55-2000表 4.0.4允许最大水灰比0.55,取水灰比为0.40;3、选定单位用水量(m wO):根据二.3,三.2和JGJ55-2000表4.0.1-2选定用水量210kg/m3加0.6%高效减水剂(减水率20%),则加过减水剂之后用水量为168 kg/m34、计算单位水泥用量(m C o):m C o = m w o/(w/c) = 168/0.40=420kg/m3按耐久性校正单位水泥用量查JGJ55-2000表4.0.4允许最小水泥用量300kg/m3采用计算用量420kg/m3; 根据上级文件要求,并依据《用于水泥混凝土中的粉煤灰》GB/T1596-2005的规定,选取粉煤灰的替代水泥的用量为10%,则选定的配合比中水泥被粉煤灰等量取代10%,即粉煤灰的用量为42kg/ m3水泥的用量为378kg/ m3。

5、选定砂率(Bs):根据二.3、四.2查JGJ55-2000表4.0.2选定砂率40%;6、计算砂石材料用量:假定水泥砼毛体积密度为2450kg/m3m S o =(2400-m C o-m w o)Bs=(2450-420-168)*39%=745kg/m3m G o =2450-420-168-745=1117kg/m3初步配合比为:m C o:m W o:m S o:m G o = 420:168:745:1117试拌15L测定坍落度为100mm粘聚性保水性良好,满足施工和易性要求。

完整word版C45砼配合比设计

C 45砼配合比设计、计算理论配合比1 .确定配制强度(fcu.o )已知:设计砼强度fcu.k=45M pa,无砼强度统计资料,查《普通砼配合比设计 规程》、《砼结构工程施工及验收规范》(GB50204)的规定,取用S = 6.0 Mpa , 计算砼配制强度:fcu.o=fcu.k+1.645 S =45+1.645 X 6.0=54.9 Mpa 2.确定水灰比已知:砼配制强度fcu.0=54.9Mpa ,水泥28d 实际强度fce=35.0Mpa ,无砼强 度回归系数统计资料,采用碎石,查《普通砼配合比设计规程》表 5.0.4,取 a a = 0.46 , a b = 0.07,计算水灰比:3.确定用水量(m ws )已知:施工要求砼拌合物入泵坍落度为(180± 20) mm 碎石最大粒径为25mm 从砼厂运输到工地泵送后,考虑砼入模前的各种损失,采用掺用缓凝减水泵 送剂,掺入占胶凝材料(水泥+粉煤灰)的 1.0〜2.0%之间,查《普通砼配 合比设计规程》表4.0.1 — 2取砼用水量212kg/m 3,由于采用LJL 系列减水泵 送剂,其减水率为18%,计算用水量:3m ws =m wo (1- P )=212(1-18%)=174kg/m4.计算水泥用量(m cs )已知:砼用水量174kg/m 3,水灰比 W/C 0.29,粉煤灰掺入量采用等量取代 法,取代水泥百分率f=10%,得:mcs 叢c 1 f 脸1 10% 540kg/m35. 粉煤灰取代水泥用量(mfs ) mfsm cs540 60kg / m 3w/c0.29验:水泥和粉煤灰总量540+60= 600 kg ,不小于300 kg/m 3、不大于600 kg/m 3的要求。

6. 计算泵送剂用量(ITbs )已知:LJL 系列减水泵送剂掺量占水泥的1.9%,由于粉煤灰是等量取代水泥 用量,水泥用量为(540+60) = 600 kg/m 3,计算泵送剂用量:m )s=600X 0.019=11.4kg/m 3a a f ce W/C --------- a __ce------fcu.o a aabfce0.46 35.0 ---- 0.2954.9 0.46 0.07 35.07. 确定砂率(P s )查《普通混凝土配合比设计规程》表 4.0.2规定,根据泵送混凝土的特点, 初步确定砂率P s=38% 8•计算砂、石用量已知:水泥密度P c=3100 kg/m 3,砂表观密度p s=2630 kg/m 3,碎石表观密度p g=2690 kg/m 3,粉煤灰表观密度p f =2200 kg/m 3,初步确定C40砼容重为2420 kg/m 3,采用重量法计算:m cs+nfs+ m ss+m gs+m ws4n bs=2420 540+60^n Ss+m gs+174+11.4=2420由式①②解得:33mss=621 kg/m mgs=1013 kg/m 9.确定理论配合比:每立方米双掺泵送砼理论配合比为m cs : m ws : m ss : m gs : m s : m bs540:174:621:1013:60:11.4二、试配、调整及配合比的确定1⑴试配按和易性调整配合比按计算的粉煤灰混凝土配合比进行试配,验证是否与基准混凝土配合比 等稠度,当稠度不一致,但在施工要求范围内时,可不作水用量调整,试拌 15L 混凝土拌合物,各材料用量为三次试配砼拌合物坍落度为 18.5cm 、19.0cm 、19.5cm 。

(完整word版)耐热混凝土配合比设计及介绍

以下内容均来自于网络,郑广伟整理。

耐热混凝土是一种能长期承受高温作用( 200 ℃以上),并在高温作用下保持所需的物理力学性能的特种混凝土。

而代替耐火砖用于工业窑炉内衬的耐热混凝土也称为耐火混凝土。

根据所用胶结料的不同,耐热混凝土可分为:硅酸盐耐热混凝土;铝酸盐耐热混凝土;磷酸盐耐热混凝土;硫酸盐耐热混凝土;水玻璃耐热混凝土;镁质水泥耐热混凝土;其他胶结料耐热混凝土。

根据硬化条件可分为:水硬性耐热混凝土;气硬性耐热混凝土;热硬性耐热混凝土.耐热混凝土已广泛地用于冶金、化工、石油、轻工和建材等工业的热工设备和长期受高温作用的构筑物,如工业烟囱或烟道的内衬、工业窑炉的耐火内衬、高温锅炉的基础及外壳。

耐热混凝土与传统耐火砖相比,具有下列特点:1 、生产工艺简单,通常仅需搅拌机和振动成型机械即可;2 、施工简单,并易于机械化;3 、可以建造任何结构形式的窑炉,采用耐热混凝土可根据生产工艺要求建造复杂的窑炉形式;4 、耐热混凝土窑衬整体性强,气密性好,使用得当,可提高窑炉的使用寿命;5 、建造窑炉的造价比耐火砖低;6 、可充分利用工业废渣、废旧耐火砖以及某些地方材料和天然材料.硅酸盐耐热混凝土所用的材料主要有硅酸盐水泥、耐热骨料、掺合料以及外加剂等.1 、原材料要求(1) 硅酸盐水泥可以用矿渣硅酸盐水泥和普通硅酸盐水泥作为其胶结材料。

一般应优先选用矿渣硅酸盐水泥,并且矿渣掺量不得大于 20 %.如选用普通硅酸盐水泥,水泥中所掺的混合材料不得含有石灰石等易在高温下分解和软化或此外,因为水泥的耐热性远远低于耐热骨料及耐热粉料,在保证耐热混凝土设计强度的情况下,应尽可能减少水泥的用量,为此,要求水泥的强度等级不得低于 42.5MPa 。

用上述两种水泥配制的耐热混凝土最高使用温度可以达到 700 ~ 800 ℃.其耐热机理是:硅酸盐水泥熟料中的 C 3 S 和 C 2 S 的水化产物 Ca(OH) 2 在高温下脱水,生成的 CaO 与矿渣及掺合料中的活性 SiO 2 和 A 1 2 O 3 又反应生成具有较强耐热性的无水硅酸钙和无水铝酸钙,使混凝土具有一定的耐热性。

普通混凝土配合比设计规程

03 改 善 混 凝 土 的 孔隙 结 构: 在混 凝 土中掺入适量引气剂,可改善混 凝土内部的孔结构,封闭孔隙的 存在,可以提高混凝土的抗渗性、 抗冻性及抗侵蚀性。

经济性

在保证混凝土工程质量的前 提下,合理地使料,降低成 本。

JGJ53 基本规定(最大水胶比)

3.0.3 混凝土的最大水胶比应符合 《混凝土结构设计规范》GB50010 的规定。

(控制水胶比是保证耐久性的重要手段,水胶比 是配比设计的首要参数)

《混凝土结构设计规范》对不同环境条件的混 凝土最大水胶比作了规定。

混凝土结构暴露的环境类别

3 基本规定(最小胶凝材料)

2 术语、符号

大体积混凝土:体积较大的、可 能由胶凝材料水化热引起的温度 应力导致有害裂缝的结构混凝土。

(大体积混凝土也可以定义为, 混凝土结构物实体最小几何尺寸 不小于1m的大体量混凝土,或 预计会因混凝土中胶凝材料水化 引起的温度变化和收缩而导致有 害裂缝产生的混凝土。)

2 术语、符号

2.1掺.1合1 料胶的凝总材称料。:混凝土中水泥和矿物 2.1量.1和2 矿胶物凝掺材合料料用用量量:之混和凝。土中水泥用

提高混凝土耐久性的措施

01 合 理 选 择 混 凝 土的 组 成材 料: 根 据混凝土工程特点或所处环境条 件,选择水泥品种;选择质量良 好、技术要求合格的骨料。

02 提 高 混 凝 土 制 品的 密 实度 :严 格 控制混凝土的水灰比和水泥用量; 选择级配良好的骨料及合理砂率, 保证混凝土的密实度;掺入适量 减水剂,提高混凝土的密实度; 严格按操作规程进行施工操作。

混凝土配合比设计规程JGJ55-2011

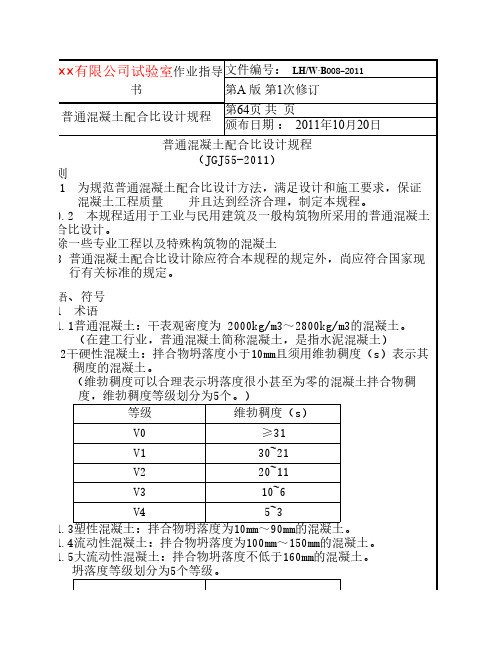

等级

坍落度(mm)

S1

10~40

S2

50~90

S3

100~150

S4

160~210

S5

≥220

2.1.6 抗渗混凝土:抗渗等级不低于P6的混凝土。 2.1.7 抗冻混凝土:抗冻等级不低于F50的混凝土。 (均指设计提出要求的抗渗或抗冻混凝土) 2.1.9 泵送混凝土:可在施工现场通过压力泵及输送管道进行浇筑的混 凝土。

当用活性掺合料取代部分水泥时,表中的最大水灰比及最小水泥用量 即为替代前的水灰比和水泥用量。

GB/T50476-2008 混凝土结构耐久性设计规范中有关胶凝材料用量条款 表B.1.1 单位体积混凝土的胶凝材料用量

最低强度等级 最大水胶比

最小用水量 (kg/m³)

最大用水量 (kg/m³)

C25

0.60

各类环境条件下的混凝土中氯离子最大含量。 · 采用测定混凝土拌合物中氯离子的方法,与测试硬化后混凝土中氯

离子的方法相比,时间大大缩短,有利于配合比设计和控制。 · 表3.0.6中的氯离子含量系相对混凝土中水泥用量的百分比,与控制

氯离子相对混凝土中胶凝材料用量的百分比相比,偏于安全。 表3.0.6 混凝土拌合物中水溶性氯离子最大含量

..5 (矿物掺合料最大掺量) 矿物掺合料在混凝土中的掺量应通过试验确定。钢筋混凝土中矿 物掺合料最大掺量宜符合表3.0.5-1的规定;预应力钢筋混凝土 中矿物掺合料最大掺量宜符合表3.0.5-2的规定。

· 规定矿物掺合料最大掺量主要是为了保证混凝土耐久性能。 · 矿物掺合料在混凝土中的实际掺量是通过试验确定的,在本规程配

环境条件

水溶性氯离子最大含量(%,水泥用量的质 量百分比)

水泥混凝土试验规程word

已经离析的混凝土),集中用铁铲翻拌均匀,而后立即进行拌合物的试验。拌合物取样量

应多于试验所需数量的1.s倍,其体积不小于20Lo

5.2为使取样具有代表性,宜采用多次采样的方法,最后集中用铁铲翻拌均匀。

5.3从第一次取样到最后一次取样不宜超过15 min。取回的混凝土拌合物应经过人工

再次翻拌均匀,而后进行试验。

{顶面直径

高度

<31 .5

标准坍落筒

2《期士2

1001 2

300士2

3试验步骤

3.1试验前将坍落筒内外洗净,放在经水润湿过的平板上(平板

吸水时应垫以塑料布),踏紧踏脚板。

3.2将代表样分三层装人筒内,每层装人高度稍大于筒高的1/3,

用捣棒在每一层的横截面上均匀插捣25次。插捣在全部面积上进

行,沿螺旋线由边缘至中心,插捣底层时插至底部,插捣其它两层时,

2仪器设备

(1)稠度仪(维勃仪):如图T0523-1所示,符合《维勃稠度仪》(JG 3043)的规定。

图'110523-1稠度计(维勃仪)

1一容器;2-坍落度筒;3-圆盘;4-滑杆;5-套筒;6-螺钉;7_漏斗;8一支柱;9一定位螺丝;10一荷重块;11一元宝螺母;12-旋转架

①容器1:为金属圆筒,内径240mm士5mm,高200mm土2mm,壁厚3mm,底厚7.5mmo

拌和均匀,在拌和过程中徐徐加水,全部加料时间不宜超过2min。水全部加人后,继续拌

和约2min,而后将拌合物倾出在铁板上,再经人工翻拌1 min一2min,务必使拌合物均匀一

致。

4.9人工拌和

采用人工拌和时,先用湿布将铁板、铁铲润湿,再将称好的砂和水泥在铁板上拌匀,加

人粗集料,再混和搅拌均匀。而后将此拌合物堆成长堆,中心扒成长槽,将称好的水倒人

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土配合比规程3.0.1 在进行水泥土室内配合比试验前,应完成下列工作:1 搜集详细的岩土工程勘察资料。

2 根据工程的要求和设计的目的,确定水泥土配合比试验所需的各种材料及其性能。

3 结合工程情况,了解当地相关经验、水泥土配合比试验资料和影响水泥土强度的因素。

对于有特殊要求的工程,尚应了解其它地区类似工程经验。

3.0.2 水泥土室内配合比及相关物理力学性能试验应确定以下内容:1 用水泥加固不同种类软土的可能性。

2 加固各种软土最合适的水泥品种。

3 水泥土的水泥掺入比、水泥浆水灰比和外加剂。

4 水泥土强度增长的规律,建立不同龄期强度之间的换算公式。

5 水泥土的无侧限抗压强度、重度、压缩模量、变形模量、抗剪强度和渗透系数等物理力学性能指标。

3.0.3 水泥土的物理力学性能指标评定应以90d龄期为准,当有可靠经验时,可用较早龄期的参数进行推算。

对有特殊要求的工程可按现行相关规范要求执行。

3.0.4 每种配合比至少应进行7d、28d、90d三种龄期的试验。

原材料4.0.1 试验用土应符合以下要求:1 试验用土应从工程现场取样。

2 土样应进行天然含水率的试验,如有特殊要求时,可增加土样其它相关性能的试验。

3 土样应风干、碾碎,过5mm筛备用,并测定其含水率。

4.0.2 试验用水泥应符合以下要求:1 水泥宜用强度等级为32.5级及以上的通用硅酸盐水泥,应采用工程现场拟使用的新鲜水泥,特殊用途的水泥土可采用特种水泥。

2 试验前应测定水泥质量,并应符合国家标准《通用硅酸盐水泥》GB 175的要求。

4.0.3 试验用水宜采用饮用水或自来水,特殊情况下,可采用工程现场用水。

4.0.4 试验用外加剂应符合以下要求:1 可根据工程需要和土质条件选用不同类型的外加剂,掺量应通过试验或工程经验确定。

2 外加剂质量应符合现行国家标准《混凝土外加剂》GB 8076的要求。

配合比设计5.0.1 水泥土配合比的确定应按下列步骤进行: 1 确定水泥掺入比基准值。

2 通过试拌选取水泥浆水灰比。

3 计算各材料用量比例。

4 进行水泥土试配。

5 配合比的调整和确定。

5.0.2 水泥掺入比基准值可根据当地经验按设计要求的水泥土性能指标确定,也可按设计要求的水泥掺入比确定。

水泥掺入比宜取7%~25%。

水泥掺入比α应按式(5.0.2)计算:%100⨯=被加固软土的湿质量掺加的水泥质量α (5.0.2) 5.0.3 水泥浆水灰比应通过观察试拌的水泥土拌合物塑性情况确定,并应保证施工时的可喷性。

当采用湿法施工时,所配制水泥浆的水灰比宜取0.45~1.0。

5.0.4 水泥土各材料用量应按下列步骤确定:1 应确定试验所需风干土的质量;2 依据选定的水泥掺入比基准值,掺入的水泥质量应按式(5.0.4-1)计算: 0011m a m c ⋅++=ωω (5.0.4-1) 式中:0m ——风干土的质量(kg); c m ——水泥的质量(kg);ω ——土的天然含水率(%);0ω——风干土的含水率(%)。

3 依据选定的水泥浆水灰比,加水量应按式(5.0.4-2)计算:000111m a m w ωωμωωω++⎪⎭⎫ ⎝⎛++-= (5.0.4-2) 式中:w m ——水的质量(kg);μ ——水泥浆水灰比。

4 外加剂的用量应按式(5.0.4-3)计算:c a a m m ⋅=α (5.0.4-3)式中:a m ——外加剂的质量(kg);`a α——外加剂的掺量(%),可根据外加剂性能按经验取值。

565.0.5 水泥土试配时至少应采用三个不同的配合比,其中一个配合比的水泥掺入比应为基准值,另外两个配合比的水泥掺入比,宜较基准值分别增加和减少3%。

5.0.6 根据试配结果,宜选定符合设计要求的较小水泥掺入比所对应的配合比。

若试配结果不满足设计要求,则应调整配合比重新进行试验。

试件制备6.1 仪器设备6.1.1试模应符合下列规定:71立方体试模尺寸为70.7mm×70.7mm×70.7mm,棱柱体试模尺寸为70.7 mm×70.7mm×210mm,试模内表面不平整度为每100mm不超过0.05mm,各相邻面的不垂直度不超过±0.5°。

2 圆柱体试模应采用以下三种尺寸:1)内径 39.1㎜,高度80㎜;2)内径 61.8㎜,高度100㎜;3)内径 101㎜,高度150㎜。

3 试模内侧光滑、防渗,具有足够刚度、稳固可靠并便于拆卸。

6.1.2其它主要仪器设备应符合下列规定:1 环刀:采用不锈钢材料制成,内径为61.8㎜、高度为20㎜或40mm。

2 天平:称量土料用天平量程为30kg、分度值为10g;称量水泥和水用天平量程为15kg、分度值为1g;称量外加剂用天平量程为200g、分度值为0.01g。

3 捣棒:直径10mm、长350mm,端部磨圆。

4 搅拌机:属行星式,转速可调,宜为(100~400)r/min,在搅拌时可封闭。

5 振动台:符合《混凝土试验室用振动台》JG/T 3020的要求。

6.2 试样的搅拌、成型与养护6.2.1每批试样宜一次搅拌成型,搅拌方式可采用机械搅拌或人工搅拌。

在投料前先润湿搅拌锅,然后均匀混合风干土和水泥,再洒水并搅拌,直至均匀。

搅拌时间不应超过20min。

6.2.2成型应符合下列规定:1 成型试验室环境条件:温度(20±5)℃,相对湿度不低于50%。

2 成型前,试模内表面涂一薄层矿物油或其它不与水泥土发生反应的脱模剂。

3 水泥土搅拌后尽快成型,成型时间不超过25min。

4 试样成型按下列步骤进行:1)试样高度不大于100mm 时拌合物分两层插捣,试样高度大于100mm 时拌合物分三层插捣。

每层装料高度大致相等。

2)每层按螺旋方向从边缘向中心均匀插捣15次。

在插捣底层拌合物时捣棒应达到试模底部,插捣中、上层时捣棒应贯穿该层后插入下一层(5~15)mm ,插捣时捣棒应保持竖直。

插捣后用油灰刀或刮刀沿试模内壁插拔数次。

3)试模附着或固定在振动台上振实,振实时间不低于2min ,振实后拌合物应高出试模上沿口。

4)直剪快剪试验、压缩试验和抗渗试验用试件应在振实后的立方体试样中徐徐压入环刀,环刀顶沿应低于试模上沿口5mm 以上。

5)将高出试模上沿口的水泥土沿试模顶面削去,立即抹平试件并用塑料薄膜覆盖表面。

6.2.3试件养护应符合下列规定:1 试件在(20±5)℃的环境条件下静置48h 后拆模。

2带环刀试件在拆模后将环刀外侧及两端的水泥土削去,直剪快剪试验用试件还应将环刀内的试件缓缓推出。

3 拆模后的试件立即竖直放入(20±1)℃水中养护,间隔不小于10mm ,水面高出试件表面不小于20mm 。

试验方法7.1 重度试验7.1.1 本方法适用于测定水泥土拌合物的重度。

7.1.2 主要仪器设备应符合下列规定:1 容量筒:金属制成,内径109mm ,筒壁厚约2mm ,内壁光滑无毛刺,容积为1L 。

2 天平:量程15000g ,分度值1g 。

3 振动台:见本规程6.1.6条的规定。

7.1.3重度试验应按下列步骤进行:1水泥土搅拌按本规程6.2.1条的规定进行。

2 称取容量筒质量,精确至1g 。

3 将水泥土拌合物装入容量筒,装料、插捣、振实及抹平按本规程6.2.2条第4款第1)、2)、3)和5)项的规定进行。

4 称取容量筒和水泥土拌合物总质量,精确至1g 。

7.1.4 试验结果计算及确定应按下列方法进行:1 重度应按式(7.1.4)计算:89g Vm m ⋅-=12γ (7.1.4) 式中: γ——水泥土重度(N/m 3),精确至10 N/m 3;1m ——容量筒质量(g );2m ——容量筒和水泥土拌合物总质量(g );V ——容量筒容积(L ); g ——重力加速度,取9.8N/kg 。

2本试验进行两次平行测定,以两次试验结果的平均值作为测定值,当两次试验结果相差超过2%时,应重新进行试验。

7.2 无侧限抗压强度试验7.2.1 本方法适用于测定水泥土立方体试件的无侧限抗压强度。

7.2.2 压力试验机应符合下列规定:符合《液压式压力试验机》GB/T 3722及《试验机通用技术规程》GB/T 2611的要求,测量精度为±1%,试件破坏荷载在压力试验机全量程的20%~80%之间,具有加荷速度控制装置,并能均匀、连续加荷。

7.2.3 试件制备应按本规程第6章的规定进行。

7.2.4 无侧限抗压强度试验应按下列步骤进行:1 试件从养护地点取出后尽快进行试验。

2 试验前先将试件表面擦拭干净,测量尺寸,并检查其外观。

试件尺寸测量精确至1mm ,并据此计算试件的承压面积。

如实测尺寸与公称尺寸之差不超过1mm ,可按公称尺寸进行计算。

3 将试件安放在试验机下垫板中心,试件的承压面与成型面垂直。

启动试验机,当上压板与试件接近时,调整球座,使接触面均衡受压。

4 以(0.05~0.25)kN/s 的速度连续均匀地对试件加荷,直至试件破坏,记录破坏荷载P ,精确至10N 。

7.2.5 试验结果计算及确定应按下列方法进行:1 每个试件的无侧限抗压强度按式(7.2.4)计算:AP f cui = (7.2.5) 式中:cui f ——试验期为i 天的水泥土无侧限抗压强度(MPa ),精确至0.01 MPa ;P ——破坏荷载(N );A ——试件的承载面积(mm 2)。

2 以一组六个试件测定值的平均值作为该组试件的无侧限抗压强度,平均值计算精确至0.01 MPa 。

当六个试件的最大值或最小值与平均值之差超过20%时,以中间四个试件的平均值作为该组试件的无侧限抗压强度。

107.3压缩模量试验7.3.1 本方法适用于测定水泥土的压缩模量。

7.3.2 仪器设备应符合《土工试验方法标准》GB/T 50123 第14.1.2条的规定。

环刀内径61.8mm ,高20mm 。

7.3.3 试件制备应按本规程第6章的规定进行。

7.3.4 压缩模量试验应按下列步骤进行:1 试件从养护地点取出,立即擦干表面的可见自由水,并按《土工试验方法标准》GB/T 50123第5.1节测定水泥土密度ρ0。

2 按《土工试验方法标准》GB/T 50123第14.1.5条第1、2、3款测定某级压力下试件的变形量。

施加的各级垂直压力宜为50kPa 、100kPa 、200kPa 、300kPa 、400kPa 。

每级荷载下压缩1h 后,测量试件的压缩量,最后一级荷载需测量加压1h 和24h 后的压缩量。

3 从破坏试件内部取代表性样品,按《土工试验方法标准》GB/T 50123第4章测定水泥土含水率1ω。

4 从破坏试件中取代表性样品,按《土工试验方法标准》GB/T 50123第6.2节测定水泥土比重G 。