采区下部车场专项设计

采区下部车场设计

采区下部车场设计

采区下部车场通常是指矿山下方的一个大型停车场,用于停放矿工的车辆和设备。

设计时需要考虑以下因素:

1. 位置:车场应该位于采区的下方,便于矿工下班后直接到达。

2. 大小:车场应该足够大,能够容纳所有矿工的车辆和设备。

3. 停车标准:车场应该设置停车标准,以确保每个车辆都能有足够的空间停放,且不会妨碍其他车辆。

4. 照明:车场需要充足的照明,以确保夜间停车的安全。

5. 安全性:车场需要设置防盗装置,以确保车辆和设备的安全。

6. 排放:车场应该设置排放设施,以便矿工可以排放废气和废水。

以上是一个采区下部车场的设计要点,具体细节需要根据矿山的实际情况进行调整和改进。

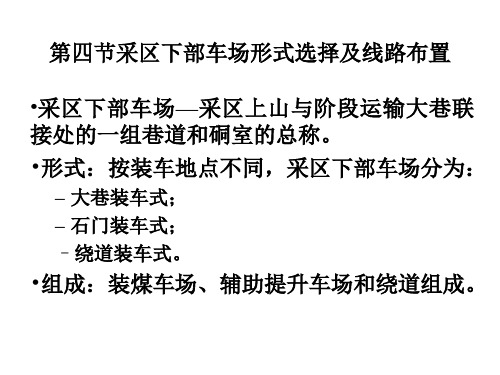

14.4采区下部车场形式选择

5-重车储车线;6、7-渡线道岔;8-调车线

(2)装车站线路参数 空车存车线分为两段:LH1段长度为0.5列

车长,线路坡度i1,目的是把线路上抬 到一定高度,,造成空列车能自动滚行 的条件。 一般取18‰~23‰;i2为空列车自行滚行 的坡度,一般取9‰~11‰

C S Tn

sin

ySRC1

第二节 采区下部车场线路设计 (三)辅助提升车场线路设计

图17-31 线路坡度示意图

第二节 采区下部车场线路设计

1、斜面线路:3号对称道岔

2、储车线线路

(1)储车线线路平面布置。

(2)储车线线路纵断面坡度。

高道线路坡度iG为: 底道线路坡度iD为: 高道线路坡度角 为:

(2)斜式布置,如图17-27(b)、(d) 所示,这种布置的储车线路与大巷线路 夹角一般可在45°~90°。

第二节 采区下部车场线路设计

17-27 绕道线路立式和斜式布置

(3)卧式绕道 特点是储车线直线与大巷线路相平行。

第二节 采区下部车场线路设计

设绕道交岔点道岔始端至煤仓中心线的距离为X,则

第二节 采区下部车场线路设计 装车点中心线至阻车器的距离l1,如图17-23(a)所示。

图17-23 装车点与阻车器相对位置 (a)1t矿车时(一次装载);(b)3t矿车时(二次装载)

1-阻车器;2-溜口

第二节 采区下部车场线路设计

为避免列车对阻车器冲撞,此段坡度i0=0(平坡) 重车存车线分为两段:LH3与LH4。LH3线段长度为1列 车长,i3为重列车自动滚行的坡度,一般取7‰~ 9‰。LH4不宜超过0.5列车长,i4为重列车上坡段坡 度,用它来补偿高差,并防止列车冲过储车线终点, 一般不超过5‰。装车站线路总长度为LD。

采区下部车场设计

一、采区下部车场设计概述采区下部车场是一种特殊的车场,它是为满足采矿工作的需要而设计的。

它主要是为采矿设备提供运输和存储服务,并且要求车场空间尽可能大。

采区下部车场设计旨在满足采矿工作所需的车辆运输和存储服务,保证采矿设备的安全、可靠和有效的运输。

二、车场设计要点1、车场空间设计:采区下部车场的空间设计要求尽可能大,以满足采矿设备的运输需求。

车场的空间设计应考虑车辆运输的安全性和高效性,以及设备的配置和维护。

2、车辆设备:采区下部车场的车辆设备要求安全、可靠,并能够满足采矿工作的需要。

车辆设备应具备安全可靠的行驶和操作性能,能够满足采矿设备的运输需求。

3、车辆管理:采区下部车场的车辆管理要求安全、高效,并能够满足采矿工作的需要。

车辆管理应采用有效的管理措施,确保车辆安全行驶和操作,同时记录车辆的运行情况,并及时发现和处理车辆问题。

4、车辆安全:采区下部车场的车辆安全要求安全、可靠,并能够满足采矿工作的需要。

车辆安全应采取有效的安全措施,确保车辆安全行驶和操作,同时记录车辆的安全情况,并及时发现和处理车辆安全问题。

五、车场设计方案1、车场空间设计:采区下部车场的空间设计应考虑车辆运输的安全性和高效性,以及设备的配置和维护。

车场空间应有足够的宽度和长度,以便车辆运输,同时应考虑车辆的安全性和高效性,并配备足够的车位,以便采矿设备的存放和维护。

2、车辆设备:采区下部车场的车辆设备要求安全、可靠,并能够满足采矿工作的需要。

车辆设备应采用高性能的柴油机、液力变矩器等设备,以满足采矿工作的需要,同时应具备安全可靠的行驶和操作性能,以便满足采矿设备的运输需求。

3、车辆管理:采区下部车场的车辆管理要求安全、高效,并能够满足采矿工作的需要。

车辆管理应采用有效的管理措施,确保车辆安全行驶和操作,同时记录车辆的运行情况,并及时发现和处理车辆问题。

车辆管理应采用计算机管理系统,实现车辆的远程控制,并可以实时监控车辆的运行情况。

第七章 采区车场设计(第3节)

1 (α1)

2 (α2)

二次 回转 方式

RP

(¦ ) Δ AD KD

AG KG

1

RP

1 (α1)

2 (α2) AG KG AD 2 P R KD R P1

斜面线路先变 平后转弯方式

很少采用

7

7.3.2.1 甩车场提升牵引长度角 甩车场的提升牵引角φ(矿车上提时,钩头车的运行方向 与提升钢丝绳的牵引方向间的夹角(如图7-4所示)不应 大于20°,以10~15°为宜。可采用下列方法减少场提 升牵引角: (1)采用小角度道岔(4号、5号)。 (2)单道变坡二次回转层面角δ或双道变坡二次回转层 面角(α1+α2)不大于30°。 (3)双道变坡方式的甩车道岔与分车道岔直接相连接。 (4)没置立滚。即在上山底板直埋一根钢管,管上套一 个长滚轮构成。

表7-8 甩车场空重车线坡度

矿车类型 1.0t、1.5t矿车 3.0t矿车

线路形式 直线 曲线 直线 曲线

空车线iG 7~12 11~18 6~9 10~15

重车线iG 5~10 9~15 5~7 8~12

11

7.3.2.5 甩车场的存车线 甩车场存车线有效长度可按表7-9选取。

单道 起坡

回转 方式

二次 回转方式

1 (α1) (R P ) (δ) A K (γ )

双 道 起 分车道岔向内分岔 坡 斜面线路一次回转方 道岔 式 | 道岔 系统

1 (α1)

2 (α2)

1-甩车道岔; 提升牵引角,交 2-分车道岔; 岔点巷道断面小, 围岩条件好, RP-斜面曲线半径; α1 - 斜 面 一 次 回 转 角 易于维护;空重倒 提 升 量 小 的 (甩车道岔角); 车时间长,推车劳 采区车场 α2 -斜面转角(分车道 动强度大;动量小 岔角); γ-斜面转角; 交岔点短,工程 K -起坡点(落平点); 量小,易于维护; A-竖曲线起点; 围岩条件差, 提升牵引角大,不 RP1-平曲线半径; 提升量小的 利于操车,调车时 RP2-平曲线半径; 采区车场 KG-高道起坡点(高道 间长,推车劳动量 落平点); 大 KD-低道起坡点(低道 落平点); AG-高道竖曲线起点; AD-低道竖曲线起点; δ-二次回转角;

《采区车场设计》课件

contents

目录

• 采区车场设计概述 • 采区车场设计基础 • 采区车场设计实践 • 采区车场设计优化 • 采区车场设计案例分析

01

采区车场设计概述

设计理念与原则

设计理念

安全、高效、环保、经济

安全

确保采区车场运行安全,预防事故发生

高效

优化车场布局,提高运输效率

设计理念与原则

采区车场经济效益优化

成本分析

对采区车场运输成本进 行详细分析,找出影响 经济效益的关键因素。

节能减排措施

采取节能减排措施,降 低采区车场运行过程中 的能耗和排放,提高经 济效益。

资源优化配置

合理配置采区车场内的 人、财、物等资源,实 现资源利用最大化,提 高经济效益。

05

采区车场设计案例分析

案例一:某矿井采区车场设计

案例三:现代化矿井采区车场设计

总结词

现代化技术与传统设计的结合

详细描述

该案例介绍了现代化矿井采区的车场设计, 将现代化技术与传统设计相结合,提高了车 场设计的效率、安全性和环保性能,同时也

注重了车场的美观性和人性化设计。

感谢您的观看

THANKS

采区车场设计的重要性

优化资源配置

合理规划车场布局,提高设备 利用率和运输效率

保障生产安全

通过科学的车场设计,降低安 全风险,保障人员和设备安全

提升经济效益

降低能耗和运营成本,提高采 区的整体经济效益

促进技术进步

推动采区车场设计技术的不断 创新和完善

02

采区车场设计基础

采区巷道布置

采区巷道布置的原则

方案实施与效果评估

实施提升方案后,对采区车场的运输能力进行再次评估,确保优化效 果。

2024年6、第六部分-采区车场设计3

线路由斜面过渡到平面时,为了避免线路以折 线状态突然拐到平面上,斜面线路与平面线路之间 需设置竖曲线连接,以使车辆运行平稳、可靠。

第二节 采区上部车场线路设计

一、采区上部车场概述 1. 采区上部车场形式

采区上部车场基本形式有平车场、甩车场 和转盘车场三类。

高、低道两个起坡点位置应适当靠近。 相距太远时,摘挂钩点相距也较远,把钩工人要 来回奔走,而且增加拉绳工作量。 一般L2 ≤ 1.0 m

3.双道起坡甩车场曲线及其合理位置的确定 (1)竖曲线各参数的计算

(2)竖曲线的位置

① 竖曲线与面线路的相对位置; ② 高低道两竖曲线的相对位置。

第四节 采区下部车场线路设计

在机车运输时,线路中心距加宽值可取300 mm 1 t矿车串车或人力运输时,一般可取200 mm。 加宽段长度不宜小于5m。 对于双轨中心距加宽的长度 L0 ,一般也取5m 只运行1t矿车时可取2m。

③ 曲线线路外轨抬高

车辆在弯道上运行时,应将曲线外轨抬高一个值 h 外轨抬高量 h 值大小与曲线半径、轨距及车辆运行 速度有关。 轨距为900 mm时, 在10~35 mm之间; 轨距为600 mm时, 在5~25 mm之间。 运行速度越大,曲线半径越小,抬高值越大。

5. 甩车场的存车线

三、单道起坡甩车场

所谓单道起坡,即在斜面上只布置单轨线路,到 平面后根据实际需要布置平面线路

四、双道起坡甩车场

双道起坡的实质是在斜面上设两个道岔(甩车 道岔和分车道岔)使线路在斜面上变为双轨,空、 重线分别设置竖曲线起坡。

1. 双道起坡甩车场斜面线路布置

按双道起坡甩车场斜面线路布置不同,可有斜 面线路一次回转、二次回转两种形式。

东翼采区下部车场设计说明书

XXXX矿业公司XXXX矿一号煤东翼采区下部平车场设计编制单位:生产技术科编制日期:2011年11月6日设计名称:一号煤东翼采区下部平车场设计设计:审核:总工程师:第一章设计总说明为满足一号煤东翼采区的运输需求,特设计XXX矿一号煤东翼采区上部车场。

第二章设计依据1、XXXX矿一号煤东翼采区采掘平面图。

2、本矿现场实际测量情况。

3、有关规范、规定(安全规程,采矿设计手册等)第三章巷道断面与支护形式一号煤东翼采区下部平车场巷道为岩石巷道,所以选用拱形巷道,断面规格为:净宽4.1m净高3.25m,选用“锚网喷”支护顶板,顶锚杆长度为2.2米,锚固长度为350mm,垫片规格为150×150×8mm,锚固剂型号为23`35型,间距为900mm,排距为1000mm,共9根,金属网的规格为3800×1100mm,网孔规格为100×100mm,金属网用¢16mm圆钢制成。

第四章车场线路设计一号煤东翼采区下部平车场采用双轨线路,以便增加车场的运输能力。

储车线路采用自动滚行坡度,下图为自动滚行线路示意图。

图中O-O水平线以上的线路为高道线路,O-O水平线以下的线路为低道线路,高道线路自上而下甩放车辆,低道自下而上提升车辆。

将空车推入储车线后,自动滚行至低道起坡点Cˊ,停车后,经轨道上山绞车提升至一号煤东翼采区上部车场。

将物料车自轨道下山下放到高道边坡点C,摘钩后自动滚行到储车线终端O点。

因此,轨道下山平车场,高道为重车道,低道为空车道。

1、斜面线路一号煤东翼采区轨道下山下端采用3号对称道岔,高低道储车线路中心距为1.7米,斜面曲线半径取9米。

对称道岔DC622-3-9,道岔参数 =18°26′06″;a=2.2m b=2.8m;根据已知数据求得:S=1.70m;R=9m;B=S/2cotα/2=0.85×cot9.2°=5.24mT=Rtanα/4=9×tan4.6°=0.72mm=S/2/sinα/2=0.85/sin9.2°=5.3mn=m-T=5.3-0.72=4.58mb1=b/cosα/2=2.8/cos9.2°=2.84mc=n- b1=4.58-2.84=1.74mL=a+B+T=2.8+5.24+0.72=8.76m2、储车线线路1)储车线平面线路的布置。

矿井开采设计--采区下部车场设计示例

n' nT 1841 21 62 75 301

20

采区中部车场设计——甩入平巷

m

T

n

c

b

S

α

a

B

T

L

α

21

采区中部车场设计——甩入平巷

2、确定竖曲线的相对位置

1)竖曲线各参数计算

取高道平均坡度iG=11‰, Gtg1iG3'7 4'9 ' 取低道平均坡度iD=9‰, Dtg 1iD3'5 0''6

存车线道岔选为ZDK615-4-12,参数同前,则

L k a B T 1 33 7 40 0 1 81 8 1 21 5553

29

采区中部车场设计——甩入平巷

4、甩车场线路总平面轮廓尺寸及坡度计算

1)总平面轮廓尺寸m2、n2计算

m 2 a 1 c a 2 o b 1 m c s ' c o ' T o 1 c s ' ' l D s o T 外 c s ' o

3)计算斜面非平行线路联接各参数

2、确定竖曲线的相对位置

1)竖曲线各参数计算

2)最大高低差H的计算

3)竖曲线相对位置——L1和 L2值计算 3、高、低道存车线各参数计算

1)闭合点的位置计算

2)计算存车线长度

3)平曲线各参数计算

4)计算存车线直线段长度

5)计算存车线单开道岔平行线路联接点长度

4、甩车场线路总平面轮廓尺寸及坡度计算

取低道竖曲线半径RD=9000;暂定高道竖曲线半径RG=20000。 高道竖曲线半径各参数计算:

G '' G 1 0 3 0 '4 ''1 3 1 '4 7 '' 9 9 0 5 '5 '3 ' 2

采区下部车场

1、顶板绕道式 绕

下部车场

道

第四节 采区下部车场

大 巷

绕 道 绕道位于大巷底板方向

2、底板绕道式 下部车场

第四节 采区下部车场

绕道与大巷的位置关系

(β >β2>255°o)

(β:β=1280°~~2255°o)

Δβ

β

1

β

21

2

β1

轨道上山不变坡直 接设竖曲线落平

轨道上山上抬△β, 两条竖曲线

G—矿车载重,t/辆;

Kg—矸石系数,取0.1—0.25

第四节 采区下部车场

2、辅助运输 提升车场线路

线

斜面线路

路

构

竖曲线

成

存车线 高低道

c1 lAB

(L1 -e)

3

2

X0 X

L

m

4

1

l3

N5

n

N3

N4

R4 a4 K4

R1 R2

S

a1 a2 K1K2

R3 a3

K3

N2

d

l5 c2

L9

C1

平面线路

第四节 采区下部车场

第四节采区下部车场一大巷装车式下部车场一车场形式大巷绕道绕道位于大巷顶板方向11顶板绕道式下部车场第四节采区下部车场大巷绕道绕道位于大巷底板方向22底板绕道式下部车场第四节采区下部车场12512182521绕道与大巷的位置关系轨道上山不变坡直接设竖曲线落平轨道上山上抬两条竖曲线

第四节 采区下部车场

一、大巷装车式下部车场 (一)、车场形式

单开道岔参 数

第四节 采区下部车场

(3)、装车站通过能力验算

AN 60NGN rTs TzKb(1 Kg)

第十七章2节下部车场

L= l 1+ l 2+ l 3+ L 3l 4

( b)

l1

l5

l3

l2

调车方法:调度绞车。

适用:通过能力大,广泛应用

2)尽头式装车站

4 6 1 3 5

L ( a)

l1

l5 L ( b)

l3

l2

L= l 1+ l 2+ l 3+ l 5

式中: 1t矿车: 3t矿车: 调车方法 l 1 = l e + n l m +(3 5) n = 26 30个 n = 20 26个 l 2 = nl m l 3 = l e + 0.5 l m

7 8 4 Ⅰ 1 2 9 3

4 5 8 7 6 Ⅰ

Ⅰ Ⅰ

1

2 3 9

绕道装车站采区下部车场 1-运输上山; 2-轨道上山; 3-采区煤仓; 4-大巷; 5-人行道; 6-材料车场;7-顶板绕道; 8-采区石门; 9-绕道装车站储车线

绕道式下部车场适用条件

适用: 采区生产能力大; 矿井一翼有两个采 区同时生产;不宜 布置石门装车站时

V1

α2

V2

h1

V0

V0

D

V3

α3

h3

h2

h

2、煤仓容量

(原则-保证采区正常生产) 煤仓容量取决于采区A,装车站通过能力、大巷运输能力等。 煤仓容量与采区A关系 采区A(万t/a) 煤仓容量(t) 30以下 30 45 45 60 >60 500

50 100 100 150 150 250

1

4

三、绕道装车式下部车场

1、绕道式下部车场 开一段平行于大巷 的巷道,专门布置 装车线路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采区下部车场专项设计课程名称:煤矿开采学

授课老师:高保彬

班级:安全1002

姓名:于现伟

学号: 311001010227 安全科学与工程学院

采区下部车场专项设计

一、专项设计目的

1.通过上机进行采区的下部车场的施工图设计,可以使学生更好的掌握采区设计,并增加计算机绘图能力,为课程设计、毕业设计打下良好基础。

2.加强计算机在煤矿的普及应用,从而提高利用计算机和系统的观点解决实际问题的综合能力。

二、专项设计原理

以采区设计中采区下部车场及硐室的设计原则、步骤和方法为基本原理。

三、专项设计仪器设备

计算机及CAD绘图软件。

四、专项设计要求

1.根据老师提供的设计已知条件进行采区下部车场线路设计计算,并利用计算机绘制出采区下部车场设计施工图。

2.弄清采区下部车场的作用、形式及施工图的绘制要求。

五、专题设计内容及结果

1.叙述专题设计内容。

某采区运输上山和轨道上山均开掘在煤层内,煤层倾角3~5°。

运输上山中心线据轨道上山中心线间距为25m,轨道上山做变坡设计,变坡角度为25°。

运输大巷位于煤层底板岩石内,大巷中心线处轨面水平至煤层底板的距离为15m。

上山与大巷交角为90°,采区不在井田边界。

运输大巷中煤炭运输采用皮带运输机运输,大巷内设皮带运输机和轨道,900mm轨距,轨型30kg/m,大巷用6t架线式电机车牵引,一列车

拉2t矿车10个,上山辅助运输由绞车完成。

要求:1、根据条件选择出采区下部车场的基本形式并绘制出示意图;

2、确定轨道上山下部车场绕道布置形式并绘制示意图;

3、确定平面绕道线路尺寸(计算并绘制相关图纸);

4、斜面线路和竖曲线路尺寸计算(确定起坡角、起坡点位置、

高、低道斜面线路和竖曲线线路尺寸计算)

5、采区下部车场存车线高、低道标高闭合点位置及标高计算。

2.专题设计结果(车场设计施工图)。

设计步骤如下:

(1) 采区下部车场设计

甩车道线路设计

辅助提升车场在竖曲线以后以25°坡度跨越大巷见煤。

斜面线路采用DC930-4-20道岔,对称道岔分车。

车场双道中心线间距离为1900。

对称道岔线路联接长度为:(联接半径取20000)

水平投影长:

竖曲线计算:

根据生产实践经验,竖曲线半径定位为:

高道,重车线

低道,空车线

存车线取半列车,即

取11‰(高道自动滚行坡,重车道)

取9‰(低道自动滚行坡,空车道)

(高道竖曲线回转角)

竖曲线的相对位置L AB 、L A′C

两竖曲线下端点间的平距

两竖曲线上端点的斜面距离

起坡点的位置L1及轨道上山变坡段长度L2

绕道车场起坡后跨越大巷,需保持一定岩柱(如下图),根据经验,取运输大巷中心轨面水平至轨道上山轨面的村至距离为15m则: 式中

h--轨道上山轨面距煤层底板垂直距离h=160

绕道线路计算

绘制草图 (图如下)

如图中R R取12000,弯道部分轨道中心距仍为1900(可满足一吨矿车在曲线部分内、外侧加宽的要求)

则 R=13900 均为90°。

C1值(低道):取c=3000,则:

C′值(高道):

选用DK618-4-12道岔:;a=3261,b=3539,联接曲线半径12000。

l值:

因列车已进入车场,列车速度V控制为1.5m/s,R=12000

故l取4000

N道岔联接点n、m值

选用DK618-4-12道岔,道岔特征同情,转角,R=15000

查《窄轨线路设计手册》得,n=15357,m=18006

l值:根据大巷断面得知:e=850

则

按 lS+2(100~300)(100)条件检查:

列车运行速度控制在1.5m/s,

550+(100~300)(100)

3750~10150

24107>10150符合要求

确定绕道车场开口位置(图14-26)

复核绕道车场N与大巷装车站车场道岔间距

由计算得知在位置上互不影响。

4 高低道高差闭合计算

设1及标高.000

2点标高

3点标高为

4、点标高为

点标高为:

以高道计算点:

高低道闭合无误。

根据以上计算数据可绘制采区下部车场线路平面图及坡度图如下。