实用化振动切削技术——振动研磨去毛刺及表面光整

浅谈毛刺现状及去除方法

浅谈毛刺现状及去除方法作者:韩祥来源:《山东青年》2015年第10期摘要:在机械加工过程中会产生锋利的毛刺,这些毛刺对零件的使用、搬运和再加工等很多方面都产生不利的影响。

一般去除毛刺的方法是靠人工完成,不仅速度慢、成本高,而且质量也不能保证。

最新兴起的震动、特种加工等去除毛刺的方法,克服了人工去除毛刺的弊端。

关键词:毛刺;去除毛刺1.引言所谓毛刺是指在铸造、锻造、烧结、焊接、气割、冲裁、塑料压铸、切割、磨削、电镀、喷漆和绝缘被覆等加工方法中的毛边和飞边。

这种飞边和毛边产生在被加工零件的表面或界限部位,是与设计形状不符的突起部分,从加工零件的性能和外观来看都是不希望产生的,而且必须去除的东西。

这些毛刺的产生,往往给生产过程带来许多麻烦,很多工厂对此都大伤脑筋,正在采取各种措施加以解决。

解决毛刺问题的方法和途径,要根据工厂生产规模和零件大小的不同而不同,而且也不是一个简单的问题。

可是目前还有一种轻视这些毛刺的思想,大多数技术人员也对此不太感兴趣,以致许多合理化的措施得不到推广,因而在许多工厂都处于一种任意由加工现场临时处理的状态。

对以上这种情况的认识不足,大概就是人们不重视去毛刺技术的一个原因吧。

然而,美国却很早就重视这个问题了,并积极寻求其解决措施。

在美国去毛刺被认为和冲压、车削、磨削及热处理等同等重要,并被看作是阻碍生产自动化发展的一个重要原因。

2.毛刺的危害在考虑清除零件棱边所产生的毛刺之前,必须弄清楚毛刺到底会给生产带来什么危害。

如果有毛刺也毫无妨碍的话,就没有必要把它除掉。

当然,最理想的还是寻求一种在零件上不产生毛刺的加工方法。

假如毛刺确实造成妨害,那就需要详细地分析和掌握这些状况,而这些正是必须清除毛刺的原因。

从保证产品性能的角度来看,零件的棱边质量具有和尺寸精度、形状精度、表面质量(光洁度)等相同的重要性,甚至更为重要。

毛刺可造成如下危害:1)毛刺的存在妨碍了下一道加工工序基面的正常使用,而且也影响了正常的检查和测量。

研磨机和抛光机的正确使用方法【干货技巧】

1、研磨液、水的添加量研磨液的添加量是根据水质和产生切削屑来决定的,水质硬切削量多,则研磨液的添加量应多些。

由于离心式研磨机在相同的时间内切屑量多,所以研磨液的添加量应多些。

在一般情况下,螺旋振动研磨机研磨液的添加量占研磨槽内容积6-10%,则每次研磨加60-100克,而30L离心式研磨机,每只滚筒容积只有7.5升,容积利用率55%,每只滚筒加20克,光泽光整时适量增加些。

水在工件表面光整中有缓冲、清洗的作用。

水的添加量多,缓冲作用大,工件变形减小,且能降低工件表面粗糙度。

螺旋振动式研磨机水的添加量占容积3-5%。

离心式研磨机水的添加量在混合物面上4-5厘米即可。

2、研磨液的作用研磨液少量滴入滚筒内被水搅匀后,在光整时会粘附在零件与磨料的表面,其作用如下:①软化作用:即对金属表面氧化膜的化学作用,使其软化,易于从表面研磨除去,以提高研磨效率。

②润滑作用:象研磨润滑油一样,在研磨块和金属零件之间起润滑作用,从而得到光洁的表面。

③洗涤作用:像洗涤剂一样,能除去金属零件表面的油污。

④防锈作用:研磨加工后的零件,未清洗前在短时间内具有一定的防锈作用。

⑤缓冲作用:在光整加工运转中,与水一起搅动,会缓解零件之间的相互撞击。

设备介绍: 磁力抛光机--是利用磁场的力量,引导磨材(磁针)快速旋转运动而研磨工件,达到高效去毛边(批锋)、表面抛光、洗亮、洗净、去氧化膜、去烧结痕、去锈蚀等研磨效果。

●工件表面抛光、抛亮、光滑去毛刺、飞边、批锋、毛边去氧化膜去烧结痕迹、恢复金属本色洗清、去金属加工屑、渣锋边倒圆滑角优化表面电镀、电焊金属表面脱漆磁力研磨/磁力抛光没有死角,让所有部位完全研磨;精密小型异形零部件、不规则状零件:去除毛刺(毛边、批锋)、抛光、清洗、倒角、增强面表硬度等研磨同时完成;磨材小尺寸ф0.2mm*3mm 金属零件的孔内、管内、夹缝、死角、直角、螺牙等不规则部位精密研磨;件相互不碰撞研磨后产品绝不变形,绝不影响精度,绝不损伤表面;机台运行稳定性强、效率高;研磨速度快,平均一次研磨时间约3分至20分钟左右,替换工作快,可在机器运转中进行;成本低,磁针为半永久性磨材,消耗极低,唯一的耗材为研磨液;机身防水防潮设计,操作简单安全,完全免技术,可一人多机操作。

[知识]电化学去毛刺工艺

![[知识]电化学去毛刺工艺](https://img.taocdn.com/s3/m/fd65d0d927d3240c8447efc8.png)

[知识]电化学去毛刺工艺电化学去毛刺工艺摘要:介绍了脉冲电化学去毛刺工艺的加工机理及工艺要点(工具阴极、脉冲电源、电解液等),并给出了加工实例。

1 引言机械零件在制造加工过程中产生的毛刺不仅直接影响零件本身的精度和外观质量,还会影响整个产品的使用性能和寿命。

此外,由于去毛刺工序要花费工时和费用,因此将直接影响产品的成本和价格,成为降低生产成本的障碍之一,全世界每年花费在去毛刺方面的费用约为100亿美元。

目前,国外已从系统工程的角度来研究毛刺问题,并成立了“世界去毛刺协会”(Worldwide Burr Technology Committee,WBTC),大力实施“毛刺工程”(Burr Engineering)。

去毛刺工艺属于表面光整加工范畴,目前主要采用刮刀、油石、砂布、钢丝刷轮、滚磨、振动、喷沙和撞击等手工或机械方式以及化学、高温、水射流、磨粒挤压、电化学、脉冲电化学等非机械方式去除毛刺(航空业还采用机器人打磨等方式去毛刺),这些不同的去毛刺方法各有利弊。

去毛刺一般为零件的最终精加工工序,因此在去除毛刺的同时还必须保证零件具有良好的表面质量,其加工效果与选用的去毛刺工艺方法密切相关。

2 脉冲电化学去毛刺加工机理脉冲电化学去毛刺是一种符合“绿色制造”要求的先进去毛刺工艺。

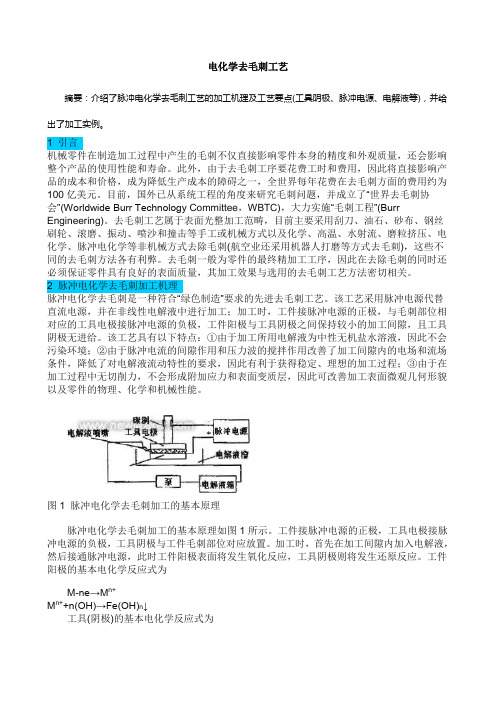

该工艺采用脉冲电源代替直流电源,并在非线性电解液中进行加工;加工时,工件接脉冲电源的正极,与毛刺部位相对应的工具电极接脉冲电源的负极,工件阳极与工具阴极之间保持较小的加工间隙,且工具阴极无进给。

该工艺具有以下特点:?由于加工所用电解液为中性无机盐水溶液,因此不会污染环境;?由于脉冲电流的间隙作用和压力波的搅拌作用改善了加工间隙内的电场和流场条件,降低了对电解液流动特性的要求,因此有利于获得稳定、理想的加工过程;?由于在加工过程中无切削力,不会形成附加应力和表面变质层,因此可改善加工表面微观几何形貌以及零件的物理、化学和机械性能。

电化学去毛刺工艺

电化学去毛刺工艺摘要:介绍了脉冲电化学去毛刺工艺的加工机理及工艺要点(工具阴极、脉冲电源、电解液等),并给出了加工实例。

1 引言机械零件在制造加工过程中产生的毛刺不仅直接影响零件本身的精度和外观质量,还会影响整个产品的使用性能和寿命。

此外,由于去毛刺工序要花费工时和费用,因此将直接影响产品的成本和价格,成为降低生产成本的障碍之一,全世界每年花费在去毛刺方面的费用约为100亿美元。

目前,国外已从系统工程的角度来研究毛刺问题,并成立了“世界去毛刺协会”(Worldwide Burr Technolog y Committee,WBTC),大力实施“毛刺工程”(Burr Engineering)。

去毛刺工艺属于表面光整加工范畴,目前主要采用刮刀、油石、砂布、钢丝刷轮、滚磨、振动、喷沙和撞击等手工或机械方式以及化学、高温、水射流、磨粒挤压、电化学、脉冲电化学等非机械方式去除毛刺(航空业还采用机器人打磨等方式去毛刺),这些不同的去毛刺方法各有利弊。

去毛刺一般为零件的最终精加工工序,因此在去除毛刺的同时还必须保证零件具有良好的表面质量,其加工效果与选用的去毛刺工艺方法密切相关。

2 脉冲电化学去毛刺加工机理脉冲电化学去毛刺是一种符合“绿色制造”要求的先进去毛刺工艺。

该工艺采用脉冲电源代替直流电源,并在非线性电解液中进行加工;加工时,工件接脉冲电源的正极,与毛刺部位相对应的工具电极接脉冲电源的负极,工件阳极与工具阴极之间保持较小的加工间隙,且工具阴极无进给。

该工艺具有以下特点:①由于加工所用电解液为中性无机盐水溶液,因此不会污染环境;②由于脉冲电流的间隙作用和压力波的搅拌作用改善了加工间隙内的电场和流场条件,降低了对电解液流动特性的要求,因此有利于获得稳定、理想的加工过程;③由于在加工过程中无切削力,不会形成附加应力和表面变质层,因此可改善加工表面微观几何形貌以及零件的物理、化学和机械性能。

图1 脉冲电化学去毛刺加工的基本原理脉冲电化学去毛刺加工的基本原理如图1所示。

高速切削加工过程振动预测技术

第5期2021年5月机械设计与制造Machinery Design & Manufacture 281高速切削加工过程振动预测技术陈光军1'2'3,苏天宇2,侯 帅2,孙光兴3(1.天津职业技术师范大学机械工程学院,天津300222;2.佳木斯大学机械工程学院,黑龙江 佳木斯154007;3.天津宝涞精工集团股份有限公司,天津301800)摘 要:高速切削加工参数选择不合理会导致切削振动,切削过程中振动引起的不稳定切削会产生一系列不良的影响,切削振动的预测将有助于优化高速切削加工过程,提高切削加工表面质量和加工效率。

概述了高速切削加工过程中颤振产生的机理与类型,并分析了切削颤振的影响因素;对切削加工过程稳定性预测进行了报道,重点论述了切削稳定性的影响因素;对切削振动辨识与预测方面的研究成果进行了总结。

指出了切削加工过程振动预测技术的未来发展趋势。

关键词:高速切削;颤振;稳定性;辨识;预测中图分类号:TH16;TG506 文献标识码:A 文章编号:1001-3997(2021)05-0281-04Technology of Vibration Prediction in High Speed Machining ProcessCHEN Guang-jun 1,,, SU Tian-yu 2, HOU Shuai 2, SUN Guang-xing 3(l.School of Mechanical Engineering , Tianjin University of Technology and Education , Tianjin 300222, China ;2.School of Mechanical Engineering Jiamusi University , Heilongjiang Jiamusi 154007, China ;3.Tianjin Baolai Precision Machinery Industry Group Co., Ltd , Tianjin 301800, China )Abstract : The unreasonable selection of high speed cutting parameters will lead to cutting vibration , the unstable cuttingcaused by vibration in the cutting process will produce a series of adverse effects , and the prediction of cutting vibration will help to optimize the high-speed cutting process and improve the surface quality and processing efficiency of cutting. This paper summarized the mechanism and type offlutter generation in high speed cutting process , analyzed the influencingfactorsof cuttinggflutter , reported the stability prediction of cutting process , emphatically discussed the influencingfactors of cuttingstability , and summarized the research results in cutting vibration identification and prediction. The future development trend ofvibration prediction technology in cutting process was pointed out.Key Words : High Speed Cutting ; Chatter ; Stability ; Identification ; Prediction1 引言高速切削加工加工参数选择的不合理会导致切削振动,切削过程中振动导致的不稳定切削会产生一系列不良的影响,是限制生产效率提高、加速机床的磨损的主要原因,有时甚至因振动致使机床设备零件岀现疲劳破坏产生重大事故|1-2]。

变量柱塞泵、马达、整体式多路阀零件的去毛刺、光整设备和工具

加 压充 入 一个 密封 容 器 中 , 学反 应产 热 , 容器 内温 化 使

度 高达 3 0  ̄ 0 0C:在 1 ~ 5 内将 工件 内外 表面 的毛 刺 5 2 ms

一

盖、 限位 块 、 回转 座 、 回转 架 、 回程盘 , 球铰 等零 件表 面去

毛刺 ; 用磁 性磨 粒光 整 工具 的有 1 7道工 序 , 2 % , 占 7 分 别 为 变量 活塞 、 泵体 、 缸体 、 油 盘 , 配 阀体 、 阀套 、 阀杆 等 零 件外 圆和 内孔 去毛 刺 、 超精 光 整等 工序 ; 热 能去 毛 用 刺 机或水 射流去 毛刺机 的有 1 2道工序 , 1 %, 占 9 分别 为 变 量 活塞 、 控制 阀体 、 先导 阀套 过 渡块 , 装 架 、 安 回转 架 等零件 的交叉孑 去毛刺 ;用六 角滚 筒 的有 3道 工序 , L 占

摘

0 50 ) 600

要 : 对 工 程机 械 的 变量 柱 塞 泵 、 达 、 体 式 多 路 阀 的 零 件进 行 了研 究 , 行 业 最 薄 弱 的 工 艺 环 节 即 去 毛 刺 、 整 工 艺 进 行 了 分 针 马 整 对 光

析 。为 避 免 重蹈 日本 2 O世 纪 7 0年代 的覆 辙 , 统 地 提 出 了去 毛 刺 、 整 设 备 和 工 具应 用 的可 行 性 方 案 , 补 了行 业 的空 白 , 把 去 毛 系 光 填 并 刺 、 整技 术 提 高 到 2 世 纪 机 械 制造 业 的 战 略 高度 , 决策 层 和 企 业 的投 资提 供 了依 据 。 光 1 为 关 键 词 : 量 柱 塞 泵 ; 达 ; 体 式 多路 阀零 件 ; 变 马 整 去毛 刺 ; 光整 设 备 和 工 具

5 , 别为 外控拨 块 、 馈拨 叉 、 % 分 反 变量拨 块 去毛刺 : 压 挤

提高液压件产品质量的核心技术一去毛刺光整工艺

刺、 整工艺的重要性。 光

关键 词 : 程 机 械 流 体 传 动件 ; 毛 刺 ; 整 工 艺 工 去 光

中 图 分 类 号 :H 3 T 17 文 献标 识码 : A 文 章编 号 : 0 8 0 1 ( 0 2 0 — 0 8 0 10 — 8 3 2 1 )7 07 — 2

I rvn te Ke eh ห้องสมุดไป่ตู้o y o dal rd c Qu ly B r mp o ig h y T c n lg fHy rui P o u t c a t ur& Fnsig P o es i ii n r cs h

C A0 We - h n iz o g

( h D b r n n ii igPo esT c nlg n eerh C ne fC a gh u D fn T e e ur g a d Fns n rc s eh o ya d R sac e t o h nz o e g i h o r e Meh ncl& Eet clC . Ld, C a ghu 1 1 8 C ia c a ia lc i o, t. h n zo 2 3 , hn ) ra 1

了二 次毛 刺 , 1 棱 角变 成 了 2个 或 多个 棱 角 . 阴 由 个 而 角 的毛刺 是无 法 用 手工 去 除 的 , 只能 闭 着 眼睛 装 配 , 电

形 状 形 成 了锐 角 , 的形 成 了清 角 , 的 形 成 了 阴角 。 有 有

占4%, 别为轴端盖 、 0 分 限位 块 、 回转 座 、 回转 架 、 回程 盘、 球铰 等 零 件表 面 去 毛刺 ; 磁性 磨 粒 光整 工 具 的有 用 1 7道 工 序 , 2 % , 别 为变 量 活 塞 、 体 、 体 、 油 占 7 分 泵 缸 配

压铸件的表面处理,你不能不知

表面处理是压铸行业不可或缺的一部分。

如果您正在寻找有关压铸零件表面处理的简单信息,通过阅读本文,你会了解压铸件的表面处理、其类型和重要性。

一、为什么压铸产品需要表面处理?表面处理对于压铸表面很重要,因为它使最终产品看起来更精细,美观、使用寿命更长。

压铸件表面处理后获得的其他好处包括:1、增强美学压铸件表面处理有助于消除制造过程中产生的缺陷,从而使表面看起来干净、美观。

一些用于表面处理的方法可以使压铸件具有漂亮颜色和细腻的手感,增加了表面的审美价值。

2、消除表面缺陷各种表面处理工艺包括圆化尖角和从表面刮掉多余的残留物,表面打磨是常用的,这对于刮除制造过程中产生的所有缺陷最为有效。

3、提高油漆和其他涂料的附着力压铸件经过适当的表面处理后可降低粗糙度并使其光滑,这增加了表面吸收油漆和涂层的能力,从而形成更坚硬的层。

4、提高耐腐蚀性一些金属对水分具有高度反应性,暴露在大气中时会腐蚀,在涂饰过程中使用非腐蚀性涂层有助于防止金属腐蚀,从而提高它们的耐用性。

不同的表面光洁度也会产生不同的表面粗糙度,与光滑表面相比,较粗糙的表面更容易受到局部腐蚀形式的影响,例如点蚀和缝隙腐蚀。

5、增加对化学品的抵抗力表面装饰涉及用坚韧和高抗性材料覆盖表面,这使它们具有抵抗化学物质的能力。

6、提高导电性电镀通过增强其电性能来帮助提高原始零件的导电性,它会影响可焊性、耐用性和接触电阻。

在以电导率为至关重要的应用设计时,应该选择表面光洁度,以便电导率值适合应用。

二、表面处理的类型虽然有许多表面处理可供选择,但以下是最常用的表面处理。

1、电泳漆E-coat,也称为油漆沉积,是一种利用电力将油漆产品吸引到金属表面的过程。

它通常单独使用,因为它具有出色的覆盖率,但也可用作其他涂层(如粉末涂层)的底涂层。

传统上,它被用于保护等功能目的,而不是真正用于装饰目的。

诸如透明复合工艺之类的 E-coats 用于涂层广泛的消费品,包括珠宝、硬件、礼品、眼镜框等。

金属材料加工中的振动应用研究

( 广西工业职业技术学 院, 广西 南宁 5 3 0 0 0 1 )

摘 要 : 振动 的应 用使得 金属 材料 加 工效 率 和加 工质 量 都得 到 一定 程度 的 改善 , 加 工水 平在 原 有 的基 础 上得 到 了提 高 。 具体 来说 金属 材料 加 工 中振 动 的应 用可 以在 很 大程 度上 降低 金属 材料 在加 工过 程 中产 生的 形变 阻力 , 减 少金 属材料 加 工过程 中能

频率 、 方向的振幅使得加工材料在这一特定 的振动频率下 产生相应的塑形形变 , 一般来说产生塑形形变 的金属材料 能够在一定 的程度上减少加工过程 中产生的形变阻力 , 减 少 不必要 的损耗 , 提高加工的质量 。 可以说振动技术 的运

用 是 金 属材 料 加工 发 展过 程 中的一 项 技 术 的革 新 。 振 动技

中图 分 类 号 : T G 3 3 4

文献标识码: A

文章编号 : 1 0 0 6 — 8 9 3 7 ( 2 0 1 4 ) 2 - 0 1 2 3 — 0 2

将振动运用到金属材料 的加工 中的技术称为振动加 在一定程度上解决这一难题 。 一些复杂的金属材料结构如 工。 具体来说就是在加工过程中对金属加工材料施加一定 若刚度结构 , 细长杆 以及薄壁筒的加工 , 在传统 的加工技

工 中, 拉丝摸头能够调节加工 的速率 , 调控仪器 的拉伸力 从而影响线材表面质量和成 品率 。 总的来说 , 振 动拉伸可 以通过降低金属材料的变形抗力 , 进而提高产品的加工质 量和加工 的效率 。 同时振动拉伸的运用还能在一定程度上 简化加工工艺 , 如减少加工退火 的次数 , 降低加工过程 中 的摩擦力 , 减少热能损耗 , 降低加工成本。 2 . 2 振动切割的应用 工过程中的划痕和凹槽 。 1 . 2 . 2 扩大加工结构 的范围 在我 国经济建设发展 的初级 阶段 , 振动切割作为一种 金属材料加 工过程 中一些加工的结构 比较复杂会使 先进 的技术工艺被 引进 , 是一种新型的切割方法 。 其加工 得后续的加工不能顺利 的进行 , 但是振动应用的引进就能 的原 理 是 : 在 加 工 之 前 对加 工 的刀 具进 行 方 向上 的调 整 , 再在调整后的方 向上给刀具提供相对稳定的振动频率 , 具 体 的振动频 率要根据 刀具 的材质和加工金属材质 的实际 作者简 介 : 樊雄 ( 1 9 5 6 一 ) , 男, 大学本 科 , 副教 授 , 研 究方 向 : 材 料 加 工工程 。 情况而定 。 根据加工的需要可以将振动切割分为两个类型

金属切削毛刺形成机理及去除方法综述

金属切削毛刺形成机理及去除方法综述卓小文 梅源 周欣悦 赵汉青芜湖职业技术学院汽车与航空学院 安徽芜湖 241000摘要:介绍了金属切削加工过程中毛刺形成机理的研究现状,针对不同的去除原理,介绍了国内外有包括人工、磨粒、化学能、电能、热能及磁能六大类常用的去除方法,同时对常用的去毛刺技术,如挤压珩磨法、超声波去毛刺法、电化学去毛刺等技术的发展现状进行系统的概述,最后提出去毛刺研究的发展趋势并分析若干待解决的问题。

关键词:机理研究 去毛刺工艺 电化学 机械零件中图分类号:TG506文献标识码:A 文章编号:1672-3791(2024)04-0136-03An Overview of the Formation Mechanism and Removal Methodsof Metal Cutting BurrsZHUO Xiaowen MEI Yuan ZHOU Xinyue ZHAO Hanqing School of Automobile and Aviation, Wuhu Institute of Technology, Wuhu, Anhui Province, 241000 China Abstract:This article introduces the research status of the formation mechanism of burrs in the metal cutting manufacture process. For different removal principles, it introduces more than 100 common removal methods in six categories at home and abroad, including manual, abrasive, chemical, electrical, thermal and magnetic methods. This article provides a systematic overview of the development status of technologies such as extrusion honing, ul⁃trasonic deburring and electrochemical deburring.Finally, it proposes the development trend of deburring research and analyzes some issues to be solved.Key Words: Mechanism research; Deburring process; Electrochemistry; Mechanical part毛刺的产生是金属切削加工过程中的普遍现象之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2振动研磨去微孔毛刺 图3 平面椭圆振动研磨

系统照片

原理图

对于一些平面件的平面光整处理,采用平面椭

圆振动研磨法,如图3所示,平面椭圆振动研磨台以

一定的振幅A、频率F振动(或称为摇动),工件与

柔性杆相连作转速为咒的低速转动,且柔性杆有向

下的压力P,形成研磨台与工件间的椭圆振动研磨

力。该方法相当于手动研磨过程的自动化。

图8复合振动研磨锥面的前后对比照片

3 结语

1)振动研磨法能彻底去除机械加工后的毛刺, 工程实际应用价值较高。

2)椭圆研磨法具有效率高、研磨精度高、设备 简单和操作简便等特点,可以代替传统手工研磨。

3)复合振动研磨锥面后达到了表面光整的效ቤተ መጻሕፍቲ ባይዱ果,形成了理想的孔口棱边。

图6振动研磨去微小孔毛刺前后对比照片 采用平面椭圆振动研磨法对图3所示类型的工 件表面进行光整处理,试验条件:工件材料为45钢; 磨料为Al:0。粉,加108机油调匀;工件与研磨台之 间压力约为10 N;研磨台振动频率30 Hz,振幅1 mm,工件转速押一15 r/min;单件研磨时间12 rain。 研磨前后表面粗糙度对比如图7所示,研磨前表面 粗糙度为R。3.2“m,研磨后表面粗糙度降低到 R。0.2 btm以下,表面显著光整化。 采用复合振动研磨锥面的试验条件:工件材 料为9Crl8不锈钢;磨料为Al:O。粉,加水调匀; 工件与研磨工具之间压力约为6 N;研磨工具扭转 振动频率F。一i0 Hz,振幅A。=3 mm,转速咒一 15 r/rain;工件轴向振动频率F2—20 Hz,振幅Az 一0.314 mlTl,单件研磨时间3 min。研磨前后的效 果比较如图8所示,研磨后的孔口棱边符合设计

中图分类号:TG580.68;TG633

文献标识码:B

机械加工的产品或零件如果有毛刺,往往会带 来很大的危害。为了解决毛刺问题,国外逐渐形成 一门新的学科,美国、日本和德国等国家称之为“毛 刺工程”(Burr Engineering)。机械加工几乎不能避 免毛刺的发生,所以在制造过程中,必须要除清零件 的毛刺。制造业中另一个经常遇到的问题是表面光 整,通常采用磨床完成,但这种方法往往达不到表面 粗糙度要求。一些关键零件的表面光整加工,常常 只能采用手工研磨,不仅劳动强度大,而且很难达到 表面粗糙度要求。本文研制一种振动研磨去毛刺及 平面光整工艺系统,对提高加工效率、改善加工质量 特别有效。

对于如图1所示的工件:工件孔壁上加工有一 小孔(-fL径中0.5 ram),小子L钻削后在内腔孔壁内 侧形成出口毛刺,要求去除毛刺并且不破坏小孔完 整性,保持小孔壁的尖边特性。用磨料流法虽然可

以去除电火花打孔的孔壁再铸层,但容易把微孔孔

口倒圆,形成倒角,破坏了喷油特性。

工件内腔孔

研磨棒

图1振动研磨去微小孔毛刺 用图2所示的振动装置对研磨棒进行激振,振 幅A、频率F可调(见图1),研磨棒带动液体磨料, 使其产生去除微小孔毛刺的切削力,磨料可用磨料 泵循环注入。

如图4所示,工件的内锥面有光整要求,采用复

合振动研磨方法:研磨工具以转速行旋转的同时作

一定频率A。、振幅F。的扭转振动,加速研磨效果;

工件作频率A:、振幅F:的轴向振动,可以使循环磨

料充分进入到磨具与工件被研磨面之间。所研制的

锥面振动研磨装备如图5所示。

万方数据

《新技术新工艺》·专题讲座之五2007年第2期

毒麓讲毫之五

实用化振动切削技术——振动研磨去毛刺及表面光整

张 鹏,李仙昊,徐永利,张德远

(北京航空航天大学,北京100083)

摘要:研制了一种振动研磨去毛刺及平面光整工艺系统。进行了振动研磨去除微小孔钻削毛刺和

表面光整试验,从试验结果可以看出,该工艺方法能彻底地去除毛刺,达到表面光整的效果。

关键词:振动研磨;去毛刺;表面光整

张鹏, 李仙昊, 徐永利, 张德远 北京航空航天大学,北京,100083

新技术新工艺 NEW TECHNOLOGY & NEW PROCESS 2007(2)

参考文献(4条)

1.吴敏镜 "毛刺工程"的产生和展望[期刊论文]-新技术新工艺 2000(07) 2.陈镇宇;王贵成 毛刺的研究现状及去除技术[期刊论文]-现代制造工程 2004(02)

1 振动研磨去毛刺及光整的工艺装备

振动研磨,就是把振动能量附加在研磨工具或 被研磨工件上,从而使工具(或工件)以一定的频率 和振幅在研磨方向上振动,使在研磨工具与工件之 间的研磨剂产生切削作用。振动研磨较普通研磨有 以下几个优势:提高研磨效率;改善加工的表面质 量;促进磨料与切屑的排除等。

钻削加工中出口毛刺尺寸较大、去除困难,钻削 加工中有关毛刺的问题基本都是由它引起。特别是 一些结构复杂的关键零件上微flqL的毛刺大部分位 于零件内部或难以直接接触到的位置,常规的去毛 刺方法难以完成。另外,有些零件要求去毛刺的同 时要保持孔的完整性,这些原因都使去毛刺成为制 造中的难题。为此,迫切需要找到有效而且经济的 去毛刺方法。

3.Zhang Peng;Li Xianhao;Zhang Deyuan Study on micro-hole vibration drilling and magnetic deburring[会 议论文] 2004 4.国外书刊摘要 加振研磨法 1996(05)

本文链接:/Periodical_xjsxgy200702019.aspx

[参考文献]

[1]国外书刊摘要.加振研磨法[J].机械制造,1996,5:

43 44.

[2]Zhang Peng,Li Xianhao,Zhang Deyuan.Study on mi— ero-hole vibration drilling and magnetic deburring[C]. Suzhou:ICPMT 2004,2004. [3]陈镇宇,王贵成.毛刺的研究现状及去除技术[J].现代 制造工程,2004,2:126—128. [4]吴敏镜.“毛刺工程”的产生和展望[J].新技术新工艺,

·55·

要求。

图4锥面振动研磨原理图 图5锥面振动研磨系统照片

2振动研磨去微小孔毛刺及平面光整的工 艺效果

图7椭圆振动研磨平面的前后对比照片

采用振动研磨法对图1所示类型的工件微小孔 毛刺进行研磨,试验条件:工件材料为不锈钢 1Crl8Ni9Ti;磨料为Al。0。粉,加水调合;研磨棒激 振的频率F一20 Hz,振幅A一0.4 mm;单件研磨 (实用系统为批量研磨)时问小于t5 rain。研磨前 后的孔口毛刺对比照片如图6所示,研磨后的孔口 毛刺已完全去除,且保持了孔口的锐边(无倒角)。

2000.7:19—20.

作者简介:张鹏(1978一),男,博士,研究方向微孔、斜孔振动 加工及光整加工技术。

收稿日期:2006年9月28日

责任编辑周守清

· 万56方·数据

《新技术新工艺》·专题讲座之五 2007年 第2期

实用化振动切削技术——振动研磨去毛刺及表面光整

作者: 作者单位: 刊名:

英文刊名: 年,卷(期):