第三章:第二节+燃烧控制系统

3 燃烧控制系统

2、磨煤机进出口差压

对采用直吹式制粉系统的锅炉,可用磨 煤机进出口差压来近似代表燃料量。 这是以假定磨煤机出力与其进出口差压 的平方根成正比为前提的。但影响磨煤 机进出口差压的因素很多。

3、给煤机转速

对采用直吹式制粉系统的锅炉,也可用 给煤机转速求出燃料量。 在要求给煤机的转速调节良好的同时, 还应考虑到煤层密度、厚度对燃料量的 影响,才能使给煤量与转速之间保持确 定的关系

一般用过量空气系数来表征,因此该任 务具体体现为保持炉膛过量空气系数为 最佳值。 炉膛过量控制系数难于直接测量,目前 广泛应用锅炉排烟中的含氧量来表征过 量空气系数。 达到较完全燃烧和热损失最小,从而保 证燃烧过程的经济性。

3、维持送风量和引风量之间的 平衡

一般通过控制炉膛负压稳定来实 现送风量与引风量之间的平衡。 正常运行时炉膛压力反映了送风 量与引风量之间的平衡关系。

3、炉膛压力控制系统

目前国产300MW机组的每台锅炉一般均 配有两台控制炉膛压力的引风机

4、一次风压控制系统

5、二次风控制系统

二次风分为辅助风、燃料风、燃油风和 燃烬风。

复习题

பைடு நூலகம்

燃烧控制系统包括哪几个子控制系统? 有哪几个被控量?相应的控制变量是什 么? 对燃料量控制系统图2-48,送风量控制 系统图2-54,引风量控制系统 图2-55, 的工作过程进行分析。

1、维持入炉燃料与机组负荷出力 相匹配

一般用主汽压力的稳定运行来表征机组 入出能量的平衡,因此该任务的具体要 求是维持汽压稳定 锅炉汽压是表征锅炉、汽轮机之间能量 供求是否平衡的一个参数。 当汽压偏离给定值时,应控制锅炉的燃 烧率,使锅炉汽压恢复为给定值

(完整word版)燃烧控制系统(中英对照翻译)

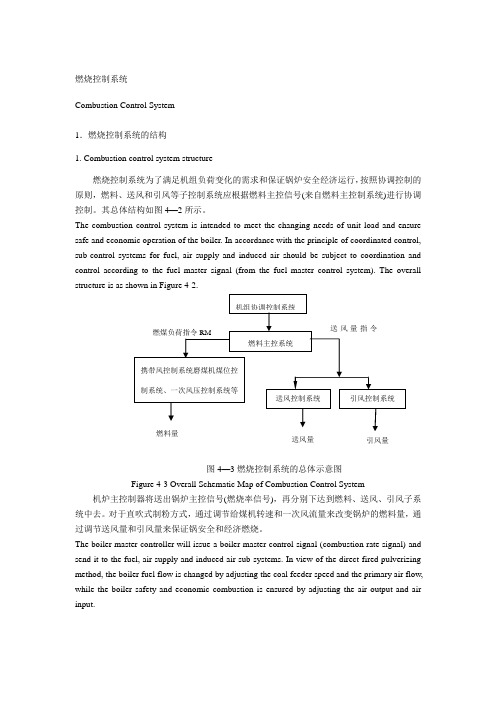

燃烧控制系统Combustion Control System1.燃烧控制系统的结构1. Combustion control system structure燃烧控制系统为了满足机组负荷变化的需求和保证锅炉安全经济运行,按照协调控制的原则,燃料、送风和引风等子控制系统应根据燃料主控信号(来自燃料主控制系统)进行协调控制。

其总体结构如图4—2所示。

The combustion control system is intended to meet the changing needs of unit load and ensure safe and economic operation of the boiler. In accordance with the principle of coordinated control, sub-control systems for fuel, air supply and induced air should be subject to coordination and control according to the fuel master signal (from the fuel master control system). The overall structure is as shown in Figure 4-2.图4—3燃烧控制系统的总体示意图Figure 4-3 Overall Schematic Map of Combustion Control System 机炉主控制器将送出锅炉主控信号(燃烧率信号),再分别下达到燃料、送风、引风子系统中去。

对于直吹式制粉方式,通过调节给煤机转速和一次风流量来改变锅炉的燃料量,通过调节送风量和引风量来保证锅安全和经济燃烧。

The boiler master controller will issue a boiler master control signal (combustion rate signal) and send it to the fuel, air supply and induced air sub-systems. In view of the direct-fired pulverizing method, the boiler fuel flow is changed by adjusting the coal feeder speed and the primary air flow, while the boiler safety and economic combustion is ensured by adjusting the air output and air input.由图4—3可见,当机组负荷变化需要改变燃料量时,由负荷控制系统中的燃料主控系统根据锅炉负荷指令产生燃煤负荷指令和风量指令,其中燃煤负荷指令送往燃料控制系统(包括磨煤机料位/给煤机转速控制、燃油控制、一次风压力控制、携带风控制和旁路风控制系统等)、送风控制系统(包括送风机压力控制、燃烧风控制系统等)和引风控制系统,使燃料、送风、引风等共同适应负荷变化,保证锅炉安全经济运行。

燃烧控制系统

第一节燃烧控制控系统燃烧过程实质是将燃料化学能转变为蒸汽热能的能量形式转换过程。

燃烧过程控制的根本任务是及时响应主控系统的输出指令,使燃料所提供的热量适应锅炉蒸汽负荷的需要,同时还要保证锅炉燃烧的安全性和经济性。

燃烧的经济性主要是要保证有合适的风/煤比,而安全性是保证锅炉处于过氧燃烧的状况及维持炉膛负压为设定值。

燃烧过程控制的具体任务及其控制策略因燃料种类、制粉系统、燃烧设备以及锅炉的运行方式不同而有所区别。

燃烧控制系统的基本任务可归纳为以下几方面:1、维持蒸汽压力稳定锅炉蒸汽压力作为表征锅炉运行状态的重要参数,不仅直接关系到锅炉设备的安全运行,而且其是否稳定反映了燃烧过程中能量供求关系。

在单元机组中,锅炉蒸汽压力控制与汽机负荷控制是相互关联的,锅炉燃烧控制系统的任务是及时调整锅炉燃料量,使锅炉的能量输出与汽机为适应对外界负荷需求而需要的能量输入相适应,其标志是蒸汽压力的稳定。

2、保证燃烧过程的经济性保证燃烧过程的经济性是提高锅炉效率的重要方面,它是通过维持进入炉膛的燃料量与送风量之间的最佳比值来实现,即在有足够的风量使燃料得以充分燃烧的同时,尽可能减少排烟造成的热损失。

3、维持炉膛压力稳定锅炉炉膛压力是否稳定反映了燃烧过程中进入炉膛的风量与流出炉膛的烟气量之间的工质平衡关系。

若送风量大于引风量,炉膛压力升高,太高的压力会造成炉膛向外喷火;反之,送风量小于引风量炉膛压力下降,过低的压力会造成漏风而降低炉膛温度,影响炉内燃烧工况,经济性下降。

所以说,炉膛压力是否在允许范围内变化,关系到锅炉的安全经济运行。

锅炉燃烧过程的上述三项控制任务是不可分开的,它的三个被控参数(被调量)蒸汽压力、过剩空气系数或最佳含氧量、炉膛压力与三个调节量燃料量、送风量、引风量问存在着关联。

因此燃烧控制系统内的各子系统应协调动作,共同完成其控制任务。

燃烧控制系统除了以上三个主要部分外,还有一次风压控制、磨煤机风量、风温控制、二次风控制(辅助风、燃料风和燃尽风三项)等。

燃烧控制系统的设计(DOC)

目录一绪论...................................................................................................................................... 二燃烧控制系统的设计2.1燃烧过程控制任务2.2燃烧过程调节量2.3燃烧过程控制特点三燃料控制系统 ........................................................................................................................3.1燃料调节系统......................................................................................................................3.2燃料调节——测量系统......................................................................................................3.3给煤机指令.......................................................................................................................... 四600MW火电机组DCS系统设计4.1 电源部分4.2 通信部分4.3 系统接地4.4 软件部分五结论................................................................................................................................... 参考文献...................................................................................................................................一绪论目前,我国的电厂大多数是火力发电厂,煤是发电的主要燃料,锅炉燃烧是发电的重要环节之一。

第三章_锅炉燃烧控制系统

第三章 锅炉燃烧控制系统

1.磨煤机负荷控制系统

由于钢球磨在不同出力工况下,其耗电量变化较小,

因此在保证煤粉细度的前提下,应使磨煤机工作在最大

负荷下。磨煤机装煤量目前尚无直接的且准确的测量手

段,一般采用间接方法,如磨煤机前后的压差代表装煤

量。

风粉混合

物流量D

磨煤机负荷控制方案

(a)

(b)

(c)

26

第三章 锅炉燃烧控制系统

§3-2 中储式锅炉燃烧

控制策略

17

第三章 锅炉燃烧控制系统

一、概述

中间储仓式锅炉的燃料系统和燃烧过程是相互独立 运行的。燃料系统的任务是将原煤制成煤粉并存入煤粉 仓;进入炉膛的燃料量是由给粉机将存于煤粉仓的煤粉 送入炉膛。

二、制粉控制系统

中储式钢球磨的控制。

18

第三章 锅炉燃烧控制系统

9

第三章 锅炉燃烧控制系统

(2)燃烧控制系统应能迅速发现并消除燃料量的自发 扰动,维持主汽压力稳定。

(3)当外界负荷需要改变时,锅炉的送风量和引风量 应与燃料量协调动作,使锅炉燃烧经济性指标及炉膛压 力参数保持平衡,即锅炉燃烧工况的稳定。

(4)对于单元制运行的锅炉允许主汽压力在一定范围 内波动,特别是滑压运行时汽压变动范围更大。故,系 统中有关参数应加以温度和压力的修正,以提高参数测 量的精确性。

1) 给煤量扰动 制粉系统运行中常会发生因煤块过大、煤太湿、 给煤机工作不正常以及管道布置不合理等造成的断煤 现象;此外还有通风阻力变化引起的通风量变化和煤 粉细度的波动。

在通风量一定时,磨煤机装煤量不仅影响煤粉细 度R70%,而且影响磨煤机出力B,它们之间的关系如 图所示。在保证煤粉细度符合要求的前提下,为使磨 煤机有最大出力,应保持磨煤机的装载量为最佳值。

模拟量控制系统(MCS)燃烧控制系统

一次风量

送风量 锅炉负荷指令

燃煤总量

燃油流量

总风量

1 1 Ts

I

A

1 1 Ts

<

D

பைடு நூலகம்

磨煤机投 自动的台数

f (x)

K

d dt

一次风压 TE TE

1 2

1 1 Ts

一次风量

一次风压测量值

f (x)

I A

一次风量与一次风 压间的函数关系 一次风压定值

0.7 A

两台一次 风机均自动

Y

N

T

A

1

K

d dt

回路增益调整

1 A一次风机手动

+

B一次风机手动

2

I

A

T +

I

A

T

3 K

Y

入口导叶 控制指令

N

两台一次风机 出力平衡回路

辅助风挡板控制系统

炉膛负压控制系统

• 锅炉运行中,如果机组负荷改变,则进入炉膛的燃料量和一、二次 风量将跟着改变,燃料在炉膛中燃烧后产生的烟气也将随之改变,对炉 内压力造成影响。如果炉膛压力过低,炉膛和烟道的漏风量将增大,可 使燃烧恶化,燃烧损失增大,甚至造成燃烧不稳定或灭火。此外,还会 引起过热汽温升高和加大灰粒对受热面及引风机的磨损。反之,如果炉 膛压力过高,炉膛内火焰和高温烟气就会向外泄漏,影响锅炉的安全运 行。因此,炉膛负压必须进行自动或手动控制,以保证炉膛负压维持在 一定的允许范围之内。引风量控制是有效的炉膛负压控制方法。

燃烧控制2

(1)燃料控制子系统。

燃料调节器以热量信号D Q!为反馈信号,以压力调节器输出的负荷指令N B为给定值,根据两者的差值来改变给粉机转速,调节进入炉膛的燃料量。

为提高对负荷的适应能力,采用了经过动态补偿的负荷指令作为前馈信号来加快燃料量的调节速度。

(2)送风控制子系统。

送风调节器以经大值选择器及动态补偿后的负荷指令信号为定值来调节送风量。

为防止调节过程中,风量调节挡板卡死,对调节器输出进行了上下限幅,大值选择器中引入给定值信号的作用在于防止低负荷时风量过小而造成燃烧不稳定。

(3)风煤交叉限制回路。

为实现升负荷时先加风后加煤和减负荷时先减煤后减风的目的,系统设计了风煤交叉限制回路。

由上系统简化而成的风煤交叉限制回路原理见图6—69。

在机组增加负荷时,锅炉负荷指令N B。

同时加到燃料控制系统和风量控制系统,由于大值选择器作用,风量随N B。

的增加而增加,而燃料量受实测到的风量经补偿的总风量的闭锁(小值选择器),实际燃料量和热量不会马上增大,等到实际风量上升以后,燃料量才开始增加。

在减负荷时只有燃料量(或热量信号)减小,风量控制系统才开始动作,这样就达到了升负荷时先加风后加煤和减负荷时先减煤后减风的目的。

图6—69风煤交叉限制回路 (4)引风量控制子系统。

引风量调节器根据炉膛压力测量值与设定值的差值来调节引风挡板,为提高负压控制的稳定性而引入了送风量前馈信号。

该系统虽然采用热量代表燃料量,但仍属于“燃料一空气”控制方案。

2.利用给粉机转速信号的燃烧控制系统控制系统如图6—70所示,其组成及工作原理与图6—68系统大体相同,这里仅介绍不同之处。

(1)燃料量测量回路。

用给粉机转速信号代表燃料量,加法器将各台并列运行给粉机的转速信号相加,其输出I n即是实际的燃料量。

(2)热值修正回路。

不同的煤种其热值是不同的,为了使燃料量反馈信号I B在不同煤种时均能代表燃料发热量,系统设有热值修正回路,如图6—71所示。

燃烧控制系统介绍.

锅炉燃烧控制系统 燃料量控制系统

调节变量 燃料量B

被控对象

被调量 主蒸汽压力pT

送风控制系统

送风量V

烟气含氧量O2

引风控制系统

引风量G

炉膛压力plt

因此电站锅炉燃烧控制系统是一个多输入多输出的 非线性多变量强耦合控制系统。

4 锅炉燃烧过程被控对象的动态特性

锅炉燃烧过程被控对象的动态特性是指机组运行过程中各种 扰动引起的各被调量变化的动态关系,锅炉燃烧过程被控对象的 动态特性主要有以下三个:

主蒸汽压力pT 在内、外扰动下的动态特性; 烟气含氧量O2在送风量扰动下的动态特性; 炉膛压力plt 在引风量扰动下的动态特性。

(一)主蒸汽压力的动态特性

主蒸汽压力pT受到的主要扰动有二个,其一是燃烧率μB扰动

称为基本扰动或内部扰动;其二是汽轮机耗汽量D的扰动,称为 外部扰动。 内扰下主蒸汽压力的动态特性

锅炉燃烧过程自动控制系统

华北电力大学 控制与计算机工程学院

钱殿伟

锅炉燃烧过程自动控制系统

1 汽包锅炉燃烧系统简介

电站汽包锅炉燃烧系统包括燃料量控制、送风控制和引风控 制三个子系统,设备众多,结构复杂,系统组成如下图所示:

主蒸汽 9

过热蒸汽 (去高压缸)

10

11

烟气

4

12

8 5

6

B

7

3

13

6

G

再热蒸汽 (去中压缸)

V

0

O2%

T

ΔV

t

KVΔ V

0 τ

t

由上图中烟气含氧量的阶跃响应曲线可知,其动态特性具有 滞后、惯性和自平衡能力。

(三)炉膛压力的动态特性

炉膛压力plt 对锅炉运行的安全性有重要影响,主要通过改变 引风量G 对炉膛压力plt进行调节。引风量G 扰动下炉膛压力plt 变 化的阶跃响应曲线为:

锅炉燃烧过程控制系统设计方案

锅炉燃烧过程控制系统设计摘要锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备之一。

而锅炉燃烧所用的煤炭、重油等又是极其重要的战略资源,不可再生。

因此锅炉的燃烧控制相当重要,控制不好将造成资源浪费、环境污染和效益低下。

要使锅炉燃烧达到最佳的燃烧状态,锅炉燃烧控制系统对锅炉的燃烧过程进行自动化控制是至关重要的。

燃烧控制系统是电厂锅炉的主控系统,主要包括燃料控制系统、风量控制系统、炉膛压力控制系统。

目前大部分电厂的锅炉燃烧控制系统仍然采用PID控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制构成,各个子控制系统分别通过不同的测量、控制手段来保证经济燃烧和安全燃烧。

本文通过对整个燃烧系统的分析和研究,分别确定了锅炉燃烧控制系统中的主蒸汽压力控制系统和炉膛负压控制系统的控制方案,然后对其控制规律及参数进行选择和整定。

在仪表选型时,采用了先进的数字式仪表,井以PID控制来实现,最后可达到锅炉安全、经济、高效的运行。

论文详细介绍了锅炉控制系统的设计,其中包括硬件结构、系统主要功能、系统硬件配置、软件设计原则、主程序流程等。

系统投入运行后,锅炉的燃烧效率和稳定运行情况都有了明显改善,有利于锅炉高效稳定运行,实现增产降耗的目标。

关键词:锅炉;燃烧控制;PID控制;Control System Design of Boiler Combustion ProcessAbstractBoiler is chemical, oil refining, power generation and other industrial processes essential to one of the important power ed in the boiler burning coal, heavy oil is an extremely important strategic resource, non-renewable.Therefore very important to the boiler combustion control, the control will not result in waste of resources, environmental pollution and low efficiency.To burn combustion to achieve the best state,Boiler combustion control system for automatic control of the combustion process is essential.Power plant boiler combustion control system is the main control system, Including fuel control systems, air volume control system, furnace pressure control system.Currently, most power plant boiler combustion control system still uses PID bustion control system consists of main steam pressure control and combustion rate control cascade control system components,Which control the amount of fuel burn rate control, air volume control, volume control of the wind structure, Respectively, each in different sub-control system Measurement, control means to ensure economic and safe burning fire.Based on the entire combustion system analysis and research, respectively, the boiler combustion control system to determine the main steam pressure control system and the furnace pressure control system of the control scheme,And its control law and parameter selection and setting.In the selection of instruments, the use of advanced digital instrument, well the PID control to achieve,and finally reach the boiler safety, economy, efficient operation.Paper introduces the boiler control system design, including hardware structure, the main function of the system, hardware configuration, software design principles the main program processes.System put into operation, the boiler combustion efficiency and stability of operation has a significant improvement is conducive to efficient and stable operation of the boiler to achieve the target yield and reducing consumption. Keywords: Boiler; combustion control; PID control;目录摘要 (I)Abstract (III)第一章引言 (1)第二章锅炉的组成及工作原理 (1)2.1 锅炉的基本构造 (1)2.2 锅炉的工作原理及过程 (3)2.2.1 燃料的燃烧过程 (4)2.2.2 水的气话过程 (4)2.2.3 烟气向水传热过程 (5)第三章锅炉燃烧控制系统设计 (1)3.1 锅炉燃烧控制系统的任务 (1)3.2 锅炉燃烧控制系统的组成 (2)3.2.1 主蒸汽压力控制系统 (2)3.2.2 炉膛压力控制系统 (5)3.3 锅炉燃烧控制系统中被控变量的选择 (6)3.4 锅炉燃烧控制系统的控制方案 (7)3.4.1主蒸汽压力控制系统方案的确定 (7)3.4.2 炉膛压力控制系统控制方案确定 (14)3.5 锅炉燃烧控制系统的实施 (17)3.5.1 锅炉燃烧控制系统控制器规律的选择 (17)3.5.2 主蒸汽压力控制系统控制器规律的选择 (18)3.5.3炉膛压力控制系统控制器规律的选择 (19)3.6 锅炉燃烧控制系统中控制器的正、反作用的选择 (20)3.6.1 主蒸汽压力控制系统控制器正、反作用的选择 (20)3.6.2炉膛压力控制系统控制器正、反作用的选择 (21)3.7锅炉燃烧控制系统的参数整定 (21)3.8仪表的选择 (25)3.8.1 变送器的选择 (25)3.8.2 控制器的选择 (26)3.8.3 调节阀的选择 (27)第四章利用MATLAB对锅炉燃烧控制系统仿真 (28)4.1建立数学模型 (28)4.2 控制系统参数整定 (29)4.3 控制系统Simulink仿真 (33)第五章总结 (35)参考文献 (36)致谢 (38)第一章引言工业锅炉在工业生产中,尤其在冶金、电力和化工生产中占有重要地位,其控制效果的好坏,效率的高低,一直倍受工业界的关注【1】。

燃烧过程控制系统

设计题目:燃烧过程控制系统一、燃烧过程控制系统的基本理论燃油锅炉的燃烧控制主要有三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统。

1.蒸汽压力控制和燃料空气比值控制系统燃油蒸汽锅炉燃烧的目的是生产蒸汽供应其他生产环节使用。

一般生产过程中蒸汽的控制是通过压力实现的,随着后续环节的生产用量不同,反应在燃油蒸汽锅炉环节就是蒸汽压的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气实现的。

如图1所示图 1 燃烧炉蒸汽压力控制与燃料比值控制系统2.炉膛负压控制系统锅炉炉膛负压力过小时,炉膛内的热烟、热气会外溢,造成热量损失、影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

保证炉膛负压的措施是引风量和送风量的平衡。

如果负压波动不大,调节引风量即可实现负压控制;当蒸汽压力波动较大时,燃料用量和送风量波动也会较大,此时,经常采用的控制方案如图2所示。

图 2 炉膛负压控制系统二、燃烧过程控制任务燃烧过程自动调节系统的选择虽然与燃料的种类和供给系统、燃烧方式以及锅炉与负荷的联接方式都有关系,但是燃烧过程自动调节的任务都是一样的。

归纳起来,燃烧过程调节系统有三大任务。

第一个任务是维持汽压恒定。

汽压的变化表示锅炉蒸汽量和负荷的耗汽量不相适应,必须相应地改变燃料量,以改变锅炉的蒸汽量。

第二个任务是保证燃烧过程的经济性。

当燃料量改变时,必须相应地调节送风量,使它与燃料量相配合,保证燃烧过程有较高的经济性。

第三个任务是调节引风量与送风量相配合,以保证炉膛压力不变。

对于一台锅炉,燃烧过程的这三项调节任务是不可分隔的,对调节系统设计时应加以注意。

三、燃烧系统调节对象的特性锅炉燃烧过程自动控制的基本任务是既要提供热量适应蒸汽负荷的需要,又要保证燃烧的经济性和锅炉运行的安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当减负荷时,BD减小,但由于 送风量不会立即减小既AF>BD, 所以低值选择会使输出等小的 BD,这样燃料量会立即减小。

风量指令形 当负荷指令过小时,为了保证一定 成系统 的风量,可以使用模拟信号发生器 将BD和热量信号高值选择后的风 设定最小的风量参数,通过高值选 量信号,再通过程序可调的氧量 择来限制风量的最小数值。 矫正参数后形成风量指令。(氧 当负荷增加时BD增大, 量矫正可能是考虑对不同挥发份 HR热量信号不会立即 煤进行风量修正的经验参数) 变化,大值选择输出 为增大了的BD信号。 (HR就是总燃料量 TF的代表)

锅炉负荷指令表示锅炉需要的能量 ,一路输入到燃煤控制系统,形成 燃煤指令(给定数值);另一路 作为送风的给定数值输送到风量控 制系统。

当升负荷时,负荷指令BD增加,一 给煤指令到达此环节后和OF给 路到达此处,另一路到送风系统,由 油量相减作为最终的煤指令。如 于风量有一定迟延,所以AF不会立 果此时为正常运行状态,给油量 即变大,低值选择器的输出会保持原 等于0,这是最终的给煤量ucF= 来的给煤指令不变(原来指令是AF= 总燃料量指令Utf。否则要从从 升负荷前的BD)。只有当AF总风量 燃料指令中减去总油量。 增加后,煤指令才会增加。升负荷时, 先加风后加煤。

协调的手动:锅炉主控 协调方式时,通过此回 切手动使用A调节负 路限制主汽压力 荷.汽机”机跟随”.

dp d P K 1 dt

锅炉控制

Δ

PID

来自锅炉的BD指 令

第三章:第二节 燃烧控制系统

协调控制系统的作用是通过其指挥下,各自动控制回路协调 配合来实现的。燃烧自动控制回路(燃烧子系统)就是其中 非常重要的一个子系统。燃烧子系统在协调系统控制下完成 瞬间能量平衡任务,无论是保证主汽压力不变或维持一定功 率输出,都是保证一定形式的能量平衡。燃烧系统包括以下 子系统: 1)燃料控制系统; 2)风量控制系统; 3)炉膛压力控制系统; 4)磨煤机一次风量和出口温度控制系统; 5)一次风压力控制系统 6)辅助风控制系统、燃料风(周界风)控制系统、燃尽风 控制系统

4)控制器设置有死区,避免控制器频繁动作。 5)对双速引风机,设计有高低速切换逻辑。 6)防内爆功能:内爆是由于炉膛突然熄火(例如主燃料跳 闸MFT)后,压力急剧降低,大量的外界空气迅速进入炉膛 而引发,强度大的内爆回损坏设备(电视机显像管爆炸就是 典型的内爆)。采取的方法是在灭火的同时先关闭引风档板 到某个位置,然后再逐渐打开。整套动作由MFT逻辑控制。 四、磨煤机控制系统 磨煤机控制系统包括磨煤机风量控制和磨煤机出口温度控制 系统。600MW机组的锅炉配置有6台磨煤机,有6套完全相 同的风量控制系统和磨煤机出口温度控制系统 1)每台磨煤机配有冷风、热风调节风门和总风调节门。总风 门控制整个磨煤机总风量,热风门和冷风门共同控制出口温 度。(差动方式)当需要增加风量时,打开总风门,而热风 门开度不变,既出口温度不变;当需要增加温度时,开打热 风门同时关小冷风门使风总量不变。这种控制优点是风量和 温度没有耦合,但增加一个总风量调节,增加耗电量。

2*2多变量 系统。两 个输入和 两个输出

冷风门的改变不仅影响 一次风量也影响到出口 温度,这种一个输入影 响到两个对象(风量和 温度)的输出称为耦合 ,同过K和-K环节等于 消除了这种耦合,这种 使用简单环节利用对象 进入静态后消除了耦合 的方法叫静态解耦。

为了提高磨煤机一次风量和出口温度控制系统的可靠性,通 常温度和风量的测量分别采用两个变送器进行测量。可手动 /自动选择两者的平均数值,选择A或B。当选择做为被测量 的变送器故障时,系统会自动切换到手动。当温度和风量测 量采用三个变送器时,采用三选中。 风是可压缩流体,流量测量受压力和温度影响较大,要准确 测量风流量时,必须加入修正。

一、燃料控制系统 燃烧必须两个条件:燃料和氧气(风),燃烧过程控制主要 是控制燃料和风的配比。总的原则是必须让燃料过氧燃烧, 一是保证燃料充分燃烧;二是保证其安全燃烧(当煤份浓度 比较大时在一定温度条件下容易爆炸)。另外要控制燃煤是 否等于给定数值,燃煤量的测量也是关键。遗憾的是目前尚 无准确的测量燃煤量的方法。其实燃煤量的测量并非是煤的 重量,而是煤的发热量。即使能准确测量煤的重量,也未必 能完成燃料控制系统任务,因为燃煤给定数值本身是对能量 的需求数值,准确测量燃煤对应的发热量,方能保证控制系 统准确控制。所以目前都使用燃料燃烧后产生的热量作为反 馈信号。但热量更难直接测量,前面使用过的P1+dpd/dt就 是一种简介测量热量的方法。根据过氧燃烧的原则,燃烧系 统在锅炉升负荷时是先增加送风量,然后加煤;在减负荷时 是先减煤后减风。按着这个原则来控制燃料系统。

二、风量控制系统 送风由两台风机分别完成一、二次风,一次完成携带煤粉任 务,各磨煤机具有自己的一次风调节系统;二次风组织燃烧, 所以风量调节主要是指二次风调节。 风量系统调节目标是空气过剩系数(烟气中含氧量),手段 是改变风量。所以测量成为关键。 系统设计思想: 系统一般为串级调节,主调为细调,反馈量为氧量,当氧量 不合要求时,输出指令改变付调,直到等于氧量为止。付调 控制风煤比(风量为反馈信号)。原则无论动态或静态都必须 保持一定的过量空气。(开始的风煤交叉限制图) 1.风量测量系统 虽然风量系统只能调节二次风,但测量必须一二次风同时测 量。具体方法是分别测量一、二次风然后相加。为了可靠往 往采用冗余,采取二选择一,或者三选中。

dpb k dt

2.燃料量的测量 要完成燃料量和给定数值相等,首先是必须知道燃料量,(测 量),但燃料不容易测量.一般采取给煤机转速和油量换算进 行.

除了使用给煤机转速代表负荷外(直吹炉),还有使用电子 皮带称来间接称量煤重量而作为给煤量的测量系统。 (1)无论怎样测量都必须进行经验性函数进行矫正,例如即 使测量燃料量的多少,但并非等于测得燃料燃烧后的实际热 量,为了让测量更准确已知燃油量和给煤机转速后计算公式 如下:

• 多输出系统的增益(GAIN)自动补偿 利用给煤机转速测量燃料量还存在一个问题,就是实际系统 是多台煤机同时运行来将煤粉吹进炉膛,一台工作和多台同 时工作即使速度相同(实际所有速度相同),燃烧效果也完 全不同。利用给煤机的投入与切除来改变总燃料量的测量结 果使其转速能代表真正的给煤量。方法: 假如有6台给煤机同速运行,当只投入一台时控制输出信号增 益自动设置为1,若投入两台时输出增益为1/2,全部投入输 出增益为1/6。1台运行增益为1表示燃料控制任务全部下达为 此1台设备;6台时尽管控制系统仅下达1/6燃料量,但6台的 总和等于全部要求的燃料。 • 操作员手动偏置 多台给煤机接受同样指令,但由于给煤机存在差异,会使负 荷分配不均匀,为了正确调配负荷,给每台机设置一个偏置。

2.氧量矫正 燃烧最终结果由炉膛烟气中的含氧量决定。由于不同负荷下最 佳燃烧的含氧不同,所以氧量给定数值应根据负荷变化而变, 一般通过经验函数F(X)给出不同负荷下的氧量数值成为氧 量矫正。负荷往往采用第一级压力来表示。 3.风量控制系统的保护作用 1)风量测量偏差监控。风量变送一般采用两个或三个,使用 差值报警器对其进行监视,当两个变送器差值大于要求数值后 系统会自动将风量控制切为手动,这时肯定至少有一台变送器 出现故障。 2)炉膛压力高于一定数值(例如1000Pa)或送风机将进入喘 振区(失速)风量控制系统闭锁增(不让增加风量);炉膛压 力低于一定数值(例如-1000PA)时,风量控制系统闭锁减。 3)当出现下列情况之一时,氧量矫正控制切换到手动 • 氧量控制偏差过大;

2)仅有冷、热风门的磨煤机控制系统

当需要提高出口温 当需要增加负荷时, 当给煤指令增加时, 度时,提高定值, PID调节器的输出会 必须加大风量,所 通过PID开大热风门。 开大一次风门,如果 以给煤指令就是风 同样原因通过-K环 没有其他调节作用时, 量相关给定数值。 节减小冷风门,以 这个调节不仅调节了 燃烧的最终效果和 保持总风量不变。 总的风量,也使出口 负荷相关,所以风 温度降低,所以冷风 量的最终给定数值 门开度通过K比例将 根据经验函数F(X) 热风门也开大,保持 跟出。 温度不变。

• 代表锅炉负荷的汽机第一级压力(或蒸汽流量或热量信号) 测量偏差超过规定数值;(可能是控制系统故障或测量系统 故障)。 • 锅炉总风量小于最小数值(如小于30%风量); • 风量控制在手动状态; 三、炉膛压力控制系统 炉膛控制系统多采用送风前馈的单级控制系统,一般控制在 略低于外界大气压力(例如-20PA)。为了提高控制系统可 靠性和精度,采取如下措施 1)炉膛负压采用三选中测量,设有偏差监视,一旦其中一 台出现故障立即逻辑监视控制切换到手动。 2)以送风为前馈,不是等到送风变化而引起炉膛变化后才 调节,能保证系统稳定运行。前馈等于粗调,反馈最后细调。 3)炉膛压力低(如小于-1000PA)或引风机将进入喘振区 (失速)时闭锁增;炉膛压力高(如大于1000PA)闭锁减

1.热量信号 目前最准确的(也是最常用的)热量信号测量是利用蒸汽流 量(或使用第一级压力)来表示静态时锅炉的能量输出,一 定的蒸汽量代表锅炉的一定能量输出。但当压力变化时,锅 炉具有一定的储热效应,瞬间热量部分表现为锅炉压力的变 化(升高或降低)。所以瞬间动态的热量变换使用如下表示:

反馈量而不是热量信号, 是由于前者信号迟延小,有利于燃料控制稳定运行,进而稳定 机组参数。

(2)动态和热值回路 尽管燃油量和给煤机转速能反映锅炉燃烧情况,但仔细考虑 和实际炉膛燃烧情况并非完全一致。例如当给煤机启动时, 按测量公式总燃料量就已产生,也就是说燃料系统已经产生 了能量,但实际上煤机的启动到炉膛煤粉燃烧肯定需要一定 时间,或者说这种测量在此时就是不准确的,具体的讲就是 没有考虑燃料输送的迟延;另外当磨煤机停止工作,按公式 总燃料立即减小,但实际上留在管道中的煤粉需要一段时间 方能全部进入炉膛。可见总燃料量公式并不能直接反映实际 炉膛燃烧情况,这样肯定会使控制系统出现偏差,甚至造成 较大波动。一般使用下面方法进行补偿。 • 煤量测量的动态补偿:使用惯性环节进行实际对象的仿真。 当磨煤机启动时总燃料量信号通过惯性环节的惯性作用,使 信号按惯性规律逐渐增加(表示煤粉由少到多进入炉膛), 当磨煤机停止后,总燃料量信号按惯性由大到小逐渐减少 (表示残余煤粉进入炉膛)。只要参数选择合适,应该能代 表实际燃烧情况。