燃烧控制系统的设计

基于PLC的锅炉燃烧控制系统设计_毕业设计论文正文 精品

基于PLC的锅炉燃烧控制系统设计1 绪论1.1锅炉燃烧控制项目的背景改革开放以来,我国经济社会快速发展,生产力水平不断提高,在生产中,锅炉起着十分重要的作用,尤其是在火力发电中发挥重要作用的工业锅炉,是提供能源动力的主要设备之一。

锅炉产生的蒸汽可以作为蒸馏,干燥,反应,加热等各过程的热源,另外也可以作为动力源驱动动力设备。

工业过程中对于锅炉燃烧控制系统的要求是非常高的,要求锅炉燃烧控制系统必须满足控制精度高,响应速度快[1]。

作为一个非常复杂的设备,锅炉同时具有了数十个包括了扰动、测量、控制在内的参数,参数之间有着复杂的关系,并且相互关联[2]。

而锅炉燃烧过程中的效率问题、安全问题一直是大众关注的重要方面。

1.2锅炉燃烧控制的发展历史对于锅炉燃烧的控制,已经经历了四个阶段[3~5](1)手动控制阶段因为20世纪60年代以前,电力电子技术和自动化技术还没有得到完全发展,技术尚不成熟,因此,这个时期工业人员的自动化意识不强,锅炉燃烧的控制方式一般多采用纯手动的方法。

这种控制方法,要求进行控制的操作工人依靠他们的经验决定送风量,引风量,给煤量的多少,然后利用手动的操作工具等操控锅炉,该方法控制的程度完全取决于操作工人的经验。

因此,要求操作工人必须具有非常丰富的经验,这样无疑大大提高了操作工人的劳动强度,由十人的主观意识,所以事故率非常大,同时,也不能保证锅炉高效稳定的运行。

(2)仪器继电器控制阶段随着科技的不断进步,自动化技术以及电力电子技术快速提高,国内外以继电器为基础的自动化仪表工业锅炉控制系统也得到发展,并且广泛应用于实际生产过程。

在上个世纪60年代前期,我国锅炉的控制系统开始得到迅速发展;到了60年代的中后期,我国引进了国外全自动的燃油锅炉的控制系统;到了上个世纪的70年代末,我国逐渐自主研发了一些工业锅炉的自动化仪器,同时,在工业锅炉的控制系统方面也在逐步推广应用自动化技术。

在仪表继电器控制阶段,锅炉的热效率得到了提高,并且大幅度的降低了锅炉的事故率。

国产410t/h CFB锅炉燃烧控制系统的设计

为保 证床料 的 良好 流化 , 次 风 量应 保 证 大 于 某个 最 一

小值 , 同时 又小于 某个 最大值 , 即保证 密相 区处 于欠 氧 燃烧 的还原性 气 氛 , 以利 于密 相 区脱 硫 脱氮 。 一 次风

给定值 由根据 燃料 量计 算 出来 的一 次 风 量 , 经床 温 并

控制要 求 的一次 风校正后 得 出

锅炉厂联合设计 的 国产 40thC B锅 炉燃烧控制 系统 1 I / ? 的设计进行分析 , 并对其 中的关 键问题进行重点说 明。

() 1主蒸汽压 力调 节 该 调 节 系统 设 有 2种 主蒸

汽压力 定值给 定方 式 , 由主蒸 汽 流量 经 函数 发 生器 即 F ) 出主蒸 汽 压力 给定 值 和 由运行 人 员 设 定 主 蒸 ( 算 汽压力 给定 值。系统 可 根据主 蒸汽 压力 定值 与实 际值 ( 炉负荷 ) 锅 的偏差 , 计算 和发 出入 炉燃 料量 ( 燃煤 量 + 燃 油量 ) 指令 。此外 , 调节 系统还 引人 燃煤 量 和燃油 该 量 信号作 为主蒸 汽 压力 控 制 的前 馈 信号 , 以提 高 系统 的动态适 应性 。对 于 某 些异 常或 故 障 , l台引风 机 如 或 l 台送风 机失 去 、 氧量 调节 达 极限 、 Ⅱ级 或 Ⅲ级过 热 器后 的主 汽温超 温等 , 能 自动 限制燃 料输 送 量 以进 均 行 负荷控 制 。

维普资讯

国产 4 0th C B锅 炉 1 / F

燃 烧 控 制 系 统 的 设 计

蔡 宝玲 , 刘 伟, 颜渝坪

70 3 ) 10 2 ( 电 热 工研 究 院 , 西 西安 国 陕

[ 要] 结合 大型循环流化床 ( F ) 摘 c B 锅炉的设计特点, 国产化 40 / F 锅炉燃烧控制系统方案 对 1 hC B t 包括 负荷控 制 、 燃料 量调 节 、 温控 制 、 量调 节和冷 渣器床压控 制 等 系统设 计 , 床 风 进行 了重 点分 析说 明。 [ 关键词 ] CB锅炉; F 燃烧控制 : 控制系统设计 [ 中图分类号]K 3 . T 237 [ 文献标识码] A [ 文章编号]02 36 (o ̄o 一 02 0 1 — 342o) t 04 — 3 0 _

智慧燃烧优化系统设计方案

智慧燃烧优化系统设计方案智慧燃烧优化系统是一种基于智能化技术的新型能源管理系统,通过对燃烧过程进行实时监测和优化控制,提高能源利用效率,减少能源消耗,达到节能减排的目的。

设计方案如下:1. 系统架构设计系统由硬件和软件两个部分组成。

硬件部分包括传感器、执行器和控制器等设备。

传感器主要用于采集燃烧过程中的各项参数,如温度、压力、流量等。

执行器用于对燃烧过程中的参数进行控制,如调节燃料供应量、风量、氧气含量等。

控制器则用于对传感器采集的数据进行处理和分析,并发送控制信号给执行器。

软件部分则是系统的控制算法和用户界面等。

2. 数据采集与传输系统通过传感器对燃烧过程中的各项参数进行实时采集,并将数据传输给控制器进行处理。

数据传输可以采用有线或无线方式,根据实际情况选择适合的通信协议和设备。

3. 数据处理与分析控制器通过采集到的数据对燃烧过程进行分析和处理。

首先,利用数据处理算法对采集到的数据进行预处理,如滤波、归一化等。

然后,通过建立模型对燃烧过程进行建模和预测,以进一步优化控制策略。

4. 燃烧优化控制根据控制算法的分析结果,控制器发送控制信号给执行器,以调节燃烧过程的各项参数。

通过对燃料供应量、风量、氧气含量等参数进行优化控制,使燃烧过程更加稳定和高效。

控制算法可以采用经典的控制方法,如PID控制,也可以结合智能优化算法,如遗传算法、模糊控制等。

5. 用户界面设计系统提供用户界面,用于监控和操作系统。

用户可以通过界面实时查看燃烧过程中的各项参数,并进行设置和调整。

界面设计应简洁直观,方便用户操作和理解。

6. 系统优势智慧燃烧优化系统具有以下优势:- 实时监测和优化控制,能够快速发现和解决燃烧过程中的问题,提高燃烧效率。

- 可远程监控和控制,方便操作和管理。

- 可自学习及优化,逐步提升系统性能。

- 数据分析和建模,能够对燃烧过程进行精确预测和优化控制。

综上所述,智慧燃烧优化系统设计方案包括系统架构设计、数据采集与传输、数据处理与分析、燃烧优化控制、用户界面设计等,能够实现燃烧过程的实时监测和优化控制,提高能源利用效率,减少能源消耗,达到节能减排的目的。

锅炉燃烧过程控制系统仿真设计

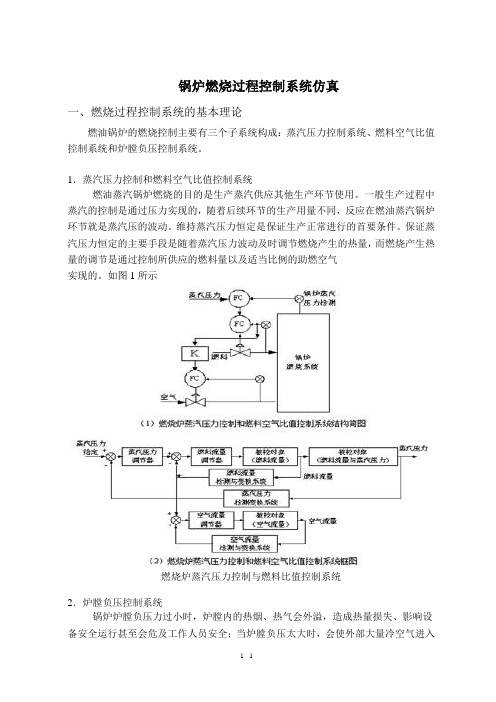

锅炉燃烧过程控制系统仿真一、燃烧过程控制系统的基本理论燃油锅炉的燃烧控制主要有三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统。

1.蒸汽压力控制和燃料空气比值控制系统燃油蒸汽锅炉燃烧的目的是生产蒸汽供应其他生产环节使用。

一般生产过程中蒸汽的控制是通过压力实现的,随着后续环节的生产用量不同,反应在燃油蒸汽锅炉环节就是蒸汽压的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气实现的。

如图1所示燃烧炉蒸汽压力控制与燃料比值控制系统2.炉膛负压控制系统锅炉炉膛负压力过小时,炉膛内的热烟、热气会外溢,造成热量损失、影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

保证炉膛负压的措施是引风量和送风量的平衡。

如果负压波动不大,调节引风量即可实现负压控制;当蒸汽压力波动较大时,燃料用量和送风量波动也会较大,此时,经常采用的控制方案如图2所示。

炉膛负压控制系统3、控制方案:某锅炉燃烧系统要求对系统进行蒸汽压力控制。

本项目采用燃烧炉蒸汽压力控制和姗料空气比值控制系统,并辅以炉膛负压控制的方案,控制系统框图如图所示。

二、燃烧过程控制任务燃烧过程自动调节系统的选择虽然与燃料的种类和供给系统、燃烧方式以及锅炉与负荷的联接方式都有关系,但是燃烧过程自动调节的任务都是一样的。

归纳起来,燃烧过程调节系统有三大任务。

第一个任务是维持汽压恒定。

汽压的变化表示锅炉蒸汽量和负荷的耗汽量不相适应,必须相应地改变燃料量,以改变锅炉的蒸汽量。

第二个任务是保证燃烧过程的经济性。

当燃料量改变时,必须相应地调节送风量,使它与燃料量相配合,保证燃烧过程有较高的经济性。

第三个任务是调节引风量与送风量相配合,以保证炉膛压力不变。

锅炉燃烧系统的控制系统设计毕业论文

锅炉燃烧系统的控制系统设计摘要:锅炉是热电厂重要且基本的设备,其最主要的输出变量之一就是主蒸汽压力。

主蒸汽压力的自动调节的任务是维持过热器出口气温在允许范围内,以确保机组运行的安全性和气温在允许范围内,以确保机组运行的安全性和[1]经济性。

锅炉所产生的高压蒸汽既可作为驱动透平的动力源,又可以作为精馏、干燥、反可以作为精馏、干燥、反应、加热等过程的热源。

随着工业生产的规模不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。

在控制算法上、综合运用了单回路控制、串级控制、比值控制等控制方法实现了燃料量控制调节蒸汽压力、送风量控制调节烟气含氧量、引风量控制炉膛负压,并有效克服了彼此的扰动,使整个系统稳定运行。

运行。

关键词:锅炉;蒸汽压力;单回路控制;关键词:锅炉;蒸汽压力;单回路控制;ControlsystemdesignoftheboilercombustionsystemAbstract:Theboilerisimportantandbasicequipmentofthethermalpowerplan t,oneofthemainoutputvariableisthemainsteampressure.Thetaskoftheauto maticadjustmentofthemainsteampressureistomaintainthesuperheateroutle ttemperaturewithintheallowablerange,toensurethesafetyandeconomyofth eunitoperation.Theboilersproducehighpressuresteamcanbeusedasasource ofpower-driventurbine,butalsoasadistillation,drying,reaction,heatingandprocesshe atsource.Withindustrialproductionexpanding,asafilterforpowerandheat,b utalsotowardthehigh-capacity,high-parameter,high-efficiencydirection.Inthecontrolalgorithm,theintegrateduseofsingle-loopcontrol,cascadecontrol,ratiocontrol,thecontrolmethodoffuelcontroltoadjustthevaporpressure,airvolumecontroltoadjustthefluegasoxygenconten t,thewindcontrolthefurnacenegativepressure,andeffectivelyovercomeeac hotherdisturbancessothatthewholestabilityofthesystem.Keywords:Boiler;Vaporpressure;Single-loopcontrol引言引言随着城市的快速发展,我们对用电的需求也越来越大,如何利用好有限的能源来保证供电是一个重要的话题,在能源的利用过程中如何更加提高能源的利用率是一个可研究性的话题,本文基于上述话题对电厂的燃烧锅炉控制进行了研究。

《热风炉燃烧自动控制系统设计》范文

《热风炉燃烧自动控制系统设计》篇一一、引言热风炉是工业生产中常用的设备之一,其燃烧控制系统的设计直接关系到能源的利用效率、环境保护以及生产安全。

随着自动化技术的不断发展,热风炉燃烧自动控制系统已成为现代工业发展的必要技术。

本文将探讨热风炉燃烧自动控制系统的设计原则、关键技术和实现方案,以期望在确保高效、安全、环保的燃烧过程中,提升工业生产效率。

二、系统设计原则1. 高效性:系统应能实现精确控制,使热风炉在最佳状态下运行,以获得最高的热效率。

2. 安全性:系统应具备故障诊断和保护功能,确保设备在异常情况下能够及时停机,防止事故发生。

3. 环保性:系统应减少污染物排放,符合国家环保标准。

4. 自动化:系统应具备高度的自动化程度,减少人工干预,提高生产效率。

三、关键技术1. 燃烧控制技术:采用先进的燃烧控制算法,实现精确的空气燃料比控制,保证燃烧的稳定性和效率。

2. 传感器技术:采用高精度的温度、压力、流量等传感器,实时监测热风炉的工作状态。

3. 数据通信技术:系统应具备强大的数据通信能力,实现与上位机的数据交互,方便远程监控和操作。

4. 故障诊断与保护技术:系统应具备智能故障诊断功能,当设备出现异常时,能够及时报警并采取保护措施。

四、系统实现方案1. 硬件设计:包括PLC控制器、传感器、执行器等设备的选型和配置。

PLC控制器作为核心部件,应具备强大的数据处理能力和通信能力。

传感器应选择高精度、高稳定性的产品,确保数据的准确性。

执行器应具备快速响应和精确控制的特点。

2. 软件设计:包括控制算法、人机界面等的设计。

控制算法应采用先进的控制理论,实现精确的燃烧控制。

人机界面应具备友好的操作界面和丰富的功能,方便操作人员进行监控和操作。

3. 系统集成:将硬件和软件进行集成,实现系统的整体功能。

在系统调试过程中,应对各项功能进行测试,确保系统的稳定性和可靠性。

五、系统应用与效果热风炉燃烧自动控制系统在实际应用中,可以实现对燃烧过程的精确控制,提高热效率,降低能耗。

垃圾焚烧炉自动燃烧控制系统设计与实现田贵明

垃圾焚烧炉自动燃烧控制系统设计与实现田贵明摘要:垃圾焚烧炉由于垃圾成分复杂及热值不稳定,导致其燃烧控制滞后时间长,焚烧炉燃烧系统多处需要手动控制运行。

本文提出适合垃圾焚烧炉运行工况的自动燃烧控制(ACC)系统,该控制系统包括蒸发量控制模块、垃圾料层控制模块、焚烧炉炉内温度控制模块、炉渣热灼率控制模块、氧量控制模块,通过给料速度、炉排速度、燃烧用风量及垃圾层厚度计算等实现了垃圾焚烧炉的自动燃烧控制。

将该ACC系统应用于某垃圾焚烧发电厂,实际运行结果表明,ACC系统能够实现垃圾焚烧炉稳定燃烧,环保参数无波动,生产指标符合要求。

关键词:垃圾焚烧炉;自动燃烧控制;设计引言近几年来,城市规模和居住人口不断扩大、增多,相应的也产生了更多的城市生活垃圾。

对于城市发展而言,如何处理城市生活垃圾是一个需要予以着重关注的问题。

有关城市生活垃圾处理的方法多以填埋、焚烧及堆肥为主。

其中垃圾焚烧的处理效果十分显著,借助垃圾焚烧发电,还能体现出绿色、环保、高效的优点。

1炉排炉垃圾焚烧发电厂燃烧自动控制系统的基本概况炉排炉垃圾焚烧的认识:炉排炉垃圾焚烧是一种垃圾焚烧处理的技术,炉排型焚烧形式多样化、使用范围广泛,占世界垃圾焚烧发电、供热市场的80%以上。

最显著的优势是技术成熟,运行稳定、安全、可靠,有害气体排放量少,适应性高,有利于大规模集中处理垃圾,在焚烧之前大部分垃圾不需要进行预处理,可以直接进行焚烧,操作便捷。

但是,炉排炉垃圾焚烧也存在产生含水率高的污泥、大件生活垃圾不能直接焚烧等弊端。

燃烧自动控制系统的原理:燃烧自动控制系统是针对传统燃烧方式中人工点火操作过程中,生产条件差,劳动强度大,安全性低,人身伤亡事故发生频繁的现况;以及缺乏事故检测预警、实时监测燃烧状况、判断处理异常现象能力的现状,研究和设计出的一套全自动化的燃烧控制系统,可以有效提高焚烧和发电的可靠性和安全性、实现产品质量和经济效益。

燃烧自动控制系统的主要目的是保证垃圾的稳定燃烧,对垃圾燃烧的给料、进风、翻动频率等变量实施自动化的控制及操作;蒸汽流量是反映燃烧自动控制系统运转状况的重要参数。

连续退火炉燃烧控制优化设计

真 ,仿真和实际应用结果验证 了控制策略的有效性。

关键词 :退火炉 ;燃烧控制 ;双交叉 ;空燃比自寻优 中图分类号 :T 2 3 P 7 文献标识码 :A 文章编号 :1 0 —0 ( 0 1 6 上) l 3 0 9 1 4 21 ) ( -o4 - 2 0 3

D i 1 . 9 9 ji n 1 0 -0 . 0 1 6 上 ) 4 o : 3 6 / . s . 0 9 1 4 2 1 . ( . 3 0 s 3

燃 烧 状况

乎 失 控 的 问 题 ,经 常 出现 不 完 全 燃 烧 而 产 生 黑 烟

或 空 气 过 剩 而 形 成 的 巨 大 热 损 失 和 环 境 污 染 , 因

此 需 要 研 究 高 水 平 的 燃 烧 控 制 技 术 ,改 善 系统 的

响 应 特 性 ,维 持 空 燃 比 最 优 ,提 高 控 制 器 的控 制

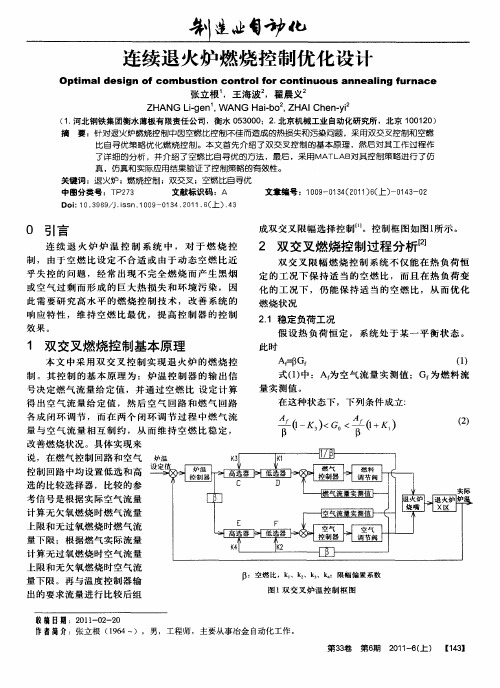

量 下限 ;根 据燃 气 实际流 量 计 算无 过氧 燃烧 时 空气 流量 上 限和 无欠 氧燃 烧 时空气 流 量下 限 。再 与温 度控 制器 输

1 空燃比, - k 3 l 3 : k 、q 、 、k :限幅偏置系数

图 1双 交 叉 炉 温 控 制 框 图

控制器 1 l调节阀

ZHANG i e . ANG i O . L . n’ W g Ha . ZHAI e . i b Ch n y

(. 1 河北钢铁集 团衡水薄板有 限责 任公 司 ,衡水 0 3 0 ;2 北 京机械 工业 自动化研究所 ,北京 1 O 2 ) 500 . O l 0

摘 要 :针对退火炉燃烧控制中因空燃 比控 制不 佳而造成的热损失和污染问题 ,采用双交叉控 制和 空燃 比 自寻 优策略优 化燃烧 控制 。本 文首先 介绍 了双 交叉控制 的基本原 理 ,然 后对其工 作过程作 了详细 的分 析 ,并介 绍 了空燃比 自寻 优的方法 ,最后 ,采用 MAT A L B对其控制策 略进行了仿

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一绪论...................................................................................................................................... 二燃烧控制系统的设计2.1燃烧过程控制任务2.2燃烧过程调节量2.3燃烧过程控制特点三燃料控制系统 ........................................................................................................................3.1燃料调节系统......................................................................................................................3.2燃料调节——测量系统......................................................................................................3.3给煤机指令.......................................................................................................................... 四600MW火电机组DCS系统设计4.1 电源部分4.2 通信部分4.3 系统接地4.4 软件部分五结论................................................................................................................................... 参考文献...................................................................................................................................一绪论目前,我国的电厂大多数是火力发电厂,煤是发电的主要燃料,锅炉燃烧是发电的重要环节之一。

我们要以最经济的方式来利用有限的能源,这就要求我们寻找燃烧的最优方案。

本文在对国内外锅炉控制现状、发展趋势分析的基础上,研究了燃煤锅炉燃烧系统的自动控制问题。

分析了燃烧控制系统的热工控制结构特点,为更大范围符合锅炉燃烧的要求,提高燃烧自动的控制系统的利用率,是在按照传统燃烧自动控制结构设计的基础上优化实现的。

二燃烧控制系统的设计2.1燃烧过程控制任务1.满足机组负荷要求,维持主蒸汽压力稳定当机组运行方式为汽机跟随控制方式时,燃烧控制系统负担着机组出力,即调节功率;当机组运行方式为锅炉跟随控制方式时,燃烧控制系统维持主蒸汽压力稳定;当机组运行方式为协调控制方式时,燃烧控制系统既要负担着机组出力,又要维持主蒸汽压力稳定。

因此,可见燃烧过程控制任务与机组运行方式密切相关。

2.保证燃烧过程经济性保证燃烧过程经济性是提高锅炉效率的一个重要方面,目前经济性是靠进入炉膛燃料量与通风量之间最佳比值来保证,有足够风使燃料得以充分燃烧,同时尽可能减少排烟造成的热损失。

一般采用烟气过剩空气系数(烟气含氧量)来校正燃料量与风量之间的比值进而来保证燃烧过程的经济性。

3.保证燃烧过程稳定性燃烧稳定性影响着锅炉运行的安全隆和经济性,影响燃烧过程的因素很多,其中炉膛压力是重要因素之一。

炉膛压力反映着燃烧过程送风与引风之间的工质平衡关系,送风量大于引风时,炉膛压力增加,会造成炉膛往外喷灰或喷火;送风量小于引风量,增加引风电耗,增加炉膛漏风,炉温下降,影响炉内燃烧工况;此外,炉膛压力波动还影响燃料的燃烧稳定性,对锅炉安全运行有影响。

为了保证燃烧过程稳定性,需要对炉膛压力进行控制,维持锅炉炉膛压力稳定。

2.2燃烧过程调节量根据燃烧控制任务,主要调节以下三个物理量。

1.燃料量调节通过调节燃料量使入炉燃料的完全燃烧所产生的量能与锅炉外部负荷需要的量能相适应。

被调量调节量燃料量M送风量V引风量Vs pt汽压或功率a过剩空气系数ps炉膛压力2.送风量调节燃料量改变时,送风量也应改变,以保证燃料的完全燃烧和排烟损失最小。

调节送风量的目的是保证锅炉燃烧过程的经济性。

由于过剩空气系数还不能直接测量,因此用测量烟气含氧量这一间接指标来判断燃烧经济性,或者直接平衡风与燃料比值来保证燃烧经济性。

3.引风量调节调节引风量的目的是使引风量与送风量相适应,以保持炉膛压力在要求的范围内,一般通过调节引风量使炉膛维持在微负压状态,以保证燃烧过程稳定性。

2.3燃烧过程控制特点燃烧过程三项控制任务,对应着三个调节量(燃料量、送风量、引风量)以维持三个被调量(机组负荷或主蒸汽压力pt、过剩空气系数a或最佳烟气含氧量、炉膛压力ps),其中主蒸汽压力pt是锅炉燃料热量与汽轮机需要能量是否平衡的指标;过剩空气系数a是燃料量M和送风量V是否保持适当比例的指标;炉膛压力ps是送风量Vi和引风量Vs是否平衡的指标。

燃烧过程三个被调量的调节存在着明显的相互影响。

这主要是由于对象内部(各调节量与各被调量之间)存在相互作用,即其中每个被调量都同时受到几个调节量的影响,而每个调节量的改变又能同时影响几个被调量。

图3-1表示了燃烧被控对象调节量对被调节量原影响。

所以燃烧过程是一个多输入多输出、且变量间具有相互耦合的被控对象。

图3-1燃烧对象虽然燃烧过程对象三个调节量对三个被调节量都有严重的影响,但台、如果在锅炉运行过程中,严格保持燃料量M、送风量V和引风量Vs这三个调节量比例变化,能保持主蒸汽压力pt、过剩空气系数a和炉膛压力ps基本不变。

也就是说,当锅炉负荷要求变化时,燃烧过程控制系统应使M、V、Vs这三个调节量同时按比例地快速改变,以适应外界负荷的需要,并使pt、a、ps基本不变;当锅炉负荷要求不变时,燃烧过程控制系统应能保持相应的调节量稳定不变。

因此,燃烧过程控制系统的设计和分析,显然要比前面所讨论过的汽包水位、锅炉给水、汽温等这类单变量对象要复杂得多。

本文采用直吹式制粉系统,燃烧控制系统主要包括6个子系统,即燃料控制系统、磨煤机一次风量控制系统、磨煤机出口温度控制系统、一次风压力控制系统、二次风量控制系统和炉膛压力控制系统。

三 燃料控制系统燃料控制系统的任务是保证进入锅炉的燃料量随时与外界负荷要求相适应,控制系统大都设计成串级调节系统。

其接受的是锅炉指令,反馈信号是热量信号,控制的是给煤机转速,以给煤机转速代表煤量信号。

3.1燃料调节系统32∑ΔK ∫∑≯≮Δ∫TRACK52631<PTFTFTΔH/L-ΔK ∫≯≮TRACKT≯≮I IAT↕I IA ΔK ∫TRACKA0%A100%5D DTTZTƒ(x)4552D DAOUT∑∑∑∑∑1112131415163H/L2H/LH/LΔ总风量锅炉负荷指令总燃料量大于(小于)指令热量信号(INC )(DEC )暖炉油母管压力暖炉油流量暖炉回油流量(INC )(DEC )(INC )(DEC )(DEC )暖炉油流量调节阀给煤机指令最大(最小)AINAINAIN32323232MCS-FD01-01MCS-FD04-01MCS-FD01-01MCS-FD01-02MCS-FD04-02MCS-FD04-03MCS-FD02-04MCS-FD02-05MCS-FD02-04MCS-FD02-04MCS-FD02-05MCS-FD02-05给煤机转速指令MCS-LD02-04MCS-LD02-01MCS-LD02-04MCS-LD02-04图3-2燃料调节系统(1)暖炉油的调节燃料调节系统如图3-2所示,暖炉油流量与暖炉回油流量通过减法器输出燃油总油量,输出的燃油总油量一路与热量信号作代数和。

另一路与给定油量作比较经过PID 调节,再通过高低限幅,输出控制信号作用于暖炉油流量调节阀,控制燃油总油量的大小。

其中高低限幅是由暖炉油母管压力与给定值经过PID 调节得出的值。

当暖炉油母管压力与给定值偏差过高时,跟踪器选择经燃油总油量PID 调节后的信号作为燃油的压力。

这样保证燃油有足够的压力使油雾化,达到充分燃烧。

暖炉油流量调节阀也可以通过手动进行调节。

当暖炉油流量调节阀为手动时,由模拟信号发生器产生调节量。

(2)燃煤量指令的形成锅炉负荷与总风量在小值选择器中进行比较,选择小者作为燃料量指令的定值信号。

通过小值选择器选择定值信号的作用是为了保证锅炉在燃烧过程中,风量始终大于燃煤量,保证燃煤在炉膛中能完全燃烧,提高燃烧的经济性。

在稳定时,锅炉负荷指令与风量信号及燃煤量近似相等,达到适当的燃料/风量静态配比。

(3)给煤指令的形成小值选择器的输出作为PID 燃料控制器的给定值,热量信号作为燃料控制器的反馈信号,同时小值选择器的输出还作为前馈信号送至加法器,以加快燃料量的响应速度。

六台给煤机转速相加得出实际总煤量,其与经过控制器调节后的理论总煤量比较,再经过积分调节得出给煤机转速指令。

当限制煤量增加或减少作用时,切换开关选通右边的信号。

3.2燃料调节——测量系统STSTSTSTSTSTT TT T T T ∑464748484950A A A A A A∑∑689117106A 给煤机B 给煤机C 给煤机D 给煤机E 给煤机F 给煤机总燃料中包括A给煤机总燃料中包括B给煤机总燃料中包括C给煤机总燃料中包括D给煤机总燃料中包括E给煤机总燃料中包括F给煤机AINAINAINAINAINAIN404142434445MCS-LD02-01MCS-LD02-02MCS-LD02-02MCS-LD02-03MCS-LD02-03MCS-LD02-04353536363737383839394040MCS-FD05-01MCS-FD05-01MCS-FD05-01MCS-FD05-01MCS-FD05-01MCS-FD02-04MCS-FD02-04MCS-FD02-04MCS-FD02-05MCS-FD02-05MCS-FD02-05MCS-LD02-01MCS-LD02-02MCS-LD02-02MCS-LD02-03MCS-LD02-03MCS-LD02-04MCS-FD02-04给煤率给煤率MCS-FD08-01总煤量给煤率给煤率给煤率给煤率MCS-FD02-04MCS-FD02-04MCS-FD02-04MCS-FD02-04MCS-FD02-04图3-3 燃料调节——测量如图3-3所示,进入锅炉燃烧的总煤量由所有运行磨煤机的给煤量相加。