化工流速及管径计算

化工原理u的公式

化工原理u的公式化工原理这门学科中,“U”这个字母在众多公式里可是扮演着重要角色呢!咱先来说说传热中的传热系数“U”。

传热系数 U 可表示为1 / (1 / α₁+ δ / λ + 1 / α₂) 。

这里面的α₁、α₂分别代表两侧流体与壁面的对流传热系数,λ是壁面材料的热导率,δ是壁厚。

就好比冬天咱们在家,屋里的热气要透过墙壁往外散,这时候墙壁的材质、厚度,还有屋里屋外空气与墙壁的热交换情况,就决定了整个传热的效率。

还记得有一次,我去一个工厂参观。

当时是冬天,厂房里有一台大型的热交换器,负责给生产线上的物料加热。

技术人员就给我讲解,说他们为了提高传热效率,优化了换热器的结构,就是通过调整这里面的各种参数,来让传热系数 U 变大,从而在相同的条件下,能够传递更多的热量,提高生产效率。

在流体流动中,也有涉及“U”的公式。

比如说平均流速 U,它等于体积流量 Q 除以横截面积 A 。

想象一下,一条管道里的液体就像一群急匆匆赶路的人,流量 Q 就是这群人的总数,横截面积 A 就是道路的宽窄,平均流速 U 就是他们整体前进的快慢。

我之前在学校实验室做实验的时候,就碰到过这么个事儿。

我们要测量一种液体在不同管径管道中的流速。

一开始,因为计算错误,把管径的数据弄错了,结果算出来的平均流速 U 偏差特别大。

后来经过反复检查,才发现是管径的数据出了问题,重新计算后,终于得到了正确的结果。

这也让我深刻体会到,在化工原理中,每一个数据都得准确无误,不然得出的结论可就差之千里啦!再说说传质里的“U”。

在吸收过程中,有个传质系数“U”,它和溶质在两相中的扩散系数、两相的接触面积等等都有关系。

有一回,我参加一个化工研讨会,有位专家就分享了他们在改进吸收塔设计时,如何通过优化传质系数“U”,来提高吸收效率,降低污染物排放的经验。

这让我真切地感受到,化工原理中的这些公式,可不是纸上谈兵,而是实实在在能为生产和环保做出贡献的。

总之,化工原理中的“U”公式虽然看起来复杂,但只要我们结合实际,多观察、多思考、多实践,就能更好地理解和运用它们,为解决实际问题提供有力的工具。

化工原理例题分析

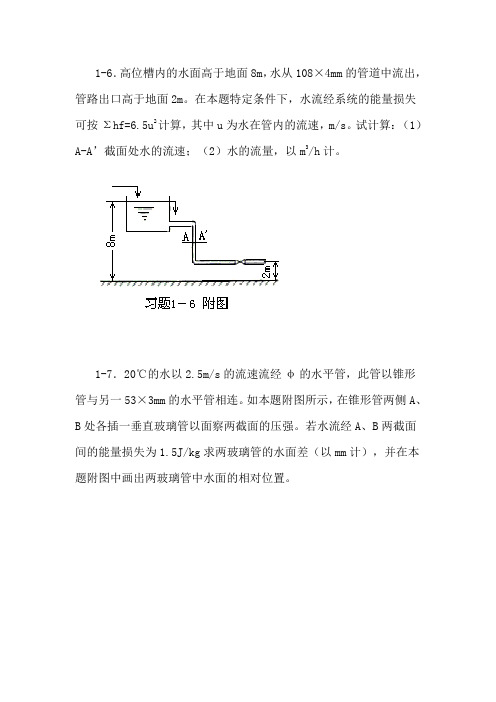

1-6.高位槽内的水面高于地面8m,水从108×4mm的管道中流出,管路出口高于地面2m。

在本题特定条件下,水流经系统的能量损失可按Σhf=6.5u2计算,其中u为水在管内的流速,m/s。

试计算:(1)A-A’截面处水的流速;(2)水的流量,以m3/h计。

1-7.20℃的水以2.5m/s的流速流经φ的水平管,此管以锥形管与另一53×3mm的水平管相连。

如本题附图所示,在锥形管两侧A、B处各插一垂直玻璃管以面察两截面的压强。

若水流经A、B两截面间的能量损失为1.5J/kg求两玻璃管的水面差(以mm计),并在本题附图中画出两玻璃管中水面的相对位置。

1-8.用离心泵把20℃的水从贮槽送至水洗塔顶部,槽内水位维持恒定。

各部分相对位置如本题附图所示。

管路的直径均为φ76×2.5mm在操作条件下,泵入口处真空表的读数为24.66×103Pa;水流经吸入管与排出管(不包括喷头)的能量损失可分别按Σhf,1=2u2与Σhf,2=10u2计算,由于管径不变,故式中u为吸入或排出管的流速m/s。

排水管与喷头连接处的压强为98.07×103Pa(表压)。

试求泵的有效功率。

1 如图所示,槽内水位维持不变。

槽底部与内径为100mm钢管相连,管路上装有一个闸阀,阀前离管路入口端15m处安有一个指示液为汞的U形压差计,测压点与管路出口端之间距离为20m。

(1) 当闸阀关闭时测得R=600mm,h=1500mm;当闸阀部分开启时,测得R=400mm,h=1400mm,管路摩擦系数取0.02,入口处局部阻力系数取0.5,问每小时从管中流出水量为多少m3。

(2)当阀全开时(取闸阀全开Le/d=15,λ=0.018),测压点B处的静压强为若干N/m2(表压)。

(13分)2混合式冷凝器的真空度为78.48kPa,所需冷却水量为5×104 kg/h,冷水进冷凝器的入口比水池的吸水液面高15 m,用φ114×7 mm的管道输水,管长80 m,管路配有2个球形阀和5个90o弯头,已知阀门的阻力系数ζ= 3,90o弯头阻力系数ζ= 1.26,摩擦系数λ= 0.02。

化工原理总结

(5)流体在非圆形直管内的流动阻力 当流体在非圆型管内湍流流动时,计算阻力时d用当 量直径de代替。

当量直径:4倍的流通截面积除以流体润湿周边长度

de——当量直径,m; rH——水力半径,m。

de

4A

4rH

对于矩形管长为a,宽为b

(4)轴功率 离心泵的轴功率是指泵轴所需的功率。当泵直接由电 动机带动时,它即是电机传给泵轴的功率,以N表 示,其单位为W或KW。泵的有效功率可写成

Ne QHg

由于有容积损失、水力损失与机 械损失,所以泵的轴功率N要大 于液体实际得到的有效功率,即

N Ne

泵在运转时可能发生超负荷,所配电动机的功率应比 泵的轴功率大。在机电产品样本中所列出的泵的轴功 率,除非特殊说明以外,均系指输送清水时的数值。

0

T0 p Tp 0

上式中的ρ0为标准状态下气体的密度,T0、p0分别为标准 状态下气体的绝对温度和绝对压强。

混合气体的密度:

m

pM m RT

M m M A yA M B yB M n yn

(2)流体的粘度

液体的粘度随温度升高而减小,气体的粘度则随温度升 高而增大。

压强变化时,液体的粘度基本不变;气体的粘度随压强 增加而增加的很少,在一般工程计算中可忽略不计。

Re≤2000时,流动类型为层流; Re≥4000时,流动类型为湍流; 2000<Re<4000,过渡区,流动类型不稳定。

层流特点:质点始终沿着与管轴平行的方向作直线运 动,质点之间互不混合。圆管中的流体就如一层一层 的同心圆筒在平行地流动。(滞流) 湍流特点:流体质点除了沿着管道向前流动外,各质 点还作剧烈的径向脉动。(紊流)

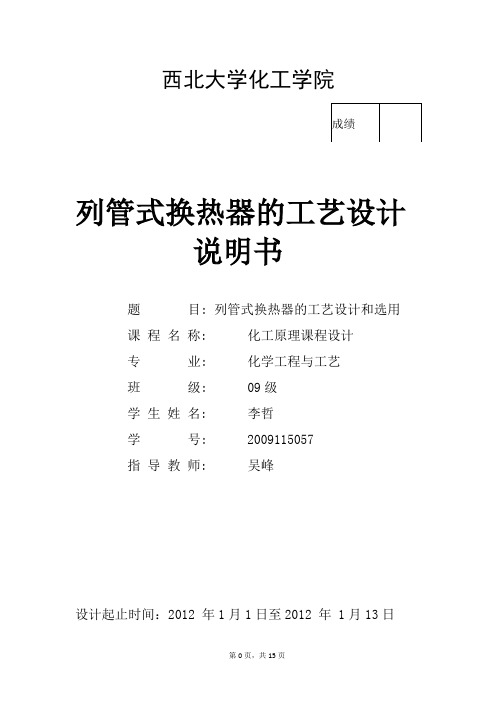

化工原理课程设计管壳式换热器的设计

西北大学化工学院列管式换热器的工艺设计说明书题目: 列管式换热器的工艺设计和选用课程名称: 化工原理课程设计专业: 化学工程与工艺班级: 09级学生姓名: 李哲学号: 2009115057指导教师: 吴峰设计起止时间:2012 年1月1日至2012 年 1月13日设计题目:列管式换热器的工艺设计和选用一、设计条件炼油厂用循环水将煤油油从230℃冷却到120℃。

柴油流量位28700kg/h;循环水初温为22℃,经换热后升温到46℃。

换热器的热损失可忽略。

管、壳程阻力压降不大于100kPa。

试设计能完成上述任务的列管式换换热器。

二、设计说明书的内容1、设计题目及原始数据;2、目录;3、设计方案的确定;4、工艺计算及主体设备设计;5、辅助设备的计算及选型;(主要设备尺寸、衡算结果等);6、设计结果概要或设计结果汇总表;7、参考资料、参考文献;目录一.设计任务及设计条件 (3)二.设计方案 (3)1.换热器类型选择 (3)2.流程选择 (3)3.流向选择 (3)三.确定物性数据 (3)四.估算传热面积 (3)五.工艺结构尺寸计算 (3)1.管径及管内流速选择 (3)2.传热管数和传热管程数 (4)3.平均传热温差校正及壳程数 (5)4.传热管排列和分程方法 (5)5.壳体内径 (5)6.折流板 (5)7.其他主要附件 (6)8.接管 (6)9.壁厚的确定、封头 (7)六.换热器核算 (7)(一).热流量核算 (7)1.壳程表面传热系数核算 (8)2.管程表面传热系数核算 (8)3.污垢热阻 (9)4.传热面裕度 (9)(二)传热管壁温及壳体壁温计算 (9)(三)阻力计算 (10)1.管程流体阻力计算 (10)2.壳程流体阻力计算 (10)七.换热器主要计算结果汇表 (11)八.主要符号说明 (11)九.换热器主要结构尺寸图和管子布置图 (12)十.参考文献 (15)一.设计任务及设计条件:用循环冷却水将流量为28700Kg/h 的煤油从230℃降至120℃,冷却水为清净河水,进口温度22℃,选定冷却水出口温度46℃,设计一台列管换热器完成冷却任务。

化工原理1

流体流动8 .高位槽内的水面高于地面8m,水从φ108×4mm的管道中流出,管路出口高于地面2m。

在本题特定条件下,水流经系统的能量损失可按∑hf = 6.5 u2计算,其中u为水在管道的流速。

试计算:⑴ A—A'截面处水的流速;⑵水的流量,以m3/h计。

分析:此题涉及的是流体动力学,有关流体动力学主要是能量恒算问题,一般运用的是柏努力方程式。

运用柏努力方程式解题的关键是找准截面和基准面,对于本题来说,合适的截面是高位槽1—1,和出管口 2—2,,如图所示,选取地面为基准面。

解:设水在水管中的流速为u ,在如图所示的1—1,,2—2,处列柏努力方程Z1g + 0 + P1/ρ= Z2g+ u2/2 + P2/ρ + ∑hf(Z1 - Z2)g = u2/2 + 6.5u2代入数据(8-2)×9.81 = 7u2 , u = 2.9m/s换算成体积流量V S = uA= 2.9 ×π/4 × 0.12× 3600= 82 m3/h10.用离心泵把20℃的水从贮槽送至水洗塔顶部,槽内水位维持恒定,各部分相对位置如本题附图所示。

管路的直径均为Ф76×2.5mm,在操作条件下,泵入口处真空表的读数为24.66×10³Pa,水流经吸入管与排处管(不包括喷头)的能量损失可分别按∑hf,1=2u²,∑h f,2=10u2计算,由于管径不变,故式中u为吸入或排出管的流速m/s。

排水管与喷头连接处的压强为98.07×10³Pa(表压)。

试求泵的有效功率。

分析:此题考察的是运用柏努力方程求算管路系统所要求的有效功率把整个系统分成两部分来处理,从槽面到真空表段的吸入管和从真空表到排出口段的排出管,在两段分别列柏努力方程。

解:总能量损失∑hf=∑hf+,1∑hf,2u1=u2=u=2u2+10u²=12u²在截面与真空表处取截面作方程: z0g+u02/2+P0/ρ=z1g+u2/2+P1/ρ+∑hf,1 ( P0-P1)/ρ= z1g+u2/2 +∑hf,1 ∴u=2m/s∴ w s=uAρ=7.9kg/s在真空表与排水管-喷头连接处取截面 z1g+u2/2+P1/ρ+W e=z2g+u2/2+P2/ρ+∑hf,2 ∴W e= z2g+u2/2+P2/ρ+∑hf,2—( z1g+u2/2+P1/ρ)=12.5×9.81+(98.07+24.66)/998.2×10³+10×2²=285.97J/kgN e= W e w s=285.97×7.9=2.26kw22.如本题附图所示,,贮水槽水位维持不变。

压缩空气流量及管径计算

压缩空气流量及管径计算压缩空气流量及管径计算是在工程设计或实际应用中常见的计算问题。

在许多行业中,如制造业、采矿、化工等,压缩空气是一种重要的能源形式,用于动力传输、工艺操作和设备控制等方面。

因此,准确计算压缩空气流量及管径对于工程设计和设备选型至关重要。

Q=P*V/(T*1000)其中,Q代表流量,单位是标准立方米每分钟(Nm³/min);P代表压力,单位是千帕(kPa);V代表体积,单位是立方米(m³);T代表温度,单位是摄氏度(℃)。

公式中的1000是对应的单位转换因子。

在计算压缩空气流量时,需要考虑到实际的工作条件和要求。

例如,如果工程或设备需要特定的压力和流量范围,那么可以使用以上公式计算出对应条件下的流量。

同时,还需要考虑到空气压缩机的性能参数,如排气压力、工作效率等,以确保选型的准确性。

对于管径的计算,可以使用以下方法:1. 根据流量和压力损失计算:根据流量和压力损失的关系,结合管道的长度和管材的摩擦系数,可以使用Darcy-Weisbach或其他经验公式来计算管径。

这种方法需要考虑流体的性质、管道的材质和其他一些参数,计算比较复杂,但较为准确。

2.根据流速和雷诺数计算:根据流体在管道中的流速、雷诺数和管道材料等参数,可以使用流体力学原理来计算合适的管径。

这种方法需要较多的流体力学知识和计算,适用于复杂的管道系统。

在使用以上方法计算管径时,需要考虑以下因素:1.流量要求:根据工程或设备的实际需要,确定所需的流量范围。

这通常是根据生产工艺或设备性能要求等来确定的。

2.压力损失:根据管道长度、管道材质和流体的性质来计算压力损失,确保流体能够在管道中正常运输。

3.流体性质和条件:根据流体的性质,如密度、粘度等,以及流体和环境的温度和压力等条件,来选择合适的管径。

总之,压缩空气流量及管径计算是工程设计和设备选型中常见的问题,需要根据实际条件和要求来进行准确的计算。

通过使用适当的公式和方法,结合相关参数和条件,可以确保工程和设备的正常运行和使用。

第二节流体流动的基本方程式

第二节 流体流动的基本方程式化工厂中流体大多是沿密闭的管道流动,液体从低位流到高位或从低压流到高压,需要输送设备对液体提供能量;从高位槽向设备输送一定量的料液时,高位槽所需的安装高度等问题,都是在流体输送过程中经常遇到的。

要解决这些问题,必须找出流体在管内的流动规律。

反映流体流动规律的有连续性方程式与柏努利方程式。

1-2-1 流量与流速一、流量单位时间内流过管道任一截面的流体量称为流量。

若流体量用体积来计量,称为体积流量,以V s 表示,其单位为m 3/s ;若流体量用质量来计量,则称为质量流量,以w s 表示,其单位为kg/s 。

体积流量与质量流量的关系为:w s =V s ·ρ (1-16) 式中 ρ——流体的密度,kg/m 3。

二、流速单位时间内流体在流动方向上所流经的距离称为流速。

以u 表示,其单位为m/s 。

实验表明,流体流经管道任一截面上各点的流速沿管径而变化,即在管截面中心处为最大,越靠近管壁流速将越小,在管壁处的流速为零。

流体在管截面上的速度分布规律较为复杂,在工程计算中为简便起见,流体的流速通常指整个管截面上的平均流速,其表达式为: A V u s = (1-17)式中 A ——与流动方向相垂直的管道截面积,m 2。

流量与流速的关系为:w s =V s ρ=uA ρ (1-18) 由于气体的体积流量随温度和压强而变化,因而气体的流速亦随之而变。

因此采用质量流速就较为方便。

质量流速,单位时间内流体流过管路截面积的质量,以G 表示,其表达式为:ρρu A V A w G s s === (1-19)式中 G ——质量流速,亦称质量通量;kg/(m 2·s )。

必须指出,任何一个平均值都不能全面代表一个物理量的分布。

式1-17所表示的平均流速在流量方面与实际的速度分布是等效的,但在其它方面则并不等效。

一般管道的截面均为圆形,若以d 表示管道内径,则 24d V u s π= 于是 uV d sπ4=(1-20) 流体输送管路的直径可根据流量及流速进行计算。

管径选择与管道压力降计算(完整版)

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d=18.81W0.5 u-0.5ρ-0.5 (1.0.3—1)或 d=18.81V0.5 u-0.5 (1.0.3—2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;V——管内介质的体积流量,m3/h;ρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

预定介质流速的推荐值见表2.0.1。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:d=18.16W0.38ρ-0.207µ0.033⊿Pf100–0.207 (1.0.4—1)或 d=18.16V00.38ρ0.173µ0.033⊿Pf100–0.207 (1.0.4—2)式中µ——介质的动力粘度,Pa·s;⊿Pf100——100m计算管长的压力降控制值,kPa。

推荐的⊿Pf100值见表2.0.2。

1.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值2.0.1管道内各种介质常用流速范围见表2.0.1。

表中管道的材质除注明外,一律为钢。

该表中流速为推荐值。

2.0.2管道压力降控制值见表2.0.2-1和表2.0.2-2,该表中压力降值为推荐值。

管径选择与管道压力降计算(一)1~60

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1)或d=18.81V00.5 u-0.5(1.0.3—2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;V0——管内介质的体积流量,m3/h;ρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

预定介质流速的推荐值见表2.0.1。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:d=18.16W0.38ρ-0.207 µ0.033⊿P f100–0.207(1.0.4—1)或d=18.16V00.38ρ0.173 µ0.033⊿P f100–0.207(1.0.4—2)式中µ——介质的动力粘度,Pa·s;⊿P f100——100m计算管长的压力降控制值,kPa。

推荐的⊿P f100值见表2.0.2。

1.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值2.0.1管道内各种介质常用流速范围见表2.0.1。

表中管道的材质除注明外,一律为钢。

该表中流速为推荐值。

2.0.2管道压力降控制值见表2.0.2-1和表2.0.2-2,该表中压力降值为推荐值。

化工原理之一 流体流动

第一章: 流体流动流体流动是化工厂中最基本的现象。

在化工厂内,不论是待加工的原料或是已制成的产品,常以液态或气态存在。

各种工艺生产过程中,往往需要将液体或气体输送至设备内进行物理处理或化学反应,这就涉及到选用什么型式、多大功率的输送机械,如何确定管道直径及如何控制物料的流量、压强、温度等参数以保证操作或反应能正常进行,这些问题都与流体流动密切相关。

流体是液体和气体的统称。

流体具有流动性,其形状随容器的形状而变化。

液体有一定的液面,气体则否。

液体几乎不具压缩性,受热时体积膨胀的不显著,所以一般将液体视为不可压缩的流体。

与此相反,气体的压缩民很强,受热时体积膨胀很大,所以气体是可压缩的流体。

如果在操作过程中,气体的温度和压强改变很小,气体也可近似地按不可压缩流体来处理。

流体是由大量的不断作不规则运动的分子组成,各个分子之以及分子内部的原子之间均保留着一定的空隙,所以流体内部是不连续而存在空隙的,要从单个分子运动出发来研究整个流体平衡或运动的规律,是很困难而不现实。

所以在流体力学中,不研究个别分子的运动,只研究由大量分子组成的分子集团,设想整个流体由无数个分子集团组成,每个分子集团称为“质点”。

质点的大小与它所处的空间在、相比是微不足道的,但比分子自由程要大得多。

这样可以设想在流体的内部各个质点相互紧挨着,它们之间没有任何空隙而成为连续体。

用这种处理方法就可以不研究分子间的相互作用以及复杂的分子运动,主要研究流体的宏观运动规律,而把流体模化为连续介质,但不是所有情况都是如此的,高真空度下的气体就不能视为连续介质了。

液体和气体统称为流体。

流体的特征是具有流动性,即其抗剪和抗张的能力很小;无固定形状,随容器的状而变化;在外力作用下其内部发生相对运动。

化工生产的原料及产品大多数是流体。

在化工生产中,有以下几个主要方面经常要应用流体流动的基本原理及其流动规律:(1) 管内适宜流速、管径及输送设备的选定;(2) 压强、流速和流量的测量;(3) 传热、传质等过程中适宜的流动条件的确定及设备的强化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

介质 管路种类及条件 Dg>200 饱和蒸汽 Dg=200-100 Dg<100 低压蒸汽 中压蒸汽 高压蒸汽 P<1MPa P=1-4MPa P=4-12MPa Dg>200 过热蒸汽 Dg=200-100 Dg<100 二次蒸汽 利用时 不利用时 排气管:从受压容器排出 流速 30-40 25-35 15-30 15-20 20-40 40-60 40-60 30-50 20-40 15-30 60 80 煤气 介质 氧气 管路种类及条件 P=2-3MPa(G) 管路长50-100米: P≤200毫米汞柱 P≤2000毫米汞柱 P≤6000毫米汞柱 0.75-3 8~12 3~12 流速 3.0-4.0 介质 锅炉给水 蒸汽冷凝水 冷凝水 过热水 油及相似液体 粘度50厘泊,Dg25 Dg50 Dg100 粘度100厘泊,Dg25 油及粘度 大的液体 Dg50 Dg100 自流 管路种类及条件 P>0.8MPa(G) 流速 >3.0 0.5~1.5 0.2~0.5 2 0.5~2 0.5~0.9 0.7~1.0 1.0~1.6 0.3~0.6 0.5~0.7 0.7~1.0 气体 介质 管路种类及条件 压缩机吸入管 压缩机排出管 P<1MPa P=1~10MPa P>10MPa 往复式真空泵吸入管 往复式真空泵排出管 油封式真空泵吸入管 往复泵吸入管 往复泵排出管 8~10 10~20 8~12 13~16 25~30 10~13 0.5~1.5 1~2 流速 10~20

氢氮混合气 P=20-30MPa(A) P=真空 氨气 P<0.3MPa(G) P=<0.6MPa(G) P=≤2MPa(G) P=0.1-0.3MPa(G) P≤1MPa(G) P≤8MPa(G)

排气管:从无压容器排出 15-30 80-100 真空 P≤0.3MPa(G) P=0.3-0.6MPa(G) 5~10 8~12 10~20 10~15 8~12 8~6

压缩气体

P=0.6-1MPa(G) P=1-2MPa(G) P=2-3MPa(G) P=3-30MPa(G) P=0-0.05MPa(G)

水及粘度 P≤20-30MPa(G) 2~3.5 相似液体 0.5~3 热网循环水、冷却水 0.5~1 5.0~10 7~8 4~6 自来水 压力回水 无压回水

0.5~2 泥状混合物 0.5~1.2 气体

离心泵吸入管(常温) 1.5~2 水及 Dg200 1.2~1.6 粘度 离心泵吸入管(70~110℃) 0.5~1.5 粘度100厘泊,Dg26 0.1~0.2 相似 离心泵排出管 1.5~3 液体 Dg50 0.16~0.25 高压离心泵排出管 3~3.5 Dg100 Dg200 P=真空 P≤0.6MPa(G) P≤2MPa(G) 0.25~0.35 0.35~0.55 0.05~0.3 0.3~0.8 0.8~1.5 0.4~0.8 浓度:15% 25% 65% 2.5~3 3~4 2.5~3 10~15 氨气 齿轮泵吸入管 齿轮泵排出管 ≤1 1~2 <8

1~1.5

气体

鼓风机排出管

15~20

半水煤气 P=0.1-0.15MPa(G) 10~15 天然气 烟道气 氮气 变换气 烟道内 管路内 P=5-10MPa(A) P=0.1-2MPa(A) 30 3~6 3~4 2~5 10~15 5~15 15~25 8~15 10~20 3~8 0.5~2 0.5~3 2~3 排除废水 液氨

乏气 高压 P=0.6-1MPa(G)

管径计算公式: 1 Q d=18.8( U ) 2 d--管内径,mm Q--介质容积流量,m3/h u--介质平均流量,m/s

主管P=0.3MPa(G) 1.5~3.5

鼓风机吸入管

P=1-2MPa(G)

自来水

支管P=0.3MPa(G)