自动脱螺纹的笔尖多型腔注塑模具设计

齿轮齿条脱螺纹模具结构设计 设计案例

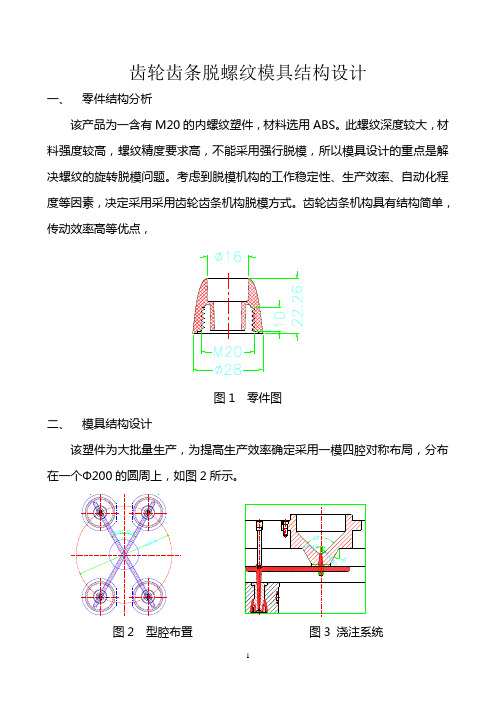

齿轮齿条脱螺纹模具结构设计一、零件结构分析该产品为一含有M20的内螺纹塑件,材料选用ABS。

此螺纹深度较大,材料强度较高,螺纹精度要求高,不能采用强行脱模,所以模具设计的重点是解决螺纹的旋转脱模问题。

考虑到脱模机构的工作稳定性、生产效率、自动化程度等因素,决定采用采用齿轮齿条机构脱模方式。

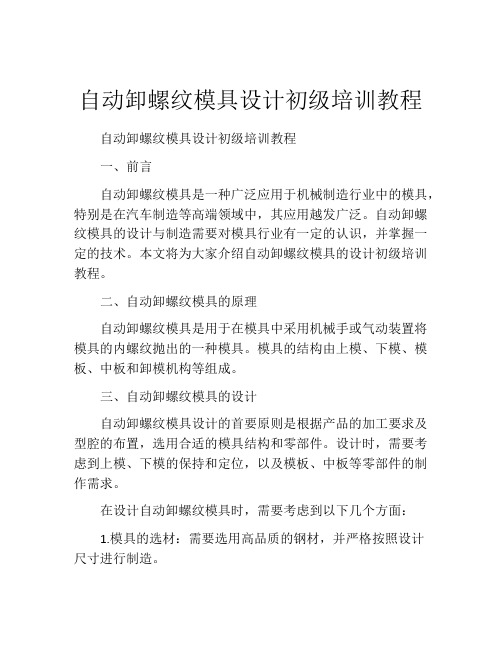

齿轮齿条机构具有结构简单,传动效率高等优点,图1 零件图二、模具结构设计该塑件为大批量生产,为提高生产效率确定采用一模四腔对称布局,分布在一个Φ200的圆周上,如图2所示。

图2 型腔布置图3 浇注系统1、浇注系统设计浇注系统设计要考虑到所成型塑料的性能及成型产品的形状ABS熔体黏度低,流动性好;适用于一般进浇方式,如直接进浇,侧进浇,点进浇等。

但因零件高度尺寸较高且壁厚不完全均匀,成型时为保证塑料熔体充满型腔,所以我们选择自上而下的点浇口,同时选择平衡式进浇如图3所示。

2、成型零件结构设计成型零件在注射过程中,直接与塑料熔体接触,需承受温度、压力及塑料熔体的冲击和摩擦,长期工作之后,容易发生磨损,变形和断裂,因此设计时应根据制品结构特点,使用要求,生产批量等合理设计。

所以成型零件位置选择型腔和分流道衬套在定模,螺纹型芯在动模。

这样方便螺纹型芯的传动机构安装与传动,如图5所示。

3、齿轮齿条脱模机构设计齿轮齿条脱模机构为该模具结构的设计主要要点。

图4 齿轮齿条脱模机构齿轮齿条的参数设计要考虑模具结构允许安装的大齿轮的外形尺寸及中心距等问题。

根据本模具型腔数目和位置的分布,选择大齿轮模数m =2,z=70。

通过对齿轮的校核计算,大齿轮的分度圆直径D2=mz=140 m m可以满足模具设计中心距的要求。

根据螺纹长度设计齿轮机构的传动比i≈2.33,即螺纹型芯件上的四个齿轮m =2,z=30。

与大齿轮同轴的小齿轮模数为2,齿数为22,则根据螺纹长度和螺距选择齿条m =2,长度为880,即z=440。

结合需脱模的螺纹长度经校合计算,上述参数设计满足脱模要求。

塑料螺钉外螺纹自动脱模机构设计

模具工业2022年第48卷第3期塑料螺钉外螺纹自动脱模机构设计张维合1,冯国树2,宋东阳2,杜海2,王靖2,魏海涛2,温煌英1(1.广东科技学院,广东东莞523000;2.广东华睿智连电子科技有限公司,广东东莞523777)摘要:针对塑料螺钉的结构特点和精度要求,设计了1副注射模,模具采用外螺纹自动脱模机构,提高了螺钉尺寸精度,自动脱螺纹机构采用电动机驱动,三级齿轮减速传动,通过采用惰轮中间传动,提高了螺纹型芯脱模的平稳性,降低了传动的噪音。

经生产验证,模具结构合理,成型塑件尺寸精度达到了设计要求的MT3级。

关键词:塑料螺钉;外螺纹;注射模;自动脱模;侧向抽芯机构中图分类号:TG76;TQ321.2文献标识码:B文章编号:1001-2168(2022)03-0047-05 DOI:10.16787/ki.1001-2168.dmi.2022.03.009Design of automatic demoulding mechanism for externalthread of plastic screwZHANG Wei-he1,FENG Guo-shu2,SONG Dong-yang2,DU Hai2,WANG Jing2,WEI Hai-tao2,WEN Huang-ying1(1.Guangdong University of Science&Technology,Dongguan,Guangdong523000,China;2.Guangdong HUARISE Electronic Technology Co.,Ltd.,Dongguan,Guangdong523777,China) Abstract:According to the structural characteristics and accuracy requirements of automotive plastic screws,an injection mould was designed.It adopted the external thread automatic de⁃moulding mechanism,which improved the dimensional accuracy of the forming screw.The auto⁃matic thread demoulding mechanism was driven by motor and three-stage gear reducer.By using the intermediate gear,the smoothness of demoulding the thread core was greatly improved,and the transmission noise was reduced.The dimensional accuracy of the moulded plastic parts reached MT3,which proved that the mould structure was advanced and reasonable.Key words:plastic screw;external thread;injection mould;automatic demoulding;side core pull⁃ing mechanism0引言目前,国内外生产汽车塑料螺钉时一般对外螺纹脱模采用侧向抽芯机构,由2个哈夫块成型,缺点是在成型塑件上留下2条分型线,既影响外观,又影响尺寸精度,且无法实现自动化生产[1]。

自动卸螺纹模具设计初级培训教程

自动卸螺纹模具设计初级培训教程自动卸螺纹模具设计初级培训教程一、前言自动卸螺纹模具是一种广泛应用于机械制造行业中的模具,特别是在汽车制造等高端领域中,其应用越发广泛。

自动卸螺纹模具的设计与制造需要对模具行业有一定的认识,并掌握一定的技术。

本文将为大家介绍自动卸螺纹模具的设计初级培训教程。

二、自动卸螺纹模具的原理自动卸螺纹模具是用于在模具中采用机械手或气动装置将模具的内螺纹抛出的一种模具。

模具的结构由上模、下模、模板、中板和卸模机构等组成。

三、自动卸螺纹模具的设计自动卸螺纹模具设计的首要原则是根据产品的加工要求及型腔的布置,选用合适的模具结构和零部件。

设计时,需要考虑到上模、下模的保持和定位,以及模板、中板等零部件的制作需求。

在设计自动卸螺纹模具时,需要考虑到以下几个方面:1.模具的选材:需要选用高品质的钢材,并严格按照设计尺寸进行制造。

2.模具的结构:模具结构需要合理,要满足上模、下模的保持和定位,以及模板、中板等零部件的制作需求。

3.模具的加工精度:模具加工精度包括尺寸精度和形位精度两个方面。

为了保证模具在使用时的加工精度和使用寿命,必须要保证模具的加工精度。

4.卸模机构的设计:自动卸螺纹模具的卸模机构需要设计合理,并且具有可靠的卸模性能。

五、自动卸螺纹模具的制造自动卸螺纹模具的制造工艺流程包括钢材选材、模具结构设计、机加工、热处理、组装、试模和调试等几个方面。

1. 钢材选材:自动卸螺纹模具需要选用高品质的钢材,并严格按照设计尺寸进行制造。

2. 模具结构设计:模具结构需要合理,要满足上模、下模的保持和定位,以及模板、中板等零部件的制作需求。

3. 机加工:钢材在切割、铣削、磨削等工艺下加工成模具的零部件。

4. 热处理:利用热处理技术使模具的质量和性能得到提高。

5. 组装:将机加工好的零部件进行组装。

6. 试模和调试:试用组装好的模具进行模具调试和试模工作。

六、自动卸螺纹模具的使用与维护自动卸螺纹模具在使用中需要注意维修保养,才能使其长期高效地工作。

灯头接线盒罩自动脱螺纹注射模设计

生产 效 率高 , 可成 型 螺纹精 度 要求 高 的塑件 。 ]

1 产 品 结 构 及 工 艺 分 析

图 1是 灯 头 的 接 线 盒 壳 罩 。 其 外 径 为

是采 用 电动 机或 液 压 马 达 作 为 动 力 带 动 传 动 机

构使 螺纹 型 芯旋 转而 自动脱模 ; 二是 直接 利用 模 具开 模过 程 作为 动力 , 动传 动 机构 使螺 纹 型芯 带

现 代 甥 料 加 工 应 用

20 10 年 第 2 2卷 第 2期

M (D ER N ) PL A S I S PR O CES NG N D PPLI T C SI A A CA T 1 N S 0

灯 头 接 线 盒 罩 自动 脱 螺 纹 注 射 模 设 计

邓 万 国

( 东 省技 师 学 院 ,广 东 惠 州 ,5 6 0 ) 广 1 1 0

摘 要 :根 据 灯 头 接 线 盒 罩 的结 构 特 点 , 射模 采 用 大 导 程 螺 杆 和 螺 母 机 构 实 现 塑 件 成 型 后 的 自动 旋 转 脱 螺 纹 的 脱 模 过 注 程 。该 自动 脱 螺 纹 过 程 安 全 可 靠 平 稳 , 产 效 率 高 , 合 于 螺 纹 精 度 要 求 高 的 塑件 的成 型 。 生 适

m a i e oul i e ha s tc d m d ng m c nim

在 成 型带 有 内螺 纹 塑 件 时 , 纹 成 型后 的 螺

旋转 而 自动 脱模 。对 于后 者 也 有 2种方 式 : 种 1 是传 统 上常 用 的在 开模 时 通 过 齿 条 带 动齿 轮 进

脱模 是模 具 设计 的关 键 , 传统 的模 具 设计 方 法有

滴灌带接头螺帽自动旋转脱反螺纹注射模设计

法 ;但 是 对 于 螺 纹 较 深 、树 脂 强 度 高 、螺 纹精 度 要 求 高 的 塑件 ,必 须 采 用 旋 转脱 出 的方 法 。在 旋 转 脱 螺 纹 结 构 中 ,又分 为 手 动脱 出和 自动 脱 出两 种 ,其 中手 动 脱 螺纹 生 产 效 率 低 ,但

所 以对 产 品 尺 寸 及 螺 纹 精 度 要 求 较 高 ,强 行 脱 螺纹 模 具 结 构 无 法 达 到 产 品使 用 要 求 ,必 须 采用 自动 旋 转 脱 螺

纹 模 具结 构 。

模部 分 。然 后 电机 开始 转 动 ,通 过 链 轮 、链 条 带 动 螺纹 型芯 转 动 ,与 此 同 时 , Ⅱ一 Ⅱ分 型面 依 靠 弹 簧 弹 力 、并

需 要 注 意 的 是 , 1一 I面 分 型 时 1 I

分 可靠 。 因螺 纹 型 芯经 常 处于 旋 转 状 态 ,无 法 直 接 冷 却 ,所 以模 具 设 计 时 在 螺 纹 型 芯 中心 部 分 增 加 冷 却 型 芯 ,

通 过铜 管 将 冷 却 水 引入 型芯 ,形成 环

链 轮 的 转 速 应 在 6 r mi 。链 轮 的传 0/ n 动 比为 :i ln = 2z,如 设 定 传 动 =n/ 2 z/ 1

模 具结 构简 单 ,适 应小 批 量 生 产 ; 自

模 具设 计 为 1模 8腔 ,采 用 热 流道 针 阀 式 点浇 口进 料 ,用 减 速 电机 通 过 链 条 传 动 完成 自动 脱 螺 纹 ,模 具 结 构 如

图 2所 示 。

动 脱 螺纹 效 率 高 ,质 量 稳 定 ,适 应 大 批 量 生产 。在 自动旋 转 脱 反 螺 纹 模 具

高效自动脱螺纹及凝料注射模具设计

20 年 1 月 08 1

塑料工业

C I A LA [ S I U r H N P S C D Sr RY ・ 3 3 ・

高效 A动脱螺纹及凝料注射模具设计

周细 枝 ,钱应 平 ,刘秋 菊

( 湖北工业 大学机械 工程 学院 ,湖北 武汉 4 06 ) 308 摘要 :以带 内螺纹 的护手霜瓶盖为例 ,通过分析制 品的结 构和注塑成型工艺 ,采用齿轮齿条机构 ,设 计 了高效 自 动脱 螺纹 和浇注系统凝料的注射模具 。重点在 于精确计算并 校核了齿轮齿条机构 ,实现了开模行程最小 化 ,成 型过程 ’

高效 化 ,可为类似塑件 的注射模具设计提供有价值 的参 考。

关键 词 :瓶盖 ;内螺纹 ;塑料模设计 中图分类号 :T 306 2 Q 2 .6 文献标识码 :A 文章编 号 :10 57 (08 l 0 3 2 05— 70 20 )l 一0 3 —0

D s no jc o ud t tmai a d E e t eR mo igo ei f net nMo l hAuo t n f ci e v f g I i c v n

A s at Tkn adc a o l cpwt t a sr r da a xm l,tes ut di e— b t c: aigahn r m b t a i i e l c w t e s nea p h t c r a jc r e t e hn r e h a n e r u n n e tnm li r es f e r ut e nlzd h jc o ol i uo a cadh he et erm v g i o n po s o o c w r aa e .T ei etnm udwt at t n i f c v e oi o dg c t p d e h y n i h m i g i n

油缸式自动脱螺纹碳粉瓶盖注塑模具设计

S in e a d ce c n Te h oo y, Z u a ,Gu n d n c n lg h hi a g o g, 5 9 9 ) 1 0 O

Ab t a t Th t u t r f t e c r o o e o t a s a a y e . I r e o a sr c : e s r c u e o h a b n p wd r b t l c p i n l z d e n o d r t —

密 封性 能 , 其次 才是 成 型难 易 和经 济性 。经性 能

综 合分 析 , 选择 高密 度聚 乙烯 作为 塑件 材料 。瓶 盖 设计 壁厚 1 4 . 2 mm, 表 面要求 光 滑 , 模 斜 外 脱 度 取 1 。为 减 少 应 力 集 中 , 时 使 塑件 外 形 美 。 同

关键词 : 瓶盖 注塑 自动 脱 螺 纹 油缸 齿 轮 齿 条

Dein o n t n M odW i tmai h ed De lig fr s fIjci l t Auo t T ra modn o g e o h c

Ca bo Po r n ’wde t l p y O i Cy i d r r Bo te Ca b l ln e

Ke r s o t a ;i et n;a tmai he d d mo lig i c l d r e ra d rc y wod :b tl c p n ci e j o uo t t ra e udn ;ol yi e ;g n ak c n a

内螺纹 塑料 制 品 的模 内旋 转 脱 模 属 自动 脱 模, 效率 高精 度 高 , 合 大批 量 生 产 。一般 用 齿 适 轮齿 条脱 螺 纹结 构 和大螺 距 的螺旋 杆 、 轮脱 螺 齿 纹结 构 。但 这些 结构 均存 在 开模 力小 、 抽拔 距 离 短 和运 动不 够 平 稳 等 问题 。本 研 究 以碳 粉 瓶 盖

自动脱螺纹孔注射模设计与制造

自动脱螺纹孔注射模设计与制造邹继强【摘要】分析了美容化妆用品乳液瓶盖的结构特点,介绍了其1模12腔注射模自动脱螺孔典型结构的设计和制造方法要点.【期刊名称】《模具制造》【年(卷),期】2010(010)003【总页数】3页(P56-58)【关键词】乳液瓶盖;自动脱模结构;注射模;设计与制造【作者】邹继强【作者单位】昆山登云科技职业学院模具教研室,江苏昆山,215300【正文语种】中文【中图分类】TQ320.661 制品分析化妆品容器乳液瓶的瓶盖如图1所示,常用材料有两种:①高压聚乙烯(即低密度聚乙烯),它比低压聚乙烯更富有柔韧性和弹性,所以更适于成型具有强脱模结构的制品。

同时,高压聚乙烯的透光率也更优于低压聚乙烯,更易于成型外观要求相对较高的制品。

另外,聚乙烯流动性好,易于成型,不吸水,价格相对较低;②PP(聚丙烯)。

聚丙烯同样富有柔韧性和弹性,同样适于成型具有强脱模结构的制品。

其透光率更优于聚乙烯。

其成本价也优于聚乙烯,且同样具有不吸水,流动性好,易于成型等诸多优点。

制品的螺纹孔为梯形螺纹,联结强度相对较好。

其大端外圆表面为直纹滚花纹结构,此滚花直纹结构的作用有两个:①增加拧螺纹时的摩擦阻力,防止在拧螺纹时打滑,尤其是夏天,手易于出汗而打滑;②如图2模具结构所示,螺纹型芯轴25,在开模初始阶段,将制品从定模型腔外镶套32和定模型腔内镶套33中逐步抽离的同时,在已经开始转动的大、小齿轮24、23的带动之下,与小齿轮23作同步、同方向转动。

此时的制品,犹如套在螺纹型芯轴套上的螺母,必须防止其与之一同转动。

否则,螺纹型芯轴25不能与其产生相对运动,也就不可能从制品螺孔中退出、脱模。

图1 产品图因此,凡是具有内螺孔的塑件,为了便于螺孔成型之后的顺利脱模,其外圆表面都必须设计合理的止转结构。

而直纹结构则是几种止转结构中最常用、也是比较简单而又实用的一种。

在制品梯形螺孔的上端,与之紧紧相连的是一个略带锥度的、必须进行强脱模的、圆形台阶结构的内孔,其上端有一个圆形通孔与之相连。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动脱螺纹的笔尖多型腔注塑模具设计彭力明;姚幼培;夏天【摘要】An injection mold was designed in the cavity layout and internal thread demolding modes for a pen tip part.The mold action consists of the thread sleeve rotation,rotation block and linear translation along the axis of part,which realized a whole internal thread in the pen tippart.Moreover,the four-columns and multi-rows layout and gear transmission were selected for this multi-cavities injection mold when designing,thus making this mold more compact.On the basis of this design idea,an injection mold with 24 cavities for the pen tip part was designed and manufactured.The practical production indicated that theassembly line has a high automation by using this mold and also exhibited a high efficiency in mass production.%采用“内螺纹型芯旋转+塑件止转+塑件轴向移动”作为笔尖注塑模的动作组合,实现成型笔尖塑件完整内螺纹的要求.采用“四列多行”式矩形多型腔布局方式,并配合多级齿轮传动,提高了同一模具幅面下的型腔数量,使模具结构更加紧凑.在此基础上设计了一副24腔的笔尖注塑模具结构.生产实践表明,自动化生产可靠,笔尖螺纹品质好,适合批量生产.【期刊名称】《中国塑料》【年(卷),期】2017(031)003【总页数】4页(P100-103)【关键词】注塑模具;笔尖;内螺纹脱模;多型腔布局【作者】彭力明;姚幼培;夏天【作者单位】宁波职业技术学院机电学院,浙江宁波315800;贝发集团股份有限公司模具部,浙江宁波315801;宁波职业技术学院机电学院,浙江宁波315800【正文语种】中文【中图分类】TQ320.66+2含内螺纹结构的塑料件在注塑模具中采用何种方式进行脱模,与螺纹的结构和品质、模具自动化生产要求等多方面密切相关,是模具结构设计的重点和难点。

王成[1]以带内螺纹的塑料瓶盖为例,设计了一种直接利用开模动作驱动齿轮转动实现内螺纹脱模的结构,模具采用1模8腔的圆形布局。

池寅生等[2]以水杯盖为实例,探讨了具有内螺纹和侧孔的杯盖类产品注塑模具设计方法、要点和工作过程,模具在动模侧采用液压缸通过齿条驱动齿轮旋转方式实现内螺纹的自动旋脱,模具为1模4腔的矩形布局。

张维合[3]根据连接管零件的结构特点,采用“马达+链条+链轮”的方式,实现内螺纹的自动脱模,模具也是1模4腔的矩形布局。

沈忠良等[4]针对体积细小的笔帽塑件,设计了1模4腔直线分布、锥齿轮驱动齿轮轮系转动的自动完整脱螺纹塑料注塑模具。

谭小红等[5]则通过把笔尖内螺纹优化设计成三段轴向开槽结构,采用内缩式螺纹型芯和二次顶出相结合,实现了内螺纹的自动脱模,型腔数量达到了1模16腔。

这些典型的内螺纹脱模模具方案,对笔尖多型腔模具的设计具有很好的借鉴意义,但并不满足笔尖模大批量生产的实际需要。

本文从脱螺纹动作方案和型腔布局方案分析入手,确定了“四列多行式”矩形布局+“齿轮传动式”旋转螺纹型芯的笔尖塑件最优模具设计方案。

在此基础上,设计了一副24腔的笔尖模具结构。

中性笔笔尖塑件的外观造型简单,内部有定位筋和内螺纹(M7×0.75),螺纹高度为4.5 mm(图1)。

产品成型精度要求较高,外观面不能有缩瘪、毛刺、飞边等缺陷,内螺纹要求旋入顺滑,不能滑扣。

产品最大外径为φ8.25 mm,最大高度为16.3 mm,质量约为0.22 g。

材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),成型收缩率为0.005。

大批量生产,要求模具出数尽量多,且满足自动化生产的需要。

2.1 脱螺纹动作方案内螺纹如何脱模是笔尖模具方案的重点考虑内容。

笔尖内螺纹的牙型、长度等因素不允许采用螺纹强脱方式。

而笔尖内部狭小的空间和成型完整螺纹的要求,也导致很难采用内缩式螺纹型芯进行内螺纹脱模。

采用内螺纹型芯旋转脱模,需要塑件和内螺纹型芯相互运动配合,即“内螺纹型芯旋转+塑件止转+塑件轴向移动”或者“内螺纹型芯旋转+内螺纹型芯轴向移动+塑件止转”。

2种运动配合方式都需要塑件能在内螺纹型芯旋转时能止转。

从笔尖塑件的结构分析,可以利用笔尖内部的定位筋实现塑件的止转功能。

因此采用螺纹型芯进行旋转脱模是笔尖塑件内螺纹脱模的最佳方案。

运动配合方式如图2所示。

固定型芯固定在模板上不动,笔尖塑件通过内部的定位筋结构与固定型芯形成止转。

螺纹型芯空套在固定型芯上,通过外力负责脱螺纹转动动作。

在脱螺纹转动的同时,推件板负责提供轴向运动,把塑件刮出型芯。

2.2 型腔布局方案推件板沿开模方向的运动动力,通过在推件板下面对称设置几个弹簧,就可以较好地解决。

但如何驱动多型腔的内螺纹型芯同向转动,则是设计的难点。

一般来说,型腔数量较多时,均采用齿轮轮系方式。

适合多型腔的齿轮脱螺纹传动布局方式(即模具型腔布局方式),如图3所示,常用的有3种。

图3(a)为产品型腔布置在中心齿轮圆周上,传动链简单。

随着腔数的增加,模具幅面在x和y方向会同时加大。

且腔数越多,模具中心的空间浪费越大。

图3(c)为产品型腔布置在模具y方向,腔数越多,模具y轴方向越长。

实际设计中,一旦超过8腔,传动链就比较复杂,因此腔数不能太多。

图3(b)为“四列多行”式矩形布局,传动链虽然也比较复杂,但“四列多行”式矩形布局更有利于齿轮传动链的空间对称布置。

一般来说,安装在同一台注塑机上的模具,其幅面的扩大都是沿着y方向进行,而x方向的尺度则不能超过注塑机哥林柱的间距。

随着“四列多行”式矩形布局“行数”的增加,模具幅面仅在y方向发生变化,但腔数却成4倍的快速增加。

因此特别适合笔尖一类的小产品螺旋脱模。

需要注意的是,随着布局“行数”的增加,传动链也会引起模具高度的迅速增加。

根据经验,笔尖多腔模的常用腔数为32和24两种,图4分别为32腔和24腔笔尖型腔布局的传动链布置形式。

3.1 模具结构及动作模具结构如图5所示。

液压马达带动主轴旋转,固联主轴齿轮29啮合双联下齿轮,带动同轴的双联上齿轮转动,然后与螺纹型芯齿轮23、34啮合,产生脱螺纹需要的型芯转动。

齿轮20的传动路线,则需要在齿轮23后面增加惰齿轮21,利用它把运动传动到齿轮20。

在水口勾针14和树脂开闭器2作用下,模具首先在脱料板38和A板39之间分型,浇口拉断。

在止动螺栓15和脱料弹顶5的作用下,面板37与脱料板38之间接着分型,料柄脱出。

继续开模,在拉杆16作用下,A板39与B板40分型。

分型结束后,液压马达驱动螺纹型芯转动,在推件弹顶1和止动螺丝17作用下,产品脱模。

3.2 冷却及浇注系统上模在分流道上设置有几字形冷却回路,下模型芯的冷却采用喷管式冷却。

针对1模24腔的设计要求,如果采用多型腔的浇注系统平衡设计,会使得流道很长。

由于笔尖产品很小,形状也不复杂,模塑精度要求中等,采用图6所示的非平衡浇注系统,更加合理。

分流道形状为U形。

采用两点式进胶,更有利于型腔料流平衡,防止小型芯受冲击偏心。

3.3 注意事项为了确保模具设计工作的可靠性,从设计的角度来说,还需要注意以下几个问题:(1)理论上齿轮啮合的中心距为m(Z1+Z2)/2,但由于模具企业常常采用线切割加工需要的齿轮,因此齿轮齿形的精度以及齿轮分度圆与中心孔的同轴度,都极大依赖于线切割机床的精度和操作人员的水平。

因此设计时,齿轮中心距一般都扩大0.1~0.2 mm,防止齿轮转动卡死;(2)由于齿轮21和23的每一个齿在每一转中要承受两次啮合,更恶劣的工况更容易引起断齿、疲劳等破坏,因此需要注意齿轮的选材、热处理等;(3)务必在上模设置脱料弹顶5,该脱料弹顶需预压顶在分流道位置。

此装置确保分流道凝料能从脱料板上分离脱落。

(1)实际生产验证了24腔笔尖注塑模具旋转脱螺纹方案和“四列多行”式矩形布局方案,能可靠地获得高品质的笔尖内部全螺纹;(2)笔尖多腔模具结构,在确保实际传动链不过长的情况下,腔数可高达32腔,大大提高了模具自动化生产效率;为类似产品的注塑模具设计提供了很好的参考。

【相关文献】[1]王成.螺纹旋转脱模内螺纹塑件注塑模设计[J].工程塑料应用,2013,41(2):52-54.Wang Cheng.Injection Mold Design with Thread Rotating Demoulding Mechanism of Plastic Part with Internal Thread[J].Engineering Plastics Application,2013,41(2):52-54.[2]池寅生,陈建锋,孙庆东,等.自动脱螺纹的水杯盖三板注塑模具设计[J].塑料科技,2015,43(5):77-80.Chi Yinsheng,Chen Jianfeng,Sun Qingdong,et al.A Three-plate Injection Mold Design for the Lid of Cup with the Thread Automatically DemoldingMechanism[J].Plastics Science and Technology,2015,43(5):77-80.[3]张维合.连接管自动脱螺纹注塑模具设计[J].中国塑料,2015,29(9):96-99.Zhang Weihe.Design of Injection Molds with Automatic Tread Demoulding Systems for Connecting Pipes[J].China Plastics,2015,29(9):96-99.[4]沈忠良,肖国华,徐生,等.自动脱螺纹笔帽模具结构设计[J].江苏科技信息,2016,(5):60-61.Shen Zhongliang,Xiao Guohua,Xu Sheng,et al.Structure Design of Automatic Thread Demoulding Pen Cap Mould[J].Jiangsu Science&Technology Information,2016,(5):60-61.[5]谭小红,王雷刚,盘周光.笔尖注塑模螺纹脱模机构的优化设计[J].工程塑料应用,2008,36(1):59-61.Tan Xiaohong,Wang Leigang,Pan Zhouguang.Optimization Design of Automatic Threads Demoulding Mechanism of Injection Mould for Pen Tip[J].Engineering Plastics Application,2008,36(1):59-61.。