薄膜混合集成电路的制造工艺

柔性电路中的薄膜混合集成电路设计与制造

柔性电路中的薄膜混合集成电路设计与制造随着电子技术的发展和应用领域的不断拓展,传统硬质电路板逐渐无法满足一些特殊应用的需求,因此柔性电路逐渐成为这些领域的关键技术之一。

而在柔性电路中,薄膜混合集成电路设计与制造则是其中重要的一环。

薄膜混合集成电路是指将不同功能的电子器件集成在柔性的薄膜基底上,形成功能完备、紧凑而又具有灵活性的电路。

这种电路的设计与制造需要兼顾材料的柔韧性和电子器件的功能性,具有较高的技术难度。

首先,薄膜混合集成电路的设计是整个制造过程的核心。

在设计过程中,需要考虑到电路的功能、布局、电路元件的尺寸和位置等因素。

同时,由于薄膜基底的柔韧性,需要借助CAD软件进行电路的设计和模拟,确保电路的可靠性和性能满足要求。

设计人员还需要充分了解不同材料的特性和适用性,确保在薄膜混合集成电路中选用合适的材料和电子器件。

其次,制造薄膜混合集成电路需要重点考虑材料的选择和工艺的控制。

在选择材料时,首先需要选取具有良好柔韧性和导电性能的薄膜基底材料,如聚酰亚胺、聚酯等。

接下来,需要选择合适的陶瓷、金属等材料作为电子器件的载体。

同时,还需要注意不同材料的热膨胀系数的匹配,避免在温度变化时产生薄膜与器件之间的应力集中。

制造过程中的工艺控制也是关键因素之一。

在薄膜混合集成电路的制造中,采用的工艺通常包括薄膜的沉积、光刻、电镀、切割等。

这些工艺应严格控制,确保薄膜的质量和器件的可靠性。

此外,还需要采用适当的方法进行电子器件间的连接,如采用导电胶水、微焊等方式来实现。

最后,薄膜混合集成电路的质量控制和性能测试是制造过程中不可或缺的环节。

在制造过程中,需要进行质量检测,如薄膜的厚度、平整度、导电性能等的测试。

同时,还需要进行性能测试,如电阻、电容、电感等的测量,确保薄膜混合集成电路的性能指标符合设计要求。

总的来说,柔性电路中的薄膜混合集成电路设计与制造是一项综合性的工作,需要设计人员充分了解电路设计和材料特性,制造人员具备丰富的工艺经验和精密的操作技术。

集成电路中的薄膜技术与工艺

集成电路中的薄膜技术与工艺1引言薄膜技术是集成电路(IC)制造中的一种关键技术。

它是指将层状材料以较薄的方法涂敷于芯片表面,形成各种不同的电路元器件与线路。

薄膜技术的应用范围十分广泛,包括电容器、电阻器、电感器、场效应晶体管等等。

同时,薄膜技术也是IC制造中非常重要的工艺之一,为芯片的高度集成提供了技术保障。

本文将就薄膜技术及其工艺进行详细介绍。

2薄膜技术薄膜技术是以各种材料为基础,采用化学气相沉积(CVD)、物理气相沉积(PVD)和溶液沉积等方法将膜状材料涂敷于芯片表面的制造技术。

薄膜技术的制造精度高、制造的电路器件稳定性好,被广泛应用于各种电路元器件的制造中。

薄膜材料的种类众多,常用的薄膜材料有SiO2、SiNx、Ti、Al、Mo等。

这些材料经过各种化学或物理方法,形成较薄的均匀层状结构,提供制造各种高精度电路元器件的基础。

薄膜技术的应用范围广泛。

比如,在电容器制造中,利用薄膜技术在芯片表面涂上金属电极,然后将电介质材料(SiO2、SiNx等)涂敷在金属电极上,形成一定厚度的电介质层,最终形成高精度的电容器;在电阻器制造中,利用薄膜技术将SiO2沉积在金属线路上,然后控制SiO2的厚度,调节电阻器的阻值等等。

3薄膜制造方法薄膜技术的制造方法包括化学气相沉积(CVD)、物理气相沉积(PVD)和溶液沉积等方法。

CVD是将制造层状材料所需的原料气体通过化学反应,在芯片表面进行反应,产生需要的薄膜材料的过程。

CVD方法具有高制造精度和高稳定性的特点。

具体操作上,将适量的气体原料(比如SiCl4)引入反应室,然后加热至高温,待原料在高温下分解并反应,使沉积到芯片表面,形成所需的薄膜材料。

PVD是用强流电子束、离子束或溅射法将薄膜材料通过物理方式沉积到芯片表面的方法。

PVD方法具有沉积速度快、晶体结构致密的特点。

这种方法经常被用于金属材料的制造过程中。

具体操作上,通过一定的电场作用,加速金属原子并喷向芯片基板表面,经过一系列物理化学反应,形成所需的金属薄膜。

新型光电器件中的薄膜混合集成电路设计与制造

新型光电器件中的薄膜混合集成电路设计与制造近年来,随着科技的快速发展和人们对智能设备的需求不断增加,新型光电器件在各个领域都得到了广泛的应用。

而其中,薄膜混合集成电路的设计与制造是实现光电器件功能实现的关键。

薄膜混合集成电路是以薄膜技术为基础,将不同材料的薄膜层结合在一起,形成功能多样的电子器件。

与传统的硅基集成电路相比,薄膜混合集成电路具有体积小、重量轻、能耗低、灵活性高等优势,适用于各种新型光电器件的设计与制造。

在薄膜混合集成电路的设计中,首先需要确定设计的目标和需求。

根据不同的光电器件应用,设计人员需要明确电路的功能和性能要求,如信号放大、滤波、数字转换等。

同时,还需要考虑到电路的功耗、面积、可靠性等因素,以便在设计过程中做出合理的权衡。

在设计过程中,针对不同功能模块,可以采用不同的薄膜材料和工艺。

例如,对于放大器模块,可以选择高迁移率的有机半导体材料,并利用有机薄膜的湿式沉积或真空蒸镀技术,制备薄膜材料层。

对于滤波器模块,可以利用薄膜堆叠技术,将多层不同材料的薄膜组合在一起,形成复合滤波器结构。

这些不同的薄膜材料和工艺的选择,可以实现电路的功能多样性和系统的集成度。

设计完成后,接下来是薄膜混合集成电路的制造过程。

制造的关键在于薄膜层的制备和器件的加工。

对于薄膜层的制备,可以采用不同的方法,如溅射、蒸镀、柔性印刷等。

这些方法能够通过控制沉积的条件和参数,实现薄膜的均匀性和质量要求。

对于器件的加工,可以采用光刻、薄膜退火、干法刻蚀等工艺,用以形成电路的图形和器件的结构。

此外,薄膜混合集成电路的封装和测试也是制造过程中的关键环节。

封装是将电路连接到外部世界的接口,常用的封装方式包括COB(Chip on Board)和CSP (Chip Scale Package)等。

测试是验证电路性能和功能的过程,主要通过特定的测试设备和方法来进行,如电流-电压(I-V)测试、频响测试等。

这些环节的成功实施能够保证薄膜混合集成电路的质量和可靠性。

集成电路制造工艺PPT课件

掺杂工艺(Doping)

掺杂:将需要的杂质掺入特定的半导体区域 中,以达到改变半导体电学性质,形成PN结 、电阻、欧姆接触。

掺入的杂质主要是: 磷(P)、砷(As) —— N型硅 硼(B) —— P型硅 掺杂工艺主要包括:扩散(diffusion)、离

子注入(ion implantation)。

亮场版和暗场版

曝光的几种方法

接触式光刻:分辨率较高, 但是容易造成掩膜版和光刻 胶膜的损伤。

接近式曝光:在硅片和掩膜 版之间有一个很小的间隙 (10~25mm),可以大大减 小掩膜版的损伤,分辨率较 低。

投影式曝光:利用透镜或反 射镜将掩膜版上的图形投影 到衬底上的曝光方法,目前 用的最多的曝光方式。(特 征尺寸:0.25m)

❖等离子刻蚀(Plasma Etching):利用放电产生的游离 基与材料发生化学反应,形成挥发物,实现刻蚀。选择 性好、对衬底损伤较小,但各向异性较差。

❖反应离子刻蚀(Reactive Ion Etching,简称为RIE): 过活性离子对衬底的物理轰击和化学反应双重作用刻蚀 。具有溅射刻蚀和等离子刻蚀两者的优点,同时兼有各 向异性和选择性好的优点。目前,RIE已成为VLSI工艺 中应用最广泛的主流刻蚀技术。

–激活杂质:使不在晶格位置上的离子运动到晶格 位置,以便具有电活性,产生自由载流子,起到 杂质的作用。

–消除损伤

❖ 退火方式:

–炉退火

–快速退火:脉冲激光法、扫描电子束、连续波激 光、非相干宽带频光源(如卤光灯、电弧灯、石墨 加热器、红外设备等)。

氧化(Oxidation)

❖ 氧化:制备SiO2层 ❖ SiO2 是 一 种 十 分 理 想 的 电 绝 缘 材 料 , 它 的 化 学 性

混合集成电路研发制造方案(二)

混合集成电路研发制造方案一、实施背景随着科技的飞速发展,混合集成电路(Hybrid Integrated Circuit, HCI)技术已成为当今电子信息产业的核心竞争力。

我国虽然在这一领域取得了一定的进展,但与国际领先水平相比,仍存在一定的差距。

为推动产业结构改革,提高我国混合集成电路的研发制造能力,本方案旨在明确发展目标、制定实施策略,确保我国混合集成电路技术的持续发展。

二、工作原理混合集成电路是一种将不同功能电路集成在单一芯片上的电子技术。

其工作原理主要基于半导体制造工艺,通过微细加工技术实现电路的精细制作。

同时,利用不同材料和结构的设计,实现多种功能电路的集成,从而降低电子设备的体积、提高性能并降低功耗。

三、实施计划步骤1.技术研究:开展混合集成电路基础技术研究,包括微细加工技术、材料研究等。

联合高校、科研机构进行核心技术攻关。

2.人才培养:加强混合集成电路领域的人才培养,鼓励企业与高校合作,培养专业研发团队。

3.产业联盟建设:推动混合集成电路相关企业组成产业联盟,加强行业合作与信息共享。

4.试点工程实施:选择典型产品或应用场景,开展混合集成电路的试点工程,不断优化技术方案。

5.标准化建设:制定混合集成电路相关标准,推动产业规范化发展。

6.市场推广:通过宣传与推广,提高公众对混合集成电路的认知度,引导市场需求。

四、适用范围本方案适用于各类电子信息产业领域,如通信、消费电子、汽车电子、工业控制等。

同时,在国防、航空航天等高可靠性领域也有广泛应用前景。

五、创新要点1.跨领域合作创新:鼓励不同领域的企业、研究机构进行跨学科合作,共同开发具有市场竞争力的混合集成电路产品。

2.技术与商业模式创新:在发展混合集成电路技术的同时,积极探索新的商业模式,如定制化服务、平台化经营等,以满足市场的多样化需求。

3.产业链协同创新:优化产业链布局,实现上下游企业协同创新,降低成本,提高效率。

4.知识产权保护创新:加强知识产权保护,鼓励企业进行专利申请和技术转让,推动技术创新与发展。

薄膜混合集成电路实习报告

现代的电镀槽是一个复杂的系统,槽内加有各种特殊的添加剂,以便控制电镀相中的酸度和薄膜的亮度,促进孔和缝隙内的电镀过程,以及生成均匀的较厚的薄膜。在薄膜电路应用方面,采用电镀法来制造组合金属掩模和提高互连的导电性。电解淀积而成肋磁性薄膜,用于制造电子计算机的存储器。在许多光学用途上,因电镀槽复杂、不易控制,妨碍了电镀薄膜的应用。

2.把许多互洼的元器件制造在每一个基片上,以构成“薄膜集成电路”,从而实现电路集成化。在许多情况下,耳把其他的元器件,如晶体管、二极管或“硅集成电路”,加接到同十基版。如此构成的电路J称做“混合电路”。电路集成化有许多优点,即成本低、再现性好和性能高.特别是可靠性高.

还有其他一些次要的理由,也说明薄膜对电子技术的重要性。这些理由是:所制成的元器件不但精密,而且性能稳定;可以达到规定的温度系数;在原来的位置上可对完成的网络进行功能调整。此外,薄膜也适用于分布参数网络。

在金届的电解淀积过程中,电解液中的金属离子向所加电场的阴极移动。离子接受电子而淀积在阴极上成为金属原于。淀积而成的薄膜,其特性决定于电流密度、电解液的搅拌和温度、金属高于的扩散速率以及电极的形状和结构。电解液中的杂质亦可随同金属被吸附或淀积,从而影响薄膜的特性。如果原子不断地从一边覆盖到另一边,就会形成一个壁层,使金属无法继续淀积在阴极的表面上。淀积过程先是从少数有利的位置(显然是表面缺陷处)开始,附着于这些部位的金属高子再沿着表面向扭结处、边缘、台阶或其他断开处移动(在并入金属晶格之前)。晶体就是这样在表面上一层一目地纵横生长起来,宜到生长晶面彼此相通为止。相邻的晶体具有不同的取向,从而形成了多晶结构。如果电解液的浓度在生长中的晶核附近降低,与横向生长相比,这有利于向外生长。相反,离子浓度在表面周围较高,则有利于横向生长。

薄膜混合集成电路的制作工艺

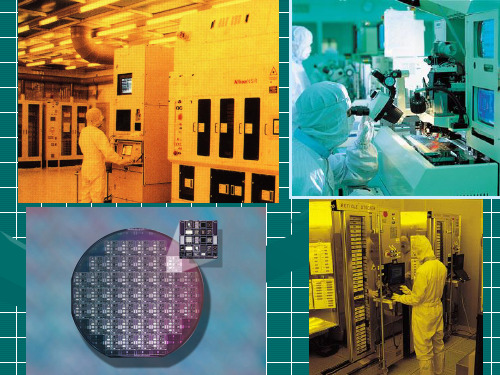

薄膜混合集成电路的制作工艺摘要本文主要介绍了薄膜混合集成电路工艺以及薄膜形成的技术由于薄膜技术在电电子领域的推广,是电子元件在小型化,高功能,高可靠,批量生产,低成本方面占有很大优势。

似的薄膜技术在电子元件制造领域占有相当重要的地位。

而薄膜在薄膜电阻,薄膜电容,薄膜声表面波器件应用尤为广泛。

关键词薄膜混合集成电路的工艺基片薄膜的制备薄膜元器件引言在同一个基片上用蒸发、溅射、电镀等薄膜工艺制成无源网路,并组装上分立微型元件、器件,外加封装而成的混合集成电路。

所装的分立微型元件、器件,可以是微元件、半导体芯片或单片集成电路。

按无源网路中元件参数的集中和分布情况,薄膜集成电路分为集中参数和分布参数两种。

前者适用范围从低频到微波波段,后者只适用于微波波段。

1.薄膜混合集成电路1.1薄膜集成电路在抛光的陶瓷基片(99.5%氧化铝)、微晶玻璃基片或者Si基片上溅射电阻薄膜和导电薄膜,经电镀,光刻,形成具有部分无源元件和导体电路的基片。

然后贴装芯片和各种片状元件,键合互连形成特定功能的电路模块。

1.2薄膜混合集成电路的工艺1.3基片1.3.1基片的选择原则基片是微波电磁场传输媒质,又是电路的支撑体。

其主要性能指标:(1)高频损耗tgδ,随温度T和工作频率fo升高而增加,在微波频段工作的材料,其高频吸收能量P=2πfV2εrtgδ。

(2)介电常数ε=0.22εrA/t,εr大时电路尺寸可以小,有利集成; 但频率太高时,有时为了减小加工难度,选εr较小的材料。

(3)表面光洁度形响到电路损耗,薄膜的附着力,和线条的分辨率,划痕等缺陷。

(4)基片平整度(基片上最高点与最低点的距离叫平整度)基片翘度:最高点与最低点的距离除的基片的长度,经研磨和抛光,翘度可小于0.0001in/in。

(5)化学稳定性。

基片对酸碱的耐性,对金属膜是否相互作用。

如微晶玻璃就应避免Ti/Pt/Au系统。

(6)CTE基片的热膨胀系数应与管壳材料,元器件材料相匹配,以避免产生应力,影响可靠性。

集成电路的制造工艺与发展趋势

集成电路的制造工艺与发展趋势集成电路是现代电子技术的重要组成部分,广泛应用于计算机、通信、消费电子、汽车电子等领域。

随着科技的不断进步,集成电路制造工艺也在不断发展。

下面将详细介绍集成电路制造工艺与发展趋势。

一、集成电路制造工艺1. 掩膜制作:通过光刻技术,将集成电路的设计图案绘制在光刻胶上,然后通过曝光和显影等步骤,制作出掩膜。

2. 清洗和蚀刻:将掩膜覆盖在硅片上,然后进行清洗,去除表面的杂质。

接着进行蚀刻,将掩膜图案暴露在硅片表面。

3. 沉积:使用化学气相沉积、物理气相沉积等方法,在硅片表面沉积上一层薄膜,常用的有氮化硅、氧化硅等。

4. 电镀:通过电解方法,在薄膜上电镀上一层金属薄膜,如铜、铂等,用于导电和连接电路中的元件。

5. 线路化:使用光刻技术,在薄膜上绘制导线、晶体管等电路元件。

然后通过金属蒸镀或电镀方法填充导线,形成完整的电路结构。

6. 封装:将制造好的芯片封装在塑料或陶瓷封装中,以保护芯片并方便与外界连接。

二、集成电路制造工艺的发展趋势1. 微缩化:随着技术的进步,集成电路的元件结构和线宽越来越小。

目前,主流制造工艺已经实现亚微米级别的线宽。

微缩化使得芯片的性能提高、功耗降低,并能够把更多的电路集成在一个芯片中。

2. 三维集成:为了提高集成度和性能,三维集成成为未来的发展方向。

通过堆叠多层芯片,可以实现更高的密度和更快的信号传输速度。

3. 更环保的制造过程:随着人们对环境保护的意识增强,集成电路制造过程也在朝着更环保的方向发展。

研究人员正在探索替代有害化学物质的材料和工艺,以减少对环境的污染。

4. 更高的集成度:随着技术的发展,未来的集成电路将实现更高的集成度。

通过设计更多的功能和更复杂的结构,可以实现更多的应用和更好的性能。

5. 新材料的应用:为了满足更高的性能需求,研究人员正在开发新的材料,如石墨烯、二维材料等,以用于集成电路制造。

总结:集成电路制造工艺是实现电子产品中心处理器及其他电子元件的制造过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄膜混合电路的制造工艺吴亚军(陕西国防工业职业技术学院电子信息学院微电3101班西安市户县 710300) 摘要:薄膜混合电路(HIC)是微电子技术的一个方面,微电子技术主要是微小型电子元件器件组成的电子系统。

主要依靠特定的工艺在单独的基片之上(或之内)形成无源网络并互连有源器件,从而构成的微型电子电路。

薄膜电路以其元件参数范围宽、精度高、稳定性能好、温度频率特性好,并且集成度较高、尺寸较小,但工艺设备昂,生产成本高。

它与半导体集成电路相互补充、相互渗透,已成为集成电路的一个重要组成部分,广泛应用于低频微波电路等众多领域,对电子设备的微型化起到了重要的推动作用。

Thin film hybrid circuit ( HIC ) is an aspect of microelectronic technology, microelectronics technology is mainly small electronic components devices composed of electronic system. Mainly depends on the specific process on a separate substrate ( or within ) the passive network interconnection formed and active devices, thus constituting the miniature electronic circuit. Thin film circuit element parameters to its wide range, high precision, good stability, temperature good frequency characteristic, and high integration level, small size, but the process equipment expensive, high production cost. It and semiconductor integrated circuit mutual complement, mutual penetration, has become integrated circuit is an important component, is widely applied in many fields such as low frequency microwave circuit, the electronic equipment miniaturization played an important role in promoting关键词:薄膜混合电路(HIC)、微电子技术(microelectronic technology)、微型电子电路(miniature electronic circui t)引言:集成电路电路分为薄厚膜集成电路、半导体集成电路和混合集成电路。

而近年来随着半导体技术和微电子技术的蓬勃发展,电子信息技术日益向微型化、高集成化、高速数据传输和高电流、高频化微波化等众多领域发展。

这对电子元器件提出了尺寸微小、高频、高可靠性和高集成度的要求,工作频率和速度的提高进一步缩短信号在系统内部的传输延迟时间,小型电子元器件及印制板组装技术制造工艺的不断更新,电子技术取得了飞速的发展。

厚膜混合电路的优势在于性能可靠,设计灵活,投资小,成本低,多应用高电压、大电流、大功率的场合。

厚膜混合电路采用的是丝网印刷和高温烧结形成无源网络。

薄膜混合电路元件参数范围宽、精度高、稳定性能好、温度频率特性好、集成度较高多用于低频微波场合。

薄膜电路采用的是真空蒸发、磁控溅射等工艺方法。

1 薄膜混合电路的综述薄膜集成电路是将整个电路的晶体管、二极管、电阻、电容和电感等元件以及它们之间的互连引线,全部用厚度在1微米以下的金属、半导体、金属氧化物、多种金属混合相、合金或绝缘介质薄膜,并通过真空蒸发、溅射和电镀等工艺制成的集成电路。

薄膜集成电路中的有源器件,即晶体管有两种材料结构形式:一种是薄膜场效应硫化镉或硒化镉晶体管,另一种是薄膜热电子放大器。

更多的实用化的薄膜集成电路采用混合工艺,即用薄膜技术在玻璃、微晶玻璃、镀釉和抛光氧化铝陶瓷基片上制备无源元件和电路元件间的连线,再将集成电路、晶体管、二极管等有源器件的芯片和不使用薄膜工艺制作的功率电阻、大容量的电容器、电感等元件用热压焊接、超声焊接、梁式引线或凸点倒装焊接等方式,就可以组装成一块完整的集成电路。

在同一个基片上用蒸发、溅射、电镀等薄膜工艺制成无源网路,并组装上分立的微型元件、器件,外加封装而成的混合集成电路。

所装的分立微型元件、器件,可以是微型元件、半导体芯片或单片集成电路。

按无源网路中元件参数的集中和分布情况,薄膜集成电路分为集中参数和分布参数两种。

前者适用范围从低频到微波波段,后者只适用于微波波段。

1.1薄膜混合电路的特点薄膜混合集成电路与厚膜混合集成电路相比较,其薄膜混合电路的特点是所制作的元件参数范围宽、精度高、温度频率特性好,可以工作到毫米微波段。

并且集成度较高、尺寸较小。

但是所用工艺设备比较昂贵、生产成本比较高。

薄膜混合集成电路适用于各种电路,特别是要求精度高、稳定性能好的模拟电路。

与其他集成电路相比,它更适合于微波电路。

1.1.1薄膜混合电路的制造工艺主要工艺薄膜混合集成电路所用基片有多种,最常用的是玻璃基片,其次是微晶玻璃和被釉陶瓷基片,有时也用蓝宝石单晶硅基片。

为了实现紧密组装和自动化生产,一般使用标准基片。

在基片上形成薄膜有多种方法。

制造薄膜网路常用物理汽相淀积(PVD)法,有时还有阳极氧化或电镀法。

在物理汽相淀积法中,最常用的是蒸发工艺和溅射工艺。

这两种工艺都是在真空室中进行的,所以统称为真空成膜法。

用这两种方法,可以制造无源网路中的无源元件、互连线、绝缘膜和保护膜。

阳极氧化法可以形成介质膜,并能调整电阻膜的阻值。

在制造分布参数微波混合集成电路时,用电镀法增加薄膜微带线的厚度,以减少功耗。

1.1.2薄膜混合电路的制作材料在薄膜电路中主要有四种薄膜:导电、电阻、介质和绝缘薄膜。

导电薄膜用作互连线、焊接区和电容器极板。

电阻薄膜形成各种微型电阻。

介质薄膜是各种微型电容器的介质层。

绝缘薄膜用作交叉导体的绝缘和薄膜电路的保护层。

各种薄膜的作用不同,所以对它们的要求和使用的材料也不相同。

对导电薄膜的要求除了经济性能外,主要是导电率大,附着牢靠,可焊性好和稳定性高。

因尚无一种材料能完全满足这些要求,所以必须采用多层结构。

常用的是二至四层结构,如铬-金(Cr-Au)、镍铬-金(Ni Cr-Au)、钛-铂-金(Ti-Pt-Au)、钛-钯-金(Ti-Pd-Au)、钛-铜-金(Ti-Cu-Au)、铬-铜-铬-金(Cr-Cu-Cr-Au)等。

微型电容器的极板对导电薄膜的要求略有不同,常用铝或钽作电容器的下极板,铝或金作上极板。

对电阻薄膜的主要要求是膜电阻范围宽、温度系数小和稳定性能好。

最常用的是铬硅系和钽基系。

在铬硅系中有镍-铬(Ni-Cr)、铬-钴(Cr-Co)、镍-铬-硅(Ni-Cr-Si)、铬-硅(Cr-Si)、铬-氧化硅(Cr-SiO)、镍铬-二氧化硅(NiCr-SiO2)。

属于钽基系的有钽(Ta)、氮化钽(Ta2N)、钽-铝-氮(Ta-Al-N)、钽-硅(Ta-Si)、钽-氧-氮(Ta-O-N)、钽-硅-氧(Ta-Si-O)等。

对介质薄膜要求介电常数大、介电强度高、损耗角正切值小,用得最多的仍是硅系和钽系。

即氧化硅(SiO)、二氧化硅(SiO2)、氧化钽(Ta2O5)和它们的双层复合结构:Ta2O5-SiO和Ta2O5-SiO2。

有时还用氧化钇(Y2O3),氧化铪(HfO2)和钛酸钡(BaTiO3)等。

为了减小薄膜网路中的寄生效应,绝缘薄膜的介电常数应该很小,因而采用氧化硅(SiO)、二氧化硅(SiO2)、氮化硼(BN)、氮化铝(AlN)、氮化硅(Si3N4)等,适合于微波电路。

2.薄膜混合电路的基片材料2.2.1薄膜基片材料基片是微波电磁场传输媒质,又是电路的支撑体。

其主要性能指标:(1)高频损耗tgδ,随温度T和工作频率fo升高而增加,在微波频段工作的材料,其高频吸收能量P=2πfV2εrtgδ。

(2)介电常数ε=0.22εrA/t,εr大时电路尺寸可以小,有利集成; 但频率太高时,有时为了减小加工难度,选εr较小的材料。

(3)表面光洁度形响到电路损耗,薄膜的附着力,和线条的分辨率,划痕等缺陷。

(4)基片平整度(基片上最高点与最低点的距离叫平整度)基片翘度:最高点与最低点的距离除的基片的长度,经研磨和抛光,翘度可小于0.0001in/in。

(5)化学稳定性。

基片对酸碱的耐性,对金属膜是否相互作用。

如微晶玻璃就应避免Ti/Pt/Au系统。

(6)CTE 基片的热膨胀系数应与管壳材料,元器件材料相匹配,以避免产生应力,影响可靠性。

(7)热导率,决定了基片的导热性,热导率高有利于电路的散热。

(8)容易加工2.2.2薄膜电路的基片材料微波电路基片常用的主要有陶瓷基片,有机材料基片和复合介质基片。

微波薄膜混合集成电路主要采用的陶瓷基片是:① Al2O3陶瓷基片②微晶玻璃基片③ BeO陶瓷基片④ AIN陶瓷基片,还有碳化硅,人造金刚石等用的较少。

2.2.3薄膜电路的基片材料加工陶瓷打孔用超声波打孔和激光打孔。

(1)激光打孔,位置准确、可偏程、效率高,可打很小的孔,比如0.2mm,还可打异形孔。

只是设备贵。

(2)超声波打孔①打孔质量较好,壁直、圆滑②不仅可打陶瓷,也可打微晶玻璃③可以打ф0.5mm,0.8mm,1.0mm,1.2mm,1.5mm.2.0mm,2.5mm的孔,④缺点是定位精度差、效率低。

主要靠金刚沙研磨,需要把基片粘到玻璃上,打完孔后取下基片,清洗蜡层。

(3)划片。

陶瓷片用砂轮化片机,或激光划片。

微晶玻璃片用金刚刀划片机划片。

2.2.4薄膜电路的基片材料清洗(1)去油去蜡1°可以用甲苯煮或超声(5mim)2°用丙酮超声2~5min3°用乙醇超声2~5min,微晶玻璃基片可用浓流酸煮至发烟;(2)去除金属离子10%HCl煮沸、水冲、水煮10%NaOH煮沸3min,水沸微晶玻璃可用王水煮(3)大量冲水(3)乙醇脱水(4)烘干除了溅射前的基片,无明显油和蜡的片子,可以只用甲苯、丙酮、乙醇超声,水超声、烘干即可。

超声时间不要太长,一般不要超过5min。

超声过长,可能影响金属附着性能。

根据基片清洁情况,可以减少前面步骤。