辊压机工作应力有限元模拟

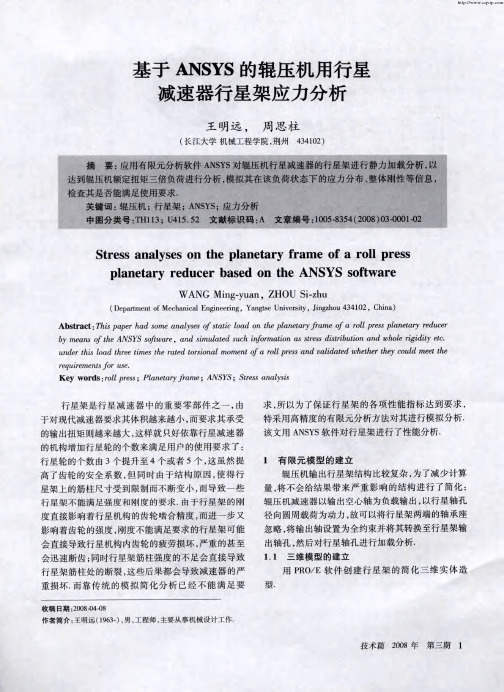

基于ANSYS的辊压机用行星减速器行星架应力分析

ta

o n

r

y fr

a m e

o

f

a

r o

ll p r

a r e

e s s

p la

ta

y

du

c e r

ba

d

a n

a n

th e A N S Y S

ZH OU S i

U

n iv e r s

—

s o

ftw

W A NG M in g y u

—

.

z

hu

,

(

A bs tr by

u n

De pa rt m

e r

.

的机 构增 加 行 星 轮 的 个 数 来 满 足 用 户 的 使 用 要 求 了 :

行 星 轮 的个 数 由 3 个 提 升至

,

4

个或者

5

个 这虽然提

, ,

有 限 元 模 型 的建 立

辊 压 机 输 出 行 星 架 结 构 比较 复 杂 为 了减 少 计 算

,

高 了 齿 轮 的安 全 系 数 但 同 时 由 于 结 构 原 因 使 得 行

ld

m e e t

the

r e

q ir e

e

f

.

K

y

w o r

ds

:r o

ll p

re s s

;

P la

n e ta r

y

f

r a m e

;A

N S YS ; S t r e

s s

a n a

l y s is

行星架是行 星 减 速器 中的重 要 零 部件 之

,

一

,

平辊轧制工艺轧制力及摩擦应力

平辊轧制工艺轧制力及摩擦应力 的 弹 塑 性 有 限 元 分 析

!

孙

厂, 江苏 南京 (!"")*)

哲! , 张旻宏(

"!#"!"; (+ 南京钢铁集团股份有限公司 带钢

(!+ 包头钢铁 (集团) 公司 钢联股份有限公司 带钢厂, 内蒙古 包头

关键词: 有限元法; 弹塑性分析; 轧制 中图分类号: ,-))*+!( 摘 文献标识码: . 要: 应用弹塑性显式有限元方法对平辊轧制工艺进行了分析, 得出了轧制过程中的弹性应力应变以及摩擦应

"!4

结果及讨论

图 4 给出了轧制力的时间历程曲线, 当轧制开

始与轧件端部接触时轧制力开始上升, 轧 & $’ 后, 制力出现了 ")7 的波动, 但是在相对短时间内轧制 力进入到一个准稳态过程 ! 与 839$3: 的切块法结 [%] 相 比, 由动态有限元法获得的轧制力结果比 果 839$3: 的值高出 ),7 ! 图 ) 给出了轧制力及摩擦应力的分布规律 ! 横 坐标为沿轧制方向的坐标位置, 原点定在轧辊中部 的下面 (见图 ;) ! 轧制压力和摩擦应力与 839$3: 的 结果符合很好 ! 而轧制压力稍微高出是因为本分析 中的轧制接触区域更长造成的 ! 二者正是图 4 中轧 制力较高的原因 !

%

结论

动态显式有限元方法的模拟计算结果, 即所确

!!!!!!!!!!!!!!!!!!!!!!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!!!!!!!!!!!!!!!!!" 信息窗

新型超薄型钢结构涂料

板带材轧机中辊系弹性变形的建模与分析

板带材轧机中辊系弹性变形的建模与分析在板带材轧机中,辊系是一个至关重要的组成部分,它负责将板带材经过多次轧制,实现所需的加工效果。

然而,由于工作条件和材料特性的限制,辊系在工作过程中会产生弹性变形,这种变形对轧机的加工效果和产品质量有着重要影响。

因此,对板带材轧机中辊系的弹性变形进行建模与分析具有重要意义。

首先,我们需要了解辊系的结构和工作原理。

辊系通常由多个辊子组成,其中上辊和下辊相互压紧,并通过驱动装置带动带板材料经过辊子进行轧制。

在工作过程中,轧机会对带板施加一定的压力,使其发生塑性变形,但同时也会使辊系受到一定程度的变形应力。

为了对板带材轧机中辊系的弹性变形进行建模和分析,我们可以采用有限元方法。

有限元方法是一种广泛应用于工程领域的数值计算方法,它将复杂结构的物体分割成有限数量的小单元,通过数学方程模拟每个小单元的行为,最终得到整个结构的应力、位移和变形等参数。

在进行有限元建模之前,我们需要收集一些必要的辊系参数,如辊子的尺寸、材料特性以及受力情况等。

这些参数对于建模分析非常重要,可以通过实验或数值模拟得到。

接下来,我们可以使用专业有限元分析软件,如ANSYS或ABAQUS,对辊系进行建模。

首先,我们需要将辊子的实际几何形状转化为计算机能够识别的几何模型,并设置辊子材料的本构关系。

然后,我们将整个辊系结构进行离散化,将其划分为有限数量的小单元,例如三角形或四边形单元。

然后,我们可以设置辊子之间的接触条件和边界条件。

接下来,我们定义辊子上的加载情况,即施加在辊子上的压力和力矩。

最后,我们就可以通过有限元计算,得到辊子的应力、变形和位移等数值结果。

通过对板带材轧机中辊系的弹性变形进行建模与分析,我们可以得到以下几个方面的结果。

首先,我们可以得到辊子的应力分布情况。

辊子在工作中承受着复杂的应力状态,了解各个位置的应力大小和分布情况,可以帮助我们评估辊子的强度和稳定性。

其次,我们可以得到辊子的变形情况。

辊轧机轧制系统设计及有限元分析毕业设计说明书

毕业设计题目: 4辊轧机轧制系统设计及有限元分析学院:专业:班级:学号:学生姓名:导师姓名:完成日期:目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 引言 (1)1.2 研发背景及意义 (1)1.3 4辊轧机轧制系统基本设计思路 (2)1.3.1 4辊轧机的功能 (2)1.3.2 4辊轧机轧制系统结构的基本设计思路 (2)1.4 课题的研究内容 (3)第2章轧制系统结构设计 (4)2.1 引言 (4)2.2 轧辊环的设计计算 (4)2.2.1 轧辊环材料的选择 (4)2.2.2 轧辊环基本参数的确定 (4)2.3 电动机的选择 (6)2.3.1 选择电动机的类型及结构形式 (6)2.3.2 轧制压力的计算 (7)2.3.3 轧制总力矩的计算 (8)2.3.4 电机转速的确定 (11)2.3.5 电机功率的确定 (11)2.3.6 电动机型号的确定 (12)2.3.7 传动各级轴的基本参数确定 (12)2.4 轧辊轴的计算 (13)2.4.1 估算轴的最小直径 (13)2.4.2 确定轴的各段直径 (14)2.4.3 轴的校核 (15)2.5 轧辊轴上轴承的确定 (15)2.6 带传动的设计计算 (15)2.6.1 确定计算功率 (16)2.6.2 选择带型 (17)2.6.3 确定带轮的基准直径 (17)2.6.4 确定中心距和带的基准长度 (17)2.6.5 验算主动轮上的包角 (18)2.6.6 确定带的根数 (18)2.6.7 确定带的预紧力 (19)2.6.8 计算作用在带轮的压轴力 (19)2.6.9 带轮的材料 (19)2.6.10 带轮的结构形式及主要尺寸 (19)2.7 减速器的设计计算 (20)2.7.1 减速器类型的选择 (20)2.7.2 减速器基本参数 (21)2.7.3 标准斜齿圆柱齿轮的设计计算 (22)2.7.4 齿轮的轴的设计 (25)第3章三维建模 (29)3.1 引言 (29)3.2 基本零件建模 (29)3.3 轧制系统的装配 (31)3.3.1 轧辊轴的装配 (32)3.3.2 轧制部分装配 (33)3.3.3 轧制系统装配 (34)3.3.4 总装配 (36)第4章轧制系统有限元分析 (37)4.1 引言 (37)4.2 轧辊轴的有限元分析 (37)4.3 轧辊环的有限元分析 (39)4.4 龙门架的有限元分析 (40)4.5 轧辊缺陷的种类和原因 (42)结论 (43)参考文献 (44)致谢 (45)4辊轧机轧制系统设计及有限元分析摘要:本次设计的4辊轧机轧制系统是借助旋转轧辊与其接触摩擦的作用,将被轧制的金属体(轧件)拽入轧辊的缝隙间,在轧辊压力作用下,使轧件主要在厚度方向上完成塑性成型。

4辊轧机轧制系统设计及有限元分析开题报告

毕业设计(论文)开题报告品种多、生产过程连续性强、易于实现机械化自动化等优点。

因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。

目前,约有90%的钢都是经过轧制成材的。

有色金属成材,主要也用轧制方法。

为满足国民经济各部门的需要,除轧制生产一般产品外,还生产建筑、造船、汽车、石油化工、矿山、国防用的专用钢材•轧钢生产的成品,根据钢材断面形状,主要分成三大类:钢板、钢管和型钢(包括线材)[5]o轧钢机械或轧钢设备主要指完成由原料到成品整个轧钢工艺过程中使用的机械设备。

一般包括轧钢机及一系列辅助设备组成的若干个机组•通常把使轧件产生塑性变形的机器称为轧钢机。

轧钢机由工作机座、传动装置(接轴、齿轮座、减速机、联轴器)及主电机组成•这一机器系统称主机列,也称轧钢车间主要设备。

主机列的类型和特征标志着整个轧钢车间的类型及特点。

除轧钢机以外的各种设备,统称轧钢车问辅助设备。

辅助设备数量大、种类多、随着车间机械化程度的提高,辅助设备的重量所占的比例就愈大。

轧钢机按用途可分为开坯轧机、型钢轧机、板带轧机、钢管轧机和特殊轧机(如横轧机、轮箍轧机等)[6]o2轧制系统的概述车L钢生产是将钢锭或钢坯轧制成钢材的生产环节。

用轧制方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现机械化自动化等优点。

因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。

轧钢机是轧钢生产过程主要的同时也是最重要的生产设备。

轧机牌坊和轧辊的弹性变形直接影响到产品的最终断面形状和尺寸精度,对轧机牌坊和轧辊弹性变形的分析,可为设备结构的优化设计和制定优化的轧制工艺制度提供理论依据;轧辊和轧机机架是轧制力的主要承载体,其强度是否满足要求直接关系到设备的安全生产⑺o在轧制过程中,金属对轧辊作用力有两个:一是与接触表面相切的摩擦应力的合力一一摩擦力;二是与轧辊和轧件接触表面相垂直的单位压力的合力一一正压力。

摩擦力与正压力在垂直轧制方向上的投影之和,即平行轧辊中心联线的垂直力,通常称之为轧制压力。

造纸机辊筒动力特性的有限元分析PPT49页

36、自己的鞋子,自知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

造纸机辊筒动力特性的有限元分析

46、法律有权打破平静。——马·格林 47、在一千磅法律里,没有一盎司仁 爱。— —英国

48、法律一多,公正就少。——托·富 勒 49、犯罪总是以惩罚相补偿;只有处 罚才能 使犯罪 得到偿 还。— —达雷 尔

50、弱者比强者更能得到法律的保护 。—— 威·厄尔

谢谢!

基于ANSYS的辊压机辊轴有限元分析

基于ANSYS的辊压机辊轴有限元分析艾佳;周凯华【摘要】应用Pro/E 3.0建立辊轴的三维模型,并应用ANSYS建立有限元模型,求得辊轴在工作条件下的压力分布,变形状态.结果显示了辊轴在稳定工作状态下的应力应变状态.【期刊名称】《机械研究与应用》【年(卷),期】2012(000)002【总页数】2页(P63-64)【关键词】辊压机;辊轴;有限元分析;ANSYS;Pro/E【作者】艾佳;周凯华【作者单位】武汉理工大学机电工程学院,湖北武汉430070;武汉理工大学机电工程学院,湖北武汉430070【正文语种】中文【中图分类】TH1231 辊压机辊轴有限元分析1.1 辊压机辊轴结构与工作原理辊压机又称为辊式破碎机,适合于破碎中等硬度的物料,如石灰石、炉渣、焦炭、煤等,在水泥工业中应用非常广泛。

辊压机是根据料床粉磨的原理设计的,两个辊子作慢速的相对运动,一个辊子固定,另一个辊子可以沿水平方向滑动。

物料由辊压机上部连续地喂入并通过双辊间隙,给活动辊一定的作用力,物料挤压成较密的扁平状料片。

1.2 辊轴模型的建立在Pro/E软件中建立辊轴的三维几何模型。

1.3 辊轴模型的网格划分所有单元均采用计算精度高和收敛性好的六面体和五面体单元。

网格划分完毕后,整个辊轴总模型共有225830个Solid45单元和226934个节点。

辊轴的ANSYS 有限元模型如图1所示。

图1 辊轴有限元模型1.4 建立边界条件与施加载荷1.4.1 相关参数的选取与计算辊轴的材料为40Cr,其弹性模量为2.11×105 MPa,泊松比为 0.3,材料密度为7.85 × 103 kg/m3。

这里取辊子的最大投影压力为7500 kN/m2,由辊子投影压力 P r的计算公式[1]:P r=F/BD式中:P r为投影压力,kN/m2;F为辊压机的总压力,kN;B为辊压机辊宽,m;D为辊压机直径,m。

则辊压机总压力:辊压机辊轴的最大辊压力为12000kN;电机的功率为1000kW,出轴功率为P=800kW,减速机速比为i=80,辊轴的线速度为1.55m/s,则辊轴的转速为: 轴的总扭矩为:式中:P为出轴功率,kW;n为辊轴转速,r/min;ν为辊轴的线速度,m/s;D为辊子直径,m;T o为辊轴总扭矩,N·m。

短应力线轧机轧辊的有限元计算及分析

短应力线轧机轧辊的有限元计算及分析窦剑琳1,贾惠玲2(1.中冶东方工程技术有限公司,内蒙古 包头 014010;2 内蒙古科技大学,内蒙古 包头 014010)摘 要:短应力线轧机是一种高刚度无牌坊轧机,轧辊是该轧机的主要承载件,其结构参数是否合理直接影响着轧机的性能,进而影响产品的精度,文章参照实际轧制规程,用有限元理论结合使用ANS YS有限元分析软件计算出轧辊在最大轧制压力下产生的应力及变形,最终验证了其承载能力及弹性变形均在允许的范围以内。

关键词:短应力线轧机;刚度;有限元;应力中图分类号:TG333 17 文献标识码:B 文章编号:1009-5438(2008)03-0039-03Finite Element Analysis of the Roll of the Short Stress Path Rolling MillDOU Jian-lin1,JIA Hui-ling2(1.Beris Engineering and Research Corp.,Baotou014010,Nei Monggol,China;2.Inner Mongolia University o f Science and Technology,Baotou014010,Nei Monggol,China)Abstract:The short stress path rolling mill is a kind of high rigidity no stand mill.The roller is the i mportant loading compo nent.Based on the fi nite elemen t theory,the stress distributes of the roller under the biggest draught pressure are calculated with the finite element analysis software.T he loading ability and the elastic deformation are in the allowable range.Key words:short stress path rolling mill;rigidi ty;finite element theory;s tress近年来,许多国家的轧机设计及生产厂家均推出了各种类型的短应力线轧机,虽然在外形及内部结构略有不同,但其功能和原理基本是相同的。

应力松弛的有限元仿真

应力松弛的有限元仿真全文共四篇示例,供读者参考第一篇示例:应力松弛是指在材料持续加载后,材料内部的应力逐渐减小的现象。

应力松弛对于材料的稳定性和性能具有重要影响,因此在材料科学与工程领域中备受关注。

有限元仿真是一种广泛应用于工程领域的数值计算方法,可以对材料的力学行为进行模拟和分析。

本文将介绍有限元仿真在应力松弛研究中的应用,并探讨其在解决材料性能和稳定性问题中的作用。

一、有限元仿真在应力松弛研究中的应用有限元仿真是一种基于有限元法原理的计算方法,通过将材料分割成有限数量的小单元,然后对每个单元进行力学分析,最终得出整体结构的力学性能。

在应力松弛研究中,有限元仿真可以帮助我们理解材料在加载过程中应力的分布和变化规律,进而探讨应力松弛的机理和影响因素。

1.1 应力松弛的机理应力松弛是材料在受力过程中,由于各种原因导致内部应力逐渐减小的过程。

应力松弛的机理涉及材料微观结构的变化和材料内部应力的分布,其主要原因包括材料结构的调整、位错滑移和材料内部的反应等。

有限元仿真可以帮助我们建立材料的应力松弛模型,通过对材料内部应力分布和材料结构的演化进行模拟,揭示应力松弛的机理和影响因素。

1.2 材料性能和稳定性问题材料的应力松弛行为对其性能和稳定性具有重要影响。

应力松弛能够改善材料在高温、高应变速率条件下的稳定性,减少材料的应力集中和应力腐蚀等问题。

有限元仿真可以帮助我们模拟和分析材料的应力松弛行为,评估材料在特定应力状态下的性能和稳定性,为材料设计和工程应用提供重要参考。

2.1 建立有限元模型在进行应力松弛的仿真研究时,首先需要建立材料的有限元模型。

有限元模型的建立需要考虑材料的几何形状、材料的力学性质和加载条件等因素,通过将材料分割成小单元,建立单元之间的连接关系和边界条件,最终建立完整的有限元模型。

2.2 模拟应力松弛行为在建立好有限元模型后,可以通过有限元软件对材料的应力松弛行为进行模拟。

通过施加外力或加载条件,模拟材料受力状态的变化,观察材料内部应力的分布和变化规律,揭示应力松弛的机理和影响因素。

环件辗轧工艺有限元模拟与优化

环件辗轧工艺有限元模拟与优化以环件辗轧工艺有限元模拟与优化为标题的文章一、引言环件辗轧工艺是一种常用于金属材料成形加工的工艺方法,通过辗轧机将金属材料在一对辊轮之间进行连续轧制,从而使其形成所需的形状和尺寸。

在环件制造过程中,环件的形状和尺寸对其性能和使用寿命有着重要影响。

因此,通过有限元模拟与优化的方法,对环件辗轧工艺进行研究和改进,可以提高环件的质量和性能。

二、有限元模拟在环件辗轧工艺中的应用有限元模拟是一种基于数值计算方法的工程分析方法,通过将实际问题转化为数学模型,并利用计算机进行模拟计算,可以对环件辗轧工艺进行全面的分析和评估。

有限元模拟可以模拟辊轮与环件之间的接触力、应力分布、变形等物理行为,进而预测环件在辗轧过程中可能出现的变形和缺陷,并提供优化方案。

三、有限元模拟在环件辗轧工艺中的优化通过有限元模拟,可以对环件辗轧工艺进行优化。

首先,可以通过模拟不同参数下的辗轧过程,比如辊轮直径、辊轮间距、辊轧力等参数的变化,来预测环件的变形情况。

然后,可以根据模拟结果,进行参数优化,找到最佳的辗轧参数组合,以减小环件的变形和缺陷。

四、有限元模拟与实际试验的结合虽然有限元模拟可以提供较为准确的辗轧工艺优化方案,但由于模拟结果受到材料参数、摩擦系数等因素的影响,与实际试验结果可能存在一定差异。

因此,有限元模拟与实际试验的结合是必要的。

通过将模拟结果与实际试验结果进行对比和验证,可以进一步优化模拟模型,提高模拟结果的准确性。

五、环件辗轧工艺优化的意义环件辗轧工艺优化可以提高环件的质量和性能,降低生产成本。

首先,通过优化辗轧参数,可以减小环件的变形和缺陷,提高其形状和尺寸的精度,从而提高环件的质量。

其次,优化辗轧工艺可以减少材料的浪费,降低生产成本。

最后,优化后的辗轧工艺能够提高环件的使用寿命,减少故障率,提高设备的可靠性。

六、结论通过有限元模拟与优化的方法,可以对环件辗轧工艺进行研究和改进。

有限元模拟可以模拟辗轧过程中的物理行为,预测环件的变形和缺陷,并提供优化方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辊压机工作应力有限元模拟

马燕,刘仁培,刘大双,祝坤,高文良 (南京航空航天大学 材料科学与技术学院,南京 210016)

摘要:本文以物料为基础建立辊压机磨辊的的数学模型,求得磨辊工作应力的分布,同时建立辊压机磨辊有限元模型。

采用自定义函数的方法对磨辊施加载荷,并进行求解计算,得到磨辊沿径向、轴向和周向的等效应力分布。

分析结果表明, 在径向α=0o,磨辊表面以下 15mm 处等效应力最大;在轴向,磨辊中部等效应力最大,逐渐向两端减小;在轴向,α=0o 处 等效应力最大。

由结论可知,在辊面以下 15mm 处应使用高强度、中等硬度的堆焊材料,要具有良好的抗疲劳性和结合性, 同时满足一定耐磨性能。

关键词: 辊压机 工作应力 有限元模拟 堆焊

0 前言

辊压机是 20 世纪 80 年代发展起来的一种新型 节能增产粉磨设备,使用于石灰石、砂岩、水泥熟 料、粒化高炉矿渣等脆性物料的粉碎。

与球磨机相 比较,辊压机有能耗低、噪音低、粉磨效率高、占 地面积小、安装容易等优点[1]。

但是由于辊压机工 作应力大(50-300MPa) ,工作条件恶劣等造成辊 压机辊面磨损严重,而在磨辊表面堆焊耐磨材料是 目前全世界公认的最有效、最简便的防护方法。

由 于磨辊的磨损与辊面堆焊材料的性能和堆焊工艺 等有密切的关系。

而堆焊工艺的制定又和辊压机运 行时工作压力的分布状况有着密不可分的关系,因 此,对辊压机工作应力进行分析显得尤为重要。

1 辊压机的数学模型 1.1 物料粉碎过程

A1A2 水平面与磨辊接触,此处间隙宽为 b,物料相 对密度为 δ0,在这一点物料开始受到磨辊表面摩擦 力的驱动。

物料在垂直方向被加速,当物料到达平 面 B1B2 处,间隙宽为 h0,假设此处物料速度等于 磨辊表面速度,物料开始被磨辊压缩直至到达平面 C1C2,此处间隙宽为 s,相对密度 δs 达最大值。

此 处压缩后的料层以磨辊在 C1C2 点处的圆周速度通 过 C1C2 平面,然后再水平方向上反弹。

压缩后的 料层在 D1D2 平面内相对密度达 δγ时, 料饼脱离磨 辊。

于是整个过程可根据物料在磨辊中的动力学特 性划分为 3 个区,即: (1)加速区(A1A2-B1B2) ; (2) 压缩区 (B1B2-C1C2) ; (3) 反弹区 (C1C2-D1D2) [2] 。

为便于理论分析,作如下假设: (a) 在加速区物料相对密度恒为 δ0; (b) 在压缩区物料和磨辊表面无相对滑动, 物料变形仅产生于水平方向; (c) 压缩区的最末位于 C1C2,此处间隙宽 度最小; (d) 在磨辊间隙中部(Z=0)物料的 p-δ 特 性与单轴压缩情况相同,沿 Z 方向磨 辊表面压力可用方程(1)描述。

(1) 图 1 辊压机工作原理示意图 辊压机工作原理如图 1 所示,主要工作部件由 一对相向同步转动的挤压辊组成,其中一个为动 辊,一个为静辊。

具有一定粒度的物料从两辊上方 给料口进入并通过挤压辊连续转动带入辊间,受到 高压挤压作用后,变成密实的料饼从机下排出。

由图 1 可以看出。

物料从给料口装入,与在 式中: pm(α)----磨辊中部对应的圆心角α的磨辊表 面压力; Z----从磨辊表面某一点到磨辊中部的距离; m----压力轴向分布系数,m≥1。

1.2 磨辊应力分布 在加速区物料的相对密度恒为 δ0,磨辊表面所

受的压力主要是由物料重力产生的,和其他区相比 磨辊表面在此区域受力很小,可忽略。

物料的压缩-反弹特性可用物料相对密度 δ 和 作用于其上的压力 PP 的关系来描述[3]: (2) 式中: ----压缩阶段作用在物料上得压力,MPa; ----物料的特定比压,MPa; ----初始相对密度,δ0=ρ0/ρ,ρ0 为初始 密度,ρ为不含气体的物料密度; n----压缩曲线因数。

根据假设条件(4) ,在压缩区沿 Z 方向对应的 圆心角α处磨辊表面压力可用式(3)描述:

D=1150mm L=1000mm

µ=1m/s s=8mm n=0.37 ke=0.8 δ0=0.35 m=1.55 δs=0.85 k=2.01

2 磨辊有限元模型的建立 本计算使用 3-D 实体单元中的 Solid45,该单 元共 8 个节点,每个节点有三个沿 x、y、z 方向的 移动自由度,具有塑性、应力强化、大变形和大应 变的特点 [4]。

辊压机工作过程中,工作应力主要分 o 布在磨辊的压缩区与反弹区(-2o≤α≤6 ) 。

磨辊 尺寸较大,在保持计算精度的同时减少单元数量, 缩短计算时间。

因此,在划分网格时在应力分布区 网格细划,在远离工作区,应力极大衰减,采用较 大尺寸网格。

建立有限元模型如图 3 所示。

(3) 式中 ----对应圆心角α处的料层相对密度。

压缩之后,当物料上得压力消失,被压缩的物 料将反弹。

物料的反弹过程可由式(4)描述:

(4) 式中: (5)

(a)磨辊整体图

在反弹区磨辊表面任一点(α,λ)处的水平比 压可由方程(6)描述:

(6) 以石英为例,进行磨辊表面压力分布计算。

辊 压机及物料参数如表 1 所示。

表1 结构参数 辊压机及物料参数 (b)工作区局部放大图 图 3 磨辊有限元模型

定义材料属性为:弹性模量

工作参数 物料特性

,泊松比为 0.3。

在有限元模型中采用面约束对应力作用区域 进行约束,同时在轴承作用区域进行位移约束,一 端限制 x,y,z 三个方向的自由度,一端限制 x,y 两个方向的自由度。

对一个单元而言,当在其节点上施加表面载荷 时,给表面载荷被认为是施加到单元表面的,单元 上得表面载荷被认为是在节点间线性变化的。

由于 辊压机磨辊应力作用比较复杂,因此采用自定义函 数对载荷进行施加,物料作用在磨辊上的压力如下 所示:

磨辊表面到磨辊中心 通过计算得到在α=0 时, 的径向等效应力分布曲线,由图 5 可知,径向最大 等效应力并非在磨辊表面,而是出现在磨辊表面之 下 15mm 处,最大等效应力值为 199.3MPa,表面应 力为 137.8MPa, 最大等效应力为表面应力的 1.4 倍。

o

3 结果分析

图5 径向应力分布曲线

o

利用有限元线性静力计算,得到辊压机磨辊应 力分布图,如图 4 所示。

建立磨辊表面α=0 ,0≤Z≤1000(挤压辊宽度 为 1000mm)路径,可得到磨辊沿轴向的等效应力分 布曲线。

由图 6 可以看出,在磨辊中心应力最大, 并逐渐向两端减小。

(a)轴向应力分布图 图 6 轴向应力分布曲线

可得到磨 建立磨辊中心表面-2o≤α≤6 路径, 辊沿周向的等效应力分布曲线。

由图 7 可以看出, o 周向上在α=0 处等效应力最大,向两边逐渐减小。

o

(b)中心位置应力分布图 图 4 磨辊工作应力分布图

由图可以看出,在磨辊工作区域,应力沿轴向 呈对称分布,越靠近中心部位,应力越大。

进而对 磨辊应力分布进行后处理分析,可得到磨辊表面沿 径向、轴向和周向的应力分布曲线。

图 7 周向应力分布曲线

4 小结

本文通过建立辊压机数学模型,计算辊压机工 作应力,建立相应的有限元模型,对辊压机的工作 应力进行有限元模拟。

结果显示在径向上,最大等 效应力点的位置位于辊面以下 15mm 处,应力值为 199.3MPa,表面应力为 137.8 MPa。

在轴向上,在 o 轴中心应力值达到最大。

在周向上, α=0 处等效应 力最大。

得到工作应力的分布对辊压机辊面磨损的堆 焊修复过程具有重要的指导意义。

由磨辊磨损机理 可知,物料颗粒在压力作用下会使辊面产生弹性和 塑性变形,当循环应力超过辊体材料疲劳强度时, 在表层将引发裂纹。

在循环载荷下塑性变形继续发 展,在离开表面一定深度的位置也萌生裂纹,并逐 步扩展,裂纹扩展方向平行于表面,或与表面成 o o 10 -20 的角 。

当裂纹扩展后,使裂纹以上得材料 [5] 断裂剥落 。

因此,确定应力最大值位置,使用具备较高韧 性和抗疲劳性的堆焊材料,才能制定合理的堆焊工 艺。

由本文结论可知,在辊面以下 15mm 处应使用 高强度、中等硬度的堆焊材料,要具有良好的抗疲 劳性和结合性,同时满足一定耐磨性能。

参考文献: 1 彭宝利,夏玉林.《水泥粉磨设备及技术》 Hochdruck-Rollenmühlen : eine phänomenologisch-mathematische Näherung, Teil 1 [J] ZKG international.1998 3 Unland G. Wang G. Modell für Hochdruck-Rollenmühlen : eine phänomenologisch-mathematische Näherung, Teil 2 [J] ZKG international.1998 4 5 李欣,王国强. 高压辊磨机磨辊强度有限元分析. [J]建 筑机械.2003 王欣 , 张永生 , 黄智泉 , 许健 . 辊压机辊面的堆焊修复方 法.[J]水泥工程.2004 2 Unland G. Wang G. Modell für

。