电镀机原理教育训练

电镀处理的原理与机制

电镀处理的原理与机制电镀处理是一种常见的表面处理方法,通过将金属镀在物体表面来增加其耐腐蚀性、硬度和美观度。

它的应用范围非常广泛,包括汽车制造、电子工艺、家具制造等领域。

本文将介绍电镀处理的原理和机制,帮助读者更好地理解它的作用和工艺流程。

一、电镀处理的原理电镀处理的原理非常简单,它利用了电化学反应的基本原理。

当带电的金属离子汇集在导电物体表面时,它们会被还原成原来的金属状态,从而形成一层均匀的金属涂层。

这个过程被称为电化学沉积,它是电镀处理的基础。

电化学沉积的具体过程可以用下面的公式表示:Mn+ + ne- → M其中M代表金属,n代表金属的原子量,e-代表电子,而Mn+代表离子的化学式。

当电子与离子相遇并相互作用时,它们会释放出能量,使离子还原成原来的金属状态。

这个过程可以发生在液体中,涂料表面或其他化学环境中。

电镀处理的原理可以用下面的步骤来解释:1. 将物体放入电解槽中。

2. 在槽中加入含有金属离子的溶液(电解液)。

3. 在物体和电解液之间建立一个电流通道,使电子能够流动,并让离子聚集在物体表面。

4. 通过反转电极,使离子与金属反应,从而形成均匀的涂层。

总之,电镀处理的原理就是在物体表面形成一层均匀的金属涂层,从而增加其耐腐蚀性、硬度和美观度。

二、电镀处理的机制电镀处理的机制是一个相当复杂的过程,它涉及了许多不同的因素,包括电解液的组成、电极的选择和电流密度等。

下面我们将介绍其中一些重要的机制因素:1. 电解液的组成电解液是电镀处理过程中最重要的因素之一。

它的主要作用是提供金属离子,以促进沉积过程。

不同的金属需要不同的电解液,例如,铜电镀需要硫酸铜液,镀铬需要氧化硫酸铬液,镀锌需要氯化锌液等。

电解液还可以通过添加一些特殊的化学物质来调节其反应速度和效果,例如添加离子交换剂、表面活化剂等。

这些化学物质可以增加金属离子的浓度,并防止金属沉积不均匀或产生杂质。

2. 电极的选择电极的选择对电镀处理的效果非常重要。

电镀机原理

电镀机原理

电镀机是一种利用电化学原理进行表面处理的设备,它可以在金属表面形成一

层均匀、致密、具有一定性能的金属或合金覆盖层,以改善金属的耐腐蚀性、耐磨性、导电性、光泽度等性能。

电镀机原理主要包括电解槽、电源、电解液、阳极和阴极等组成部分。

首先,电镀机的电解槽是电镀过程中的重要设备,它通常由耐腐蚀的材料制成,如聚丙烯、玻璃钢等。

电解槽内部充满了电解液,电解液中含有金属离子和其他添加剂,通过电镀机的工作原理,金属离子会在电解液中移动,并在阴极表面沉积形成金属覆盖层。

其次,电源是电镀机的动力来源,它可以提供稳定的电流和电压,以保证电镀

过程的顺利进行。

电源的工作原理是将交流电转换成直流电,并通过电解槽中的阳极和阴极,使金属离子在阴极上沉积,形成金属覆盖层。

电解液是电镀机原理中的重要组成部分,它可以提供金属离子和其他添加剂,

以调节金属覆盖层的性能。

电解液的种类和配方会影响电镀层的厚度、硬度、光泽度等性能,因此在电镀过程中需要根据具体的要求选择合适的电解液。

此外,阳极和阴极是电镀机中的两个重要极性,它们分别连接到电源的正负极,通过电解液中的离子迁移,使金属离子在阴极上沉积形成金属覆盖层。

阳极通常由不易被电镀金属腐蚀的材料制成,而阴极则是需要进行电镀的金属工件。

总的来说,电镀机原理是基于电化学原理的,通过电解槽、电源、电解液、阳

极和阴极等组成部分的协同作用,可以实现金属表面的电镀处理。

电镀机可以应用于各种金属制品的表面处理,如汽车零部件、家具五金、电子产品等,以提高其耐腐蚀性、美观度和使用寿命。

通过了解电镀机原理,可以更好地掌握电镀工艺,提高电镀产品的质量和性能。

AIAGC教材QI-11培训课本

AIAG全称Automotive Industry Action Group即汽车工业行动小组。

该组织成立于1982年,由美国三大汽车公司通用、福特和克莱斯勒共同创建,是全球公认的著名的非盈利组织。

AIAG已有超过1000多家的成员公司,其中包括:整车制造商:克莱斯勒、福特、通用、北美丰田和北美本田一级供应商:德尔福、江森自控、固特异、麦格纳、约翰迪尔、伟世通、李尔、博格华纳等。

AIAG CQI-11电镀系统评估的三大目的Plating System Assessment(英文简称:PSA)‧持续改善‧问题与风险预防‧降低制程变异与供应链上的损耗浪费AIAG CQI-11评估准则•原则:1次/年•客户有特别要求对PSA符合程度评估时,则按客户要求执行•评估必须使用ISO/TS16949:2009规定的流程步骤审核/评测AIAG CQI-11审核员资格要求•质量内审员资格(ISO/TS16949 ISO9001)•必须具备电镀专业知识•具有表面处理作业五年以上经验, 或正式的化工与表面处理工作合并共五年以上学经历•接受过TS16949五大手册专业培训AIAG CQI-111.1 现场是否有专门且合格的表面处理人员?•现场需要一位专门且合格的表面处理人员。

•是全职员工,且职位需被列入于组织图中。

•需有化工与表面处理相关知识的描述。

•需包含具有表面处理作业五年以上经验, 或正式的化工与表面处理工作合并共五年以上学经历。

AIAG CQI-111.2 表面处理厂是否执行先期产品质量规划?•公司文件应纳入先期产品质量规划(APQP)之程序。

•公司可以将相似的零件定义为同一类型的产品进行可行性评估。

•在客户审核通过后,除非客户同意,否则不允许改变任何程序。

•当制造程序需要改变时,电镀厂需与客户联络要求审核。

•重大制造程序改变的客户审核文件,应该以记录归档。

AIAG CQI-111.3 制程处理FMEA是否为最新的且反应出目前的制程?•公司文件应纳入制程失效模式(FMEA)程序,并确保FMEA适时更新以反映出目前产品质量状况。

真空电镀原理简介

3.品保:

真空电镀不良原因(如颗粒,凹点,麻点,碰刮伤,面皱等问题)同涂装是大同小异的.

确认:审核:作成:

教育训练教材:

真空电镀

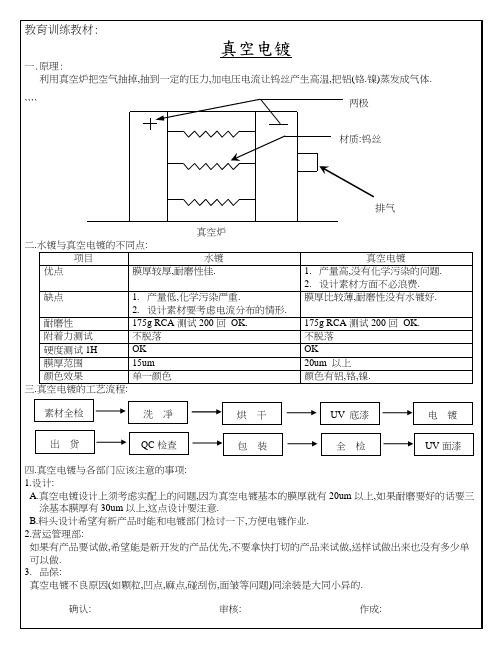

一.原理:

利用真空炉把空气抽掉,抽到一定的压力,加电压电流让钨丝产生高温,把铝(铬.镍)蒸发成气体.

````两极

材质:钨丝

排气

真空炉

二.水镀与真空电镀的不同点:

项目

水镀

真空电镀

优点

膜厚较厚,耐磨性佳.

1.产量高,没有化学污染的问题.

2.设计素材方面不必浪费.

缺点

1.产量低,化学污染严重.

2.设计素材要考虑电流分布的情形.

膜厚比较薄,耐磨性没有水镀好.

耐磨性

175g RCA测试200回OK.

175g RCA测试200回OK.

附着力测试

不脱落

不脱落

硬度测试1H

OK

OK

膜厚范围

15um

20um以上

颜色效果

单一颜色

颜色有铝,铬,镍.

三.真空电镀的工艺流程:

四.真空电镀与各部门应该注意的事项:

1.设计:

A.真空电镀设计上须考虑实配上的问题,因为真空电镀基本的膜厚就有20um以上,如果耐磨要好的话要三

涂基本膜厚有30um以上,这点设计ቤተ መጻሕፍቲ ባይዱ注意.

B.料头设计希望有新产品时能和电镀部门检讨一下,方便电镀作业.

2.营运管理部:

如果有产品要试做,希望能是新开发的产品优先,不要拿快打切的产品来试做,送样试做出来也没有多少单

电镀工作原理

电镀工作原理

电镀工作原理是将金属离子通过电解的方式沉积在导体表面的方法。

通常情况下,电镀过程中需要一个电解质溶液,它可以将金属离子溶解其中并提供导电的介质。

而在进行电镀之前,需要将导体表面进行准备处理,以确保金属离子能够均匀地沉积在表面。

在电镀过程中,首先需要准备一块纯净的金属作为阴极,然后将含有对应金属离子的电解质溶液作为阳极。

接下来,将准备好的阴极和阳极通过导线连在一起,并将它们浸入电解质溶液中。

在电源的作用下,阴极将吸引金属离子,使其在表面沉积层层金属。

这时,金属离子会在表面逐渐接受电子并与阴极表面上的原子结合,形成一个坚固的金属层。

电镀的工作原理依赖于电解质溶液中的离子迁移和导电性。

当电源施加电流时,阳极会释放出金属离子,这些离子会向导电溶液中的阴极迁移。

在迁移过程中,金属离子会在阴极表面失去电荷,并与阴极表面的原子结合。

这个过程就是电镀。

电镀的过程中,除了金属离子的迁移,还会发生一些化学反应。

例如,阳极会氧化,产生溶液中的正离子,而阴极会还原这些离子。

这些反应会继续进行,直到阴极完全被金属层覆盖。

电镀的工作原理使得可以在许多不同材料的表面上镀上金属层,不仅可以提供美观的外观,还可以增强材料的电导性、耐腐蚀性和硬度。

此外,电镀还可以应用于金属的修复、保护和改善功能等领域。

电镀设备原理

电镀设备原理

电镀设备原理主要包括电解液、电源和电极三个基本组成部分。

电解液是电镀过程中的介质,通常由含有金属离子的溶液构成。

金属离子在电解液中具有良好的导电性和可溶性,能够提供所需的金属离子供电镀过程使用。

电源是提供电流的设备,也是整个电镀过程的驱动力。

在电镀设备中,常常使用直流电源,通过连接电源正负极与电解槽内的工件或电极,使得电流能够流过电解液,从而实现金属离子的镀积。

电极是电流进出电解液的通道,通常由金属材料制成。

阳极是电流的正极,吸收来自电解液中的金属离子,同时释放出电子,使得金属离子在电解液中电化学还原;阴极是电流的负极,吸引来自电解液中被镀金属离子,以及释放的电子,从而进行电化学氧化反应。

电镀设备的工作原理是利用电解液中金属离子的电化学性质,以及电流的作用,将金属离子通过电解槽中的电解液传递到被镀工件表面,实现金属的镀积。

在镀积过程中,阳极上的金属被电解液中的金属离子损耗,而阴极上的金属则被还原并析出在工件表面,从而形成均匀、致密、具有良好附着力的金属镀层。

通过控制电流强度、电镀时间和电解液的组成,可以调整金属镀层的厚度、硬度、光泽度等性质,从而满足不同需求的工艺

要求。

需要注意的是,在电镀过程中还需要控制电流密度、温度、搅拌等因素,以确保金属镀层的均匀性和质量。

另外,为了提高电镀效率和防止电解液被污染,还需定期对电镀设备进行清洗和维护。

简述电镀原理

简述电镀原理

电镀是一种将金属离子沉积在导体表面的过程,通过电解池中的电流将金属离子还原成固态金属,从而在导体表面形成一层金属镀层的过程。

电镀的原理是利用电解质溶液中的离子在电场作用下的电化学反应,将离子还原成金属,沉积在导体表面。

电镀的过程中,需要一个电解槽,其中放置有电解质溶液,电解质溶液中含有金属离子和其他化学物质,这些化学物质可以调节电解质溶液的pH值、温度和离子浓度等参数,以控制电镀的质量和速度。

在电解槽中,需要放置两个电极,一个是阴极,一个是阳极。

阴极是需要被电镀的导体,阳极则是一个金属板,它的作用是提供金属离子,以保持电解质溶液中金属离子的浓度。

当电流通过电解槽时,金属离子会被还原成金属原子,并沉积在阴极表面,形成金属镀层。

同时,阳极上的金属原子会被氧化成金属离子,补充电解质溶液中的金属离子浓度。

电镀的原理可以用化学反应式来表示:

阴极反应:Mn+ + ne- →M

阳极反应:M →Mn+ + ne-

其中,M代表被电镀的金属,Mn+代表金属离子,n代表电子数,e-代表电子。

电镀的质量和速度受到多种因素的影响,如电流密度、电解质溶液中金属离子的浓度、温度、pH值、阴极表面的清洁度和形状等。

在实际应用中,需要根据具体的要求和条件,选择合适的电解质溶液和操作参数,以获得理想的电镀效果。

电镀机原理

电镀机原理

电镀机的工作原理是利用电化学原理,通过电流作用在金属表面形成化学反应,使金属离子在电解质溶液中还原沉积在工件表面,从而实现对工件表面的镀层加工。

电镀机主要由电源、电解槽、电极和工件持架等组成。

电源会提供直流电流,电解槽内则填充着含有金属离子的电解质溶液。

电解槽内设置有阳极和阴极电极,其中阳极由纯金属制成,而阴极则是待镀工件。

工件被放置在工件持架上,通过调节电解槽内的电流和电压来控制镀层的厚度和均匀性。

当电源通电后,电流从阳极流向工件处的阴极,形成一个闭合的电路。

在电解质溶液中,金属离子受到电流作用而发生氧化还原反应。

阳极上的金属则会逐渐溶解成金属离子,并被带动到阴极表面。

在阴极表面,金属离子受到电流作用而还原成金属原子,沉积在工件上,形成均匀而致密的镀层。

电镀机的性能和镀层质量取决于多个因素,如电解质溶液的成分、温度、pH值、电流密度和镀层时间等。

各个参数的调节

可影响到镀层的厚度、硬度、附着力和外观质量等。

电镀技术广泛应用于工业制造领域,用于改善金属表面的耐腐蚀性、美观性和机械性能。

常见的电镀方法包括镀铬、镀镍、镀铜、镀锌和镀金等。

这些镀层可在金属表面形成一层保护膜,提高金属材料的使用寿命和附加价值。

电镀线设备工作原理

电镀线设备工作原理

电镀线设备工作原理的基本原理是利用电化学反应的过程,在电解质溶液中通过外加电流的作用,使得金属离子在阴极(工件)上还原成为金属沉积物。

该设备一般包括以下几个主要部分:

1. 电源系统:提供电流和电压。

通过调节电压和电流的大小,可以控制金属离子的沉积速率和厚度。

2. 电解槽:用于容纳电解质溶液,并起到电解质中金属离子的电导作用。

通常采用酸性或碱性溶液,其中含有待沉积金属的盐类。

3. 阴极(工件):电镀线设备中的阴极是直接与电流接触的工件表面。

在电流的作用下,金属离子会被还原到工件表面,形成金属沉积。

4. 阳极:电镀线设备中的阳极通常由金属板构成,其作用是提供电流,使得溶液中的金属离子得以电离,同时也可作为金属离子的来源。

5. 控制系统:用于调节电流、电压、温度等参数,实现对金属沉积过程的控制和监测。

当外加正向电流通过电解质溶液时,金属离子会在阴极表面还原成金属沉积物。

金属沉积的速率取决于电流密度、金属离子浓度、温度等因素。

通过调节电流和其他参数,可以控制金属

沉积的均匀性、厚度和质量。

电镀线设备可广泛应用于金属加工、防腐蚀、装饰等行业,提供优质的表面涂层和镀层,增强材料的耐腐蚀性能和外观质量。

碱性蚀刻教材

教育训练教材碱性蚀刻教育训练技术资料课程内容一、蚀刻定义二、碱性蚀刻一般流程三、蚀铜液的反应机构四、蚀铜液来源及添加五、名词解释六、影响侧蚀因素说明七、槽液维护及管理八、问题对策一、蚀刻的定义何谓蚀刻: 根据化学反应原理,以化学药水将生产板面上不要的铜层腐蚀掉,形成我们所需要的铜面回路图形,这个制作过程即称为“蚀刻”。

二、一般碱性蚀刻流程1、流程简图钻孔De burr De smear PTH/Cu I 外层线路Cu II/S n 去膜蚀刻去S n2、蚀刻过程简图图1.电镀一铜图2.压膜一铜干膜基材一铜基材底片干膜干膜一铜基材一铜图3.曝光作业基材图4.显影后图5 电镀二铜蚀刻过程简图二铜 一铜图6 镀锡铅 锡铅刻阻剂蚀刻过程简图图9蚀刻后图10去锡铅线路三、蚀铜液的反应机构1.蚀刻2Cu+2Cu(NH3)4Cl2(母液)→4Cu+1(NH3)2Cl(亚铜离子)2.再生 4 Cu+1(NH3)2Cl+4 NH3+4 NH4Cl +O24 Cu+2(NH3)4Cl2+2H2O3.净反应:2Cu+4NH3+4NH4Cl+O2→4Cu+2(NH3)4Cl2+2H2O第一式反应之中间态亚铜离子之溶解度很差,是一种污泥状的沉淀物,若未迅速除掉时会在板面上形成蚀铜的障碍,必须辅助以氨水,氯离子及空气中大量的氧,使其继续氧化成可溶性的二价铜离子而又再成为蚀铜的氧化剂,周而复始的继续蚀铜直到铜量太多而减慢为止。

四、蚀铜液的来源及添加NH 4+…. NH 4Cl Cu +2 .. 基板底铜+电镀铜(完全溶解) Cl -…… NH 4Cl Cu +1 .. 反应中产生(溶解度低) NH 3….. NH 4OH 或液氨 Cu .. 基板铜 Stabilizer 安定剂…无机添加剂 Banking Agent 护岸剂…有机添加剂子液如何添加?(比重控制器) 随着蚀刻的进行,槽液不断溶铜而比重升高,比重控制器会反馈讯号至添加马达,蚀刻子液便被Dosing(一般流量4-6 L/min)进入槽液 ,如此稀释而达到恢复槽液的设定比重. 关于抽风:子液的PH 值会高于槽液所需的PH ,多余的游离NH3靠抽风抽走,而 且在抽风的过程中会带入空气中的O 2而补充再生反映之所需.蚀刻液操作条件:范围最适条件氯离子含量:175~210g/l 190g/l铜含量:140~170g/l 155g/l PH 值:8.1~8.8 8.3比重: 1.200~1.230 1.215/50℃温度: 45~54℃48℃蚀铜速率:(依设备及温度而异)2.5~3.5mil/min 注:连续操作须具储冷却系统五、名词解释1.蚀刻速率(etching rate):蚀刻速率是衡量蚀刻液在某蚀刻机上,在一定条件下, 单位时间内的蚀铜能力.一般单位为mil/min或um/min.测试方法:a.准备基板做之前烘干(120C*10min).b.将烘干后的基板冷却后称重计W1. c.测试板经蚀刻后(以不露基材为准),烘干(120℃*10min). d.同样冷却后称重计W2.e.计算:E.R(mil/min)=(W1-W2)*线速*1000/(2*板面积*8.93*有效槽长*2.54)影响E.R的因子: 温度、槽液浓度、蚀刻机喷盘喷嘴设计、喷洒压力等2.蚀刻均匀性:衡量蚀刻机各喷嘴/喷管在整板面蚀铜深度的均匀度蚀刻均匀性测试:建议以2oz基板铜测试. 测试后均匀性尽可能下喷达到90%,上喷达到85%.(上喷水池效应) 均匀性测试方法: a.以取点法测蚀刻均匀性(上下板面均匀的各取N个点) b.2OZ基板,尺寸为20″×24″.c.以CMI先测量蚀刻前上下板面的铜厚(各N个点),再测量蚀刻后的铜厚(N个点),计算出咬蚀量,并分析其在整个上下板面的分布情况, 即蚀刻均匀性.d.计算公式为:U%=1-(MAX-MIN)/(2*平均咬蚀量).影响蚀刻均匀性的因子:喷洒压力、喷嘴形式、喷盘摇摆频率等.3.蚀刻点测试 蚀刻点即蚀刻露出基材时,板子所处蚀刻槽中的位置. 目的:修饰线路的毛边和克服铜厚不均造成的蚀刻差异. 基准:70+/-5%.测试方法:a.蚀刻过程b. 速度以便与设定速度作比较.c. 当第一PNL 测试板出蚀刻段时立即关闭喷压,待走完水洗后,将板子取出并 按放板的顺序依序排列在蚀刻段出板处.d. 依测试板的蚀刻程序,观察开始有蚀刻不净处,并量出长度,再除以蚀刻段 的全长,计算出蚀刻点.e. 蚀刻点计算方式:(未蚀刻干净的有效长度/蚀刻段的有效长度) ×100%.f. 蚀刻点未达标准时,检视蚀刻槽的喷嘴、喷压、速度与药液,若有异常则调 整至标准值.4.蚀刻因子(etching factor):蚀刻过程中,蚀铜液除了做垂直向下的溶铜而且会攻击线路两侧无保护的铜面,称之为侧蚀(Undercut),因而造成如下的缺陷,etching factor即为蚀刻品质的一种指标.碱性蚀刻EF一般要求大于2.5RESIST底片宽度Cu IICu IOver etching影响蚀刻因子之因素:1、输入(PCB) 1.线路品质(前制程的品质影响);2.电镀均匀性;3.板面清洁度;六、影响侧蚀因素说明比重铜含量1. 温度PH的测量注意点PH值在常温时与50C的数值差异约0.4,计算公式如下:PH(50)=PH(X)-0.21*50-X)/10例如:24C时测得PH为8.86,问50C的PH是多少?8.86-0.21*(50-24)/10=8.3142. PH误差影响因素1)温度越低,PH越高,50C与常温时约差异0.42)电极会慢慢老化3)不同厂牌或不同支电极,会差异约0.154)校正用的标准液会吸收CO2形成H2CO3而影响准确性Date 07-03-2007温度对比重的影响50C时蚀铜液的比重比常温(25C)时约低0.01,比重七、子液与槽液维护子液的维护及管理槽液维护及管理机台保养每日保养每周保养每月保养每半年保养蚀刻子液及去锡液的维护及管理蚀刻子液的结晶点约在15C,一般冬天温度低于15C 时,容易结晶堵塞输送管路,而影响生产.故建议使用保温措施.TEMPES-480 40C热水SENSOR/不锈槽液维护及管理1.定期检查自动控制之比重和槽液比重是否符合而做适当校正(1次/周)2.定期分析槽液PH值、铜含量、氯含量,并作成管制图.(1次/班)3.每日下班时,使用子液冲洗蚀铜机前、后进出之滚轮,避免干燥氢氧化铜之累积过量损失4.长期不使用时,可多添加3﹪~5﹪子液,避免NH3机台保养1、每日保养1)将机器外表的污点、污泥,化学结晶物一下列循序擦拭干净a.以布沾20﹪的氨水擦拭 b.以步沾水擦拭 c.以干布擦拭或以高压气枪吹干2)取下蚀铜帮浦的过滤网或过滤蕊,以水或高压器枪清洁3)检查喷嘴是否堵塞,取下赌塞之喷嘴,将其侵入稀盐酸溶液中,取出后再以水洗,以高压气枪对准喷嘴入口喷气,去除堵塞,若仍不能去除,则以比喷口小的铁丝通喷嘴,注意不可伤喷嘴,装回时不得锁太紧否则牙会损4)以毛刷沾20﹪的氨水除传动齿轮处的污泥,清除后切忌不得以水冲洗否则会污染槽液5)在传送链条处薄薄地抹上一层黄油6)将温度设定到室温以下,查看冷却水是否循环,以确定循环电磁阀是否正常2、每周保养1)检查摆动马达减速箱和传动马达减速箱润滑油是否有漏,液面是否正常,否则补足。