汽车轮胎强度性能比对分析

汽车轮毂安全性能分析的试验方法

汽车轮毂安全性能分析的试验方法汽车轮毂是汽车的重要组成部分,对于汽车的安全性能起着至关重要的作用。

因此,对汽车轮毂的安全性能进行分析和试验是非常重要的。

下面将介绍汽车轮毂安全性能分析的试验方法。

首先,汽车轮毂的安全性能主要包括承载能力、抗疲劳性能、抗冲击性能和防锈性能等方面。

针对这些性能,进行试验时需要考虑以下几个方面:1. 承载能力试验:承载能力是轮毂的重要性能之一,试验时可采用静载试验和动载试验两种方法。

静载试验是通过在轮毂上施加静态载荷,检测轮毂的变形情况,从而评估其承载能力。

动载试验则是在轮毂上施加动态载荷,观察轮毂的变形和应力分布情况,以评估其在实际行驶中的承载能力。

2. 抗疲劳性能试验:汽车轮毂在长时间的行驶过程中会受到不断的振动和载荷作用,因此其抗疲劳性能是非常重要的。

为了评估轮毂的抗疲劳性能,可以进行循环载荷试验和疲劳寿命试验。

在循环载荷试验中,轮毂被施加循环载荷,观察其疲劳性能表现;而疲劳寿命试验则是通过连续加载轮毂,观察其耐久性能。

3. 抗冲击性能试验:汽车在行驶过程中会受到各种外部冲击,因此轮毂的抗冲击性能也是需要被考虑的。

通过在试验中施加各种不同程度的冲击载荷,观察轮毂的破坏情况和变形程度,从而评估其抗冲击性能。

4. 防锈性能试验:轮毂在使用过程中可能会受到腐蚀和氧化的影响,因此其防锈性能也是需要被测试的。

可以通过腐蚀试验和盐雾试验等方法,评估轮毂的防锈性能表现。

综上所述,通过对汽车轮毂的承载能力、抗疲劳性能、抗冲击性能和防锈性能等方面进行全面的试验分析,可以全面评估其安全性能表现。

汽车轮毂的安全性能分析试验方法对于提高汽车整车的安全性能具有重要意义,也对车辆的行驶安全起着至关重要的作用。

轮胎指数等级对照表

轮胎指数等级对照表一、T级轮胎指数T级轮胎指数是指轮胎的最高速度等级。

T级轮胎指数表示该轮胎在时速118公里(73英里)的情况下能够承受车辆的重量和提供正常的操控性能。

这种等级的轮胎适用于城市驾驶和一般道路行驶。

二、H级轮胎指数H级轮胎指数是指轮胎的最高速度等级。

H级轮胎指数表示该轮胎在时速210公里(130英里)的情况下能够承受车辆的重量和提供正常的操控性能。

这种等级的轮胎适用于高速公路行驶和长途驾驶。

三、V级轮胎指数V级轮胎指数是指轮胎的最高速度等级。

V级轮胎指数表示该轮胎在时速240公里(149英里)的情况下能够承受车辆的重量和提供正常的操控性能。

这种等级的轮胎适用于高速公路行驶和高性能车辆。

四、W级轮胎指数W级轮胎指数是指轮胎的最高速度等级。

W级轮胎指数表示该轮胎在时速270公里(168英里)的情况下能够承受车辆的重量和提供正常的操控性能。

这种等级的轮胎适用于超高性能车辆和赛车。

五、Y级轮胎指数Y级轮胎指数是指轮胎的最高速度等级。

Y级轮胎指数表示该轮胎在时速300公里(186英里)的情况下能够承受车辆的重量和提供正常的操控性能。

这种等级的轮胎适用于超高性能车辆和赛车。

六、Z级轮胎指数Z级轮胎指数是指轮胎的最高速度等级。

Z级轮胎指数表示该轮胎在时速240公里(149英里)以上的情况下能够承受车辆的重量和提供正常的操控性能。

这种等级的轮胎适用于超高性能车辆和赛车。

七、R级轮胎指数R级轮胎指数是指轮胎的耐用性等级。

R级轮胎指数表示该轮胎具有较高的耐用性,能够承受较高的负荷和提供较长的使用寿命。

这种等级的轮胎适用于商用车辆和载重较大的车辆。

八、S级轮胎指数S级轮胎指数是指轮胎的耐用性等级。

S级轮胎指数表示该轮胎具有一般的耐用性,能够承受一般的负荷和提供一般的使用寿命。

这种等级的轮胎适用于普通乘用车和一般道路行驶。

九、Traction级轮胎指数Traction级轮胎指数是指轮胎的抓地力等级。

Traction级轮胎指数表示该轮胎在湿滑路面上的抓地力能力。

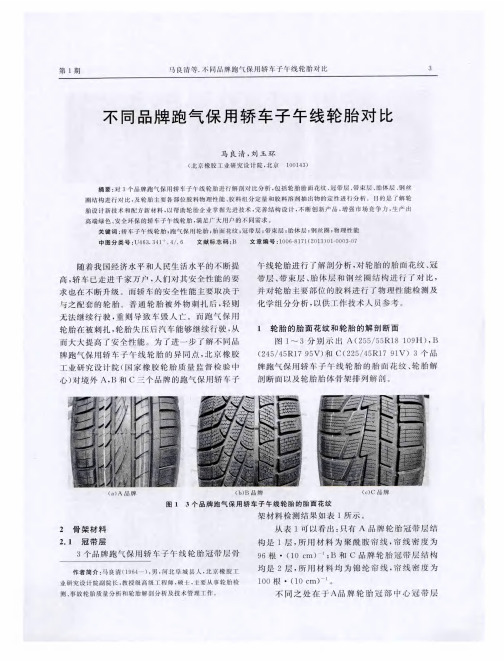

不同品牌跑气保用轿车子午线轮胎对比

RD 和 4 0 2 0 RD 和 4 0 2 0 RD 和 4 0 2 0 RD 和 4 0 2 0 RD 和 4 0 2 0

RD . 4 02 0

RD 和 4 0 2 0 RD 和 4 0 2 0 RD 和 4 0 2 0 RD 和 4 0 2 0

亮 晶晶 的物质 。

有 有 有

性、 抽 出性 及迁移 性都 比较小 。 在胎 侧胶 、 支撑 胶 、

表7 3个 品牌 跑 气 保 用 轿 车 子 午 线 轮 胎 胶 料 溶 剂 抽 出 物 的 定 性 分 析 结 果

一 一 一 一 ~

带 束 层

胶

RD , 40 2 0

项

目

G B / T 4 4 9 7 —1 9 8 4 , GB / T 7 7 6 6 -2 0 0 8和 GB / T 3 5 1 5 —2 O O 5进 行 测 定 。

8

轮

胎

工

业

2 0 1 3年 第 3 3卷

硫 含 量 测 定 之 前 先 用 溶 剂 对 硫 化 胶 进 行 抽

胎 面 上 层 胶

胎 面下 层 胶

RD. 4 0 2 0

胎 侧 胶

支 撑胶

胎 护

胶

气 密 层

胶

胎 体 帘 布

层胶

RD. 4 0 2 0

胎 圈 钢

丝 夹 胶

防老 剂 A 品 牌

RD . 4 0 2 0 RD . 4 0 2 0

RD , 4 02轿 车 子 午线 轮 胎 胶料 溶 剂 防老 剂 主 要 采 用 4 0 2 O / R D并 用 。A 品 牌 轮

表 6中 A 品牌 胎面上 层胶 的胶型 和并 用 比测 抽 出物 的定性 分析 结果 如表 7所示 。 定 为 NR / B R / S B R 5 / 2 o / 7 5 , 由于 该 样 品 中 N R 低于 1 0份 , 已是 本 方法 的检 测 值 下 限 , 其 定 量 结 胎 的胎 面上 层 胶 、 胎面下层胶 、 胎 体 帘 布 层 胶 和 果 仅 供 参 考 。气 密 层 胶 采 用 了 B I I R 与 少 量 的 带 束 层 胶在 防 老 剂 4 0 2 0 / R D并 用 的基 础 上 还 加 NR, S B R 三胶 并用 , 怀 疑 加入 了再 生 胶 。并 通 过 入 了长 效 型 防 老 剂 3 1 0 0 , 可 进 一 步 改 善 硫 化 胶 测试发 现加 入 了大 量 的碳 酸 钙 , 且 从 外 观 上 看 有 的抗 臭 氧 老化 防护 效果 , 该 防老 剂 在 胶 料 中挥发

轮胎性能测试试验报告

轮胎性能测试试验报告轮胎性能测试试验报告试验编号:2021001试验日期:2021年1月1日试验目的:评估轮胎的性能参数,包括抓地力、磨耗性、耐热性等。

试验装置:1. 轮胎测试机:用于模拟轮胎在不同路况下的工作状态。

2. 磨耗试验装置:用于测量轮胎的磨耗情况。

3. 温度试验装置:用于评估轮胎在高温环境下的性能。

试验内容及结果:1. 抓地力测试:将轮胎安装在测试机上,通过变换路面状况,测量轮胎在不同路面下的抓地力。

试验结果显示,轮胎在干燥路面的抓地力为X,湿滑路面的抓地力为Y。

2. 磨耗性测试:将轮胎安装在磨耗试验装置上,通过模拟实际行驶情况,测量轮胎的磨耗情况。

试验结果显示,轮胎经过Z 公里行驶后磨耗程度为W。

3. 耐热性测试:将轮胎安装在温度试验装置中,进行高温环境下的试验。

试验结果显示,轮胎在高温环境下能够正常工作,无异常情况发生。

试验结论:根据试验结果分析,本轮胎在不同路况下具有较好的抓地力,能够确保车辆在行驶过程中的稳定性和安全性。

轮胎磨耗程度较低,初期磨耗缓慢,使用寿命较长。

轮胎在高温环境下表现良好,能够适应高温行驶情况,不易出现老化和损坏。

进一步建议:1. 提高轮胎的抓地力,以适应更多不同路况下的行驶需求。

2. 进一步延长轮胎的使用寿命,提高经济效益。

3. 在高温环境下增强轮胎的耐热性能,以更好地满足特殊行驶需求。

总结:本次轮胎性能试验评估了轮胎的抓地力、磨耗性和耐热性能,结果显示本轮胎在各项指标上表现良好,能够满足日常行驶的要求。

通过试验结果的分析,可以对轮胎的性能进行进一步的优化和改进,提高整个车辆系统的性能和安全性。

雪地轮胎雪地性能试验方法对比分析

雪地轮胎雪地性能试验方法对比分析雪地轮胎是专门为雪地道路设计的轮胎,其特殊设计可以提供更好的操控性和抓地力,从而增加车辆在雪地中行驶的安全性和稳定性。

为了评估雪地轮胎的性能,需要进行相应的试验方法。

本文将对当前常用的几种雪地轮胎性能试验方法进行比较和分析。

一、雪地性能试验方法1.直线牵引力试验直线牵引力试验用于评估轮胎在雪地上提供的最大牵引力。

此试验使用牵引力测量设备,将车辆放置在模拟雪地路面上,并以特定速度加速。

通过测量产生的牵引力来评估轮胎的性能。

这个试验方法直观简单,可以快速获取结果。

2.制动性能试验制动性能试验用于评估轮胎在雪地上提供的制动效果。

试验分为湿滑道制动和干滑道制动两种情况。

湿滑道制动试验通过在湿滑道上进行制动来模拟雪地路面的湿滑情况。

干滑道制动试验在干燥道路上进行制动,以评估轮胎的制动性能。

这个试验方法可以很好地评估轮胎的制动性能,但是试验过程较为复杂,需要更多的设备和时间。

3.转向性能试验转向性能试验用于评估轮胎在雪地上的操控能力。

试验设备会模拟一个转弯道路,并通过测量车辆在不同速度下的转向响应来评估轮胎的性能。

这个试验方法可以直接反映轮胎在雪地行驶时的操控性能,但是由于需要较大的空间,试验设备较为复杂,因此试验成本较高。

1.试验结果反映的性能不同直线牵引力试验主要评估轮胎的牵引能力,制动性能试验主要评估轮胎的制动效果,而转向性能试验主要评估轮胎的操控能力。

这几个试验方法的重点不同,所以其结果能够反映不同的性能指标。

因此,在评估雪地轮胎的性能时,需要综合考虑多个试验结果。

2.试验方法的复杂度不同直线牵引力试验相对简单,试验设备和空间要求较低,试验过程相对简单。

制动性能试验和转向性能试验则较为复杂,需要更多的设备和空间,试验过程更复杂,所以需要投入更多的资源。

3.试验方法的代表性不同不同试验方法对轮胎的性能有不同的代表性。

直线牵引力试验可以直接反映轮胎在雪地中的抓地力,制动性能试验可以评估轮胎在雪地上的制动效果,而转向性能试验可以评估轮胎在雪地中的操控性能。

轮胎耐磨指数对照表

轮胎耐磨指数对照表汽车轮胎耐磨指数(TreadWearIndicator,TWI)是一种检测汽车轮胎的耐磨性的指数,它可以用来衡量轮胎的耐磨性。

根据国家汽车技术规范,汽车轮胎的耐磨指数应达到100或以上。

根据轮胎规格,该指数可以分为数字指数和百分比指数。

数字指数是指轮胎能够承受的高度耐磨性,以把轮胎质量分为五等,以此表示轮胎耐磨性的好坏。

数字指数按轮胎质量分为:100、200、300、400、500、600、700、800、900、1000和大于1000。

其中,100为轮胎最低耐磨指数,1000为轮胎最高耐磨指数,数字越大,表示轮胎的耐磨性越好。

百分比指数是表示轮胎的抗耗损能力的一种综合表示方式,以百分比表示轮胎的抗耗损性。

其中,100%表示轮胎的抗耗损性最低,当轮胎的抗耗损能力达到200%以上时,表示轮胎的耐磨性较佳。

轮胎的耐磨性会随着使用时间的增加而逐渐降低,因此,每隔6个月就需要对轮胎进行检查,从而确保轮胎的耐磨性达到标准要求,保证车辆在行驶过程中的安全性。

为了满足不同车辆轮胎的耐磨指数要求,制定了汽车轮胎耐磨指数对照表,其中给出了汽车轮胎耐磨指数以及对应的轮胎规格等信息。

以下是汽车轮胎耐磨指数对照表:轮胎规格字指数分比指数455/45R17 100-500 分比指数≥200%225/45R18 100-500 分比指数≥200%205/45R18 100-400 分比指数≥200%225/50R17 100-500 分比指数≥200%235/50R17 100-500 分比指数≥200%255/50R17 100-500 分比指数≥200%265/50R17 100-500 分比指数≥200%285/50R17 100-700 分比指数≥200%295/50R17 100-800 分比指数≥200%305/50R17 100-900 分比指数≥200%315/50R17 100-1000 分比指数≥200%汽车轮胎耐磨指数的检查的重要性不言而喻,它可以帮助司机们更加有效的管理轮胎的使用寿命,避免发生轮胎破损所带来的危险。

轮胎载荷指数对照表

轮胎载荷指数对照表轮胎载荷指数是一个非常重要的参数,它表示轮胎在正常充气情况下所能承受的最大重量。

这个指数对于保障车辆行驶安全至关重要。

为了让大家更好地了解轮胎载荷指数,我整理了一份详细的轮胎载荷指数对照表,并为大家解释了如何正确理解和应用这个指数。

轮胎载荷指数对照表:1. 轮胎载荷指数的定义和作用轮胎载荷指数是轮胎胎壁上标示的一个数字,代表轮胎在标准气压下所能承受的最大重量。

这个指数对于确保车辆行驶安全至关重要,因为它直接影响到轮胎的承载能力和使用寿命。

如果超载行驶,轮胎可能会出现过度磨损、变形或甚至爆胎的风险。

2. 轮胎载荷指数的表示方法轮胎载荷指数通常是一个两位数的数字,例如87、91等。

这个数字代表了轮胎的最大承载能力,单位为公斤。

例如,如果轮胎载荷指数为87,那么轮胎在标准气压下最多可以承受870公斤的重量。

3. 如何查找轮胎载荷指数轮胎载荷指数通常位于轮胎胎壁上的字符串中,例如“91H”。

在这个字符串中,“91”代表轮胎载荷指数。

您可以查阅轮胎载荷指数对照表,了解这个指数对应的最大承载能力。

4. 轮胎载荷指数的应用在购买轮胎时,应确保轮胎载荷指数满足车辆的最大载重量。

如果车辆的载重量超过轮胎载荷指数对应的重量,可能会导致轮胎损坏,甚至发生交通事故。

因此,在购买轮胎时,务必注意轮胎载荷指数,并选择符合车辆载重量要求的轮胎。

5. 轮胎载荷指数与其他参数的关系轮胎载荷指数与其他参数,如轮胎宽度、扁平比和速度等级等密切相关。

在选择轮胎时,应综合考虑这些参数,确保轮胎与车辆的匹配性。

6. 轮胎载荷指数的重要性轮胎载荷指数是轮胎安全性能的关键指标之一。

确保轮胎载荷指数符合车辆载重量要求,可以有效预防轮胎损坏和交通事故的发生。

因此,了解和关注轮胎载荷指数对于每一位车主都是非常重要的。

总之,轮胎载荷指数是轮胎安全性能的重要参数,它表示轮胎在正常充气情况下所能承受的最大重量。

了解和正确应用轮胎载荷指数,可以确保车辆行驶的安全性,预防轮胎损坏和交通事故的发生。

轮胎速度承重系数表

轮胎速度承重系数表轮胎速度承重系数表在汽车驾驶中,轮胎的速度和承重能力都是至关重要的因素。

了解轮胎速度承重系数表可以帮助我们更好地选择和使用轮胎,从而保障行车安全和机动性能。

以下是轮胎速度承重系数表及其解读。

一、轮胎速度指数表轮胎速度指数是指轮胎在正确气压下能够承受的最高速度。

一般情况下,轮胎速度指数与轮胎尺寸有关,不同的指数代表着不同的速度等级。

以下是轮胎速度指数表:速度指数最高速度 km/hQ 160R 170S 180T 190U 200H 210V 240W 270Y 300ZR >240二、轮胎承重系数表轮胎承重系数是指轮胎所能承受的最大荷载能力,一般以吨为单位。

轮胎承重系数与气压、轮胎尺寸等因素有关。

以下是轮胎承重系数表:等级重量(kg)71 34572 35573 36574 37575 38776 40077 41278 42579 43780 45081 46282 47583 48784 50085 51586 53087 54588 56089 58090 60091 61592 63093 65094 67095 69096 71097 73098 75099 775100 800101 825102 850103 875104 900105 925106 950107 975108 1000三、官方标示解读在轮胎上的标识也是非常重要的,轮胎上的标识可以帮助我们了解轮胎的性能和规格。

了解标识的含义可以让我们更好地选择和使用轮胎。

P代表的是轿车轮胎,T代表的是卡车轮胎;225代表的是轮胎的截面宽度,70代表的是轮胎的断面高度,R代表的是拼缀结构(R为较为常见的);91代表的是轮胎的承重指数,H代表的是载重承受的最高速度。

四、使用轮胎时需要注意的问题1. 气压轮胎使用时需要保持正确的气压,气压过低会导致轮胎磨损加剧,气压过高则会影响轮胎的粘着性能,造成转向困难。

2. 重量分配车辆行驶时,需要合理分配车上物品的摆放位置和数量,使车辆在行驶过程中的重量均匀分布,以避免轮胎过度磨损,从而保证行车安全。

轮胎检测报告

引言概述:轮胎是车辆行驶过程中承受重量和提供牵引力的重要组成部分。

检测轮胎的性能和质量是确保车辆安全行驶的重要环节。

本文将对轮胎检测报告(二)进行详细阐述。

通过对轮胎的多个方面进行全面的检测和评估,可以有效地判断轮胎的耐磨性能、抗爆力、转向性能等关键指标,为车辆的安全行驶提供重要依据。

正文内容:一、轮胎花纹深度检测1.利用专业的轮胎花纹深度计测量轮胎表面花纹的深度。

测量结果将根据国家标准与标准值进行对比,以判断轮胎的磨损程度。

2.花纹深度直接影响轮胎与地面之间的摩擦力和抓地力。

适当的花纹深度可以提供良好的牵引力和刹车性能,防止打滑现象的发生。

二、轮胎胎面磨损检测1.检测轮胎胎面是否存在不均匀的磨损情况,如中心部位磨损过快或两侧不均匀磨损等。

这些情况可能是由于轮胎气压不足、行驶过程中的过度转向或过急刹车等原因引起的。

2.胎面磨损的情况需要及时发现和修正,以免对行车安全产生潜在威胁。

三、轮胎气压检测1.检测轮胎的气压是否达到制造商建议的标准值。

合理的气压可以确保轮胎与地面之间的接触面积最大化,提供良好的操控性能。

2.过高或过低的气压都会对轮胎的使用寿命和性能产生不利影响,如过高的气压使得轮胎中央磨损过快,过低的气压则容易造成胎面不均匀磨损等问题。

四、轮胎爆裂检测1.通过检测轮胎的内部结构是否存在损伤或破损,以及胎面上是否存在明显的龟裂、孔洞等情况来判断轮胎的抗爆力。

2.轮胎的爆裂在行驶过程中可能会导致车辆失控,因此对轮胎的抗爆力进行检测是确保行车安全的重要环节。

五、轮胎转向性能检测1.检测轮胎横向和纵向的转向性能,包括轮胎的转弯半径、刹车时的侧滑情况等,以评估轮胎在行驶过程中的操控性能。

2.良好的转向性能可以提供良好的操控反馈和稳定性,使得车辆在紧急情况下能够及时准确地响应。

总结:通过对轮胎的花纹深度、胎面磨损、气压、抗爆力和转向性能等多个方面进行全面的检测和评估,可以全面了解轮胎的使用状况和性能表现。

汽车轮胎的材料耐磨性和耐久性的比较

汽车轮胎的材料耐磨性和耐久性的比较在汽车行业中,轮胎是车辆的重要组成部分,对车辆的性能和安全起着至关重要的作用。

而轮胎的材料耐磨性和耐久性是消费者在购买轮胎时最为关注的因素之一。

本文将比较几种常见的轮胎材料,包括橡胶、聚氨酯和硅胶,从耐磨性和耐久性两个方面进行分析和评估。

一、橡胶轮胎橡胶轮胎是目前市场上最常见的轮胎类型,其主要材料是天然橡胶和合成橡胶。

橡胶轮胎具有良好的弹性和抗磨性能,可以在各种道路条件下提供较好的抓地力和操控性能。

然而,橡胶轮胎的耐磨性和耐久性相对较低,经常行驶在恶劣的路况下容易出现磨损和老化现象。

为了提高橡胶轮胎的耐磨性和耐久性,制造商通常会在橡胶中添加一些增强剂和填充剂,如碳黑和硅酸盐。

这些添加剂可以增加轮胎的硬度和耐磨性,延长轮胎的使用寿命。

此外,橡胶轮胎的耐磨性和耐久性还与轮胎的花纹设计、胎压的合理调整以及驾驶习惯等因素有关。

二、聚氨酯轮胎聚氨酯轮胎是一种相对较新的轮胎材料,其主要成分是聚氨酯弹性体。

聚氨酯轮胎具有优异的耐磨性和耐久性,可以在高速行驶和恶劣路况下保持较好的性能。

与橡胶轮胎相比,聚氨酯轮胎的耐磨性能更好,不易磨损和老化。

聚氨酯轮胎的耐磨性和耐久性优于橡胶轮胎的原因主要有两点。

首先,聚氨酯材料具有较高的硬度和强度,能够抵抗外界的摩擦和冲击,不易产生磨损。

其次,聚氨酯材料具有较好的耐化学性和耐候性,能够抵御酸碱、油脂等化学物质的侵蚀,延长轮胎的使用寿命。

然而,聚氨酯轮胎也存在一些缺点。

相对于橡胶轮胎而言,聚氨酯轮胎的制造成本较高,价格也相对较贵。

此外,聚氨酯轮胎的抓地力和操控性能相对较差,不如橡胶轮胎适应各种路况。

三、硅胶轮胎硅胶轮胎是一种高性能轮胎材料,其主要成分是硅酸盐。

硅胶轮胎具有出色的耐磨性和耐久性,不易磨损和老化。

与橡胶轮胎相比,硅胶轮胎的耐磨性能更好,能够在高速行驶和恶劣路况下保持较好的性能。

硅胶轮胎的耐磨性和耐久性优于橡胶轮胎的原因主要有两点。

首先,硅胶材料具有较高的硬度和强度,能够抵抗外界的摩擦和冲击,不易产生磨损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车轮胎强度性能比对分析

作者:魏晓辰张新峰张一尘

来源:《科技资讯》2017年第31期

摘要:随着社会工业的进步,汽车行业也在不断的蓬勃发展,汽车轮胎是支撑整个汽车总成核心的载体,直接涉及到乘员的生命安全,也是更换最频繁的易损件,进而涌现出一大批的汽车轮胎企业,填充轮胎的后市场。

本文针对市场中不同轮胎品牌,不同轮胎类别,以及不同轮胎型号,依据国家标准对汽车轮胎的强度性能进行对比试验,总结出轮胎在不同条件下破坏能大小的规律,并制定CATARC轮胎强度等级划分,对了解汽车轮胎质量品质有着指导性的意义。

关键词:汽车轮胎强度性能强度指数等级划分

中图分类号:U491.5 文献标识码:A 文章编号:1672-3791(2017)11(a)-0109-03

汽车工业的高速发展,带动了轮胎行业的快速发展,在“十二五”期间,轮胎行业随着整个中国经济的高速发展而迅速发展,2005年我国轮胎产量达到2.5亿条,超过美国的2.28亿条,此后,一直保持这一优势,连续12年世界第一位。

轮胎作为汽车上极为重要的零件,也是最频繁更换的易耗件,关乎车辆使用人员的安全,下面我们通过强度性能试验对不同的轮胎进行比对,直观地展现出其中的规律。

轮胎强度是轮胎重要的安全性能评价指标之一,2001年轮胎成为工信部整车强检上公告的试验项目,也就是说给整车企业做配套的轮胎企业需要拿到工信部认可的强检报告才可以上公告,这是国家针对轮胎安全又提高了重视度。

通常人们对于轮胎概念认识得比较浅,轮胎也可以说是汽车的4只鞋子,但是鞋子也有被钉子扎破的时候。

市场上销售的轮胎大小不一,品牌影响度也大有不同,但是轮胎的强度与这些影响因素有什么样的关系,应该也是消费者比较关注的话题。

首先轮胎种类有很多,分为汽车轮胎,摩托车轮胎,工程机械轮胎等,按照《机动车辆轮胎强制性产品认证实施规则》[1]将每一类轮胎中高宽比相同的轮胎规格,视为一个系列,此系列中满足一个规格的轮胎通过国家标准,其他规格同样视为通过,但国家标准仅仅是一条标准线,想要知道每种轮胎本身的最终破坏能,需要做大量的试验才可以得出。

1 轮胎爆破形式

1.1 爆胎形式

经过大量室内试验证明,轮胎被破坏时大致分为3种形式。

(1)穿刺物被轮胎胎冠的橡胶所包裹,轮胎内的气体会逐渐排出。

(2)与穿刺物相接触的胎冠部分会被瞬间刺破,整块轮胎橡胶掉入轮胎与轮辋中间。

(3)与穿刺物相接触的轮胎断面会发生横向断裂,大量气体瞬间迸出,冲击力很大。

1.2 危险性影响

以上3种轮胎爆破的形式是发生事故时轮胎胎冠表面相对冲击物发生的物理变化,但最终对车辆行驶的危险性影响是一样的。

2 试验方法与限值

2.1 试验方法

针对强度的试验方法也有明确的标准规定,如我国的GB/T4503,GB/T6327和

GB/T13203,美国的FMVSS 109,119,139,标准化组织的ISO 10191和10454[2]。

以中国的试验标准来讲,计算公式就是轮胎受到标准的半圆头柱塞对其做功,破坏能计算公式如下:

2.2 限值要求

2.2.1 轿车轮胎

乘用车轮胎可以说是市场占有率非常高的产品,国家强制性标准GB 9743中对轿车轮胎制定了强度标准限值要求,以断面宽度160mm为分界线分为标准型和增强型两种,其轮胎破坏能分为220J、295J、439J、585J这4个标准值[3]。

2.2.2 载重轮胎

载重轮胎多数应用在商用卡客车上,由于真空胎被广泛使用,目前载重轮胎也由原来的带内胎轮胎过度到使用无内胎轮胎,载重轮胎根据其轮胎规格中断面宽度是用公制还是英制来表示,分为公制载重轮胎和英制载重轮胎两种,国标GB 9744中对公制载重轮胎和英制载重轮胎设定了两种限值[4]。

3 强度比对分析

(1)选取14~18寸不同规格不同品牌乘用车标准型轮胎,14~18寸5个尺寸,每种6条轮胎,对其轮胎的破坏能进行对比,从整理出的数据和图表(由于篇幅限制暂不赘述)可以看出轮胎的破坏能不会随着直径尺寸的增加而变大。

(2)选取20条不同规格不同品牌的破坏能标准值为295的标准型轿车轮胎,从整理出的数据和图表(由于篇幅限制暂不赘述)可以看出绝大多数的轮胎被刺破时的破坏能为标准值的200%~400%之间。

(3)选取10条不同规格不同品牌的破坏能标准值为585的增强型轿车轮胎,从整理出的数据和图表(由于篇幅限制暂不赘述)可以看出绝大多数的轮胎被刺破时的破坏能为标准值的100%~150%之间。

(4)选取15种不同规格不同品牌轻型载重轮胎进行标准值与破坏能值进行比对,从整理出的数据和图表(由于篇幅限制暂不赘述)可以看出绝大多数的轮胎被刺破时的破坏能为标准值的100%~300%之间,有个别轮胎可以甚至达到500%。

(5)选取15条不同规格不同品牌破坏能标准值为2090J的载重轮胎,从整理出的数据和图表(由于篇幅限制暂不赘述)可以看出绝大多数的轮胎被刺破时的破坏能为标准值的150%~300%之间,有个别轮胎可以甚至达到400%。

(6)选取前面(1)所述前15条轮胎数据、(2)和(4)所述的全部轮胎数据,进行轿车轮胎,轻型载重汽车轮胎,载重汽车轮胎的破坏能进行对比,得出的图形图1,可以看出轿车轮胎和轻载轮胎大致在同一区间,有个别轻载轮胎破坏能相对比较高,载重轮胎相对轿车轮胎的破坏能在3500~8400J区间。

综上所述得出以下结论。

轮胎的强度破坏能不会随着轮胎尺寸大小成比例增长。

根据20条标准型轿车轮胎样品试验,90%的轮胎刺破时的破坏能为标准值的200%~400%之间。

根据10条增强型轿车轮胎样品试验,90%的轮胎刺破时的破坏能为标准值的100%~150%之间。

根据15条轻型载重汽车轮胎样品试验,87%的轮胎刺破时的破坏能为标准值的100%~300%之间,有个别轮胎可以甚至达到500%。

根据15条载重汽车轮胎样品试验,87%的轮胎刺破时的破坏能为标准值的150%~300%之间,有个别轮胎可以甚至达到400%。

4 CATARC轮胎强度等级划分

4.1 分级原则

数据分级应客观反映数据的分布特征,以数据的集群性作为分级的重要依据,分级界限应该在数据变化显著特征上使各级内部差异尽可能小,等级之间的差异尽可能大。

分级的结果一般要求中间级别包括的单元多,两端级别包含单元较少。

也有要求分级单元数近似相等的,对于轮胎强度性能分级,考虑到其破坏能都是必须先满足法规限值,推荐使用中间级别包括的单元多,两端级别包含单元较少。

4.2 强度等级划分

把轮胎刺破点时的能量值相对于其标准值的比值定为强度指数,按照第三节数据根据强度指数把轿车轮胎、轻型载重轮胎、载重轮胎强度性能进行等级划分。

(1)将前面3(2)所述的样品基数4等分,根据强度系数值,定出标准值为295J的轿车轮胎的限值划分。

(2)将前面3(5)所述的样品基数4等分,根据强度系数值,定出轻型载重轮胎的限值划分。

(3)将前面3(6)所述的的样品基数4等分,根据强度系数值,定出载重轮胎的限值划分。

5 结语

本文对市场中不同轮胎品牌、不同轮胎类别以及不同轮胎型号,依据国家标准对汽车轮胎的强度性能终极寿命进行对比试验,总结出轮胎在不同条件下破坏能大小的规律,而且大部分轮胎最终的破坏能值比标准值高很多,说明轮胎企业对于强度性能方面也是高度重视。

同时应用现有数据初步建立CATARC轮胎强度破坏能等级划分限值,由于轮胎种类繁多,国内外尚未对轮胎强度做出等级评价的规定,想要完善它,得需要大数据的支持,此文只针对标准型轿车轮胎、轻型载重型轮胎、载重型轮胎3种类型的轮胎进行了等级划分,因为轮胎种类比较多,需要后续的研究继续增补大量试验样本并划分出合适的等级,这也是笔者下一步的工作,对了解汽车轮胎质量品质有着指导性的意义。

参考文献

[1] CNCA-C12-01:2015,强制性产品认证实施规则——机动车辆轮胎[Z].

[2] 陈迅,刘晓民,盛梦龙,等.轮胎强度破坏能计算公式的讨论[J].轮胎工业,2009,29(7):439-441.

[3] GB 9743-2015,轿车轮胎[S].。