首中末件检查作业细则

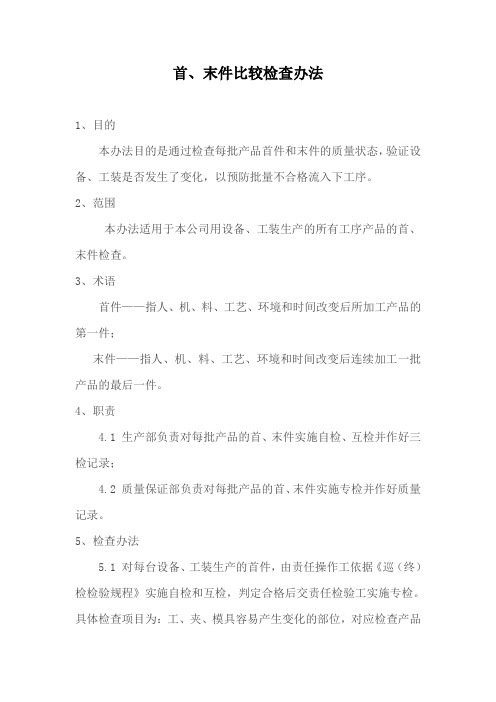

首、末件比较检查办法

首、末件比较检查办法

1、目的

本办法目的是通过检查每批产品首件和末件的质量状态,验证设备、工装是否发生了变化,以预防批量不合格流入下工序。

2、范围

本办法适用于本公司用设备、工装生产的所有工序产品的首、末件检查。

3、术语

首件——指人、机、料、工艺、环境和时间改变后所加工产品的第一件;

末件——指人、机、料、工艺、环境和时间改变后连续加工一批产品的最后一件。

4、职责

4.1 生产部负责对每批产品的首、末件实施自检、互检并作好三检记录;

4.2 质量保证部负责对每批产品的首、末件实施专检并作好质量记录。

5、检查办法

5.1 对每台设备、工装生产的首件,由责任操作工依据《巡(终)检检验规程》实施自检和互检,判定合格后交责任检验工实施专检。

具体检查项目为:工、夹、模具容易产生变化的部位,对应检查产品

的部位如:零件重要尺寸、装配定位孔、基准型面等;部件相对位置、尺寸等(用检具检查),判定合格后,责任人在产品上作好明确的标识并保存好该首件;然后作好相应记录。

5.2连续生产一批产品停机后,由责任操作工依据《巡(终)检检验规程》对末件实施自检和互检并判定合格后,交责任检验工实施专检,具体的检验项目及要求与首件检验相同。

5.3末件检验完成后,由责任操作人员和检验员一起对比检查该批产品的首、末件质量状态,如果质量状态一致,设备、工装可以顺利投入下一批的生产;如果状态发生了较大变化,经判定产品已超出了标准,该批产品必须执行《不合格产品控制程序》,同时通知技术人员进行分析,决定是否对工、夹、模具实施整改。

同时对末件检验情况和首、末件比较情况作好记录。

IPQC巡检作业标准

IPQC巡检作业标准1.0 目的为保证制程中产品质量稳定性,IPQC的工作更为具体,特制订本标准。

2.0 适用范围生产车间生产之所有产品3.0 作业内容3.1 首件确认、巡回检查3.1.1首件检查:开机、中途调机、换料后开始试产的首件产品必须提交QC进行首件确认,QC认定首件品合格并及时通知生产部后方可正式量产。

首件品外观确认3模、尺寸1模、性能1模,首件结果记录于《首末件检验记录表》3.1.2 巡回检查: IPQC制程巡检时每台机每1H巡检一次,每次抽检3个刀模以上产品。

重点确认:产品过切、底纸切破有无?剥离、粘性状况等对于难度较复杂之印件巡视频度可大一些,巡检记录于《IPQC巡检表》。

4.0 检查项目4.1 制程检验项目:4.1.1 依生产单指示,在IPQC抽验表(附表一)填写下列内容:客户、料号、材质、生产单号、生产数、模数、再执行巡检作业。

4.1.2 材质是否与生产单要求相符,IPQC用数显卡测量材质厚度,并与《图纸》指定料号要求相符方可使用。

4.1.3 表面不可有超过允收标准范围的污点、脏污、划伤、起皱、溢胶、残胶、胶重叠,网纱抽丝、毛丝等污损与皱折现象。

4.1.4 R角、C角是否正确,应分别用R角、C角量测核对是否与《图纸》相一致。

4.1.5 尺寸规格栏内应填写生产单所要求的尺寸,在不同时间点、抽验时应填写实测尺寸,并注意其公差允许值(误差值),不规则尺寸应与刀线进行比对。

4.1.6 若上述各项目检查均为合格,则在合格栏内打“√”否则在不合格内打“X”,且要求机台即刻改善。

4.1.7 在制程发现不良时,知会机长进行调试,并签名押日期。

4.1.8 填入机台当时改善的时间。

4.1.9 在生产过程中发生不良时,要及时通知生产单位主管做改善并签署日期,如遇生产单位主管不能解决的问题,应报QC主管与生产单位主管共同协商解决。

4.2.10 在制程抽验中发生异常时,在贴样与异常备注栏内注明原因(若IPQC 发现其产品异常超出标准范围,则在异常备注栏内注明具体数值,以供后续追溯)贴样:在异常备注栏时,可以把样品贴在背面,如未取样则在取样时间栏内注明未取样。

首件及制成巡检规范

首件及制成巡检规范一:目的提早发现不良品,避免不良品产生,并且杜绝不良品流出。

二:范围工厂内所有制程,包括压铸,折料,切边,删选,研扫,加工,组装,包装及返工返修。

三:内容首件1.首件经作业员自检OK后,填写首末件确认单,并在首件确认台上放合格品一模。

2.作业员把首末件确认单和首件样品交给IPQC人员。

3.首末件确认单须填写完整。

在新产品试模/新产品试生产和模具整修时,应于调整/改善记录栏里填入变更位置。

4.IPQC接到单子和首件后,依照格式,外观和功能对产品进行判断和确认。

5.判断主要依检验指导书和压铸件外观通则。

其中功能一项里要确认材质和是否真空压铸。

6.须SQA人员测量的压铸首件尺寸及其它制程须用三次元或投影仪的尺寸,IPQC送至品保室首件确认台待量测篮。

SQA依检验指导书进行尺寸量测。

7.量测人员应注意检查方式一栏,问清修模尺寸和规格变更的尺寸。

8.其它制程的尺寸,由IPQC量测。

量测结果记录于实验(检验)报告。

9.需量测人员量尺寸的,IPQC可于1小时后到品保室首件确认台OK篮里拿QE确认过后的首件确认单。

其它首末件确认单可随时要QE确认。

10.IPQC把最终确认结果反应给作业员。

制程1.IPQC人员依检验指导书中规定的管制项目和检验频率进行品质确认。

2.IPQC须于检验过后的产品上作标记。

并填写巡检记录表。

3.检验OK的,在巡检记录表上打√;如有不良项目,在巡检记录表上打×;如为可接受的缺陷,可划○。

但应通知现场即刻改善。

4.其中标准作业项里要确认作业员是否依作业指导书作业,各项记录是否完整。

5.如有特殊检查项目或为返工返修,可于下面空格内填上须检查项目,执行巡检。

6.发生品质异常时按品质异常处理办法处理。

备注一栏可填上开出的不可格品单号。

6.巡回检验和重点工序质量控制点,由检验人员进行监督,发现异常立即通知操作者停止生产并向工程部门和生产部门报告.7.QC组长应对首件和巡检的执行情况作稽核,稽核结果填写于备注栏。

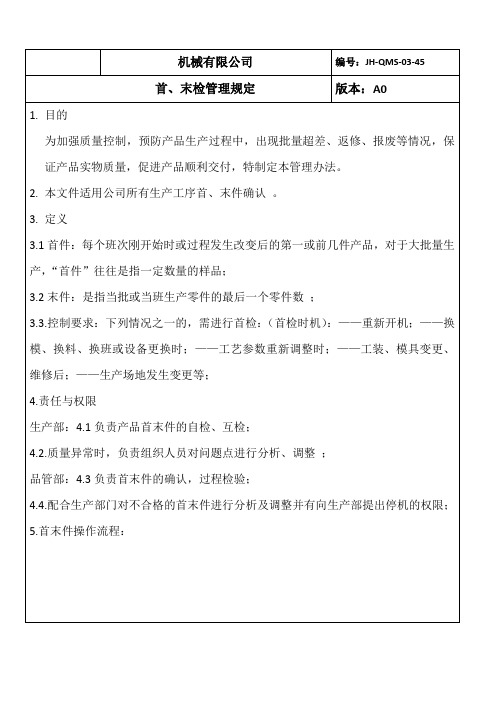

首末件管理规定

首末件管理规定

1.目的:

为加强产品质量控制,预防产品在生产过程中出现批量不良,在下次前处理好本次生产

过程中的问题点,确保下次生产时顺利进行,以达到降低成本、提高效率。

特制定本管

理规定。

2.

3.1

“首3.2

4

4.1

4.2

5.

5.1生产开始时根据本规定的第3.1条款,需要制作首件时,由生产部领班提供产品通报当班质检员进行首件检验。

5.1.1当班质检员接到生产部领班通知后,根据《生产指令单》和《检验指导书》对该机台的

产品进行检验判定。

5.1.2质检员需在10分内做出外观判定,20分钟内做出最终判定。

——仅供参考

5.1.3若检验结果符合要求的要及时做好首件样品(样品包括:日期、时间、质检员签名)和

加工样品并挂于相应的机台上,检验结果不符合标准要求的,质检员需立即通报生产

领班重新调试,重新报检。

5.2首件再确认:当首件确认合格后生产了1.5-2小时时,质检员要对生产中的产品进行一次再

确认,并做好样件。

5.3

5.5

——仅供参考。

首件尾件确认作业规范

4.0权责

4.1生产领班:制作首件、尾件,自行确认后通知IPQC进行再确认。

4.2品质IPQC﹕负责产线产品的首件、尾件确认并做好记录。

5.0作业内容

5.1首件确认时机

5.1.1批量正常量产的第一件或前几件;

5.1.2出现异常处理后正常生产的第一件或前几件;

5.4.2当品质IPQC确认首件、尾件发现不合格时,应立即通知产线停止生产并开出《品质异常单》,具体处置依据《不合格品管理程序》文件要求执行。

6.0相关文件

序号

文件名称

文件编号

6.1

《不合格品管理程序》

QEP-品-010

7.0相关表单

序号

表单名称

表单编号

文件/记录保存部门

文件/记录

保存期限

7.1

【前工序首件记录表】

【剥料首件/自主检查记录表】

QER-品-033

品管部

3年

7.13

【切脚自主/首件检查记录表】

QER-品-042

品管部

3年

7.14

【电性、外观自主首件检查记录表】

QER-品-043

品管部

3年

7.15

【编带首件自主检查记录表】

QER-品-044

品管部

3年

7.16

【品质异常单】

钉钉系统单

品管部

3年

5.3.2工序领班制作首件、尾件,自行确认后填写对应的首件、尾件记录单,并通知检验员进行再确认。

5.3.3品质IPQC接到产线的首件、尾件后,依照检验指导书进行确认并做好检验记录,经过品质IPQC确认合格后方可继续生产。

5.4异常处置

首末检管理规定

首件类别: □新产品首件 □批次首件 □停、开机首件 □材料规格变更首件

产品/零件名称:

订单号:

生产日期

操作者:

生产时间

检验结果

QC 确认结果

QC 签名:

表格编号:JH-JL-07-57

机械有限公司

首末检管理规定 JH-QMS-03-45

编制/日期: 审核/日期:

批准/日期:

版本:A0

说明

责任部门

相关记录

班、组长对操和工进行必须的岗前培训,准 备好生产所需的技术文件和工装治具,并确 认文件和治具正确性和适用后,派发给操作 工,作业前对人、机、料、法、环进行确认

生产部

《作业准备验证记录表》

经培训合格的员工允许上岗,并按照技术资 料和步骤,第个独立的作业单位首先生产第 一件产品

流程图

机械有限公司 末件流程图 说明

编号:JH-QMS-03-45

版本:A0

责任部门

相关记录

产结束前

OK

作业员

OK

班组长

OK

通知 当班 班长 立即 调查 原因 并整 改

检验员

NG

OK

》

作业员需对当班或当批次生产的末件进行自 检

1. 当班班长需对作业员自检的末件进行互 检

2. 确认后如末件合格,需通知当班检验员 对末件进行确认

品管部 《自检记录表》

品

当 班 生 《自检记录表,并在样件上巾上末件标签进

标

产 的 产 行封样

识

品进行

标识

流入下 道工序

不良品进 行标识

检验员对当班生产合格的零件贴上合格标识 在流转卡上签字确认,并通知生产部门可流 入到下道工序

品管部 生产部

作业布置与检查实施细则

作业布置与检查实施细则一、任务背景作业布置与检查是组织管理中的重要环节,能够确保工作的高效进行和质量的可控。

为了规范作业布置与检查的流程,提高作业执行的效率和质量,制定本细则。

二、作业布置1. 任务分解1.1 根据项目或工作的需求,将任务进行合理的分解,确保每个任务的目标明确、可执行。

1.2 将任务分配给具体的责任人,并明确任务的起止时间和交付要求。

2. 任务说明2.1 对于每个任务,提供详细的任务说明,包括任务的背景、目标、关键要点等。

2.2 任务说明中应明确任务的优先级和重要性,以便责任人能够合理安排工作。

3. 资源准备3.1 确保任务所需的资源(人力、物力、财力)得到充分准备。

3.2 资源准备包括提供必要的培训和技术支持,以确保责任人具备完成任务所需的能力。

4. 任务分配4.1 将任务分配给具体的责任人,并明确任务的起止时间和交付要求。

4.2 分配任务时应考虑到责任人的能力和工作负荷,确保任务的合理分配。

三、作业检查1. 检查方式1.1 作业检查可以通过定期会议、现场检查、文件审查等方式进行。

1.2 检查方式应根据任务的性质和要求进行选择,确保检查的全面性和有效性。

2. 检查内容2.1 检查内容包括任务的执行情况、进度、质量等。

2.2 检查时应重点关注任务的关键节点和风险点,确保任务能够按时、高质量完成。

3. 检查记录3.1 对于每次检查,应及时记录检查结果和问题,以便后续跟踪和整改。

3.2 检查记录应包括检查时间、检查内容、问题描述、整改措施等。

4. 整改措施4.1 对于检查中发现的问题,应及时制定整改措施,并明确责任人和整改时限。

4.2 整改措施应具体可行,确保问题能够得到有效解决。

四、绩效评估1. 绩效指标1.1 根据任务的性质和目标,制定相应的绩效指标。

1.2 绩效指标应具体可衡量,能够客观反映任务的完成情况和质量。

2. 绩效评估2.1 定期对任务的绩效进行评估,包括任务的完成情况、质量、效率等。

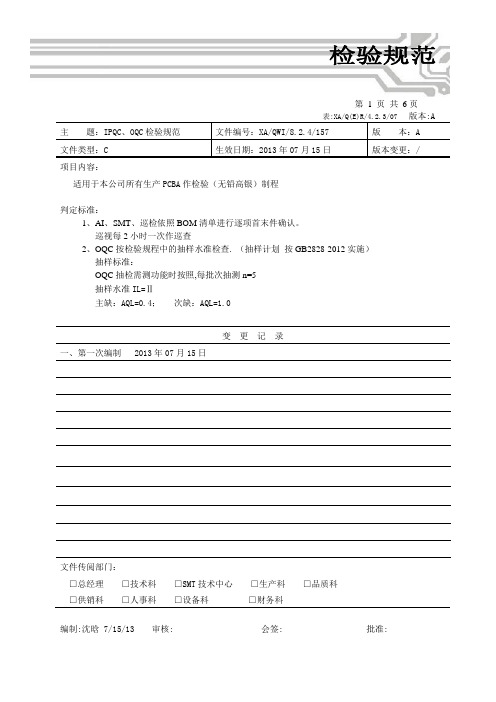

IPQC、OQC检验规范

第1 页共6页

主题:IPQC、OQC检验规范文件编号:XA/QWI/8.2.4/157 版本:A 文件类型:C 生效日期:2013年07月15日版本变更:/ 项目内容:

适用于本公司所有生产PCBA作检验(无铅高银)制程

判定标准:

1、AI、SMT、巡检依照BOM清单进行逐项首末件确认。

巡视每2小时一次作巡查

2、OQC按检验规程中的抽样水准检查. (抽样计划按GB2828-2012实施)

抽样标准:

OQC抽检需测功能时按照,每批次抽测n=5

抽样水准IL=Ⅱ

主缺:AQL=0.4;次缺:AQL=1.0

变更记录

一、第一次编制 2013年07月15日

文件传阅部门:

□总经理□技术科□SMT技术中心□生产科□品质科

□供销科□人事科□设备科□财务科

编制:沈晗 7/15/13 审核: 会签: 批准:

巡检IPQC与OQC检验规范

金刚石基板生产检验判定基准

SMT锡膏板图片及判定基准.(新安:SMT+MI)(注:SMT现场放置放大判定基准)

表面贴装(SMT)品质检验标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

首中末检查作业细则

1.目的

对在制产品进行首中末件检查,判定产品质量是否符合规定要求,确保生产过程中各工序生产之产品符合规定。

2.适用范围

本公司各生产过程中的产品。

3.职责与权限

3.1质量部负责制定检验规格。

3.2生产部作业员负责按规定对本工序所使用的产品作为指导书作自检,并记录。

4.工作内容

4.1检查规格的制定

品质部在产品先期策划阶段,根据《控制计划》制定每个工程的《品质重点》,检查部依

据《控制计划》编制《检查规格》。

5.2首件的检查

4. 2.1首件的定义

a.上班后开始生产时的部品。

b.异常排除后生产的部品。

c.换人换线后开始生产时的部品。

4.2.2作为员的首件自检

a.作业员上线前,对该工程的《品质重点》、《工程指示书》、标准样品、量具放置在指定位置,并

对制程条件进行确认(岗位点检)。

b.作业员上线生产后,将首件(3件)送至相应的检查台。

c.作业员对《首件检查记录表》内容,参照《作业指导书》进行检查。

并将检查结果逐项填入

《首件三检卡》中。

d.作业员根据检查结果,初判产品是否合格。

合格:准备生产不合格:按《异常处理作业细则》执行

4.2.3现场班长的首件检查

现场班长确认首检是否按规定送出,标准样品、《品质重点》、《工程批示书》是否正确挂出。

4.2.4专检员的首件检查

a.专检员检查前确认《品质重点》、《工程指示书》是否正确挂出,标准样品是否与该工程生产制品

相同,《首件检查记录表》填写正确。

b.检查内容依据《作业指导书》对检查项目逐项检查后,将检查结果对应填入表中,并签名。

所需登

录数据以测量结果为准,不得随意更改,若有更改,应签字。

c.内检员的判定

*合格:作业员开始和平*不合格:按《异常处理作业细则》执行。

4.3中件检查

4.3.1中件:中间休息后生产时的部品。

4.3.2检查员按《制程检验(首中末)检查记录表》项目实施中件检查,结果的处理同首件检查。

4.4末件检查

4.4.1末件:a异常发现时最后生产的部品。

b生产结束,换线前最后生产的部品。

4.4.2末件的检查方法同中件检查,如判定合格,内检员对产品签名放行;如不合格,按照《不合格

品控制程序》执行。