AWI WOOL LAB 洗毛工艺

基于非离子表面活性剂的羊毛洗毛工艺

基于非离子表面活性剂的羊毛洗毛工艺蒋少军1,王幼平21.兰州理工大学纺织工程研究所,甘肃兰州730050;2.兰州三毛集团生产部,甘肃兰州7 30000摘要:介绍了非离子表面活性剂的种类和特点,通过对比分析,使用非离子洗剂洗毛,对洗净毛质量有较大程度的提高,且洗毛废水容易处理。

是理想的洗毛用剂。

关键词:非离子表面活性剂:种类;特点;洗毛:污水处理毛纺织工业中的洗毛生产,长期以来主要是使用阴离子洗剂洗毛,用的时期最长的是简单的脂肪酸皂,后来随着合成工业的发展,出现了烷基磺酸盐之类的合成洗剂,如工业粉、601、209洗剂等。

这些洗剂虽然克服了肥皂在硬水中会生成Ca、Mg皂沉淀的缺点,表面活性比肥皂要好,但是,它的性能仍属阴离子洗剂。

用阴离子洗剂洗毛,由于它的洗液浓度较高,洗剂消耗量大,在碱性介质中洗涤,对洗净毛质量有一定影响,尤其是会给洗毛废水处理带来一些不利因素。

从三十年代起人们就开始研究非离子洗剂,六十年代到七十年代,非离子洗剂洗毛已在国外广泛使用,它很多方面的性能都超过了离子型表面活性剂,洗净毛质量明显提高,可是,我国目前绝大多数洗毛生产仍沿用阴离子洗剂,这显然落后于世界洗毛生产水平。

从羊身上剪下的原毛中含有各种杂质,如羊毛脂、羊汗、砂土等,这其中很多杂质都能够比较容易地被除去,唯有羊毛脂,必须通过洗剂才能洗去,所以,洗毛中洗剂的选择及洗毛工艺的制定等参数都应根据羊毛脂的性质而定。

1、羊毛脂的性质羊毛脂是羊体脂肪腺的分泌物。

随着羊毛的生长,羊毛脂粘附在羊毛的表面,将毛纤维粘结起来形成毛束,减少羊毛的外露面积,防止尘砂进入,起到保护羊毛的作用。

羊毛脂含量的高低主要由羊的品种而定,一般在3—30%之间。

羊毛脂主要是高级脂肪酸和醇的混合物。

在最近的研究中,发现大约共有180种脂肪酸,74种脂肪醇,而确切的数目还不能肯定。

其中饱和脂肪酸有四类:脂肪酸C2。

H4。

+-COOH(n 为5一13)、异构酸(CH3)2CH(CH2)2。

可喷淋清洗的澳毛西服

可喷淋清洗的澳毛西服

锡环

【期刊名称】《江苏丝绸》

【年(卷),期】2010(39)4

【摘要】由澳大利亚AWI公司和印度Raymond公司合作研制推出一种可机洗羊毛西服,称为Shower Clean西服。

这种商务西服可用40℃温水喷淋清洗数分钟,不必用洗涤剂,即能清洗掉面料上的灰尘、食品污迹、烟味等,然后挂在衣架上干燥,不用熨烫即能在第二天早晨穿着。

可免除毛料西服既昂贵又有损环境和健康的化学溶剂干洗。

【总页数】1页(P54-54)

【关键词】喷淋清洗;西服;澳毛;Clean;澳大利亚;化学溶剂;可机洗;洗涤剂

【作者】锡环

【作者单位】

【正文语种】中文

【中图分类】TS941.712

【相关文献】

1.全自动喷淋清洗机清洗器械中新清洗流程的应用分析 [J], 庄娜

2.新清洗流程在全自动喷淋清洗机清洗器械中的应用 [J], 李超英;孙珺;王惠霞

3.新清洗流程在全自动喷淋清洗机清洗器械中的应用 [J], 潘爱霞

4.一种内浮顶储罐自动升降喷淋清洗时喷淋器制作、安装和化学清洗的研究 [J],

张彬强;李星;赵成平;万雄伟;刘苏;柴世龙

5.脉动真空清洗消毒机与喷淋清洗消毒机的清洗效果比较 [J], 雒雯;李沙;胡枝因版权原因,仅展示原文概要,查看原文内容请购买。

羊毛刷的制作工艺流程

羊毛刷的制作工艺流程英文回答:To make a wool brush, the first step is to select high-quality wool as the main material. The wool should be soft, durable, and able to hold its shape well. Once the wool is chosen, it needs to be cleaned thoroughly to remove anydirt or debris. This can be done by washing the wool in a gentle detergent and warm water, then allowing it to dry completely.Next, the wool is combed to remove any tangles and ensure a smooth texture. This process helps to create a uniform appearance and improve the overall quality of the brush. After combing, the wool is shaped into the desired brush head size and secured with a binding material such as wire or string.The final step in making a wool brush is to attach the brush head to a handle. This can be done by inserting thehandle into the binding material and securing it in place with glue or additional wrapping. The handle should besturdy and comfortable to hold, allowing for easy use ofthe brush.In conclusion, the process of making a wool brush involves selecting high-quality wool, cleaning and combing the wool, shaping the brush head, and attaching it to a handle. By following these steps, a durable and effective wool brush can be created for various cleaning and grooming purposes.中文回答:制作羊毛刷的工艺流程首先是选择优质的羊毛作为主要材料。

洗毛工艺ppt课件

3

工艺参数设计:

• 1、洗槽数目:一般3~5槽,含脂多的细毛多用4~5槽。 • 2、五槽洗毛机: • 第一槽(浸润槽)可去除25%以上油脂,75%砂土。 • 第二、三槽(洗涤槽),二槽多加碱少加皂为重洗槽,

油脂去除三分之二;三槽少加碱多加皂,主要去除不 易皂化的油脂。 • 第四、五槽(冲洗槽),应为活水(尤其第五槽), 提高冲洗效果。

6

洗毛设备 ——耙式洗毛机

耙式洗毛机一般与开毛机、烘毛机组合为开、洗、烘联合机。 耙式洗毛机一般由3~5个洗毛槽组成。应用较多的为五槽耙式 洗毛机。

第一槽

第二、三槽

第四、五槽

浸渍槽

以清水使羊 毛纤维润湿 并洗除土杂

洗涤槽

用洗涤用剂洗除 绝大部分羊毛脂 和非脂杂质

漂洗槽

以清水洗除羊 毛中残余的杂 质和洗涤用剂

洗毛质量的好坏 由洗净毛的含脂率来衡量

羊毛有适当的含脂率

利于梳毛和纺织的进行

洗净毛含脂率为1.2%左右

11

欢迎点评~~

12

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

13

4

洗毛方法:

• 1、乳化洗毛法(皂碱法、轻碱法、中性法、铵碱法、 酸性法)

• 2、溶剂洗毛法 • 3、羊汗洗毛法 • 4、冷冻洗毛法 • 5、超声波电磁振动式洗毛法

5

皂碱洗毛法:

定义 :即用肥皂作洗涤剂、用纯碱作助洗剂 的洗毛方法。

原理:洗毛时肥皂液润湿纤维表面并渗入纤 维与羊脂之间,借助机械作用使羊脂及污物 脱离纤维,转移到洗液中,形成稳定的乳化 体,不再黏附在纤维上。

7

B052型洗毛机

8

工艺条件

• 皂液 • 纯碱 • PH值 • 温度

AWI WOOL LAB 梳毛工艺

精纺梳毛工艺尽管在设计和操作程序方面已有了一些进步,但洗毛后,羊毛还是以缠结状态进入到了粗梳机中。

粗梳机有双重作用:1. 将毛丛解开,梳出单个纤维,2. 去除羊毛中的大部分草杂。

就象在所有加工阶段的情况一样,我们对羊毛的粗梳过程也无法苛求。

•去除草刺的效率越高,则纤维损失越大;粗梳机上的工作点越多,折断纤维的机会也越大。

•羊毛团中加入的水越多,则静态控制就越好,但草刺去除的效率却会降低,且产生毛粒的机会也更大。

•粗梳机主锡林工作得越快,产量越高,可产生飞花的机会也越多。

•粗梳机锡林表面的针布选择是机械效率(清洁粗梳机的时间)和纤维损伤的交换条件。

因此,粗梳机的具体设计、生产能力和所使用的针布类型都取决于加工的羊毛类型以及纺织厂其后加工机械的构造。

以下网址提供有关粗梳机构造方面的信息:NSC1喂毛粗梳机中绝大部分的纤维损伤都发生在针布开松缠绕纤维时。

喂入粗梳机进毛口的毛量要尽量均匀,这一点很重要。

因而,建议在梳毛前可先对纤维进行一定程度的预开松毛。

这种开松可用分步开松机或双/三筒开松机完成,但应尽可能的轻柔。

洗毛中过度抄针回毛及洗毛后过度开松都会损伤纤维、降低豪特长度、增加落毛量。

2润滑油和水的添加羊毛粗梳前需加入润滑油,目的是降低粗梳机中纤维与金属之间、纤维与纤维之间的摩擦力,防止过度纤维断裂。

羊毛脂并不是一种好的润滑剂,而且要达到最佳效果,洗毛中还要将羊毛油脂的水平降至小于0.5% DCM英国WIRA公司快速检测值。

因而要加一些专门设计的附加润滑油,且要在0.5% o.w.w.至1% o.w.w.之间这一最佳水平。

低于这个水平会损伤纤维,但如高于这个水平,润滑油又会过多。

润滑油水平高于1.2% o.w.w.时,证明会缩短纤维长度、增加落毛量。

润滑油的一个次要作用是在粗梳机中发挥一些抗静电控制的作用,防止纤维网挂到粗梳机的出口处。

不过,大多数商业润滑油的润滑性和抗静电性能都是互为交换条件的,因此,每家工厂都必须确定适合自己情况的润滑油。

毛针织生产工艺流程

毛针织生产工艺流程介绍毛针织是一种传统的纺织制造工艺,广泛应用于服装、家居纺织品等领域。

本文将介绍毛针织的生产工艺流程,包括原料准备、纺纱、织造、后整理等环节。

了解这些工艺流程对于理解毛针织产品的制造过程、质量控制以及产品维护都是非常有帮助的。

原料准备在毛针织生产过程中,原料通常是毛纤维,包括羊毛、兔毛、山羊毛等。

原料的选择对产品的质地和性能有很大的影响。

在原料准备阶段,首先需要进行原料的清洗和分级。

清洗清洗原料的目的是去除其中的杂质和污物,使得纤维更加整齐和干净。

清洗的方法可以是水洗或者化学洗涤。

对于一些特殊纤维,还需要进行专门的处理,如马海毛需要经过盐溶法处理。

分级分级是指根据纤维的长度和质量等特性进行分类。

不同级别的原料在后续的纺纱和织造过程中会有不同的应用。

分级的方法可以是目测或者使用专门的仪器进行测量。

纺纱纺纱是将原料纤维进行纺织成纱线的过程。

纺纱的目的是使得纤维成为可以用于织造的材料,并提高纱线的均匀性和强度。

初级梳理初级梳理是将经过清洗和分级的纤维进行梳理,去除其中的杂质和短纤维。

这一步可使用梳棉机、梳毛机等设备。

精细梳理精细梳理是对初级梳理后的纤维再次进行梳理,使纤维更加整齐排列。

这一步可以使用梳毛机、梳棉机等设备。

加捻纺纱在加捻纺纱过程中,纤维被纺织成纱线,并通过在纺纱过程中施加捻力使其维持稳定。

这一步通常通过纺纱机完成。

织造织造是将纱线进行编织或者钩织,制成最终的针织面料或者制品。

纺织品的花型、纹理、密度等特性在这个阶段形成。

编织编织是将纱线交叉编织形成纺织物的过程。

根据不同的编织方法,可以生成不同的纹理和花样。

编织可以通过手工编织或者使用编织机等设备完成。

钩织钩织和编织类似,不同之处在于钩织使用钩针将纱线依次拉起并通过交织形成纺织物。

相比编织,钩织更加适用于制作柔软的针织面料。

后整理织造完成后,纺织品还需要经过一系列的后整理处理,以提高外观和质地,并确保产品符合质量标准。

染色染色是为纺织品上色的过程。

洗毛厂 工艺流程

洗毛厂工艺流程The washing process in a hair factory is crucial in ensuring the quality and cleanliness of the final product. 洗毛厂的工艺流程在确保最终产品的质量和清洁度方面至关重要。

A typical washing process includes several steps, such as soaking, washing, rinsing, and drying. 传统的洗涤过程包括几个步骤,如浸泡、洗涤、漂洗和干燥。

Each step plays a critical role in removing impurities, oils, and dirt from the hair strands. 每个步骤在从头发丝中去除杂质、油脂和污垢方面都起着至关重要的作用。

Soaking is the first step in the washing process, where the hair strands are submerged in water or a specialized cleaning solution. 浸泡是洗涤过程中的第一步,沿着头发丝被浸泡在水中或专门的清洁溶液中。

This step helps to loosen dirt, oils, and impurities, making it easier for them to be removed during the subsequent washing and rinsing steps. 这一步有助于减少污垢、油脂和杂质,使它们在后续的洗涤和漂洗步骤中更容易被清除。

Washing is the next crucial step in the process, where a gentle cleaning solution is applied to the hair strands to further remove impurities and oils. 洗涤是该过程中的下一个至关重要的步骤,其中轻柔的清洁溶液被应用到头发丝上,进一步去除杂质和油脂。

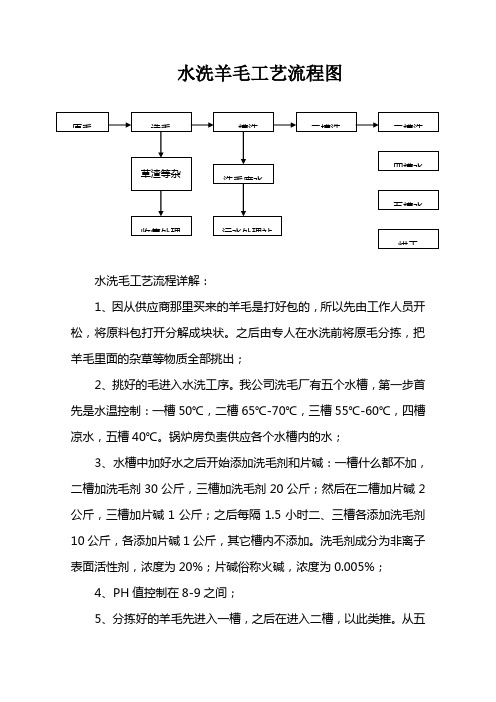

水洗羊毛工艺流程图

水洗羊毛工艺流程图

水洗毛工艺流程详解:

1、因从供应商那里买来的羊毛是打好包的,所以先由工作人员开松,将原料包打开分解成块状。

之后由专人在水洗前将原毛分拣,把羊毛里面的杂草等物质全部挑出;

2、挑好的毛进入水洗工序。

我公司洗毛厂有五个水槽,第一步首先是水温控制:一槽50℃,二槽65℃-70℃,三槽55℃-60℃,四槽凉水,五槽40℃。

锅炉房负责供应各个水槽内的水;

3、水槽中加好水之后开始添加洗毛剂和片碱:一槽什么都不加,二槽加洗毛剂30公斤,三槽加洗毛剂20公斤;然后在二槽加片碱2公斤,三槽加片碱1公斤;之后每隔1.5小时二、三槽各添加洗毛剂10公斤,各添加片碱1公斤,其它槽内不添加。

洗毛剂成分为非离子表面活性剂,浓度为20%;片碱俗称火碱,浓度为0.005%;

4、PH值控制在8-9之间;

5、分拣好的羊毛先进入一槽,之后在进入二槽,以此类推。

从五

槽出来的羊毛即为洗净毛,直接送入烘干箱烘干;

6、开车速度控制在330kg/小时;

7、洗净后的羊毛达到含油杂率在1%-13.%之间,含杂毛率为0.3%。

该生产线产生的主要污染物为洗毛废水,另外选毛过程中有少量的草渣等杂物。

在洗毛过程中,因第一槽清洗水最脏,所以第一槽洗毛水洗一次后就会被排放,第二槽清洗水循环进入第一槽用于第一次清洗,第三槽清洗水循环进入第二槽,第四槽清洗水循环进入第三槽,第五槽清洗水循环进入第四槽,第五槽为加入的新鲜水。

最大限度的提高了水的循环利用率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在最后一个洗槽压水完毕后,洗净毛就传送到烘干机中。有时,在烘干机前会放置一个湿开松毛机,以使羊 毛处于更膨松的状态,便于更好地干燥,特别是使用隔板烘干机时。澳毛更多采用的是抽吸筒式烘干机,因 为这种烘干机更短、更高效。如果烘干机的温度过高的话,就有可能损伤羊毛,特别是使用碱性增效剂时。

4.3 混合型洗毛机

这种洗毛机将抽吸筒和搂毛机的优点结合起来,以最大化地去除污染物,将纤维缠结降为最低。这种机械对 于澳大利亚超细支羊毛的清洗尤为重要。

4.4 电脑控制

在过去的二十年里,几乎所有新装配的洗毛流水线都开始采用电脑界面来加以控制。电脑控制有以下优势:

控制单个传动装置; 具备根据不同羊毛类型变换操作方式的能力; 可以对操作状况、化学物质消耗和用水量、生产速度和污水排放进行持续监控。

2.3 洗槽数量

©2005 Australian Wool Innovation Pty Ltd

2

较旧的洗毛流水线上包括四到五个长洗槽,而现代化洗毛流水线却至少有六个洗槽。前者清洗槽的累积长度 约为 35-50 米,后者为 16-28 米。累积长度越长,纤维缠绕的可能性越大。

2.4 使用的洗涤剂和增效剂类型

2 影响洗毛工艺的因素

有很多因素能影响洗毛性能。

2.1 洗毛前开松毛

洗毛前,原毛要经过混合、开松,既要实现洗毛的最佳效果,又不能松毛过度。特别是细支羊毛过度松毛会 导致洗毛时缠结,表现为毛条较短或毛条产量较低。

洗毛前松毛既能为洗毛做出准备,又能去除一些污物和草杂(VM),这更适用于杂种羊和脏粗羊毛。洗毛可 选用许多机械,程度各不相同。

4.2 工作点的概念

当羊毛进入第一个洗槽时就有了缠结的可能,这种可能性一直持续下去,直到羊毛在烘干机中处于相对稳定 的状态。每个洗槽的喂毛方法、浸洗槽、洗槽中羊毛的运送机制、羊毛从每个洗槽中流出的方式以及辅助方 法、压水辊、湿开松毛过程(如有),这一切都有可能造成羊毛缠结。以上这些作用的每一个都可被看作是 一个工作点。洗毛机中羊毛缠结的严重程度也就是每个工作点的缠结严重程度加上工作点数目的作用(参见 Christoe,1996)。

2.5 水质

多化合价阳离子的存在,如钙离子和镁离子,会导致纤维污染物的再沉淀。理想上来讲,总硬度应为零。

2.6 生产速度

如果生产速度过慢,则羊毛就有更多的自由在洗毛液中移动,就会发生缠结。如果生产速度过快,羊毛也会 发生缠结,因为羊毛在压水罗拉中发生堵塞。而且,污染物去除就会受到影响。

2.7 浸洗时间

3

2.9 机械作用

为便于去除污染物,还需要机械作用。然而,同样的机械作用也会导致纤维缠结。每个洗槽的喂毛方式、浸 洗槽、洗槽中羊毛的输送机制、羊毛从每个洗槽中流出的方式、辅助方法、压水辊、槽间羊毛的输送以及烘 干前的湿松毛过程(如有),这一切都有可能使羊毛缠结。

2.10 压水工艺

有效的压水对污染物去除是非常重要的。因而,应保持压水罗拉的良好状态,在上罗拉上均匀地叠放一层罗 拉。罗拉的速度应保持在使羊毛团能均匀地穿过洗毛流水线的水平。

2.2 洗槽设计

在现代化的洗毛流水线上使用的是漏斗槽。这种设计可以更好地从洗毛液中去除污物,这是影响工厂连续运 转的一个主要因素。旧款机器洗槽较长,洗槽底部是平的,或者说具有所谓的“自动清洗”功能,这相当于 一个将污物移到中心排放点的简单的螺旋装置。这些类型洗毛机的操作须是批量加工才合算,洗槽每 8 到 12 小时就需下降清洗。

©2005 Australian Wool Innovation Pty Ltd

6

5 相关网站

生产商: ANDAR. Almaric Fleissner

化工供应商: Huntsman Cognis

6 参考资料

1. Bateup, B.O. 与 Christoe J.R., 《Siroscour: 技术革新研究》,尖端技术 ’96, CSIRO 羊毛技术 部,季隆,第 419 页,1996。

纤维缠结会在随后的粗梳和精梳操作中导致纤维断裂,降低豪特长度(Hauteur)、缩短毛条长度以及增加 精短废毛(参见 Christoe 2002 和 2003)。

1 洗毛系统

水洗要将羊毛经过一系列洗缸(槽)。最开始的几个洗槽中含有热洗涤剂,余下的洗槽用于羊毛漂洗,洗毛 基本上是一个多阶段的逆流水循环过程。

污染物去除要经过多个阶段。首先,污染物经水和洗涤剂渗透,然后,羊毛脂和蛋白质污染物快速膨胀,同 时一些水解羊毛汗也分解了。然后,羊毛脂小球在已膨胀的物质中形成。第三、将纤维表面粘得不牢固的合 成和非合成污染物(易去除污染物)从纤维表面清除。第四、去除部分难去除污染物,合成或非合成的,如 膨胀的蛋白质、氧化的羊毛脂以及较不易溶解的羊毛汗残留。

3 页,1986。 6. Christoe, J.R. 《中国惯例对制条的影响》,2002 中国国际羊毛和毛纺织会议,上海,2002。 7. Christoe, J.R. ,“澳大利亚、中国和印度洗毛性能研究”,“改进印度羊毛加工业的洗毛、环境和纺

纱性能”研讨会,新德里,2003。

©2005 Australian Wool Innovation Pty Ltd

©2005 Australian Wool Innovation Pty Ltd

1

对澳毛来说,典型的洗毛前操作要包括一台拆包机或漏斗喂毛机、双筒开松机、漏斗喂毛机和称重带。所有 现代洗毛流水线上都使用称重带,以确保羊毛能均匀地喂入洗毛机中。通常,称重带上的传感器能控制喂毛 漏斗中隔板的速度,而且,在控制得好的情况下,均匀控制最终喂毛漏斗能控制从拆包机到开松机的喂毛 量。

总的浸洗时间必须足够长,使污染物能膨胀,以被除去。浸洗时间既由机械系统在洗毛机中输送羊毛的速度 决定,又由洗槽的长度决定。

2.8 温度状况

洗毛槽中的温度状况非常重要,羊汗浸除槽温度不能超过 30 oC 。温度过高会促成缠结,而且会损伤纤维,

特别是在碱性环境下。

©2005 Australian Wool Innovation Pty Ltd

洗毛

原毛中含有大量污染物,在用作纺织纤维前,这些污染物必须通过洗毛(洗涤)加以去除。

与洗毛有关的有以下四大主要问题:

• 有效地去除污染物 • 减少纤维缠结 • 产品质量 • 成本最小化

洗净毛中如含有过多的污染物残留,就会表现为色泽差、加工设备上污物/油分积聚、加工添加剂之间发生有 害的相互反应、牵伸性差、染色效果差以及纺织机械中积累灰尘(参见 Christoe J.R.1986)。

洗毛时使用得最多的是两种非离子型洗涤剂,烷基酚和乙氧基。两种都是极其有效的洗涤剂,但由于环境方 面的担忧,这两种洗涤剂的使用不断减少,而脂肪酒精乙氧基更有利于环境。澳毛洗涤剂的使用量大约是原 毛重量的 0.6% 至 1.0%。

碳酸钠(苏打灰)是使用最普遍的增效剂,虽然有时也使用氯化钠和硫酸钠。增效剂的作用是便于去除污染 物,特别是当浸洗时间很短时。

2. Bateup, B.O., 《羊毛清洗和精纺粗梳:新工艺》,CSIRO 羊毛技术部,季隆,第 8 页,1986。 3. Christoe, J.R., 《缠绕和洗毛:洗毛厂的两难选择》,尖端技术 ’96, CSIRO 羊毛技术部,季隆,

第 70 页,1996。 4. JR Christoe 与 BO Bateup, 《羊毛科学》64,第 25 页,1987。 5. Christoe J.R., “洗毛的目的”,《羊毛清洗和精纺粗梳:新工艺》,CSIRO 羊毛技术部,季隆,第

©2005 Australian Wool Innovation Pty Ltd

4

3 洗毛中碰到的典型问题

问题 洗净毛中羊毛脂残留

过多

洗净毛中污 物残留过多

洗净毛色泽差

羊毛缠结

湿毛 干燥毛

可能原因 洗槽温度过低 洗涤剂不足 错误的洗涤剂 错误的洗涤剂添加模式 洗毛液中污染物过多 水没利用好 水质差 洗涤剂不足 浸洗时间不够 漂洗差 洗毛液中污染物过多 水质差 洗涤剂不足 用水少 漂洗不足 污染物再沉淀 水质差 原毛开松毛不够 洗毛液中污染物过多 原毛开松毛过度 洗毛机中机械作用过多 羊毛喂毛速度不均 生产速度 漂洗槽中洗涤剂过多

烘干机阻塞 生产速度过快 烘干机羊毛喂毛速度不均 喂毛过湿 温度过低 空气流动过慢 烘干机温度过高 羊毛喂毛速度过慢

©2005 Australian Wool Innovation Pty Ltd

5

4 最新发展

4.1 赛洛洗毛机(Siroscour)

赛洛洗毛机是由 CSIRO 对洗毛的机制进行研究而开发出来的。西洛洗毛机是一整套技术,它是为了适应去除 污染物的不同形式而特别设计的。首选操作模式是三步洗毛法,其中,洗槽的作用可分为三个阶段(参见 Bateup 和 Christoe,1996)。

Hale Waihona Puke 7