钢刷密封在首钢京唐580m_2烧结环冷机中的应用实践_曹刚永

首钢京唐1580热连轧精轧机主速度级联控制的实现

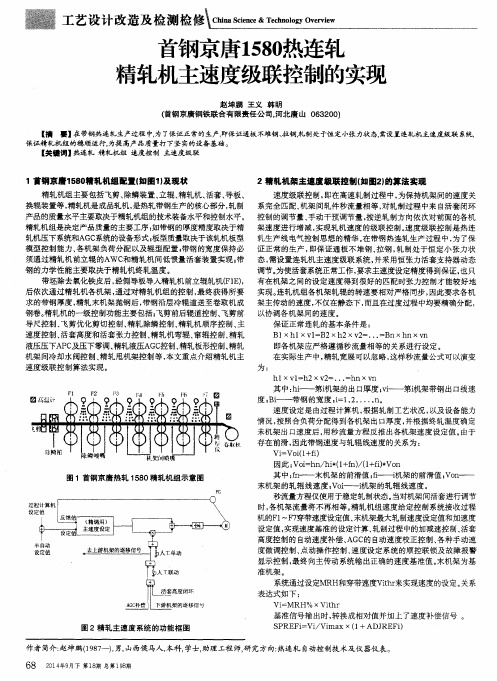

1首钢京唐 1 5 8 0 糟轧机组配置( 如图1 ) 及现状

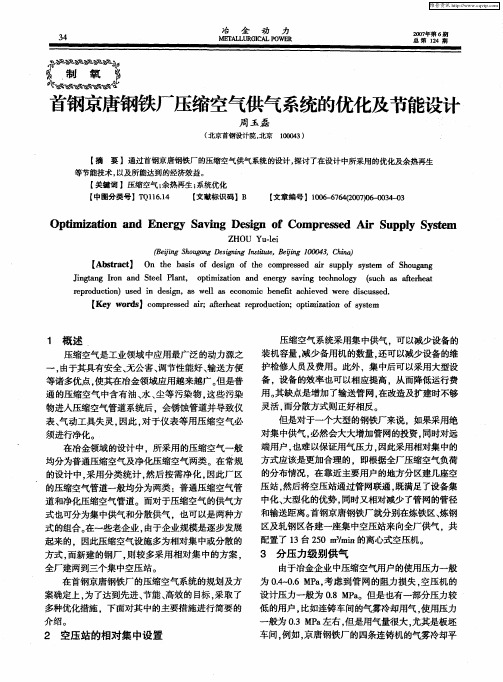

2糟轧机架主速度 级联控制( 如图2 J 的算法实现

精轧机组 主要 包括 飞剪 、 除鳞 装置 、 立辊 、 精轧机 、 活套、 导板 、 速度级联控 制, 即 在 高速 轧制 过程 中, 为保持机架间 的速度关 换辊装置等 , 精轧机是成品轧机 , 是热轧带钢生产的核心部分, 轧制 系完全 匹配 、 机架间轧件 秒流量相等 , 对轧制过程中来 自活套闭环 产品的质量水平主要取决于精轧机组的技术装备水平和控 制水平 。 控制 的调节量 、 手动 干预调节量 , 按逆轧制方向依次对前面的各机 精轧机组是决定产品质量的主要工序 : 如带钢 的厚度精度取决于精 架速度进行增减 , 实现轧机速度 的级联控制 。 速度级联控制是热连 轧机压下系统和AG C 系统的设备形式 ; 板型质量取决于该轧机板型 轧生产线 电气控制思想的精华 。 在带钢热连轧生产过程 中 , 为了保 模型控制能力 、 各机 架负荷分配 以及辊型配置 , 带钢的宽 度保持必 证正常 的生 产 , 即保 证通板不堆钢 、 拉钢 , 轧制处于恒定小 张力状

髓襁 设定

设 定值 , 实现速度基准的设 定计算 、 轧制过程 中的加减速控制 、 活套 高 度控制 的 自动速度补偿、 AG C 的 自动 速度校正控制 、 各种手动速 度微调控 制、 点动操作控制、 速度设定系统的顺控联锁及 故障报警 显示控制 , 最终 向主传动系统输 出正确的速 度基 准值 。 末机架为基 准机架。

未机架 出口速度后 , 用秒流量 方程反推 出各机架速度设定值 。 由于 存在前滑 , 因此带钢速度与轧 辊线速度 的关系为 :

Vi = V0 i ( 1 + f i )

图 1首钢 京 唐 热 轧 1 5 8 0精 轧机 组 示 意 图

首钢京唐钢铁厂压缩空气供气系统的优化及节能设计

物进入压缩空气管道系统后 。会锈蚀管道并导致仪 表、 气动工具失灵 , 因此 , 对于仪表等用压缩空气必 须进行净化。 在冶金领域的设计 中。所采用 的压缩空气一般 均分为普通压缩空气及净化压缩空气两类。在常规 的设计中。 采用分类统计 , 然后 按需净化 , 因此厂区 的压缩空气管道一般均分为两类 :普通压缩空气管 道和净化压缩空气管道。而对于压缩空气 的供气方 式也可分为集中供气和分散供气,也可以是两种方 式 的组合 。 在一些老企业 , 由于企业规模是逐步发展

ME A . R IA O R T I . 6 C LP WE I U

冶 金 动 力

3 5

均用 气量达 130 m/ i, 大 用气 量 达 16 0m3 8 3 n最 m 9 /

rn 按常规设计 , n。 i 采用 0 P 的空压机供气 , 4 .M a 8 以 台 40 m/ i。 口压力 08M a 0 3 n 出 m . P 计算 , 单台电机功 率 约 为 2 50 k 6 W。在本 工 程 的设 计 中采 用 出 口压

起来的。因此压缩空气设施多为相对集中或分散的 方式 , 而新建的钢厂 , 则较多采用相对集 中的方案 , 全厂建两到三个集 中空压站。 在首钢京唐钢铁厂的压缩空气系统 的规划及方

灵活 , 而分散方式则正好相反 。 但是对于一个大型的钢铁厂来说。如果采用绝

对集中供气 , 必然会大大增加管网的投资, 同时对远 端用户 , 也难以保证用气压力 。 因此采用相对集中的

【 摘 要 】通过首钢京唐钢铁厂的压缩空气供气系统的设计, 探讨了在设计中所采用的优化及余热再生 等节能技术 , 以及所 能 热再生 ; O k 系统优化

【 中图分类号】T 16 4 Q 1. 1

论京唐公司设备管理的方法与实践

论京唐公司设备管理的方法与实践44研究与探索Research and Exploration ·生产管理与维护中国设备工程 2024.04(上)司的设备管理体系,建设了高效的覆盖各业务的信息化平台(EQMS),实现了业务在系统中运行、数据在系统中共享、知识在系统中传承;强化了设备专业体系建设,不断深化点检、维检管理,提升保障能力;开展QTI (TPM)管理,推动全员设备维修的持续改善和标准化管理,提升效益效率,为京唐公司高质量发展奠定了坚实的基础。

2.2 存在问题分析2.2.1 设备管理策划前瞻性不足,执行存落差(1)设备管理体系策划与高质量发展要求有差距,体系策划创新不足,仅跟随先进步伐;管理成果常有小于策划效果现象,改进措施不足。

(2)以点检定修制为主的差异性的维修策略实现了以效益优先目的,不同的产线及设备选择不同维修策略,但存在过剩维修现象;预知性维修应用不足,日常点检执行有差距,维修资源的投入不够精准,制度执行不到位,标准运用能力不足,突发故障时有发生。

2.2.2 设备管理系统(EQMS)运行促设备管理水平提升发挥效果不明显EQMS 中基础数据不完善、过程数据不真实等问题仍较突出,同时,对于数据资产的挖掘不够,经营决策系统应用不足,经常性系统应用人员占比平均24%,不利于后续数据的有效应用及推进设备管理水平的提升。

2.2.3 点检、维检、备材体系支撑力待提升,管理基础需加强(1)点检管理。

点检人员新老接替,老点检员常以经验式开展点检工作,走过场,人到心未到;点检标准质量待提升,点检标准指导性、颗粒度及周期结构、点检计划分配需进一步完善;点检登陆实绩与实际状态不符,故障信息录入不全,措施执行有差距,重复性故障频发,点检不周故障率占30%以上,点检有效性仍待提升。

(2)检修管理。

维检作业标准覆盖不全,内容质量不高,标准应用度不高,凭经验施工;定年修模型对标宝钢湛江周期偏短、检修负荷高,检修计划兑现率、检修协同效率仍待提升;检修全过程管控不到位,检修标准化落地水平参差不齐,检修拖期、质量故障时有发生。

首钢京唐公司2号高炉护炉实践

所需要的最小铁水钛质量分数 ,只有铁水钛质量

分数超 过该值 ,炉 内才 可能 产生 T i C 、T i N 及

1 炉缸结构

首钢京 唐公 司 2号 高炉炉缸结构如 图 l 所示 。 从超 微 孔 N MA 和 N M D 半 石 墨碳 砖 上 表 面

i( T C N) 。在 炉缸 内部 耐 火 材 料 与 铁 水 的交 界 处 存在 一定 量的 T i C、T iN及 T i ( C N) ,以实现 护炉

Ab s t r a c t T h e b l a s t f u r n a c e c r u c i b l e l o c a l t e mp e r a t u r e o f S h o u g a n g J i n g t a n g N o . 2 B F i n c r e a s e s .B y

t e mp e r a t u r e s ,t h e e f e c t i s n o t o b v i o u s . T h e n, a d d i n g t i t a n i u m b a l l t o p r o t e c t f u r n a c e ,t h e

v i r t u e o f i mp r o v i ng s o f t wa t e r lo f w r a t e,c i r c u l a t i ng i n d us t r i a l wa t e r p a r t i a l l y a n d d e c r e a s i ng s o f t wa t e r

张贺顺 :硕士 ,工程师 。收稿/ 2 0 1 2 . 0 9 . 2 7

区域热电偶编号为 T E 3 1 3 1 5和 T E 3 1 3 1 6 ,在 3,

烧结机及环冷机堵漏风应用及实践

烧结机及环冷机堵漏风应用及实践摘要:唐钢北区265m2烧结机始建于1998年,由于设备使用年限较长,设备老化严重,环冷机密封效果不好,烧结机本体漏风也较为严重。

经测试目前漏风率约为55%。

为提高烧结矿产量,降低吨矿生产成本,决定对烧结机及环冷机进行密封处理,改造后将提升产能,同时带来可观收益。

关键词:烧结机;环冷机;堵漏风;应用实践1烧结机进行多点漏风治理目标针对台车栏板处边缘效应,台车栏板端头处和台车栏板处、台车销孔、台车滑道、台车端头、烧结机风箱及法兰连接处、双层泄灰阀漏风点进行治理,使得治理后漏风率≤35%。

因烧结过程烧结矿透气率不同,风量预计降低≥20%,使烧结机产能趋近于设计负荷,降低燃料消耗3kg/t,稳定返矿率<8%。

2改造实施方案根据提供现场数据分析及检测,265m2烧结机漏风率高达55%以上,造成烧结机降负荷30%运行,烧结机电耗和固体燃料消耗高。

根据现场考察和双方技术交流,主要采用八项新技术来减少烧结机漏风。

在堵住漏风的前提下,准备将烧结料层进一步提高,实现厚料层低温烧结。

该技术采用后,烧结机产量、烧结矿固体燃料消耗和电耗指标将得到全面改善。

2.1台车栏板处存在边缘效应导致漏风由于烧结混合料在台车栏板处存在边缘效应,该处风阻力小,导致漏风。

治理措施:在靠烧结机台车栏板处加7~10根死箅条(具体加多少,以机尾烧结断面达到边部垂直烧结速度与台车中间部位垂直烧结速度一致为正好)。

虽然表面上看烧结机抽风面积减少了,但由于台车栏板处边缘效应的存在,烧结台车到达机尾时,台车边部烧结速度与台车其它部位烧结速度刚好同步。

台车栏板处存在的边缘效应被加装的死箅条抵消,即堵住了漏风,烧结机产量并没有减少。

2.2台车栏板端头处和台车栏板处漏风由于台车体端头和栏板端头不均匀磨损和变形使台车端头之间、台车栏板端头之间有缝隙产生漏风。

由于台车栏板翘起变形,产生台车体和台车下栏板之间,下栏板和上栏板之间漏风。

550m^2

a n t s t e e l o n he t s u r f a c e t o c o n t r o l t h e t e mp e r a t u r e o f we a r—r e s i s t a n b e a m k e e p i n g b e l o w 3 0 0℃ .Al l o f t h e s e

Abs t r a c t :I t i s a na l y z e d t h e r e a s on f o r t he we a r— r e s i s t a n t h o pp e r d r o pp e d a n d we a l " 一r e s i s t a n t b e a m d e f o r ma -

总第2 3 5期

2 0 1 5年 第 7期

河 北 冶金

HE BEI M ETA L L U R GY

首钢京唐500平方米烧结机设备大型化技术应用研究

首钢京唐钢铁厂烧结项目由北京首钢国际工程技术有限公司(以下简称“首钢国际工程公司”)承担,包括工厂设计和非标设备设计工作。

该项目于2005年开始,2008年10月成功冷试车,并具备投产条件,2009年2月正式投产。

其设备规格分别为500m2烧结机和580m2环冷机,是目前国内已投产最大、世界范围为数不多的烧结厂,除少数关键部件引进外,全部由国内设计、制造和安装。

1大型烧结环冷设备的研发背景烧结设备大型化是技术发展趋势。

设备大型化使得单机产量明显提高,烧结矿质量和综合技术经济指标获得显著改善。

随着高炉技术的发展,高炉向大型化方向发展,从经济合理的配置角度,大型高炉必然配置大型烧结设备。

世界上最大的烧结设备集中在日欧及前苏联,大多建设时间在20世纪70年代,部分改造在20世纪80或90年代。

其中最大600m2及以上级别的烧结机在日本20世纪70年代初建设和前苏联20世纪80年代建设,规模在600-500m2之间的烧结机主要分布在欧洲和日本,其余均小于500m2。

国内烧结设备在1979年宝钢建设之后才得到长足发展,宝钢烧结机为450m2,相应配套的环冷机面积为460m2,经过三期建设,由引进消化发展到国内制造,至此中国的烧结设备开始了大型化的进程。

武钢等其他多个烧结厂建设了大量的360-450m2烧结机。

在2003年以前的一段时间,国内没有建设超过450m2烧结机。

在2003-2004年期间,宝钢根据自身扩大产能的要求,进行烧结机加宽栏板改造,将450m2烧结机加宽改造后变为495m2烧结机,是当时最大规模的烧结机。

太钢2007年建设投产的机外冷却用520m2环冷机,是当时国内最大规模的环冷机。

2首钢京唐烧结环冷设备主要技术特点首钢京唐钢铁厂为国家重点建设项目,烧结厂总体设计要求为采用先进、成熟的工艺技术和大型化的技术装备,工艺简捷,自动化水平高,遵循可持续发展和循环经济的理念。

首钢京唐烧结工程工厂设计建设2台500m2机外冷却烧结机,年生产产量约1100万t。

首钢京唐公司1580mm热连轧机精轧二级模型控制系统

首钢京唐公司1580mm热连轧机精轧二级模型控制系统龚彩军;何凌云

【期刊名称】《首钢科技》

【年(卷),期】2011(000)005

【摘要】介绍了对首钢京唐公司1580mm热连轧生产线精轧二级控制系统的基本结构、控制功能、数学模型和控制效果。

该系统完全由国内自主集成,采用模块化设计,数学模型主要使用物理模型,同时保留了对模型参数的人工干预功能。

另外,高性能服务器硬件配置既保证了物理模型高精度,又保证了工业控制稳定性和实时性的要求。

实践表明,该系统的模型控制精度达到了国际先进水平。

【总页数】6页(P38-43)

【作者】龚彩军;何凌云

【作者单位】北京首钢自动化信息技术有限公司

【正文语种】中文

【中图分类】TP273

【相关文献】

1.首钢京唐MCCR精轧入口温度控制系统介绍

2.首钢京唐热轧1580精轧活套控制系统

3.首钢京唐1580mm热轧卷取自动控制系统

4.首钢京唐公司1580热轧精轧机工作辊周期性窜辊控制模型开发

5.首钢京唐1580mm热连轧机精轧过程控制模型及应用

因版权原因,仅展示原文概要,查看原文内容请购买。

烧结环冷机密封技术

烧结环冷机密封技术摘要:随着社会的发展,人们对于节能的重视程度越来越高,大量的节能技术被应用在社会各个领域当中。

烧结环冷机的漏风率直接影响着烧结矿的品质和烧结工艺节能降耗指标。

现有密封技术只是针对漏风问题的基本解决方案,难以从根本上降低环冷机的漏风率。

关键词:环冷机漏风;柔磁性;密封1背景烧结矿冷却是鼓风机通过风箱鼓吹冷却风或是循环风冷却烧结矿,烧结矿在环冷机上由进料700℃~800℃降低到100℃~200℃,同时烧结机冷却风温度上升到150~450℃。

我国烧结机漏风率大多数在50%-60%,国外烧结机漏风率已减少到30%。

烧结环冷机密封效果差,漏风严重,不仅降低了烧结矿的冷却效果,影响环冷机产量和质量;还增加了冷却风机电耗,增加运行成本;漏出的含粉尘气体污染周边环境。

余热利用是烧结节能的重要发展方向,我国大多数钢铁公司都具有烧结余热发电系统,烧结机漏风,严重影响到锅炉进口烟气温度,降低锅炉产汽量。

因此,烧结机漏风会严重影响烧结工艺生产和烧结余热的回收利用,在现实生产中要严格控制与降低。

2漏风原因分析与解决方案烧结环冷机是连续运动设备,台车与下部风箱存在着相对运动。

由于两者之间存在温度差和压力差,需要进行密封,以减少由压差和温差造成的空气流动而形成的漏风。

一般情况下,烧结环冷机的密封是将耐高温的橡胶板固定安装在台车的上下部或风室烟罩上,通过橡胶板与钢板之间的滑动,来对台车与风室和烟罩处的间隙进行密封。

(1)风室处密封板由于台车在运动中的上下左右窜动,并且在高温烟气作用下,造成橡胶密封板磨损变形严重,密封性较差,这种缺陷使环冷机漏风率达30%-40%,这不仅大幅度降低了烟气的再循环利用率,降低了循环烟气的温度,影响发电量,同时补充大量的外漏烟气,大幅增加循环风机的负荷,影响了余热烟气的利用,增加了电耗,对这些缺陷处理,必须等烧结工序有较长时间的停产,才能进行局部检修。

(2)烧结环冷机台车与下部风箱之间使用橡胶密封,其优点是良好的耐磨性、弹性和硬度。

烧结环冷机密封技术

2017年04月烧结环冷机密封技术宋立丽刘昕(北京硕人海泰能源科技有限公司,北京100120)摘要:烧结环冷机的漏风率直接影响着烧结矿的品质和烧结工艺节能降耗指标。

现有密封技术只是针对漏风问题的基本解决方案,难以从根本上降低环冷机的漏风率。

针对环冷机的漏风问题,本论文提出了柔磁性和钢刷密封的综合治理建议。

关键词:环冷机漏风;柔磁性;密封1背景烧结矿冷却是鼓风机通过风箱鼓吹冷却风或是循环风冷却烧结矿,烧结矿在环冷机上由进料700℃~800℃降低到100℃~200℃,同时烧结机冷却风温度上升到150~450℃。

我国烧结机漏风率大多数在50%-60%,国外烧结机漏风率已减少到30%。

烧结环冷机密封效果差,漏风严重,不仅降低了烧结矿的冷却效果,影响环冷机产量和质量;还增加了冷却风机电耗,增加运行成本;漏出的含粉尘气体污染周边环境。

余热利用是烧结节能的重要发展方向,我国大多数钢铁公司都具有烧结余热发电系统,烧结机漏风,严重影响到锅炉进口烟气温度,降低锅炉产汽量。

因此,烧结机漏风会严重影响烧结工艺生产和烧结余热的回收利用,在现实生产中要严格控制与降低。

2漏风原因分析与解决方案烧结环冷机是连续运动设备,台车与下部风箱存在着相对运动。

由于两者之间存在温度差和压力差,需要进行密封,以减少由压差和温差造成的空气流动而形成的漏风。

一般情况下,烧结环冷机的密封是将耐高温的橡胶板固定安装在台车的上下部或风室烟罩上,通过橡胶板与钢板之间的滑动,来对台车与风室和烟罩处的间隙进行密封。

(1)风室处密封板由于台车在运动中的上下左右窜动,并且在高温烟气作用下,造成橡胶密封板磨损变形严重,密封性较差,这种缺陷使环冷机漏风率达30%-40%,这不仅大幅度降低了烟气的再循环利用率,降低了循环烟气的温度,影响发电量,同时补充大量的外漏烟气,大幅增加循环风机的负荷,影响了余热烟气的利用,增加了电耗,对这些缺陷处理,必须等烧结工序有较长时间的停产,才能进行局部检修。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢刷密封在首钢京唐580m2烧结环冷机中的应用实践曹刚永(首钢京唐钢铁联合有限责任公司,河北唐山 063200)摘要环冷机作为烧结系统冷却成品烧结矿的重要设备,传统橡胶密封的环冷机漏风率过高是众多钢铁企业共同面临的难题。

本文对原环冷机进行系统分析,有针对性地论证各个部位的漏风原因,最终确定治理方案。

某钢铁厂580m2烧结环冷机通过引进新型钢刷密封和进行结构形式的改型升级,冷却效果明显改善,余热回收系统产蒸汽效率提高了25%,通过减少环冷鼓风机的运行时间,可实现电耗降低1189万/年,合计年创效益2099多万元。

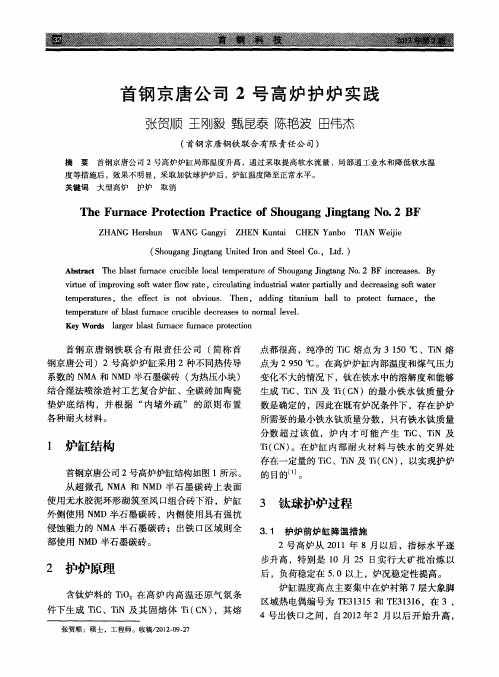

关键词钢刷密封,环冷机,余热回收The Application and Practice of Steel Brush Seal in Modification of the 580m2 Sinter Circular Cooler at Shougang JingtangCao Gangyong(Shougang Jingtang United Iron and Steel Co., Ltd., Tangshan 063200, China)Abstract Circular cooler ,as an important equipment of sintering system cooling the finished sinter . Traditional rubber seal circular cooler air leakage rate is too high is a common problem faced by many steel companies . This article providesa comprehensive analysis of the original ring cooler,demonstrates specifically all parts of air leakage, has been finallyconfirmed the treatment scheme.A steel plant of the 580 m2 sinter circular cooler effect improve obviously by introducing new steel brush seal and Upgrading the structure form of modification, Waste heat recovery system to produce the steam efficiency increases by 25%, By reducing the running time of cold ring blower,Power consumption reduced11.89million/year , total years benefit is more than 20.99 million yuan.Key words steel brush seal, circular cooler, waste heat recovery1 现状与问题1.1现状2008年建成投产的550 m2烧结机(2#烧结机)配套的580 m2鼓风式环冷机运行已6年多,2008年12月份点火热试以来,初期设备运转正常。

但随着生产节奏的加快,产能提高,其漏风率高的问题对生产的影响越来越大。

烧结矿不能有效地冷却,导致后续的烧结系统皮带过度老化,寿命大大降低,高温段的烟气温度和烟气量不足,导致余热回收系统利用率无法提升:高压蒸汽量不足、蒸汽温度偏低。

为了提升冷却效果,环冷机冷却风机全开,导致烧结工序能耗上升。

由于场地限制6台环冷鼓风1#布置在环冷内环,其余5台全部布置在环冷机外侧,余热风机布置在环冷机高温段和1#环冷鼓风机互备使用。

环冷机的主体布置见图1,主要技术参数见表1。

曹刚永(1985—),男,本科,助理工程师,主要从事烧结设备维护及设备技术改造,首钢京唐联合有限公司,E-mail:1583551130@图1 环冷机示意图Fig. 1 The circular cooler schematic diagram表1 580 m 2环冷机主要技术参数Table 1 The 580 m2 sinter circular cooler major technical parameters 规格 580m 2环冷机环冷机中径/m φ53 有效冷却面积/m 2580 台车数量/台 80 处理能力/t·h −1 1300 料层厚/mm1400 台车栏板宽度×高度/m ×m 3.9×1.5 数量/台6 有效冷却时间/min 60~75 形式离心式双吸、双支撑 烧结矿堆比重/t·m −3 1.7 风量/Nm 3·min −110500 热烧结矿温度/℃ 750~850 转速/r·min −1 900 驱动数量/套 2 全压/Pa 5153 排料温度/℃ <150 电机型号YKK 630-6 风箱数量/个 24个配套风机 电机功率/kW 14001.2 问题随着高炉生产状况的稳步提升,烧结矿的需求量迅速变大,环冷机的漏风成为影响烧结生产和设备稳定的重大隐患。

通过对环冷机的运行监测和查阅相关资料,总结目前2#烧结环冷机关于漏风以下几个方面的问题:(1)环冷机的固定密封橡胶为丁腈橡胶,温度过高烧毁或热辐射时间长导致橡胶老化,进而出现撕裂和断裂。

(2)移动密封使用周期较短。

(3)高温烟气由于冷风兑入影响烟气中的热量,余热产蒸汽的效率降低。

(4)端部密封效果不好,导致烟气与环冷机给料斗和受料斗窜风严重。

2 原因分析2.1环冷机密封结构环冷机的密封主要包括:移动密封、13.4°固定密封(如图2)、台车轴端密封(如图3)、端部密封和台车栏板上沿与烟罩密封(如图4)。

环冷机的内外环采用移动密封和13.4°密封(固定)双层橡胶密封增强密封效果,台车轴端密封由上、下、左和右四块橡胶密封组成,其中下密封与台车下密封配合形成一个封闭的密封环。

台车上沿与烟罩之间预留20-30mm缝隙未强制采用特殊密封结构。

图2 移动密封、13.4°固定密封Fig2 The mobile seal 、the 13.4°fixed seal图3 台车轴端密封图4烟罩和台车栏板上沿密封 Fig 3 The pallet seal at Shaft end Fig 4 The seal at between hood and trolley bar plate2.2主要问题原因分析(1)环冷机固定密封胶皮材质为丁腈橡胶,丁腈橡胶是一种拉伸结晶性橡胶,具有较高的强度和耐撕裂性能,耐磨耗性能、其适用温度仅为100~120°C,然而烧结矿温度在高温段可达700~800°C,温度过高烧毁和长时间热辐射导致橡胶老化,由于橡胶有一定的硬度,台车梁底部或块料碰撞导致橡胶板断裂。

(2)移动密封烧结矿直接冲刷,导致其使用寿命短,一般不超过一个月。

环冷机的跑偏和变形也导致移动密封与烟道锥面接触不良,加剧漏风[1]。

(3)高温端密封罩与台车栏板上沿存在20~30mm间隙,当余热系统的引风机通过烟罩抽取烧结矿的热量时,大量的冷风就会从两侧的间隙进入,影响烟气中的热量,降低产蒸汽效率。

(4)端部密封于台车体前沿配合橡胶老化烧损问题同固定密封胶皮。

3改进措施及实施3.1改进措施液相密封的环冷机是目前发展的大趋势[2],使用效果良好,但是在已建设备上进行改造需对环冷台车、大梁和轨道等做较大的改动,投资巨大。

耐温、耐磨的金属密封是橡胶密封较为理想的替代品。

针对传统环冷机密封各个点位的不足,此次改造均有对应的优化措施。

(1)由两组钢刷密封替代原有的移动密封和13.4°固定密封。

图5 Chart5 图6 Chart 6如图5所示风箱下侧安装2组钢刷密封分别替代原有的移动密封和13.4°固定密封,其中下密封钢刷组件1代替原有的13.4°固定密封,下密封钢刷组件2替代原有的移动密封。

优化措施:1)刷选用不锈钢丝,有效地防止高温腐蚀和热变形;2)为了保证具有足够的强度抵抗风压,下密封钢刷组件1由4组钢刷组成;3)钢刷底座改型,台车下侧增加密封面将下密封钢刷组件2也变成固定的,避免在曲轨卸料时被烧结矿频繁的冲刷;4)钢刷配合密封面采用长孔设置,以便在钢刷磨损后进行调整;5)通过调整侧挡轮,治理环冷机跑偏和纠正回转框架的变形。

(2)高温端密封罩与台车栏板上沿安装钢刷密封。

在密封罩上焊接带有长孔的定位板,钢刷向下安装与台车栏板上沿进行配合。

由于环冷机的跑偏和回转框架的热变形,密封罩可加横板进行调节,保证钢刷有效地密封。

(3)端部密封改进端部密封整体抬高,取消原台车胶皮密封,保证端部密封上平面和台车下沿有10mm左右的缝隙。

从环冷机台车篦板漏下的细小烧结矿,堆积在端部密封上表面,可以实现很好地密封效果,保证环冷机整体烟道和环冷机给料斗、受料斗隔断。

3.2实施2015年4月该钢铁厂2#烧结机10天年修期间,组织对环冷机进行综合治理。

主要完成下密封改造、密封罩与台车栏板上沿密封安装、端部密封整体太高和环冷机跑偏治理工作。

由于密封底座相对高度差偏差较大,钢刷和下密封板存在5~10mm的间隙,但是两层固定不动的钢刷密封有效地控制了漏风率。

在运行多年的环冷机上进行钢刷密封改造需要注意的地方比较多,仅仅安装设备图纸进行安装会出现设备卡住或漏风严重的情况。

此类设备改造需重点关注标高和相对位置的变化。

2#环冷机底座标高从185到215波动,相对偏差超过30mm,已超出钢刷密封调节范围之外。

对整圈测量的40组数据进行统计分析,最终确定以(195±5mm)的方针来指导标高的调节。

下密封板座的高度以标高为195mm处的密封底座为基础进行定位,保证钢刷和下密封板轻微压缩。

密封板座采用段焊方式,不同的密封板座不得焊接在一起,否则热应力无法释放,最终导致密封板座开焊脱落。

4效果验证本项目改造完成后改善效果主要体现在2个方面:经济效益和环境改善。

经济效益包括:高压蒸汽产汽量增加、电耗降低和橡胶密封备件费用的减少。

经济效益:原余热回收系统可实现高压蒸汽40t/h的产量,改造完成后余热产高压蒸汽50t/h,高压蒸汽小时增产10t,高压蒸汽单价100元/t,余热作业率按97%,余热利用年效益为:10×100×97%×24×365=849.72万元/年;原正常生产时需全开6台环冷鼓风机,改造完成后,相同工况下仅仅需开启前5台。